Строй-Техника.ру

Строительные машины и оборудование, справочник

Свойства бетонных смесей. Бетонной смесью называется смесь цемента с заполнителями и водой от момента ее приготовления до начала процессов схватывания и твердения. Основными свойствами бетонной смеси являются удобоукладываемость и однородность.

Однородность характеризуется равномерностью распределения составляющих по всему объему смеси.

Под удобоукладываемостью понимают способность бетонной смеси хорошо заполнять форму. Удобоукладываемость пластичных бетонных смесей определяется их подвижностью, а смесей с малым водосодержанием — жесткостью.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

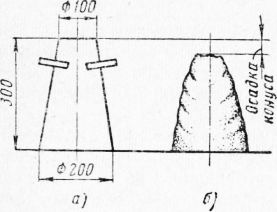

Подвижностью называется способность бетонной смеси растекаться под действием собственного веса, не расслаиваясь и хорошо заполняя форму. Степень подвижности бетонной смеси с максимальной крупностью зерен заполнителя до 70 мм определяют с помощью стандартного конуса.

Конус устанавливают на ровную гладкую поверхность, заполняют его, укладывая смесь последовательно тремя слоями одинаковой высоты. Каждый слой штыкуют 25 раз металлическим стержнем диаметром 16 мм, длиной 600 мм, с закругленным концом. Излишки бетонной смеси срезают ножом или линейкой вровень с краями конуса. После этого конус за ручки поднимают вверх и устанавливают рядом с отформованным бетонным конусом.

Если смесь подвижна, то она -сразу же дает осадку. Величину осадки, т. е. разницу между высотой металлического и бетонного конусов, замеряют с помощью рейки и метра. Величина осадки конуса в см и является мерой подвижности бетонной смеси.

Определение подвижности бетонной смеси при максимальной крупности зерен заполнителей более 70 мм производится при помощи конуса высотой 450 мм, с внутренним диаметром нижнего основания 300 мм и верхнего 150 мм. При этом величина осадки конуса бетонной смеси приводится к значению осадки стандартного конуса умножением на коэффициент 0,67.

При малом количестве воды в бетонной смеси (низком водоцементном отношении) отформованный бетонный конус осадки не дает. Пластические свойства бетонной смеси в этом случае определяют по ее удобоукладываемости, или жесткости.

Под жесткостью понимают способность смесей с малым содержанием воды приобретать подвижность под действием внешних сил (например, вибрации).

В соответствии с ГОСТ 10181—62 жесткость бетонной смеси с максимальной крупностью заполнителя до 40 мм определяют с помощью технического вискозиметра, закрепляемого на лабораторной виброплощадке.

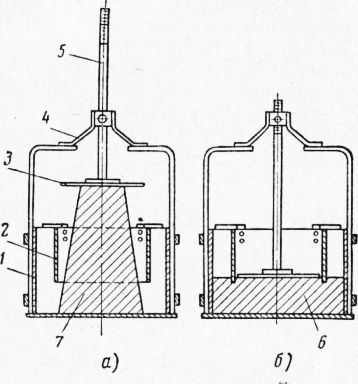

Технический вискозиметр состоит из цилиндрического сосуда с плоским дном, внутренним диаметром 300 мм и высотой 200 мм’ и цилиндрического кольца с внутренним диаметром 215 мм и высотой 130 мм. На кольце установлены три опорные планки, с помощью которых кольцо крепится к цилиндрическому сосуду так, что расстояние между днищем сосуда и нижней плоскостью кольца составляет 70 мм.

Штатив состоит из втулки и приваренных к ней трех Г-образных прутков диаметром 10—12мм,с помощью которых штатив закрепляется в петлях цилиндрического сосуда. Диск укреплен на штанге, перемещающейся вертикально во втулке штатива. Кроме того, в состав вискозиметра входят стандартный конус с воронкой для удобства загрузки при формовании бетонного конуса и кольцо-держатель для крепления конуса к цилиндрическому кольцу во время предварительной вибрации.

Рис. 1. Определение подвижности бетонной смеси:

а — стандартный конус, б — бетонная смесь после снятия конуса

Для определения удобоукладываемости во внутренний цилиндр вставляют стандартный конус, на конус надевают кольцо-держатель, ручки которого заводят в петли на цилиндрическом сосуде, устанавливают воронку и заполняют бетонной смесью на полную высоту с воронкой, предварительно уплотняя смесь штыкованием. Окончательно бетонную смесь уплотняют вибрированием до тех пор, пока на поверхности смеси и из-под нижнего основания конуса не начнется заметное выделение цементного клея. Время вибрирования должно составлять не менее и не более 30 сек. По окончании вибрирования воронку снимают, избыток бетонной смеси срезают металлической линейкой вровень с верхом конуса. Затем конус снимают, устанавливают штатив со штангой и диском, опускают диск на поверхность бетонного конуса и одновременно включают виброплощадку и секундомер. Вибрирование продолжают, до тех пор, пока уровни бетонной смеси 6 во внутреннем кольце и между ним и наружным цилиндром не сравняются.

Рис. 2. Определение жесткости бетонной смеси с помощью технического вискозиметра:

а — положение бетонного конуса до определения жесткости, б — положение бетонной смеси после определения жесткости; 1 — наружный цилиндр, 2 — внутреннее цилиндрическое кольцо, 3 — диск, 4 — штатив, 5 — штанга, б — бетонная смесь, 7 — бетонный конус

Это положение фиксируется штангой штатива, после чего виброплощадку и секундомер сразу же выключают.

Время вибрирования и является показателем удобоукладываемости (жесткости).

При крупности заполнителя до 70 мм жесткость определяют упрощенным способом. В этом случае на виброплощадке закрепляют металлическую форму в виде куба с размерами 200Х200Х200 мм. В форму вставляют стандартный конус и заполняют его бетонной смесью, затем конус снимают и включают виброплощадку и секундомер. Как только поверхность станет горизонтальной и бетонная смесь заполнит все углы, секундомер и виброплощадку выключают. Время в сек, затраченное на вибрирование, является показателем жесткости.

Необходимо помнить, что показатель жесткости одной и той же смеси при определении упрощенным способом в 1,5 раза меньше, чем при использовании технического вискозиметра, а также что жесткость смесей, определяемая упрощенным способом, не должна быть более 100 сек.

В зависимости от величины подвижности и показателя жесткости бетонные смеси условно делят на литые с осадкой конуса более 15 см, подвижные — от 4 до 15 см, малоподвижные с осадкой конуса от 1 до 3 см и показателем жесткости 15—25 сек, жесткие с осадкой конуса, равной нулю, и показателем жесткости от 30 до 200 сек и особо жесткие с показателем жесткости более 200 сек.

При применении жестких и особо жестких смесей цемента расходуется на 10—25% меньше, чем при использовании подвижных и малоподвижных, в 1,5—3 раза сокращаются сроки твердения бетона, что дает возможность распалубливать изделия сразу же после формования.

Однако жесткие и особо жесткие смеси требуют интенсивного уплотнения, что не всегда возможно. Жесткость бетонных смесей, применяемых в промышленности сборного железобетона, практически не превышает 100 сек.

Подбор состава бетонных смесей. Состав бетонных смесей подбирают с таким расчетом, чтобы получить необходимые показатели подвижности и жесткости, а также прочности бетона при минимальном расходе цемента на 1 м3 бетона. В отдельных случаях, когда необходимо, чтобы бетон обладал и другими качествами, например водонепроницаемостью, стойкостью против коррозии и т. д., соответствующим образом подбирают и бетон* ную смесь.

Состав бетонной смеси выражают в виде отношения (по весу или объему) между цементом, количество которого принимают за единицу, и заполнителями (мелким и крупным) с указанием водоцементного отношения.

Так, состав бетона 1:2:5 при водоцементном отношении смеси В/Ц, равном 0,4, означает, что на одну часть цемента берут две части песка и пять частей щебня (по весу), а отношение веса воды к весу цемента составляет 0,4.

Перед подбором состава бетонной смеси в лаборатории устанавливают удельный вес и активность цемента, определяют удельный и объемный вес заполнителей, их зерновой состав и пустотность.

Состав бетонной смеси подбирают в такой последовательности:

1. Определяют требуемую величину водоцементного отношения по формулам или путем -построения специальных графиков.

2. Определяют расход воды и цемента на 1 мг бетонной смеси. Расход воды определяют по графику водопотребности для получения заданной подвижности смеси. Зная расход воды и водоцементное отношение, устанавливают расход цемента.

3. Вычисляют расход заполнителей на 1 мъ бетонной смеси. Полученный расчетным путем состав уточняют. Для этого изготовляют пробные замесы, на затвердевших образцах (кубах) проверяют прочность или другие параметры полученного бетона и при необходимости вносят в расчет соответствующие поправки. Определение состава бетонной смеси только по таблицам и графикам или расчетным путем без опытной проверки запрещается.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Бетонные смеси"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы