Строй-Техника.ру

Строительные машины и оборудование, справочник

Многопустотные панели перекрытий занимают значительное место в продукции заводов железобетонных изделий.

Известно, что наиболее экономичным является способ изготовления изделий с немедленной распалубкой, т. е. удаление бортов сразу после заполнения формы бетонной смесью и уплотнения ее.

Такая распалубка позволяет сократить расход металла на формы. Однако при изготовлении многопустотных панелей с тонкими стенками это может снизить качество панелей, особенно при плохом исполнении и небрежной эксплуатации бортовой оснастки и механизмов для распалубки (в связи с местными деформациями, возникающими в свежеотформованном изделии в местах контакта с бортовой оснасткой).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поэтому бортовая оснастка, применяемая для формования таких изделий с немедленной распалубкой, должна быть особо жесткой, поверхности, прилегающие к бетону, — гладкими, с необходимыми формовочными уклонами. Бортовую оснастку следует периодически тщательно очищать и смазывать.

При формованйи многопустотных панелей заполнение формы бетонной смесью затрудняется пустотообразователями и арматурой, стержни которой расположены между стенками формы и вкладышами. Поэтому для формования многопустотных изделий с тонкими стенками и ребрами пригодна бетонная смесь с мелким заполнителем. Крупность заполнителя не должна превышать половины толщины слоя бетона между пустотами.

Пластичные бетонные смеси с мелким заполнителем быстрее заполняют формы с пустотообразователями, но отформованное из таких смесей изделие плохо сохраняет форму; после извлечения пустотообразователей верх изделия оседает, могут обрушиться своды над пустотами, поэтому возможность немедленной распалубки исключается. В настоящее время при формовании многопустотных изделий применяются жесткие бетонные смеси с удобоукладываемостью не менее 40—60 сек.

Но так как жесткие смеси при формовании изделий плохо заполняют формы, необходимо искусственно увеличивать их подвижность путем вибрации в процессе укладки.

Подвергать бетонную смесь вибрации при формовании пустотелых изделий можно двумя способами: либо устанавливая форму на виброплощадку, либо вибрируя пустотообразователи, называемые в этом случае вибровкладышами.

Второй способ более эффективен, хотя и менее универсален, так как для каждого типа пустот требуются свои вибровкладыши. В некоторых установках применяются оба способа одновременно. Применяют также пригрузку сверху щитом или виброщитом.

При производстве пустотных железобетонных изделий большое значение имеет форма поперечного сечения пустот.

Так, при круглом сечении пустот форма заполняется бетонной смесью легко, свод хорошо держится, но степень пустотности получается невысокой. Овальная форма сечения пустот увеличивает степень пустотности, т. е. дает большую экономию бетона, но пустотообразователи овального сечения более сложны в изготовлении и эксплуатации. При этом велик расход металла на верхнюю арматуру.

ГОСТ 9561—66 предусматривает изготовление панелей перекрытий только с круглыми пустотами. Существующие формовочные установки с овальными вибровкладышами должны быть переоборудованы для выпуска круглопустотных плит.

Применение для уплотнения бетонных смесей вибрирующих пустотообразователей позволяет в значительной мере снизить передачу вибрации на фундаменты. Это не только упрощает конструкцию машин, но и значительно улучшает условия труда. Вместе с тем следует отметить, что конструкция вибровкладышей сложна, а их изготовление и особенно ремонт во время эксплуатации затруднительны.

Пригрузка щитом или виброщитом в дополнение к виброплощадке или вибровкладышам при формовании изделий из жестких бетонных смесей позволяет получать изделия более высокого качества и уменьшает время формования. Пригрузка дает значительно больший эффект, нежели простое увеличение амплитуды колебаний основного виброоборудования.

Пригрузка поверхности жесткой бетонной смеси только путем увеличения веса пригрузочного щита также не дает достаточного эффекта, так как при этом уменьшается амплитуда колебаний бетонной смеси. Поэтому действие пригрузки усиливают, вводя между формой и щитом дополнительные прижимные устройства.

Опытами установлено, что величина пригрузки после предварительной вибрации смеси должна быть в пределах 50—100 Г/см2 в зависимости от жесткости бетонной смеси.

Положительная роль пригрузки сказывается также при извлечении пустотообразователей из отформованного изделия: при-грузочный щит повышает плотность верхнего слоя бетона, делает более устойчивыми своды над пустотами, препятствует смещению верхнего слоя изделия и образованию в нем поперечных трещин.

Пригрузочные щиты, оборудованные вибраторами, применяются чаще всего в установках с пустотообразователями без встроенных вибраторов^Однако высокое качество панелей обеспечивает не только правильная укладка и уплотнение бетонной смеси, но и хорошая очистка, смаэка формы и правильная установка арматуры.

Верхняя арматурная сетка работает в основном при транспортировании панелей; при формовании она обеспечивает хорошее сохранение сводов пустот и при укладке не должна выступать над бортами формы. В противном случае ее необходимо скрепить вязальной проволокой с вертикальными сетками и соединить с нижней сеткой или напряженной арматурой крючками.

Для повышения производительности формовочной установки арматурный каркас панели целесообразно целиком сваривать в специальных кондукторах, что исключает установку и сборку отдельных частей арматуры при формовке.

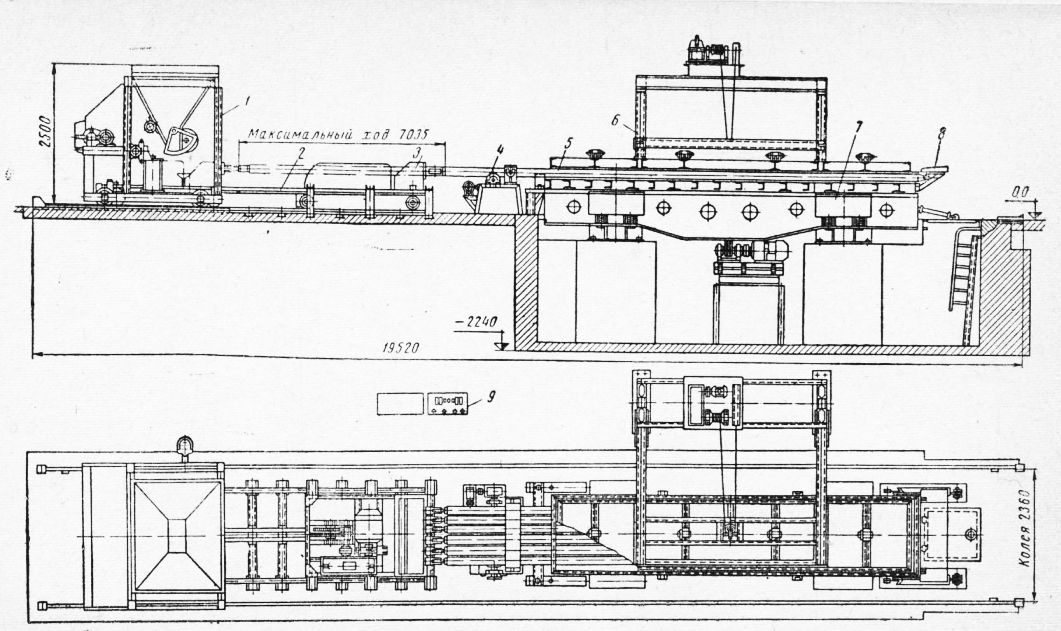

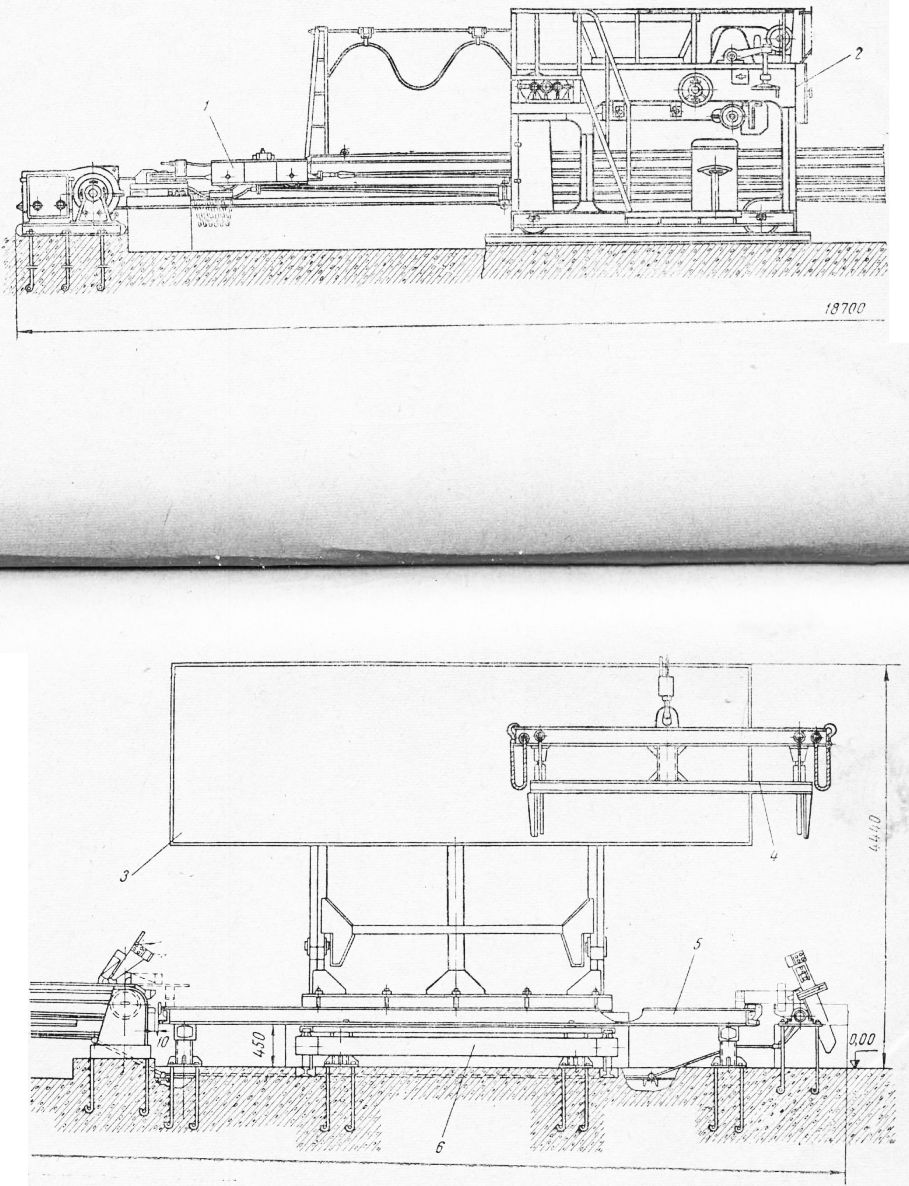

Формовочная установка 10-02 показана на рис. 1. На ней изготовляются панели перекрытий как с напряженной, так и с ненапряженной арматурой. Установка позволяет формовать панели с пустотами диаметром 159 мм.

В состав установки входят виброплощадка, самоходный бетоноукладчик, каретка с вкладышами, направляющие, механизм для подъема вкладышей, устройство для возврата бетонной смеси, вибропрессующее устройство, электрооборудование, управление которым выведено на пульт.

Наличие виброплощадки позволяет формовать на установке 10-02 и другие типы изделий.

Каретка с вкладышами представляет собой сварную раму, установленную на четыре ходовые колеса. На раме смонтирован привод, состоящий из редуктора РМ-400, электродвигателя мощностью 14 кет, открытой зубчатой передачи и звездочки, обеспечивающей перемещение каретки по цевочной рейке. В передней части рамы есть траверса, к которой крепятся вкладыши.

Крепление вкладышей позволяет им перемещаться как по высоте, так и по ширине, что необходимо для их правильной установки в отверстиях форм, имеющих отклонения по размерам.

Рис. 1. Формовочная установка 10-02

Отверстия для крепления вкладышей к траверсе имеют продолговатую форму и различную длину, вследствие чего вкладыши начинают двигаться при извлечении из формы в разное время. Это уменьшает максимальное усилие, необходимое для их извлечения из отформованного изделия.

Каретка перемещается в направляющих, которые представляют собой рельсовые пути, укрепленные на кронштейнах. Правая и левая части направляющих связаны опорной металлоконструкцией, на оси которой укреплена цевочная рейка для перемещения каретки.

Приспособление для подъема вкладышей представляет собой приподнимаемую с помощью электропривода опору. Она предназначена для компенсации прогиба вкладышей при введении их в форму. Как показывает опыт, приспособление применяют только как неподвижное поддерживающее устройство.

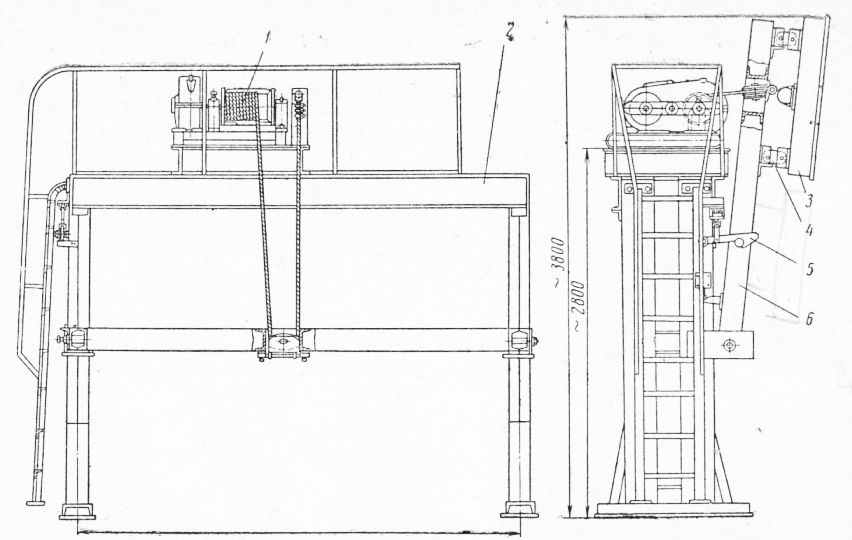

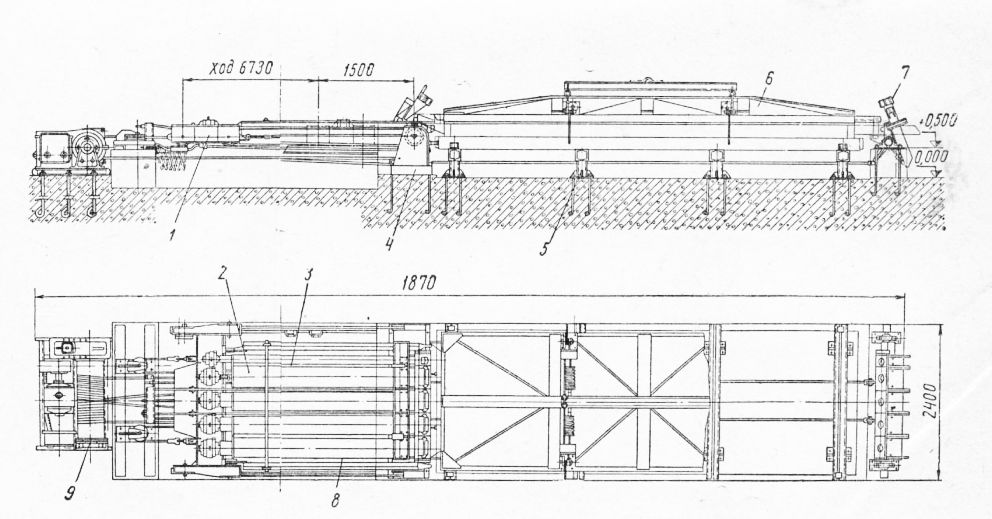

Вибропрессующее устройство предназначено для дополнительной подпрессовки бетонной смеси и выравнивания поверхности панели. Оно состоит из виброщита, подвешенного к траверсе на серьгах, опорной металлоконструкции с установленной на ней лебедкой типа Т-66 и замком, фиксирующим траверсу в поднятом положении.

Виброщит представляет собой сварную раму с приваренным к ней стальным листом, поверх которого установлены четыре вибратора ИВ-2. Серьги, на которых подвешен виброщит к траверсе, имеют продольные прорези, что обеспечивает более свободное его попадание в контур бортовой оснастки и разгружает траверсу от вибрации. Траверса присоединена к опорной металлоконструкции на шарнирах, ее поднимает лебедка с помощью троса, перекинутого через укрепленный на ней поворотный блок.

Замок предохраняет траверсу в верхнем положении от самопроизвольного опускания при каких-либо неисправностях. Открывает замок электромагнит, срабатывающий одновременно с включением электродвигателя лебедки и выключением ее тормоза.

Устройство для возврата бетонной смеси, установленное у торца формы со стороны, противоположной каретке, вместе с плоским поддоном, укрепленным на вкладышах у каретки, предназначено для механизации укладки бетонной смеси в форму. В момент введения вкладышей в форму плоский поддон, укрепленный на них, становится впритык к верхнему краю торцового борта формы и позволяет начать укладку на него бетонной смеси из бункера до подхода бетоноукладчика к форме с тем, чтобы смесь, захватываемая скребком бетоноукладчика, могла по мере его движения заполнить всю форму и ее углы. Пневмоцилиндры устройства для возврата смеси в форму спаренные и входят в общую воздушную систему установки.

Рис. 2. Вибропрессующее устройство формовочной установки 10-02:

1 — лебедка, 2-опорная металлоконструкция, 3 – виброщит, 4 – серьга, 5 – замок, 6 – траверса

При подаче воздуха в один пневмоцилиндр поддон наклоняется и высыпает в установленную форму бетонную смесь, оставшуюся от предыдущей формовки, а при подаче воздуха в другой цилиндр поддон занимает горизонтальное положение и примыкает к торцу формы для приема остатков смеси при новой формовке.

Установка питается током от заводской сети напряжением 380 в. Электромагнитная аппаратура цепей управления расположена в шкафу магнитной станции. Схема электрооборудования установки предусматривает дистанционное управление всеми агрегатами с пульта управления.

При эксплуатации установки отдельные технологические процессы выполняются в такой последовательности:

1. Очищенная и смазанная форма с предварительно уложенной нижней арматурой устанавливается на виброплощадку. Машинист формовочной установки подает каретку, и вкладыши заводятся в форму. Поддон, укрепленный на вкладышах, перемещаясь вместе с ними, примыкает к торцу формы. Конечный выключатель останавливает каретку в переднем положении. Включаются прижимы бортов формы.

2. В нижнюю полость пневмоцилиндров подъема поддона подается воздух. Поддон опрокидывается и сбрасывает остаток бетонной смеси от предыдущей формовки в форму, после чего он устанавливается второй парой пневмоцилиндров в горизонтальное положение на уровень верхней части бортовой оснастки.

3. Вручную укладывают вертикальные сетки, закладные детали и верхнюю арматурную сетку.

4. В форму подается бетонная смесь. Для этого машинист включает привод бетоноукладчика на прямой ход и после подхода его к .поддону, укрепленному на вкладышах, открывает затвор и включает вибратор бункера. Укладывают и разравнивают бетонную смесь за несколько ходов в зависимости от навыка оператора и качества бетонной смеси. Излишек смеси попадает на поддон для возврата в форму при следующей формовке. После первого прохода бетоноукладчика и укладки первого слоя смеси включается виброплощадка.

5. Когда бетонная смесь окончательно уложена, машинист опускает виброщит. В тот момент, когда щит ляжет на форму и трос ослабнет, конечный выключатель автоматически отключает привод лебедки. Включаются вибраторы щита, и бетонная смесь прорабатывается как виброплощадкой, так и виброщитом.

6. Когда процесс уплотнения бетонной смеси будет окончен, выключаются вибраторы виброплощадки и виброщита, а также прижимы бортов формы. Включается привод каретки для извлечения вкладышей. После окончания этой операции конечный выключатель прекращает движение каретки. Когда виброщит поднят в верхнее положение, поддон возврата бетонной смеси устанавливается в нерабочее нижнее положение, позволяющее снять форму с изделием, направить ее в камеру тепловлажностной обработки и установить на виброплощадку новую форму.

При эксплуатации установки необходимо:

1. Наблюдать за регулировкой виброплощадки, обеспечивая равномерную, но не чрезмерную затяжку пружин и правильное взаимное расположение дебалансов. Необходимость регулировки устанавливает машинист в зависимости от того, как уплотнена бетонная смесь на всей площади формуемого изделия. При неравномерном уплотнении бетонной смеси влага на поверхности изделия проступает неравномерно.

2. Следить за состоянием и натяжением клиноременной передачи привода виброплощадки. Нельзя допускать проскальзывания ремней.

3. Обеспечивать надежную работу замка запора траверсы вибропрессующего устройства и правильную регулировку концевых выключателей верхнего и нижнего положения виброщита.

4. Следить за надежной затяжкой и контровкой всех болтовых соединений, креплением шпонок, стопоров, упорных колец, периодически проверять степень затяжки.

5. Соблюдать установленный режим смазки.

Установки рассмотренного типа на ряде заводов модернизированы, что позволило улучшить их эксплуатационные свойства. В частности, подверглись переделке конструкции привода виброщита и виброплощадки, система управления бетоноукладчиком перенесена на центральный пульт управления постом формовки. Это облегчает работу машиниста бетоноукладчика, повышает производительность и улучшает условия труда.

Автоматическая формовочная установка 10-10СМ для формования шестипустотных настилов представляет собой усовершенствованную установку 10-02. В ней автоматизированы наиболее трудоемкие операции — укладка бетонной смеси и распалубка изделий. Введен дополнительный узел — формоукладчик, позволяющий ускорить подачу форм и максимально сократить разрыв между отдельными формовками.

При соответствующей переналадке на установке можно формовать и другие плоские изделия.

Отдельные части установки, в частности виброплощадка, каретка, направляющие, опорный ролик, существенно не отличаются от соответствующих элементов установки 10-02. Вибровкладыш снабжен рядом вибраторов, привод которых осуществляется через клиноременную передачу от электродвигателя, установленного с нижней стороны корпуса вкладыша.

Вибропрессующее устройство в отличие от применявшегося в установке 10-02 имеет вибровал, приводимый от электродвигателя, установленного на подъемной траверсе, а привод подъема перенесен с верхней площадки рамы непосредственно на фундамент. Формуют изделия на поддонах.

Бортовая оснастка входит в состав установки и состоит из четырех бортов, образующих контур формуемого изделия и откидывающихся в сторону после окончания формования. Задний и передний поперечные борта, аналогичные по конструкции, образуют не только контур изделия, но и, являясь одновременно дополнительными поддонами, участвуют в процессе формования, обеспечивая перераспределение бетонной смеси в процессе ее укладки и сбор излишков, образующихся в процессе этого перераспределения. Поперечные борта перемещаются горизонтально с помощью рычагов, поворачиваемых вилками, которые закреплены на общем валу с зубчатыми секторами. Последние сцеплены с шестернями, насаженными на валу редукторов. Редукторы соединены с электродвигателями клиноременными передачами. В крайних положениях приводы отключаются и обеспечивают автоматическое включение других механизмов при помощи упора, воздействующего на конечные выключатели. Привод продольных бортов в принципе аналогичен приводу поперечных бортов, но он общий для обоих бортов. Борта соединяются между собой тягой, вследствие чего при отходе от изделия правого борта одновременно отходит и левый борт.

Установленный на продольных бортах ряд копиров обеспечивает подъем рыхлителей бетоноукладчика при проходе их над монтажными петлями изделия и поперечным бортом, а также подъем обратного разравнивателя, после того как он сдвинет излишки бетонной смеси на горизонтальную часть поперечного борта.

Полностью переделан для автоматической установки 10-10СМ бетоноукладчик 10-36С. При определенной наладке он предназначен для выпуска изделий только одного типа.

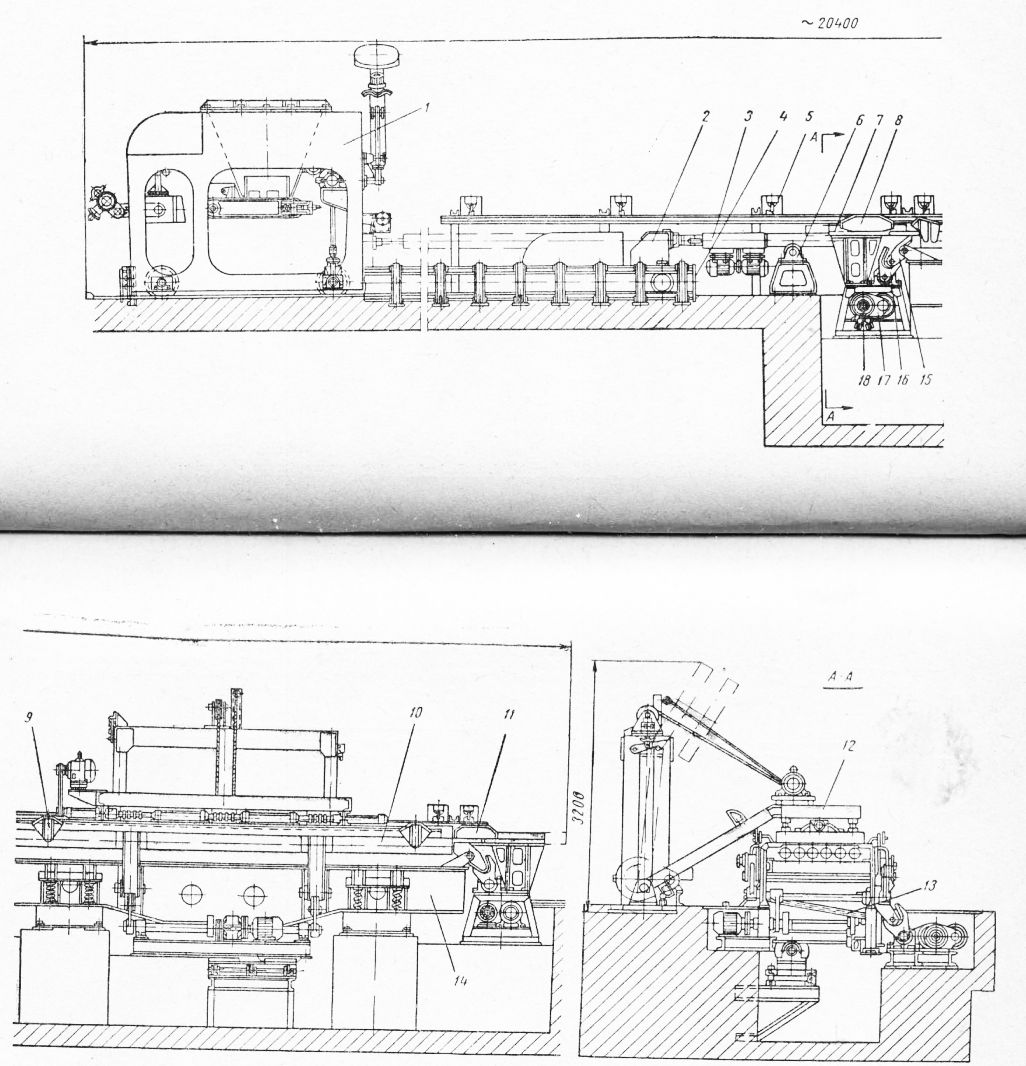

Рис. 3. Автоматическая формовочная установка 10-10СМ

На раме бетоноукладчика установлен бункер с ленточным питателем. Привод передвижения бетоноукладчика связан валами с ведущими колесами через систему конических редукторов. На задней части рамы на рычагах подвешен разравниватель с рыхлителем. Установленный над ними привод перемещения, связанный кривошипом с тягой и рычагом, дает возможность разравнивателю и рыхлителю занимать различные положения. При подъеме разравнивателя из нижнего положения в верхнее гребенка рыхлителя входит между вкладышами. Когда разравниватель, представляющий собой струг, опускается, рыхлитель поднимается, а разравниватель оказывается на уровне формуемого изделия. Рыхлитель может отклоняться в верхнее положение с помощью роликов, после того как они попадут на копиры бортовой оснастки. На передней части рамы бетоноукладчика шарнирно закреплен обратный разравниватель, на концах которого также есть ролики для его подъема по копирам бортовой оснастки. На раме укреплен и очиститель виброщита, представляющий собой вращающуюся с помощью электродвигателя щетку, расположенную в кожухе с патрубком для сбора остатков налипшего на щит бетона.

Бетоноукладчик оборудован централизованной системой смазки, работающей от ручного насоса.

Рассмотрим технологический цикл работы автоматической формовочной установки. После подачи поддона с арматурой на виброплощадку оператор включает установку, и она последовательно выполняет ряд операций: закрывает продольные и поперечные борта, вводит вибровкладыши, перемещает бетоноукладчик с поста загрузки, и ленточный питатель начинает выдавать бетонную смесь на задний поперечный борт. Привод разравнивающего устройства опускается в нижнее положение, а струг распределяет бетонную смесь на всю ширину формы еще до подхода бетоноукладчика к внутреннему контуру бортовой оснастки. В момент подхода разравнивающего устройства к заднему поперечному борту автоматически включаются виброплощадка и вибровкладыши. После некоторой паузы опускаются рыхлители, и бетоноукладчик движется назад. Рыхление облегчает прохождение смеси между вкладышами. Таким же образом укладывается второй слой бетонной смеси, при этом обратный разравниватель снимает избыток смеси и перемещает его на задний борт. После того как избыток бетонной смеси полностью перемещен к заднему борту, обратный разравниватель поднимается по копиру.

Вторично автоматически включается виброплощадка, опускается виброщит и в течение заданного времени бетонная смесь подвергается вибрации. По окончании вибрации автоматически извлекаются вкладыши, раскрывается бортовая оснастка и поднимается виброщит. Мостовой кран, снабженный автоматическим захватом, снимает поддон с изделием и устанавливает его в камеру, а на установку поступает следующий поддон.

Необходимо отметить, что при существующей конструкции арматуры и наличии рыхлителя цикл автоматического формования приходится прерывать для укладки подъемных петель, вертикальных сеток и верхней арматурной сетки.

Формовочная установка 10-03 предназначена для формования панелей перекрытий длиной до 4 м как с круглыми пустотами диаметром 120 мм, так и с овальными.

По конструкции она принципиально не отличается от формовочной установки 10-02 и состоит из узлов, устройство которых было рассмотрено. В отличие от установки 10-02 виброплощадка при грузоподъемности 5 Т снабжена столом уменьшенной длины и увеличенной ширины. Колея бетоноукладчика расширена до 3 м, а его затвор имеет механический привод. Разравнивающее устройство бетоноукладчика дополнено рыхлителем бетонной смеси, что несколько улучшает ее прохождение между вкладышами. Каретка использована без изменений, а длина ее направляющих уменьшена в соответствии с изменением максимальной длины панели. В вибропрессующем устройстве изменены только габариты виброщита.

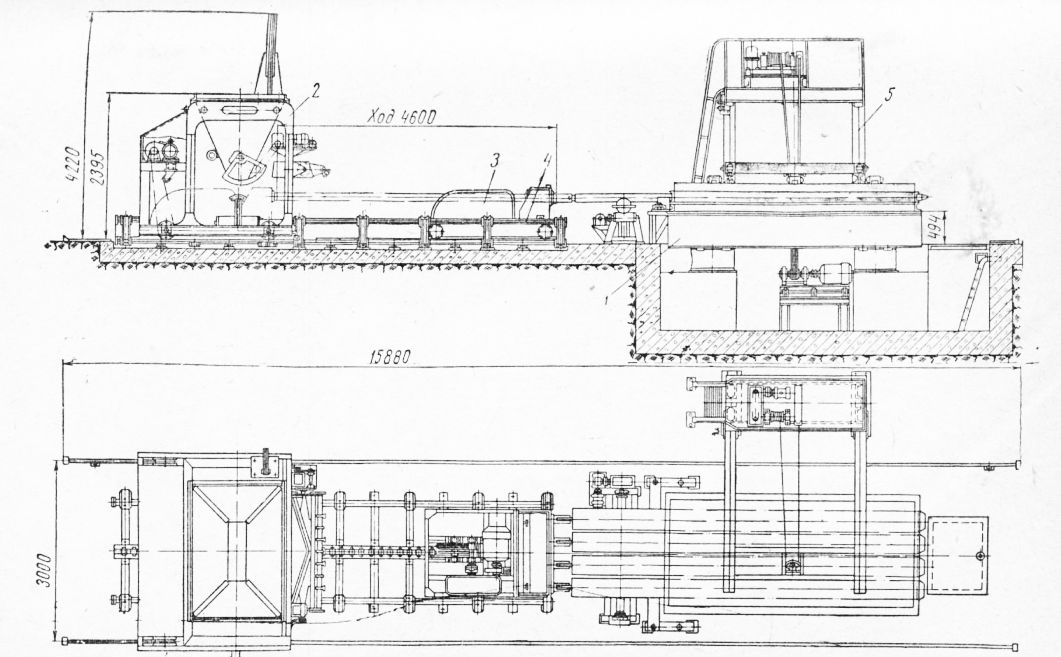

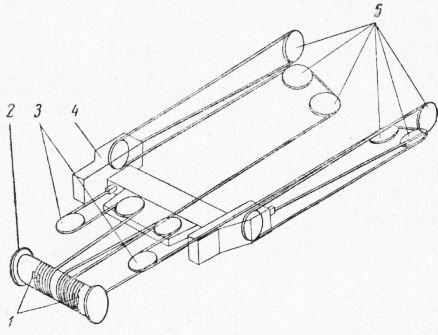

Формовочная установка с машиной СМ-563В, изображенная на рис. 5, предназначена для формования овально-пустотных панелей перекрытий с напряженной или обычной арматурой. При замене овальных вибровкладышей на круглые и поперечных бортов с овальными отверстиями на поперечные борта с круглыми отверстиями на установке можно изготовлять и панели перекрытий с круглыми пустотами.

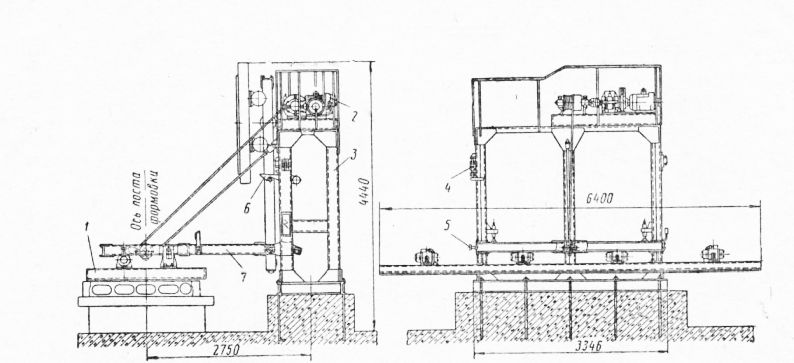

Рис. 4. Формовочная установка 10-03:

1 — виброплощадка, 2 — бетоноукладчик, 3 — каретка с вкладышами, 4 — направляющие каретки, 5 — вибропрессующее устройство

Рис. 5. Формовочная установка с машиной СМ-563В:

1 — формовочная машина СМ-563В, 2 — бетоноукладчик 6563/1М, 3 — вибропригрузочный щит 6218С/2, 4 — автоматический захват, 5 — поддон. 6 — формоукладчик

В состав установки входят формовочная машина, бетоноукладчик, вибропригрузочный щит и формоукладчик. Панели формуются на поддонах. Бортовая оснастка входит в состав формовочной машины и обеспечивает немедленную автоматическую распалубку отформованной панели. Установка может быть укомплектована также виброплощадкой. Это позволяет использовать ее для формования и других типов изделий.

Формовочная машина СМ-563В, являющаяся самой распространенной машиной на заводах железобетонных изделий, изображена на рис. 173. В состав машины входит пригру-зочный щит. Его используют в том случае, когда установить вибропригрузочный щит нельзя. Перемещают пригрузочный щит краном.

В траверсе, перемещаемой лебедкой, крепятся вибровкладыши с электродвигателями их приводов и продольные борта. Корпус траверсы сварной и имеет четыре катка для перемещения по рельсам, четыре блока полиспастной системы для запасовки троса, пять электродвигателей привода вибровкладышей. Трос крепится к траверсе при помощи клиновых зажимов и винтов для регулирования натяжения.

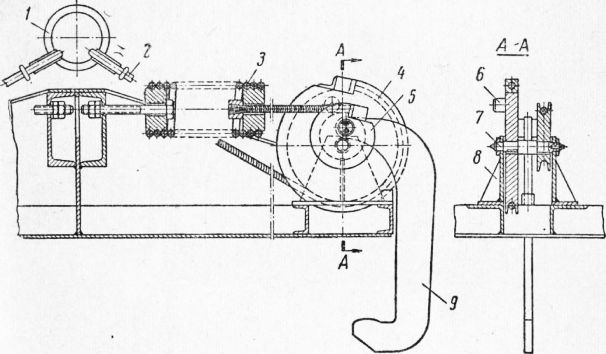

Схема запасовки троса, показанная на рис. 7, обеспечивает трехкратное увеличение усилия, развиваемого лебедкой. Канат крепится на барабане лебедки в двух местах. Барабан лебедки сдвоенный. На одной его половине правая нарезка для укладки троса, а на другой — левая. На лебедке установлен электродвигатель мощностью 20 кет.

Передний борт образует торец панели и является одновременно металлоконструкцией для крепления блоков, через которые проходят ветви троса лебедки, обеспечивающие ход траверсы вперед. Кроме того, металлоконструкция борта воспринимает нагрузки, возникающие на поперечном борту и поддоне при извлечении вибровкладышей из заформованного изделия.

Рис. 6. Формовочная машина СМ-563В:

1 — траверса, 2 — овальный вибровкладыш, 3 — дополнительный вибровкладыш, 4 — передний борт, 5 — опорная металлоконструкция, 6 — пригрузочный щит, 7 — задний борт, S — продольный борт, S — лебедкз

Передний борт состоит из нескольких секций, собранных на балке, поворачивающейся вверх при распалубке отформованной панели. На секциях борта расположены накладки, образующие вырезы в верхних частях торцов панели. Борт поднимается вверх с помощью рычагов при движении траверсы.

Задний борт образует второй торец панели. Он также состоит из отдельных секций, укрепленных на поворотной конструкции, качающейся в подшипниках скольжения.

Рис. 7. Схема запасовки троса формовочной машины СМ-563В:

1 — место крепления троса на барабане, 2 — барабан лебедки, 3 — неподвижные блоки, 4 — траверса, 5 — блоки переднего борта

Задний борт при распалубке поворачивается так же, как и передний при движении траверсы. Возвращается он в горизонтальное положение не только под действием собственного веса, но и дополнительных пружин, установленных на поворотных цапфах и работающих на кручение. На торцах крайних секций борта расположены клиновые замки, в которых автоматически зажимаются продольные борта при перемещении в положение формования.

Продольные борта сварной конструкции выполнены из двух швеллеров, образующих коробку, и фасонной накладной части, образующей боковой профиль панели. Продольные борта крепятся к траверсе так же, как и вибровкладыши. Передние части продольных крайних бортов имеют конусные части, входящие в замки заднего борта. Если необходимо формовать на машине одновременно две панели меньшей ширины, один из вибровкладышей заменяют средним продольным бортом коробчатого сечения, но с фасонными накладками по обе стороны.

Пригрузочный щит предназначен для уплотнения и лучшей проработки верхнего слоя бетонной смеси. Он представляет собой металлоконструкцию из швеллеров и листового проката. Пригруз осуществляется за счет собственного веса щита и дополнительно за счет пружинного устройства со специальными захватами, прижимающими щит к поддону.

Конструкция механизма захвата показана на рис. 8. Когда пригрузочная рама поднята крюком крана за кольца, трос, присоединенный к блоку, поворачивает его

Рис. 8. Механизм захвата пригрузочного щита формовочной машины СМ-563В:

1 — подъемное кольцо. 2 — трос, 3 — пружина, 4 — блок, 5 — малый блок, 6 — упор, 7 — ось вращения, 8 — кронштейн, 9 — захват

до положения, при котором упор 6 доходит до кронштейна. При этом захват, закрепленный эксцентрично относительно оси вращения, откидывается, занимая нижнее положение. При опускании пригруза трос, соединенный с кольцом, освобождается, а пружина 3 поворачивает малый блок 5. В результате захват поднимается вверх, подхватывает поддон, и щит своей поверхностью давит на бетонную смесь с силой, достигающей 10 Т, при весе самого пригруза в 1,5 т.

Управляют электроприводами формовочной машины с центрального пульта. Электродвигатели и аппаратура управления получают ток от сети напряжением 380 в. Траверсу в крайних положениях останавливают конечные выключатели.

Применение в формовочной установке вибропригрузоч-ного щита 6218С/2, показанного на рис. 176, позволяет на 25—30% уменьшить цикл формования.

Стойка, на верхней площадке которой расположен привод подъема, укреплена на фундаменте. Виброщит, представляющий собой сварную раму с установленными на ней вибраторами, подвешен своими кронштейнами к поворотной раме, шарнирно прикрепленной к стойке. Привод подъема представляет собой лебедку, трос которой присоединен к раме через блок, закрепленный на поворотной раме. На стойке же закреплен крюк-предохранитель, соединенный с тяговым электромагнитом. При подъеме виброщита в верхнее положение цапфа, укрепленная на поворотной раме, заходит под предохранительный крюк. Опускать щит можно, когда срабатывает электромагнит, оттягивающий предохранительный крюк выше цапфы.

Рис. 9. Вибропригрузочный щит 6218С/2:

1 – виброщит, 2 – привод подъема, 3 – стойка, 4 – электромагнит, 5 – цапфа, 5 – крюк-предохранитель, 7 – поворотная рама

Верхнее и нижнее положения виброщита контролируют конечные выключатели.

Управляют приводом щита с центрального пульта поста формования.

Применяемые в формовочной установке с машиной СМ-563В формоукладчик, поддон и автоматический захват аналогичны описанным выше.

Панель на установке формуется следующим образом. Поддон с напряженной арматурой, установленный автоматическим захватом на формоукладчик, перемещается цепным толкателем и опускается на опорные металлоконструкции формовочной машины. Оператор включает привод лебедки на перемещение, и траверса формовочной машины с укрепленными на ней вибровкладышами и продольными бортами надвигается на поддон. При этом одновременно на поддон опускаются поперечные борта. В образованную форму устанавливается арматурный каркас. Бетоноукладчик, продвигаясь вдоль формы, укладывает нижний слой бетонной смеси, после чего она прорабатывается вибровкладышами. Во время обратного прохода бетоноукладчик выдает остальную часть бетонной смеси. Повторно включаются вибровкладыши, и одновременно с этим на поверхность формуемого изделия опускается пригруз. Пригруз поднимают после начала извлечения вибровкладышей из отформованной панели, при этом продольные борта сдвигаются вдоль боковых граней панели, а поперечные поднимаются вверх, и панель оказывается распалубленной.

Кран, оборудованный автоматическим захватом, снимает поддон с отформованным изделием и передает его в камеру тепло-влажностной обработки, где он устанавливается на стойки с автоматически опускающимися кронштейнами.

Совместное применение стоек с автоматическими кронштейнами и автоматических захватов исключает необходимость пребывания рабочего в камере тепловлажностной обработки при установке поддонов с изделиями и их выгрузке. Не нужны также опорные конструкции в поддонах для их штабелирования в камере.

При эксплуатации формовочной установки с машиной СМ-563В, в состав которой входит виброплощадка, следует иметь в виду, что при формовании пустотных панелей столы виброплощадки должны быть жестко закреплены. В противном случае при загрузке на поддон бортов, вибровкладышей и бетонной смеси он проседает вместе с виброплощадкой на ее пружинах, в результате перекашиваются выходные валы вибровкладышей и возникают настолько большие нагрузки, что у электродвигателей при включении может разрушиться корпус. Такие же перекосы, а следовательно, и поломки могут возникнуть в результате неправильной установки вибровкладышей относительно траверсы или при износе узлов крепления вибровкладышей.

Включение бортовой оснастки в состав машины позволяет после формования получить целиком распалубленную панель. Вместе с тем немедленная распалубка требует от машиниста повышенного внимания к работе, так как неудовлетворительное состояние узлов бортовой оснастки или неточное их положение может привести к браку — искажению геометрических размеров, а иногда и к разрушению только что отформованной панели.

Если своевременно не проверять и не регулировать канатный привод траверсы, могут возникнуть перекосы траверсы, которые ведут к неправильному перемещению продольных бортов и вибровкладышей, что вызывает брак. Такие перекосы следует устранять путем регулировки длины тросов натяжными устройствами. При формовании панелей с предварительно напряженной арматурой необходимо уделять особое внимание правильной фиксации поддонов на установке, иначе прорези в поперечных бортах могут не совпадать с натянутыми стержнями.

Чтобы после формования и распалубливания панель не теряла своей формы, следует применять бетонные смеси с показателем жесткости не менее 50—60 сек.

Все элементы бортовой оснастки должны надежно фиксироваться в местах своего крепления к машине, а продольные борта— плотно входить в замки заднего борта. Борта не должны иметь искривлений в местах прилегания к лоддону и формуемой панели. Размеры контура, образуемого бортовой оснасткой, следует систематически проверять как по ширине и длине, так и по диагонали.

Поворотная рама вибропригрузочного щита должна надежно запираться в верхнем положении крюком-предохранителем. Работу электромагнита и крюка-предохранителя необходимо проверять перед началом смены. Кроме того, машинист обязан вхолостую проверить ход траверсы с вкладышами и формоукладчика. При срабатывании конечных выключателей они должны надежно останавливаться в крайних положениях. При работе на установке необходимо следить за качеством поступающей бетонной смеси, так как при значительном отклонении от установленного состава могут обрушиться своды или пространство под пустотообразователями окажется не заполненным смесью.

По окончании работы необходимо очистить от остатков бетона все узлы установки.

Частично очистить борта и вкладыши можно, включив на 2—3 сек вибрационный механизм.

Рабочие поверхности бортовой оснастки и вибропригрузочно-го щита следует смазывать.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Установки для формования многопустотных панелей перекрытий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы