Строй-Техника.ру

Строительные машины и оборудование, справочник

Формование изделий — это основная операция технологического процесса, определяющая качество изготовляемых железобетонных изделий. Она должна выполняться только после проверки готовности форм или поддонов, соответствия и правильной установки арматуры и закладных деталей, соответствия бетонной смеси, а также исправности формовочного оборудования. Брак, допущенный на предыдущих операциях, так же как и брак при формовании, зачастую не только неисправим, но и трудно поддается выявлению после формования.

К поступающим на формовочный пост формам предъявляются следующие требования:

1. Тщательность очистки поверхностей от остатков бетона. Если форма очищена небрежно, на ее поверхности начинает нарастать бетонная корка и поверхность изделия получается некачественной. Кроме того, бетонная корка усиливает сцепление изделия с формой и затрудняет распалубку.

2. Хорошая смазка рабочих поверхностей форм. В этом случае затвердевший бетон не пристает к форме, изделие легко рас-палубливается и имеет чистые поверхности. Обильная смазкз ухудшает качество изделий. Попадая в бетон, она снижает его прочность и оставляет пятна на его поверхности. Смазка должна покрывать рабочую поверхность формы ровным слоем толщиной 0,1—0,2 мм.

3. Точность и надежность сборки, обеспечивающая получение изделий в соответствии с рабочими чертежами в пределах допускаемых отклонений.

4. Отсутствие вмятин и других дефектов на рабочих поверхностях, от которых зависит качество поверхностей изделий и возможность легкого отделения их от форм при распалубке, а также исправность других элементов форм.

Прочность и долговечность железобетонных изделий во многом зависят от правильного армирования. Арматура в железобетонных изделиях выполняет различные функции. Рабочая арматура предназначена главным образом для восприятия растягивающих усилий, возникающих в изделиях под действием внешних нагрузок и собственного веса. Распределительная арматура служит для равномерного распределения нагрузок между стержнями рабочей арматуры. Монтажная арматура необходима для сборки отдельных стержней в арматурные каркасы и других работ и не рассчитана на восприятие нагрузок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На пост формования, как правило, поступают формы с установленной арматурой и закрепленными закладными деталями. Перед формованием необходимо проверить соответствие установленной арматуры чертежу изделия, правильность положения и закрепления закладных деталей, а также наличие фиксаторов для получения защитного слоя бетона.

Арматурная сталь, как и всякая другая, подвержена коррозии. Устранить коррозию арматуры в железобетонных изделиях можно, создавая между арматурой и поверхностью изделия защитный слой бетона. Необходимо, чтобы расстояние от любой поверхности железобетонного изделия до ближайших арматурных стержней или проволоки было не менее определенной величины и чтобы защитный слой был хорошо уплотнен и не имел раковин.

В особо тяжелых условиях работы конструкции на ее поверхность дополнительно наносят лакокрасочные покрытия.

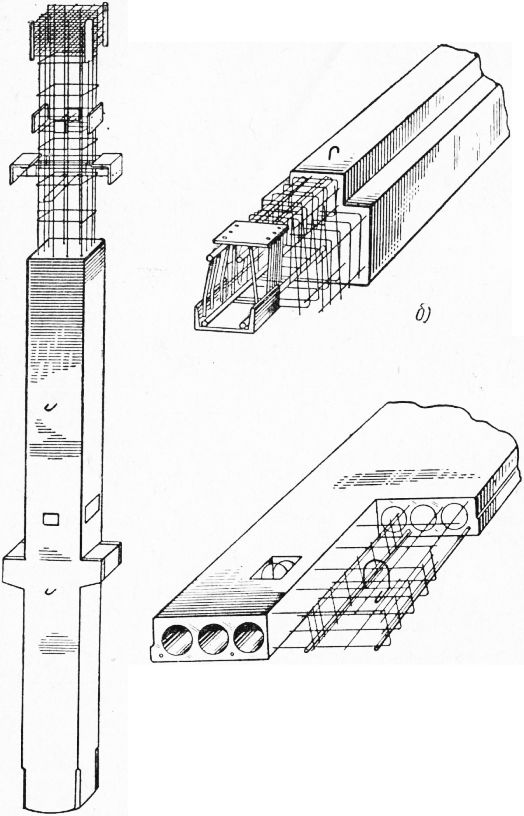

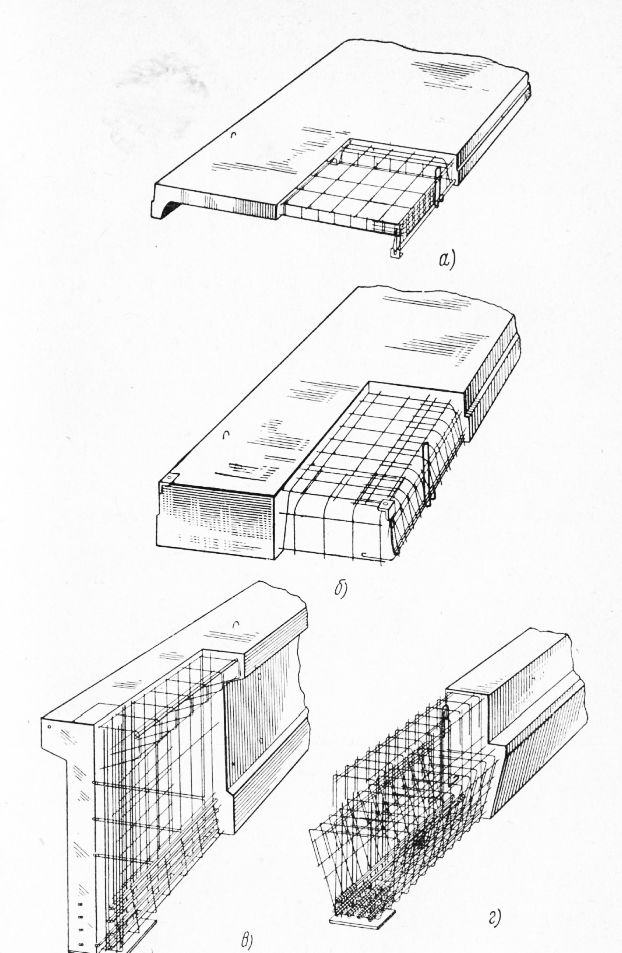

Рис. 1. Армирование изделий для жилищного строительства:

а – колонна шестнадцатиэтажного дома, б — ригель шестнадцатиэтажного дома, в — плита перекрытия

Рис. 2. Армирование изделий для промышленного строительства:

а — плита покрытия, б — плита перекрытия, в — подкрановая балка, г — ригель

Для обеспечения требуемого защитного слоя применяют подкладки или фиксаторы.

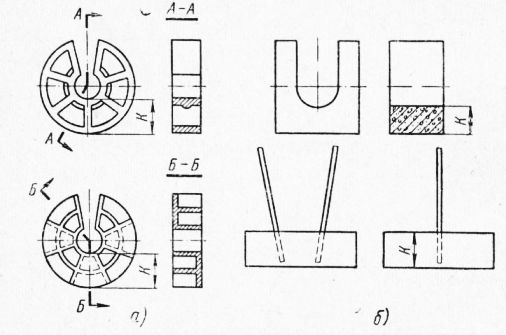

Конструкция фиксаторов показана на рис. 3. Необходимо учитывать, что фиксаторы должны обладать достаточной прочностью, чтобы их не раздавило арматурой. Применяются и другие методы фиксации, например выпуски арматуры и т. п.

Рис. 3. Основные типы фиксаторов для получения защитного слоя бетона:

а — пластмассовые, б — бетонные, К — толщина защитного слоя

Кроме фиксации арматуры, для получения требуемого защитного слоя необходимо также фиксировать закладные детали, чтобы они не смещались при укладке бетонной смеси и ее уплотнении. При достаточно жестком арматурном каркасе закладные детали лучше всего закреплять на арматуре и полностью подготовленный арматурный каркас изделия укладывать в форму с фиксаторами для обеспечения защитного слоя.

Допускаемые отклонения от проектного положения закладных деталей, служащих фиксаторами при монтаже, указываются в рабочих чертежах.

Уложенные в форму сварные арматурные сетки должны лежать ровно, не коробиться. К короблению зачастую приводит излишняя длина какого-либо из стержней, упирающегося в борт. Такой стержень необходимо подогнуть внутрь формы и выправить сетку так, чтобы она лежала ниже бортов. Укладка арматуры, особенно для изделий со сложным армированием, — длительная операция. Поэтому для ускорения процесса изготовления изделия целесообразно применять арматурные каркасы, заранее сваренные в кондукторах.

Установка каркаса в форму в распор с бортами в случае применения немедленной распалубки может также привести к разрушению изделия или образованию трещин в бетоне под действием внутренних сил освобождаемого при снятии бортов каркаса.

Важные элементы изделия — петли для подъема и транспортировки. Недопустима установка петель с заниженной высотой, с недостаточным радиусом загиба, с дефектами в металле, а также из другой марки стали.

Отогнутые лапки петель при установке заводятся под рабочие стержни арматурного каркаса. Правильное положение петель обеспечивает равномерную нагрузку на изделие и на стропы траверсы при его транспортировке.

Чтобы правильно установить петли, рекомендуется наносить краской отметки на боковых поверхностях продольных бортов. Такие отметки необходимы также для правильной пробивки отверстий под крюки строп в верхней части многопустотной панели при применении потайных петель.

При формовании необходимо соблюдать заданный режим уплотнения бетонной смеси, так как от этого во многом зависит прочность изделия.

Режимы вибрирования зависят от удобоукладываемости бетонной смеси, поэтому машинист, работающий на формовочном оборудовании, должен следить за составом бетонной смеси.

В производственных условиях возможны отклонения от заданной технологией дозировки бетонной смеси, изменение зернового состава заполнителей и т. п., в связи с чем по указанию мастеров и технологов вносятся необходимые уточнения в режим виброуплотнения изделия.

Признаками окончания уплотнения бетонной смеси служат: прекращение оседания смеси, выравнивание ее поверхности, появление влаги (цементного молока) на поверхности изделия, в стыках бортов с поддоном и между собой, прекращение выхода пузырьков воздуха на поверхность уплотняемой бетонной смеси.

Заводы сборного железобетона должны выпускать изделия полной заводской готовности, т. е. такие изделия, которые полностью отвечают предъявляемым к ним требованиям не только по прочности, но и по геометрическим размерам и чистоте поверхности и не требуют дополнительной отделки на строительстве. Прочность изделий зависит от подбора состава бетонной смеси и ее приготовления, соответствия установленной арматуры проекту, качества уплотнения бетонной смеси и соблюдения режима тепловой обработки отформованных изделий. Прочность изделий не должна быть ниже указанной в чертежах. Геометрические размеры и чистота поверхностей изделия зависят от состояния формы, качества уплотнения и степени отделки открытых поверхностей.

Непрямолинейность ребер железобетонных изделий не должна быть более 3 мм на длине 2 м.

Отклонение фактического веса изделия от указанного в рабочих чертежах не должно превышать ±7%.

Внешний вид и качество поверхностей изделий должны удовлетворять следующим требованиям:

— лицевые поверхности изделия не должны иметь раковин, открытых воздушных пор, местных наплывов и вмятин, жировых и ржавых пятен;

— околы бетона ребер глубиной более 5 мм на лицевых поверхностях и 8 мм на нелицевых и общей длиной более 50 мм на 1 м не допускаются;

— изделия не должны содержать трещин, за исключением местных усадочных трещин шириной не более 0,2 мм, а также трещин в предварительно напряженных изделиях от обжатия бетона, допускаемые размеры которых указываются в технических условиях или рабочих чертежах.

Арматура в изделиях не должна быть обнажена, за исключением выпусков, предназначенных для сварки и замоноличивания при монтаже, и концов напрягаемой арматуры.

Концы напрягаемой арматуры должны быть защищены слоем цементного раствора или битумным лаком и не должны выступать за торцовые поверхности изделия более чем на 10 мм, за исключением случаев, оговоренных в рабочих чертежах.

Открытые поверхности стальных закладных деталей, монтажные петли, строповочные отверстия должны быть очищены от наплывов бетона или раствора.

Формовочная установка — это комплект машин и механизмов, позволяющих формовать железобетонное изделие, т. е. укладывать бетонную смесь, уплотнять ее, а при необходимости и заглаживать поверхность свежеотформованного изделия. В состав такой установки входит и вспомогательное оборудование, в частности транспортные устройства для подачи форм на пост формования, устройства для немедленной распалубки отформованного изделия и т. д.

Формовочные машины обычно входят в состав формовочных установок и выполняют операции по формованию изделий.

Изделия для жилищного, гражданского и промышленного строительства, выпускаемые заводами сборного железобетона, можно разделить на несколько основных групп, для каждой из которых характерна своя технология формования:

1. Многопустотные панели перекрытий, изготовляемые на формовочных установках и формовочных машинах.

2. Сплошные панели перекрытий, панели внутренних стен, диафрагмы жесткости и т. п., формуемые в кассетных установках.

3. Панели наружных стен, формуемые в основном на специализированных агрегатно-поточных и конвейерных линиях и значительно реже изготовляемые стендовым способом.

4. Изделия для промышленного строительства и доборные изделия для жилищного и гражданского строительства, изготовляемые агрегатно-поточным или стендовым способом.

5. Плоские изделия разнообразного назначения, изготовляемые на двухъярусных станах.

6. Крупноразмерные часторебристые панели, формуемые на прокатных станах системы Н. Я. Козлова.

7. Трубы, опоры ЛЭП, светильники, шпалы и т. п., изготовляемые на специализированных заводах, и т. д.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Общие сведения о формовании изделий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы