Строй-Техника.ру

Строительные машины и оборудование, справочник

Детали или технологические комплекты, поступившие на дефектовку, в зависимости от величины износа, вида и характера повреждений сортируют на группы и маркируют краской: годные — зеленой, годные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой, подлежащие ремонту в данной мастерской — белой, то же только на специализированных ремонтных предприятиях — синей, негодные — красной.

Данные, по которым деталь относят к той или иной группе, а также методика определения годности детали изложены в технической документации по типовой технологии ремонта.

После проведения текущего ремонта срок бесперебойной работы трактора будет меньше установленного межремонтного, но достаточным для проведения сева, уборки и т. д. В этом случае запас срока службы детали определяют, принимая во внимание ее фактические размеры и предельно допустимые посадки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

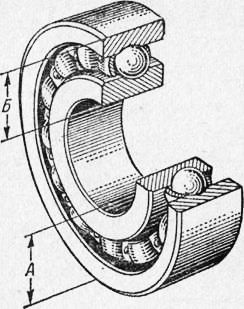

Подшипники качения перед дефектовкой промывают в бензине или дизельном топливе, осматривают, проверяют легкость и бесшумность вращения, измеряют радиальный зазор и диаметр колец.

При внешнем осмотре выявляют дефекты, при которых деталь бракуют: трещины или выкрашивание металла на кольцах и телах качения, цвета побежалости, выбоины, отпечатки (лунки), глубокие забоины и риски на беговых дорожках колец, глубокая коррозия, шелушение металла, чешуйчатые отслоения, раковины на дорожках колец и телах качения, надломы, сквозные трещины, забоины и вмятины на сепараторах, отсутствие или ослабление заклепок сепараторов, неравномерный износ беговых дорожек, заметная на глаз и на ощупь ступенчатая выработка рабочей поверхности колец.

Допускаются такие дефекты, как царапины, риски на посадочных поверхностях наружных и внутренних колец подшипников, забоины и вмятины на сепараторах, не препятствующие плавному вращению подшипника, матовая поверхность беговых дорожек колец и тел качения. Следы поверхностной коррозии на кольцах, телах качения и сепараторах допускаются, но они должны быть удалены окисью хрома, а не наждачной шкуркой.

Перед проверкой легкости вращения подшипник погружают в 10%-ный раствор дизельного масла в бензине. При проверке вращают наружное кольцо и удерживают в неподвижном состоянии внутреннее. Вращение должно быть легким, без заметного притормаживания и заедания. Наружное кольцо должно останавливаться плавно, бёз рывков и стука. Не допускается резкий металлический или дребезжащий звук.

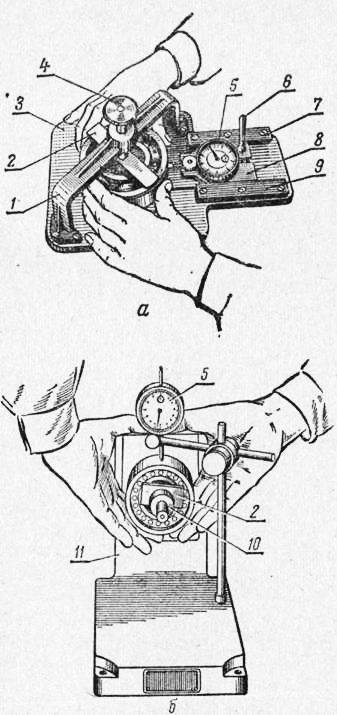

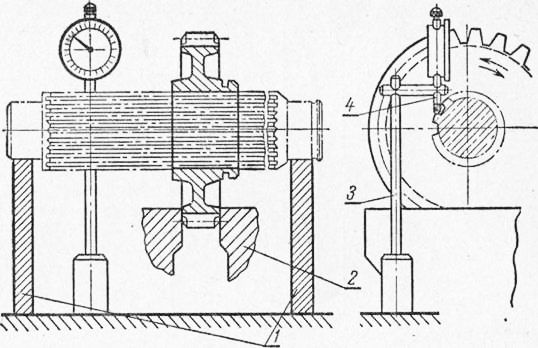

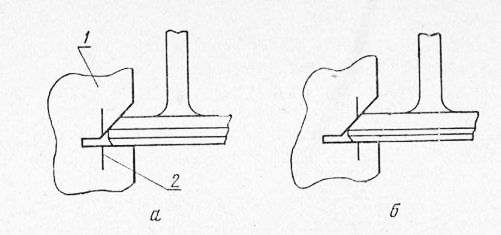

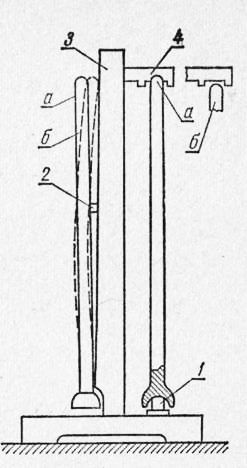

Для измерения радиального зазора шарикоподшипник укрепляют на плите (рис. 24) прибора КИ-1233 конусной планкой и винтом. Поворотом рукоятки эксцентрика передвигают каретку так, чтобы измерительный стержень индикатора коснулся поверхности наружного кольца подшипника, а стрелка прибора сделала 1—1,5 оборота. В этом положении каретку закрепляют.

Нажав рукой на наружное кольцо, смещают его в сторону от индикаторной головки, насколько позволит радиальный зазор подшипника, и в этом положении ставят стрелку индикаторной головки на нуль. Затем перемещают наружное кольцо подшипника в сторону индикаторной головки до упора. Отклонение стрелки укажет на величину радиального зазора подшипника. Чтобы вычислить среднее значение величины зазора, измерения выполняют 2— 3 раза, поворачивая подшипник.

На приборе КП-1512 (старой конструкции) проверяемый подшипник устанавливают на вертикальную плиту и фиксируют внутреннее кольцо планкой и гайкой. На наружное кольцо в верхней части устанавливают измерительный стержень индикатора. Нажимая пальцами на наружное кольцо снизу, замечают и записывают величину отклонения стрелки индикатора. Поворачивая подшипник, повторяют измерения в 2—3 точках, равномерно расположенных по окружности.

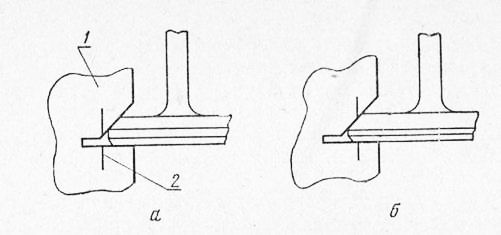

Если нет этих приборов, можно пользоваться штангенциркулем с ценой деления 0,02 мм. В этом случае определяют разность размеров А и Б (рис. 25), полученных при двух диаметрально противоположных измерениях (внутреннее кольцо прижато к одной стороне).

Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига колец подшипника относительно вала или корпуса (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, цветов побежалости и черноты. Допустимые значения диаметров колец указаны в приложениях 1—5.

Радиальные зазоры для большинства подшипников, применяемых вмеханизмегазораспределения, следующие: номинальный 0,010—0,024, допустимый 0,15, предельный 0,30, а для подшипников 207 и 307 соответственно 0,12—0,026, 0,2 и 0,4 мм.

Шестерни и шлицевые соединения. При внешнем осмотре определяют, есть ли трещины и выкрашивание зубьев и шлицев. Не допускаются сквозные трещины. Допускаются поверхностные трещины и выкрашивание зуба не более 25% рабочей поверхности. Толщину зуба, внутренний диаметр отверстия ступицы, ширину шлицевых или шпоночных пазов определяют при помощи измерительного инструмента.

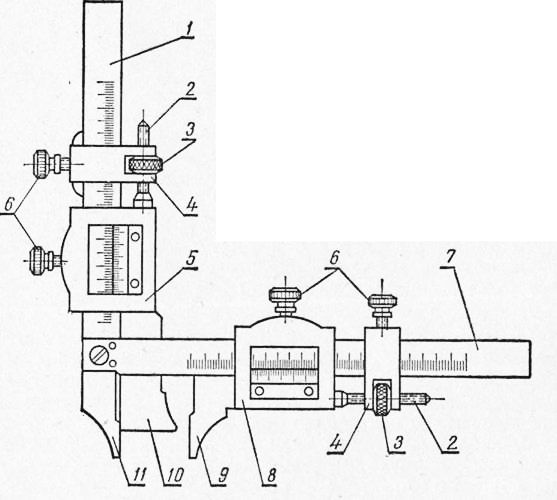

Перед измерением толщины зуба проверяют, совпадает ли нуль нониуса (отсчетного устройства) штангензубомера с нулевым штрихом линейки. Для этого сдвигают измерительные губки (рис. 26) до соприкосновения, а планку рамки высотной линейки устанавливают так, чтобы ее мерительная поверхность лежала в одной плоскости с концами губок. Если при этом нулевой штрих одного или другого нониуса не совпадает с нулевым штрихом соответствующей линейки, следует освободить винты, крепящие нониус, передвинуть его в нулевое положение и, закрепив винты, еще раз проверить настройку.

Для измерения планку рамки высотной линейки устанавливают на величину высоты головки зуба, указанную в технических условиях, и, закрепив ее зажимом 6, еще раз проверяют точность установки. Ставят планку рамки высотной линейки на вершину измеряемого зуба и перемещают подвижную измерительную губку так, чтобы обе губки касались боковых поверхностей зуба. При этом планка должна касаться вершины зуба, а штангензубомер должен находиться в плоскости, перпендикулярной боковым поверхностям зуба. Обычно измеряют три зуба, расположенных по окружности шестерни через 120°. Полученные показатели сравнивают с данными технических условий.

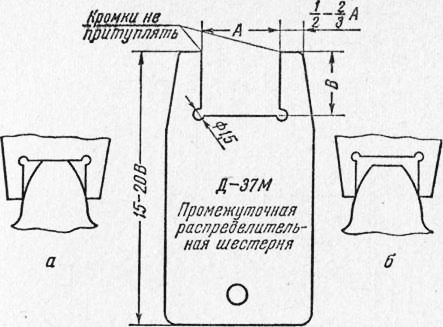

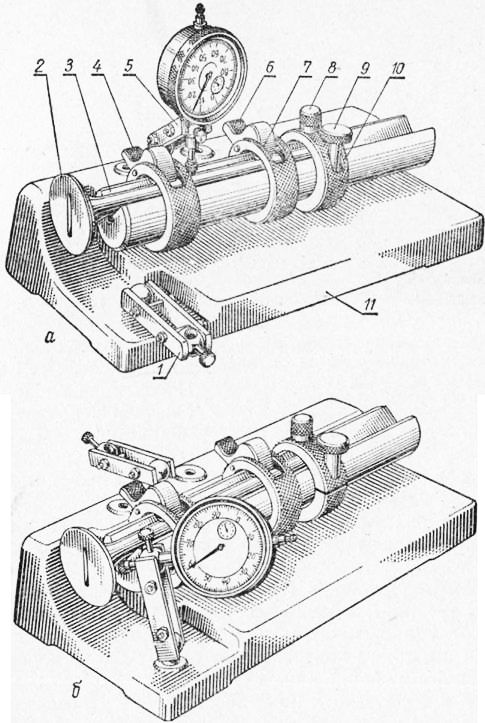

При проверке толщины зуба шестерни шаблоном (рис. 27) не выявляют абсолютной величины толщины зуба или его износа, а определяют только годность шестерни к дальнейшей эксплуатации. Для проверки подбирают шаблон, соответствующий зубу проверяемой шестерни (обычно на шаблоне выбито наименование и номер шестерни, для которой он предназначен).

Размеры А и В шаблона подобраны из расчета минимально допустимой толщины зуба. Установив шаблон на зуб, проверяют, есть ли зазор между вершиной зуба и кромкой шаблона. Наличие зазора свидетельствует о том, что толщина зуба находится в допустимых пределах. Если зазора нет, то это означает, что зуб изношен сверх допустимых пределов и шестерню следует ремонтировать или браковать.

Ширину шпоночной канавки, паза или толщину шлица проверяют шаблоном или измеряют штангенциркулем. При дефектовке, особенно при текущем ремонте, часто проверяют не размеры шлицев, а суммарный зазор в нераском-плектованном сочленении. Для этого охватываемую деталь (вал) с надетой на нее охватывающей деталью (шестерня, муфта) укладывают шейками на призмы (рис. 28) или устанавливают в центрах. Шестерню или другую охватывающую деталь закрепляют в зажиме (слесарных тисках). Стойку индикатора устанавливают так, чтобы его измерительный стержень упирался в боковую грань одного из шлицев. Покачивая охватываемую деталь рукой, замечают максимальное и минимальное отклонения стрелки индикатора. Разница между этими отклонениями и даст величину бокового зазора.

Диаметры отверстий в ступицах (втулках) измеряют универсальными измерительными инструментами (штангенциркулем, микрометрическим нутромером и т. д.) или калибрами с проходной и непроходной стороной.

Пружины. Большую часть дефектов пружин выявляют осмотром. У пружин клапанов определяют упругость, замеряя усилие пружины, сжатой до рабочей длины. Упругость остальных пружин проверяют только при необходимости.

Пружины считают годными, если поверхность витков ровная и гладкая, без следов коррозии, трещин и надломов, опорные торцы плоские и перпендикулярны к оси пружины. Для пружин клапанов допускается отклонение от перпендикулярности не более 2 мм на 100 мм длины, для остальных пружин не более 3 мм, неравномерность шага витков не более 20%. Величину отклонения определяют .при помощи угольника и линейки.

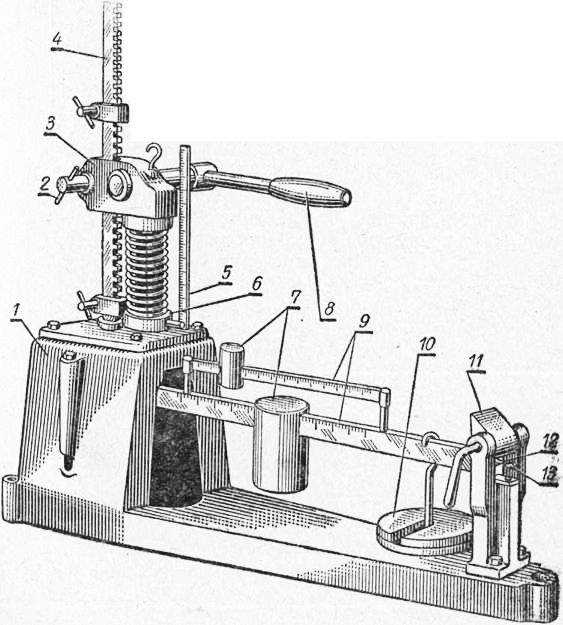

Прибор для проверки упругости пружин состоит из корпуса (рис. 29) и весового механизма со столиком. Весовой механизм включает две шкалы с передвижными грузами, гирю, запорный механизм и регулировочный груз, помещенный с обратной стороны корпуса. В фиксирующее приспособление входят зубчатая стойка, передвижной кронштейн с рукояткой и стопором.

Перед началом работы передвижные грузы на верхней и нижней шкалах устанавливают в нулевое положение. Если при этом стрелка прибора не совпадет с риской, то повертыванием регулировочного груза необходимо добиться такого совпадения. Для проверки пружину устанавливают на столик и перемещают кронштейн так, чтобы он касался верхнего витка не сжатой пружины. По линейке определяют длину пружины без нагрузки. Повертывая рукоятку, кронштейном сжимают пружину до длины, предусмотренной техническими условиями и в этом положении ее фиксируют стопорным винтом. Перемещая грузы, добиваются равновесия весового механизма и определяют величину упругости пружины по нижней шкале в килограммах, а по верхней в граммах.

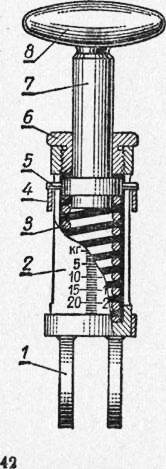

Не разбирая клапанный механизм, можно проверить состояние пружины при помощи прибора ПКП ГОСНИТИ. Внутри корпуса (рис. 30), к которому приварена вилка, находится пружина, упирающаяся в торец штока. В шток ввернуты два винта, концы которых выходят через прорези корпуса. В верхней части штока закреплена рукоятка. Подъем его ограничен втулкой. По корпусу можно перемещать кольцо, фиксирующее показания прибора в килограммах.

Для . проверки жесткости пружины кольцо передвигают до упора в винты. Вилку прибора устанавливают на тарелку пружины клапана так, чтобы она не задевала коромысла. Нажимая на рукоятку прибора, плавно сжимают клапанную пружину примерно на 0,5— 1,0 мм. Кольцо 4 зафиксирует на шкале величину сжатия пружины, которая должна соответствовать данным таблицы.

Самоподжимные и войлочные сальники. Самоподжимные сальники не пригодны к дальнейшей работе, если имеются вмятины,глубокие риски и другие механические повреждения корпуса и крышки, неплотная посадка манжеты сальника в корпусе, трещины, порезы, надрывы, заусенцы и глубокие риски на поверхности манжеты, соприкасающейся с деталью, обрыв или повреждение пружины. В свободном состоянии пружина сальника должна плотно обжимать его манжету. Все войлочные сальники и уплотнения при ремонте подлежат замене.

Уплотнительные прокладки. Картонные и паронитовые прокладки не должны иметь вырванных мест и разрывов. Допускается один разрыв при условии, что его кромки точно совмещены. Поверхность прокладки должна быть ровной, чистой, без складок и морщин.

На металлических листах железоасбестовых прокладок, а также на краях прокладок, окантованных латунью, не допускаются трещины, коробление, раковины и пузыри. Кромки должны быть ровными, без заусенцев, а отбортованные края отверстий — гладкими, без складок и морщин. На отбортованных краях металлического листа допускаются отдельные трещины, не доходящие до места изгиба не менее чем на 3 мм.

Болты, шпильки, гайки и резьба деталей. Состояние резьбы проверяют внешним осмотром, навертыванием (ввертыванием) от руки новой гайки (болта). На резьбе не допускаются вмятины, забоины, выкрашивание. Стержни болтов и шпилек не должны иметь изгиба и заметной выработки.

На головках болтов и гайках не допускаются смятые или срубленные грани и углы. При износе граней более 0,6 мм от номинального размера болты и гайки бракуют. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены.

При разборке исправные шпильки из деталей не вывертывают. Плотность посадки шпилек проверяют остукива-нием. Если при этом слышен дребезжащий звук, шпильку вывертывают, а посадку восстанавливают. При дефектовке технологических комплектов, имеющих собранные резьбовые соединения, гаечным ключом проверяют затяжку. При ослаблении затяжки гайки, болты или шпильки подтягивают, если у них окажется более двух сорванных ниток резьбы — бракуют, а резьбовые отверстия ремонтируют.

Стопорные и пружинные шайбы. В стопорных шайбах не допускаются трещины и надрывы в месте перегиба. Пружинные шайбы, бывшие в употреблении, используют вновь только в том случае, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод концов шайбы равен двойной ее толщине, допустимый — полуторной.

Цилиндрические установочные штифты и их гнезда. При ослаблении посадки или выпадении установочных штифтов отверстия развертывают, а штифты заменяют ремонтными. Изготовляют штифты и ремонтируют гнезда в том случае, если величина зазоров или натягов в этих сопряжениях отличается от указанных в технических условиях.

Технические условия на дефектовку основных деталей механизма газораспределения

Блок цилиндров, картер и крышка распределительных шестерен. Остукиванием проверяют посадку втулок распределительного вала и втулок толкателей клапанов, а индикаторным нутромером или калибрами — их внутренний диаметр .

В блоке при ослаблении посадок втулок или оси промежуточной шестерни после их выпрессовки проверяют диаметр отверстий под эти детали. Изношенные втулки обычно бракуют, а блоки с изношенными отверстиями направляют в ремонт.

При внешнем осмотрекартеров и крышек распределительных шестерен выявляют величину и расположение трещин и обломов, смятие опорных поверхностей под гайки крепления, состояние резьбы и установочных штифтов и ослабление посадки втулок. Измеряют диаметр отверстий, в которые устанавливают сопрягаемые детали. Проверяют состояние привалочных плоскостей, коробление которых обычно допускается до 0,25 мм.

Размеры и расположение трещин или обломов, при которых допускается ремонт, определяют в соответствии с принятой технологией ремонта. Например, на предприятиях по централизованному ремонту крышки распределительных шестерен двигателей Д37М бракуют, если трещины проходят через ранее заваренные места или общая длина их превышает 250 мм, обломы по дуге более 90° или нужно восстановить более 5 резьбовых отверстий.

Головка цилиндров. При внешнем осмотре выявляют состояние рабочих фасок клапанных гнезд (риски, раковины, обгорания и т. п.), установочных штифтов, плотность посадки направляющих втулок клапанов, наличие трещин и обломов. Затем измеряют величину износа клапанных гнезд, втулок клапанов, а при ослаблении посадки после выпрес-совки втулок— диаметр отверстий в головке цилиндров.

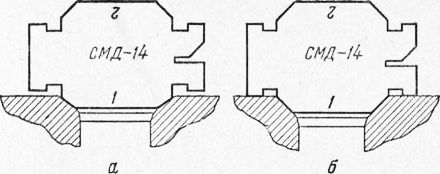

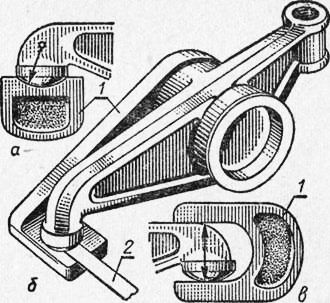

Степень изношенности клапанных гнезд определяют при помощи шаблона или по величине утопания в гнезде контрольного клапана. Для проверки шаблон устанавливают в гнездо стороной, на которой выбита цифра «1» (рис. 31). Если лапки шаблона не касаются поверхности головки, то в это гнездо после его фрезерования может быть установлен как новый, так и работавший ранее клапан. При касании лапок степень изношенности гнезда проверяют другой стороной шаблона с цифрой «2». В том случае, когда лапки не касаются поверхности головки блока, то в него может быть установлен только новый клапан, а при касании лапок гнездо следует ремонтировать.

При другом способе проверки в клапанное гнездо, предварительно очищенное от нагара, устанавливают контрольный клапан и штангенглубиномером, микрометрическим или индикаторным глубиномером ( определяют величину утопания клапана.

При определении глубины утопания тарелки клапана индикаторным глубиномером его измерительный штифт устанавливают на головку клапана, а опорную плиту — на поверхность головки цилиндра и в этом положении большую и малую стрелки индикатора переводят на нулевое деление. Затем ставят глубиномер так, чтобы и измерительный штифт и опорная плита опирались на шлифованную поверхность головки цилиндра. При этом индикатор покажет величину утопания клапана с точностью 0,01 мм.

Неплоскостность (коробление) головки цилиндров для всех двигателей допускается до 0,15 мм.

При износе отверстий под направляющие втулки клапанов их растачивают под ремонтный размер (приложение 1—5) или ставят втулки на эпоксидной смоле.

В специализированных ремонтных предприятиях головки цилиндров бракуют, если имеются трещины, доходящие до отверстия под направляющую втулку клапана, пробоины в стенках камеры сгорания, трещины более чем в трех перемычках, в ранее заваренных перемычках, а также если нельзя больше расточить под ремонтный размер отверстия для направляющих втулок клапанов.

Распределительный вал. При внешнем осмотре проверяют состояние резьбы, опорных шеек и кулачков. Затем определяют размеры шейки под шестерню (если необходимо спрессовать шестерню), высоту кулачков и изгиб (биение) вала.

Высоту кулачков проверяют шаблоном или измеряют микрометром.

Для определения величины биения средней шейки вала его укладывают крайними опорными шейками на призмы, установленные на поверочной плите. Стойку с индикатором располагают так, чтобы измерительный стержень упирался в середину средней шейки. Медленно поворачивая вал, наблюдают за отклонениями стрелки индикатора и при наименьшем отклонении устанавливают стрелку на нуль. Вращая вал, замеряют величину биения средней шейки. Прогиб вала численно равен половине величины биения (без учета износа шейки).

Точку на поверхности шейки, при касании которой индикатор дает наибольшие показания, отмечают краской с тем, чтобы в дальнейшем знать направление изгиба, а следовательно, и направление правки. Бракуют распределительные валы обычно только при наличии трещин, изломов и аварийного изгиба.

Клапаны. При осмотре проверяют состояние поверхности и торца стержня, а также конической поверхности тарелки (фаски). Они должны быть чистыми, гладкими, без рисок, задиров, черновин. Угольником проверяют на просвет перпендикулярность торца стержня клапана к его цилиндрической поверхности. Шаблоном проверяют толщину пояска тарелки клапана. Край тарелки клапана не должен располагаться в прорези шаблона (рис. 33) за риской. На приспособлении измеряют биение стержня и тарелки клапана, а микрометром —диаметр стержня.

Приспособление для проверки биения стержня и тарелки клапана прилагается к станку ШК-3 для шлифовки клапанов. Оно представляет собой плиту (рис. 34) с установленной на ней призмой, на которой передвигаются упорное кольцо и два зажимных. Упорное кольцо снабжено стопорным винтом 9 и винтом 8 упора, а зажимные кольца — устройствами. Кронштейны со сферическими шарнирами служат для установки индикаторных головок.

Для определения биения стержень клапана цилиндрической частью укладывают на призму, упорное кольцо вплотную подвигают к торцу стержня и в этом положении фиксируют.

При последующей проверке клапанов упорное кольцо оставляют на месте, а клапаны устанавливают до упора в него. Затем по краям стержень клапана крепят зажимными кольцами.

В верхний кронштейн приспособления помещают индикаторную головку. Поворачивая кронштейн, добиваются такого положения головки, при котором ось измерительного стержня будет перпендикулярна к оси клапана и пересечется с ней. Тогда индикатор закрепляют. Натяг стрелки индикатора должен быть 1,2 мм.

Вращая клапан, наблюдают за показаниями стрелки прибора. Разность предельных отклонений является величиной биения стержня клапана. Допускается биение не более 0,02 мм.

Для проверки биения конической фаски тарелки индикаторную головку крепят в нижнем кронштейне. Поворачивая его, устанавливают индикатор так, чтобы ось измерительного стержня была перпендикулярна к образующей конической поверхности тарелки клапана и пересекалась с осью стержня. В этом положении закрепляют индикатор. Натяг стрелки индикатора должен быть 1,2-мм. Повертывая клапан, наблюдают за показаниями индикатора. Разность его предельных отклонений покажет величину определяемого биения, которая допускается до 0,05 мм.

Клапан бракуют, если есть трещины или износ цилиндрического пояска тарелки клапана выше допустимых пределов.

Коромысла клапанов. При внешнем осмотре проверяют, есть ли трещины, забоины, состояние паза под отвертку и резьбы регулировочного винта и коромысла. Штангенциркулем или шаблоном контролируют высоту бойка коромысла (рис. 35), форму бойка и параллельность оси отверстия в коромысле и образующей поверхности бойка. Проверяют посадку втулки и диаметр ее отверстия. Если посадка ослаблена, втулку выпрессовывают и измеряют диаметр отверстия в коромысле.

Коромысло бракуют при наличии трещин, изломов и изгибов аварийного характера и невозможности ремонта отверстий под втулку и регулировочный винт.

Толкатель и штанга толкателя клапана. У толкателя лекальной линейкой или шаблоном проверяют износ торцевой поверхности, величина которого допускается около 0,20 мм и высоту толкателя, уменьшающуюся из-за износа рабочей поверхности. Измеряют диаметр стержня толкателя.

Длину и изгиб штанги контролируют стойкой-шаблоном. При установке на упор штанга не должна входить в углубление скобы.

Для проверки изгиба штангу прижимают к упору и поворачивают ее так, чтобы нижний конец все время был прижат к стойке. Если во время вращения верхний конец коснется стойки, то изгиб превышает допустимую величину, которая почти для всех двигателей одинакова и составляет 1,0 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Дефектовка деталей двигателя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы