Строй-Техника.ру

Строительные машины и оборудование, справочник

Блок цилиндров

При износе отверстий для втулок распределительного вала, толкателей и пальцев промежуточной шестерни иногда можно ограничиться постановкой в эти гнезда деталей нормальных размеров, используя эпоксидную смолу или клей БФ-2.

Сосуд с эпоксидной смолой помещают в бак с водой и нагревают до 60—80 °С, снижая вязкость смолы. После отбора необходимого количества смолы ее охлаждают до 30— 40 °С, тщательно перемешивая в течение 5 мин. Частями вводят пластификатор в соответствующей пропорции. После этого добавляют отвердитель, предварительно выдержав его при температуре 105—110 °С в течение 3 ч для удаления низ-кокипящих компонентов. Полиэтиленполиамин вводят небольшими частями при температуре смеси ие выше 40 °С и тщательно перемешивают смесь.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Полученную пасту при нормальной температуре можно применять в течение 20—30 мин, затем она быстро густеет, а клеящие ее свойства снижаются. Рекомендуется приготовлять смесь в плоских металлических сосудах; толщина слоя смеси не должна превышать 10 мм.

Поверхность гнезда и детали тщательно зачищают наждачной бумагой, обезжиривают ацетоном, спиртом или бензином Б-70 и выдерживают в течение 5—10 мин до полного испарения растворителя. Обезжиренных поверхностей нельзя касаться руками. Тонкий слой пасты наносят на склеиваемые поверхности и устанавливают деталь в гнездо. Паста затвердевает при температуре 20° С в течение 48 ч. Лучшие результаты получают при нагреве до 100° Си отвердевании в течение 24 ч.

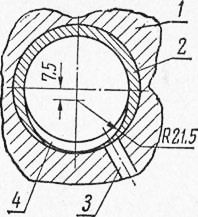

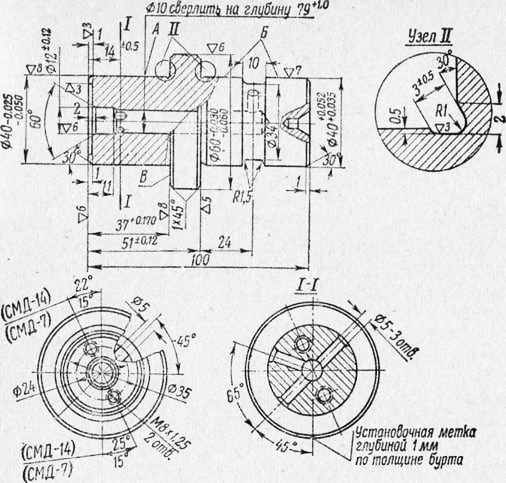

У двигателей Д-40, СМД-7 и СМД-14 изношенные отверстия в блоке цилиндров под толкатели клапанов зенкуют и развертывают на радиально-сверлильном станке. Затем запрессовывают при помощи ступенчатых оправок втулки ремонтных размеров и развертывают их. В двигателе Д-20 гнезда вместо зенкования растачивают на вертикально-сверлильном станке, используя для центровки специальное приспособление.

Для двигателей Д-20 разрешается устанавливать втулки на эпоксидной смоле, а для двигателей Д-40 и СМД — на клее БФ-2. Во втором случае сопрягаемые поверхности обезжиривают, покрывают тонким слоем клея, подсушивают на воздухе в течение 5—10 мин и запрессовывают втулки. После запрессовки блок цилиндров выдерживают в сушильном шкафу при температуре 130—140° С в течение часа. Вместо этого можно ограничиться периодическим (с интервалом 5—10 мин) подогревом паяльной лампой участков, прилегающих к втулкам.

Для двигателя Д-20 конусность и овальность отверстий под толкатель допускаются не более 0,02 мм, а для двигателей Д-40, Д-54 А и СМД-14 — не более 0,03 мм.

У двигателей Д-54А, если необходимо, гнезда развертывают под ремонтный размер и запрессовывают в них втулки.

Втулки изготовляют из серого чугуна СЧ15-32 (для двигателя Д-20) и СЧ 18-36 (для двигателей Д-40 и СМД-14).

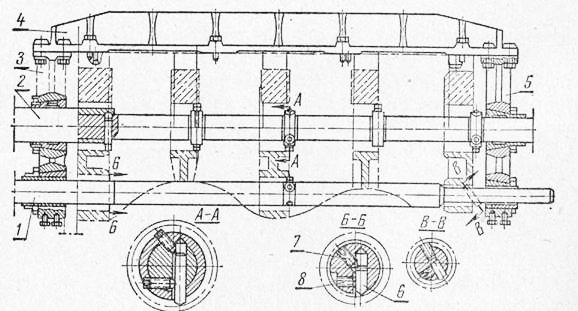

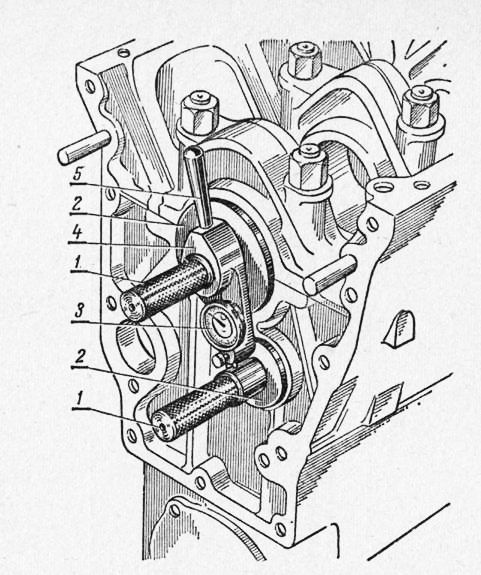

Гнезда подшипников и подшипники распределительного вала растачивают на универсальных расточных станках типа 2613, 2А613 или на специальных — РР-4, используя приспособления.

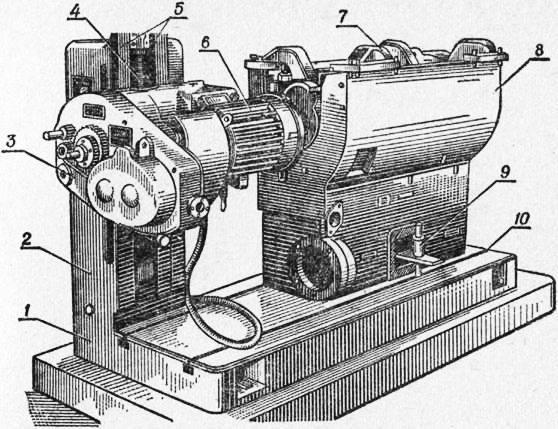

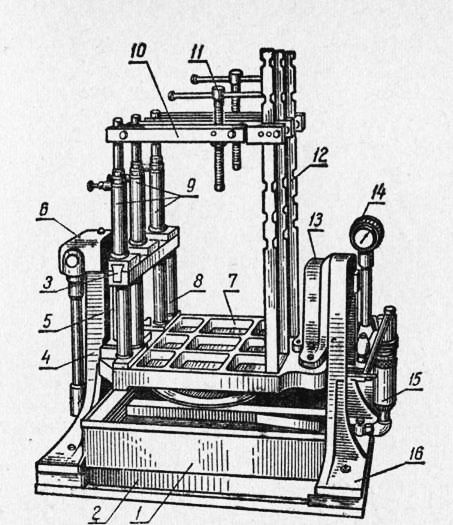

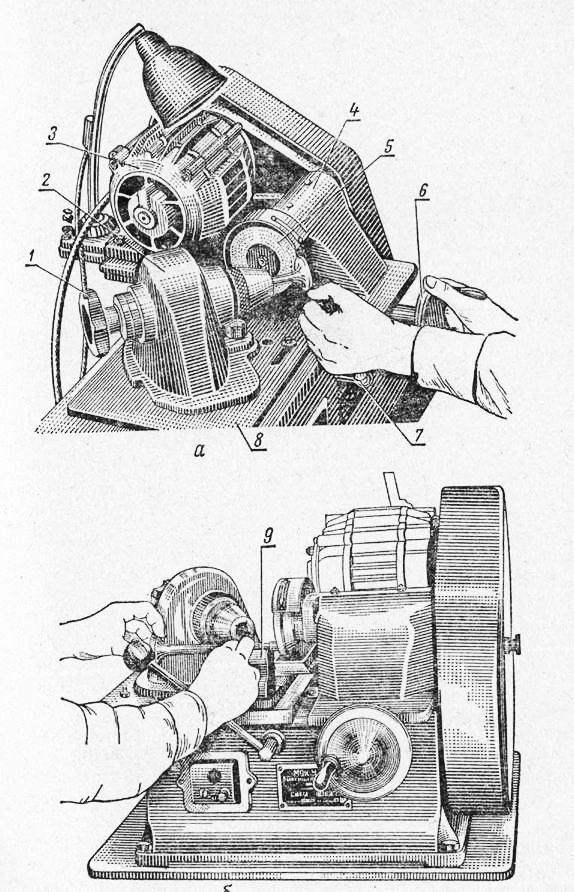

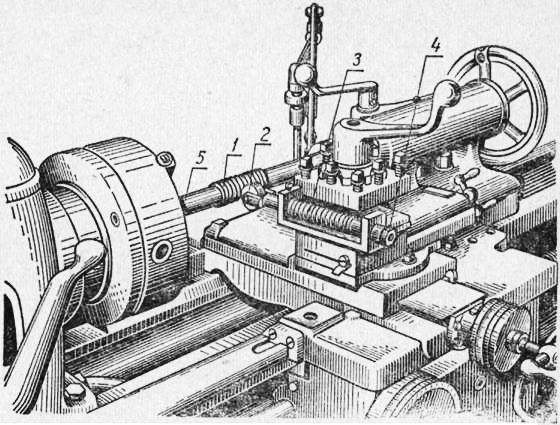

Обрабатываемую деталь на станке РР-4 крепят болтами в Т-образных пазах (рис. 38) плиты.

По прямоугольным направляющим колонки при помощи винта перемещается шпиндельная бабка. Расстояние от поверхности плиты до оси шпинделя отмечается по линейке указателем, закрепленным на шпиндельной бабке. Внутренняя полость колонки служит шкафом для инструмента и принадлежностей.

В шпиндельной бабке смонтирован механизм привода станка и шпиндель, а на корпусе — электродвигатель, вращение от которого через эластичную муфту передается приемному валу редуктора бабки, затем через пару шестерен, коробку скоростей и вторую пару шестерен шпйнделю. Скорость вращения шпинделя изменяют при помощи сменных шестерен коробки. В комплекте станка имеются две пары сменных шестерен, обеспечивающих четыре скорости шпинделя.

Внутри шпинделя на шпонке смонтирована пиноль, которая вращается вместе со шпинделем и может перемещаться относительно него в осевом направлении. К переднему концу пиноли через шарнирный патрон присоединяют борштан-гу приспособления. Пиноль перемещают винтом, на хвостовике которого имеется квадрат под ключ-рукоятку для ручной (ускоренной) подачи. Механическая подача в это время должна быть выключена. Механическую подачу шпинделя включают кнопкой, которая может находиться в трех положениях: среднее — подача выключена, переднее — подача от шпиндельной бабки и заднее — к шпиндельной бабке. Этой же кнопкой изменяют вращение шпинделя. Перед включением станка рукоятку ручной подачи снимают, предварительно включив механическую подачу.

Для предохранения от поломок при крайних переднем и заднем положениях пиноли винт подачи выходит из гайки и подача (механическая и ручная) выключается. Для введения в зацепление винта и гайки выключают механическую подачу и, проворачивая винт рукояткой, отжимают или вытягивают рукой пиноль.

Перед пуском станка устанавливают сменные шестерни для получения необходимого числа оборотов шпинделя и проверяют механизм редуктора, вращая его рукояткой, надетой на квадратную головку винта крепления правой сменной шестерни. Затем, закрыв кожух шестерен, обкатывают станок вхолостую в течение 10—15 мин.

Наибольшее осевое перемещение шпинделя 200 мм расстояние его от оси до поверхности стола наибольшее 800 и наименьшее 300 мм ручное перемещение шпинделя за один оборот рукоятки 5 мм; число оборотов шпинделя в минуту 40, 55, 80, 112; осевая подача на один оборот шпинделя 0,03— 0,08 мм. Мощность электродвигателя 1,0/сет.

Станок приводит в действие только борштангу, точность же обработки отверстий, их положение относительно друг друга, а также относительно подшипников коленчатого и других валов обеспечивается приспособлением. Точность межосевого расстояния достигается жесткой конструкцией рамы и кронштейнов, а также регулируемыми подшипниками борштанг.

При расточке гнезд под подшипники распределительного вала приспособление устанавливают по борштанге и гнездам коренных подшипников, пользуясь установочными кольцами,а при расточке втулок распределительного вала — по расточенным коренным подшипникам и закрепляют болтами на привалочной плоскости нижнего картера.

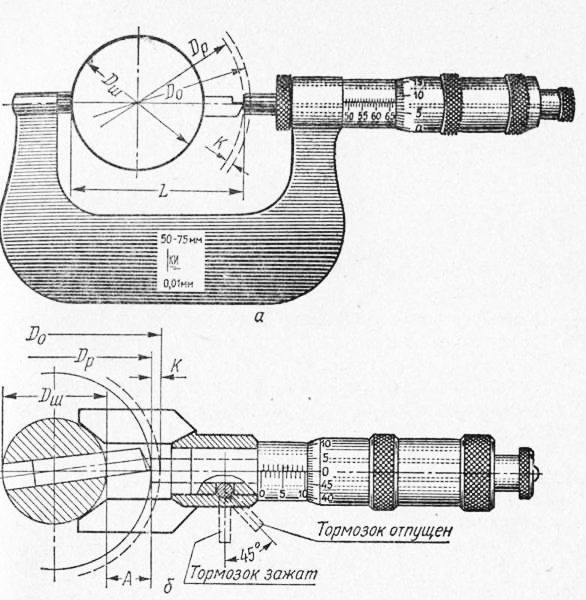

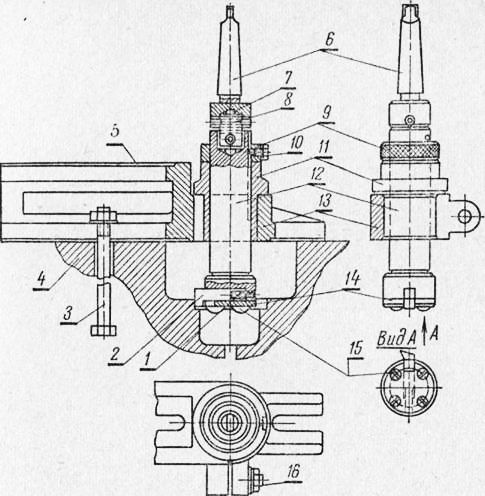

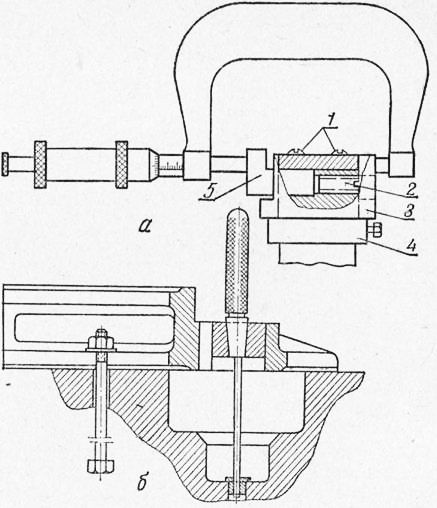

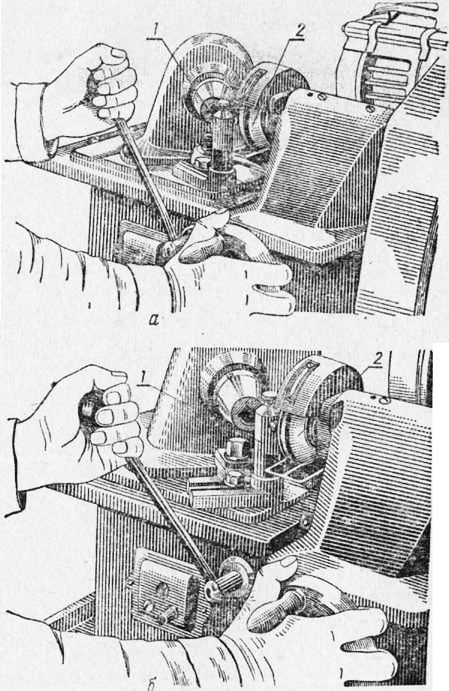

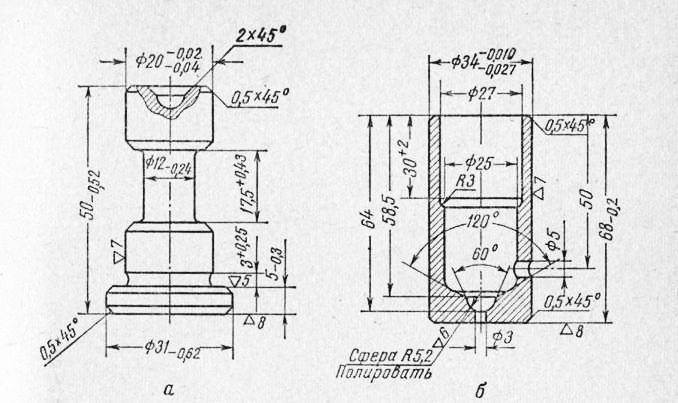

Резцы для расточки гнезд или втулок выставляют по универсальному (рис. 40, а) или специальному (рис. 40, б) микрометру.

Универсальный микрометр настраивают на величину L и закрепляют измерительный шпиндель тормозком. Устанавливают микрометр на борштангу. Вращением винта подают резец 6 до упора в мерительную пятку шпинделя микрометра и закрепляют резец стопорным винтом.

Специальный микрометр ставят на борштангу и, опустив измерительный шпиндель до соприкосновения с ней, замечают показание на шкалах. Затем перемещают шпиндель вверх на полученную расчетом величину А и фиксируют его положение тормозком. Резец, как и в предыдущем случае, передвигают до упора в мерительную пятку шпинделя микрометра и закрепляют в этом положении.

Борштангу вставляют в приспособление, соединяют со шпинделем станка и, перемещая шпиндельную головку по колонке и блок по плите станка, добиваются, чтобы головка и блок находились на одной прямой. Блок закрепляют болтами и нажимными планками.

Пользуясь ручной подачей, подводят резцы к гнездам, включают механическую подачу, а затем и станок. По окончании расточки и выхода резцов из гнезд выключают станок, механическую подачу, разъединяют борштангу и шпиндель станка, отпускают стопорные винты и, осадив резцы в гнезда, вынимают борштангу.

Режим резания при расточке гнездизапрессованных в них втулок при черновой расточке: число оборотов шпинделя 80—200 в минуту, подача 0,08—0,20 мм/об, глубина резания до 1,5 мм; при чистовой расточке скорость резания 80—200 об/мин, подача 0,03-0,08 мм/об и глубина резания не более 0,1 мм.

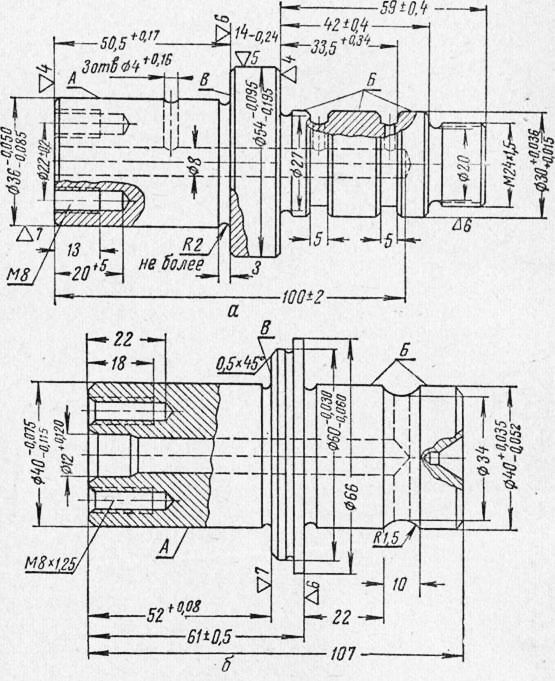

Втулки изготовляют из стали Ст. 3 (для двигателей Д-14 и Д-20) и из серого чугуна СЧ 18-36 (для двигателей СМД-7 и СМД-14). После чистовой расточки овальность и конусность допускаются не более 0,02 мм для двигателей Д-14 и Д-20 и не более 0,027 мм для двигателей СМД-7 и СМД-14, а непараллельность осей подшипников распределительного и коленчатого валов двигателей Д-14 и Д-20 до 0,08 мм на длине 250 мм, а двигателей СМД-14 и СМД-20 до 0,1 мм на всей длине валов.

Взаимное смещение осей подшипников распределительного вала двигателей Д-14 и Д-20 должно быть не более 0,02 мм, а двигателей СМД-7 и СМД-14 — не более 0,04 мм.

Обычно втулки запрессовывают заподлицо с торцовыми поверхностями стенок блока, а растачивают их и гнезда на проход. Утопание или выступание втулок допускается не более 0,,1 мм.

У двигателей СМД-14 гнездо заднего подшипника растачивают на длине 44 мм, а втулку после запрессовки на проход. После запрессовки средней и задней втулок в них сверлят удлиненным сверлом через масляные каналы гнезд коренных подшипников смазочные отверстия ф 14 мм, а в задней втулке, кроме того, отверстие для подачи масла к механизму коромысел. Иногда вместо сверления этого отверстия во втулке (рис. 41) фрезеруют паз шириной 5 мм. Допускается фиксация втулок стопорными болтами через отверстия, просверленные с внешней стороны блока.

При износе гнезда под палец промежуточной шестерни более 40,04 мм его растачивают до ф 46,00—46,027 мм. Запрессовывают втулку (наружный ф 46, 035—46,052 мм, внутренний 39,5 мм, длина 50 мм) и развертывают отверстия до ф 40,00—40,027 мм. Смазочные отверстия сверлят через канал первого коренного подшипника.

При расточке гнезд подшипников коленчатого и распределительного валов необходимо сохранить межосевые расстояния распределительных шестерен.

У двигателей Д-20 межосевое расстояние шестерен коленчатого и распределительного валов 176,388—177,00 мм.

Трудно непосредственно измерить межосевые расстояния, поэтому, чтобы их определить, измеряют диаметры гнезд, расточенных ремонтных или сменных втулок и длину перемычек.

Величину межосевых расстояний определяют расчетом, хотя чаще находят не величину межосевого расстояния, а только отклонение от нее. В этом случае можно пользоваться приспособлением, представляющим собой комплект калибров с точно обработанными конусными и цилиндрическими шейками и рукоятками. К шейке одного из калибров притерт хомутик с установленной на нем индикаторной головкой и рукояткой. В комплект приспособления входит установочная плита, в которой имеются отверстия, удаленные одно от другого на величину межосевого расстояния.

При пользовании приспособлением калибры вставляют конической частью в отверстия установочной плиты. На один из них надевают хомутик с индикаторной головкой и, поворачивая его за рукоятку, находят предельное отклонение стрелки индикатора при упоре измерительного стержня в поверхность цилиндрической шейки другого калибра. В этом положении шкалу прибора устанавливают на нуль.

После этого калибры вставляют в соответствующие отверстия в переднем торце блока цилиндров, надевают на один из калибров хомутик, подводят измерительный стержень к цилиндрической шейке другого калибра и замечают наибольшие отклонения стрелки в ту или иную сторону. Если эти отклонения окажутся в допустимых пределах, межосевое расстояние выдержано правильно.

Все эти измерения повторяют с другого торца блока цилиндров. Затем определяют величину непараллельности осей распределительного и коленчатого валов. Если стрелка индикатора отклонится в ту же сторону, что и при измерениях на переднем торце блока, то величина непараллельности будет равна разности этих показаний, а если в противоположную — их сумме.

Головка цилиндров

Перед ремонтом головку цилиндров тщательно очищают от нагара механическим или химико-механическим способом. В первом случае нагар удаляют ручными или вращающимися от механического привода проволочными щетками. Во втором — поверхности, покрытые нагаром, выдерживают в течение 40—60 мин в концентрированном щелочном растворе, нагретом до 80—90 °С. Затем обрабатывают щетками и промывают в водном растворе, состоящем из 0,2% кальцинированной соды, 0,2% растворимого стекла и 0,1% хромпика.

Иногда для этого используют ультразвуковые или пескоструйные установки, но в последних вместо песка применяют крошку, полученную при размоле косточек абрикосов.

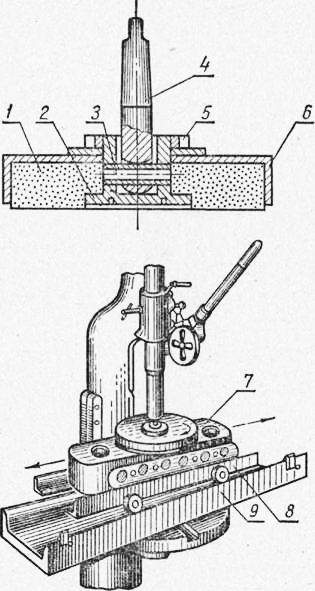

Наиболее часто встречающимися дефектами являются износ клапанных гнезд, трещины на их поверхности и в перемычках между гнездами. Такие гнезда в головке цилиндров (кроме двигателей Д-37М) растачивают до размеров, на вертикально или радиально-сверлильном станке, пользуясь приспособлением. Его крепят к головке цилиндров при помощи кронштейна и двух болтов, пропущенных через отверстие в головке. В разрезной части кронштейна, стягиваемой болтом, установлена направляющая втулка резцовой оправки. Глубина расточки ограничивается кольцом со стопорным винтом. Резец закрепляют в нижней части оправки зажимной планкой и четырьмя винтами. Вылет резца регулируют винтом. Крепят оправку в шпинделе станка хвостовиком с сухариком. Осевое давление на резцовую оправку передается через сухарик и два шарика.

При установке приспособления сборным калибром центрируют отверстие в кронштейне по отношению к оси отверстия под направляющую втулку клапана, затягивают болты крепления и вынимают калибр. Для установки резца на необходимый размер ослабляют винты и надевают нд. резцовую головку установочное кольцо (рис. 45) так, чтобы резец попал в окно кольца.

Сняв с резцовой головки установочное кольцо и ограничитель, надевают направляющую втулку, предварительно покрыв ее внутреннюю часть смазкой УС.

Затем вставляют собранную головку в кронштейн до упора резца в край гнезда клапана, стягивают кронштейн гайкой болта (см. рис. 44). Ограничительное кольцо 9 устанавливают от верхнего края направляющей втулки на величину глубины расточки и фиксируют его положение стопорным винтом.

Ставят головку цилиндров на стол сверлильного станка, центрируют оправку со шпинделем станка и соединяют их.

Закрепляют головку на столе станка болтами и планками. Включают станок и растачивают гнездо.

Эта работа может быть выполнена не только резцом, но и односторонним торцовым зенкером с оправкой.

Режим резания: число оборотов 100—120 об/мин, подача 0,1—0,2 мм/об.

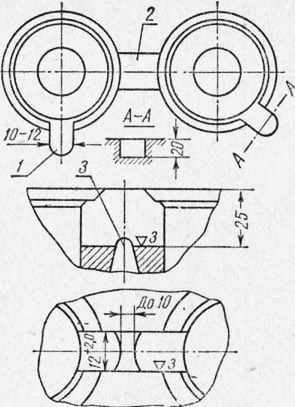

Трещины, идущие от поверхности клапанного гнезда, сверлят по концам сверлом фА мм и фрезеруют на универсально-фрезерном станке концевой фрезой ф 10—12 мм на глубину для головки цилиндров двигателя Д-54А не более 20 мм, а трещину в перемычке 2 (рис. 47) между клапанными гнездами до 25 мм. Для двигателей других марок глубина фрезерования трещин на поверхности, прилегающей к клапанному гнезду и перемычке, должна быть не более 15 мм и к водяной рубашке — не более 12 мм. Допускается сквозное прорезание стенки головки с выходом в пространство водяной рубашки, но не более чем на длине 10 мм.

Расточенные поверхности клапанных гнезд и фрезерованные трещины смачивают водным раствором буры, ставят на место кольца и помещают головку цилиндров в нагревательную печь. Нагревают головку цилиндров в течение 45 мин (головку цилиндров двигателя Д-54А в течение часа) до 400° С, затем в продолжение 0,5 ч до 650— 680° С и выдерживают при этой температуре 10— 15 мин. Кольцо приваривают в термосе кислородно-ацетиленовым пламенем, применяя горелку № 4 или № 5 с водяным охлаждением. Температура головки цилиндров не должна быть ниже 500° С. Если необходимо, повторно подогревают. Присадочный материал — чугунный пруток марки А, флюс — порошок с содержанием 50% безводной (пережженной) буры и 50% кальцинированной соды.

По окончании сварочных работ головку цилиндров снова подогревают до 650—680° С, затем охлаждают вместе с печью до 450—500 °С, укладывают в сухой песок и накрывают термосом, медленно охлаждая до температуры 80—100 °С. По окончании охлаждения проводят гидравлические испытания. При давлении 4 кг/см2 в течение 3 мин не допускается течь воды или потение в сварных швах и других местах.

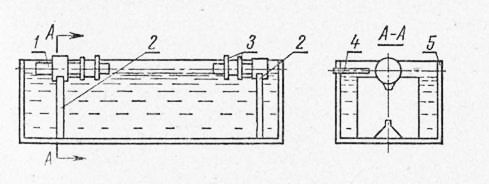

Гидравлическое испытание проводят на универсальном стенде. Его плита 7 (рис. 48) установлена цапфами на кронштейнах. На одном из кронштейнов смонтирован насос c рукояткой и шлангом, а на другом — поворотный механизм с рукояткой для поворота плиты вокруг осей цапф. Насос сообщается с ванной.

Испытуемые детали крепят на плите стенда при помощи приспособления, состоящего из трех подвижных кронштейнов, выдвижных стоек, планок, винтов и растяжек.

При испытании головки цилиндров на стенде, вращая рукоятку, стол устанавливают в верхнее положение, укладывают на него испытуемую головку, закрывают отверстие крепления водяного патрубка заглушкой, к ее штуцеру присоединяют шланг от насоса, устанавливают на опорную плоскость головки плиту резиновой прокладкой вниз и при помощи прижимного устройства прижимают плиту к головке цилиндров. Затем открывают кран насоса и контрольный кран верхней плиты и плавными качаниями рукоятки насоса заполняют внутреннюю полость головки цилиндров водой до появления ее из контрольного крана. После этого контрольный кран закрывают и доводят давление до необходимой величины.

После испытания привалочную поверхность головки цилиндров обрабатывают на вертикально-фрезерном станке торцовой насадной фрезой ф 320 мм со вставными ножами. Режим резания: число оборотов фрезы 150 в минуту, подача 140 мм/мин. При выполнении этой операции глубину резания берут минимально необходимой для устранения неплоскостности поверхности и следят за тем, чтобы высота головки была в пределах, указанных в таблице 4. Неплоскостность и непараллельность нижней и верхней поверхностей допускаются не более 0,1 мм.

На заваренных местах могут быть одиночные раковины глубиной до 0,5 мм и длиной до 2 мм. На перемычках раковины допускаются длиной до 1 мм при общем их количестве не более трех и расположенных не ближе 2 мм от края клапанного гнезда.

Вместо фрезерования привалочную поверхность можно обрабатывать на плоскошлифовальном или, применяя приспособление, на вертикально-сверлильном станке. Приспособление представляет собой шлифовальный камень, закрепленный на качающейся оправке. Головку (рис. 49) цилиндров укладывают на каретку, перемещаемую по направляющим, закрепленным на столе сверлильного станка.

Плоскость головки шлифуют при 600—900 об/мин шлифовального камня и медленном возвратно-поступательном перемещении каретки вручную. Иногда привалочную поверхность головки блока фрезеруют или шлифуют для уменьшения утопания клапанов в их гнездах.

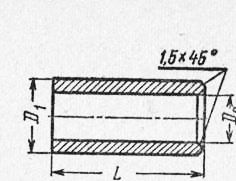

Приваренные кольца растачивают на проход, затем протачивают коническое углубление и снимают фаску под та-пелку клапана поп углом 45°.

В двигателях Д-54А и Д-20 в перемычке между клапанными гнездами фрезеруют канавку на глубину 3 мм.

У головки цилиндров двигателей Д-37М в клапанные гнезда вставлены кольца, которые при износе или ослаблении посадки выпрессовывают съемником, показанным на рисунке 51. Затем гнезда растачивают под ремонтный размер и устанавливают в них кольца ремонтного размера.

Перед запрессовкой колец головку цилиндров равномерно нагревают в течение 30— 40 мин до 150—200 °С. Нижняя торцовая поверхность кольца должна прилегать к поверхности гнезда с зазором менее 0,03 мм (проверяют щупом).

В головках цилиндров двигателей Д-40, Д-54А, СМД-14 и СМД-7 вместо приварки кольца можно запрессовывать.

При запрессовке гнездо клапана двигателя Д-40 растачивают на глубину 6,0— 6,1 мм и запрессовывают в него кольцо (табл. 14), изготовленное из плотного мелкозернистого чугуна (СЧ 21-40) твердостью 240—260единиц по Бринеллю. Заготовку кольца подвергают старению длительным хранением на открытом воздухе или нагреванием до 400—450° С в течение 6 ч.

Головку цилиндров перед запрессовкой кольца нагревают в масле до 100° С. Натяг при запрессовке должен быть в пределах 0,25—0,30 мм. Затем кольцо обрабатывают так же, как и после приварки.

В двигателе Д-54А гнездо клапана растачивают на глубину 9_0>1 мм (рис. 52,в) до диаметра 62+S’je мм.

В некоторых случаях изношенные гнезда при помощи газовой сварки можно наплавлять расплавленным чугуном, предварительно нагрев головку цилиндров до 650—750° С.

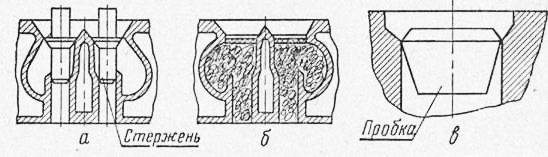

Наплавляемые гнезда растачивают резцом на глубину 1,0—1,5 мм, сохраняя угол фаски 45°. Затем в гнезда вставляют предохранительные стержни (рис. 53,а), чтобы при наплавке металл не проникал в каналы. После этого головку помещают в печь для нагрева.

Предохранительные стержни изготовляют из смеси, состоящей из 60% серебристого графита и 40% огнеупорной глины. Иногда каналы заполняют асбестом (рис. 53, б) или закрывают чугунной пробкой (рис. 53,б), которую затем высверливают. Для предотвращения появления раковин при наплавке применяют флюс (буру).

В некоторых двигателях (Д-20, Д-54 А) при износе отверстий под направляющие втулки клапанов их обрабатывают под ремонтный размер (приложения 1 и 4).

Окончательно бракуют головки цилиндров, если есть трещины, доходящие до отверстий под направляющую втулку клапана, пробоины в стенке камеры сгорания, трещины более чем в трех перемычках, трещины в ранее заваренных перемычках и если общая высота головки ниже допустимых пределов.

Распределительный вал

Наиболее часто встречающиеся дефекты распределительного вала следующие: повреждение поверхностей и износ опорных и других шеек по диаметру, а кулачков по высоте, прогиб вала, износ и повреждение шпоночных канавок, гладких и резьбовых отверстий.

Рассмотрим процесс ремонта распределительного вала двигателя СМД-14 и особенности ремонта этих валов двигателей других марок.

Изношенные ниже допустимых пределов кулачки (см. табл.5) и опорные шейки (приложения 1—5) восстанавливают наплавкой с последующей механической обработкой. Для этого, установив фланец вала в патрон токарного станка, а заднюю опорную шейку в люнет, исправляют центровое отверстие, перевертывают вал и исправляют другое отверстие.

Ставят вал на станок для вибродуговой наплавки с головкой ГМВК- Проволочной щеткой зачищают до блеска поверхности шеек и кулачков, а затем наплавляют опорные шейки. В масляный канал третьей опорной шейки вставляют кусок изогнутой малоуглеродистой проволоки ф 3,5 мм так, чтобы ее концы выступали над поверхностью шейки на 1,0— 1,5 мм. В двигателе Д-37М в паз на задней опорной шейке перед наплавкой устанавливают графитовую заглушку. Фаски шеек и канавки на них не наплавляют.

Затем вал переносят в ванну и устанавливают так, чтобы вода покрывала его до половины диаметра (рис. 54), и наплавляют кулачки. В зависимости от величины износа толщина наплавленного слоя должна быть в пределах 2—4 мм. Поворачивая вал, наплавляют кулачки вразброс отдельными участками (ширина наплавленного валика 8—10 мм). Рекомендуется наплавлять кулачки в таком порядке: 1, 7, 2, 5, 3, 6, 4, 8. Для двигателя Д-37М — 1, 5, 2, 6, 3, 7, 4, 8.

1 — распределительный вал: 2 — призма; 3 — защитные экраны (пластины) кулачков; 4 — экран; 5 — ванна.

После наплавки шлифуют опорные шейки, оставляя припуск для чистовой обработки 0,4—0,5 мм. Установив вал крайними опорными шейками на призмы, проверяют его, отмечают места прогиба мелом и правят вал на гидравлическом прессе, используя медные и латунные прокладки. Биение средней шейки допускается не более 0,05 мм.

Следует учитывать, что остаточные напряжения, возникающие при правке без нагрева, могут вызвать при последующей работе детали повторный изгиб в том же месте. Чтобы уменьшить остаточные напряжения в металле, вал выдерживают после правки в спокойном состоянии в течение 10—15 дней. Иногда нагревают выправленную деталь до 400—500° С и выдерживают при этой температуре в течение 1—1 72 ч, проверяют и, если необходимо, повторяют правку.

Наплавленный слой должен обладать твердостью по Рок-веллу HRC (шкала С) 54; допускается твердость на отдельных участках до 45. После обработки на одном квадратном сантиметре поверхности кулачков и шеек допускается не более 3 мелких раковин по наибольшему измерению до 1 мм и глубиной до 0,5 мм. На вершине кулачка раковины не допускаются. Для двигателя Д-37М не допускаются раковины, расположенные на расстоянии менее 5 мм от края шейки.

После правки вала кулачки шлифуют под окончательный размер на специальных шлифовальных станках 3A433 на универсальных круглошлифовальных илитокарных станках, оборудованных приспособлениями.

При ремонте наплавкой могут нарушиться форма профиля и взаимное расположение кулачков. Профиль кулачка проверяют плоским фасонным шаблоном, а взаимное расположение — при помощи приспособления.

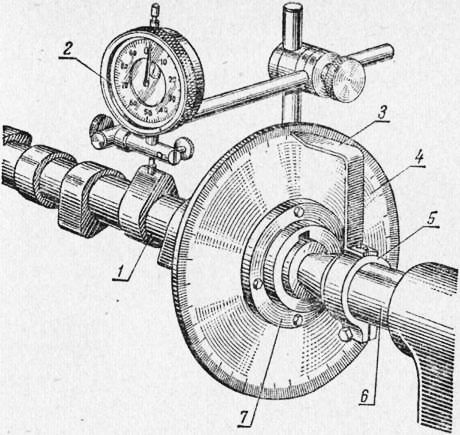

В комплект приспособления входят градуированный диск (рис. 55), сменные ступицы (для проверки валов двигателей различных марок) и хомутик 5 с указателем. Распределительный вал устанавливают в центрах прибора, предварительно надев на посадочную шейку вала или его фланец ступицу соответствующего размера с прикрепленным к ней градуированным диском. Нулевой показатель диска должен совпадать с осью установочного отверстия фланца или шпоночной канавки распределительного вала. На центр прибора надевают хомутик с указателем и фиксируют его.

Первый кулачок вала ставят в вертикальное положение, которое проверяют при помощи индикатора, размещенного так, чтобы ось его измерительного стержня была перпендикулярна к оси вала и пересекалась с ней. В этом положении кулачка отклонение стрелки индикатора будет наибольшее. По градуированному диску проверяют угол поворота кулачкового вала и полученные данные сравнивают с требованиями технических условий. Так же проверяют положение остальных кулачков.

Для валов с отремонтированными кулачками отклонения допускаются не более 4,5°, а без ремонта — до 2°.

Изношенные шпоночные канавки, резьбовые и установочные отверстия во фланцах и резьбу на носке распределительных валов ремонтируют наплавкой с последующей механической обработкой. В некоторые отверстия запрессовывают ремонтные пробки.

Отверстия и шпоночные канавки, определяющие взаимное расположение меток на шестерне и кулачков, следует обрабатывать с высокой степенью точности, пользуясь специальными кондукторами или приспособлениями. Например, в приспособлении для фрезерования шпоночной канавки распределительного вала двигателя Д-20 упор (рис. 56), призма, призма-шаблон и стопор обеспечивают необходимое расположение первого (выпускного) кулачка по отношению к шпоночной канавке.

Клапаны

Клапаны, имеющие трещины, изломы, крупные раковины, износ тарелки по высоте и стержня по диаметру выше допустимых пределов, бракуют.

У двигателей Д-20, Д-54А допускается шлифовка стержней клапанов под ремонтные размеры. Иногда номинальный размер стержня по диаметру восстанавливают хромированием с последующей механической обработкой. Изношенные рабочие фаски тарелок клапанов и торцы стержней исправляют шлифованием до выведения следов износа, т. е. до получения правильной формы и чистой поверхности. Фаску тарелки клапана и торец стержня шлифуют на станке СШК-3.

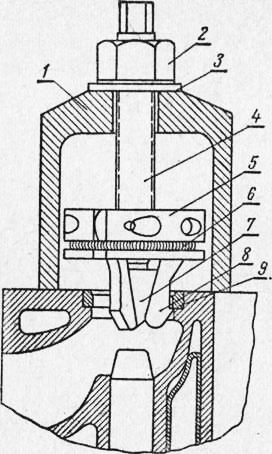

Шлифуемый клапан закрепляют в патроне, установленном в корпусе 2 (рис. 57), который размещен на столе. Стол перемещают в продольном направлении рукояткой.

Рис. 57. Станок СШК-3 Для шлифовки фасок тарелки и торца стержня клапана:

Корпус может быть установлен относительно стола на требуемый угол шлифования фаски под 45 или 30°. Шлифовальный камень 5 подводят к фаске клапана вращением маховичка 6 (при этом перемещается шлифовальная бабка вместе с электродвигателем). При шлифовании фаски клапана качанием рукоятки придают возвратно-поступательное движение столу вместе с клапаном.

Скорость вращения шлифовального камня (зернистость 40—25, твердость СМ1 или СМ2) равна 6500 об/мин, а зажимного патрона — 160 об/мин.

При неравномерном износе торца стержня клапана его шлифуют до устранения следов неравномерной выработки. Для этого патрон станка отводят в крайнее заднее положение, закрепляют подставку так, чтобы ось ее призмы была перпендикулярна к торцу шлифовального камня, а ось уложенного на призму клапана лежала в горизонтальной плоскости, проходящей через ось шпинделя. Во время работы одной рукой прижимают стержень клапана к подставке, а другой вращают и подают его к шлифовальному камню.

Станок снабжен приспособлением для правки шлифовального камня. Стойку (рис. 58) приспособления с алмазным карандашом укрепляют на столе станка, включают электродвигатель, подводят шлифовальный камень 2до соприкосновения с алмазом и осторожно, перемещая стол со стойкой, правят камень до тех пор, пока алмаз не будет равномерно соприкасаться с ним по всей ширине. Для правки по торцу переставляют стойку так, чтобы алмазный карандаш находился под некоторым углом к поверхности камня. Затем включают электродвигатель и, перемещая шлифовальную бабку, правят камень.

Пружины клапанов

Пружины клапанов, упругость которых ниже пределов, указанных в таблице, но не имеющие трещин, изломов, глубоких царапин и коррозии, восстанавливают накаткой.

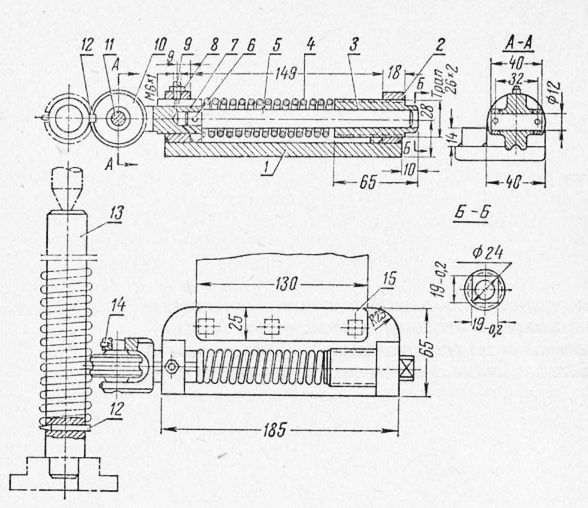

Приспособление для накатки состоит из стальной плиты(рис. 59), к которой приварены две стальные направляющие и планка. После приварки в направляющих сверлят отверстия для хвостовика и державки. В отверстии одной направляющей нарезают трапецеидальную резьбу, а в другой сверлят отверстие и нарезают в нем резьбу под винт. Державка и хвостовик соединены цилиндрическим штифтом.

На хвостовик надета тарированная пружина, закрепленная на нем регулировочной втулкой, имеющей головку под ключ. На пальце державки установлен ролик с отполированной канавкой для размещения проволоки пружины. Размеры тарированной пружины и оправки показаны на рисунке 60. В зависимости от нагрузки, необходимой для сжатия пружин клапанов до рабочей (установочной) длины, пружины сортируют на группы и подбирают соответствующий шаг подачи ролика при накатке.

1 — плита; 2 — направляющая; 3 — втулка; 4 — пружина; 5 — хвостовик; 6 — штифт; 7 — державка; 8 — гайка; 9 — винт М6Х25; 10 — ролик; 11 — палец; 12 — штифт; 13 — оправка;- 14 — винт М5Х8; 15 — планка.

Приспособление для накатки устанавливают в резцедержатель токарного станка. Один конец оправки (рис. 61) предварительно зажимают в патроне станка, а к другому, с центрирующей выточкой, подводят центр задней бабки, проверяют, нет ли биения оправки, окончательно зажимают ее в патроне, отводят заднюю бабку назад и закрепляют на станине так, чтобы можно было на оправку свободно надеть пружину.

Приспособление закрепляют в резцедержателе, следя за тем, чтобы ролик 2 был перпендикулярен оправке. Тарированную пружину сжимают регулировочной втулкой 4 до длины 98 мм, что соответствует давлению 400 кг. Восстанавливаемую пружину надевают на оправку. Один конец ее со стороны патрона станка фиксируют при помощи шпильки диаметром 5 мм, которую вставляют в отверстие, просверленное в оправке, между первым и вторым витками пружины, закрепляют оправку центром задней бабки. Суппорт с приспособлением подводят к пружинетак, чтобы ролик вошел в контакт с витками пружины за фиксирующей шпилькой. После этого суппорт подают вперед до тех пор, пока тарированная пружина не сожмётся на 1—2 мм. Установив требуемый шаг подачи, включают станок и накатывают пружину в 2—4 двойных прохода при 80—100 об/мин шпинделя станка.

После накатки пружину снимают с оправки и подвергают динамическому обжатию. Для этого два раза сжимают ее до полного соприкосновения витков. Затем проверяют упругость восстановленной пружины.

Толкатели

При работе у толкателей изнашиваются рабочая поверхность тарелки или донышка, стержень по диаметру и гнездо под штангу. Изношенную поверхность тарелки или донышка в пределах допустимых величин шлифуют до выведения износа.

У тарелок толкателей двигателей Д-37М (рис. 62,а) допускаются износ 0,3 мм и шлифование тарелки до толщины не менее 3 мм, у двигателя Д-54А соответственно до толщины 5,2 мм (номинальная 6 мм).

При местном износе рабочей поверхности донышка толкателя двигателя СМД-14 (рис. 62,6) более 0,2 мм ее шлифуют. После шлифовки общая длина толкателя должна быть не менее 67,3 мм.

При износе тарелки толкателя по толщине или толкателя по длине выше допустимых пределов изношенную рабочую поверхность наплавляют электродом Т-590 диаметром 4 мм. Толщина наплавленного слоя должна быть такой, чтобы имелся припуск на обработку 2,5—3 мм (при наплавке сормайтом 0,5—1,0 мм). Отверстие на донышке толкателя закрывают графитовой пробкой. При наплавке стержень погружают в водяную ванну. Толкатели двигателей СМД погружают в ванну собранными на приспособлении для хромирования.

Наплавленную поверхность обрабатывают на плоскошлифовальном станке, используя приспособление. Биение поверхности тарелки толкателя относительно стержня должно быть не более 0,05 мм, базой для установки толкателя при его обработке на станке служит рабочая поверхность стержня. По окончании шлифовки на заточном станке снимают фаску тарелки.

После обработки на поверхности тарелки или донышка допускается не более трех раковин диаметром до 1 мм и глубиной до 0,5 мм. Твердость наплавленного слоя по Рок-веллу (шкала С) 55 (не менее), а при наплавке сормайтом 40 (не менее).

Изношенный по диаметру стержень толкателя двигателей Д-54А и Д-40 разрешается шлифовать под ремонтный

размер (приложения 4иЗ). У толкателей, которые уже нельзя обработать под ремонтный размер, стержень восстанавливают хромированием. Для этого его шлифуют на бес-центрово-шлифовальном станке до удаления следов износа, но так, чтобы толщина слоя хрома после окончательной обработки не превышала 0,3 мм.

Хромированная поверхность должна быть блестящей или матового цвета, без волосовин, пузырчатости, наростов, точечных углублений и других дефектов. После хромирования должен оставаться припуск для окончательного шлифования 0,12—0,15 мм.

После шлифования овальность и конусность стержня допускаются не более 0,01 мм, а твердость по Роквеллу (шкала С) —55.

Коромысла клапанов

У коромысел клапанов при работе изнашиваются бойки, отверстия под втулку или валик и резьба для регулировочного винта. Иногда на коромысле возникают трещины, отклонения от заданной геометрической формы, непараллельность оси отверстия под валик и образующей бойка.

Искажение поверхности бойка исправляют шлифованием. Поверхности бойка, изношенные выше допустимой величины, восстанавливают наплавкой электродом Т-590 диаметром 4 мм.

У наплавленного слоя должен быть припуск 2—3 мм для последующей обработки. Наплавленную поверхность обрабатывают на обдирочно-шлифовальном станке и проверяют шаблонами высоту и профиль бойка.

При износе отверстия в коромысле двигателей Д-20, Д-40 и Д-54А их развертывают под ремонтный размер втулки (приложения 1, 3 и 4).

Изношенную или сорванную резьбу под регулировочный винт у коромысел восстанавливают обжимкой бобышки, нагретой до 800—830° С, и нарезанием номинальной резьбы.

Допускается также нарезание ремонтной резьбы и изготовление соответственно ремонтного регулировочного винта. Размеры ремонтной резьбы для двигателя Д-40 — 1М11 х Xl,0 и для двигателя Д-54А — 1М14х 1,5.

Валики коромысел

Валики коромысел двигателей Д-20, Д-40 и Д-54А при износе сверх допустимых размеров шлифуют на бесцентро-во-шлифовальных станках под ремонтный размер (приложения 1, 3 и 4). Кроме того, валики восстанавливают также осталиванием.

Восстановленная поверхность должна быть ровной, гладкой, без шероховатостей, пор и должна иметь матовый тускло-серебристый цвет. Не допускаются трещины, раковины, темные полосы и отслаивание покрытия.

Твердость покрытия по Роквеллу (шкала С) 50 (не менее).

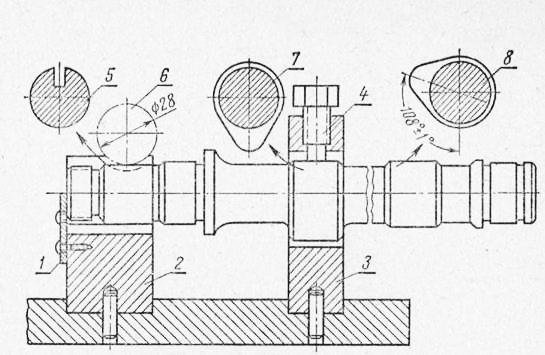

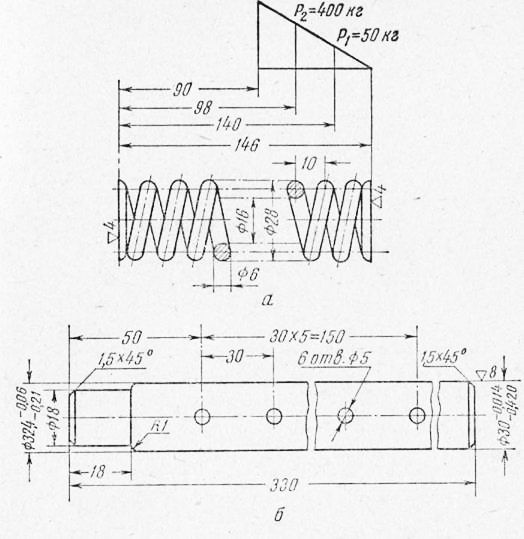

Пальцы промежуточных шестерен

Изношенные поверхности пальцев промежуточной шестерни обычно восстанавливают наплавкой. Так, у пальца промежуточной шестерни двигателя Д-40, исправив центровое отверстие и фаску со стороны сверления, устанавливают палец в центре станка и шлифуют шейки А и Б (рис.63, б) до ф 39,4—39,5 мм. Затем при помощи вибродуговой наплавки, используя пружинную проволоку, наплавляют эти поверхности до 041,5—41,8 мм на длине 36 мм (шейка Б) и 50 мм (шейка А). Канавки не наплавляют. Режим наплавки: число оборотов шпинделя 7—10 в минуту, подача проволоки 1,7 м/мин, подача суппорта 2,0—3,0 мм/об, ток 180—200 а, количество охлаждающей жидкости 0,5—0,7 л/мин.

Поверхность В наплавляют до толщины бурта 12,0 —12,3 мм. Режим наплавки: число оборотов шпинделя 5—7 в минуту, подача проволоки \,Зм/мин,ток 130—150а, подачасуппор-та ручная, без охлаждения. После этого протачивают поверхность В, выдерживая размер от переднего торцапальЦа. Затем шлифуют поверхности шеек А и Б.

После наплавки допускаются раковины диаметром до 1 мм, глубиной не более 0,5 мм и количеством до 3 на площади 1 см2. Твердость шеек Л и Б по Роквеллу (шкала С) 52 (не менее), на отдельных участках допускается твердость 45. Биение шеек не должно превышать 0,02 мм, а буртов по отношению к шейкам — 0,03 мм.

При износе или повреждении резьбы в отверстиях в них завертывают резьбовые пробки на эпоксидной пасте или клее БФ-2.

Так же обрабатывают палец промежуточной шестерни двигателей Д-54А (рис. 63, а), СМД-7 и СМД-14 (рис. 64).

Если необходимо, резьбовой конец наплавляют и обрабатывают под номинальный размер. Смазочные отверстия закрывают пробками из изогнутой малоуглеродистой стальной проволоки 0 3,5 мм так, чтобы конец выступал на 0,5 мм над поверхностью шейки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт деталей механизма газораспределения"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы