Строй-Техника.ру

Строительные машины и оборудование, справочник

Формы технического обслуживания и перспективы их развития

Специализированный метод технического обслуживания позволил достичь определенного разделения труда между трактористами, непосредственно участвующими в производственном сельскохозяйственном процессе, мастерами-наладчиками и другими специалистами, проводящими техническое обслуживание тракторов (кроме ежесменного, проводимого трактористами-машинистами).

С учетом специфики условий эксплуатации в различных районах страны сложились следующие формы технического обслуживания тракторов, занятых в сельскохозяйственном производстве.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Первая форма ТО — в пунктах технического обслуживания и ремонтных мастерских хозяйств с участием мастеров-наладчиков.

Вторая форма ТО — обслуживание тракторов, и в первую очередь энергонасыщенных, совместными усилиями и средствами колхозов, совхозов и райсель-хозтехники на договорных началах (так называемый кооперативный метод ТО).

Эта форма апробирована в некоторых районах Таджикской ССР и Киргизской ССР, Харьковской, Гомельской, Николаевской, Курской, Кировской областях. Однако при внедрении этой формы необходимо учитывать передовой опыт и своевременно проводить подготовительные мероприятия.

Третья форма ТО — обслуживание и ремонт машин силами и средствами межколхозных объединений механизации и электрификации (опыт Эстонской ССР).

Четвертая форма ТО — предусматривает проведение всего объема работ по техническому обслуживанию, а также по ремонту машинно-тракторного парка силами и средствами райсельхозтехники на основе хозяйственных договоров с колхозами и совхозами.

В этом плане показателен опыт Грузинской ССР и хозяйств Кировской области.

Высокая организация технического обслуживания тракторов — одна из главных задач районных агропромышленных объединений (РАПО). В пределах района РАПО объединяет в своем составе почти все сельскохозяйственные предприятия вне зависимости от их ведомственного подчинения и направляет их деятельность на получение конечного продукта. Руководит советом обычно начальник районного управления сельского хозяйства, один из его заместителей — начальник районного управления Госкомсельхозтех-ники, который несет ответственность и за поддержание тракторов в работоспособном состоянии. Правильный и умелый подход к внедрению РАПО дает положительные результаты, о чем свидетельствует опыт определенных районов страны, например Талсинского района Латвийской ССР. В районе широко развита диспетчерская служба, внедрена автоматическая система управления и т. д.

Пятая форма ТО — это обслуживание заводом — изготовителем, создающим1 в своей структуре специализированное предприятие по техническому обслуживанию.

Следует отметить, что за рубежом эта форма обслуживания, т. е. проведение ТО силами фирм —изготовителей и их филиалов, получила достаточно широкое распространение.

Рассмотренные формы технического обслуживания базируются на общем принципе — общественном разделении труда и строятся на различных степенях кооперирования работ хозяйств со специализированными предприятиями по техническому обслуживанию и ремонту.

Положительно сказывается на обеспечении работоспособности тракторов проведение их предпродажного обслуживания. Суть метода заключается в предпродажной технической подготовке и обслуживании получаемых от заводов-изготовителей тракторов с проверкой соответствия их качества и комплектности техническим условиям и стандартам. Опыт работы в этом направлении (например, Госкомсельхотехники Кабардино-Балкарской АССР) показывает высокую эффективность такой формы обслуживания,

При организации технического обслуживания и ремонта машин определяют и реализуют основные направления научно-технического прогресса на длительную перспективу. Также разрабатывают оптимальную структуру ремонтно-обслуживающих работ, технически обоснованных нормативов и других показателей и характеристик машин, на основе которых создается ремонтная база, планируются трудовые и материальные ресурсы.

Поддержание работоспособности конкретных машин обусловливает необходимость применения операций и процессов их технического обслуживания и ремонта тогда, когда это требуется в зависимости от технического состояния элементов машин. Изменение этого состояния, как известно, носит случайный характер, и достижение предельных значений происходит на разных видах полевых работ.

Чтобы операции ТО и ремонта машин отражали вероятностные процессы изнашивания различных по долговечности элементов, необходимы изыскание и применение новых, более совершенных методов организации их выполнения. Эти методы должны быть основаны на оценке действительной потребности машин в ремонтных воздействиях.

Отсутствие в сельском хозяйстве системы нормирования и контроля показателей эксплуатационной надежности машин, основанной на экономических критериях,— одна из существенных причин низкого уровня организации процессов технического обслуживания и ремонтов. Между тем сложными процессами поддержания и восстановления работоспособности машин можно управлять только с помощью экономически обоснованных нормативов надежности и контроля их текущих значений, изменяющихся по мере наработки машин. В связи с этим необходима разработка специальных методов нормирования и контроля показателей надежности машин.

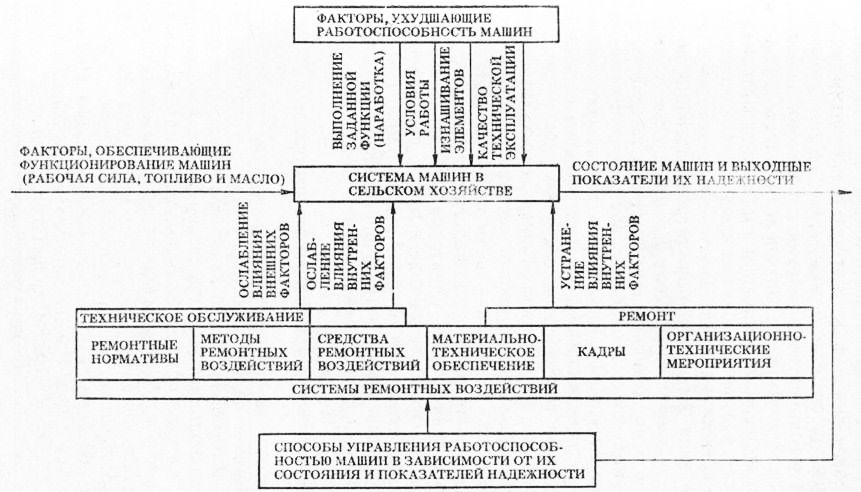

Общая схема разработки инженерно-технических мероприятий по совершенствованию организации технического обслуживания и ремонта машин представлена на рисунке 13. Она представляет собой комплексную систему человек — машина — окружающая среда. Основной блок модели регулирования состояния и показателей надежности представляет система тракторов и сельскохозяйственных машин в виде их исходных образцов. На эту систему действуют факторы, обеспечивающие функционирование машин: рабочая сила; топливо и масла; факторы, изменяющие состояние и работоспособность машин; выполнение заданной функции (наработка); условия работы; изнашивание элементов; качество технической эксплуатации и др. Эти факторы изменяют и выходные показатели надежности, находящиеся в непосредственной зависимости от показателей состояния.

Рис. 13. Схема разработки инженерно-технических мероприятий по совершенствованию организации ТО и ремонта (по С. С. Черепанову).

Значения выходных параметров состояния и надежности машин оценивают с помощью специальных методов с применением определенных критериев. На основе полученных оценок выбирают и реализуют определенные способы управления работоспособностью машин в зависимости от их фактического состояния. Выполнение технического обслуживания и ремонта обеспечивает получение необходимых выходных показателей надежности и работоспособности машин.

Наиболее рациональные методы поддержания и восстановления работоспособности тракторов: ослабление влияния внешних факторов (защита элементов машин); фильтрация топлива и масел, периодическая замена, очистка, утепление радиатора при низких температурах; частичное устранение возникшего влияния внутренних и других факторов.

Обслуживание энергонасыщенных тракторов

В сельскохозяйственном производстве нашей страны применяется большое количество энергонасыщенных тракторов. На перспективу предполагается освоить производство новых тракторов большой мощности и классов тяги от 2 до 8. Эксплуатация таких сложных машин требует пересмотра методов их технического обслуживания.

Несоответствие уровня энерговооруженности и материальной базы технического обслуживания в хозяйствах приводит к существенным отклонениям от требований ТО энергонасыщенных тракторов.

Так, анализ состояния технического обслуживания в колхозах и совхозах, проведенный на примере тракторов Т-150К, эксплуатируемых в хозяйствах Южной зоны УССР, показал, что в реальных условиях эксп-луатацли зачастую не соблюдается периодичность ТО, не выполняются в полном объеме регламентные операции.

Приток в хозяйства энергонасыщенных тракторов потребовал совершенствования и перестройки ремонт-но-обслуживающей базы районного звена. Организация обслуживания этих тракторов в условиях хозяйств требует пересмотра существующих типовых проектов центральных мастерских и мастерских пунктов технического обслуживания (ПТО), бригад и отделений. К тому же создаваемое оборудование (автоматизированные стенды и установки, линии технического обслуживания с набором высокопроизводительного оборудования) можно рационально использовать только на относительно крупных предприятиях, какими явля-оптимизации принят минимум приведенных затрат, связанных с техническим обслуживанием.

Оптимальный радиус обслуживания для ТО-1 изменяется от 25 до 33 км. Учитывая небольшую трудоемкость и незначительную сложность ТО-1, а также небольшие оптимальные радиусы обслуживания, целесообразно проводить это обслуживание в пределах хозяйства или объединения.

Оптимальный радиус для ТО-2 — 55… 100 км, а для ТО-3—70…90 км, что указывает на целесообразность проведения этих видов обслуживания на районных или межрайонных СТОТ.

Имея данные об оптимальных мощностях СТОТ и радиусах их действия для различных плотностей энергонасыщенных тракторов, можно оценить реальную организацию технического обслуживания тракторов на СТОТ и наметить пути ее совершенствования.

В районах с небольшим числом энергонасыщенных тракторов необходимо использовать существующие мастерские общего назначения (МОИ) и свободные площади для создания в них участков и постов ТО и текущего ремонта.

Существенную помощь по внедрению централизованного ТО оказывают разработанные ГОСНИТИ «Рекомендации по организации централизованного обслуживания тракторов К-700, К-701, МТЗ-80».

Комплексное техническое обслуживание

Комплексное техническое обслуживание проводит специализированное звено в составе мастера-диагноста, мастера-наладчика и тракториста-машиниста. Звено работает на специальном посту при центральной ремонтной мастерской, пользуясь стационарным или передвижным оборудованием.

Весь комплекс диагностических работ выполняет мастер-диагност, регулировки проводит мастер-наладчик, а простейшие операции по очистке, мойке, смене масла, подтяжке креплений делает тракторист-машинист.

В хозяйствах с парком 15…20 тракторов ТО-2 и ТО-3 выполняют мастер-наладчик и тракторист-машинист. Диагностирование проводит мастер-диагност с помощью передвижной диагностической установки

КИ-4270А или КИ-5164. При этом все работы, связанные как с диагностированием и прогнозированием остаточного ресурса, так и регулировками, выполняет мастер-наладчик. На долю механизатора по-прежнему остаются очистные и моечные операции, замена масла, подготовка той или другой сборочной единицы к регулировкам. Он также помогает мастеру диагносту проводить совмещенные операции, такие как регулировка клапанов, проверка и установка фаз газораспределения, регулировка угла впрыска топлива и т. д.

Все работы при техническом обслуживании на специализированном посту ведутся под руководством мастера-диагноста.

При ТО-3 одна из основных операций, определяющая последовательность и согласованность работ,— диагностирование мощностных и экономических показателей двигателя. Эта операция целесообразна после осмотра, ослушивания, опробования на ходу и мойки трактора. Если мощность или расход топлива окажутся нарушенными, начинают выявлять неисправности. Для этого снимают и анализируют отпечатки выпускных газов; замеряют температуру этих газов, а также охлаждающей жидкости и масла; определяют уровень вибрации деталей цилиндропоршневой группы; проверяют засоренность и при необходимости промывают воздухоочиститель; проверяют и при необходимости регулируют форсунки на давление, качество и конус распыла топлива; замеряют плотность камер сгорания, плунжерных пар, обратных клапанов; определяют производительность и неравномерность подачи топлива и при необходимости регулируют топливный насос или заменяют новым (отремонтированным). При необходимости проверяют угол впрыска топлива и регулируют его до оптимального предела: замеряют зазоры клапанов механизма газораспределения, упругость клапанных пружин, засоренность фильтров тонкой очистки топлива.

Если мощность и расход топлива при диагностировании будут в пределах допустимых значений, то необходимость в перечисленных операциях отпадает, и дальнейшее обслуживание начинают с проверки качества картерного масла. В случае, если мощность и расход топлива будут восстановлены одной из проведенных операций, например регулировкой форсунок, отпадает необходимость в диагностировании и всех последующих операциях, влияющих на мощность и экономические показатели тракторного двигателя.

Исследования, проведенные в ВИМе, показывают, что хорошо продуманная последовательность работ при диагностировании и обслуживании до 45% снижает производственные операции и вынужденные простои мастеров-диагностов и мастеров-наладчиков. В результате производительность их труда повышается в 1,5…2 раза, загрузка оборудования — в 1,7 раза.

Резервы экономии топлива и масел

Организация технического обслуживания тракторов предусматривает также заправку их топливом и маслами.

Учитывая, что вопросам экономии топлива и масел уделяется большое внимание как в сфере производства, так и в сфере потребления, рассмотрим некоторые причины потерь нефтепродуктов и возможности их предотвращения.

Наиболее вероятные причины потерь топлива: нарушение технического состояния тракторов; нарушение условий и организации использования тракторов; утечки при транспортировании, хранении и заправке. Потери масел наблюдаются при регламентных обслу-живаниях н ремонте двигателя; угаре; утечке из двигателя и гидравлических систем (при заправке гидросистем, нарушении уплотнений, разрывах шлангов, переоборудовании агрегата для смены гндрофициро-ванных прицепных машин); утечке в трансмиссии и ходовой системе трактора и т. д.

Борьба за экономию нефтепродуктов — общегосударственная задача. Кроме экономико-технического значения она имеет и социально-экономическое, так как потери нефтепродуктов приводят к загрязнению окружающей среды. По данным ВИМ, предупреждение потерь только на 1% нефтепродуктов в сельском хозяйстве позволяет сэкономить до 30 млн. руб. в год. Снижение расхода масла только на 1% позволит сэкономить около 2,5 млн. руб. в год. Социальное значение борьбы за уменьшение потерь нефтепродуктов заключается в разработке мероприятий, оказывающих благотворное влияние на улучшение условий труда, обеспечение чистоты и культуры рабочих мест механизаторов.

С целью активизации работ по экономии нефтепродуктов различными органами Министерства сельского хозяйства

СССР выпускаются соответствующие рекомендации по экономии топлив и смазочных материалов, снижению загрязнения нефтепродуктами почвы и водоемов при эксплуатации МТП и др.

Пути экономии нефтепродуктов разнообразные.

Рассмотрим некоторые рекомендации, направленные на выявление резервов экономии топлива и масел.

Сокращение потерь от утечек при транспортировании, хранении и заправке. При приеме, хранении и выдаче топлива необходимо ежедневно проверять исправность резервуаров и тары, своевременно менять прокладки и набивку в запорной арматуре и в соединениях, немедленно устранять неисправность, не наливать нефтепродукты в поврежденную емкость, не переполнять топливом резервуары, плотно закрывать их люки, проверять исправность средств перекачки. Трещины в сварных швах, микротрещины и небольшие отверстия в трубопроводах и резервуарах ликвидируют установкой хомутов или бандажей с применением бензостойких замазок и эпоксидных смол (имеются в специальном наборе ОП-1764).

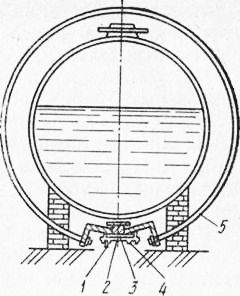

На нефтебазах иногда наблюдается течь нефтепродуктов из цистерн. Замена цистерны и особенно сварочные работы — трудоемкие операции, поскольку сварка на территории нефтебазы запрещена. Устранить течь можно установкой резиновой прокладки (рис. 16) [50]. Прокладку поджимают упорным фланцем. На цистерну устанавливается бандаж.

Рис. 16. Устранение течи цистерны:

1— винт; 2 — шина; 3 — упорный фланец; 4 — прокладка; 5 — бандаж.

Плотность прилегания резиновой прокладки достигается поджатием винта 1 шины 2, которая действует на упорный фланец, а он — на прокладку.

Предупреждает потери при перекачке нефтепродуктов применение современной нефтеарматуры.

Быстроразъемная шаровая муфта 03-3548А предназначена для быстрого герметичного соединения напорного рукава с патрубком приемно-раздаточного стояка, автоцистерны и механизированного заправочного агрегата.

Шаровой кран 03-4568А применяют для быстрого перекрытия трубопровода при выдаче нефтепродуктов. Его устанавливают на наружном фланце при-емо-раздаточной трубы резервуаров с неагрессивными нефтепродуктами.

Мотопомпа МПГ-103 (МПТ-10) служит для перекачивания дизельного топлива, бензина и керосина на центральных нефтескладах колхозов и совхозов, а также для заправки тракторов, комбайнов и других самоходных сельскохозяйственных машин профильтрованным топливом с одновременным учетом количества заправленного топлива в литрах.

Устройство 03-9930А предназначено для перекачки масел и дизельного топлива на стационарных и передвижных средствах технического обслуживания при температуре окружающего воздуха от +5 °С до + 40 °С.

Топливораздаточная установка 03-9936 (контейнерного типа) используется для заправки тракторов дизельным топливом на стационарном посту методом самообслуживания с автоматическим учетом количества отпущенного топлива по каждой машине. Она состоит из контейнера, на котором смонтированы топливораздаточная колонка с фильтром КЭР-40-1 и электрошкаф с кодовым устройством и блоком индивидуальных счетчиков, горизонтального резервуара для дизельного топлива, труб и двух подставок.

Резервуар устанавливают на горизонтальной площадке на металлических подставках и оборудуют необходимой нефтеарматурой.

В комплект установки входят перфоключа для кодового устройства, два огнетушителя и противопожарный щит, .

Установка включается в работу перфоключами, с помощью которых подключают соответствующий индивидуальный счетчик к основному счетному механизму колонки. Первый фиксирует нарастающим итогом количество топлива, отпущенного каждой обслуживаемой машине.

Всего можно обслуживать трактора, номинальная вместимость резервуара 10 м3, цена деления барабана индивидуального счетчика — 1 л. Габариты 9125X2500X3180 мм, масса 2000 кг.

Приемо-раздаточный стояк 03-9721 предназначен для перекачки топлива из автоцистерн в стационарные емкости и выдачи топлива из этих емкостей в цистерны, передвижные заправочные агрегаты и топливные баки машин.

Топливораздаточный кран 03-4382 (савтоматическим отключением) применяют при выдаче топлива в бак трактора, автомобиля, комбайна или самоходного шасси. Устанавливают на раздаточные рукава топливораздаточной колонки и механизированного заправочного агрегата. Характеризуется наличием автоматического устройства, которое при полном заполнении топливного бака в момент перекрытия топливом входного отверстия разгрузочного канала крана автоматически прекращает подачу топлива.

Топливораздаточный кран 03-7592 предназначен для выдачи топлива при заправке тракторов и других сельскохозяйственных самоходных машин. Устанавливают на раздаточные рукава передвижных и стационарных топливораздаточных средств.

Топливораздаточный кран 03-1576 (с автоматическим отключением) предназначен для выдачи дизельного топлива в баки тракторов К-700, К-701 и Т-150К, а также в емкость механизированного заправочного агрегата. Устанавливают на раздаточных рукавах приемо-раздаточного стояка 03-9721 и мотопомп МПГ-10 и МПГ-10Э.

Винтовой кран-счетчик КС-1 используют для заправки автотракторным маслом тракторов, комбайнов и других машин при температуре от +5°С до + 40 °С. Устанавливают на раздаточные рукава передвижных и стационарных заправочных средств. Кран может быть использован для заправки и измерения количества любых жидкостей, не вызывающих коррозионного износа его деталей. Отпущенное количество автотракторных масел учитывается в литрах.

Маслораздаточный кран 03-9991 предназначен для выдачи масел и дизельного топлива на передвижных и стационарных средствах технического обслуживания при температуре от +5 °С до +40 °С.

Установка 03-16350 служит для механизированной выдачи свежего или сбора отработанного масла на СТОТ и ПТО колхозов и совхозов.

Любое оборудование, используемое в нефтехозяй-стве, должно находиться в исправном состоянии. Поэтому необходимо внедрять в хозяйствах планово-предупредительную систему технического обслуживания нефтеоборудования, которая состоит из трех видов: ежедневное, периодическое и сезонное.

Сокращение потерь нефтепродуктов от испарения. К наиболее эффективным методам снижения таких потерь можно отнести: уменьшение объема и снижение колебаний температуры газового пространства резервуаров и хранение под избыточным давлением.

Для предотвращения потерь нефтепродуктов от испарения при хранении необходимо использовать герметично закрытые резервуары с «дыхательными» клапанами, работающими при повышенном давлении.

«Дыхательный» клапан 03-23802 предназначен для автоматического поддержания давления в газовом пространстве горизонтальных резервуаров, транспортных цистерн и механизированных заправочных агрегатов.

Использование клапана предохраняет резервуары от разрушения и снижает потери нефтепродуктов в результате испарения.

Для уменьшения колебаний температуры газового пространства применяют окраску резервуаров в светлые тона, сооружают защитные экраны, проводят орошение оболочки резервуаров водой, выполняют тепловую изоляцию, применяют подземное размещение резервуаров.

Основной путь сокращения расхода моторных масел— уменьшение их расхода на регламентные замены, доливы (угар и утечки), на нерегламентные (преждевременные) замены и техническое обслуживание.

Для большинства двигателей срок смены масла установлен 240 моточасов, что составляет долю расхода масла на замену 25…35% от общего расхода масла для новых двигателей и 15…20% —Для бывших в эксплуатации.

Учеными постоянно проводятся исследования по изысканию возможности увеличения периодичности замены масла. Так, с целью проверки возможности смены масла через 480 моточасов вместо 240 моточасов еще в 1975 и 1976 гг. в 16 хозяйствах восьми районов страны, относящихся к южной и средней климатическим зонам, велись наблюдения за 653 тракторами разных марок с двигателями средней форси-ровки. Со сроками эксплуатации до начала исследований: 10 лет—12%; от 4 до 9 лет — 64% и менее 3 лет — остальные. Наработка на один трактор находилась в пределах 325…1595 га условной пахоты, расход топлива от 3468 до 10264 кг в год, а расход моторного масла на двигатель—1,9…3,2% к расходу топлива. Расход масла на доливы (из-за угара) составил 1,8…2,7% к расходу топлива.

В результате установлено, что через 480 моточасов состояние, загрязненность, износ деталей двигателей существенно не отличаются от значений этих показателей при смене масла через 240 моточасов; изменение физико-химических показателей масел аналогично данным, полученным при эксплуатационных исследованиях и испытаниях, экономия моторного масла на 1га условной пахоты составила на замену 25…50%, в целом на двигатель — 8…23%; расходы на смазочные материалы при пахоте 1 у. э. га снизились на 0,007… 0,209 руб.

Таким образом, тракторные двигатели средней форсировки как новые, так и с истекшим гарантийным сроком и после капитального ремонта могут надежно работать на маслах групп В2 и Г2 с увеличенным до 480 моточасов сроком смены масла при обязательном применении дизельного топлива с содержанием серы не более 0,5%.

Опытное внедрение увеличенного до 480 моточасов срока службы моторных масел проводится с 1980… 1982 гг. на Украине, в Литве, Эстонии, Белоруссии,

Краснодарском крае и Казахстане. После обобщения результатов опытного внедрения будут даны практические советы.

Работы, проводимые под руководством профессора Г. П. Лышко, позволили повысить эксплуатационные свойства моторных масел путем предварительной обработки их ультразвуком или гамма-излучением. При этих воздействиях повышаются противоиз-носные и противонагарные свойства моторных масел, что позволяет увеличить время их работы в 2,5…3 раза с доведением до сезонного срока замены. При этом одновременно снижается износ деталей двигателей на 20…30 % и расход масла на 16…22 % (при эксплуатации тракторов Т-25, Т-40АМ, МТЗ-50, Т-54В, Т-74).

Годовой экономический эффект от применения улучшенных такими технологическими приемами масел, складывающийся из увеличения межремонтной наработки двигателей и времени работы масла, снижения расхода масла и затрат на техническое обслуживание смазочной системы, по сравнению с обычными составляет около 30…45 руб. на один трактор.

Основное мероприятие в решении проблемы снижения расхода масел — уменьшение их расхода на угар, который составляет до 80% общего расхода масла двигателями.

При часовом расходе топлива, близком к предельным значениям, до выяснения и устранения причин угара работать на тракторе запрещается.

Основные причины повышенного расхода масла на угар:

— увеличенные зазоры в сопряжениях цилиндро-поршневой группы;

— повышенный уровень масла в картере двигателя;

— нарушение теплового режима работы двигателя из-за неисправностей отдельных сборочных единиц и деталей, нарушения регулировок;

— образование накипи в системе охлаждения,

В процессе технического обслуживания воздухоочистителей предусматривается смачивание кассет небольшим количеством масла, либо доливка его в поддон. Если для этих целей применять отработанные масла, то на этой операции можно сэкономить до 50 кг свежего моторного масла.

Проведенные ВИМом исследования по целесообразности и необходимости промывки смазочной системы двигателей тракторов при замене масел показали, что при применении масел группы В2 и Г2, обладающих хорошими моющими и диспергирующими свойствами, износ и загрязненность деталей двигателя, количество отложений на роторах центрифуг, характер изменения физико-химических показателей масла практически одинаковы у тракторов, работающих как с промывкой, так и без промывки смазочной системы. Поэтому промывки двигателей в таких случаях проводить нецелесообразно. Это позволяет сэкономить моющие жидкости, в качестве которых рекомендуется применять либо индустриальное масло 20, либо смесь, состоящую из моторного масла и дизельного топлива в определенной пропорции.

Предупредить утечку масла через уплотнение двигателя можно своевременно подтяжкой соединений или сменой прокладок.

При эксплуатации гидравлических систем снизить потери масла можно;

— заправкой или дозаправкой при опущенных навесных или полунавесных машинах и контроле уровня заливаемого масла, так как в случае заправки масла под самый верхний уровень бака при резком опускании машин происходит его выбрасывание. При этом теряется 0,5…0,8 кг масла;

— уменьшением вероятности разрыва шлангов. Для этого не следует допускать натяжения и перекручивания шлангов высокого давления; следить, чтобы радиус изгиба шланга у штуцера был не менее восьмикратного его наружного диаметра, т. е. не менее 180…220 мм; подсоединить дополнительный шланг, если по условиям монтажа длина шланга окажется недостаточной; своевременно проверять и регулировать предохранительные устройства и автоматы возврата золотников;

— правильным разъединением шлангов гидравлической системы при отсутствии соединительных и запорных устройств. Для этого необходимо: заглушить двигатель или выключить насос; подставить чистую емкость к месту разъединения шлангов; рукоятку распределителя поставить в положение «Нейтраль»; осторожно ослабить и разъединить шланги, спуская масло в тару; закрыть разъединенные концы маслопроводов заглушками и приступить к демонтажу следующего соединения.

Снижение расхода трансмиссионных масел. Один из резервов — применение всесезонного масла, которое по эксплуатационным свойствам можно использовать как летом, так и зимой, поэтому его заменять следует только при ремонте трансмиссии.

В картеры трансмиссии и ходовой части не следует заливать дорогостоящие моторные масла группы В и Г, а вместо них применять либо специальные трансмиссионные масла, либо дешевые моторные масла группы Б.

Для снижения потерь масла и предохранения их от загрязнения рекомендуется в ремонтных мастерских и ПТО организовать пункты заправки, снабженные установками для централизованных смазываний и заправки машин или маслораздаточными колонками. Сборочные единицы и агрегаты машин следует заправлять с помощью мерной посуды, которую хранят в металлическом шкафу или ящике. После каждой заправки инвентарь помещают в шкаф или ящик, который должен быть всегда закрыт. Масла, оставшиеся в посуде после заправки, немедленно используют для заправки других машин или сливают в плотно закрываемые емкости (для повторного использования) .

Резервом экономии топлива и масел может быть соблюдение установленных норм расхода при обкатке тракторов и доставке их в хозяйства своим ходом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Опыт организации и технического обслуживания тракторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы