Строй-Техника.ру

Строительные машины и оборудование, справочник

Оценка условий технической эксплуатации тракторов

Вопросы обеспечения работоспособности тракторов на любом этапе их эксплуатации в значительной степени зависят от правильной оценки средств и действий, определяющих на данный момент состояние самих условий эксплуатации, а также условий или уровень технического обеспечения эксплуатации.

Как известно, главное в этих условиях — состояние технического обслуживания, ремонтной базы, качества очистки и заправки маслами и топливом; качество хранения тракторов; степень подготовки персонала, обслуживающего технику.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На работоспособность тракторов в процессе эксплуатации существенно влияют: нарушения периодичности операций ТО или полнота их выполнения; ремонт без специальных приспособлений или место его проведения; применение сортов масел, не рекомендованных инструкцией, или применение загрязненного масла и др.

Эти вопросы требуют не только качественного, но и количественного анализа, т. е. требуется количественная оценка факторов, влияющих на работоспособность составных частей и сборочных единиц трактора.

Возможность качественной и количественной оценок уровня технической эксплуатации тракторов позволит более правильно и целенаправленно выбрать необходимый вид профилактического воздействия и определить оптимальные пути его выполнения.

Делаются попытки оценить влияние условий эксплуатации на надежность тракторов. Например, предполагается, что трактор в процессе эксплуатации находится под воздействием непрерывно изменяющихся как внутренних, так и внешних факторов. Число внешних факторов принято равным шести *. Допустимое число внешних факторов для различных условий эксплуатации тракторов, получают в виде

Расчеты общего числа внешних факторов, выполненные по предложенной формуле (в частности отклонений от правил эксплуатации и ТО тракторов в реальных условиях эксплуатации), показывают, что при b>4 резко ухудшается надежность работы агрегатов. Такой подход дает возможность получить общую оценку влияния числа внешних факторов на эксплуатационную надежность трактора, однако не отражает степени влияния каждого из них и не учитывает их взаимного влияния.

Кроме того, из-за сложности проводимых расчетов применение этого метода в практике эксплуатации тракторов имеет определенные трудности.

С целью практического применения методов оценки технической эксплуатации тракторов ТЭТ предлагается оценка по совокупности организационно-технических факторов, формализованных через частные и обобщенный показатели.

Частные и обобщенные показатели. Уровень технической эксплуатации тракторов оценивают в два этапа.

Первый — оценка уровня через частные показатели, которую проводят по каждому фактору в отдельности.

Второй — оценка по обобщенному или комплексному показателю (по всем факторам в целом).

Высокий уровень соответствует состоянию, когда выполняются все условия, обеспечивающие соблюдение требований инструкций по эксплуатации тракторов. Остальные три уровня принимают для состояний, имеющих отклонения различной степени от высокого уровня эксплуатации.

Безусловно, не все факторы оказывают одинаковое воздействие на состояние технической эксплуатации тракторов. Установить полноту номенклатуры выбранных факторов, а также оценить значимость каждого из них (с целью отсеивания малозначимых) позволяет применение метода экспертных оценок. С этой целью разрабатывают специальные опросные листы, в которых все факторы, характеризующие ТЭТ, представляют в виде обобщенных и определяющих.

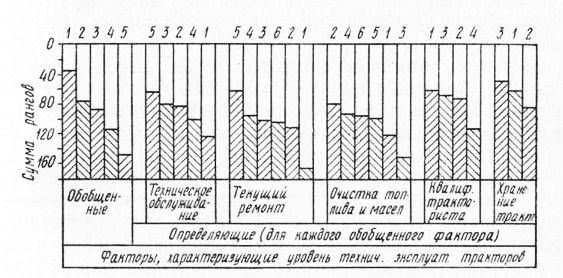

При заполнении опросного листа эксперту требуется проранжировать по значимости обобщенные, а затем и определяющие факторы (для каждого обобщенного); при необходимости дополнить неучтенными факторами и проранжировать их. Для выполнения данной работы в состав экспертов включают специалистов ведущих научно-исследовательских институтов, главных инженеров ряда хозяйств и др. Для анализа используют опросные листы, заполненные только специалистами со стажем работы в области эксплуатации и ремонта техники не менее 5 лет. Результаты анализа опросных листов в виде диаграммы ранжирования представлены на рисунке 21.

Рис. 21. Диаграмма ранжирования факторов:

обобщенные факторы: 1 — ТО; 2 — TP; 3 — KT; 4 — OTM; 5 — XT: техническое обслуживание: 1 — наличие передвижных средств ТО; 2 — состав исполнителей и наличие оборудования для ТО; 3 — выполнение номенклатуры операций ТО; 4 — применение диагностирования; 5 — соблюдение сроков проведения ТО-1, TO-2. TO-3 и СТО; текущий ремонт: 1 — наличие передвижных ремонтных средств; 2 — постановка тракторов на капитальный ремонт; 3 — вид применяемых запасных частей; 4 — состав исполнителей TP; 5 — ремонтная база; 6 — контроль качества ремонта; очистка топлива и масел: 1 — способ забора топлива из емкостей; 2 — отстой топлива; 3 — способ транспортировки топлива; 4 — контроль качества нефтепродуктов; 5 — фильтрация масел при заправке; 6 — фильтрация топлива при заправке; квалификация тракториста: 1 — классность трактористов; 2 — средний стаж; 3 — профессиональная подготовка; 4 — общеобразовательная подготовка; хранение тракторов: 1 — место хранения; 2 — состав исполнителей постановки на хранение; 3 — соблюдение правил хранения.

Степень влияния фактора определяется суммой рангов, которую дали ему эксперты.

Данное исследование позволяет выявить факторы, наиболее существенно характеризующие ТЭТ, и возможность уменьшения в дальнейших исследованиях и разработках по ТЭТ числа рассматриваемых факторов за счет исключения малозначимых.

При определении показателя уровня ТЭТ наибольшая сложность заключается в количественной оценке факторов, так как каждый из них имеет свой физический смысл, свою размерность. Решение этой задачи строгими математическими методами затруднительно вследствие чрезвычайного разнообразия и большого числа факторов и их сочетаний, что делает фактически невозможным сбор необходимой информации и проведение соответствующих расчетов. Один из наиболее удобных способов получения количественных значений факторов — обобщенная функция желательности Харрингтона [61, 62]. В основе ее построения лежит идея преобразования натуральных значений частных факторов в безразмерную шкалу желательности или предпочтительности.

Шкала желательности относится к психофизическим шкалам. Ее назначение — установление соответствия между физическими и психологическими параметрами. Возникла она в результате наблюдений за реальными решениями экспериментаторов.

Из анализа факторов выявлено, что ТЭТ можно оценивать по четырем уровням: высокому, среднему, низкому и очень низкому.

Реальный уровень эксплуатации тракторов в хозяйствах. Пример расчета обобщенного показателя.

Уровень технической эксплуатации тракторов (ТЭТ) оценивают в определенной последовательности.

Определение качественного состояния уровня, наиболее близкое фактическому состоянию,заносят в графу уровня технической эксплуатации, а в соседнюю (справа) графу заносят оперативные значения, соответствующие данному качественному состоянию.

При сравнительной оценке уровня технической Эксплуатации тракторов конкретных марок, группы тракторов, эксплуатирующихся в пределах хозяйства, или аналогичных тракторов, но эксплуатирующихся в сравниваемых хозяйствах, частные и обобщенный показатели рассчитывают по каждому трактору с последующим усреднением показателей.

При сравнительной оценке вначале анализируют состояние уровня технической эксплуатации (в различных районах, областях, зонах) по каждому хозяйству района, затем эти данные усредняются по району в целом. Усреднением данных по районам получают показатели для области и т. д.

В зависимости от диапазона возможных значений, в который попадают рассчитанные показатели уровня технической эксплуатации тракторов, делают соответствующие заключения о качественном значении уровня технической эксплуатации тракторов.

При сборе информации о технической эксплуатации тракторов следует учитывать некоторые особенности.

Сведения о качестве технического обслуживания собирают посредством изучения плановой и отчетной документации, опроса тракториста и ответственных технических работников хозяйств, выборочной проверки отдельных сборочных единиц и агрегатов.

Соблюдение сроков проведения ТО-1, ТО-2, ТО-3, СТО устанавливают:

— изучением системы постановки тракторов на ТО и степени ее функционирования;

— изучением графика выполнения ТО (за последние 1 …1,5 года);

— выявлением по данным бухгалтерии хозяйства времени и затрат, отнесенных на проведение ТО;

— опросом тракториста, бригадира, механика, инженера или других специалистов, участвующих в той или иной мере в обслуживании тракторов.

Выполнение перечня работ ТО определяют:

— наличием акта на проведение обкатки трактора или соответствующей записи в паспорте на трактор;

— выборочной проверкой состояния сборочных единиц и агрегатов, которые должны были подвергаться обслуживанию;

— опросом (по каждой из операций) тракториста или лиц, участвующих в выполнении ТО с указанием обслуживающей сборочной единицы на тракторе.

Состав исполнителей, наличие оборудования для ТО устанавливают:

— изучением сложившейся практики проведения ТО в хозяйстве и наличием подтверждающих документов;

— изучением бухгалтерских данных о количестве и возрасте имеющегося оборудования для ТО;

— фактическим техническим состоянием числящегося оборудования для проведения ТО.

Сведения о текущем ремонте выявляют в основном посредством изучения соответствующей документации.

Состояние ремонтной базы устанавливают:

— типом мастерской хозяйства;

— числящимся (по бухгалтерским данным) ремонтным оборудованием и его техническим состоянием;

— соответствием номенклатуры оборудования типовому перечню.

Состав исполнителей определяют:

— наличием соответствующих подтверждающих документов;

— опросом тракториста и ответственных технических специалистов.

Качество запасных частей устанавливают;

— изучением документов складского учета;

— выявлением источника поступления запасных частей на склад хозяйства;

— выборочным осмотром отремонтированного трактора с уточнением вида установленной запасной части.

Степень контроля качества ремонта и систему постановки тракторов в капитальный ремонт определяют:

— наличием актов доремонтного и послеремонт-ного диагностирования;

— наличием соответствующего диагностического оборудования и степенью его готовности к применению;

— наличием специалистов-диагностов и беседой с ними.

Степень очистки топлива и масел устанавливают изучением типа нефтехозяйства и его фактической оснащенностью, наличием соответствующих документов, подтверждающих проведение контроля качества нефтепродуктов. Сортамент применяемых масел и периоды его поставки уточняют по данным бухгалтерского учета и наличием масел на момент проверки.

Квалификацию трактористов определяют в результате изучения документов отдела кадров.

Сведения о хранении тракторов собирают, осматривая места хранения, выявляя степень их оснащенности, опрашивая трактористов.

Соблюдение правил хранения устанавливают:

— наличием мест подготовки тракторов к хранению и соответствующего оборудования;

— наличием различных материалов для консервации и приспособлений для герметизации;

— изучением документов, подтверждающих факт хранения тракторов;

— опросом тракториста или других механизаторов, участвующих в постановке тракторов на хранение.

Рассмотрим изложенную методику на примере эксплуатации тракторов Т-150К в колхозе им. Н. К. Крупской Кромского района Орловской области.

Таким образом, применение описанной методики оценки уровня технической эксплуатации тракторов дает возможность определить наиболее оптимальные направления, на которых следует концентрировать усилие инженерно-технических служб хозяйств для получения эффективных результатов.

В результате обработки экспериментальных данных группы хозяйств Южной зоны Украины установлено, что распределения случайных величин, характеризующих уровень ТО, TP, ОТМ и КТ, описывается логарифмически-нормальным законом.

Как видно из таблицы 34, только фактор, характеризующий квалификацию трактористов, соответствует среднему уровню эксплуатации. Остальные же факторы, характеризующие соответственно уровень ТО, TP и ОТМ, находятся на низком уровне.

Достаточно высокое значение фактора, характеризующего квалификацию трактористов по отношению к остальным факторам, достигнуто за счет высокой классности трактористов (80% механизаторов — трактористы I и II классов). Следует отметить, что 50% трактористов окончили технические училища, 36,7 % обучались на учебно-курсовых комбинатах (курсах), организуемых при районных объединениях Госком-сельхозтехники СССР. Остальные (13,3 %) обучались в хозяйствах.

Основной контингент (33,3%) трактористов имеют стаж работы по специальности от 5 до 10 лет, 26,7%—от 11 до 15 лет, 23,3%—меньше 5 лет и только 16,7 % —свыше 15 лет,

Из всех факторов, характеризующихся низким уровнем эксплуатации (ТО, TP, ОТМ), самое низкое значение (0,4) имеет фактор, характеризующий качество очистки топлива и масел (ОТМ).

Фактор, существенно влияющий на ТЭТ,— качество проведения текущего ремонта. Для этого в хозяйствах строят типовые ремонтные мастерские. Однако на сегодняшний день эти мастерские практически не обеспечены необходимым технологическим оборудованием и приспособлениями, с помощью которых можно было бы правильно и с высоким качеством организовать ремонт и, в первую очередь, по устранению сложных отказов. В 47,4 % хозяйств функционируют приспособленные мастерские, имеющие единичное станочное оборудование, грузоподъемные средства, отдельные стенды (для проверки топливной аппаратуры, проверки электрооборудования, обкатки двигателей и др.). Многие хозяйства (48,7%) имеют приспособленные мастерские (помещения), но они практически не обеспечены оборудованием, не считая простейшего (сварочное, кузнечное отделение, токарный станок и пр.). И только 6% хозяйств располагают типовыми мастерскими. Естественно, что при такой ремонтной базе в хозяйствах практически не решены вопросы контроля качества ремонта. Только в 15,2% хозяйств регулярно применяется послере-монтное диагностирование, а в 18,2%—частичное.

На сравнительно низком уровне также система постановки тракторов в капитальный ремонт. Только в 27,3% случаев применяется диагностирование для определения потребности в капитальном ремонте.

Относительно неплохо решается вопрос с улучшением качества применяемых запасных частей. Почти в 54,5% хозяйств применяются запчасти (сборочные единицы, агрегаты) из обменного фонда, более 50% которых отремонтировано на специализированных ремонтных предприятиях. В 15,2% хозяйств более половины применяемых запасных частей новые, т. е. необходимо обеспечить только удобную замену их на тракторе. Здесь важна степень приспособленности составных частей и сборочных единиц трактора к устранению отказов (текущему ремонту).

Быстрая и качественная замена отказавшей детали, составной части или сборочной единицы в значительной степени зависит также и от состава исполнителей, производящих ремонт. В 24,2 % хозяйств ремонт производится трактористами под контролем квалифицированных работников; наиболее часто — тракторист со слесарем (54,5%) или с неквалифицированным помощником (21,2%).

Невысокий уровень факторов, рассмотренных в хозяйствах, свидетельствует о необеспеченности в полном объеме ТО тракторов. Следует отметить, что в этом направлении сделаны определенные положительные шаги, один из которых — включение в состав исполнителей по проведению технических обслуживаний тракторов специальных бригад объединений Гос-комсельхозтехники СССР. Причем ТО может проводиться как на самих предприятиях, так и на местах в хозяйствах. Такая практика принята, например, в хозяйствах Беляевского района Одесской области.

Следовательно, повышение уровня технической эксплуатации в первую очередь зависит от состояния уровня составляющих его факторов.

Обеспечение работоспособности тракторов

Качество технического обслуживания (ТО) тракторов зависит прежде всего от соблюдения сроков технического обслуживания, выполнения номенклатуры операций, состава исполнителей и применяемого при проведении ТО оборудования.

В практике эксплуатации постановка тракторов на ТО проводится двумя путями. Первый — когда обслуживание тракторов выполняют в строгом соответствии с планом-графиком, т. е. по истечении определенного периода наработки тракторист останавливает трактор для проведения того или иного вида обслуживания. К сожалению, этот путь постановки на ТО не всегда контролируется, нередко нормативные сроки не совпадают с фактическими. Второй (наиболее прогрессивный вид постановки тракторов на ТО) — принудительный, выражающийся в виде ограничений на выдачу топлива. На практике это выглядит в виде ограничения выдачи талонов, жетонов, ведения лимитно-заборных книжек. На каждый трактор выдают лимиты топлива до ТО-1. Исчерпание выданных лимитов топлива фиксируют с момента окончания талонов, жетонов или отметки в лимитно-заборных книжках.

Последующие лимиты на дизельное топливо выдают только после отметки о выполнении операций требуемого вида ТО. Принудительная постановка тракторов на ТО также не исключает применения планов-графиков.

Для тракторов К-700, К-701, Т-150К разработаны и выпущены сервисные книжки, в которых даны правила пользования книжкой, общие сведения о тракторе, таблица смазывания трактора, основные данные по регулировке составных частей, перечень работ ЕТО, перечень талонов сервисной книжки, талоны на ТО, форма плана-графика ТО.

Качественному проведению ТО способствует применение ряда приспособлений.

Приспособление ОР-9959 для зачистки клемм стартерных аккумуляторных батарей и наконечников проводов при техническом обслуживании. Его можно использовать на стационарных и передвижных средствах технического обслуживания машинно-тракторного парка. Приспособление представляет собой литую крестообразную конструкцию с пятью наконечниками, которые служат рабочими органами. Выводные клеммы батарей от окислов очищают надеванием на них соответствующего наконечника с пружинной фрезой и поворачиванием приспособления по ходу часовой стрелки на 2…3 оборота. Пробки батарей аккумуляторов отворачивают соответствующими торцевыми ключами.

Приспособление — переносное, масса 0,3 кг. Габариты 118X98X78 мм.

Трактор, прошедший техническое обслуживание, должен удовлетворять следующим требованиям:

— быть чистым;

— наружные крепления подтянуты;

— неисправности в составных частях отсутствуют;

— подтекания охлаждающей жидкости, масла, топлива, электролита отсутствуют;

— перечень фактически выполненных работ соответствует перечню работ данного вида обслуживания;

— составные части трактора работоспособны;

— диагностические параметры, указанные в типовом перечне работ технического обслуживания, находятся в пределах допусков, установленных для параметров регулируемых составных частей трактора.

При контроле качества технического обслуживания можно руководствоваться последовательностью, изложенной в соответствующих правилах проверки органами Госсельтехнадзора СССР качества выполнения технического обслуживания тракторов, комбайнов и других сельскохозяйственных машин.

В правилах изложена последовательность контроля работоспособности трактора и качества выполнения основных работ технического обслуживания.

Качество текущего ремонта (TP). Отремонтированные тракторы и двигатели должны отвечать следующим условиям.

По основным системам тракторов:

— нормальный свободный ход рулевого колеса, педалей и рычагов управления;

— работоспособность осветительной аппаратуры и систем сигнализации;

— надежность тормозов на уклоне;

— работоспособность сцепления (легкость выключения и при этом плавное трогание трактора с места);

— переключение всех передач при выключенном сцеплении без заеданий;

— отсутствие резкого стука и неравномерный шум в шестернях трансмиссии;

— прямолинейность движения (для гусеничных тракторов);

— способность поворачиваться на твердом грунте на 360° на первой и второй передачах или плавно поворачивать у тракторов с планетарными механизмами поворота и отсутствием при повороте рывков со стуками в поворотном механизме;

— работоспособность механизма блокировки ведущих колес;

— включение и выключение ВОМ;

— невозможность протекания и каплеобразования воды, масла и топлива через прокладки, сальники, заливные и спускные пробки в соединениях трубопроводов и шлангов, а также подсос воздуха в сочленениях патрубков, соединяющих воздухоочиститель с двигателем;

— работоспособность гидравлической системы под нагрузкой на оси подвеса (в том числе: требуемое время подъема от подвески в транспортное положение и опускание в рабочее, транспортная усадка).

По двигателю:

— укомплектованность составных частей и сборочных единиц, предусмотренная нормативно-технической документацией;

— качество лакокрасочных покрытий и консервации;

— надежность крепления составных частей и сборочных единиц и качество затяжки крепежа;

— легкий пуск двигателя;

— работоспособность приборов давления масла и температуры воды;

— устойчивая работа на всех режимах;

— удовлетворение мощностных и топливных характеристик требованиям технической документации на ремонт;

— удовлетворительное состояние поверхностей зеркала цилиндров, шеек коленчатого вала, кулачков и шеек распределительного вала, вкладышей;

— соответствие требованиям технической документации размеров деталей по наиболее важным параметрам.

Кроме того, отремонтированные тракторы должны отвечать требованиям по:

— качеству сборки и подгонки деталей и сборочных единиц;

— надежности крепления сборочных единиц и деталей;

— наличию масла и смазки в емкостях и смазываемых местах;

— качеству выполнения сварных швов;

— соответствию «Единым требованиям к конструкции тракторов и сельскохозяйственных машин по безопасности и гигиене труда»;

— отсутствию видимых повреждений или некачественно выполненной окраски, обивки и т. д.;

— отсутствию неокрашенных, незаконсервирован-ных поверхностей, следов коррозии, наличию остеклений, окантовок, уплотнений и т. д.;

— отсутствию в местах сварки видимых трещин, пропусков, непроваров, прожогов, свищей, шлаковых включений;

— соответствию регулировок требованиям действующей нормативно-технической документации на ремонт проверяемого изделия и его составных частей;

— отклонению поверхностей валов и отверстий от правильной геометрической формы (овальность, огранка, эксцентричность, конусность, бочкообразность, вогнутость и т. п.);

— отклонению поверхностей от плоскостности, параллельности и перпендикулярности;

— качеству термической обработки деталей;

— отсутствию на поверхности деталей заусенцев, задиров, заминов, ожогов, следов дробления и других механических повреждений.

Один из основных факторов, обеспечивающих качество текущего ремонта,— наличие и состояние развитой ремонтной базы хозяйств и ремонтных предприятий объединений Госкомсельхозтехники СССР. Можно говорить о трех основных направлениях оснащения ремонтной базы хозяйств, а именно: оснащение оборудованием для разборки и сборки составных частей и сборочных единиц тракторов, оснащение измерительным и контролирующим оборудованием и оснащение оборудованием для испытаний и обкатки отремонтированных изделий.

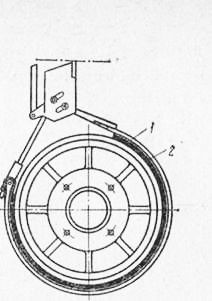

Оборудование для разборки и сборки составных частей и сборочных единиц тракторов. Стенд ОР-20409 для демонтажа и монтажа шин колес. Предназначен для механизации процессов демонтажа и монтажа шин с глубокого обода колесных тракторов класса тяги до 2, сельхозмашин и легковых автомобилей. Его можно использовать для демонтажа и монтажа шин с плоского обода автомобилей ГАЗ-5Э и ЗИЛ-130 на специализированных ремонтных предприятиях и станциях технического обслуживания Госкомсельхозтехники, а также в мастерских совхозов и колхозов. Использование стенда обеспечивает полную механизацию раз-боро-сборочных операций, а вертикальное положение ремонтируемого колеса в сравнении с аналогами создает удобство в работе с колесами больших диаметров. Управление рабочими органами стенда вынесено на лицевую панель тумбы. На стенде можно ремонтировать колеса с размерами ободьев: 170-406, 180-406, 200-508, 210-508, 240-813, 330-965, 400-965 и 420-762. Производительность стенда — 80 шин за смену. Габариты стенда 1900X1420X1160 мм, масса 850 кг. Обслуживает стенд один оператор. Экономический эффект внедрения стенда составляет около 2630 руб. в год.

Приспособление ОПТ-9931 предназначено для снятия, установки и транспортирования колес большого диаметра тракторов класса тяги от 3 до 5 на ПТО машинно-тракторного парка, в центральных ремонтных мастерских (ЦРМ) хозяйств и на СТОТ. Габариты 1450X1458X1200 мм, масса 175 кг. Экономический эффект применения приспособления составляет около 130 руб. в год.

Приспособление ОР-9986 для отрыва борта покрышки от обода колеса предназначено для демонтажа шин тракторов класса тяги от 0,6 до 1,4. Максимальный диаметр демонтируемых шин 1067 мм. Габариты приспособления 500X160X100 мм, масса 9,4 кг.

Стенд ОРГ-9956 для раскатки колесных тракторов. Предназначен для колесных тракторов класса тяги от 0,6 до 1,4 при текущем ремонте, а также для устранения аварийных неисправностей в полевых условиях. Габариты стенда 2138X500X540 мм, масса 92 кг.

Козловой кран ОПТ-1135Д предназначен для снятия и установки сборочных единиц и агрегатов тракторов, комбайнов и автомобилей на открытых площадках с твердым грунтом, а также для выполнения других погрузочно-разгрузочных работ. Грузоподъемность 3 т. Наибольшая высота подъема 3 м. Габариты 3224X2200X3798 мм, масса 512 кг.

Гидравлический гаражный домкрат П-304 (426 М) предназначен для подъема передних или задних мостов тракторов и автомобилей при их техническом обслуживании и ремонте. Грузоподъемность 6 т, минимальная высота подхвата 165 мм, максимальная-^ 600 мм. Габариты 1505X1185X533 мм, масса 140 кг.

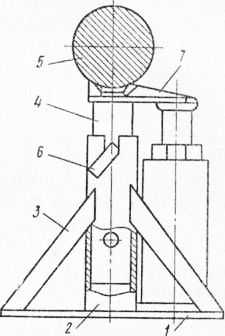

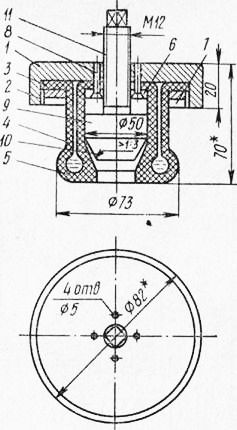

При ремонте тракторов можно использовать универсальные подставки. Подставка (рис. 22) состоит из опорной плиты, стойки с раскосами, штока и V-образной головки для опоры под цилиндрические поверхности. Для плоских поверхностей на головку накладывают пластину или деревянный брусок. На стойке выполнен паз, который фиксирует палец, и упорная пластина. Высота подставки регулируется выдвижением штока в пределах от 370 до 600 мм. Максимальная нагрузка на подставку 3…4 т.

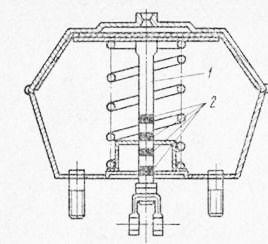

Стенд ОР-6380 для разборки и сборки коробки передач трактора Т-150К предназначен для станций технического обслуживания и предприятий по ремонту энергонасыщенных тракторов. Габариты 1500X X1260X1200 мм, масса 350 кг.

Комплект ОР-16309 предназначен для текущего ремонта фильтров грубой и тонкой очистки на СТОТ и ремонтных предприятиях Госкомсельхозтехники. Комплект состоит из двух несвязанных сборочных единиц: верстака и ванны. В качестве моющей жидкости применяют керосин. Максимальные габариты очищаемых деталей 110X200X250 мм. Габариты комплекта (не более): верстака — 820×950X1250 мм, ванны — 700X950X1250 мм. Масса комплекта не более 270 кг. Экономическая эффективность внедрения комплекта составляет около 230 руб. в год.

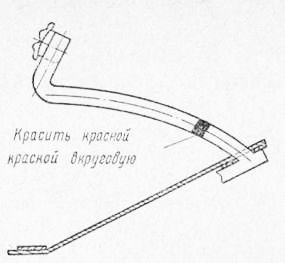

Комплект ОР-16325 предназначен для ремонта трубопроводов высокого давления топливной аппаратуры дизелей тракторов и комбайнов при температуре окружающего воздуха от +10 до +35 °С и влажности до 80 %. Диаметры ремонтируемых трубопроводов: наружный —7 мм, внутренний —2 мм. Радиусы гибких трубопроводов 15…80 мм. Габариты (не более): приспособления для правки — 530Х170Х X1000 мм, стенда —560X570X1600 мм. Масса комплекта 400 кг. Экономическая эффективность внедрения комплекта около 260 руб. в год.

Рис. 22. Подставка:

1 — опорная плита; 2 — стойка; 3 — раскосы; 4 — шток; 5 — V-образная головка; 6 — фиксирующий палец; 7 — упорная пластина.

Измерительное и контролирующее оборудование. Автопередвижная мастерская МПР-9989 предназначена для дефектации сборочных единиц сельскохозяйственных машин. Мастерская смонтирована на шасси автомобиля ГАЗ-5ЭА. Она представляет собой технологический участок, оснащенный необходимыми контрольно-измерительными инструментами и приспособлениями для дефектации. Применение мастерской повышает производительность труда на 15…20 %, обеспечивает экономию запасных частей и ремонтных материалов, значительно повышает уровень организации дефектации и ремонта сельскохозяйственных машин.

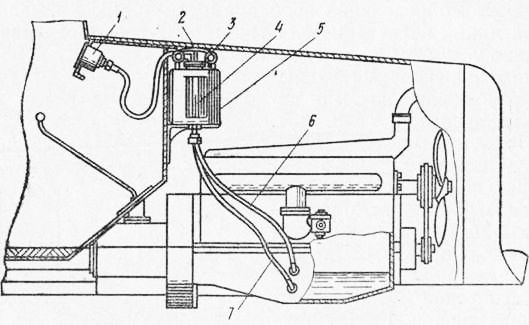

Оборудование для испытаний и обкатки отремонтированных изделий. Стенд КИ-4815 М предназначен для испытания и регулировки агрегатов гидроприводов тракторов, комбайнов, экскаваторов и сельскохозяйственных машин при техническом обслуживании и ремонте. На нем испытывают и регулируют гидроагрегаты высокой производительности (насосы НШ-46, НШ-50, НШ-67, НШ-100; распределитель Р-150). Стенд стационарный, укомплектован необходимыми приспособлениями и принадлежностями для установки и испытания гидроагрегатов. Габариты 1640X875X1650 мм, масса 850 кг.

Прибор КИ-15706 предназначен для испытания и регулировки форсунок автотракторных дизелей на передвижных диагностических станциях, пунктах технического обслуживания, стационарных постах технического обслуживания, станциях технического обслуживания, в ремонтно-диагностических мастерских и на ремонтных предприятиях Госкомсельхозтехники СССР. С его помощью проверяют следующие параметры: давление начала подъема иглы; качество распыливания топлива; герметичность запорного конуса (по появлению капли топлива на носике распылителя); плотность распылителя по запорному конусу и цилиндрической части (по времени падения давления). Погрешность измерения давления — не более 2,5%. Габариты 730X316X330 мм, масса (без топлива) 20 кг,

Стенд КИ-15703 предназначен для испытания и регулировки форсунок автотракторных дизелей отечественных марок на ремонтных предприятиях Госкомсельхозтехники СССР. На нем можно выполнять следующие операции: регулировку давления впрыска; проверку форсунок на герметичность и плотность, характера и качества распыливания топлива; гидравлическую раскомплектовку заклиненных многодырчатых распылителей; промывку многодырчатых распылителей «обратным» потоком топлива. Погрешность измерения давления—1,6%, вместимость топливного бака —15 л. Габариты 720×600×1290 мм, масса 280 кг. Экономический эффект от внедрения одного стенда составляет около 4,5 тыс. руб. в год.

Стенд КИ-22201 предназначен для испытания и регулировки дизельной топливной аппаратуры энергонасыщенных тракторов. На нем практически можно испытывать и регулировать дизельную топливную аппаратуру автотракторных дизельных двигателей всех марок. Диапазон бесступенчатого регулирования частоты вращения вала привода — 40… 1650 об/мин. Вместимость и цена деления измерительных мензурок первого и второго рядов 100 и 1,0 см3. Число секций (насосных элементов) испытываемых топливных насосов —12. Масса (без топлива) 820 кг.

Стенд КИ-1890Б (стационарный) для обкатки и контрольной проверки коробок передач и ведущих мостов трактора К-700 после ремонта. С его помощью обкатывают указанные агрегаты под нагрузкой. Привод стенда — от балансирной машины. Тормозная система пневматическая. Габариты 4860 X 2490 X Х1600 мм, масса 2700 кг. Стенд обслуживает один человек.

Обкаточно-тормозной стенд КИ-5274 (стационарный) предназначен для обкатки и испытания после капитального ремонта автотракторнычх двигателей, номинальный крутящий момент которых составляет не более 1050 Н-м, а частота вращения вала находится в пределах 1600…3000 об/мин. На нем можно обкатывать и испытывать следующие двигатели: ЯМЗ-240, ЯМЗ-240Б, ЯМЭ-238, ЯМЭ-236, ЯМЗ-741, ЯМЗ-740, СМД-60, СМД-62 и СМД-64. Конструктивно стенд рассчитан для установки в звукоизолированном боксе. Пуск и управление стендом — с пульта местного управления, расположенного в боксовом помещении, и дистанционно — с основного пульта управления (вне бокса). Стенд укомплектован устройствами и приборами для контроля и измерения основных параметров двигателя в процессе его обкатки и испытания: крутящего момента, частоты вращения коленчатого вала, температуры воды и масла в системах двигателя, давления в главной масляной магистрали и системе турбонаддува, часового расхода топлива. Пределы регулирования частоты вращения вала ротора электрической машины в режиме двигателя (холодная обкатка) — 600…1440 об/мин, в режиме генератора (холодная обкатка) — 1600… 3000 об/мин. Площадь, занимаемая стендом, 30 м2, масса 3600 кг.

Для обеспечения высококачественного ремонта тракторов очень важно провести доремонтное и пос-леремонтное диагностирование его составных частей, обеспечить квалифицированную подготовку ремонтного персонала. Немалую роль играет также качество применяемых запасных частей.

Качество очистки топлива и масел (ОТМ). Высокое качество применяемых нефтепродуктов — решающий фактор надежной и долговечной работы тракторов. Качество топлив и масел во многом зависит от приспособленности нефтескладов, хранилищ и пунктов заправки. Кроме того, несоблюдение сроков зачистки и окраски резервуаров, неудовлетворительная герметизация емкостей заправочных агрегатов и стационарных резервуаров, отсутствие «дыхательных» клапанов и другие недостатки приводят к обводнению, увеличению содержания механических примесей в топливе, выделению антидетонатора из бензина и присадок из масел, расслоению и окислению смазок и др. Высокое качество нефтепродуктов может быть обеспечено только при условии строгого соблюдения правил, предусмотренных соответствующими рекомендациями и инструкциями по транспортированию, хранению и отпуску.

Дизельное топливо, бензин, смазочные материалы рекомендуется транспортировать механизированными заправочными агрегатами. Механизированная заправка топливом в полевых условиях может происходить при температуре окружающего воздуха не ниже —40 °С, а масла —10° С.

Заправочные агрегаты M3-3904 (03-1926 и 03-3607) смонтированы на шасси автомобиля ГАЗ, a M3-39051 (03-1362Н) —на шасси двухосного тракторного прицепа.

Оборудование агрегатов позволяет заполнять его цистерну и баки нефтепродуктами и водой через горловины; цистерну дизельным топливом с помощью насоса агрегата; баки бензином, дизельным маслом и водой при помощи вакуум-насоса; бункер солидо-лонагнетателя солидолом при снятой крышке; пистолет солидолонагнетателя солидолом под давлением сжатого воздуха; заправлять трактор или комбайн дизельным топливом через фильтр тонкой очистки и объемный счетчик жидкости по раздаточному рукаву с краном при помощи насоса, дизельным маслом, бензином и водой по раздаточным рукавам с кранами под давлением сжатого воздуха; выдавать автотракторное трансмиссионное масло в заправочную емкость под давлением сжатого воздуха; смазывать подшипниковые сборочные единицы тракторов и комбайнов солидолом под давлением сжатого воздуха при помощи специального пистолета.

Агрегаты типа M3-3904 выгодно использовать для обслуживания 15…20 тракторов, работающих на расстоянии 20 км от склада нефтепродуктов, или обслуживания 20…30 тракторов при расстоянии 10 км. Агрегат M3-39051 (03-1362Н) рекомендуется применять для обслуживания 12…20 тракторов или комбайнов, работающих на расстоянии 20 км от склада.

Как показывает опыт, внедрение агрегатов дает большой экономический эффект. Так, закрытая заправка нефтепродуктов полностью устраняет возможность попадания механических примесей в емкости трактора, а это не менее чем в два раза увеличивает срок службы топливной аппаратуры. Время простоя трактора на заправке сокращается на 5…8 %. Исключаются холостые пробеги тракторов к месту заправки. На 30 % сокращаются потери нефтепродуктов. Годовая экономия топлива составляет 400…500 кг на один трактор.

Кроме того, использование механизированных заправочных агрегатов позволяет вести ежедневный учет топлива, расходуемого каждым трактором, что дает возможность контролировать своевременное проведение технического обслуживания машин.

Весь комплекс работ по транспортированию, заправке и учету нефтепродуктов на механизированном заправочном агрегате выполняет один человек.

Использование одного механизированного заправочного агрегата на обслуживании 20…25 тракторов или комбайнов в полевых условиях дает хозяйству экономию около 700 руб. в год. Министерством сельского хозяйства СССР утверждены и введены в действие типовые проекты нефтескладов соответствующих вместимостей для колхозов и совхозов: 704-1-99 (40 м3); 704-1-100 (80 м3); 704-1-104 (150 м3); 704-1-101 (300 м3); 704-1-102 (600 м3); 704-1-103 (1200 м3).

Наиболее существенное влияние на показатели надежности составных частей тракторов оказывают изменение фракционного состава топлива за счет испарения, образование смол и осадков в топливе и маслах, загрязнение топлива, масел и смазок техническими примесями и обводнение.

При испарении топлива наряду с количественными потерями происходит изменение его фракционного состава. Испарение дизельного топлива проходит менее интенсивно, чем бензина. При хранении его в герметических резервуарах процесс испарения практически отсутствует. В условиях надлежащего хранения масла и смазки также практически не испаряются.

В зависимости от внешних условий хранения (температуры окружающей среды, времени хранения, соотношения жидкой и паровой фаз в резервуарах, контакта с металлами и др.) в нефтепродуктах происходит сложный физико-химический процесс, следствие которого — образование смол и осадков. Смолистые вещества, содержащиеся в топливе, при работе двигателя отлагаются во всасывающем тракте, на клапанном механизме, в камере сгорания, на поршневых кольцах, распылителях форсунок и других деталях. Это ведет к снижению мощности и экономичности двигателя, повышенному угару масла, преждевременному износу деталей, а в некоторых случаях — к аварийным поломкам. Интенсивность смолообразования может быть снижена, если нефтепродукты хранить в подземных или заглубленных резервуарах, не допускать наличия на дне резервуара воды и других посторонних примесей, сокращать число перекачек топлива, заполнять емкости до максимально допустимого уровня, оборудовать резервуары «дыхательными» клапанами, снижать время хранения нефтепродуктов в хозяйствах.

Существенно ухудшает эксплуатационные качества топлива попадаемая в него вода. Она повышает вязкость, ухудшает низкотемпературные свойства, повышает температуру помутнения и кристаллизации, снижает прокачиваемость и фильтруемость, распы-ливание, испарение и горение, что снижает КПД двигателя. Из-за наличия воды в топливе значительно усиливаются процессы коррозии деталей системы питания, в том числе топливной аппаратуры. В холодное время года вода замерзает и кристаллы льда могут создать перебой в подаче топлива.

При обводнении резко изменяется качество моторных масел с присадками. Даже небольшое количество воды (0,1…0,2%), попавшей в масло, снижает концентрацию присадки (до 40…50%) за счет выпадения ее в осадок. Наблюдаются случаи, когда на дне емкостей с моторными маслами накапливается значительное количество мазеобразных осадков, основная часть которых гидролизованные малостабильные части присадок.

При нарушении сроков хранения также изменяется качество нефтепродуктов. Сроки хранения смазки в герметичной таре очень большие и исчисляются несколькими месяцами и нередко годами.

С целью поддержания качества нефтепродуктов на требуемом уровне необходимо регулярно его контролировать. Различают приемо-сдаточные, контрольные и полные анализы нефтепродуктов.

Приемо-сдаточные и контрольные анализы в хозяйствах проводят в объеме, предусмотренном набором ручной лаборатории. Контрольные анализы со стороны вышестоящих органов проводят с применением полевых лабораторий ПЛ-2М.

Полные анализы, требующие специального оборудования, проводят в специализированных лабораториях научно-исследовательских организаций или крупных нефтеперерабатывающих предприятий.

При контроле качества нефтепродуктов в процессе работы можно пользоваться простейшими методами. Так, например, увеличение интенсивности окраски дизельного топлива, которая бывает от светло-желтой до светло-коричневой, свидетельствует о повышении содержания фактических смол,

Загрязнения в дизельном топливе определяют фильтрованием его через бумажный фильтр с белой, синей или красной лентой или техническую фильтровальную бумагу. При незначительном загрязнении пятно на фильтре, установленном в бумажной воронке, имеет грязевое пятно диаметром 1…2 см. Если диаметр больше, то в топливе содержится недопустимое количество механических примесей.

Загрязненность масла определяют путем его нагревания до 50…60 °С. После перемешивания две-три капли наносят на фильтровальную бумагу. Если масло чистое, то оно дает равномерно окрашенное пятно.

Отстаиванием масла в пробирке определяют наличие в нем воды, оседающей в нижнем слое. Если при нагреве масла до 105…120 °С образуется пена и слышно потрескивание, то это также свидетельствует о наличии в масле воды. При загрязнении и обводнении возможно восстановление показателей масла.

Дизельное топливо и мазут для ускорения обезвоживания предварительно подогревают до 50…60 °С и затем отстаивают.

Масла обезвоживают подогревом до 70…80°С в течение нескольких часов с последующим отстоем. Если вода в масле останется и после этого, его необходимо нагреть до Ю5…110°С и выдержать при этой температуре до полного испарения воды. Необходимо иметь в виду, что обводненное масло при нагревании свыше 100 °С сильно пенится, в результате чего возможен его выброс. Поэтому обводненное масло предварительно отстаивают при температуре 70…80°С и только после удаления из него большей части воды продолжают нагрев до 105…110 °С.

Механические примеси из топлива и масел удаляют путем отстоя с последующей фильтрацией в чистую емкость (резервуар). Масла для ускорения отстоя можно подогревать до 60…80°С в зависимости от вязкости. Отсутствие механических примесей в топливе или масле устанавливают по анализу пробы, взятой из нижнего слоя продукта.

Исправление топлива и масел по таким показателям, как плотность, содержание серы, фактических смол, зольность, а для бензина и октановое число, проводят смешиванием с продуктом той же марки, но имеющим запас качества по исправляемому показателю.

Для проведения работ по смешиванию продукта необходимо:

— установить расчетным путем количество вовлекаемых в смесь нефтепродуктов;

— проверить правильность расчетов, анализируя специально приготовленный в небольшом количестве образец смеси;

— подготовить необходимые для смешивания резервуары (емкости) и средства перекачки.

При смешивании сначала перекачивают в резервуар топливо с большей плотностью, а затем закачивают в нижнюю часть резервуара топливо с меньшей плотностью. Для перемешивания смеси ее не менее трех раз перекачивают по схеме: резервуар — насос — резервуар. Смешивание заканчивают, когда смесь в разных слоях будет одинаковой и анализ подтвердит соответствие ее требованиям ГОСТа или ТУ. Анализ проводят после трех-четырехчасового отстоя по окончании смешивания.

Масла смешивают в смесителях подогретыми до 60…80 °С. Эту температуру поддерживают в течение всего времени смешивания. Циркуляцию проводят в течение времени, необходимого для получения однородной смеси. По окончании смесь выдерживают при температуре 60…80 °С в течение 2 ч, после чего проверяют ее однородность и соответствие требованиям ГОСТа или ТУ. Если смесь неоднородна, циркуляцию повторяют.

Исправленные нефтепродукты не подлежат длительному хранению, их необходимо сразу использовать.

Для фильтрации топлива перед заправкой в трактор применяют различные фильтры. В частности для тонкой очистки дизельного топлива применяют фильтр ФДГ-ЗОТМ, разработанный ЦОКТБ ГОСНИТИ.

Его устанавливают на передвижных механизированных заправочных агрегатах и стационарных топливозаправочных колонках КЭР-40-1.

Фильтр состоит из корпуса, фильтрующего чече-видного пакета, дифманометра, крана для выпуска воздуха из фильтра, крана для слива отстоя, входного и выходного патрубков.

От фильтра ФДГ-ЗОТ отличается устройством фильтрующего пакета, в котором вместо дисков из нетканого материала предусмотрены специальные карманы. Фильтрующий материал выдерживает двукратную промывку.

Заливать топливо следует с помощью специальных установок или устройств, оборудованных фильтрами тонкой очистки и специальными шлангами с наконечниками. Перед заправкой крышку и заливную горловину топливного бака очищают от пыли и грязи. Затем открывают крышку и при необходимости прочищают отверстия для прохода воздуха. Проверяют уровень и заливают в бак отстоянное и профильтрованное топливо. Дизельное топливо отстаивают не менее трех суток в специальных резервуарах, оборудованных поплавковыми топливозаборниками и грязе-спускными пробками.

Если нет таких установок, можно заливать топливо через воронку с двойной сеткой, на которую уложено в два слоя шелковое полотно или фланель ворсом вверх. Пользоваться надо только чистой емкостью, не допуская при этом попадания в бак воды, снега и грязи.

Пусковой двигатель следует заправлять смесью, предварительно приготовленной в отдельной посуде и состоящей из 15 частей (по объему) бензина А-66 или А-72 и одной части моторного масла.

Перед заправкой емкостей маслами пробки контрольных и заливных отверстий, масломерные линейки и прилегающие к ним участки деталей очищают от пыли и грязи. При ЕЮ, ТО-1 и ТО-2 проверяют уровень масла в соответствующих емкостях и при необходимости доливают свежее масло до нормального уровня. Доливать масло следует через 20…30 мин после остановки двигателя.

Масло во всех емкостях заменяют при ТО-3, а в картерах двигателя, топливного насоса и регулятора числа оборотов — при ТО-2 и ТО-3. Для этого сразу же после остановки двигателя сливают отработанное масло, вывернув сливные пробки, и после того как масло стечет, промывают механизмы описанными ниже способами. После промывки заливают в емкости свежее масло соответствующего сорта до нормального уровня.

Жидкое масло в зависимости от размера и расположения маслоприемного отверстия можно заливать специальным ведром с носиком и козырьком, шприцем или нагнетателем.

Консистентную смазку к движущимся частям подают с помощью рычажно-плунжерного нагнетателя. В месте, куда нужно подать густую смазку, установлены пресс-масленки с внутренним каналом, входное отверстие которого закрыто шариком с пружиной.

Для поддержания высокого качества нефтепродуктов необходимо выполнять следующие требования.

При транспортировке:

— соблюдать правила подготовки автотопливоци-стерн к заливу нефтепродуктов;

— обеспечивать нормальное техническое состояние автотопливоцистерн (исправность, герметичность, укомплектованность «дыхательными» клапанами);

— проверять наличие паспортов качества установленного образца и соответствие нефтепродуктов паспортным данным;

— использовать автотопливоцистерны только по прямому назначению;

— поставлять нефтепродукты в соответствии с временем года и рекомендациями заводов-изготовителей;

— обеспечивать замер количества нефтепродуктов и полноту слива.

При хранении:

— устанавливать резервуар в соответствии с техническими условиями (ТУ);

— окрашивать резервуары в соответствии с ТУ;

— оборудовать работоспособными комплектами резервуарный парк;

— исключать неплотности швов;

— нумеровать и надписывать марки нефтепродуктов;

— обеспечивать наличие и нормальное техническое состояние устройств для закрытого слива при приеме, отпуске и раздаче нефтепродуктов;

— обеспечивать наличие и использование оборудования для контроля качества нефтепродуктов;

— обеспечивать наличие и исполнение требований технической документации (паспорта, инструкции на резервуары и техническое оборудование, калибровочные таблицы, журнал контроля качества);

— обеспечивать наличие и использование оборудования для забора топлива или фильтрации.

При заправке нефтепродуктами:

— выдерживать состояние механизированной заправки на современном уровне;

— обеспечивать нормальное техническое состояние передвижных и стационарных средств заправки (исправность, герметичность, комплектность и работоспособность фильтров);

— исключать использование не по назначению передвижных средств заправки;

— замерять и учитывать отпущенные нефтепродукты с высокой точностью.

При использовании:

— выдерживать соответствие заправляемых в машину нефтепродуктов, рекомендованных заводами-изготовителями;

— предупреждать случаи смешения масел разных марок и групп, зимних и летних марок дизельного топлива при хранении и заправке.

При техническом обслуживании и ремонте оборудования нефтескладов и заправочных средств:

— соблюдать технологию технического обслуживания и ремонта;

— обеспечивать наличие и выполнение графика ТО и ремонта оборудования нефтесклада, пунктов заправки, ПТО, передвижных заправочных средств;

— обеспечивать наличие и нормальное техническое состояние оборудования для проведения ТО и ремонта;

— высококачественно проводить ТО и ремонт неф-теоборудования и соблюдать ТУ на техническое обслуживание и ремонт.

Своевременное и правильное обслуживание оборудования нефтехозяйства — один из факторов, обеспечивающих высокое качество нефтепродуктов.

Промышленностью выпускаются установки для очистки и мойки резервуаров от загрязнений.

Установка ОМ-12394 предназначена для механизированной очистки от нефтепродуктов внутренних поверхностей резервуаров (вместимостью 3…50 м3, а также бочек вместимостью 100…200 л) горячими растворами синтетических моющих средств типа МС, МЛ, «Лабомид», «Темп» в условиях нефтехозяйств, обслуживаемых районными отделениями Госкомсельхоз-техники.

Автопередвижная мастерская МПР-7360 предназначена для ТО и TP нефтескладского оборудования совхозов и колхозов, обслуживаемых районными отделениями Госкомсельхозтехники.

Мастерская смонтирована на шасси автомобиля ГАЗ-53, на котором установлен специальный закрытый кузов, оснащенный комплектом слесарного и специального технологического оборудования, набором обменных сборочных единиц и агрегатов. В комплект мастерской входит также электросварочный агрегат, размещенный на одноосном прицепе.

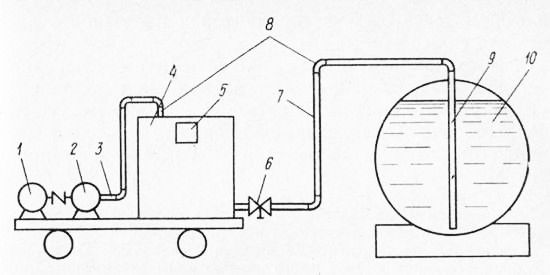

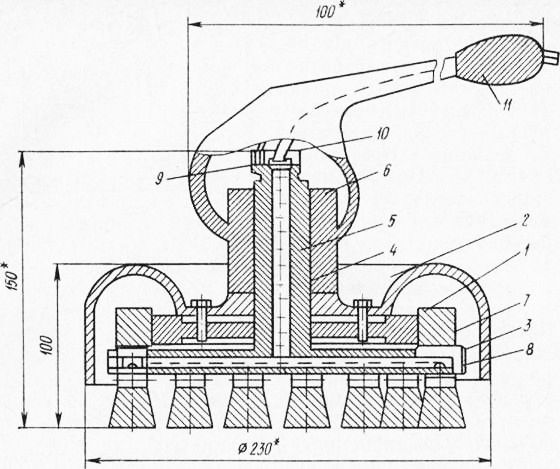

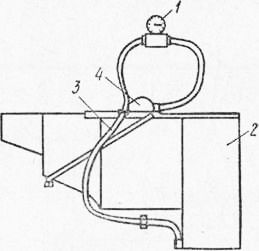

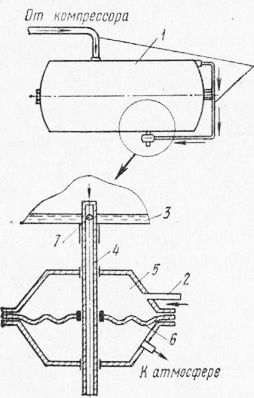

Рис. 23. Передвижная установка:

1 — электродвигатель; 2 — вакуумный насос; 3 и 8 — отсасывающие резиновые трубопроводы; 4 — бак; 5 — смотровое окно; 6 — вентиль; 7 — смотровая труба; 9 — металлическая трубка: 10 — емкость.

Предотвратить загрязнение емкости можно своевременным проведением профилактического технического обслуживания, основная операция которого — удаление отстоя.

Для выполнения этой операции рационализаторы Великоновоселковской райсельхозтехники Донецкой области В. А. Хара, А. П. Братушка и В. М. Михаль-ченко разработали и внедрили передвижную установку.

Установка (рис. 23) состоит из электродвигателя, вакуумного насоса, бака со смотровым окном для контроля его заполнения, резиновых отсасывающих трубопроводов, вентиля, смотровой трубки для контроля загрязненности отсасываемого нефтепродукта, опускаемой на дно емкости металлической трубы. Все оборудование смонтировано на прицепной тележке, которую можно буксировать любым транспортным средством.

Отстой перекачивают в бак вакуумным насосом.

С помощью установки можно удалить отстой из заполненных емкостей без предварительной перекачки нефтепродуктов в другие емкости, сократить затраты времени на их техническое обслуживание, повысить качество нефтепродуктов и надежность работы техники.

В совхозах и колхозах нашей страны ежегодно внедряют прогрессивные методы хранения нефтепродуктов и заправки ими тракторов, разрабатывают и внедряют различные организационно-технические мероприятия по качеству очистки и экономии нефтепродуктов.

Так, например, в колхозе им. Лауристина Харьюского района Эстонской ССР имеется два склада нефтепродуктов.

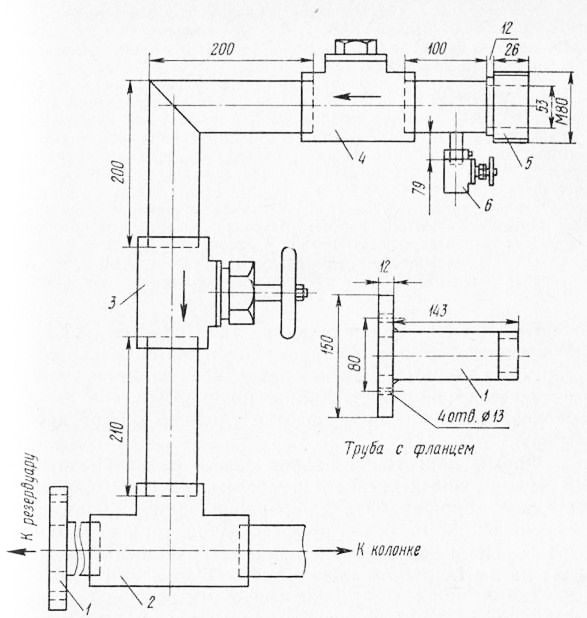

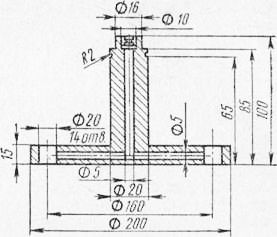

Резервуары расположены на отдельной площадке. Площадка окружена бетонированным с внутренней стороны земляным валом, который предотвращает растекание нефтепродуктов на большой площади в случае аварии резервуаров. Дождевую и талую воду отводят с площадки через канализацию, которую закрывают при аварии. Резервуары для хранения однородных нефтепродуктов соединены трубопроводом. Каждая емкость снабжена исправным клапаном, водогрязеспускной пробкой, лестницей, платформой для обслуживания и вентилями для соединения с трубопроводом. Резервуары и трубопроводы заземлены. На площадке имеется громоотвод и средства пожаротушения. Заполняют резервуары через изготовленные рационализаторами колхоза стояки (рис. 24), что устраняет потери при приеме топлива.

Стояк для заполнения резервуаров устанавливают вместо дублирующего крана, к которому присоединяют трубу болтами М12 X 60.Из тройника горизонтальная труба соединена с колонкой, вертикальная труба (50 мм) представляет собой стояк, снабженный вентилем, обратным клапаном, соединительной муфтой и вентилем (16 мм).

По прибытии автоцистерны шланг ее соединяют через муфту со стояком, открывают задвижку автоцистерны и вентиль. Топливо закачивают в резервуар насосом При опорожнении цистерны в шланге остается около 15 л топлива, которое сливают через вентиль в емкость. Обратный клапан предотвращает выливание топлива из резервуара при открытом вентиле.

Рядом с площадкой для резервуаров расположена площадка для заправки,где находятся складская постройка и заправочные колонки под навесом. Рациональное расположение заправочных колонок позволяет одновременно обслуживать несколько машин, что сокращает потери времени при этой операции.

В обоих складах нефтепродуктов установлены заправочные колонки КЭД-40-0,5, управляемые дистанционно со складского помещения. Они предназначены для раздачи бензина (не укомплектованы фильтрами тонкой очистки топлива). Для обеспечения чистоты дизельного топлива при заправке этими колонками на них устанавливают фильтры ФДГ-30, соединенные последовательно на напорной стороне заправочной колонки. Фильтрующие элементы меняют после выдачи 100 т дизельного топлива. Автоматически закрывающиеся раздаточные краны уменьшают потери топлива.

Рис. 24. Стояк для заполнения резервуаров:

1 — труба; 2 — тройник; 3 и 6 — вентили; 4 — обратный клапан; 5 — соединительная муфта

Ежемесячные инвентаризации складов проводит комиссия, назначенная правлением колхоза. В состав комиссии входят: главный механик (председатель комиссии), мастер-наладчик, работник бухгалтерии и кладозщик.

Для обеспечения правильности инвентаризации на каждый резервуар имеется паспорт, который содержит калибровочную таблицу, данные о площади испарения и высоте заливной горловины от дна резервуара. Результаты инвентаризации оформляют специальным актом. Дважды в год, весной и осенью, из резервуаров сливают отстой. Это делают в дни инвентаризации для того, чтобы сразу же определить количество отстоя и составить отдельный акт.

Техническое обслуживание оборудования нефтескладов передано по договору Харьюской райсельхозтехнике, специалисты которой проводят техническое обслуживание и ремонт оборудования нефтескладов и подготавливают измерительные средства к государственной проверке (один раз в год — работниками Госстандарта Эстонской ССР).

Повышение квалификации трактористов (КТ).

Учитывая, что повышение квалификации механизаторских кадров во многом определяет состояние уровня технической эксплуатации, их подготовке в сельскохозяйственном производстве уделяют особое внимание.

Формы подготовки кадров самые разнообразные. В ряде крупных хозяйств в местных средних школах создана хорошая база для преподавания учащимся старших классов основ профессии тракториста-маши-ниста. Производственную практику учащиеся проходят на центральном машинном комплексе или в поле.

Такой подход к подготовке кадров, а также создание хороших производственных условий для труда механизаторов позволяют решить вопрос о пополнении новыми кадрами и закреплению их в хозяйствах. Высока роль организуемых при районных объединениях Госкомсельхозтехники СССР курсов по повышению квалификации механизаторских кадров, на которых изучают новую энергонасыщенную технику, правила ее эксплуатации и обслуживания. Опыт различных хозяйств страны свидетельствует об эффективности применяемых форм.

Качество хранения тракторов (XT) и их консервации должно определяться прежде всего уровнем их организации в хозяйствах.

В хозяйствах приказом назначают материально-ответственное лицо за хранение тракторов (машин) и специализированное звено по техническому обслуживанию машин при хранении. В формулярах (технических паспортах) машин ведут записи о наработке, проведенных технических обслуживаниях, ремонтах и датах постановки тракторов на хранение.

Выбирают способ хранения тракторов, составляют план их размещения и соответствующие приемо-сдаточные акты. Своевременно проводят периодические осмотры хранящихся тракторов.

Материальная база хранения машин должна в себя включать:

— три изолированных друг от друга складских помещения (для аккумуляторов, резиновых и резинотек-стильных изделий и остальных составных частей машин, изготовленных из металла, древесины и текстиля);

— помещения со стеллажами и полками;

— исправные средства контроля температуры и влажности воздуха;

— оборудование для нанесения антикоррозионных покрытий (защитных смазок, предохранительных составов и лакокрасочных покрытий);

— грузоподъемное оборудование, механизмы, приспособления, опоры, подставки и подкладки для установки машин на хранение;

— противопожарное оборудование и инвентарь (противопожарные щиты, огнетушители, ящики с песком, противопожарные резервуары);

— ограждение территории хранения машин;

— площадки с эстакадой для наружной очистки и мойки машин (вне зоны хранения).

При постановке на хранение перечень работ и качество их выполнения должно соответствовать требованиям ГОСТ 7751—79 заводов-изготовителей и типовой технологии технического обслуживания тракторов при хранении.

Для подготовки тракторов к хранению и консервации используется различное оборудование.

Агрегат АТО-9922А (9995) ГОСНИТИ для подготовки сельскохозяйственной техники к хранению. Он предназначен для очистки от ржавчины металлических поверхностей; приготовления консервационных и рабоче-консервацион-ных жидкостей; обдувки сжатым воздухом; механизированного нанесения защитных антикоррозионных покрытий (смазок, лакокрасочных, восковых и других консервационных материалов); нагрева и подачи горячей воды (или моющего раствора) при расконсервации. Обслуживает один человек. Общая заливочная вместимость баков: консервационного материала — 30 л, промывочной жидкости — 30 л, лакокрасочного материала — 30 л. Баки заливают через горловины с помощью лейки. Выдается материал с помощью шестеренного насоса. Рабочая температура консервационного материала 80…110°С. Нагревают материал в течение 1 ч. Габариты установки 1460×950×1230 мм.

Экономический эффект внедрения одного агрегата для подготовки техники к хранению составляет около 165 руб. в год.

Агрегат 03-4899 (АКЭ-5 0) для разогрева и нанесения защитных противокоррозионных покрытий. Он предназначен для нанесения консистентной защитной смазки в нагретом состоянии на поверхности сборочных единиц и деталей тракторов, сельскохозяйственных машин и авто’ мобилей, подлежащих длительному хранению. Агрегат можно использовать и при нанесении защитных составов, жидких смазок, не требующих разогрева.

Производительность агрегата 5…6 м2/мин при вместимости бака 70 л. Смазку нагревают в течение 1,5 ч до температуры 90…100°С. Разносится смазка по напорному рукаву под рабочим давлением 0,8 МПа (8 кгс/см2). Габариты агрегата 1300×650×800 мм, масса (сухая) 120 кг.

Аппарат03-9905 ГОСНИТИ длянане-сения антикоррозионных смазок (переносной) предназначен для нанесения различных антикоррозионных составов с целью защиты сельскохозяйственной техники при подготовке машин к хранению в нерабочий период.

Производительность аппарата — 50…400 м2/мин при вместимости бачка 0,5 л. Рабочая температура предварительно разогретой консистентной смазки типа ПВК — 90…100°С, а рабочая температура других консервационных материалов (лакокрасочных, битумных составов и др.) не ниже 10 °С. Габариты аппарата 260X220X100 мм, масса 2,5 кг.

В качестве антикоррозионных составов используют: — консистентные защитные смазки типа ПВК.УНЗ

в смеси с моторным маслом в соотношении 1:3; смазки марок К-17, НГ-204;

— состав из строительного битума марки БН-IV в смеси с бензином в соотношении 1:3;

— лакокрасочные материалы.

Экономический эффект от внедрения одного аппарата составляет около 80 руб. в год.

Установка «Ингу л» ОР-5550ГОСНИТИ безвоздушногораспыления лакокрасочных материалов под высоким давлением предназначена для нанесения лакокрасочных материалов методом безвоздушного распыления на ре-монтно-обслуживающих предприятиях системы Госкомсельхозтехники СССР, а также в мастерских совхозов и колхозов.

В отличие от выпускаемых промышленностью аппаратов аналогичного назначения установка «Ингул» имеет дополнительный фильтр очистки лакокрасочного материала. Производительность — 300 м2/ч. Габариты 680×580×900 мм, масса 33 кг.

Опыт эксплуатации установки «Ингул» показал ее высокую эффективность. Установка позволяет на 20…30 % уменьшить расход лакокрасочных материалов и на 30…40 % повысить производительность труда за счет уменьшения числа слоев покрытия. Экономический эффект внедрения установки составляет 3…4 тыс. руб. в год.

Унифицированные заглушки ОП-13722, ОП-13728, ОП-13729, ОП-13730, ОП-13731, ОП-13732 для герметизации внутренних полостей агрегатов и сборочных единиц машин. Они предназначены для герметизации внутренних полостей картеров и корпусов двигателей ведущих мостов, коробок передач и раздаточных коробок, сборочных единиц гидравлических систем при хранении тракторов, комбайнов, сельскохозяйственных машин и автомобилей. Унифицированные заглушки из полимерных материалов обладают хорошим герметизирующим свойством. Срок их службы—5…6 лет. Экономический эффект от внедрения унифицированных заглушек составляет около 400 тыс. руб. в год.

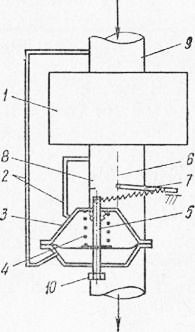

В целях герметизации внутренних полостей двигателей в научно-исследовательской лаборатории по улучшению методов хранения и защиты сельскохозяй-ственнои техники от коррозии Чувашского сельскохозяйственного института (ЧСХИ) разработана герметичная пробка (рис. 25). Кольцеобразные стенки 5 образуют полость для пластичной смазки. При герметизации выпускной трубы двигателя после обработки внутренних полостей летучими ингибиторами уплотнение вставляют в трубу до упора в колпак. Затем прокручивают расширительное устройство по резьбе до создания определенного давления в полости с пластичной смазкой. Под действием этого давления наружная кольцеобразная стенка, которая тоньше цилиндрических стенок, распирает сопрягаемую деталь, ликвидируя зазоры между нею и уплотнением. Таким образом, в зазоре создается противодавление, препятствующее проникновению влаги и загрязнений через соединения герметичной уплотнительной пробки с сопрягаемой деталью. Предложенная герметичная уплотнительная пробка надежна в работе, проста по устройству, ее можно изготовить в любой ремонтной мастерской совхоза и колхоза. Условный годовой экономический эффект от применения ее при хранении двигателей тракторов, автомобилей и сельскохозяйственных машин в среднем составляет более 300 руб.

Для очистки поверхностей от всяких абразивных включений и технологических загрязнений в научно-исследовательской лаборатории по улучшению методов хранения и защите сельскохозяйственной техники от коррозии при ЧСХИ разработана шестеренная щетка. Щетка состоит из шестерни (рис. 26), жестко связанной с корпусом, диска с хвостовиком, каналов, подшипников, шестеренных кистей с Т-образными сверлениями, гибкого вала, шланга для подачи моющей жидкости, держателя.

Рис. 25. Герметичная уплотнительная пробка:

1 — колпак; 2 — резьба; 3—уплотнитель; 4 — цилиндрическая стенка; 5 — кольцеобразная стенка; 6 — прижимная пластина;7 — гайка: 8 — винт; 9 — расширительное устройство; 10 — конус; 11 — резьба.

Рис. 26. Шестеренная щетка:

1 — шестерня; 2 — корпус; 3 — диск; 4 — хвостовик; 5 — каыал; 6 — подшипник; 7 — шестеренная кисть; 8 — Т-образное сверление; 9 — гибкий вал; 10 — шланг; 11 — держатель

Щетка работает следующим образом. Диск вращают с помощью гибкого вала. Шестеренные кисти, посаженные в диск, зацепляясь за зубья основной шестерни по мере вращения диска, приводятся в сложное движение. Повышается эффективность процесса очистки.

Для подачи моющей жидкости к щеточным волоскам имеются каналы в хвостовике (рис. 27), непосредственно в диске, а также Т-образные сверления в шестеренных щетках. Моющая жидкость по шлангу поступает к каналам хвостовика диска и в Т-образные сверления кисточек. Таким образом, волоски кисточек орошаются моющим раствором и предохраняются от забивания.

Шестеренную щетку приводят в действие с помощью гибкого вала ВОМ, трактора или электродрели. Моющая жидкость подается от насосной установки П-3/20.

Выполнение всего комплекса работ по сохранности машинно-тракторного парка позволяет более эффективно использовать технику, сокращать затраты на ее содержание, продлевать сроки ее службы.

Рис. 27. Хвостовик.

В хозяйстве регулярно выплачиваются премии механизаторам за хорошую сохранность техники, а также за экономию нефтепродуктов.

Ежегодно проводимые областные конкурсы «За высокую культуру хранения, технического обслуживания и ремонта машин» — это стимул улучшения сохранности машин для хозяйств области. По результатам конкурса району, занявшему первое место, выплачивается премия 1000 руб. Районам, занявшим два вторых места — по 750 руб. и три третьих — по 500 руб.

Кроме того, из фондов производственного управления сельского хозяйства облисполкома выделяются два легковых автомобиля УАЗ-469Б для премирования совхозов, добившихся лучшей организации хранения, технического обслуживания и ремонта техники, а также получивших наибольший прирост в строительстве (хозяйственным способом) объектов материально-технической базы для машинно-тракторного парка.

Номограмма выбора оптимальной работоспособности тракторов

Различные хозяйства отличаются условиями технической эксплуатации тракторов. Это объясняется тем, что хозяйства не одинаково оснащены соответствующим оборудованием, имеют механизаторские кадры различной квалификации, не все хозяйства располагают ремонтными мастерскими или нефтескладами, выполненными по типовым проектам, и т. д.

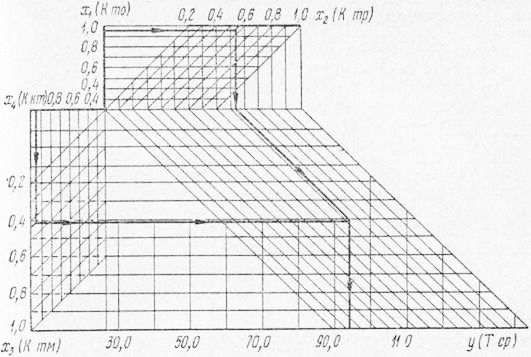

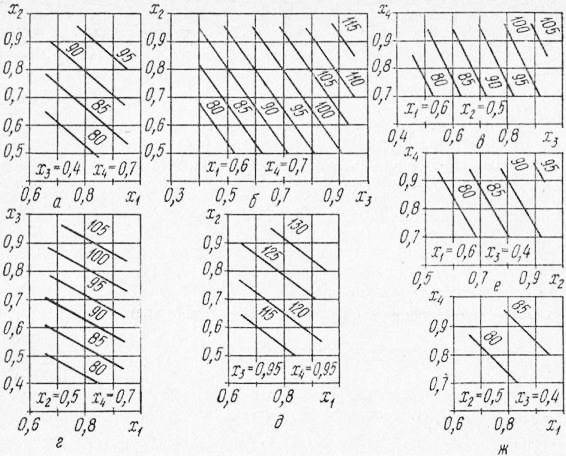

Вместе с тем каждое из хозяйств имеет определенные резервы повышения уровня технической эксплуатации. Важно выявить эти резервы и принять меры по их реализации. Как было сказано ранее (см. «Оценка условий технической эксплуатации тракторов»), техническую эксплуатацию тракторов по различным направлениям можно оценить частными показателями уровня (см. формулу 51). От значения этого показателя будут существенно зависеть показатели надежности тракторов. Построенная на примере эксплуатации тракторов Т-150К номограмма (рис. 28) позволяет определить наработку на отказ трактора в зависимости от значений частных показателей уровня технической эксплуатации (ТО, TP, ОТМ, КТ). По данным экспертной оценки, фактор хранения (XT) оказался незначимым, так как тракторы работают практически круглый год. Поэтому этот фактор при построении номограммы не учтен.

Однако представляет интерес обратная задача, а именно: добиться таких значений частных показателей уровня технической эксплуатации, чтобы получить заданную наработку на отказ трактора.

Рис. 28. Номограмма определения наработки трактора на отказ в зависимости от значений коэффициентов уровня технической эксплуатации.

Эту задачу также можно решить с помощью номограммы (рис. 29).

На каждой из позиций номограммы (а, б, в, г, д, е, ж) показаны линии уровней различных значений наработки на отказ, полученных при фиксированных значениях двух факторов (значениях частных показателей уровня) и изменении значений оставшихся. При построении приведенных уровней факторы фиксировались по средним значениям их частных показателей уровня, а увеличение факторов, выведенных в число переменных, производили, начиная от среднего значения каждого из них. Например, при фиксированном значении факторов ОТМ-0,4 и КТ-0,7 получено с интервалом 5 моточасов четыре уровня значений наработки между отказами (см. рис. 29). Параметр у = 90 моточасов может быть получен при наиболее высокой возможности варьирования факторов ТО и ТР. В зависимости от возможностей хозяйства и состояния дел по каждому из рассматриваемых факторов можно выбирать наиболее оптимальный путь повышения выходного параметра для каждого конкретного хозяйства.

Рис. 29. Номограмма выбора частных коэффициентов уровня технической эксплуатации трактора, х2, х3 и лг4— см. рис. 28).

Если зафиксировать значение двух любых факторов на уровне, равном 0,95, то доведение до такого же уровня двух других факторов наиболее эффективно скажется на повышении наработки тракторов на отказ (см. рис. 29, <?).

Практически пользоваться номограммой можно следующим образом. По формуле (51) рассчитать частные показатели уровня технической эксплуатации в конкретном хозяйстве. По номограмме определить возможное значение наработки на отказ. Если найденное значение не устраивает, то задаемся желаемой наработкой и по номограмме рассматриваем различные варианты ее получения за счет варьирования значениями частных показателей уровня. Остановившись на приемлемых значениях частных показателей уровня, рассматриваем с помощью таблицы 30 возможность их получения для конкретного хозяйства. Такой подход позволяет решить задачу повышения наработки на отказ тракторов с минимально возможными затратами.

Вместе с тем следует отчетливо представлять, что улучшение технической эксплуатации не сразу приведет к увеличению наработки на отказ трактора, который до того работал в несколько худших условиях. Возможно, для данного трактора это улучшение в какой-то период времени и проявится. В данном случае мы можем судить лишь о самой сути явления, т. е. уверенно сказать, что при тех или иных улучшениях условий эксплуатации обязательно произойдет улучшение работоспособности трактора.

Эффективность повышения уровня технической эксплуатации тракторов

Эффективность повышения технической эксплуатации тракторов в сельскохозяйственном производстве зависит от внедрения мероприятий, обеспечивающих перевод эксплуатации тракторов с низкого и очень низкого уровня до среднего или высокого. Эффект создается в результате повышения наработки тракторов на отказ, т. е. снижения числа отказов. Это, в свою очередь, приводит к сокращению расходов на ремонт.

Ниже изложена методика расчета экономического эффекта на примере тракторов Т-150К. при условии перевода их эксплуатации с низкого и очень низкого уровня на средний.

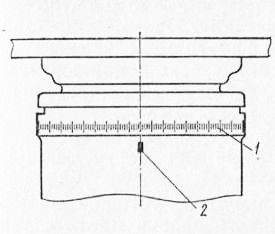

Рис. 31. Визуальный индикатор хода штока тормозных камер:

1 — шток; 2 — цветные метки.

Рис. 32. Визуальный индикатор свободного хода педалей управления трактором.

Визуальный индикатор хода штока (рис. 31) тормозных камер обозначен цветными метками, указывающими на предельный ход штока. Причем каждая риска рассчитана на один щелчок червяка тормозной камеры.

Визуальный индикатор свободного хода педалей управления трактором (рис. 32) имеет цветную метку с диапазоном 15 мм для педали тормоза и 10 мм — для педали сцепления. Трактористу достаточно только нажать на педаль управления, убедившись при этом в каком положении находится метка, и при необходимости провести регулировку свободного хода.

Встроенный контроль свободного хода рулевого колеса (рис. 33) имеет градуировку на пыльнике рулевого колеса, а на рулевой колонке — метку отсчета. Для проверки свободного хода трактористу достаточно только повернуть рулевое колесо в одну или другую сторону и по метке отсчета установить действительное значение свободного хода рулевого колеса в градусах.

Рис. 33. Встроенный контроль свободного хода рулевого колеса:

1— градуировка; 2 — метка отсчета.

Рис. 34. Визуальный контроль износа тормозной ленты центрального тормоза трактора:

1 — тормозная лента; 2 — цветная зона.

Визуальный контроль износа тормозной ленты центрального тормоза (рис. 34) имеет цветную зону на торце тормозной ленты, ширина которой соответствует предельному износу. Трактористу необходимо визуально оценить износ тормозной ленты по цветной зоне.

Для определения необходимости промывки фильтра линии нагнетания КП трактора Т-150К предназначено устройство для замера засоренности по перепаду давления до и после фильтра (рис. 35). Предлагаемое приспособление подсоединяют одним концом к крышке фильтра линии нагнетания на место технологической пробки КГ 3/s”, другим концом — к линии нагнетания 3. Пускают двигатель и, доведя температуру масла в коробке передач 2 до 35…40 °С, устанавливают номинальную частоту вращения коленчатого вала двигателя. По показанию манометра приспособления определяют перепад давления масла в фильтре линии нагнетания. При перепаде давления масла более 0,3 МПа фильтр промывают.

Рис. 35. Определение засоренности фильтра линии нагнетания; КП трактора Т-150:

1 — приспособление: 2 — коробка передач; 3 — линия нагнетания; 4 крышка.

Динамика изменения количества доливаемого масла (при ЕТО) в картер двигателя показывает на нестабильность расхода картерного масла. Поэтому необходимо разработать и внедрить устройство для поддержания постоянного уровня масла в картере двигателя.

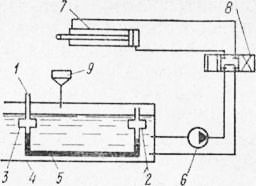

В качестве примера рассмотрим устройство (США) для поддержания постоянного уровня масла в картере двигателя (рис. 36). Принцип работы устройства следующий.

Если уровень масла в картере двигателя ниже требуемого, вентиляционная трубка находится выше уровня масла в картере и последнее из подпитывающего бачка через питающую трубку подается в картер двигателя. Когда уровень масла в картере двигателя достаточный, то конец вентиляционной трубки, находящийся в картере двигателя, разобщается с атмосферой и поток масла в картер через питающую трубку прекращается. Когда подпитывающий бачок опустеет (уровень масла — по масломерному стеклу), указатель манометрического прибора 1 срабатывает за счет перемещения диафрагмы, находящейся под действием давления воздуха, поступающего в подпитывающий бачок. Чтобы заполнить подпитывающий бачок, необходимо освободить пружинную скобу с кронштейна и снять крышку с отверстием в верхней части подпитывающего бачка. Когда крышка снята, вентиль под действием пружины запирается и масло не может попасть в картер через питающую трубку при заполнении подпитывающего бачка.

Рис. 36. Устройство для поддержания постоянного уровня масла в картере двигателя:

1 — манометрический прибор: 2 — пружинная скоба: 3 — крышка: 4 — масломерное стекло: 5 : бачок; 6 — вентиляционная трубка; 7 — питающая трубка.

Это устройство не только обеспечивает автоматически постоянный уровень масла в картере двигателя, но и значительно снижает трудоемкость этой операции при ТО (проводят ее по потребности), а также позволяет постоянно контролировать уровень масла в картере двигателя непосредственно с места тракториста.

Устройство для поддержания постоянного уровня масла можно также применять для картера коробки передач и бака гидравлической системы навесного устройства. При этом отпадает необходимость в проверке и доливке масла раздельным способом. Кроме того, это позволит проводить операцию комплексно, в одной контрольной точке — в подпитывающем бачке.

Для повышения надежности гидравлических систем, снижения трудоемкости технического обслуживания и повышения эстетичности проведения контрольно-заправочных работ предлагается конструкция герметичной гидравлической системы трактора, общая схема которой представлена на рисунке. В бак устанавливают трубку с расширениями на входе и на выходе. В трубку заливают жидкость, используемую в системе. Из бака в гидравлическую систему рабочая жидкость подается гидронасосом и распределяется по потребителям и в гидроцилиндры распределителем. Рабочую жидкость в бак гидравлической системы заливают через горловину.

Рис. 37. Герметичная гидравлическая система трактора:

1 — трубка; 2 и 3 — расшйрения; 4 — бак; 5 — жидкость; 6 — гидронасос; 7 — гидроцилиндр; 8 — распределитель; 9 — горловина.

При уменьшении уровня рабочей жидкости в баке (из-за возникающего разрежения) жидкость в трубке перетекает в одно из расширений, и наоборот, при увеличении уровня (из-за возникающего избыточного давления)—в другое расширение. Поступающий при этом в гидравлическую систему воздух контактирует только с жидкостью, находящейся в трубке, и не соприкасается с рабочей жидкостью гидравлической системы.

Применение закрытых гидравлических систем позволит увеличить срок службы масла примерно в 1,5 раза. С учетом затрат на производство предлагаемого устройства годовая экономическая эффективность ожидается равной 2…5 руб. на одну машину в зависимости от ее класса.

Для повышения надежности и сокращения трудоемкости технического обслуживания колесных тракторов создано устройство для автоматического удаления конденсата (рис. 38). Оно позволяет исключить операцию ЕТО по удалению конденсата из воздушных баллонов. Данное устройство (его называют конден-сатоотдатчик) работает следующим образом.

Рис. 38. Конденсатоотдатчик для систем сжатого воздуха:

1 — баллон; 2 — трубка; 3 — конденсат; 4 — шток; 5 — камера высокого давления; 6 диафрагма; 7 — отверстие.

При отсутствии давления в воздушном баллоне и в камере высокого баллоне и в камере высокого давления под действием гофрированной диафрагмы шток перемещается и отверстие закрывается, при этом давление в воздушном баллоне возрастает до необходимого значения. В процессе работы в воздушном баллоне накапливается конденсат . После окончания работы вследствие негерметичности пневматической системы давление в воздушном баллоне и в камере высокого давления снижается до атмосферного. При этом гофрированная диафрагма перемещает шток в верхнее положение, тем самым отверстие соединяется с конденсатом в воздушном баллоне. Конденсат через отверстие и полый шток удаляется самотеком или под действием остаточного давления в воздушном баллоне.

Устройство для защиты двигателя (по разрежению на всасывании) позволяет более рационально соблюдать операции по обслуживанию воздушного фильтра, что приводит к увеличению надежности и долговечности цилиндра поршневой группы, а значит, к увеличению ресурса двигателя (рис. 39). В случае работы двигателя в очень запыленных условиях, когда требуется частая замена фильтрующих элементов, будет исключено недополучение от двигателя максимальной мощности (из-за недостатка воздуха при засорении фильтрующих элементов), т. е. производительность агрегата в целом повысится, а расход топлива снизится. Работает устройство следующим образом.