Строй-Техника.ру

Строительные машины и оборудование, справочник

Возможность контроля технического состояния тракторов

Наряду с созданием средств диагностирования ведутся работы по повышению приспособленности тракторов к подсоединению диагностических приборов и установке встроенных элементов, контролирующих техническое состояние составных частей и сборочных единиц тракторов.

Для решения этих вопросов разработаны и стандартизированы требования и методы оценки, с помощью которых устанавливают уровень контролепригодности изделий на стадии проектирования и непосредственно в процессе эксплуатации. Однако еще недостаточно разработаны показатели, по которым можно всесторонне оценить степень приспособленности конструкции тракторов к диагностированию.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Общие требования к выбору номенклатуры и заданию значений показателей контролепригодности объектов диагностирования устанавливаются ГОСТ 23563—79. Применительно к тракторам эти требования изложены в работе.

Как видно из таблицы, приведенные показатели объективно характеризуют уровень приспособленности конструкции трактора Т-150К к диагностированию и могут быть использованы для сравнительной оценки с тракторами других моделей отечественного и зарубежного производства.

Как уже отмечалось, важный фактор, определяющий приспособленность тракторов к техническому диагностированию,— доступность к объекту контроля. Этот фактор существенно влияет на трудоемкость и стоимость выполнения операций и характеризуется коэффициентом доступности.

Значительную роль в эффективности работ по техническому обслуживанию и обеспечению возможности контроля трактора играет улучшение организации этих работ. Поэтому лишь совместное решение задач по совершенствованию конструкций объектов и средств ТО и диагностирования, а также организации их проведения позволит выполнять эти работы с наибольшей эффективностью и наименьшими затратами труда и материально-технических средств.

Общие требования к организации работ по ТО и диагностированию (ГОСТ 20793—81 и ГОСТ 22 870—77):

— техническое обслуживание и диагностирование должны проводиться с периодичностью, предусмотренной инструкцией по эксплуатации трактора;

— диагностирование нужно проводить в соответствии с требованиями существующей нормативной документации;

— отклонение в периодичности проведения технического обслуживания трактора не должно превышать 10%;

— техническое диагностирование необходимо выполнять, как правило, на пунктах технического обслуживания;

— персонал, проводящий диагностирование трактора, должен иметь высокую квалификацию;

— диагностирование выполнять с применением стационарных и передвижных средств совместного контроля;

— оборудование, приборы и технические средства, применяемые при выполнении работ по диагностированию, должны быть максимально унифицированы;

— места подсоединения диагностических средств как на тракторах, так и на приборах необходимо унифицировать и стандартизировать;

— на всех пунктах ТО нужно организовать (наряду с постами электрика, топливной аппаратуры и другими) посты диагностирования;

— среди механизаторов постоянно пропагандировать новейшие средства и методы определения технического состояния объектов, подвергаемых диагностированию.

Диагностировать тракторы нужно при соответствующих видах технического обслуживания. При этом в планах-графиках ТО необходимо делать отметку о том, что сроки ТО данных сборочных единиц определяют при помощи диагностических средств (по потребности).

Объем работ по техническому обслуживанию составных частей трактора нужно определять по результатам диагностирования и уточнять при выполнении операций ТО.

При выполнении работ по техническому диагностированию фиксируют:

— содержание прогнозов о сроках выполнения ТО контролируемого объекта, полученных на основании изменения диагностических параметров;

— результаты действительного состояния составных частей трактора по изменению диагностических параметров;

— перечень работ по ТО с применением диагностических средств, их продолжительность и трудоемкость.

Указанные требования позволяют целенаправленно вести разработку конструкций тракторов, улучшение их контролепригодности, совершенствовать методы и средства сервисного контроля, а также повышать организацию выполнения работ по ТО и диагностированию в процессе производства, эксплуатации и ремонта тракторов.

Выполнение этих требований в комплексе обеспечит возможность профилактического контроля технического состояния трактора.

Качественные признаки и параметры технического состояния

Учитывая тенденцию к специализации обслуживающего персонала по выполнению определенных видов работ технического обслуживания (моечных, смазочных, регулировочных, крепежных и т. д.), технологические операции контроля диагностических параметров в унифицированных правилах технического обслуживания тракторов выделены особо.

В ГОСТ 20760—75 «Техническая диагностика. Тракторы. Параметры и качественные признаки технического состояния» дан типовой перечень диагностируемых параметров для тракторов отечественного производства.

ГОСТ устанавливает критерии предельного состояния, которые необходимо использовать при диагностировании (проверке работоспособности и прогнозировании остаточного ресурса) тракторов и их составных частей. При выборе средств диагностирования тракторов и их составных частей необходимо учитывать, какие параметры и качественные признаки будут проверяться.

При проведении технического обслуживания диагностированию подлежат следующие параметры.

При ТО-1:

— прогиб ремня вентилятора;

— засоренность воздухоочистителя;

— напряжение аккумуляторных батарей (под нагрузкой) ;

— уровень электролита.

При ТО-2 кроме диагностических параметров, входящих в состав операций ТО-1, следует проверять!

— герметичность впускного воздушного трйкта;

— свободный и полный ход педалей тормозов и сцепления;

— частоту вращения РМЦ;

— перепад давлений в топливной системе;

— усилие на тормозной педали, легкость переключения передач;

— сходимость управляемых колес.

При ТО-3, кроме диагностических параметров, входящих в состав операций ТО-1 и ТО-2, необходимо проверить состояние контрольно-измерительных приборов; определить диагностические параметры смазочной системы и системы охлаждения двигателя, кривошипно-шатунного механизма и цилиндропорш-невой группы, масляного насоса, механизма газораспределения, топливного насоса и фильтра тонкой очистки топлива, трансмиссии, ходовой системы, гидроусилителя рулевого управления, гидравлической навесной системы и электрооборудования.

При отклонении значений диагностических параметров от допустимых необходимо провести регулировки в соответствии с правилами технического обслуживания.

Анализ нормативно-технической документации, государственных и отраслевых стандартов по приспособленности тракторов к диагностированию позволяет определить номенклатуру диагностических параметров, измеряют которые при ТО (регламентное диагностирование) и при определении потребности составных частей в ремонте (ресурсное диагностирование).

Так, например, новый универсально-пропашной трактор класса тяги диагностируют по 42 параметрам, причем 12 из них контролируют непрерывно с помощью указателей и сигнализаторов, а 30 — с использованием в основном внешних средств и контрольных пробок. Ресурсное диагностирование этого трактора проводят с помощью внешних средств по 9 параметрам по действующей в системе Госкомсель-хозтехники нормативно-технической документации, в частности ГОСТ 22870—77 и ГОСТ 18524—80.

Основной показатель, характеризующий приспособленность трактора к диагностированию технического состояния,— оперативная трудоемкость регламентного диагностирования за расчетный цикл.

Анализ трудозатрат на проведение работ регламентного диагностирования показывает, что наибольшая трудоемкость приходится на определение зазоров (с последующей регулировкой) в клапанном механизме двигателя—10,5%, эффективной мощности двигателя с помощью тормозного стенда — 8%, давления впрыска и качества распыла топлива форсунками с помощью КИ-562 — 6%, цикловой подачи топлива на стенде — 7%, давления срабатывания регулятора и герметичности пневматической системы — 4%. Общая трудоемкость только указанных работ составляет 35,5% от трудоемкости регламентного диагностирования.

Но можно существенно и сократить эти трудозатраты, используя приборы ИМД-12 (для определения мощности двигателя) и КИ-9917 (для определения давления впрыска топлива без снятия форсунок с двигателя) .

Дальнейшее улучшение взаимной приспособленности серийно выпускаемых средств и элементов конструкции тракторов, увеличение периодичности контроля, внедрение встроенных средств позволит снизить оперативную трудоемкость диагностирования.

Методы контроля технического состояния тракторов

Методы контроля технического состояния тракторов можно классифицировать на два вида: субъективные и объективные.

Субъективные методы позволяют оценивать техническое состояние составных частей тракторов по цвету выпускных газов, местам подтекания жидкости, характеру шумов и стуков, по степени нагрева механизмов и т. д. Затем по этим симптомам составляют программу обнаружения неисправности.

Положительный фактор этих методов — низкая трудоемкость диагностирования и отсутствие средств измерения. Однако результаты диагностирования этими методами во многом зависят от опыта и квалификации диагноста. Недостаток этих методов, кроме их большой погрешности, состоит также в невозможности предсказать неисправности и предотвратить их.

Субъективные методы диагностирования (визуальный осмотр, ослушивание, проверка механизмов «на ощупь», «по запаху») позволяют характеризовать качественное отклонение состояния составных частей трактора от нормы.

Объективные методы контроля основаны на использовании измерительных приборов. При этом контролируемые параметры можно условно разделить на три группы в зависимости от режима и физической сущности их формирования: функциональные, структурные и параметры сопутствующих процессов (рис. 2).

Объективные методы диагностирования, предусматривающие применение специальных приборов, стендов и другого оборудования, позволяют количественно измерять параметры технического состояния тракторов, которые постепенно изменяются по мере наработки и в связи с изнашиванием деталей. Зная предельные и допускаемые значения параметров, можно прогнозировать потерю работоспособности и принимать соответствующие предупредительные меры.

Развитие методов и средств технического диагностирования тракторов проходило в три этапа, отличающихся между собой количественными и качественными признаками.

На первом этапе (1950…1960 гг.) разрабатывались приборы для оценки технического состояния сборочных единиц и сопряжений тракторов при проведении технического обслуживания.

На втором этапе (1960…1970 гг.) наряду с разработкой новых устройств появилась тенденция к созданию комплектов приборов как стационарных, так и передвижных или переносных.

Начало третьего этапа следует отнести к 1966…1969 гг., когда начались исследования по разработке автоматизированных средств технического диагностирования, потребность в которых стала очевидной по следующим причинам. Во-первых, продолжительность диагностирования трактора отдельными разрозненными приборами очень высока по сравнению с продолжительностью других операций технического обслуживания. Во-вторых, качественное определение технического состояния невозможно без получения надежного прогноза изменения его в будущем. А для выполнения такой работы необходимо много времени.

На третьем этапе (в настоящее время) существует несколько схем классификации методов и средств контроля технического состояния тракторов. Известны классификации систем контроля в зависимости от количества контролируемых агрегатов и частей изделия (локальные и общие); характера воздействия на объект; используемы^ средств контроля (универсальные, специализированные, встроенные, внешние, переносные, передвижные, стационарные); степени автоматизации контроля (автоматические, автоматизированные, ручные) и др.

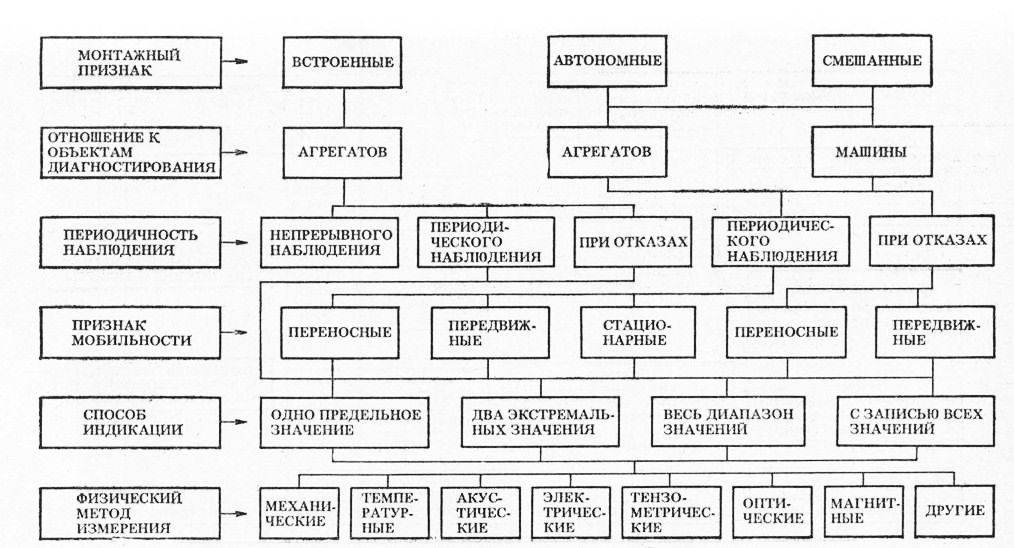

ГОСНИТИ предложено классифицировать средства контроля по принципу их использования в сельскохозяйственном производстве: передвижные, переносные и стационарные. В дополнение к существующим классификациям профессор И.П.Терских предложил также различать виды заводского контроля: технологический, ремонтный, эксплуатационный и специальный (рис. 4).

НАТИ (рис. 5) предложено классифицировать средства контроля, выбрав в качестве основного монтажный признак, с учетом связей между остальными группами признаков.

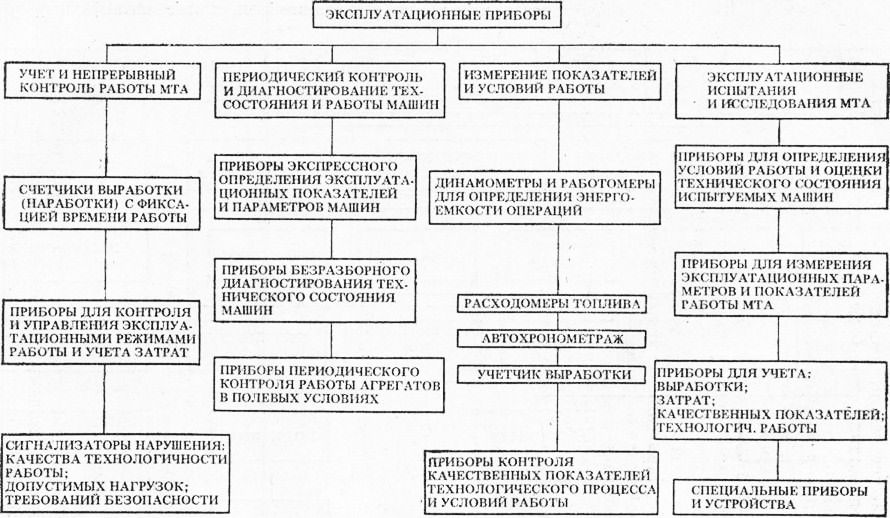

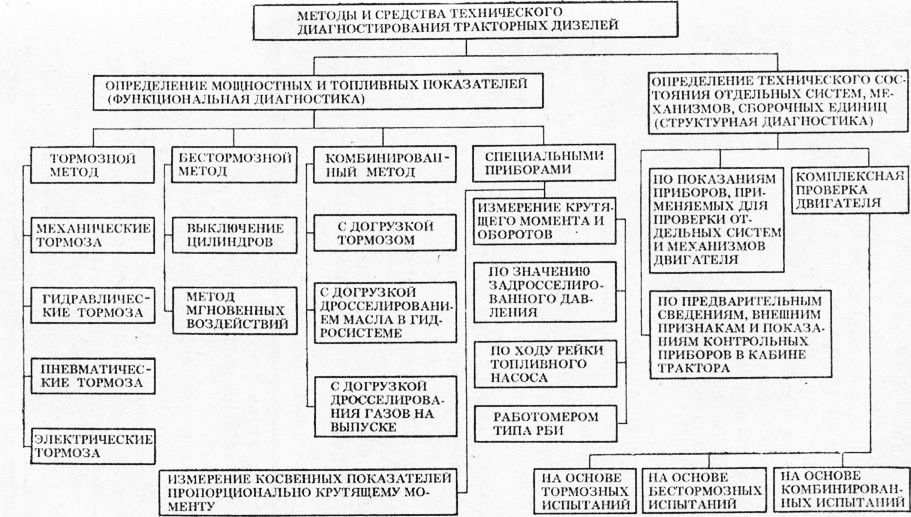

Для повышения надежности и эффективности использования тракторов в процессе эксплуатации применяют эксплуатационные приборы (рис. 6), которые предназначаются как для измерения и учета показателей работы машинно-тракторного агрегата (МТА), так и для диагностирования работоспособности важнейших сборочных единиц трактора. Наиболее полная классификация методов диагностирования тракторных дизелей представлена на рисунке 7.

Большое разнообразие технических объектов и задач, решаемых при оценке технического состояния и характера его изменения во времени, привело к тому, что в процессе диагностирования машин, в частности тракторов, используют технические средства самых различных принципов построения и назначения.

Рис. 4. Классификация средств контроля с позиции эксплуатации.

Рис. 5. Классификация средств контроля по совокупности признаков.

Рис. 6 Средства и приборы, используемые при эксплуатации машинно-тракторного парка (МТП).

Рис. 7. Классификация методов контроля технического состояния тракторных дизелей.

На основании исследований динамики технического состояния тракторов при эксплуатации, определения совокупности структурных и диагностических параметров, установления их номинальных, допустимых и предельных значений в системе Госкомсельхозтех-ники СССР разработано более 60 образцов стендов, приборов, приспособлений и устройств для диагностирования. На базе разработанных приборов промышленность выпускает комплект переносных, передвижных и стационарных диагностических средств, состав и назначение которых соответствуют определенным видам технического обслуживания (ТО-1, ТО-2, ТО-3, по окончании межремонтной наработки, оценка качества ремонта).

К ним относятся:

— переносной комплект К.И-13901Ф;

— комплект линейной диагностической службы КИ-13905;

— ремонтно-диагностическая мастерская МПР-817Д (ГОСНИТИ-3);

— установка для проведения диагностирования машин после межремонтной наработки КИ-13910 (ГОСНИТИ-5);

— стационарный комплект для диагностирования тракторов КИ-5308А;

— передвижная диагностическая установка КИ-4270А.

Эти комплекты состоят из отдельных приборов, которые постоянно совершенствуют и модернизируют.

Диагностические средства третьего поколения уже прошли период доводки, испытаний и их внедряют в эксплуатацию. Это в первую очередь ДиПС, «Урожай- 1Т», ИМД-4, системы СИФД-3, К-736 и ряд других средств.

Работа применяемых приборов основана на различных принципах действия и методах диагностирования. Рассмотрим наиболее распространенные методы контроля технического состояния тракторов и применяемые при этом средства.

Тормозной и парциальный методы оценки мощности тракторных двигателей. Из-за разрегулировок и неисправностей механизмов дизеля тракторы часто работают с заниженной в среднем на 7… 17% мощностью. Это обусловливает необходимость периодического контроля мощностно-экономических показателей, в особенности энергонасыщенных тракторов.. Оптимальное снижение мощности допускается, например, для трактора К-701 не более чем на 6…8 , а МТЗ-80 — 4…6.

Тормозной метод испытания двигателей основан на применении нагрузочных устройств — тормозных установок, с помощью которых к коленчатому валу прикладывают необходимый момент сопротивления, препятствующий его вращению.

Этот метод испытания проводят на стационарных тормозных стендах КИ-4935 и КИ-8927, которые в сочетании с комплектом приборов КИ-5308А используют на станциях технического обслуживания, на ремонтных предприятиях, а также в центральных ремонтных мастерских колхозов и совхозов, имеющих свыше 100 тракторов.

На стенде КИ-4935 трактор затормаживают через ВОМ. Мощность этого стенда составляет 55 кВт. Более мощные стенды поставляются в нашу страну из ГДР, где выпускают стенды типа САК-Н-670 на 100, 160 и 250 кВт. Достоинство этих стендов — применение электродвигателей постоянного тока, которые обеспечивают более плавные режимы нагрузки, стабильные показания и высокую точность измерения. Кроме того, эти стенды оснащены аппаратурой автоматизации режима испытаний.

Парциальный метод испытания позволяет испытывать двигатели мощных тракторов на маломощных тормозных стендах или вообще без них. Теоретические предпосылки этого метода разработаны профессором И. П. Терских, которые нашли свою реализацию для дизелей с различным числом цилиндров.

Метод парциальных испытаний заключается в том, что тормозные испытания двигателя проводят по частям, последовательно выключая из работы определенные цилиндры. При этом работающие цилиндры нагружаются частично за счет прокручивания выключенных цилиндров и частично тормозной установкой или (при ее отсутствии) с использованием гидравлической системы трактора. Для двигателей с различным числом цилиндров подбирают определенные сочетания работающих и выключенных цилиндров.

Бестормозной метод проверки в установившихся режимах. Метод основан на использовании механических потерь в выключенных цилиндрах в качестве нагрузки работающих цилиндров *. Мощность работающих цилиндров определяют по частоте вращения коленчатого вала. Бестормозная проверка широко распространена применительно к четырехцилиндровым двигателям в режиме работы на одном цилиндре при выключении подачи топлива в три остальные. Оставшийся в работе цилиндр оказывается полностью загруженным за счет механических сопротивлений двигателя и работает с полной цикловой подачей топлива на одном из режимов корректорной ветви характеристики.

Важнейшее условие получения надежных результатов при данном методе — соблюдение нормального теплового режима двигателя. В этом случае погрешность не превышает 5…6%.

Дальнейшее развитие бестормозного метода — применение догрузочных устройств, организуемых в системе самого трактора, которые расширяют возможности бестормозного метода и повышают его точность.

моменту. Таким образом, для определения эффективного крутящего момента достаточно измерить ускорение вала в процессе разгона и умножить на приведенный момент инерции двигателя. Практический интерес представляет мощность двигателя на номинальном режиме, поэтому ускорение необходимо измерять в то время, когда коленчатый вал достигает номинальной частоты вращения.

Определение мощности двигателя сводится к измерению ускорения коленчатого вала в момент номинальной частоты вращения и умножения его на постоянную С. На этом принципе Сибирским институтом механизации и электрификации сельского хозяйства (СибИМЭ) разработан ряд электронных приборов: ИМД-2М, НМД-12, ИМД-Ц и «Электроника ИПД-1». Подробное описание этих приборов дано в специальной литературе.

Для измерения расхода топлива (мгновенного и среднего) применяют расходомер КИ-12342. Приборы, аналогичные ИМД и основанные на том же принципе, выпускаются также в ЧССР, где применяют бесконтактный электромагнитный датчик, присоединяемый к коленчатому валу или заднему ВОМ трактора.

Оценка мощности данным методом довольно проста, нетрудоемка и универсальна, так как его можно применить для двигателей разных марок независимо от числа цилиндров и тактности. Однако следует отметить довольно сложное приборное оснащение, которое требует высокой квалификации исполнителя и относительно низкую (по сравнению с тормозным методом) точность измерений. Большое значение имеет соблюдение нормального теплового режима двигателя и в случае отклонения от него необходимо вносить поправочные коэффициенты.

Разгон двигателя при мгновенном выходе на полную цикловую подачу топлива связан с весьма высокими угловыми ускорениями коленчатого вала (до 150…200 с-2), а это приводит к существенным нарушениям рабочего процесса.

Заслуживает внимания метод полного и частичного выбега. Под полным выбегом понимается процесс затухания частоты вращения (замедленное вращение до полной остановки) коленчатого вала при одновременном отключении всех цилиндров. При ча« стичном выбеге отключают только группу цилиндров и чаще всего оставляют работать один цилиндр.

Из этого уравнения следует, что для определения момента механических потерь двигателя дрстаточно измерить ускорение (замедление) коленчатдго вала в процессе выбега и умножить его значение на приведенный момент инерции.

Совместным решением уравнений (25) и (26) получим зависимость для определения индикаторного момента работающего цилиндра

Зная частоту вращения коленчатого вала, при ко-, торой фиксировали ускорение, индикаторный момент и момент сопротивления, можно определить индикаторную мощность отдельных цилиндров и двигателя в целом, а также мощность механических потерь. Мгновенно цилиндры отключают с помощью специального приспособления.

Методы контроля по параметрам рабочих процессов двигателя. С помощью этих методов оценивают работоспособность сборочных единиц, агрегатов и систем по выходным показателям объекта, отражающим протекающие в нем физические процессы. Так, для системы питания такие показатели следующие: цикловая подача и ее фазы, давление подъема иглы форсунки, угол опережения впрыска топлива, динамич» иость впрыска и частота вращения колецчатого вала, соответствующая началу действия фегулятора. Двигатель загружают при выполнении определенной работы или посредством тормозной установки. Возможна загрузка и бестормозными методами. Можно использовать также режим холостого хода.

В данном методе используют взаимосвязь параметров технического состояния с временными и геометрическими показателями рабочего процесса.

Рабочий процесс характеризуется по значению какого-либо импульса (его амплитуде) и времени его протекания (фазе). Измерять можно как в статическом состоянии, так и в динамическом.

Этот метод реализован в Малоярославецком филиале ГОСНИТИ, где разработан ряд систем измерения фазовых параметров дизелей (СИФД).

Устройство СИФД-3 предназначено для диагностирования дизелей по параметрам динамических процессов, протекающих в системе топливоподачи и газообмена двигателя, а также для измерения статических давлений масла в смазочных системах двигателя, гидронавесной системы и коробки передач.

С помощью СИФД-3 можно определить: мощность двигателя, его тепловой режим, давление масла и подачу масляного насоса, количество газов, прорывающихся в картер, и цилиндровую мощность механических потерь при прокрутке коленчатого вала стартером, давление срабатывания золотников распределителя и предохранительного клапана;оценить: давление затяжки иглы форсунки, подачу топлива в цилиндр двигателя, угол опережения впрыска, продолжительность впрыска топлива; проконтролировать: фазовый сдвиг в механизме газораспределения, неплотности и зазоры в клапанном механизме.

К приборам, оценивающим статические показатели рабочего процесса, относятся моментоскоп К.И-4941, угломер с нониусом, индикатор часового типа ИЧ и др.

Достоинства данного метода — незначительная трудоемкость и универсальность, а недостатки — сравнительно низкая точность, а также сложность измерительной аппаратуры (для динамических параметров).

Техническое диагностирование с применением осциллографов и стробоскопов. Многие рабочие процессы, протекающие в агрегатах и системах тракторов, многократно и в определенной последовательности повторяются. Это наблюдается в процессах сгорания топлива, изменения нагрузки на подшипники коленчатого вала, изменения напряжения в электрических цепях, вращения колес и других частей трактора.

Поскольку закономерности изменения рабочих процессов на всех периодах идентичны, то и для диагностирования технического состояния достаточно изучить только один цикл. В тех случаях, когда параметры рабочих процессов могут быть выражены с помощью датчиков напряжения, для их исследования применяют электронные осциллографы.

Применение осциллографов с потенциометриче-ским входом позволяет не только быстро диагностировать генераторы переменного тока, но и правильно регулировать ограничивающее напряжение реле-регулятора не по среднему, а по верхнему уровню временной осциллограммы. По характерным осциллограммам проводят также диагностирование топливных систем дизелей.

Стробоскопический метод технического диагностирования можно применить для тех кинематических пар, где имеется возможность воздействия стробоскопическим импульсом. Это — детали и сборочные единицы с возвратно-поступательным и вращательным движениями (клапанный механизм, топливный насос, сцепление и др.).

Принцип стробоскопического эффекта основан на свойстве человеческого глаза удерживать изображение исчезнувшего предмета в течение 0,1 с. Этот метод характеризуется высокой точностью измерений, отсутствием непосредственного контакта между объектом диагностирования и прибором, а также универсальностью.

Выпускаемый серийно стробоскопический прибор КИ-4890 применяют для диагностирования форсунок (фиксации момента начала впрыска топлива), степени пробуксовки сцепления и т. д. Измеряемая частота вращения — 0…2000 об/мин с погрешностью ±2,5%, напряжение — 220 В. Масса —1,9 кг. Иногда стробоскопы применяют для определения зазоров в клапанном механизме по фазам начала и конца открытия клапана, однако данный метод имеет большую трудоемкость и технически неудобен *.

Стробоскопический эффект применяют также для статико-динамической балансировки колес как со снятием, так и без снятия их с машины. Для этой цели выпускается прибор Э-102.

За рубежом производится целый ряд стендов и приборов, использующих стробоскопический эффект; универсальный стенд «Палтест ИТ-250» (ЧССР), прибор ТЗЛ для контроля электрооборудования (ГДР), стробоскопический пистолет «Sonrian-1096» (Франция), электрический стенд SAN-820 (Австрия), стенд MZ-20 (Италия) и др.

Техническое диагностирование по анализу состояния масел. В процессе эксплуатации трактора картер-ное масло агрегатов изменяет с течением времени свои первоначальные свойства. В масле накапливаются нерастворимые продукты старения (оксикисло-ты, асфальтены, карбоны и карбоиды), твердые вещества, попадающие в масло извне (пыль), и продукты изнашивания деталей или неполного сгорания. Интенсивному загрязнению масла и образованию осадков во многом способствуют климатические условия (запыленность воздуха и жаркий климат).

Количество железа, алюминия, кремния, хрома, меди, свинца, олова и других элементов в пробе масла позволяет судить о скорости изнашивания деталей. Известно, что после некоторой наработки уровень концентрации элементов износа приблизительно стабилизируется и в условиях данного вида работ начинает колебаться около достигнутого уровня. В этот период содержание элементов изнашивания в масле наиболее полно отражает скорость изнашивания деталей.

Для различных агрегатов трактора применяют разные диагностические параметры. Для двигателей— это концентрация железа на стабилизированном уровне, для коробок передач и задних мостов — скорость изменения концентрации. При этом нагрузку необходимо приводить к эталонной эксплуатационной нагрузке и оценивать ее по часовому расходу топлива,

Существуют зоны нормального и предельного износа основных сопряжений тракторных агрегатов. Так, для цилиндропоршневой группы двигателя Д-50 зона нормального давления наблюдается при наработке 550…600 моточасов. Износ за этот период составляет: гильз — 0,06…0,08 мм, поршней — 0,03 мм; кольца — 0,8…1,0 г массы. Содержание железа в масле при этом 1,2…1,6 г, алюминия и меди — 0,2…0,5 г. В зоне повышенного износа темп износа увеличивается в 2…2,5 раза, повышается прорыв газов до 60 л/мин, угар масла — до 90 г/ч, компрессия падает до 1,5 МПа. При этом зазоры в стыке верхних компрессионных колец достигают до 3,2…3,5 мм, в сопряжении кольцо—канавка— до 0,25…0,30, в сопряжении поршень-^ гильза — до 0,22…0,25 мм. При износе гильз до 0,12… 0,15 мм содержание железа увеличивается до 2…2,5 г, а алюминия и меди — до 0,9…1,1 г. Допустимое содержание некоторых элементов в масле приведено в таблице 19.

Кроме того, физические свойства масла оценивают по вязкости, щелочности, содержанию механических примесей, воды, кремния, активной части присадки. Превышение текущих значений над допустимыми будет свидетельствовать о возникших неисправностях.

Концентрацию в масле железа намного легче определить, чем других металлов. Железо ферромаг-нитно и для определения содержания его пробы в масле можно использовать приборы и способы, основанные на магнитных свойствах пробы и прибора.

Следует также учитывать, что не все железо в продуктах изнашивания ферромагнитно, так как часть его попадает в масло в виде окислов. Однако количественное соотношение ферромагнитного и неферромагнитного железа нетрудно установить, и это обстоятельство— не препятствие для использования магнитометров.

Немаловажное значение имеет физико-химический состав масла, который также должен контролироваться.

Качество масла может понижаться также из-за его загрязнения, разжижения или срабатывания присадок.

Применяемые методы анализа состояния рабочих жидкостей основаны на определении количества и состава продуктов изнашивания. Существует много способов определения концентрации продуктов изнашивания в масле: весовой, объемный, калориметрический, полярографический, спектральный, индукционный, радиоактивный, лазерный и др. Каждый из этих методов имеет как положительные, так и отрицательные стороны.

Общее достоинство методов — их относительно низкая трудоемкость и отсутствие необходимости создания нагрузочных режимов объекту. Все методы не требуют никаких демонтажных работ, а масло отбирают за короткое время. Общий недостаток методов — их относительно низкая точность и трудность (иногда невозможность) выявления неисправных элементов.

Техническое диагностирование по параметрам герметичности рабочих объемов. Эти методы заключаются в обнаружении и количественной оценке утечек газов и жидкостей из рабочих объемов агрегатов трактора. К указанным объемам относятся: цилиндры двигателя, система охлаждения, гидравлические системы, пневматические приводы, шины и др.

Наиболее распространенные методы диагностики этого вида: визуальное обнаружение нарушения герметичности по следам подтекания или убыли масла, топлива, специальных жидкостей; измерение количества прорвавшихся газов; измерение давления; опрес-совка сжатым воздухом или жидкостью.

Для количественной оценки герметичности используют различные величины: относительные неплотности (определяют пневматическим калибратором конструкции Волгоградского СХИ), относительные утечки (калибратором НИИАТ К-69М), падение давления за определенный промежуток времени. Все эти параметры характеризуют общее состояние цилиндро-поршневой группы. В Иркутском сельскохозяйственном институте разработан метод и прибор для оценки технического состояния отдельных сопряжений ци-линдропоршневой группы по разности утечек при различных положениях коленчатого вала и клапанов. Так, по разности между утечками воздуха в цилиндре и утечками воздуха через клапаны определяют суммарный зазор в стыке компрессионных колец, по разности утечек при неприжатых и прижатых к канавкам поршня кольцах оценивают состояние сопряжения поршень — кольцо. Всего контролируют восемь структурных параметров цилиндропоршневой группы.

Методы виброакустического контроля. Виброметрический и акустический методы контроля представляют практический интерес для диагностирования тракторов, поскольку позволяют проводить сам процесс без какой-либо разборки их составных частей. Источник информации в данном случае — упругие колебания, возникающие от сопряженных деталей.

В качестве параметров технического состояния используют: общий уровень вибрации и звука, полосу частот, амплитуду и фазу импульсов. При диагностировании сельскохозяйственной техники наибольшее распространение получила виброметрическая диагностика, математическая сторона которой рассмотрена в работах профессора Н. С. Ждановского.

Разработано несколько методов выделения диагностического сигнала, которые реализованы в диагностических средствах. Выделение виброакустических параметров по частоте применено в диагностических приборах ВДП-ЛСХИ и диагностической системе ДиПС. В этих же электронных приборах использован метод выделения сигналов во времени. Иногда используют корреляционный метод выделения сигнала, основанный на установлении связи диагностических и структурных параметров механизмов машин. Однако здесь необходимо применять специальные приборы-корреляторы или электронно-цифровые вычислительные машины (ЭЦВМ), так как вычисление корреляционной функции связано с большими затратами времени.

Для измерения общего уровня вибрации Ленинградским СХИ разработана серия приборов типа ЭМДП. Поставлены на серийное производство приборы «Дизель-тестер» и ЭМДП-3 «Дизель».

При виброметрическом методе контроля большое значение имеет правильный выбор первичных преобразователей— датчиков для замера ускорения вибрации и мест их установки. Точность замеров определяют соотношением частот собственных колебаний замеряемого объекта и самого датчика. Так как частоты собственных колебаний деталей зависят от их конструкции (массы и жесткости упругих элементов), то один и тот же датчик может регистрировать разные показания при установке его в различных местах одного и того же агрегата.

В качестве датчиков обычно используют пьезоэлектрический преобразователь ускорений, сигнал которого усиливается усилителем, затем фильтруется в нескольких диапазонах частот и регистрируется на газоразрядном индикаторе, например типа ИН-13, или телефоном типа ТА-56М. Чувствительность устройства во многом зависит от способа закрепления датчика. Так, при плотном прижатии установочной поверхности датчика к поверхности детали стальной шпилькой можно регистрировать колебания до 10 000 Гц. При креплении магнитной присоской максимум регистрируемых колебаний снижается до 5 ООО Гц, а при использовании щупа, удерживаемого рукой, этот диапазон составляет 1 000 Гц.

Уже определены наиболее информативные полосы частот для отдельных механизмов двигателя и трансмиссии. Так, для шатунных подшипников тракторов «Кировец» — это 1…3 кГц. Наиболее чувствительный и стабильный режим диагностирования для шатунных подшипников — это режим свободного разгона. Между амплитудой и зазором в шатунных подшипниках существует линейная зависимость. Наиболее исследован, с точки зрения вибродиагностики, двигатель, для которого используют как режимы функционирования, так и режимы прокручивания коленчатого вала.

При диагностировании зубчатых передач и подшипников качения заслуживает внимания метод, основанный на выделении пиковых сигналов из общего вибрационного или шумового сигнала и установлении связи этих пиков с локальными повреждениями рассматриваемых элементов *. Когда шарик подшипника приходит в контакт с местом дефекта, происходит удар, в остальное время шарик катится по гладкой поверхности. Если скорость вращения постоянна, то дефект генерирует последовательность равноотстоящих импульсов. Точность регистрируемого прибора повышается, если фиксировать не абсолютные значения сигналов, а их отношения. При этом прибор не реагирует ни на изменения чувствительности датчика, ни на небольшие изменения его положения.

Наряду с вибрационными методами развиваются также акустические, которые основаны на том, что в процессе работы механизмов движущиеся детали издают своеобразный шум или характерные «голоса». Они могут быть зафиксированы специальными съемными датчиками и расшифрованы с целью определения состояния отдельных элементов механизма, издающих «фальшивые голоса».

Одна из основных задач, решаемая в рамках акустических методов диагноза,— выделение полезного акустического сигнала на фоне маскирующих его помех. Так как в большинстве случаев уровни шумов при исправном и неисправном состоянии близки по значению, то существует определенная вероятность принятия исправного объекта за неисправный, и наоборот.

Наиболее эффективны методы, основанные на выявлении скрытых периодичностей в сигнале шума. Задача состоит в том, чтобы выявить эту периодическую составляющую, которая скрыта помехами. Если бы полезный периодический сигнал был достаточно мощным (например, слышимый стук в работающем двигателе), то его выявление не представляло бы технических трудностей. Однако когда стук не прослушивается, т. е. возникшая неисправность еще не привела к заметному нарушению работы механизма, необходимо применять специальные методы анализа шумовых сигналов.

Для решения этой задачи используют корреляционные методы анализа сложных сигналов, которые принципиально позволяют выявить даже очень слабые периодические составляющие сигнала на фоне заглушающих их помех. При этом период специально построенной корреляционной функции позволяет определить неисправную деталь механизма, а амплитуда этой функции — степень разрушения детали.

Тепловые методы контроля. В практике находит все большее применение тепловедение — получение видимого изображения предметов по их тепловому излучению.

По способу получения характеристик тепловые методы делятся на контактные и неконтактные. К контактным методам относятся:

— методы измерения температуры в различных точках объекта при помощи термопар;

— методы, основанные на использовании темпера-турно-чувствительных красок и составов, изменяющих свой цвет или плавящихся при определенной температуре детали, на которую они нанесены;

— методы, связанные с применением жидкокристаллических соединений, окраска которых обратимо меняется в зависимости от температуры;

— методы, основанные на использовании свойства фотографических эмульсий изменять скорость проявления в зависимости от температуры.

Наиболее точными являются методы, использующие жидкокристаллические соединения, позволяющие измерять разности температур порядка 0,1°.

К неконтактным методам относятся:

— методы эвапорографии, основанные на преобразовании теплового излучения объекта в видимое изображение путем испарения или конденсации жидкости на тонкой мембране;

— методы краевого поглощения, связанные с использованием зависимости положения границы поглощения некоторых полупроводников от температуры;

— методы, использующие явления фотоэмиссии и вторичной эмиссии электронов;

— методы, основанные на свойстве люминофоров изменять интенсивность свечения под действием температуры;

— методы, использующие сканирование электронным или оптическим лучом.

Для реализации этих методов разработан ряд приборов. Эвапорографы, применяемые для видимости теплового поля объектов, обладают высокой разрешающей способностью и позволяют получать изображения объектов, температура которых отличается от температуры среды на 0,5°. Люминесцентные термографы изменяют яркость свечения на 20 % при изменении температуры на 1°. В сканирующих системах тепловое излучение преобразуется в электрические сигналы и затем в двумерную визуально наблюдаемую картину объекта.

Существуют также приборы, определяющие скорость изменения температуры. Уже имеется система контроля теплового состояния механизмов тракторов, датчики которой устанавливают в 26 местах двигателя, трансмиссии и рабочих органов. По результатам проверки составляют карту теплового поля с нанесенными на ней допустимыми значениями.

Наиболее распространенные контактные измерители — термометры сопротивления, термоэлектрические термометры, полупроводниковые термопреобразователи. Неконтактные — это различные оптические приборы.

Уже имеются теплоприемники малых размеров, фиксирующие тепловые излучения за сотни километров. Такой теплоприемникпринимает тепловые излучения предмета, преобразует их в электрические сигналы и подает на кинескоп телевизора. Можно также получить изображение на фотографии. Однако в данном случае используют дорогостоящие сплавы, что сдерживает развитие этих средств для массового применения.

Методы контроля с применением эндоскопии. При диагностическом контроле и выявлении причин отказов тракторов крайне необходима информация о техническом состоянии рабочих поверхностей конкретных деталей, которые расположены в корпусах различных сборочных единиц и агрегатов. Разборка, применяемая обычно для выявления причин отказов, имеет высокую трудоемкость. Оценить техническое состояние внутренних рабочих поверхностей деталей без разборки позволяют методы эндоскопии. Высокий экономический эффект от применения эндоскопии создается за счет предупреждения отказов и сокращения затрат на снятие, транспортирование и ремонт сборочных единиц тракторов.

Для применения эндоскопии при диагностировании тракторных объектов применяемые приборы должны удовлетворять некоторым основным требованиям, обусловленным конструктивными особенностями составных частей тракторов. Минимальные размеры отверстий полостей корпусов, в которые надо ввести рабочие элементы эндоскопов, составляют 10…15 мм. Соответственно диаметры рабочих частей эндоскопов не должны превышать этих размеров, Для возмож-.

иости осмотра деталей внутри крупногабаритных корпусов длина рабочих частей эндоскопов должна составлять не менее 500 мм.

При разнообразии контролируемых конструкций сборочных единиц тракторов необходимо проведение осмотров в прямом и боковом направлениях, а также по криволинейной траектории. С целью тщательного осмотра требуемого участка поверхности детали разрешающая способность должна быть не менее 5 мм-1 и кратность не менее 2…4. При необходимости документальности контроля следует, чтобы один из приборов имел приспособление для фоторегистрации выявляемых износов и повреждений поверхностей. По техническим данным различных эндоскопов с учетом поставленных требований в ОФ НАТИ выбраны четыре марки прибора наиболее приемлемые для диагностирования тракторов.

При использовании эндоскопических приборов в ОФ НАТИ проведены осмотры доступных полостей сборочных единиц и составных частей разнообразных марок тракторов (Т-25А, МТЗ-80, Т-70С, ДТ-75, Т-150К, К-701). Осмотры были проведены при появлении различных косвенных признаков неисправностей и отказов тракторов. Такие осмотры показали преимущества и недостатки эндоскопов волоконногб и линзового типа. В отношении доступности к рассматриваемому объекту волоконный эндоскоп более универсален, чем линзовый. Однако качество изображения детали, наблюдаемое в линзовый эндоскоп, превосходит наблюдаемое в волоконный эндоскоп из-за более высокой разрешающей способности и отсутствия мозаичности изображения. Рассмотрение контролируемого участка под различными углами с требуемым увеличением позволяет установить вид дефекта (раковины, выхлопы, поры, износ, трещины, излом и др.) и его ориентировочные размеры. Использование эндоскопов позволяет опознавать и квалифицировать выявляемые дефекты.

Бесконтактные методы контроля. Существующие методы диагностирования мощностных показателей тракторных двигателей (бестормозной метод профессора Н. С. Ждановского, метод задросселированного давления, парциальный метод), хотя и применяются в практике испытаний, однако имеют ряд недостатков: необходимость промежуточных вычислений при определении мощности; конструктивную несовместимость с новыми моделями тракторов (например, Т-150, Т-150К и др.); недостаточно высокие экономические, технические и метрологические показатели; низкую эксплуатационную надежность аппаратуры.

В ОФ НАТИ разработана передвижная диагностическая лаборатория ПЛ-2 для оценки технического состояния тракторов в полевых условиях с тормозной установкой мощностью 125 кВт.

Лаборатория ПЛ-2, помимо тормозного устройства, оснащена приборами, входящими в серийный комплект диагностической установки КИ-4270А.

Аппаратура, оборудование и приборы ПЛ-2 позволяют наряду с тормозными испытаниями двигателей испытывать и регулировать топливную аппаратуру и электрооборудование; оценивать техническое состояние цилиндропоршневой группы, смазочной системы, кривошипно-шатунного механизма, механизма газораспределения, рулевого управления, ходовой, тормозной и гидравлической систем и других механизмов. Силовое оборудование лаборатории установлено непосредственно на раме автомобиля КрАЗ-257. Генератор электропитания приводится в действие от двигателя автомобиля через коробку отбора мощности. Генератор электропитания и нагрузочный генератор с повышающим редуктором и измерителем крутящего момента обеспечивают синхронность снятия регуляторных характеристик двигателя. Измеритель крутящего момента приводится в действие от ВОМ испытуемого трактора через карданную передачу. Электропитание всех потребителей тока —от внешней сети и автономных источников (синхронного генератора переменного тока и блока аккумуляторных батарей).

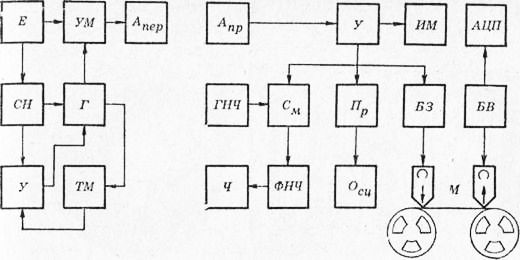

Рис. 8. Функциональная схема бесконтактного измерителя крутящего момента.

Для определения, вычисления и регистрации диагностических параметров в ПЛ-2 применен комплекс полуавтоматической измерительной аппаратуры, позволяющей определить крутящий момент, скорость вращения ВОМ, время диагностирования, расход топлива за время опыта, а также передаваемую мощность от ВОМ к тормозному генератору. Комплекс обеспечивает полуавтоматическое измерение и индикацию значений диагностируемых параметров в цифровой форме и в требуемых размерностях.

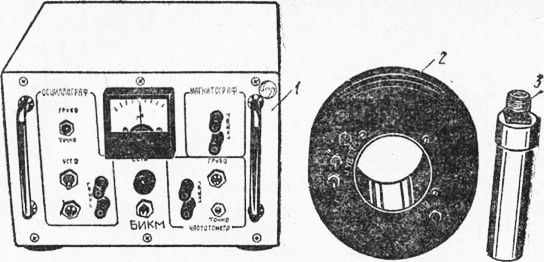

В качестве устройства для диагностирования мощности применен бесконтактный измеритель крутящего момента (БИКМ) *.

Рис. 9. Общий вид бесконтактного измерителя крутящего момента

Мощность вычисляют перемножением значений сигналов крутящего момента на скорость вращения вала за промежуток времени, в течение которого также регистрируют расход топлива. Для измерения расхода применена напорная труба с топливом, к нижней части которой подсоединен реохордный датчик давления. Электрические сигналы с него преобразуются в частоту, приращение которой регистрируется электронным счетчиком.

Схема получает питание от батарейного источника Е через стабилизатор напряжения СН. Сигнал с передающей антенны Лпер частотного датчика крутящего момента принимается приемной антенной Апр измерительного блока и усиливается. С выхода усилителя У в зависимости от длительности эксперимента и его метрологических качеств сигнал можно регистрировать тремя способами — на электронном частотомере Ч, магнитоэлектрическом осциллографе Осц и измерительном магнитографе М.

В серийный комплект БИКМ (рис. 9) входят пульт управления, частотный датчик крутящего момента и антенна.

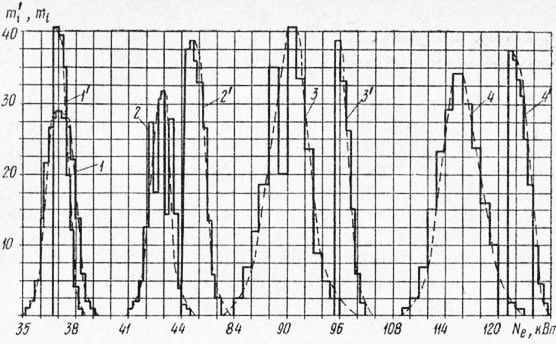

Передвижная лаборатория ПЛ-2 длительное время используется в ОФ НАТИ при диагностировании технического состояния тракторов, проходящих эксплуатационные испытания на надежность. В частности, проведены работы по определению стабильности мощностных показателей двигателей Д-37Е (трактор Т-40М), Д-65Н (ЮМЗ-6Л), СМД-62 (Т-150К) и А-01М (Т-4А). Установлено, что в эксплуатации их мощностные показатели недостаточно стабильны, причем в основном имеется тенденция к снижению мощности. Разработанный способ диагностирования путем последующего проведения регламентных операций обслуживания и регулировок позволяет стабилизировать мощностные показатели тракторных двигателей в пределах их номинальных значений (рис. 10).

Рис. 10. Графики эмпирических (—) и выравненных (—-) распределений частот мощности тракторных дизелей:

1, 2. 3, 4 — до регулировки; 1’, 2’. 3’. 4’ — после регулировки.

Характер распределений мощности, полученных в эксплуатации до регулировок, описывается нормальным законом распределения частот, причем для разных двигателей с различным диапазоном рассеяния. Наименьшее рассеяние у двигателей Д-65Н и Д-37Е.

После диагностирования и проведения последующих регулировок кривые изменения мощности, как правило, приобретают правосторонний нормальный закон распределения частот, что подтверждает возможность восстановления мощности до номинальных значений с помощью разработанного способа. Этот способ диагностирования позволяет не только получить основные статистические параметры мощности, но и снять при необходимости регуляторные характеристики. Сопоставлением регуляторных характеристик, снятых бесконтактным способом и по ГОСТ 18509—80, получена достаточная их сходимость. Сред-неквадратическая ошибка при этом находится в пределах 0,2…0,7%.

Опыт эксплуатации бесконтактных измерителей мощности на ОФ НАТИ показывает, что результаты измерений стабильны и по точности и по надежности. Они отвечают требованиям ГОСТ 7057—81 «Тракторы сельскохозяйственные. Методы испытаний».

Средства контроля технического состояния тракторов

Встроенные средства непрерывного контроля. Возможность размещения индикаторов и приборов, сигнализирующих о техническом состоянии отдельных механизмов трактора,— одна из основных характеристик контролепригодности.

Приборы позволяют практически мгновенно оценивать работоспособность составных частей трактора и находить неисправности в отказавших системах.

Имеются предложения по определению рационального перечня контролируемых показателей трактора с применением экспертных методов. По результатам экспертного опроса составляют перечень показателей параметров, имеющих средневзвешенный коэффициент необходимости применения не менее 60%. Иногда, особенно на ранней стадии проектирования, используют эмпирические формулы, отражающие зависимость искомого показателя от основных характеристик трактора, таких как класс тяги, мощность дизеля, масса трактора и др.

Данная формула получена по результатам корреляционного анализа зависимости числа встроенных приборов от мощности дизеля трактора на основе оснащенности приборами тракторов, имеющих мощность от 11 до 370 кВт (15…500 л. е.). Как показывает анализ, оснащенность встроенными приборами отечественных тракторов значительно выше, чем зарубежных. Причем наиболее распространено наличие на тракторе 6…9 приборов, но вместе с тем имеются тракторы и с 20 встроенными приборами. Встроенные приборы тракторов можно классифицировать на четыре группы.

По принципу работы — электрические и механические.

По назначению приборы можно разделить в зависимости от измеряемой ими физической величины или параметра.

По степени унификации приборы разделяют на универсальные и специализированные в зависимости от того, на тракторах каких марок их устанавливают. Анализ оснащенности отечественных тракторов встроенными приборами показывает, что имеется разномарочность приборов, измеряющих одни и те же параметры. Так, для определения температуры охлаждающей жидкости применяют приборы УТ-200Г (трактор ЮМЗ-6Л), УК-133 (МТЗ-80 и МТЗ-82, Т-70С, Т-150К) и УТ-200Е (Т-4А), Это говорит о необходимости проведения работ по унификации встроенных средств контроля, создания унифицированного щитка приборов.

В таблице 22 представлен перечень основных параметров, контролируемых встроенными приборами тракторов различных марок.

Из отечественных наиболее оснащенный в этом плане — трактор Т-150К, На нем в отличие от других установлены контрольные лампы, сигнализирующие о достижении максимальной температуры охлаждающей жидкости, минимально допустимого давления в смазочной системе двигателя, о начале работы генератора (по изменению свечения контрольной лампы включения «массы»).

Автономные средства. Для оценки технического состояния тракторов серийно выпускаются диагностические средства большой номенклатуры: передвижные установки КИ-13905 и КИ-13925, стационарные и переносные комплекты КИ-13901Ф, КИ-5108 и КИ-13920, а также отдельные приборы и устройства типа КИ-9912, КИ-9918, КИ-4887-1 и др.

Комплект линейной диагностической службы КИ-13905 предназначен для выявления неисправностей и определения технического состояния тракторов, самоходных шасси и зерноуборочных комбайнов. Рекомендуется использовать в районных отделениях Госкомсельхозтехники для диагностирования по заявкам и при проведении ТО-3.

Состоит из передвижной установки (на базе автомобиля УАЗ-452), содержащей набор универсальных диагностических средств и стационарной колонки специальных или редко используемых приборов. Колонка рассчитана на четыре-пять передвижных установок и хранится на складе или в пункте технического обслуживания райсельхозтехники.

Передвижная диагностическая установка КИ-13925 предназначена для выявления неисправностей и определения технического состояния тракторов, самоходных шасси, зерноуборочных комбайнов при ТО-2, ТО-3, а также после плановой межремонтной наработки. Она смонтирована на базе автомобиля «Москвич ИЖ-2715» и является модификацией установки КИ-13905. С помощью ее можно диагностировать 160 тракторов и 50 комбайнов наиболее распространенных марок по 110 наиболее часто измеряемым параметрам. Для проведения разного рода мелких слесарных и ремонтных работ на правой половине кузова предусмотрено крепление тисков.

Установка позволяет проверять состояние: криво-шипно-шатунного механизма; системы питания и охлаждения; смазочной системы; электрооборудования; рулевого управления и ходовой системы тракторов и комбайнов.

Переносной диагностический комплект КИ-13901Ф разработан Тартуским филиалом ЦОКТБ ГОСНИТИ. Он входит в состав средств мастера-наладчика и предназначен для диагностирования всех отечественных сельскохозяйственных тракторов, комбайнов и самоходных шасси при ТО-1 и ТО-2, а также для выявления наиболее распространенных неисправностей систем и механизмов в межконтрольный период. Кроме того, комплект используется инспекторами Госсельтехнадзора при технических осмотрах машин и проверках качества технического обслуживания и ремонта.

Переносной комплект целесообразно использовать также в бригадах и отделениях хозяйств, на пунктах технического обслуживания тракторов, комбайнов и самоходных сельскохозяйственных машин.

Комплект выполнен в виде переносного контейнера, в котором размещены средства диагностирования, инструмент и техническая документация. Он позволяет замерять 36 параметров.

Габариты 560X370X135 мм, масса 19 кг.

Стенды КИ-4200 и КИ-4815 предназначены для испытания и регулировки агрегатов гидроприводов при техническом обслуживании и ремонте.

На стенде КИ-4200 испытывают насосы НШ-10, НШ-32, НШ-46, НШ-50, Г12-2 и Л1Ф; распределители Р-16, Р-75, Р-80, Р-150; силовые гидроцилиндры Ц-55, Ц-75, Ц-90, Ц-100, Ц-110, Ц-125, Ц-140; гидроувеличители сцепного веса тракторов МТЗ-80 и МТЗ-82.

На стенде КИ-4815 испытывают и регулируют гидроагрегаты высокой производительности (насосы НШ-46, НШ-50, НШ-67, НШ-100 и распределитель Р-150).

Стенды конструктивно подобны. Они укомплектованы приспособлениями и принадлежностями для установки и испытания гидроагрегатов с соответствующими контрольными приборами.

Гидротестор КИ-5607 — измерительное устройство, предназначенное для оценки технического состояния следующих агрегатов гидравлических систем:

— навесного оборудования тракторов ДТ-75, ДТ-75М, Т-74, МТЗ-80, МТЗ-82, К-700, К-701, Т-150 и Т-150К;

— рулевого управления тракторов Т-150К, К-700, К-701, МТЗ-80 и МТЗ-82;

— коробки передач тракторов Т-150К и К-701.

Устройство состоит из комплекта измерительных преобразователей (ИП) с переходными устройствами и измерительного прибора.

Комплект ИП служит для контроля частоты вращения вала двигателя, температуры рабочей жидкости, измерения (прямого и косвенного) динамического и статического давления в нагнетательной магистрали гидравлической системы.

Измерительный прибор предназначен для питания комплекта ИП, обработки выходных сигналов с ИП по заданному алгоритму и представления измерительной информации в удобном для восприятия виде (цифровой индикации).

Особенность данного устройства — его структура, позволяющая реализовать новый метод диагностирования тракторных гидравлических систем по параметрам переходных характеристик.

Этот метод реализуется без разъединения трубопроводов гидравлических систем при работе системы в режиме самозагрузки с применением как накладных, так и встраиваемых ИП. При этом последние устанавливают в легкодоступных местах трактора вместо имеющихся технологических пробок. Это сокращает в 3…5 раз трудоемкость оценки работоспособности гидроприводов по сравнению с существующими методами. Данное устройство в отличие от других позволяет снизить трудоемкость и уменьшить погрешность измерения параметров.

Годовой экономический эффект от использования одного устройства около 500 руб.

Его предполагается применять на стационарных диагностических постах и передвижных установках.

Устройство КИ-8957* предназначено для определения технического состояния тормозного барабана по деформации его сторон в двух взаимно перпендикулярных направлениях.

Устройство может применяться на автотранспортных и специализированных ремонтных предприятиях.

Оно состоит из плиты, разжимных колодок, гидроцилиндра с манометром и измерительного элемента с индикаторной головкой.

К основным преимуществам устройства относятся: возможность определения скрытых дефектов тормозного барабана и возможность подбора тормозных барабанов с одинаковой жесткостью, что обеспечивает одновременность срабатывания тормозов.

Рациональное использование диагностических средств позволяет уменьшить простои тракторов по техническим неисправностям, значительно увеличить межремонтную наработку, а также снизить затраты на техническое обслуживание и ремонт.

В то же время экспериментальная оценка и опыт эксплуатации некоторых серийно выпускаемых средств диагностирования выявили ряд недостатков, главные из которых — большая номенклатура средств диагностирования и трудоемкость выполнения операций диагностирования.

Комплексные средства. Измерение отдельных, даже обобщающих, параметров трактора зачастую далеко недостаточно для качественной оценки его технического состояния и выявления причин неисправностей.

Наиболее ценную и объективную информацию о техническом состоянии трактора получают при одновременном измерении совокупности параметров. Например, при оценке технического состояния двигателя желательно одни параметры проверять при пуске, другие— во время работы (на холостом ходу и под нагрузкой), часть — при прокручивании коленчатого вала пусковым двигателем или электротормозом, часть — при неработающем двигателе. Сочетание этих режимов особенно благоприятно при выявлении неисправностей.

При диагностировании цилиндропоршневой группы путем замера количества газов, прорывающихся в картер, или расхода масла получаем два ответа. Надежность оценки значительно повышается, если оба параметра определять одновременно. При виброакустическом диагностировании отдельного цилиндра трудности состоят в выделении сигнала именно работающих пар этого цилиндра на фоне остальных работающих цилиндров. Поэтому выключение остальных цилиндров (основа парциального, дифференциального и бестормозного методов) —благоприятный фактор в борьбе с помехами. Сочетание работающих и неработающих цилиндров позволяет одновременно определять комплекс параметров на номинальном скоростном режиме.

Одновременно можно проверить:

— мощность работающих цилиндров;

— посекционный, часовой и удельный расходы топлива;

— равномерность подачи топлива;

— момент и продолжительность впрыска;

— вибрационные характеристики по каждому цилиндру;

— дымность выпускных газов;

— количество газов, прорывающихся в картер;

— компрессию неработающих цилиндров.

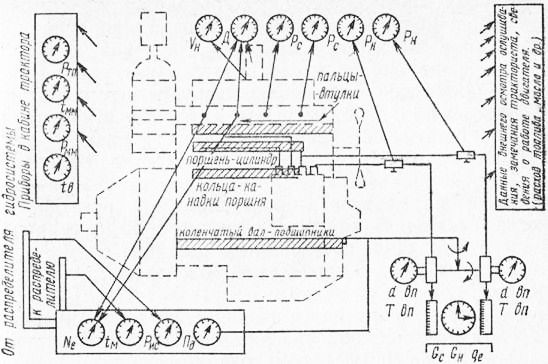

Рис. 11. Схема комплексного диагностирования двигателя (по И. П. Терских).

Кроме указанных параметров, при диагностировании принимают во внимание показания контрольных приборов в кабине трактора, а также сведения о работе двигателя и замечания тракториста. Осмотр двигателя во время испытаний позволяет выявить течь масла, топлива или охлаждающей жидкости. Данные вслушивания, полученные одновременно с определением диагностических параметров, позволяют обнаружить посторонние шумы и стуки. Проверка на ощупь дополняет показания термометров, а при их отсутствии позволяет дать субъективный диагноз.

На рисунке 11 дана схема диагностирования дизеля на основе парциальных испытаний.

В данной схеме используются в основном приборы, серийно выпускаемые промышленностью. Некоторые из них модернизированы. Указатели всех приборов скомплектованы в общем корпусе и вынесены на одну панель.

Комплексное диагностирование трактора позволяет специализировать работы, выполняемые различными исполнителями, и этим значительно повышать эффективность диагностирования.

Процесс диагностирования можно представить в виде ряда последовательных операций: подготовка приборов; подготовка объекта диагностирования; навешивание или монтаж приборов, датчиков на машину; установление определенного режима работы машины (частота вращения, нагрузка, температура воды, масла и т. д.); измерение диагностических параметров (снятие сигналов, считывание показаний приборов); постановка диагноза (обработка сигналов, сравнение полученных данных с допускаемыми значениями параметров); прогнозирование остаточного ресурса и выдача командной информации по техническому обслуживанию и ремонту машины; снятие датчиков, приборов и приведение объекта и трактора в целом в рабочее состояние.

Точное и оперативное выполнение этих операций обусловливает широкое использование электронных средств измерения и автоматизации.

Практическая реализация комплексного диагностирования с применением современных методов и средств — разработка диагностической и прогнозирующей системы (ДиПС) КИ-12326. Эта система позволяет измерять до 350 контролируемых параметров технического состояния трактора. Половина параметров связана с измерением статических значений давления, температуры рабочих жидкостей и газов в агрегатах трактора, линейных и угловых перемещений в трансмиссии и в ее приводах, напряжений в электрооборудовании. Примерно 30% параметров — динамические, связанные с измерением амплитудно-фазовых характеристик гидравлических импульсов впрыска топлива, пульсации газов в системе газообмена, угловых ускорений, вибрации сопряжений и сборочных единиц агрегатов. До 20 % параметров контролируют путем внешнего осмотра трактора.

Механические величины преобразуются в электрические датчиками давления, линейных перемещений, угловых перемещений, температуры, расхода топлива, измерения силы, вибрации, в. м. т. поршня и др. Систему ДиПС можно устанавливать на стационарном посту диагностирования или на раме автомобиля в комплекте с КИ-5530. В стационарном комплекте дополнительно устанавливается прогнозирующее устройство «Искра-1250» для определения остаточного ресурса агрегатов трактора,

Прогнозирование работоспособности по параметрам поэтапного последовательного диагностирования

В основе прогнозирования работоспособности тракторов лежит возможность определения остаточного ресурса сборочных единиц и составных частей.

Применять прогнозирование целесообразно для тех элементов трактора, которые определяют межремонтный ресурс сборочной единицы или агрегата в целом. Например, для трактора Т-150К — это кривошипно-шатунный механизм, блок цилиндров двигателя, элементы трансмиссии и корпуса агрегатов, в которых содержатся масла. Их техническое состояние оценивают сравнением фактических параметров с допустимыми и предельными значениями.

В зависимости от назначения и важности элементов конструкции тракторов различают два вида прогнозирования их технического состояния: среднестатистический и по реализации изменения значения их параметров.

При прогнозировании по реализации изменение параметра конкретного объекта элемента характеризуется экстраполяционной функцией и средним квад-ратическим отклонением этой функции от фактического изменения параметров. Экстраполяционную функцию определяют по изменению параметра конкретного объекта в прошлом. Каждому изменению параметра соответствуют определенные допускаемые его значение и остаточный ресурс элемента.

Прогнозирование по реализации обеспечивает большой технико-экономический эффект по сравнению со среднестатистическим прогнозированием. Его целесообразно применять для элементов, от технического состояния которых зависит межремонтный ресурс изделия.

Для определения остаточного ресурса конкретного изделия необходимы сведения о его номинальном, действительном и предельном значении параметра, а также о наработке с начала эксплуатации и закономерности изменения значений контролируемого параметра.

При прогнозировании изменения параметра с учетом ошибки используют выоажения

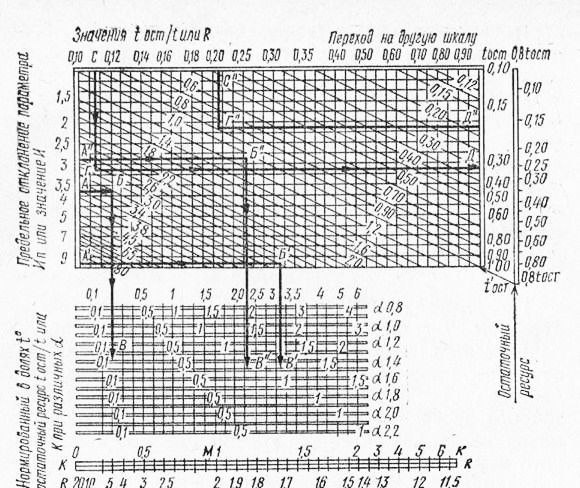

В целях упрощения расчетов можно использовать номограмму (рис. 12) *. Она имеет горизонтальные шкалы со значениями остаточного ресурса и вертикальную со значениями предельного изменения параметра Ип и остаточного ресурса Тост- Изменение значений параметра в момент измерения И и использованный ресурс Тиси одновременно обозначают числа на наклонных прямых в верхней части номограммы.

Рис. 12. Номограмма определения остаточного ресурса.

Порядок определения остаточного ресурса по номограмме при известной наработке от начала эксплуатации:

— на левой верхней вертикальной шкале отмечают предельное отклонение параметра (точка Л);

— от сделанной отметки проводят горизонтальную линию до наклонной прямой (точка Б), характеризующей изменение параметра к моменту контроля;

— от точки пересечения опускают вертикаль в нижнюю часть номограммы до шкалы с заданным значением а (точка В);

— переходят на верхнюю горизонтальную ось, отмечая на ней значение, полученное на шкале а (точка С);

— от найденной точки С опускают вертикаль до наклонной прямой (точка Г), характеризующей наработку;

— проекция точки пересечения на правую верхнюю ось (точка D) покажет остаточный ресурс элемента.

Эффективность поддержания нормальной работоспособности тракторов методами контроля технического состояния

Внедрение диагностирования позволяет на основе достоверной информации о техническом состоянии тракторов рационально организовать их ТО и ремонт.

Экономический эффект от диагностирования достигается за счет предотвращения преждевременного ТО, своевременного выявления и предотвращения отказов, установления оптимальных сроков постановки машин на ремонт, сокращения простоев тракторов, уменьшения расхода эксплуатационных материалов и запасных частей.

Эффективность диагностирования зависит от характеристик объектов, средств и его организации.

Определение годового экономического эффекта основано на сопоставлении приведенных затрат по базовым и новым мероприятиям, Приведенные затраты

Качество диагностирования в значительной степени зависит от подбора кадров диагностов, мастеров-наладчиков, организации и оплаты их труда. Внедрение диагностики заметно улучшает техническое состояние машинно-тракторного парка. Благодаря сокращению простоев из-за неисправностей производительность тракторов на основных полевых работах увеличивается, а затраты на их содержание и эксплуатацию снижаются.

По данным ГОСНИТИ, внедрение диагностики позволяет в 1,3…1,5 раза повысить межремонтную наработку тракторов, в 2,0…2,5 раза снизить их простои по техническим неисправностям, на 6… 12 % повысить мощность, на 5…8 % снизить расход топлива, что в целом обеспечивает годовой экономический эффект до 200 руб. на трактор.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое диагностирование и прогнозирование работоспособности тракторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы