Строй-Техника.ру

Строительные машины и оборудование, справочник

Канаты. Применяемые на грузоподъемных машинах канаты должны соответствовать требованиям стандартов. На каждый канат должен быть сертификат (свидетельство) или копия сертификата завода-изготовителя об их испытании в соответствии со стандартом. Канаты, поступившие в порт и не снабженные указанным свидетельством, могут быть установлены на кран (перегружатель) только после их испытания.

Для портовых кранов и перегружателей рекомендуется применять канаты крестовой свивки с линейным контактом типа ЛК-0 и ЛК-Р.

Срок службы правильно подобранных канатов зависит от действующих нагрузок (статических и динамических), длины каната и количества огибаемых им блоков, технического состояния деталей, контактирующих с канатом (барабанов, блоков и их ограждений, канатоукладчиков), заделки концов каната, а также агрессивности среды, в которой работает канат.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При большой длине каната периодическое его ослабление и натяг приводят к колебанию каната, ударам и трению об элементы Металлоконструкции, а также к перехлестыванию и взаимному трению параллельно идущих ветвей каната.

Многократные перегибы на блоках под изменяющимися углами, а иногда и в противоположных направлениях способствуют возникновению переменных и знакопеременных напряжений в проволоках каната, вызывающих усталостное разрушение (обрыв) отдельных проволок. При прохождении по блоку канат проскальзывает, что приводит к механическому изнашиванию поверхностных проволок и уменьшению их площади сечения. При неисправных ограждениях блоков канат может выпасть из ручья и при работе интенсивно изнашивается от трения о ступицы или ось блоков. При укладке на барабан канат также изнашивается от трения о ручьи нарезки, а при неисправном канатоукладчике и слабине каната (образование петли) он может попасть на гребень нарезки. Это приводит к местному смятию и уменьшению площади сечения проволок.

На барабане канат крепят с помощью клиньев. Ослабление крепления одного из канатов приводит к неравномерному распределению нагрузки между парными канатами и к вырыву каната с барабана. Второй конец каната, оформленный в виде огона (петли), с заделанным в него металлическим коушем или заливкой жидким металлом в конусной втулке крепят к грузозахватному органу (тележке перегружателя). Изношенную или поврежденную заделку выполняют заново так, как указано в инструкции по эксплуатации машины.

Среда также существенно влияет на изнашивание и срок службы каната (коррозия наружных проволок и их механическое изнашивание абразивными частицами, налипшими на поверхность каната).

Таким образом, основными видами изнашивания канатов являются разрывы наружных проволок от циклических нагрузок и их механическое изнашивание от трения, уменьшающее толщину проволок и разрывное усилие каната. Количество оборванных проволок на определенной длине каната с учетом их поверхностного износа достаточно полно характеризует техническое состояние каната и является основным признаком его браковки.

Правилами Госгортехнадзора СССР для береговых грузоподъемных кранов допустимое количество оборванных проволок на Длине одного шага свивки установлено в зависимости от конструкции каната, первоначального запаса его прочности и размера поверхностного износа проволок. При поверхностном износе более 40% канат бракуют независимо от количества оборванных проволок.

Правилами Речного Регистра РСФСР для плавучих кранов допускается 10% оборванных проволок от их общего количества в поперечном сечении каната любой конструкции на длине, равной восьми диаметрам каната; канат бракуют также при поверхностном износе проволок более 30% их диаметра.

Подсчет количества оборванных проволок и оценку поверхностного износа каната проводят на участке наиболее интенсивного изнашивания (у портальных кранов — это зона установки блоков ограничителя грузового момента, концевых блоков стрелы ил я хобота). Поверхностный износ оценивают по диаметру наиболее изношенной оборванной проволоки с помощью микрометра илр штангенциркуля.

При обрыве пряди канат бракуют независимо от количеству оборванных проволок и поверхностного износа.

Выбракованные канаты заменяют. Перед запасовкой каната на кран его следует размотать из бухты и растянуть в длину для снятия скручивающих напряжений. Канат запасовывают, как правило, способом замещения. Для этого к изношенному канату, у которого предварительно обрезан огон, с помощью электросварки (или другим способом) присоединяют конец нового каната и протаскивают его лебедкой через все блоки к барабану. По мере подъема нового каната изношенный опускается вниз. Если бракованный канат оборван или снят с крана, для запасовки нового предварительно вручную через все блоки пропускают тонкий вспомогательный канат, закрепляют его на барабане и далее пропускают так, как описано выше.

Техническое обслуживание канатов проводится при ТО-1 машины и заключается в периодическом осмотре и оценке технического состояния по указанным выше признакам. Периодичность осмотра канатов и их креплений регламентирована ПТЭ в зависимости от места их установки на ПТМ. Наиболее часто (ежесменно) должны быть осмотрены канаты механизмов подъема и изменения вылета стрелы. Изношенные канаты заменяют во время ТО-2 или планового ремонта машины. Поврежденные канаты заменяют в неплановом порядке.

Тормоза. На кранах и перегружателях (кроме кранов с групповым приводом) установлены автоматические колодочные нормально закрытые тормоза с электромагнитными или электрогидравлическими растормаживателями. На механизмах поворота могут быть установлены нормально открытые тормоза с затормаживанием от педали с механическим или гидравлическим приводом.

Нормальная работа тормоза зависит от правильности его регулировки, т. е. установления требуемого значения тормозного момента и равномерности отхода колодок от тормозного шкива.

Максимально возможный отход колодок зависит от полного хода растормаживающего аппарата. Рабочий размер отхода колодок указывают в инструкции по эксплуатации, и обычно он составляет 0,5—2 мм в зависимости от типоразмера тормоза.

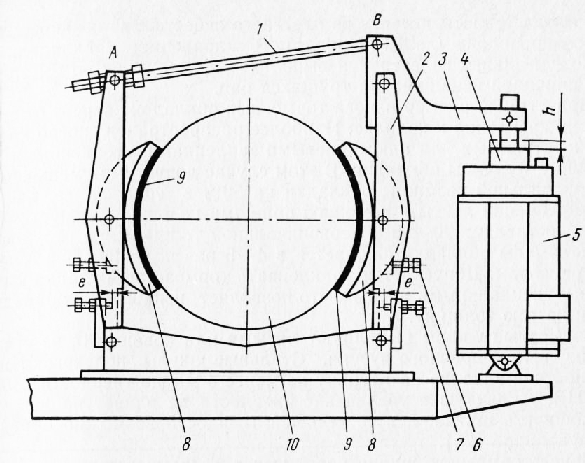

Суммарный отход колодок и соответствующий ему ход растормаживающего аппарата устанавливают тягой (рис. 1) в следующем порядке. Вначале тормозные рычаги сжимают до положения, при котором обе тормозные колодки с обкладками свободно прилегают к тормозному шкиву. Затем гайками тяги устанавливают расстояние АВ так, чтобы шток поршня электрогидравлического толкателя выдвинулся из корпуса на значение величины h, примерно равное 1/3 максимального хода. Рабочий ход штока толкателя в этом случае будет равен примерно 2/3 максимального хода (запас в 1/3 хода необходим для компенсации последующего износа тормозных обкладок). После этого шток поднимают в наивысшее положение (до упора поршня в крышку толкателя), и колодки посредством рычага отходят от тормозного шкива на необходимое расстояние.

Регулировочные винты устанавливают в положение, обеспечивающее одинаковый зазор между обкладками и шкивом по всей поверхности их прилегания. Регулировочными винтами устанавливают одинаковый размер от хода е левой и правой колодок от тормозного шкива.

После окончания регулировки все тяги и винты фиксируют контргайками.

Требуемый тормозной момент обеспечивается за счет сжатия тормозной пружины до определенного значения, указанного в инструкции по эксплуатации машины или паспорте тормоза. В тормозах изнашиваются тормозные обкладки, тормозные шкивы и шарниры.

Для обкладок, являющихся наиболее интенсивно изнашиваемым элементом тормозов, используют вальцованную ленту из асбестовой крошки и каучука с добавлением латунных опилок для улучшения отвода теплоты и ленту из плетеного асбеста с включением латунной проволоки (лента Ферродо). В сопряжении «обкладка JL тормозной шкив» сила трения выполняет полезную работу и является причиной изнашивания трущихся пар.

Допустимый размер износа тормозных обкладок зависит от способа их крепления к колодке. Наиболее распространен способ крепления латунными или алюминиевыми заклепками, утопленными на половину толщины обкладки. В этом случае допустимо уменьшение первоначальной толщины обкладки на 50% в средней ее части. При креплении ленты с помощью прижимных планок допустимый износ составляет 90—95% первоначальной толщины, а трудоемкость замены обкладки снижается в 4—5 раз по сравнению с первым способом. Допускается приклеивать тормозные обкладки к колодкам специальными клеями, что позволяет изнашивать обкладку почти на всю толщину.

Тормозные шкивы выполняют литыми или кованными из стали или из высокопрочного чугуна. Стальные шкивы подвергают поверхностной закалке на глубину не менее 4 мм до твердости 250— 400 НВ. Дальнейшее увеличение твердости не влияет на износоустойчивость шкива, а при меньшей твердости возможно образование задиров.

Износ тормозного шкива проявляется в уменьшении толщины обода и образовании борозд (из-за трения о шкив выступающих заклепок). Допускаемый износ шкива — 50% первоначальной толщины обода или наличие борозд глубиной более 2,5 мм. Борозды устраняют проточкой или шлифованием в мастерской или непосредственно на кране без снятия шкива с вала электродвигателя. Изношенные шкивы восстанавливают обычно путем электронаплавки с последующей шлифовкой или, в отдельных случаях, постановкой бандажей. Из-за неравномерности износа шкива может возникнуть его биение, которое не должно превышать 0,005/)для длинноходовых тормозов и 0,002Z) — для короткоходовых (D — диаметр шкива).

Износ тормозных шарниров увеличивает время срабатывания тормоза, усложняет регулирование и не позволяет обеспечивать равномерный отход колодок. При значительном износе шарниров колодки вообще могут не отходить от шкива и работа растормаживающего аппарата будет полностью расходоваться на выбирание зазоров. Восстановление изношенных шарниров заключается в замене тормозных пальцев и втулок (при их наличии) или разворачивании отверстий под пальцы на больший размер до устранения эллиптичности.

Техническое обслуживание тормозов включает: осмотр и оценку износа тормозных обкладок, шкивов и шарниров; проверку качества шплинтовки тормозных пальцев и состояния резьбовых соединений; проверку и регулировку тормозного момента и отхода колодок от шкива. Обнаруженные при этом мелкие дефекты устраняют. Восстановление изношенных деталей проводят, как правило, во время ТО-2 или планового ремонта машины.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Детали и узлы кранов и перегружателей циклического действия"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы