Строй-Техника.ру

Строительные машины и оборудование, справочник

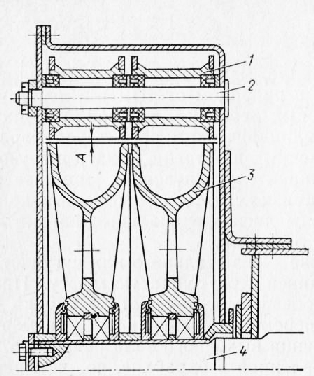

Механизмы подъема. Как правило, механизмы подъема перегрузочных кранов (кроме кранов с приводом от ДВС) и перегружателей состоят из двух одинаковых лебедок. Каждая лебедка состоит из типового привода с цилиндрическим редуктором,барабана и системы блоков, расположенных на стреле, каната и грузозахватного органа, а также ограничителя грузового момента и концевых выключателей. На механизмах подъема некоторых кранов и перегружателей установлены дифференциальные автоматы для управления поддерживающей лебедкой.

Барабаны обычно сварные, реже — из стального или чугунного литья. Барабан с редуктором соединен через зубчатую муфту. При установке барабана необходимо обеспечить соосность барабана и выходного вала редуктора. Угол перекоса определяют по размеру зазора между торцом зубчатого венца выходного вала редуктора и торцом зубчатой ступицы, установленной в барабане, по четырем диаметрально противоположным точкам.

На барабанах изнашиваются в основном ручьи нарезки из-за трения наматываемого каната. Износ стенки ручья барабана допускается до 30% первоначального значения, а износ стенки барабана — до 10%. Изношенные барабаны не восстанавливают. Трещины на цилиндрической части, боковых дисках и ступицах барабанов обычно заваривают.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Блоки изготовляют из стали, сварными или штампованными. Наиболее интенсивно в блоках изнашиваются внутренние стенки реборд из-за трения о них каната, а также ручей блока из-за проскальзывания по нему каната. По мере износа в ручье блока образуется канавка, в которой возможно заклинивание каната. Поэтому периодически профиль блока проверяют специальными шаблонами.

Износ реборд допускается до 15—20% первоначальной толщины. При образовании отпечатков каната на ручье, трещин на ребордах или спицах, отколов на ребордах блок заменяют.

При достаточной толщине блока образовавшиеся в ручье канавки могут быть устранены проточкой. Для повышения срока службы блока иногда применяют футеровку ручьев капроном или другими материалами.

Для предохранения каната от выпадения из ручья блока (при раскачивании или слабине каната) устанавливают ограждения. Изношенные ролики ограждения заменяют, при этом зазор А между ребордами роликов и блоков не должен превышать 2—3 мм.

Крюковые подвески используют при работе кранов со Штучными грузами. В опасных сечениях и местах концентрации напряжений образуются трещины, при наличии которых использование крюка не допускается. Поэтому указанные места, а также резьбу на конце крюка и гайке необходимо регулярно контролировать визуально и с помощью лупы, а не реже одного раза в год — проверять с помощью приборов дефектоскопии.

Износ зева крюка в опасных сечениях допускается до 10% первоначальной толщины, а износ траверсы (оси) крюковой подвески — до 3% первоначального диаметра.

Изношенные или имеющие трещины крюки и детали крюковой подвески восстановлению не подлежат, их необходимо заменять.

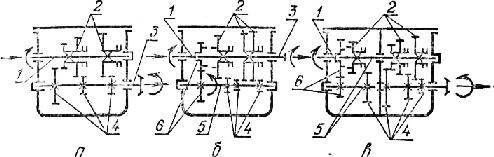

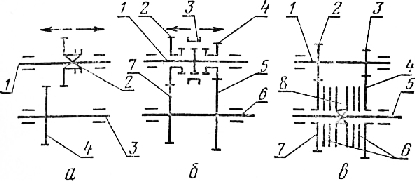

Дифференциальное устройство (грейферный автомат) обычно шпиндельного типа. Его назначение — автоматическое включение двигателя поддерживающего барабана в момент окончания закрытия или раскрытия грейфера и выключение — в момент начала открытия грейфера. Работа устройства основана на принципе использования разности частот вращения барабанов. Шпиндель (винт) устройства приводит в движение поддерживающий барабан, а гайку шпинделя — замыкающие. При неподвижном шпинделе (поддерживающая лебедка выключена) вращающаяся гайка перемещается по шпинделю в ту или другую сторону, а закрепленная на ней переключающая линейка воздействует на рычажные выключатели, связанные с поддерживающей лебедкой. Количество выключателей и порядок их воздействия на поддерживающую лебедку зависят от схемы электропривода крана. Регулировка дифференциального устройства заключается в установке рычажных выключателей в положения, определенные инструкцией, и ее выполняют после каждой смены канатов, грейфера или при переходе работы крана с крюка на грейфер.

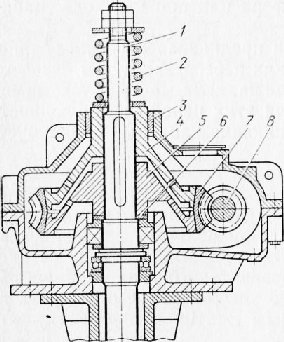

Ограничители грузового момента предназначены для защиты крана (перегружателя) от статических перегрузок путем автоматического отключения механизма подъема, если масса груза превышает номинальную на 10—15%. Для этих целей на большинстве типов кранов предусмотрены отклоняющие канатные блоки, установленные на оси эксцентрично.

Давлением каната на блок создается момент, стремящийся повернуть ось блока. Если сила давления не выходит за установленные пределы, она уравновешивается грузом или пружиной через рычаг, закрепленный на оси блока. При большем давлении ось с рычагом поворачивается и, воздействуя на выключатель, останавливает механизм подъема. Регулировка такого типа ограничителя заключается в установке требуемого удерживающего момента путем перемещения груза по рычагу или сжатия (ослабления) регулировочной пружины.

На некоторых кранах установлены электронные ограничители.. Усилие в канате измеряется магнитоэластичной месдозой, превращающей механическую энергию канатного усилия в электрическую. Усилие на месдозу передается системой рычагов, связанных с концами валов барабанов.

Конечные выключатели высоты подъема связаны обычно с валами барабанов и служат для отключения механизма в крайних: точках по высоте и глубине опускания. Выключатель регулируют так, чтобы он отключал механизм подъема за 200 мм до крайней точки.

Механизмы поворота. Механизмы поворота кранов работают в-тяжелых условиях, вызванных большими и переменными по значению и знаку статическими и инерционными нагрузками, создаваемыми значительными маховыми моментами вращающихся масс крана и груза. Для предохранения элементов крана от чрезмерных динамических нагрузок в конструкции механизмов поворота предусматривают специальные устройства.

Механизм поворота состоит из опорно-поворотного устройства, предназначенного для поддержания и центрирования поворотной части и привода для ее вращения.

Особенность привода большинства кранов — это наличие в редукторе поворота фрикционной предохранительной муфты (защитного фрикциона) и нормально открытого тормоза, которым управляет крановщик с помощью педали. На некоторых типах портальных кранов требуемый эффект создается специальной системой пуска и электродинамического торможения и шарнирным креплением механизма поворота на амортизаторах.

Защитные фрикционы применяют двух типов: цилиндрические (в цилиндрических редукторах) и конические (в цилиндро-конических и червячных редукторах).

В конических фрикционах значение передаваемого крутящего момента от червяка на вертикальный вал (и наоборот) ограничивает сила трения между червячным венцом и дисками. Сила трения и момент на фрикционе зависят от усилия зажатия венца между дисками, необходимое значение которого устанавливают с помощью пружины. Нажатие пружины регулируют гайками так, чтобы при резких пусках и торможениях (или в случае задевания стрелы о препятствие) венец пробуксовывал по дискам. Нормальное значение пробуксовки составляет 20—30° при резком торможении поворотной части крана, вращающейся с максимальной скоростью. Время торможения механизма должно быть не менее 3 с.

Конические фрикционы характеризуются нестабильным моментом срабатывания и требуют достаточно частой проверки и регулировки, особенно после периодов неиспользования кранов. По этой причине наблюдаются случаи скручивания вертикальных валов поворота, повреждение зубчатого зацепления открытой передачи и цевок цевочного круга.

В червячных редукторах наиболее интенсивно изнашивается бронзовый венец (зубья и поверхности контакта с коническими дисками). Суммарный износ венца можно контролировать по наличию бронзы в масле редуктора. Износ зубьев червячного колеса существенно зависит от размера смятия опорного кольца и контактирующей с ним поверхности диска, что приводит к смещению (просадке) венца относительно червяка. Значительное влияние на работу редуктора и износ его элементов оказывает осевой люфт червяка в упорных подшипниках, который регулируют прокладками.

Изношенный червячный венец, опорное кольцо, червяк и бронзовую втулку заменяют. Возникающие на поверхности червяка следы «намазывания», царапины, задиры удаляют с помощью шабера и наждачной бумаги. После устранения дефектов проверяют прилегание зубьев червяка и венца по краске. Пятна касания должны быть расположены по середине каждого зуба.

Аналогично устраняют дефекты на рабочих поверхностях конусов. Пригонка конусных поверхностей одна к другой должна обеспечивать их прилегание не менее чем на 60%.

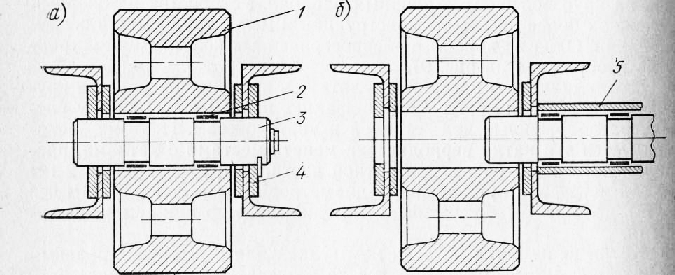

Цилиндрический фрикцион представляет собой дисковую муфту, которая или встроена в редуктор поворота и соединяет входной вал с первым зубчатым колесом, или установлена между валом электродвигателя и входным валом редуктора. Муфта содержит 9 группы дисков, соединенных соответственно с первым и вторым валом. Диски первой группы стальные, второй — с фрикционными накладками. Значение передаваемого крутящего момента между валами ограничивается силой трения между дисками, которая зависит от усилия сжатия дисков. Необходимое значение этого усилия устанавливают пружинами (обычно 4—6 шт.), расположенными по окружности. Нажатие пружин регулируется так же, как и в конических фрикционах.

Цилиндрические фрикционы более долговечны, обладают стабильным моментом срабатывания, их, как правило, не регулируют до ремонта.

Опорно-поворотные устройства портальных и плавучих кранов выполняют обычно на поворотном круге, вращающейся или неподвижной колонне, а самоходных стреловых кранов — также и на шаровом погоне. С 1985 г. намечается поставка в порты портальных кранов на шаровом погоне фирмы «Кранбау Эберсвальде».

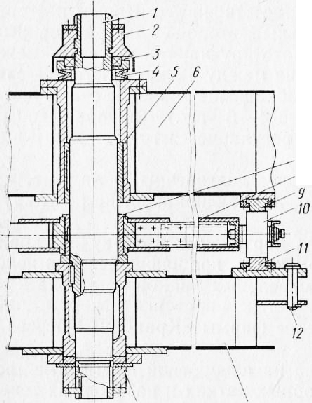

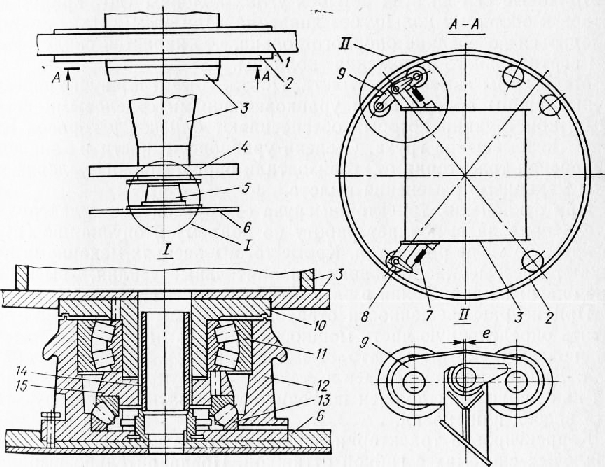

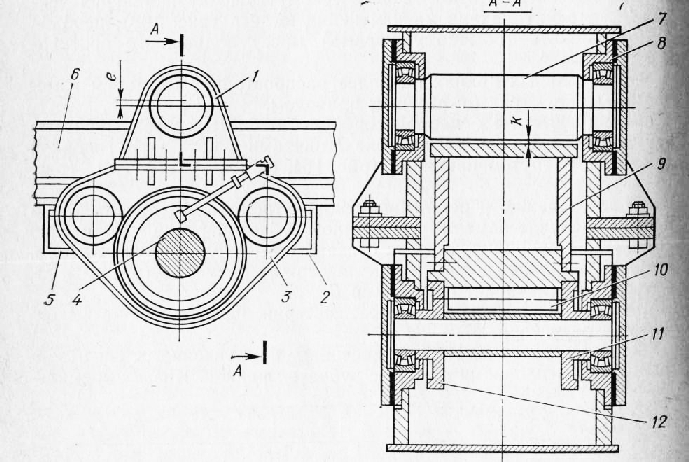

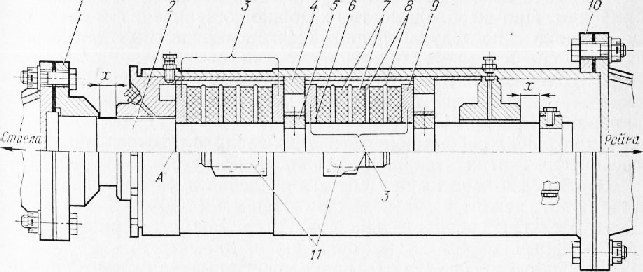

Опорно-поворотные устройства на поворотной платформе подразделяются на 2 группы: на опорных катках и на опорных тележках. Устройства на опорных катках в целом более долговечны благодаря более равномерному распределению вертикальных нагрузок на круговой рельс и опорный барабан. Устройства на опорных тележках более просты по конструкции и менее трудоемки в обслуживании. Одна из наиболее распространенных конструкций устройства изображена на рис. 4.

Цилиндрическая поверхность катков и рабочие поверхности кругового рельса подвержены изнашиванию, причем в основном у катков, расположенных под стрелой и противовесом. Поэтому рекомендуется эти катки периодически менять местами с катками, расположенными по бокам поворотной части. При износе более 2 мм по диаметру или при разности диаметров катков более 0,3 мм все катки должны быть переточены на один диаметр или заменены новыми.

Катки вращаются на осях на втулках или игольчатых подшипниках. Сборка катка на игольчатых подшипниках значительно упрощается при использовании специальной обоймы.

Замена изношенного рельса, закрепленного на болтах, особых затруднений не вызывает. При приваренных рельсах замена во многих случаях связана с демонтажем поворотной части.

Центральная ось предназначена для восприятия горизонтальных нагрузок и в экстремальных случаях — для опрокидывающих моментов, а также для пропуска электрических кабелей с портала на поворотную часть.

Важной операцией является правильная затяжка центральной оси, которую обеспечивают благодаря сжатию тарельчатой пружины на размер, указанный в инструкции. В узле центральной оси изнашиваются втулка оси и, в меньшей степени, втулка сепаратора. Износ втулки центральной оси можно оценивать по размерам зазоров в зацеплении открытой передачи: с увеличением износа разность зазоров в диаметрально противоположных точках растет. Замена втулок весьма трудоемка. Необходимость выполнения такой работы, как правило, связана с проведением капитального ремонта опорно-поворотного устройства. Долговечность центральной оси и ее втулки существенно зависит от эксплуатационных перегрузок крана и уравновешенности стреловой системы.

Опорно-поворотное устройство на поворотной колонне состоит из подпятника — нижней опоры колонны, опорных катков и опорного кольца — верхней опоры колонны, и зубчатого венца. Вертикальные нагрузки воспринимает радиально-упорный роликоподшипник подпятника; радиальные нагрузки от опрокидывающего момента воспринимают радиальный роликоподшипник подпятника и опорные катки верхней опоры колонны. Со стороны стрелы расположено опорных катка, объединенных в балансирные тележки.

Обязательное условие нормальной и долговечной работы устройства — обеспечение вертикальности колонны. При отклонении колонны на угол более (0,0015—0,0020) рад резко возрастают нагрузки в подпятнике, которые могут привести к его разрушению.. По этой же причине возникают трещины в элементах крестовины портала, на которой установлен подпятник. Кроме того, перекос: колонны нарушает правильность зацепления зубчатого венца с шестерней поворота, что приводит к их усиленному изнашиванию и, в отдельных случаях, к заклиниванию.

Отклонение колонны от вертикали увеличивается по мере изнашивания опорного кольца и опорных катков. Допускаемый зазор между кольцом и катками — 1,5 мм, после которого необходима регулировка зазоров и положения колонны.

Для этой цели одинарные катки и балансирные тележки установлены на стойках в эксцентриковых осях так, чтобы между осью качения балансира или осью вращения одинарного катка и центром установочной оси был эксцентриситет. При повороте эксцентриковой оси будет изменяться расстояние от ее центра до колонны, а значит будет изменяться и зазор между катками и опорным кольцом. Разворачивается ось через надетый на нее рычаг с помощью специального натяжного устройства — винтовой тяги. Тяга одним концом крепится к рычагу оси, другим — к колонне.

Перед регулировкой стрелу без груза устанавливают в направлении ветра на указанный в инструкции вылет, при котором центр тяжести поворотной части крана совпадает с осью вращения. В этом положении нагрузка на опорные катки будет распределена равномерно. Затем поочередно и равномерно поворачивают эксцентриковые оси во всех четырех углах колонны до прилегания катков к опорному кольцу без давления. При этом катки должны находиться посередине опорного кольца, что является свидетельством вертикального положения колонны.

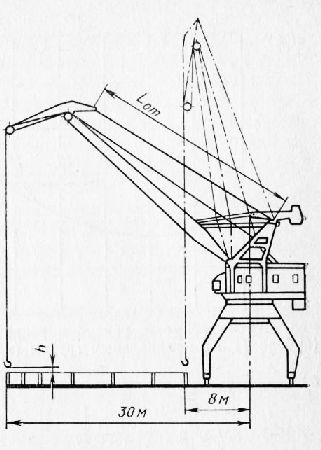

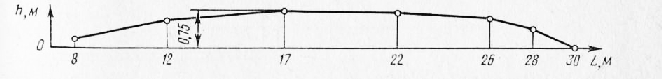

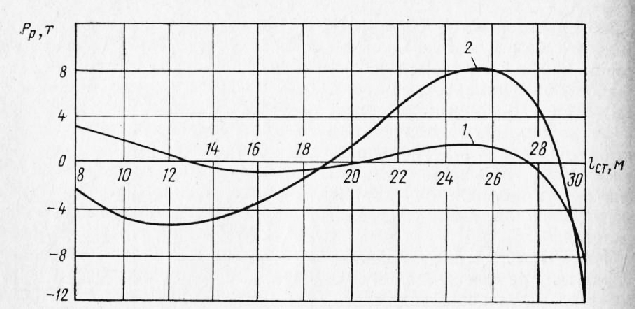

Механизмы изменения вылета. Портальные и плавучие перегрузочные краны оборудованы уравновешенными стреловыми системами, конструкции которых обеспечивают близкое к горизонтальному перемещение груза. Степень уравновешенности и значение отклонения траектории от горизонтали определяют из условий работы механизма изменения вылета.

При отклонении траектории груза от горизонтали электродвигатель привода выполняет работу по подъему и опусканию груза, на которую он не рассчитан. Кроме того, в звеньях механизма возникают чрезвычайно большие дополнительные усилия, вызывающие опасные напряжения в элементах механизма.

При неуравновешенности стреловой системы необходимо затратить определенную часть мощности привода на перемещение неуравновешенной массы, что вызывает перегрузку электродвигателя. Кроме того, существенно усложняется управление краном, так как крановщик должен постоянно учитывать, что стрелу «тянет» вперед или назад.

Корректировка траектории движения груза возможна только в стреловых системах с гибкой оттяжкой. Предварительно выравнивают длины оттяжных канатов (если их два). Затем по длине вылета в землю забивают 6—7 реек, вершины которых должны находиться в одной горизонтальной плоскости. На крюк подвешивают груз массой примерно 1 т, который перемещают над рейками при вылетах стрелы от минимального к максимальному.

После обеспечения горизонтальности перемещения груза проверяют и, при необходимости, корректируют уравновешенность стреловой системы без груза и с номинальным грузом. Характер уравновешенности проверяют путем кратковременного расторма-живания вручную механизма изменения вылета и наблюдением за направлением движения стрелы.

В портальных кранах наиболее распространен механизм изменения вылета стрелы с реечным приводом.

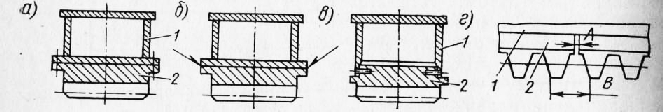

Рейка состоит из сварной коробки и зубчатых реек. Зубчатые рейки присоединяют к коробке винтами с потайной головкой путем приварки или штифтами.

Более надежно и ремонтопригодно штифтовое соединение, хотя и в этом случае замена изношенной зубчатой рейки достаточно трудоемкая операция, так как связана с высверливанием штифтов. При замене рейки должен быть выдержан размер А, который обеспечивает шаг зубьев В.

Рейку приводит в движение шестерня, насаженная на выходной вал редуктора.

Кремальера обеспечивает направление рейки и нормальное зацепление шестерни с зубчатой рейкой. Крепят кремальеру на подшипниках на выходном валу редуктора. При увеличении зазора k в результате изнашивания роликов и рейки зацепление нарушается, усиливаются удары рейки по роликам и зубьям шестерни, что интенсифицирует изнашивание зубьев и элементов кремальеры и может привести к их поломке. Допускаемый размер зазора 0,8 мм. Его регулируют путем вращения эксцентриковых стаканов 8, в которых установлен верхний прижимной ролик.

Изношенные ролики кремальеры заменяют.

Демпфер предназначен для уменьшения динамических нагрузок, возникающих при работе механизма изменения вылета. Одним концом демпфер присоединен к фланцу стрелы, другим — к фланцу рейки. Таким образом, создается упругое соединение стрела — рейка.

При движении штока демпфера, например, вправо бурт А штока 2 и полукольцо 5 нажимают на левые наружные металлические кольца пакета. При этом правые наружные металлические кольца пакета упираются в неподвижные кольца, и оба пакета начинают сжиматься; нагрузка на стреловую систему увеличивается постепенно.

Техническое обслуживание демпфера состоит в периодическом контроле состояния резиновых колец пакетов через смотровые окна.

Ремонт демпфера заключается в основном в замене пакетов при потере упругости резиновых колец.

Механизмы передвижения. Портальные краны передвигаются с относительно небольшими скоростями и расчетный режим работы механизма легкий. Фактический режим работы механизмов передвижения существенно зависит от состояния рельсовых крановых путей, при неисправности которых механизмы работают со значительными перегрузками. Это приводит к усиленному изнашиванию отдельных элементов механизма и выходу их из строя.

Грузовые тележки перегружателей, передвигающиеся с большими скоростями, работают в расчетном тяжелом режиме.

Механизмы передвижения электрических кранов, передвигающихся по рельсовым путям, состоят из типового электропривода открытой зубчатой передачи, ходовых колес и противоугонных захватов.

Зубья открытой передачи абразивно изнашиваются от действия твердых частиц пыли и груза, особенно при перегрузке кранами песка и песчано-гравийных материалов. Кроме того, попадающие в зацепление частицы груза напрессовываются во впадинах зубьев и создают распор. Это приводит к заклиниванию механизма, поломке отдельных зубьев и нередко к срыву зубчатого венца с ходового колеса. Допускаемый износ зубьев передачи 20—30% первоначальной толщины. Изношенные зубчатые колеса практически не восстанавливают. Колеса также заменяют и в случае поломки зуба.

У ходовых колес обычно изнашиваются поверхности катания и реборды; кроме того, также разрабатываются (разбиваются) отверстия под болты крепления зубчатых венцов.

Поверхность катания колес изнашивается из-за больших давлений и проскальзывания их по рельсу. Характерный вид изнашивания термообработанных колес — усталостное выкрашивание, образование поверхностных трещин и т. п. Нетермообработанные колеса подвержены изнашиванию при хрупком разрушении в результате наклепа от пластических деформаций.

Допустимый износ поверхности катания 15—20% первоначальной толщины обода (примерно 2 мм на диаметр). Особенно опасен неравномерный износ двух колес одной приводной тележки, так как в этом случае происходят постоянная пробуксовка и их интенсивное изнашивание. Допускаемая разность диаметров колес одной приводной тележки 0,15 мм. При таком износе колеса должны быть переточены на одинаковый размер или заменены.

Колеса с изношенными поверхностями катания, как правило, заменяют. При необходимости их можно восстановить путем электронаплавки с последующей проточкой на одинаковый диаметр.

Реборды изнашиваются из-за трения о боковые поверхности рельс. Допустимый износ 50% первоначальной толщины. При большом износе возможен отгиб реборды, появление трещин и скалывание части реборды.

При отгибах реборд допускается их заварка с последующей проточкой для снятия излишков металла и отогнутой части реборды.

Разбитые отверстия под болты крепления зубчатого венца зап-лавляют и сверлят в новых местах. При этом зубчатый венец используется при сверловке как кондуктор. Возможно разворачивание отверстий колеса и венца на больший диаметр.

Противоугонные захваты, предназначенные для предупреждения угона крана ветром, могут быть ручными и автоматическими. Хотя существует несколько разновидностей захватов, принцип действия у них одинаков: губки прижимаются к боковым поверхностям рельса с определенным усилием. При нормальной работе захвата на рельсе должен оставаться след (риски) от рифленой поверхности губок, что можно рассматривать как показатель работоспособности захвата. Изношенные губки заменяют или устанавливают под них прокладки.

Тележки современных кранов обычно выкатные, их крепят к балансиру шарнирно на оси. При необходимости ремонта тележки соответствующую ногу портала поддомкрачивают, ось вынимают с помощью специального вытяжного устройства, тележку выкатывают из-под ноги и доставляют в ремонтно-механическую мастерскую.

На всех наружных тележках устанавливаются устройства (плужкового или щеточного типа) для очистки рельсовых крановых путей и буферы (резиновые или пружинные), предназначенные для смягчения ударов при случайном столкновении двух кранов или при подходе к тупиковым упорам. Поврежденные очистительные устройства и буферы восстанавливают или заменяют.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизмы кранов и перегружателей циклического действия"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы