Строй-Техника.ру

Строительные машины и оборудование, справочник

Работа двигателя зависит от технического состояния его механизмов и систем, которые, взаимодействуя между собой, обеспечивают требуемый уровень выходных параметров — мощность, крутящий момент, частоту вращения коленчатого вала, расход топлива. Изменение технического состояния элементов одной системы двигателя приводит, как правило, к нарушениям в работе взаимодействующих с ней механизмов и систем. Поэтому правильно оценить техническое состояние (например, системы питания) можно только после устранения неисправностей в этих механизмах и системах для исключения их влияния в процессе постановки диагноза.

Следовательно, для получения объективной информации двигатель необходимо диагностировать в строго определенном порядке. Это относится к случаю, когда неисправность не очевидна и ее попек связан с определенными потерями времени.

В общем случае диагностирование двигателя нужно начинать с определения его технического состояния по общим (интегральным) параметрам, таким как эффективная мощность, крутящий момент и расход топлива. Совокупность этих параметров дает исчерпывающую информацию о степени пригодности двигателя к дальнейшей эксплуатации. Если замеренные числовые значения параметров окажутся отличными от допустимых величин, то необходимо перейти к поэлементной диагностике для выявления конкретной неисправности в механизмах или системах двигателя, которую нужно проводить в такой последовательности: проверка цилиндро-поршневой группы и газораспределительного механизма; проверка системы зажигания; проверка системы питания; проверка систем смазки и охлаждения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Цилиидро-поршневая группа и газораспределительный механизм. Для оценки технического состояния цилиндро-поршневой группы и клапанного механизма наиболее распространен способ, основанный на замере относительной утечки в зазорах (величина которых зависит от степени изношенности сопряжений) воздуха, подаваемого под давлением в цилиндры двигателя через отверстия для свечей или форсунок.

Относительную утечку воздуха через зазоры замеряют прибором модели К-69М, предназначенным для автомобильных двигателей с диаметром цилиндров 50—130 мм.

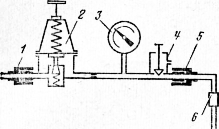

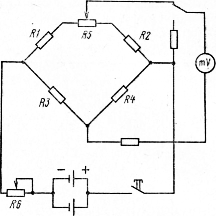

Прибор состоит из редуктора, манометра с демпфером, регулировочного винта, входного и выходного штуцеров и резьбового штуцера. Все детали прибора смонтированы на панели, которая закреплена в металлическом корпусе. Сжатый воздух под давлением 3—6 кгс/см2 поступает через входной штуцер в редуктор, который снижает начальное давление воздуха до 1,6 кгс/см2. Из редуктора воздух через выходной штуцер 5, соединенный шлангом с резьбовым штуцером, поступает в проверяемый цилиндр двигателя. Относительная величина утечки воздуха определяется по шкале манометра, проградуированного в процентах.

Рис. 1. Принципиальная схема прибора модели К-69М

Максимальное давление, соответствующее полной герметичности цилиндра, принято за нуль, а полная утечка воздуха из цилиндра за 100%. Следовательно, чем больше зазоры в сопряжении поршень — кольцо — цилиндр, тем больший процент относительной утечки воздуха покажет стрелка манометра. Замеряют на предварительно прогретом двигателе при положении поршня в в. м.т. (конец такта сжатия, определяемый с помощью специального сигнализатора, устанавливаемого в резьбовом штуцере). Утечку воздуха через неплотности определяют индикатором или на слух.

Если относительная утечка воздуха, замеренная в конце такта сжатия, больше допустимого значения, то необходимо определить ее величину при положении поршня в н. м.т. (начало такта сжатия). Если разность значений величины относительной утечки воздуха при положении поршня в в. м.т. и н. м.т. больше допустимых величин, то цилиндро-поршневую группу нужно ремонтировать.

На полную проверку двигателя прибором необходимо затратить 15—20 мин, причем, как показал опыт работы, полученные результаты не всегда достаточно достоверны. Однако возможность раздельного определения технического состояния отдельных деталей цилиндро-поршневой группы выгодно отличает этот способ от ряда других.

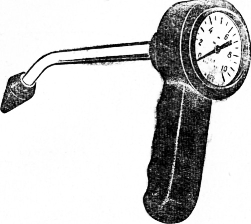

Один из показателей, характеризующих техническое состояние деталей цилиндро-поршневой группы, — давление конца такта сжатия, которое определяется на предварительно прогретом двигателе при вывернутых свечах и полностью открытых дроссельной и воздушной заслонках. При замере коленчатый вал проворачивают стартером (150—180 об/мин). Значение Ртс определяют компрессометром, наконечник которого плотно вставляют в отверстия для свечей зажигания или форсунок.

Величину давления сжатия для каждого цилиндра определяют 2— 3 раза. При этом разность показаний по цилиндрам не должна превышать 1 кгс/см2. Минимально допустимое значение величины Ртс для карбюраторных и дизельных двигателей составляет соответственно 4,5— 8,0 кгс/см2 и примерно 20 кгс/см2. Понижение величины на 30—40% от номинального значения свидетельствует о поломке пли пригорании поршневых колец, неплотности прилегания клапанов к гнездам и неисправностях, вызванных износом сопрягаемых и обеспечивающих герметичность деталей.

Однако контроль величины не дает достаточно достоверной информации о техническом состоянии деталей цилиндро-поршневой группы и газораспределительного механизма ввиду невозможности определения конкретной неисправности, вызывающей ухудшение герметичности.

Износ деталей цилиндро-поршневой группы и, в частности, поршневых колец приводит к повышению уровня масла в картере двигателя и увеличению его расхода (угара). Так, если в новом двигателе расход масла на 100 км пробега составляет 0,4—0,8% от расхода топлива, то в изношенном он может увеличиться в 10— 15 раз.

Трудности применения рассматриваемого способа обусловлены тем, что из-за нарушения герметичности уплотнений переднего и заднего концов коленчатого вала или повреждения прокладки картера двигателя потери масла могут в отдельных случаях достигнуть 45—50% от общего расхода масла. Кроме того, такой способ контроля требует строгого учета расхода масла по каждому двигателю автомобиля в процессе его эксплуатации, что практически очень сложно обеспечить.

Диагностика отдельных деталей двигателя, таких как поршневые кольца, поршни, шейки коленчатого вала, вкладыши и др., можно проводить при помощи спектрального анализа масла.

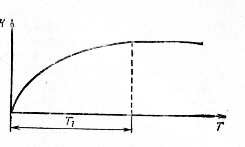

Сущность способа заключается в следующем. При работе двигателя продукты его износа накапливаются в масле, причем их концентрация устанавливается через промежуток времени, равный приблизительно 2 ч, на определенном постоянном уровне. Так как наступает динамическое равновесие между поступлением продуктов износа в масло и удалением их через систему фильтрации, а также некоторого угара. Таким образом, при длительной работе масла в двигателе, постоянном его расходе, интенсивности очистки, темп изнашивания деталей двигателя характеризуется количеством в масле продуктов износа.

Рис. 2. Компрессометр

Из этого выражения следует, что уровень концентрации К примесей зависит только от интенсивности поступления и удаления продуктов износа деталей двигателя.

Диагностика двигателя при помощи спектрального анализа масла проводится спектрографами, т. е. приборами, позволяющими регистрировать спектр, получаемый в результате сжигания в высокотемпературном пламени пробы картерного масла. Чувствительность определения содержания в масле железа, свинца и кремния равна 0,00001%, а хрома, алюминия и меди — 0,00001%, что вполне достаточно для целей диагностики.

Практически для использования спектрального анализа при оценке технического состояния деталей двигателя необходимо предварительно определить концентрацию продуктов износа в пробах масла, взятых у большого количества двигателей одной модели. Результаты анализа полученных проб позволяют установить предельное содержание определенных элементов в масле, т. е. получить эталонное значение. При диагностировании двигателя с помощью спектрального анализа масла пробы надо отбирать через 3—12 тыс. км пробега автомобиля в зависимости от условий его эксплуатации.

Среди симптомов неисправностей цилиндро-поршневой группы и газораспределительного механизма значительное место занимают стук, шум и вибрация. Объясняется это тем, что в процессе работы двигателя его детали соударяются с различной силой и частотой, возбуждая упругие колебания в блоке цилиндров, которые передаются в окружающую среду в виде шума или стука. Каждая кинематическая пара порождает только ей присущий по силе импульсный сигнал, который появляется в определенной последовательности, зависящей от порядка работы механизма. Сила возбуждаемых импульсных сигналов зависит от величины зазоров в соударяющихся деталях механизма.

Рис. 3. Кривая зависимости концентрации продуктов износа в масле от времени работы двигателя

Для диагностирования кинематической пары необходимо: выделить присущий только ей импульсный сигнал из результирующего, оценить полученный сигнал в сравнении с эталонным, т. е. дать его количественную оценку.

Так как ускорения частиц упругой среды при распространении волн, вызванных соударением деталей кинематической пары, значительны и достигают нескольких десятков g, а ускорение всего механизма вследствие неуравновешенности его деталей мало, то для диагностирования обычно используют пьезоэлектрические датчики ускорений вибраций (например, ПДУ-1, ИС-313), а в качестве измерительного прибора — устройство, состоящее из усилителя мощности звуковых сигналов, полосового фильтра, детектора, стробатора порогового устройства и блоков измерения и выдачи результатов.

Виброакустическим способом можно определить величину зазоров между цилиндром и поршнем, торцом клапана и коромыслом, в шатунных и коренных подшипниках, а также оценить техническое состояние ряда других сопряжений двигателя. Несмотря на перспективность этого метода, он не нашел пока широкого практического применения из-за отсутствия специальной контрольно-измерительной и регистрирующей аппаратуры, позволяющей быстро, а главное, точно определять техническое состояние отдельных деталей двигателя.

Система зажигания. Основные неисправности системы зажигания — межвитковые замыкания первичной или вторичной обмоток катушки зажигания, пробои или утечка конденсатора, уменьшение или увеличение зазора между контактами прерывателя, износ втулок приводного валика, увеличение зазора между электродами свечи, обрывы, замыкания в первичной или вторичной цепях и др.

Существующие способы диагностирования системы зажигания, основанные на применении серийно выпускаемых контрольно-измерительных приборов, например модели 537, предусматривают проверку отдельных элементов путем отключения их из цепи зажигания и подключения к ним соответствующих контрольно-измерительных приборов. Эти способы весьма трудоемки и не позволяют получить полное представление о техническом состоянии системы в процессе ее работы. Эти недостатки отсутствуют в способе диагностирования системы зажигания с помощью осциллографа.

В общем случае систему зажигания можно представить как совокупность линейных элементов, состоящих из индуктивности, емкости и сопротивления; при этом факторы нелинейности (режим работы нормальный) практически представляют весьма малую величину, за исключением сопротивления резистора RB, которое зависит от среднего значения тока в низковольтном контуре. Поскольку, как правило, диагностирование элементов системы зажигания проводится при постоянных оборотах коленчатого вала (%=const), величина RB тоже постоянна и влиянием ее нелинейности можно пренебречь.

Следовательно, при постоянном числе оборотов коленчатого вала и технически исправном состоянии приборов системы зажигания характер процессов, протекающих в системе, будет постоянным. Любое же отклонение технического состояния приборов системы повлечет за собой соответствующие изменения характера протекающих процессов, так как любая неисправность в низко- или высоковольтном контуре системы окажет влияние на форму кривой напряжения, наблюдаемой на экране осциллографа.

Сравнивая полученную форму кривой с эталонной, можно практически выявить любую неисправность системы. По кривой, получаемой на экране осциллографа, можно определить: техническое состояние катушки зажигания, конденсатора, проводов низкого и высокого напряжения; величину первичного и вторичного напряжения в цепи; угол замкнутого и разомкнутого состояния контактов; наличие плохого контакта в цепях высокого и низкого напряжения.

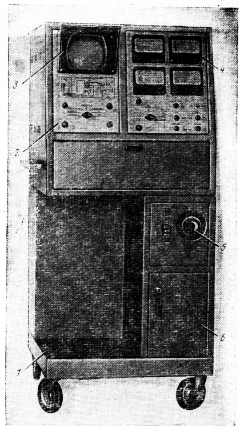

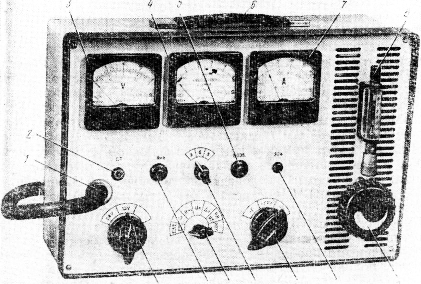

Как правило, осциллографы устанавливают в передвижных стендах, которые снабжают дополнительно рядом приборов, предназначенных для проверки технического состояния элементов электрооборудования, питания и т. п. Кроме того, подобного рода стенды, например электронный стенд модели Э-205, снабжаются стробоскопическими пистолетами для проверки и регулировки угла опере-жения зажигания. Стенд предназначен для определения непосредственно на автомобиле технического состояния приборов электрооборудования и системы зажигания. Он состоит из основания, установленного на четырех обрезиненных поворотных колесах, тумбочки, в которой размещен блок нагрузочного устройства и верхнего каркаса со смонтированными в нем осциллографом и измерительным блоком.

Рис. 4. Передпижной электронный стенд модели Э-205

В состав электрической схемы стенда входят схемы измерительных устройств управления и защиты.

Напряжение измеряется двухпредельным вольтметром. Первый предел 0—20 В используется для проверки аккумуляторных батарей, генераторов, стартеров и реле-регуляторов; второй — 0—0,05 В используется для проверки состояния контактов прерывателя. Величина тока измеряется двухпредельным амперметром. Первый предел 0—50 А используется для проверки реле-регуляторов и генераторов; второй — 0—250 А для проверки аккумуляторных батарей и стартеров. Частота вращения коленчатого вала определяется электронным тахометром.

Техническое состояние приборов системы зажигания проверяют путем сравнения осциллограммы, наблюдаемой на экране осциллографа с эталонной.

Схема стенда позволяет дистанционно запускать и останавливать двигатель, а также регулировать частоту вращения коленчатого вала, что снижает трудоемкость диагностических операций. Аккумуляторная батарея и стартер защищены автоматом, который выключает стартер через с после его запуска. На стенде вначале проверяют аккумуляторную батарею, контакты прерывателя, реле-регулятор и стартер, а затем по осциллографу состояние приборов системы зажигания и угол опережения зажигания.

Сигнал первичного напряжения возникает в момент размыкания контактов прерывателя (участок 1). Участок определяет длительность горения дуги между электродами свечи, участок — степень исправности колебательного контура, т. е. катушки зажигания и конденсатора, а участки характеризуют соответственно углы замкнутого И разомкнутого состояния контактов прерывателя.

Рис. 5. Кривая первичного напряжения первого цилиндра

По кривой вторичного напряжения первого цилиндра можно определить: полярность вторичного напряжения; состояние вторичной обмотки катушки зажигания и высоковольтного провода от катушки к распределителю; частичный пли полный обрыв во вторичной цепи; замыкание провода высокого напряжения.

В совокупности наблюдение на экране кривых первичного и вторичного напряжения позволяет определить практически все неисправности в системе зажигания в процессе функционирования двигателя. Однако работа с осциллографом требует определенного опыта в расшифровке получаемых кривых, связанной с выявлением неисправностей по изменению сигналов первичного и вторичного напряжения.

Диагностирование системы зажигания нужно начинать с анализа кривой первичного напряжения и в первую очередь необходимо обратить внимание на участок «напряжение дуги», которое возникает после размыкания контактов

прерывателя, что вызывает резкое повышение напряжения и, как следствие, пробой воздушного промежутка между электродами свечи. По длине участка определяется период горения дуги.

Повреждение изоляции или обрыв вывода конденсатора приводит к уменьшению амплитуды затухающих колебаний. Пробой или межвитковое замыкание первичной обмотки катушки зажигания приводит к ограничению амплитуды колебаний. Мощность искры, определяющая время «горения дуги», в конечном счете зависит от технического состояния поверхностей контактов прерывателя и зазора между ними. Подгорание контактов, как правило, характеризуется искрением между ними, что сравнительно легко устанавливается по характеру искажения сигнала первичного напряжения.

Pиc. 6. Кривая вторичного напряжения первого цилиндра

Рис. 7. Кривая напряжения при повреждении изоляции или обрыва вывода конденсатора

Рис. 8. Кривая напряжения при пробое пли межвитковом замыкании первичной обмотки катушки зажигания

Угол замкнутого состояния контактов, т. е. промежуток времени между очередным замыканием контактов и их размыканием определяется длиной участка 4—5. Угол замкнутого стояния контактов для четырехцилиндровых двигателей должен быть 46—50° (для двигателей ВАЗ —52—58°), шестицилиндровых— 38—43° и восьмицилиндровых — 28—32°. Наиболее четко неисправности контактов прерывателя наблюдаются по кривой напряжения при частоте вращения коленчатого вала 1800—2000 об/мин.

Рассматривая сигнал вторичного напряжения, необходимо в первую очередь обратить внимание на состояние катушки зажигания. В случае замыкания или обрыва вторичной обмотки на экране осциллографа вместо напряжения дуги наблюдается семейство сужающихся линий, Обрыв провода от прерывателя-распределителя к свече приводит к исчезновению сигнала напряжения дуги. При замыкании провода на массу часть сигнала вторичного напряжения проходит по нулевой линии, так как уменьшается среднее значение напряжения дуги.

Появление на кривой напряжения прерывистых линий в зоне сигнала, отображающего работу колебательного контура, свидетельствует об обрыве провода, соединяющего катушку зажигания с прерывателем-распределителем. Имеется в виду такой обрыв провода, зазор в котором пробивается типичным напряжением. В противнем случае отсутствие высокого напряжения на свечах привело бы к невозможности запуска двигателя и, следовательно, диагностированию системы зажигания.

Рис. 9. Характер искажения сигнала первичного напряжения при подгорании контактов прерывателя

Рис. 10. Кривая напряжения при замыкании или обрыве вторичной обмотки катушки зажигания

Рис. 11. Кривая вторичного напряжения при неправильном зазоре в свечах: 1—6 — номера цилиндров двигателя

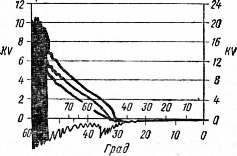

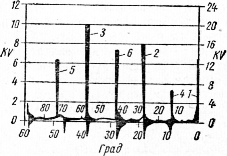

Довольно часто встречающаяся неисправность в системе зажигания— неправильный зазор в свечах, определяемый по кривой вторичного напряжения всех цилиндров. На экране осциллографа сигналы свечей располагаются в последовательности, соответствующей порядку работы двигателя. Максимальная величина пробивного напряжения определяется по шкале 15 кВ и не должна отличаться по отдельным цилиндрам больше чем на ±1,5 кВ. Уменьшение или увеличение величины сигнала вторичного напряжения свидетельствует соответственно о слишком малом или большом зазоре между электродами свечи.

Кроме этих проверок, стенд Э-205 позволяет определить: равномерность работы всех цилиндров двигателя путем поочередного их выключения, что вызывает соответствующее уменьшение частоты вращения коленчатого вала. Проверка проводится при 1000 об/мин и заключается в фиксировании величины падения оборотов для каждого из выключаемых цилиндров;

начальный угол опережения зажигания и работу центробежного и вакуумного регулятора опережения зажигания. Проверки выполняют с помощью стробоскопического осветителя при работе двигателя на холостом ходу.

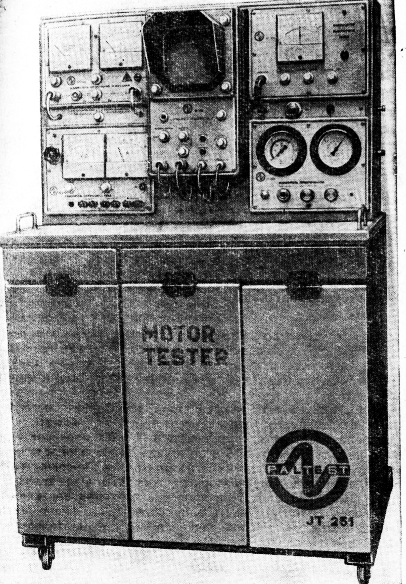

Применяемые на станциях диагностики стенды моделей Элкон S-100 А и Палтест IT-251 отличаются от стенда модели Э-205 конструктивным исполнением и позволяют производить некоторые проверки, не предусмотренные на стенде Э-205.

Стенд с осциллографом для проверки двигателей модели Элкон S-100 А предназначен для определения технического состояния систем зажигания и питания, цилиндро-поршневой группы, газораспределительного механизма, а также позволяет определить мощность, развиваемую отдельными цилиндрами, и работу отдельных приборов электрооборудования. В состав стенда входят: осциллограф; электронный тахометр; устройство для измерения мощности цилиндров; стробоскопический пистолет; газоанализатор; приборы для измерения напряжения, тока, сопротивления и испытания конденсаторов; вакуумметр и манометр. Все приборы смонтированы в отдельных выдвижных блоках, что облегчает работу по их обслуживанию и ремонту. Стенд выполнен в виде рамы, имеющей отсеки с направляющими для установки блоков с измерительной аппаратурой. На задней части каждого блока закреплены разъемы, к которым подключены кабели от датчиков”^ блока питания, размещенного в закрытом отсеке нижней части стенда. Электрическая схема стенда выполнена на печатных платах. Органы управления стендом и измерительные приборы размещены на передних панелях блоков.

Аналогичен диагностический стенд Палтест IT-251, позволяющий проверить: источники электрической энергии; техническое состояние систем зажигания и питания; герметичность камер сгорания двигателя; состояние элементов подавления помех радиоприему, Конструктивно стенд состоит из металлического шкафа, на котором установлен каркас с ячейками для пяти выдвижных блоков с измерительной аппаратурой. К основанию шкафа прикреплены четыре обрезиненных колеса, что позволяет передвигать стенд непосредственно к диагностируемому объекту.

Блоки предназначены для проверки системы зажигания (осциллограф), модель IT-153; контроля источников питания, модель 1Т-211; проверки угла опережения зажигания, модель IT-180T; анализа состава отработавших газов, модель IT-220; контроля герметических камер сгорания, модель IT-230; отыскания радиопомех, модель IT-171.

Наряду со стендами, позволяющими комплексно проверять системы двигателя, отечественная промышленность выпускает целый ряд переносных приборов, предназначенных для определения технического состояния отдельных элементов двигателя.

Осциллограф модели Э-206 предназначен для визуального наблюдения за электрическими процессами, происходящими в системе зажигания. Он состоит из корпуса, шасси с размещенными на нем элементами электрической схемы и передней панели, на которую выведены все ручки управления и смонтированы гнезда для присоединительных проводов. Шкала осциллографа подсвечивается четырьмя лампами. По кривым напряжения, получаемым на экране осциллографа, можно определить: величину первичного и вторичного напряжения, техническое состояние катушки зажигания, контактов прерывателя, конденсатора, высоковольтного провода от катушки зажигания к прерывателю, пробивное напряжение на свечах. Кривые напряжения расшифровываются идентично кривым, получаемым на стенде модели Э-205.

Прибор модели Э-213 предназначен для проверки и регулировки прерывателей-распределителей четырех-, шести- и восьмицициндровых двигателей и контроля сопротивления изоляции и емкости конденсаторов. Прибор состоит из корпуса и передней панели, на которой смонтированы измерительный прибор, переключатель рода проверок и кнопка. В качестве измерительного прибора здесь использован микроамперметр со специальной шкалой, на которой нанесены пределы измерений частоты вращения коленчатого вала (0—6000 об/мин с ценой деления 200 об/мин и 0—1200 об/мин с ценой деления 40 об/мин) и емкости (0—0,5 мкФ с ценой деления 0,02 мкФ).

Рис. 12. Стенд модели Элкоп S-100A

Рис. 13. Мотортестер Палсест IT-251

На шкале тахометра 0-6000 об/мин нанесена допустимая зона падения напряжения на кон тактах прерывателя Цк (0,1 В), а на шкале емкости — допустимая зона сопротивления Rn3 (50 мОм) изо-ляции конденсатора. Дополнительно на шкале тахометра (0— 6000 об/мин) нанесены допустимые зоны угла замкнутого состояния контактов прерывателя, которые равны 46—50°, 38—43° и 28—32°’ соответственно для четырех, шестп- и восьмицилиндровых двигателей. Для двигателей ВАЗ — 52—58°. Переключатель имеет следующие положения для проверок: емкости конденсатора — С; сопротивления изоляции и конденсатора Rm; падения напряжения на контактах прерывателя — Цк; угла замкнутого состояния контактов прерывателя; измерения частоты вращения коленчатого вала двигателя — 1200 и 1600. Прибор подключается проводом с зажимом М к корпусу распределителя, а проводом с зажимом Б к «4-» аккумуляторной батареи, выводу ВК-Б катушки зажигания или к выводу реле-регулятора.

Для проверки контактов прерывателя провод с зажимом надо присоединить к выводу распределителя, а переключатель рода проверок установить в положение. Проворачивая коленчатый вал двигателя пусковой рукояткой, необходимо замкнуть контакты прерывателя-распределителя. Стрелка прибора при исправных контактах должна находиться в зоне шкалы. Угол замкнутого состояния контактов прерывателя проверяется при частоте вращения коленчатого вала двигателя 1000—1500 об/мин. Переключатель рода проверок устанавливается в положение. Стрелка прибора при правильном угле замкнутого состояния контактов должна находиться в пределах зоны.

Рис. 14. Осциллограф модели Э-205

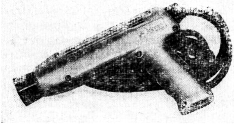

Переносной стробоскопический прибор модели Э-102 предназначен для проверки правильности установки первоначального угла опережс ния зажигания. Он состоит из корпуса в виде пистолета, изготовленного из ударопрочного полистирола, в котором размещены стробоскопическая лампа, линза для фокусировки светового луча и шасси с элементами электрической схемы. В корпусе пистолета укреплены шнур для подключения к аккумуляторной батарее и провода для подсоединения к свече первого цилиндра двигателя.

Провод снабжен специальным щупом со штырем, с помощью которого обеспечивается соединение с переходником, вставляемым на свечу двигателя.

При работе прибора постоянный ток аккумуляторной батареи преобразуется двухтактным генератором в переменный высокого напряжения, который после выпрямления подается в накопительное устройство, состоящее из резистора и конденсатора.

Резистор служит ограничительным сопротивлением, а конденсатор, заряжаясь, накапливает энергию для работы стробоскопической лампы ИСК-25.

Во время работы двигателя импульс высокого напряжения со свечи первого цилиндра подается на зажигающий электрод стробоскопической лампы, которая загорается и, потребляя ток, запасенный конденсатором накопительного устройства, испускает последовательный ряд световых вспышек, синхронных с моментом зажигания в первом цилиндре.

Рис. 15. Прибор для проверки прерывателей-распределителей модели Э-213

Рис. 16. Стробоскопический прибор модели Э-102

Правильность установки начального угла опережения зажигания нужно проверять следующим образом. На неработающем двигателе надо проверить и при необходимости отрегулировать зазор между контактами прерывателя. Затем запустить и прогреть двигатель до нормального теплового состояния (80—90 °С), предварительно отсоединив трубку от вакуумного регулятора прерывателя, распределителя. Установить минимальные обороты холостого хода двигателя и, нажав на кнопку пистолета, направить световой луч на метки для установки зажигания. Вследствие стробоскопического эффекта подвижная метка, кажущаяся неподвижной, будет при правильной установке зажигания находиться напротив неподвижной метки. Если метки не совпадают, то нужно отрегулировать начальный угол момента зажигания путем поворачивания корпуса прерывателя по или против часовой стрелки до совпадения установочных меток. Центробежный регулятор опережения зажигания проверяется при плавном увеличении частоты вращения коленчатого вала. Если центробежный регулятор исправен, то подвижная метка будет плавно смещаться относительно неподвижной. Смещение метки рывками свидетельствует о заедании осей или заклинивании грузиков регулятора.

Вакуумный регулятор проверяется на холостом ходу работы двигателя при частоте вращения коленчатого вала 2000— 2500 об /мин путем быстрого подключения трубки вакуумного регулятора. При этом из-за появившегося разряжения подвижная метка должна резко отклониться от своего первоначального положения.

Если метка остается в первоначальном положении, то это свидетельствует о засорении трубки или ее негерметичности.

Прибор модели Э-214 предназначен для проверки непосредственно на автомобиле аккумуляторных батарей, стартеров мощностью до 7 л. е., генераторов переменного и постоянного тока мощностью до 350 Вт, реле-регуляторов, прерывателей-распределителей, конденсаторов, катушек зажигания и целостности изоляции цепей высокого напряжения. Прибор состоит из корпуса с перегородкой для отделения приборной части от реостата нагрузки и панели, на которой выполнен монтаж электрической схемы. На лицевой стороне панели укреплены амперметр, комбинированный измеритель, вольтметр, кнопка для включения схем проверок конденсатора, переключатель тахометра, кнопка проверки генераторов переменного тока, кнопка ручного возврата биметаллического предохранителя, переключатель силовых цепей автомобиля, переключатель измерительных цепей, переключатель напряжения, жгут проводов для присоединения прибора к проверяемому автомобилю, разъем для подключения наружного шунта при проверке стартеров, контрольный разрядник с регулируемым искровым промежутком, рукоятка реостата нагрузки и ручка для переноски прибора.

Переключателем 15 осуществляется переключение схемы для проверки электрооборудования с напряжением 12 или 24 В.

Переключатель 13 имеет положения для проверок:

1) аккумуляторной батареи

2) емкости конденсатора

3) сопротивления изоляции конденсатора напряжением 500 В

4) технического состояния контактов прерывателя

5) угла замкнутого состояния контактов прерывателя

6) генератора переменного тока, регулятора напряжения и ограничителя тока

7) генератора постоянного тока, реле обратного тока

Позиции переключателя обозначены следующим образом: проверка генератора постоянного тока — Г; проверка генератора переменного тока и реле-регулятора постоянного тока — ГР; проверка реле-регулятора переменного тока и реле обратного тока — Р.

Нагрузка изменяется с помощью ручки. При повороте ее против часовой стрелки до упора нагрузочное сопротивление равно нулю. Испытательное напряжение 500 В включается кнопкой.

Прибор электрооборудования автомобиля после подключения проверяется следующим образом. Вначале проверяют техническое состояние аккумуляторной батареи, стартера и генератора. Аккумуляторную батарею проверяют под нагрузкой и без нее; без нагрузки напряжение батареи должно быть в пределах 12—13В или 24—26 В, а под нагрузкой (включен стартер) напряжение батареи должно быть не менее 10,2 В (24,4 В). Потребляемый ток в режиме пуска стартера определяют по амперметру. Стартер в режиме пол. кого торможения проверяют при включенной прямой передаче и заторможенном автомобиле. Генератор проверяют на номинальное напряжение возбуждения при определенной частоте вращения коленчатого вала в режиме холостого хода и под нагрузкой. Затем проверяют регулятор напряжения, ограничитель тока и реле обратного тока под нагрузкой, соответствующей данным типа проверяемых элементов.

Рис. 17. Прибор для проверки автомобильного электрооборудования модели Э-214

Заканчивается проверка определением технического состояния конденсатора, контактов прерывателя и угла замкнутого состояния контактов прерывателя.

Система питания. Общее техническое состояние системы питания можно оценить по двум интегральным (общим) диагностическим параметрам: расходу топлива и составу отработавших газов. Количественное значение этих параметров обычно определяют при работе двигателя на минимальных оборотах холостого хода, равномерной скорости движения автомобиля, равной 35—45 км/ч, а также в процессе его разгона.

Простейшим расходомером топлива служит наполненный бензином мерный бачок, который подключают к топливному насосу. Расход топлива определяют за определенный промежуток времени, например 60 с. Такой расходомер неудобен для диагностирования, так как требует значительного времени для заполнения топливом, производства замера, а кроме того, общение с бензином сопряже-ио с определенными мерами предосторожности.

Более совершенны расходомеры непрерывного действия — поршневые, мембранные, крыльчатые.

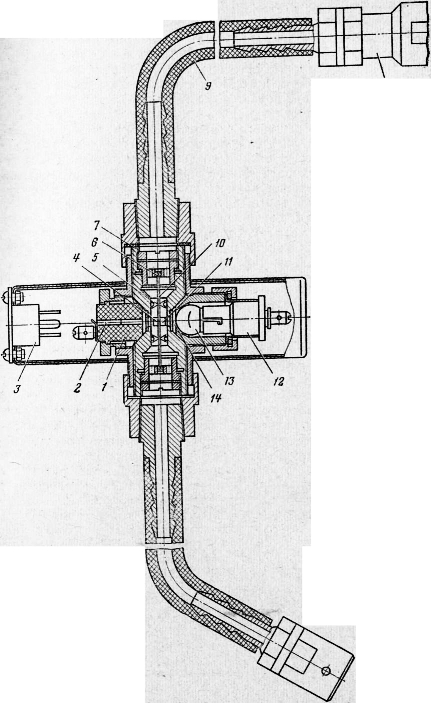

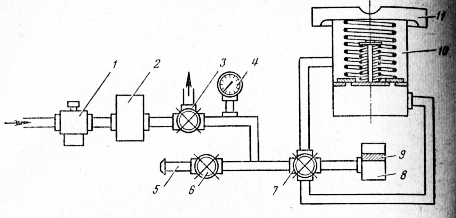

В Ленинградском филиале НИИАТа разработан расходомер топлива непрерывного действия фотоэлектрического типа с аксиальным расположением ротора модели К-427. Расходомер состоит из датчика и регистрирующего устройства. Корпус датчика имеет сквозной канал со вставленным тахометрическим узлом в виде втулки, в которой на агатовых подпятниках, запрессованных в регулируемые опоры, установлен ротор. Ротор состоит из стальной оси диаметром 0,5 мм с жестко закрепленными на ней двумя крыльчатками и флажком между ними. Корпус датчика имеет два гнезда: одно для осветительного устройства, состоящего из патрона и электрической лампочки, другое для колодки, в сквозное отверстие которой установлен фоторезистор.

Для прохода светового луча от осветительного устройства на фоторезистор в датчике имеются два сквозных отверстия, закрытых стеклянными пробками. Фоторезистор и электрическая лампочка подключаются к регистрирующему устройству посредством разъема. Датчик присоединяется к карбюратору и топливному насосу шлангами, снабженными штуцерами. Регистрирующее устройство состоит из корпуса, на лицевой панели которого размещены цифровые индикаторные лампы, разъем для подключения питания и тумблеры управления.

Рис. 18. Расходомер непрерывного действия модели К-427

Принцип работы расходомера основан на пропорциональности (функциональной зависимости) расхода топлива и числа оборотов ротора. Протекающее по каналу датчика топливо приводит во вращение ротор, флажок которого перекрывает световой луч от лампочки на фоторезистор. Световой луч, попадая на фоторезистор, образует фотоимпульсы, которые подаются на счетное устройство (за один оборот ротора подается два импульса).

Прибор позволяет замерять расход топлива от 15 дл 2000 см3/мин при погрешности измерения ±2,5%.

Применяемое в двигателях внутреннего сгорания топливо является сложной смесью разных соединений углерода и водорода. При недостатке кислорода для сгорания топлива в отработавших газах появляется большое количество весьма ядовитых продуктов: окись углерода, окись азота, двуокись азота, углекислый газ, альдегиды, углеводороды, соединения свинца и др. Все эти компоненты, попадая в атмосферу, отрицательно влияют на здоровье человека, а в больших концентрациях опасны для жизни. Поэтому необходимо обеспечивать оптимальную регулировку карбюратора и своевременно устранять все появляющиеся в системе питания неисправности.

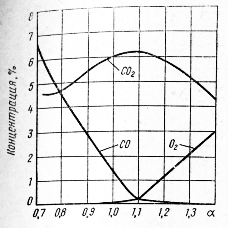

Между составом отработавших газов и составом горючей смеси, характеризуемой величиной коэффициента а избытка воздуха, существует определенная зависимость. При неисправностях приборов питания, вызывающих обогащение рабочей смеси топливом, в отработавших газах увеличивается количество продуктов неполного сгорания в виде окиси углерода СО. При а = 1,13 происходит полное сгорание топлива, и в составе отработавших газов содержится наибольшее количество углекислого газа СО2.

Химический состав отработавших газов определяют оптико-акустическими газоанализаторами, индикаторами окиси углерода, инфракрасными газоанализаторами, дымомерами.

Почти линейная зависимость процентного содержания СО и О2 от коэффициента а позволила создать прибор, в котором используется каталитическое сгорание СО на платиновой нити для определения качества сгорания и соответствия регулировки системы питания оптимальному режиму. Наиболее распространен индикатор модели И-СО, представляющий собой переносный прибор с диапазоном измерения СО от 0 до 10%. Действие прибора основано на измерении повышения температуры предварительно нагретой до 400 °С платиновой спирали, на поверхности которой происходит сжигание окиси углерода и углеводородов.

Электрическая схема прибора состоит из измерительного неуравновешенного моста, в котором два плеча изготовлены из платиновой спирали (измерительное — резистор R1 и сравнительное—резистор R2), а два других (резисторы R3 и R4) имеют постоянные сопротивления. Измерительная спираль помещена в камеру, через которую проходят отработавшие газы, а сравнительная — в герметичную камеру, заполненную воздухом. Потенциометр (резистор R6) служит для установки величины тока, при котором платиновые спирали нагреваются до 400 °С. Прибор настраивается резистором R5 (установка нуля) и заключается в том, что достигается положение, при котором ток равномерно распределяется между резисторами моста, т. е. производится его балансировка.

Рис. 19. Зависимость концентрации компонентов отработавших газов от состава горючей смеси

При замере горючие вещества, содержащиеся в отработавших газах, сгорают на измерительной спирали; повышение температуры приводит к увеличению сопротивления спирали, что вызывает разбалансировку моста и стрелка измерительного прибора отклоняется на угол, пропорциональный концентрации анализируемого компонента. Погрешность прибора довольно высока и равна ±5%, вследствие чего в процессе диагностирования могут быть получены неправильные данные о техническом состоянии приборов системы питания.

Наряду с индикатором СО на постах диагностики применяются и другие модели газоанализаторов, принцип действия которых основан на дожигании окиси углерода на платиновой проволоке.

Большей точностью обладают инфракрасные многокомпонентные газоанализаторы, принцип замера содержания компонентов в которых основан на следующем. Каждый газ поглощает инфракрасное тепловое излучение только определенной длины волны; степень поглощения пропорциональна концентрации газа. Поглощение газом какой-либо части инфракрасного спектра приводит к повышению его давления, поэтому в газоанализаторах измеряют разность давлений, которая получается между объемами анализируемого газа, получившего определенную дозу облучения, и газом, ее не получившего. По величине этой разности определяется содержание токсичных компонентов в отработавших газах.

Рис. 20. Электрическая схема газоанализатора И-СО

В автотранспортных предприятиях большое распространение получил однокомпонентный инфракрасный газоанализатор Инфралит — Абгаз производства ГДР, позволяющий определять содержание СО в отработавших газах. Достоинство прибора — достаточная точность измерения и возможность проведения непрерывного замера.

В соответствии с ГОСТ1 ГОСТ 17.2.2.03—77 предельно допу-стимая норма содержания СО в отработавших газах при определении на малых оборотах холостого хода не более 3,5% от общего объема, а на оборотах 0,6 ном. не более 2%. Замерять надо в выпускной трубе на расстоянии не менее 600 мм от ее среза. Допускается замер на расстоянии не менее 150 мм от среза выпускной трубы. Норма при этом устанавливается не более 2% отработавших газов. Замерять необходимо при полностью открытой воздушной заслонке карбюратора.

Прибор модели НИИАТ-527Б предназначен для проверки топливных насосов карбюраторных двигателей по развиваемому мак-бальному давлению и герметичности впускных клапанов. Прибор состоит из манометра крана, двух гибких шлангов и набора присоединительных штуцеров и подсоединяется к системе питания между карбюратором и топливным насосом.

Топливный насос на развиваемое давление проверяют на малых оборотах холостого хода двигателя. Полученные данные сравниваются с нормативными. После этого перекрывают кран, останавливают двигатель и по истечении 30 с определяют по манометру величину падения давления. Падение давления на 0,1 кгс/см2 свидетельствует о негерметичности впускного клапана. Открыв кран прибора, запускают двигатель, стабилизируют его обороты и двигатель останавливают через 30 с, сравнивают показания манометра с данными, полученными при проверке впускного клапана. Разность показаний свидетельствует о негерметичности игольчатого клапана карбюратора.

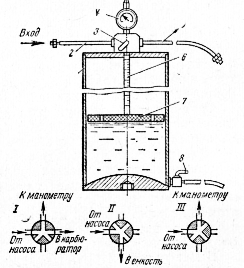

Прибор модели Ленфилиала НИИАТ К-436 состоит из цилиндрической емкости, трехходового крана, манометра, поплавка с линейкой и крана. Прибор присоединяется к системе питания двигателя шлангами с закрепленными в них штуцерами. При положении I крана топливо от топливного насоса поступает одновременно в карбюратор и на манометр. При этом определяется рабочее давление, создаваемое топливным насосом. При положении II крана топливо от топливного насоса поступает в мерную емкость, чем обеспечивается замер его производительности. Двигатель в это время работает на топливе, оставшемся в поплавковой камере. Положение III позволяет определить по манометру прибора максимальное давление, развиваемое насосом, а при остановке двигателя — герметичность прилегания клапанов насоса по времени падения давления.

Топливный насос проверяют следующим образом. После подключения прибора двигатель заводят и прогревают до температуры 80—90 С, чем обеспечивают устойчивость его работы. На установившихся малых оборотах холостого хода (450—700 об/мин) определяют по манометру рабочее и максимальное давление, созда, ваемое топливным насосом, для чего ручку крана переводят последовательно в положения I и III. Затем переводят ручку крана в положение I, увеличивают число оборотов, после чего ручку крана переводят в положение II и замеряют производительность топливного насоса за 30 с. По окончании замера ручку крана переводят в положение I, снижают частоту вращения коленчатого вала двигателя до холостого хода и по шкале мерной линейки определяют производительность на. coca. Затем ручку крана переводят в положение III, заглушают двигатель и по секундомеру замеряют время падения давления. Клапаны топливного насоса считаются исправными, если падение давления за время 30 с не превышает 0,1 кгс/см2.

Рис. 21. Прибор для проверки топливных насосов модели К-436

Система охлаждения. Диагностирование системы охлаждения заключается в определении герметичности ее элементов, температурного перепада между верхним и нижним бачками радиатора, температуры воды и величины разрежения в нижнем бачке радиатора, натяжении ремня вентилятора. Эти проверки позволяют с достаточной точностью определить техническое состояние радиатора, прокладки головки цилиндров, наличие неплотностей в трубопроводах и соединениях шлангов и загрязненность радиатора.

Герметичность системы охлаждения проверяют методом опрессовки системы сжатым воздухом. Проверку проводят в два этапа — на неработающем и работающем двигателе. В первом случае опрессовывают систему избыточным давлением 0,7—1,0 кгс/см2, под действием которого в местах неплотностей вода начинает просачиваться наружу. Во втором случае герметичность проверяют при минимальных оборотах холостого хода (450—700 об/мин), при этом колебания стрелки манометра указывают на внутренние течи в системе, которые в основном вызываются неисправностью прокладки головки цилиндров.

В Ленфилиале НИИАТ разработан прибор модели К-437, предназначенный для определения герметичности системы охлаждения и проверки технического состояния клапанов пробок радиаторов.

для проверки герметичности системы охлаждения с радиатора омобиля снимают пробку и вместо нее устанавливают насадку прибора. Открытием крана подают сжатый воздух в радиатор. Герметичность системы охлаждения определяют по падению давления воздуха, наблюдаемого по манометру, и визуальным осмотром.

Для проверки клапанов пробку радиатора устанавливают на стакан. Вначале проверяют паровой клапан, для чего установкой четырехходового крана в соответствующее положение подают сжатый воздух в нижнюю часть стакана. Краном давление воздуха в стакане доводят до величины, при которой начинается подъем поплавка индикатора, что свидетельствует о срабатывании парового клапана. По манометру определяют давление воздуха, при котором сработал клапан. При проверке воздушного клапана воздух подают в верхнюю часть стакана. Полученные результаты сравнивают с нормативными данными и определяют пригодность пробки к эксплуатации.

Температурный перепад между верхним и нижним бачками радиатора обычно определяют термопарами или электрическими термометрами. Уменьшение температурного перепада по сравнению с нормой (8—12 °С) свидетельствует о наличии накипи или загрязнении радиатора.

Натяжение ремня вентилятора проверяют приложением усилия порядка 3—4 кгс. Прогиб ремня при этом должен быть в пределах 10—20 мм. Для этой проверки применяют простейшие устройства, например, в виде металлической планки с отверстием в центре, в которое вставлен подпружиненный стержень со шкалой; пружина протарирована. Планку прикладывают к наружной поверхности ремня вентилятора так, чтобы его касался конец стержня, и нажимают на него с усилием. По делениям на шкале измерительного стержня определяют величину прогиба ремня вентилятора.

Рис. 22. Принципиальная схема прибора для проверки системы охлаждения модели К-437

Система смазки. Для диагностирования системы смазки разработано весьма ограниченное количество способов, которые, в основном, сводятся к проверке давления масла в системе и определению качества масла специальными приборами.

Давление масла проверяют по дополнительному эталонному манометру с пределами измерения 0—6 кгс/см2, подключаемому к масляной магистрали гибким шлангом. Нормальная величина давления масла в системе должна быть в пределах 2—4 кгс/см2. Падение давления масла 0,5 кгс/см2 свидетельствует о неисправностях элементов системы смазки или относительно большом износе подшипников коленчатого и газораспределительного валов. В некоторых случаях понижение давления может быть вызвано сильным разжижением масла из-за перегрева двигателя, вследствие чего в процессе диагностирования необходимо проверять температуру масла в картере двигателя, которая не должна превышать 95—100 °С.

Засорение системы, неисправности редукционного клапана, а также повышение вязкости залитого в картер масла приводят к резкому повышению давления.

Что касается нарушения плотности соединений, дефектов масляного радиатора и соединительной арматуры, то они могут быть определены визуально по наличию подтекания масла или опрессовкой системы сжатым воздухом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Диагностика двигателя, его систем и механизмов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы