Строй-Техника.ру

Строительные машины и оборудование, справочник

Диагностика тормозной системы. Диагностирование тормозной мы автомобиля осуществляется на стендах, которые получили наибольшее распространение среди другого диагностического оборудования, так как они позволяют оценить общее техническое состояние тормозов по одному из важнейших критериев безопасности движения автомобилей — эффективности торможения. Диагностика тормозной системы на стендах по сравнению с дорожными испытаниями автомобиля имеет те же преимущества, что и диагностика автомобиля на динамометрических стендах: минимальные затраты времени, независимость от погодных условий, состояния дорожного покрытия, возможность установить состояние тормозов каждого колеса автомобиля.

Стенды для диагностирования тормозной системы автомобиля имеют различный принцип действия и разную конструкцию, но все они только тогда смогут выполнять свои функции, если будут обеспечивать достаточное сцепление между протектором шин автомобильных колес и опорной поверхностью стенда. Для увеличения коэффициента сцепления опорную поверхность стенда покрывают высокофрикционными материалами (бетон, базальт, резина) или делают ее рифленой с продольными пазами или ромбовидными ячейками.

Коэффициент сцепления стальных цилиндрических поверхностей большинства стендов составляет 0,5—0,6, а площадочных и покрытых металлической решеткой 0,8—0,9.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Тормозные стенды независимо от их типа и конструкции состоят из следующих элементов:

1) опорно-воспринимающего устройства, служащего для установки или наезда колес диагностируемого автомобиля и восприятия касательных горизонтальных реакций, а также вертикальной нагрузки от массы автомобиля;

2) передаточного механизма, предназначенного для передачи сил от опорного устройства на измерительные приборы;

3) измерительных приборов или регистрирующих систем, служащих для фиксации результатов диагностирования на шкальных приборах или приборах другого типа;

4) привода движущихся элементов опорно-воспринимающего устройства;

5) пульта управления;

6) дополнительного оборудования — сигнализаторов начала пробуксовки автомобиля, направляющих, боковых ограничителей движения колес, световых или звуковых сигнальных устройств и др.

Стенд состоит из двух или четырех (по числу одновременно устанавливаемых на него колес автомобиля) одинаковых автономно действующих секций, каждая из которых содержит все перечисленные элементы, кроме общих пульта управления и дополнительного оборудования.

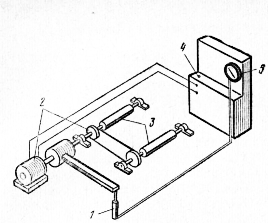

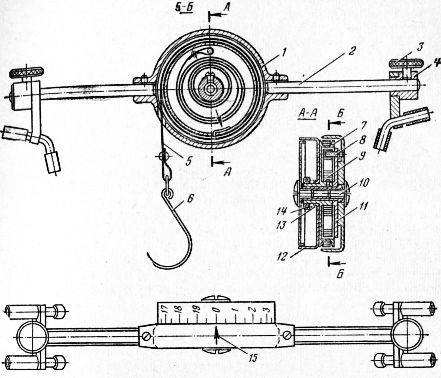

Принципиальная схема одной секции роликового, приводного стенда приведена на рис. 4.26. Стенд состоит из опорно-воспринимающего устройства приводного устройства передаточного механизма, измерительного прибора и пульта управления.

Опорное устройство состоит из двух роликов на которые устанавливают колесо автомобиля. Ролики раскручивают до заданной частоты вращения приводным устройством (электродвигателем с балансирным редуктором), которое включается с помощью кнопки на пульте управления. При торможении колеса на роликах опорно-воспринимающего устройства создается сила сопротивления (реактивный момент) действию приводного устройства, пропорциональная тормозной силе. Реактивный момент стремится повернуть корпус балансирного редуктора с рычагом относительно его оси. Рычаг воздействует на передаточный механизм (датчик) и прибор. По показанию прибора определяют тормозную силу, развиваемую тормозом колеса автомобиля.

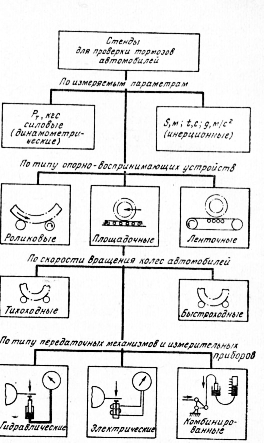

Стенды в зависимости от измеряемых параметров подразделяют на силовые (динамометрические), фиксирующие величину тормозной силы на каждом колесе автомобиля, и инерционные, предназначенные для измерения тормозного пути колеса или его замедления.

Силовые стенды получили наибольшее распространение в СССР и за рубежом. В сравнении с инерционными стендами силовые более компактны, обладают меньшей массой и стоимостью. По результатам измерения тормозной силы каждого колеса путем их суммирования можно определить общую тормозную силу всего автомобиля.

Инерционные стенды позволяют измерять тбрмозной путь, замедление, время торможения каждого колеса, синхронность срабатывания тормозов. В этих стендах для замещения массы поступательно движущегося на дороге автомобиля устанавливают специальные массивные металлические диски, маховики, утяжеленные ролики или другие вращающиеся детали, называемые инерционными массами, связанными с движущимися элементами опорного устройства. При диагностировании автомобиля запускают его двигатель и ведущими колесами разгоняют инерционные массы до заданной скорости. Накопленную кинетическую энергию гасят торможением колес автомобиля.

Рис. 1. Схема действия секции стенда для проверки тормозов автомобилей

Из трех разновидностей стендов по типу опорно-воспринимающих устройств (роликовые, площадочные, ленточные) наиболее распространены роликовые. Они имеют в каждой секции два ролика диаметром 120— 130 мм. Ролик больших размеров, превышающих 400—500 мм, называют барабанами. Принципиальная схема секции роликового стенда показана на рис. 2.

Площадочные тормозные стенды состоят из четырех подвижных в продольном направлении платформ, имеющих рифленую поверхность. При резком торможении после въезда на стенд с малой скоростью (не более 10 км/ч) платформы под действием горизонтальной касательной реакции стремятся сдвинуться, чему препятствуют динамометрические устройства, расположенные под ними.

Ленточные тормозные стенды представляют собой четыре (по числу одновременно диагностируемых колесных тормозов автомобиля) одинаковые секции, каждая состоящая из двух барабанов диаметром около 0,6 м и бесконечной прорезиненной ленты, верхняя ветвь которой опирается на поддерживающую площадку. Ленточные стенды создают более приближенные к дороге условия качения и торможения колес автомобиля, чем роликовые.

Ленты каждой секции стенда приводятся в движение от ведущих колес автомобиля. Передние секции ленточного стенда приводят в действие от задних с помощью передаточного механизма и соединительных быстродействующих муфт. В момент начала торможения колес автомобиля муфты разъединяют все секции. Каждая секция вместе с колесом затормаживается независимо от других.

Рис. 2. Классификация стендов для проверки тормозов автомобилей

Тихоходные стенды, получившие наибольшее распространение в СССР и за рубежом, имеют преимущества в сравнении с быстроходными в простоте устройства и действия, потребности в привод, ных двигателях меньших мощностей (2,5—15 кВт вместо 30— 100 кВт) и стоимости, в удобстве применения, большей производительности, но несколько уступают им в четкости выявления отдельных неисправностей, равномерности и синхронности торможения колес одной оси или стороны автомобиля.

Передаточные механизмы и измерительные приборы стендов бывают механические, гидравлические, электрические, комбинированные. Наибольшее распространение получили гидравлические и комбинированные системы измерения.

Гидравлическая система представляет собой гидравлический датчик, трубопроводы и манометр; электрогидравлическая — также гидравлический датчик, но выполненный в единой конструкции с электродатчиком (реостатным, либо индукционным), связанным с электрическим прибором (милливольтметром), градуированным в килограмм-силах. Фиксация результатов диагностирования выполняется либо визуально, путем снятия показаний со стрелочных приборов или электронных приборов с цифровой индикацией (высвечивание цифр), либо автоматически с записью тормозной диаграммы и на перфокарте.

По способу управления работой, стенды различают автоматизированные, в которых процесс диагностирования тормозов автомобиля осуществляется по заранее заданной программе почти без участия человека, и неавтоматизированные, режимы работы которых устанавливает и осуществляет оператор. Автоматизированные стенды обеспечивают более стабильные условия торможения колес автомобиля и измерения получаемых результатов контроля, способствуют повышению точности оценки технического состояния тормозов. Однако эти стенды более сложны по устройству, чем неавтоматизированные, требуют высококвалифицированного персонала для их обслуживания и ремонта.

Стенды подразделяют на специализированные, предназначенные только для проверки тормозов, и комбинированные, служащие также и для проверок двигателя или других агрегатов автомобиля. В связи с большей простотой устройства и применения, меньшей стоимостью и потребностью в маломощных приводных электродвигателях, специализированные стенды получили гораздо большее распространение, чем комбинированные.

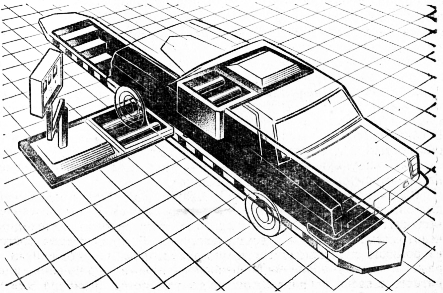

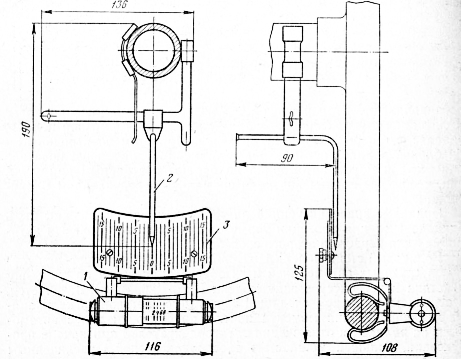

Роликовый стенд модели ЦКБ К-208М предназначен для определения технического состояния тормозов каждого колеса легковых автомобилей. Он относится к типу силовых, тихоходных, неавтоматизированных с двумя секциями. Каждая секция состоит из роликов с балансирным мотор-редуктором, установленным на раме, пульта управления, переносного пульта управления, аппаратного шкафа, гидроэлектрического педометра (прибора для измерения усилия, прикладываемого к педали тормоза автомобиля при торможении),

В пульте управления смонтирована измерительная, электричеcкая и электронная аппаратура и сигнальные лампочки.

Педометр состоит из гидравлического мембранного датчика давления и датчика давления МД-10Т, величина внутреннего со-противления которого меняется пропорционально давлению в гидравлическом датчике и регистрируется микроамперметром, установленным на пульте управления. Педометр устанавливается на тормозной педали автомобиля и подключается к пульту управления с помощью штепсельного разъема.

Пульт дистанционного управления предназначен для пуска и остановки электродвигателей блоков роликов, управления пневмоподъемниками и сброса показаний регистрирующих приборов нз кабины испытываемого автомобиля. В нем смонтировано четыре кнопки управления и один выключатель.

В аппаратном шкафу настенного типа установлены автомат подключения к внешней электрической сети, предохранители, магнитные пускатели, блок максимальной защиты и реле,

Рис. 3. Роликовый стенд для проверки тормозов легковых автомобилей, модель ЦКБ-К208М

Перед пуском стенда осматривают с целью установления его исправности. Включают автомат аппаратного шкафа, при этом загорается сигнальная лампа на дверце, сигнализирующая о подключении аппаратного шкафа к электрической сети. Открывают кран подачи воздуха в пневматическую систему стенда. Затем включением замка на пульте управления подают напряжение на все системы стенда; при этом загораются две сигнальные лампы «зеленого цвета», сигнализирующие о готовности к пуску электродвигателей блоков роликов.

Пускают левый и правый электродвигатели блоков роликов. После 3—5 мин прогрева стенд готов к работе.

Включением выключателя «Въезд» на пульте дистанционного управления устанавливают площадки пневмоподъемников в верхнее положение для въезда автомобиля. Автомобиль устанавливают передними колесами на ролики стенда. Он должен иметь сухие чистые шины с одинаковым рисунком и степенью износа протекторов. Давление воздуха в шинах должно соответствовать норме. Затем поочередно включают электродвигатели правого и левого блоков роликов, при этом сигнальные лампы готовности к пуску гаснут. Приборы покажут величину сопротивления качению 10— 15 кгс в зависимости от типа покрышек. Здесь же выясняют — не подтормаживают ли колодки. На тормозную педаль устанавливают педометр. Колеса затормаживают примерно в течение 30 с для просушивания и прогрева тормозных барабанов и колодок.

Тормоза можно испытывать двумя способами. По одному способу— переключатель пределов значений усилий на тормозную педаль устанавливают в положение «50 кгс» и снимают показания тормозных сил для каждого колеса при возрастающем до предела давлении на педаль за три-четыре торможения; при этом стрелки регистрирующих приборов не фиксируются и электродвигатели не останавливают. Второй способ заключается в торможении колес и фиксации стрелок приборов при усилении на тормозной педали, задаваемом переключателем пределов. При этом электродвигатели блоков роликов останавливаются. Усилие на переключателе для каждой марки автомобиля подбирают постоянным при условии, чтобы результаты контроля снимались перед началом блокировки колес.

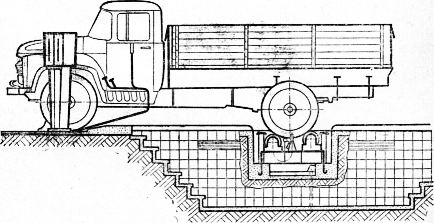

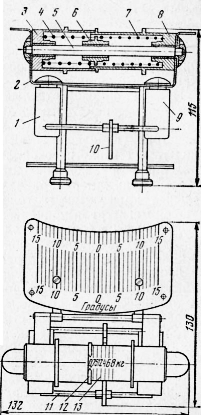

Рис. 4. Роликовый стенд для проверки тормозов грузовых автомобилей и автобусов, модель ЦКБ-К207

Рис. 5. Прибор для проверки свободного и рабочего хода педалей тормоза и сцепления автомобилей, модель НИИАТ-К446

Принятые значения усилий на тормозную педаль должны быть одинаковыми для проверки тормозов передней и задней оси автомобиля для первого и второго способов.

Роликовый стенд модели ЦКБ-207 для проверки тормозов грузовых автомобилей и автобусов аналогичен по принципу действия и устройсву стенду модели ЦКБ-К208М. Он отличается, в основном, наличием следящей системы со световой сигнализацией для определения момента начала пробуксовки колес автомобиля на роликах и отключения электродвигателей при начале пробуксовки, большей мощностью электродвигателей, увеличенным размером роликов и всего стенда.

Каждый ролик следящей системы расположен между рабочими роликами, находится в постоянном контакте с шиной колеса п снабжен контактными прерывателями, которые подают напряжение на обмотки реле. При снижении скорости вращения роликов (начале пробуксовки шин) контакты реле размыкают цепь магнитных пускателей электродвигателей и выключают их.

Для проверки тормозов трехосных грузовых автомобилей служат обычные роликовые двухсекционные стенды, но имеющие спереди и сзади каждой секции по одному (большего диаметра) или несколько (небольшого диаметра) неприводных роликов, служащих для опоры колес не проверяемого среднего или заднего моста автомобиля.

Для проверки технического состояния отдельных элементов тормозной системы автомобилей применяются переносные приборы.

Прибор модели НИИАТ-К446 для проверки свободного и рабочего хода педалей тормоза и сцепления автомобилей универсален и служит для проверки легковых, грузовых автомобилей и автобусов. Он состоит из корпуса с жестко закрепленными на нем направляющими стержнями и двумя опорными раздвигающимися лапками со стопорными винтами, самонаматывающегося барабана с ленточной пружиной и капроновой нитью, неподвижной оси и опорной (монтажной) шайбой шкалы барабанного типа со спиральной пружиной и гайкой. Внутренний конец нити связан с барабаном, а внешний выходит через окно в цилиндрической части корпуса наружу и соединен с крюком, служащим для зацепления с педалью автомобиля. Ленточная пружина внешним концом жестко связана через палец с опорной, неподвижной шайбой, а внутренним — со ступицей барабана, который свободно сидит на оси. Барабан со шкалой, проградуированной в миллиметрах, свободно сидит на ступице самонаматывающегося барабана. Их торцы прижаты пружиной с гайкой для обеспечения совместного вращения при измерении хода педали и независимого поворота при установке нулевого деления шкалы против стрелки, на корпусе перед измерением.

Рис. 6. Прибор для проверки рулевого управления автомобилей, модель НИИАТ-К187

При вытягивании нити за крюк происходит закручивание пружины, при отпускании крюка — ее раскручивание и наматывание нити на барабан.

Лапки направляющих стержней со стопорными винтами служат для установки прибора на ободе и ступице рулевого колеса автомобиля. Они могут свободно перемещаться по направляющим стержням на различном расстоянии в зависимости от диаметра рулевого колеса.

Для проверки автомобиля устанавливают прибор на рулевом колесе, вытягивая нить из корпуса, закрепляют крюк за педаль. Поворачивая барабан со шкалой, совмещают его нулевое деление со стрелкой на корпусе и нажимают на педаль. Медленно перемещают педаль вместе с крюком прибора вниз. При наступлении момента заметного повышения сопротивлению движению педали по делению шкалы, оказавшемуся против стрелки на корпусе, определяют свободный ход педали. Затем, перемещая далее педаль вниз до ее остановки, фиксируют рабочий ход педали тормоза.

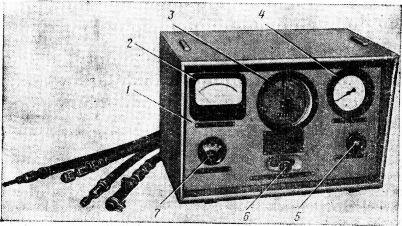

Набор модели К-1131А предназначен для проверки герметичности и работы секции комбинированного тормозного крана тягача, управляющего тормозами прицепа (или тормозного крана прицепа, когда кран тягача одинарный), и действия воздухораспределителя тормозной системы прицепа по давлению подводимого к ним воздуха. Набор состоит из трех манометров со шлангами, штуцерами, наконечниками, муфтой.

Рис. 7. Динамометр прибора модели НИИАТ-К187

Привод тормозов автопоезда проверяют двумя манометрами, присоединяемыми с помощью тройника к приводу, тормозной камеры и магистрали прицепа.

Привод тормозов отдельного, разобщенного от тягача, прицепа проверяют манометром, соединенным посредством муфты с разобщительным краном (использован одноименный узел воздушной магистрали прицепа). Имеющийся на муфте наконечник присоединяют к технологической линии сжатого воздуха для создания давления воздуха в приводе прицепа и к шлангу подачи воздуха в тормозную камеру прицепа при проверке привода. В разобщительный кран ввернута головка, присоединяемая к выводу воздушной магистрали прицепа.

Техническое состояние элементов привода тормозов автопоезда оценяют по разности показаний манометров, присоединенных до и после проверяемого агрегата.

Диагностика рулевого управления автомобиля. В СССР и за рубежом промышленность пока не выпускает стендов для проверки технического состояния рулевого управления автомобилей. Разработанные в нашей стране различные специализированные для этих целей стенды выполнены в экспериментальных или опытных образцах и находятся в стадии усовершенствования. Для проверки технического состояния рулевой трапеции могут быть использованы неспециализированные для этих целей другие стенды, например стенды для проверки углов установки колес автомобилей.

Техническое состояние рулевого управления проверяют с помощью приборов. Прибор модели НИИАТ К187 для проверки рулевого управления автомобилей позволяет оценить общее техническое состояние рулевого управления по параметрам «люфт» и «сила трения».

Он состоит из двух не связанных друг с другом узлов — динамометра, выполненного совместно со шкалой люфтомера, и стрелки люфтомера. Динамометр закрепляют на ободе рулевого колеса, а стрелку люфтомера — на рулевой колонке.

Динамометр механический, двухрежимньш с пружинным силоизмерительным элементом состоит из основания (скобы) с осью, свободно сидящих на ней барабанов с кольцевыми буртиками (рукоятками) и соединительной втулки, двух пружин и двух пружинных захватов с зубчатым сектором и штангами. Шкала динамометра нанесена на цилиндрической поверхности барабана. Она состоит из двух примерно одинаковых по длине зон с различной ценой деления —одна для измерения малых сил (0—2 кгс) при проверке люфта, другая для больших сил (2—8 кгс) при проверке силы трения рулевого управления и его отдельных узлов.

Длина соединительной втулки и втулок барабанов подобраны таким образом, что при на-грузках, равных 50% максимальной (расчетной), торцы втулок упираются друг в друга и воспринимают возрастающие нагрузки. При этом вначале происходит сжатие от нагрузок тонкой пружины а затем толстой. Благодаря последовательному расположению двух пружин и наличию двух зон шкалы обеспечивается возможность измерения динамометром малых сил, прикладываемых к рулевому колесу, с большей точностью без увеличения общей длины силоизмерительного элемента.

Люфтомер состоит из шкалы, шарнирно соединенной с кронштейнами динамометра, и стрелки с захватами для закрепления на рулевой колонке. Динамометр с помощью пружинных захватов закрепляют на ободе рулевого колеса, а стрелку захватами на рулевой колонке. Прикладывая силу вначале к одному барабану, например, правому, сдвигают его по оси вправо. Поскольку левый барабан при этом упирается в скобу и неподвижен, происходит деформация тонкой пружины и смещение фикса-торного кольца. Когда это кольцо окажется против деления шкалы, соответствующего заданной величине, фиксируют деление по шкале люфтомера, против которого остановился конец указателя стрелки. Затем таким же образом перемещают левый барабан влево до совмещения стопорного кольца с тем же делением шкалы динамометра. По дуге, которую описала шкала люфтомера относительно неподвижного конца указателя, определяют люфт рулевого управления.

Техническое состояние отдельных узлов рулевого привода определяют при больших заданных усилиях, прикладываемых к прибору, и повороте рулевого колеса в обе стороны на 40—45°, по взаимным горизонтальным и вертикальным перемещениям деталей. Силу трения рулевого управления определяют по шкале динамометра при повороте вывешенных передних колес автомобиля из одного крайнего положения в другое.

Переносной прибор модели ЦКБ-К405 для проверки гидроусилителя рулевого управления автомобилей ЭИЛ-130 предназначен для оценки технического состояния гидронасоса по развиваемому им максимальному давлению и производительности, а рулевого механизма — по внутренним утечкам масла. Он состоит из корпуса с панелыо, электроимпульсного тахометра, расходомера жидкости (счетчика), манометра, регулятора и нагрузочного клапана, дистанционного электротермометра, рукояток переключения 6 расходомера, четырех шлангов с наконечниками и клапанами. В комплект прибора также входит угломер со стрелкой для определения угла поворота рулевого колеса автомобиля в обе стороны от 0 до 45°.

Прибор присоединяют к гидравлической системе рулевого механизма с помощью двух шлангов высокого и низкого давления.

После запуска двигателя автомобиля, при работе на малых оборотах доливают масло в гидросистему и при необходимости прогревают до 40—60 °С путем поворота колес до упора с удержанием их в этом положении каждый раз не более 15 с. На рулевой колонке крепят шкалу угломера, а на спицу рулевого колеса — стрелку.

Давление масла, развиваемое насосом, проверяют при перекрытии магистрали (рукоятка устанавливается в среднее положение) в течение не более 15 с; оно не должно быть меньше 60—40 кгс/см2 (определяется по показаниям манометра).

Производительность насоса проверяют при частоте вращения 600 и 2000 об/мин (контролируется тахометром) и давлениии 40— 55 кгс/см2 (по манометру) с помощью секундомера в течение 1 мин. Давление устанавливают нагрузочным клапаном. Производитель-кость насоса доллша быть соответственно не менее 6 и 16,5 л/мин.

Внутренние утечки масла в рулевом механизме определяют при повороте рулевого колеса до упора вправо (удерживая его в этом положении 15 с) по показаниям расходомера (рукоятка должна быть в правом пололжении). Утечка масла (полученный результат увеличивают в четыре раза) должна быть в пределах 2—4 л/мин.

По угломеру, поворачивая рулевое колесо, проверяют начало включения гидроусилителя (начало отклонения стрелки манометра) и достижения максимального давления масла, развиваемого насосом (момент прекращения перемещения стрелки манометра). Этот угол должен быть равен 8—15°.

Рис. 8. Переносный прибор для проверки гидроусилителя рулевого управления автомобилей ЗИЛ-130, модель ЦКБ-К405

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Диагностика органов управления автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы