Строй-Техника.ру

Строительные машины и оборудование, справочник

Под эксплуатацией ленточных конвейеров понимается совокупность технических, организационных и ремонтных мероприятий, направленных на поддержание конвейера в исправном состоянии (при соблюдении правил техники безопасности).

В состав работ по эксплуатации входят: наблюдение за состоянием отдельных деталей и узлов; очистка механизмов от пыли и грязи; осмотр узлов и деталей; смазка подшипниковых узлов и поверхностей трения; регулировка положения отдельных деталей и узлов; проверка работы систем управления и безопасности конвейера. Кроме того, предусматривается осуществление мероприятий по улучшению эксплуатации стандартного оборудования на основе внедрения новой техники и передового опыта, а также ремонтные работы, связанные с ликвидацией повреждений.

Опорные конструкции. Эксплуатация опорных конструкций (ставов) конвейеров предполагает контроль и проверку состояния металлоконструкций, стыковых соединений, элементов крепления, положения секций.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Совершенствование эксплуатации должно проводиться в следующих направлениях. При транспортировании грузов крупностью до 400 imm рекомендуется применение конвейеров тяжелого типа, изготавливаемых Сызранским турбостроительным заводом, с опорными конструкциями трех вариантов: жесткий став и жесткие роликоопоры, жесткий став и подвесные роликоопоры, жесткий став и амортизирующие роликоопоры.

Для доставки тяжелых крупнокусковых грузов (скальных пород и руд крупностью 400—700 мм) предпочтительно применение конвейеров с канатными ставами и шарнирными роликоопорами, выпускаемых Артемовским машиностроительным заводом. Конвейеры имеют производительность до 1500 т/ч при ширине ленты 1000—1200 мм и скорости ее движения 1,72— 2,58 м/с.

Повышенной износоустойчивостью к ударным нагрузкам обладают конвейеры с комбинированными ставами конструкций ВНИИПТМАШа, ВНИИНЕРУДа, ИГТМ АН УССР. В комбинированных ставах для опоры роликов используют одновременно канаты и жесткие элементы из проката.

При транспортировании крупнокусковых грузов особое внимание следует уделять конструкции загрузочной части конвейера в наибольшей мере подвергающейся ударным нагрузкам. Здесь рекомендуется устанавливать секцию амортизирующих роликоопор с упругой внешней частью. Такие роликоопоры монтируются на раме или подвешиваются на канатах. При скоростях движения ленты до 3,5 м/с могут успешно применяться опоры скольжения желобчатой формы. Опоры скольжения эффективно предохраняют ленту от продольных порывов при сквозном пробое острыми посторонними предметами или их заклинивании.

Институтом Промтрансниипроект разработана и внедрена на Магнитогорском металлургическом комбинате загрузочная секция, работающая в комплексе со специальным загрузочным лотком и предназначенная для защиты ленты шириной 1200 мм от ударного разрушения и продольных порывов. Секция включает жесткие опоры скольжения, состоящие из двух футерованных сталью Ст. 3 и шлакоситаллом боковин и основания.

Параметры опор скольжения выбираются таким образом, чтобы лента над опорами принимала желобчатую форму и не касалась при отсутствии крупных кусков груза и длинномерных острых предметов основания. Для регулирования положения боковин служат шарниры, которые после установки боковин в заданное положение жестко фиксируются. По обе стороны от опор скольжения монтируются подвесные трехроликовые опоры с амортизаторами. Такая компоновка секции позволяет снижать ударные нагрузки на ленту благодаря ее упругости и подвеске роликоопор. Загрузочный лоток имеет в передней части поворотную подпружиненную стенку с контргрузом. На боковой стенке лотка установлен электромагнитный датчик КВП-16, сблокированный с приводом конвейера. Поворотная стенка служит для контроля возможного заклинивания посторонних предметов и выпуска их из лотка до момента остановки конвейера.

При загрузке материала лента под действием ударных нагрузок прогибается и перемещается по опорам скольжения и подвесным роликоопорам. Если попадают весьма крупные заостренные куски, то прогибаясь, лента достигает основания опор скольжения и сквозного пробоя не происходит В случае поступления в лоток длинномерного предмета лента увлекает его и прижимает к передней стенке лотка. При этом стенка поворачивается и электромагнитный датчик срабатывает, отключая привод конвейера Датчик срабатывает также и при заштыбовке лотка. Желобчатое положение ленты исключает попадание частиц груза в зону контакта ее с опорами скольжения Нагрев боковин не превышает 6 °С.

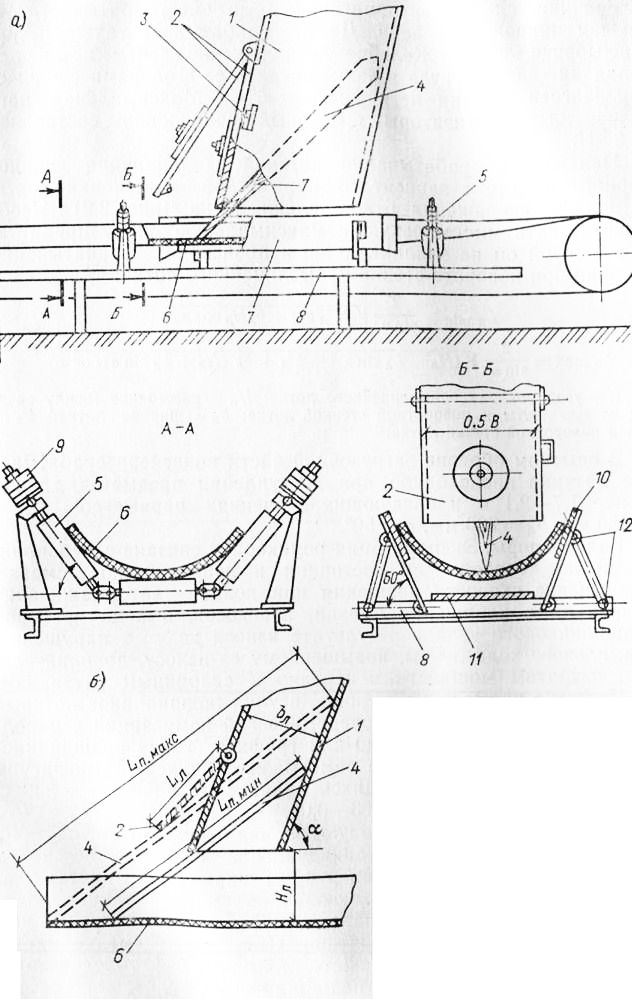

Рис. 2.2. Загрузочная секция с опорами скольжения для защиты ленты от ударного разрушения и продольного порыва

а — конструкция секции; б — расчетная схема выпуска длинномерных предметов; 1 — лоток; 2 — поворотная стенка с контргрузом; 3 — датчик; 4 — длинномерный предмет; 5 — подвесная ролико-опора; 6 —лента; 7 — опоры скольжения; 8 — рама; 9 —амортизатор; 10 — боковины опор скольжения; 11 — основание опор скольжения; 12 — шарниры

Роликоопоры. Эксплуатация роликоопор связана с мероприятиями по контролю их состояния и периодической смазке. Уменьшение скорости вращения или полное затормаживание ролика из-за нарушения смазки, перекосов, выхода из строя подшипникового узла в результате износа ведут к нарушению нормального хода ленты, повышенному ее износу, дополнительным затратам мощности и нередко к аварийным ситуациям.

Известно применение роликов, втулки подшипников которых изготавливаются на металлокерамической композиции с наполнителями в виде дисульфида или графита. Такие подшипниковые узлы относят к группе самоемазывающихся. Температура применения самосмазывающихся роликов от +365 до —250° С при коэффициенте трения 0,03—0,04.

Применяют циркуляционную и индивидуальную системы смазки.^ Более трудоемко индивидуальное обслуживание систем с густой смазкой при помощи ручных шприцев или пистолетов. Опыт использования централизованной смазки роликов показал, что она недостаточно надежна из-за частых повреждений Хорошо зарекомендовали себя долгодействующие смазки марки БНЗ-З и БНЗ-ЗМ Бердянского опытного нефтемаслозавода.

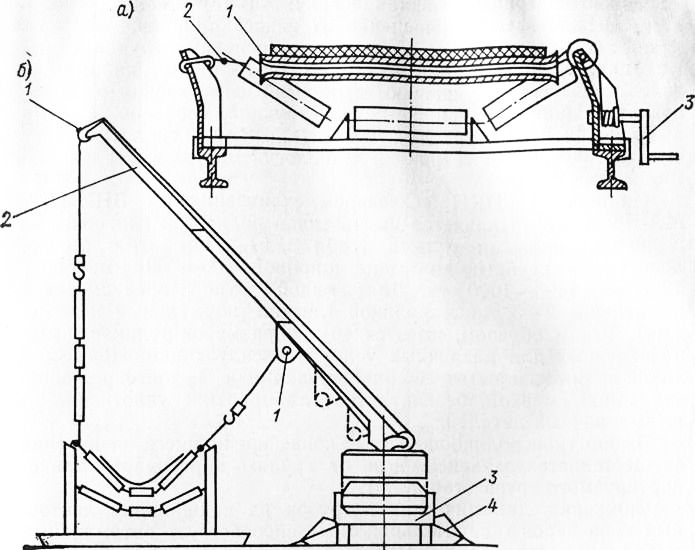

Рис. 2.3. Замена роликоопор

а — с помощью трубы и лебедки: 1 — труба; 2— трос; 3— лебедка; б —с помощью самоходной установки: 1 — лебедка; 2— стрела; 3 — шасси; 4 — шпоры

Замену роликов осуществляют путем подъема ленты, раскрепления узлов соединения, демонтажа (,или монтажа) роликов. Для подъема натянутой ленты используется приспособление простой конструкции в виде трубы с тросом и опорных кронштейнов с лебедкой (рис. 2.3). Труба с пропущенным через нее тросом заводится под ленту. Трос одним концом с помощью крюка прикрепляется к низкому кронштейну, а другим — к крюку лебедки, смонтированной на высоком кронштейне. Вращением рукоятки лебедки трубу вместе с лентой поднимают и производят замену роликоопоры.

На конвейерах с широкими лентами рекомендуется применять самоходные установки, оборудованные подъемно-транс-портными устройствами для монтажа ленты. Такие установки включают самоходное шасси с гидравлическими опорами, поворотную телескопическую стрелу, оборудованную двумя лебедками с крюками (рис. 2.3).

Целью совершенствования эксплуатации роликоопор является прежде всего уменьшение их износа. Мероприятия, связанные с этим можно свести к четырем основным группам: унификации стандартизации и выбору оптимальных параметров узлов конвейера; улучшению технологии изготовления роликов; созданию более совершенных конструкций, особенно в части выполнения подшипниковых узлов, уплотнений, систем и видов омазки- улучшению техники и технологии монтажа, обслужива-

НИЯПоПроекту ГПКИ «Союзпроммеханизация» и ВНИИПТ-МАШа предусматривается шесть типов роликов в соотношении с подшипниковыми узлами (табл. 2.5). При этом ролики делятся на группы: для лент шириной 400—650 мм; 800— 1200 мм; 1400—1600 мм. Для каждой группы предусмотрено применение 2—3 типов роликов (легкий, нормальный и тяжелый). Таким образом, имеется 40 типоразмеров роликов, предназначенных для различных условий эксплуатации. Новые ролики имеют закрытые шарикоподшипники с долговременной закладной смазкой, бесконтактное лабиринтное уплотнение из штампованных деталей.

Выбор типа роликоопоры для конвейеров общего назначения осуществляется в зависимости от группы абразивного транспортируемого груза.

Снижению динамических нагрузок на подшипники ленточных конвейеров в значительной мере способствует оптимальный выбор диаметра ролика. Последний определяется в зависимости от плотности транспортируемого груза, ширины ленты и скорости ее движения.

При проектировании высокопроизводительных ленточных конвейеров большой протяженности характерно стремление к установлению оптимального шага роликов по всей трассе транспортирования. Рекомендуется, в частности, за основу принимать расстояние между роликоопорами в зависимости от ширины ленты, массы и размеров отдельных кусков груза для средней части конвейера. Расстояния между роликоопорами на других участках конвейера принимаются в соотношении к средней части (обычно на 15—20 % больше в зонах наибольшего натяжения). При доставке кускового груза в зоне установки загрузочного устройства устанавливаются 3—5 амортизирующих роликоопор. Приведенные в табл. 2.9 значения расстояний между роликоопорами уменьшаются на 10% при доставке груза с кусками более 500 мм. Зависимость расстояний между роликоопорами от ширины ленты и плотности груза отражает оптимальную связь расстояния между роликоопорами с сопротивлением движению ленты (мощностью привода), статической и динамическими нагрузками на подшипники роликов, натяжением и поперечным колебанием ленты.

Для высокопроизводительных конвейеров с повышенными скоростями движения ленты необходимо также учитывать возможность скольжения груза на ленте, отрыва его от ленты, желобчатость ленты и технико-экономические показатели.

Конвейеры с роликами тяжелого типа имеют жесткий став и трехроликовые желобчатые опоры с роликами повышенной точности со сквозной осью на конических подшипниках. Средний ролик смещен в плане относительно боковых, установленных с наклоном 30°, что обеспечивает более равномерное распределение нагрузки между роликами, уменьшает высоту става и улучшает условия обслуживания. При этом ликвидируется жесткое сечение, куда должна войти лента после развала в пролете между роликоопорами, снижается сопротивление движению ленты, последняя меньше повреждается острогранным грузом.

В ФРГ, США, Англии все большее распространение получают ролики из пластмассовых полиамидных материалов с пределом прочности 46—47 МПа. Пластмассы имеют меньшую массу, хорошо штампуются и обрабатываются, стойки к воздействию шахтных вод, износостойкости и недороги. Пластмассовые ролики из ударопрочного поливинилхлорида имеют большую жесткость и стойкость к ударным нагрузкам, самосмазывающиеся подшипники, низкие коэффициент сопротивления вращению и уровень шума при работе. В определенных условиях к пластмассовым роликам предъявляется требование антиэлект-ростатичности. Они оснащаются электроприводными стопорными кольцами, проводящими заряды от корпуса к подшипникам, осям ролика и далее на металлоконструкцию конвейера.

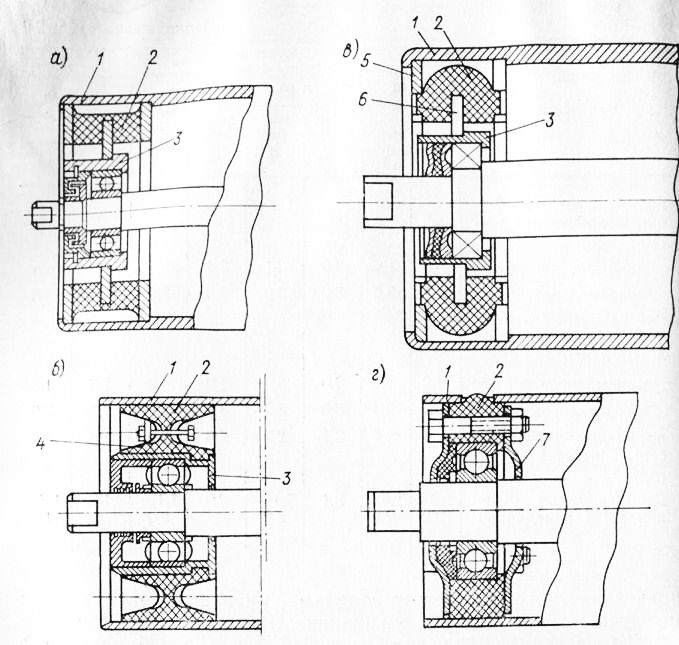

Установлено, что ударные нагрузки на роликоопоры и ленты не могут быть снижены только за счет амортизирующей подвески. На силу удара существенное влияние оказывает упругость роликов. Применяемая для футеровки резина обладает относительно малой податливостью. Использование же резины с малым модулем упругости малоэффективно и неэкономично. В связи с этим изыскиваются пути создания роликов, обладающих большой податливостью. ИГТМ АН УССР внедрен ролик, У которого связь корпуса с подшипниковыми стаканами осуществляется через упругие элементы (рис. 2.4, а). Ролик позволяет уменьшить динамические нагрузки на подшипники и став конвейера, а также существенно уменьшить изгибающий момент на подшипники от изгиба оси. Величина момента, воспринимаемая подшипниковым узлом при действии внешней нагрузки от 1 до 4 кН, для жесткого ролика составляет 7—35 Н-м, а для ролика с упругим элементом — 0,2—1,2 Н-м.

Рис. 2.4. Ролики с упругими элементами

а — прямоугольными; б —в виде двутавра; в — сферические; г —с деформируемыми для связи с корпусом; 1 — корпус; 2 — упругий элемент; 3 — стакан подшипника; 4 — распорное кольцо; 5 —шайба; 6 — кольцевой выступ; 7 — стяжная крышка

Упругие элементы целесообразно выполнять переменными в сечении в виде двутавровой балки с возможностью регулирования их жесткости (рис. 2.4, б). При этом упругий элемент соединяется со стаканом подшипника путем вулканизации, распирается конусными кольцами между корпусом ролика и стаканом подшипника и стягивается посредством болта и гайки. Внешняя поверхность упругих элементов смазывается клеем для лучшего соединения с корпусом.

В конструкции ролика, разработанного ИГТМ АН УССР, упругие элементы выполнены со сферической поверхностью, расположенной с зазором по отношению к корпусу (рис. 2.4, в). При взаимодействии кусков груза с роликом ударную нагрузку воспринимает сначала корпус за счет податливости упругих элементов, работающих на сдвиг. Затем корпус ролика вступает в контакт с упругими элементами и сжимает их. Таким образом, упругий элемент выполняет роль амортизатора с нелинейной характеристикой жесткости, работающего последовательно на сдвиг и сжатие. Для повышения надежности крепления упругих элементов ролик оснащается стяжными крышками (рис. 2.4, г). При сжатии упругих элементов на них образуются выступы, которые заполняют отверстия в корпусе и препятствуют смещению упругих элементов относительно корпуса.

Большое разнообразие конструкций роликов свидетельствует о непрерывном поиске наиболее рациональных технических решений. ГПКИ «Союзпромеханизация» совместно с Краматорским индустриальным институтом разработаны (в настоящее время выпускаются серийно) принципиально новые по компоновке и технологии изготовления ролики моноблочной (безвкладышной) конструкции для верхней и нижней ветвей ленты.

Роликоопоры с роликами моноблочной конструкции изготавливаются желобчатыми с углом наклона боковых роликов 20; 30° и вынесенным вперед средним роликом, а также прямыми:

Уменьшение количества деталей и исключение соединения корпус — вкладыш в ролике позволяет снизить трудоемкость его изготовления в несколько раз, улучшить доступ для осмотра и смазки подшипниковых узлов. При этом упрощается комплекс оборудования для изготовления и сборки роликов, снижается сопротивление вращению роликов (а, следовательно, затраты электроэнергии) за счет уменьшения массы вращающихся частей.

Предполагается увеличение срока службы роликов моноблочной конструкции по сравнению с выпускаемыми роликами обычного исполнения в 1,5—2 раза. Замена известных серийных роликоопор новыми не вызывает затруднений, так как геометрия посадки их одинакова. Представляется оптимальной комплектная поставка роликоопоры в сборе с роликами моноблочной конструкции. Дальнейшее усовершенствование роликоопор с моноблочной компоновкой связано с заменой известных подшипников специальными подшипниками с уплотнениями и смазкой, обеспечивающими работу роликов не менее трех лет. Производство моноблочных роликов для лент шириной 650 и 800 мм освоил Николаевский машиностроительный завод подъемно-транспортного оборудования, а для лент шириной 1400 мм (нижние ролики) — Белохолуницкий машиностроительный завод.

Привод, электрооборудование, натяжные устройства и средства автоматизации. Эксплуатация приводов и натяжных устройств заключается в профилактическом осмотре, чистке, регулировке, наладке, смазке механизмов и проведении различных видов ремонта в соответствии с инструкцией на оборудование.

К основным видам работ, осуществляемым в процессе эксплуатации электрической аппаратуры привода, относятся: обдувка аппаратуры сжатым воздухом для удаления осевшей пыли; зачистка подгоревших контактов; регулировка силы прижатия контактов; проверка состояния пускорегулировочных сопротивлений; замена негодных катушек, реле; пайка поврежденных мест проводников; проверка заземления. Для привода мощностью более 50 кВт периодически проверяется плавность пуска конвейера под нагрузкой. На ленточных конвейерах с раздельным приводом барабанов рекомендуется осуществлять контроль распределения нагрузки между приводными барабанами с помощью амперметров.

Ремонт привода и натяжных устройств осуществляется путем замены или восстановления узлов и деталей во время текущего, среднего и капитального ремонтов. При капитальном ремонте производится почти полный демонтаж механизмов; при среднем ремонте демонтируется 60ч-80 %, при текущем —40— 60 % механизмов.

На конвейерах повышенной протяженности в состав аппаратуры управления могут входить датчики контроля схода, пробуксовки, целостности и разрыва ленты, температуры барабана, погонной массы груза на ленте, производительности конвейера Датчики должны быть сблокированы с пусковой аппаратурой.

Совершенствование эксплуатации приводов, натяжных устройств и средств автоматизации осуществляется в основном в направлении повышения надежности работы оборудования. Надежная работа привода и натяжных устройств связана в основном с обеспечением передачи заданного тягового усилия ленте при отсутствии существенного проскальзывания ленты относительно барабанов. Необходимо предусматривать оснащение приводных барабанов футеровками, обладающими повышенными тяговыми свойствами и способностью к самоочистке. Футеровки выполняются из резины, синтетических материалов, дерева, керамики и имеют гладкую или рифленую поверхность. Шевронные канавки на барабанах способствуют отводу грязи и влаги, а также центрированию ленты.

Повышенной тяговой способностью обладают футеровки на основе керамики. Керамическая футеровка обычно монтируется на отдельных прямоугольных или дугообразных пластинах, имеющих на своей поверхности сферические выступы. Повысить тяговые возможности привода можно также путем обеспечения дополнительного прижатия ленты к приводному барабану. Известно, например, использование для дополнительного прижатия ленты к приводному барабану подпружиненных роликовых обойм, барабанов, прижимной ленты, давления воздуха, магнитных сил (для резинотросовых лент).

Для улучшения очистки обечаек барабанов от примерзшего материала используют электрические нагреватели мощностью 10—15 кВт, обеспечивающие нагрев обечаек до температуры 40—50 °С.

При установке конвейеров в стесненных условиях целесообразно применение мотор-барабанов. Они позволяют уменьшить ширину приводного блока до 30—40% благодаря сокращению количества монтируемых узлов до одного (мотор-барабаны мощностью до 40 кВт разработаны НИГРИ, Кривой Рог).

Работа конвейера в период пуска во многом зависит от натяжных устройств. Совершенствование последних для конвейеров с несколькими приводными барабанами идет по пути применения быстродействующих уравнительных механизмов, элементов регулирования натяжения в заданном режиме.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Эксплуатация основных узлов ленточных конвейеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы