Строй-Техника.ру

Строительные машины и оборудование, справочник

Физико-химические способы удаления загрязнений с поверхности деталей дают более высокую степень очистки, ускоряют процесс и снижают стоимость очистки, уменьшают пожароопасность за счет применения негорючих моющих составов, улучшают условия труда.

Применяют следующие физико-химические способы очистки деталей: ультразвуковая очистка, электролитическая очистка, термическая очистка. Перспективны электроискровая щеточная очистка поверхностей деталей от продуктов коррозии, использование электрогидравлического эффекта для очистки деталей от неорганических загрязнений — пыли, дорожной грязи, остатков строительных материалов и т. д.

Ультразвуковая очистка. Ультразвук интенсифицирует процессы очистки деталей в несколько десятков раз. Достоинством этого способа очистки по сравнению с другими является высокая чистота поверхности и деталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Большие преимущества ультразвуковой очистки заключаются также в компактности оборудования, в возможности очистки от разных видов загрязнений, в высокой культуре производства. Однако необходимость в высококвалифицированном техобслуживании является одной из причин, тормозящих распространение ультразвуковой очистки в ремонтном производстве.

Ультразвуковая очистка может применяться при мойке и очистке деталей системы питания и электрооборудования автотракторных двигателей для очистки коленчатых валов, шатунов, элементов масляных фильтров, трубопроводов и других деталей от углеродистых отложений, окалины, продуктов коррозии, маслянистых и других загрязнений.

Для получения колебаний ультразвуковой частоты используются механические и электромеханические излучатели. Наибольшее распространение получили электромеханические излучатели: пьезоэлектрические и магнито-стрикционные. Для ультразвуковых ванн применяются магнитострикционные преобразователи типа ПМС-4, ПМС-6, ПМС-7 и их модификации.

Ультразвуковые ванны УЗВ, которые получили наибольшее распространение на ремонтных заводах, работают в комплексе с генераторами серии УЗГ, которые питают преобразователи током ультразвуковой частоты.

Нами разработан следующий состав жидкости для очистки деталей карбюраторов и бензонасосов от углеродистых отложений и маслянистых загрязнений, г/л:

Температура раствора при ультразвуковой очистке в пределах 70…80 °С.

Электрохимическая очистка. Детали погружают в электролит и включают в цепь постоянного тока. Удаление загрязнений с поверхности деталей происходит вследствие воздействия на изделие нескольких факторов, зависящих как от свойств растворов, применяющихся в качестве электролита, так и от действия электрического тока. Моющее действие раствора усиливается механическим воздействием выделяющихся на электроде пузырьков газов.

Электрохимическая очистка может проводиться при катодном и анодном включении деталей. При катодном включении деталей на их поверхности выделяется водород, который энергично перемешивает электролит у поверхности изделия и способствует механическому отделению жиров и других загрязнений, при анодном — кислород, который способствует отделению загрязнений. Анодное обезжиривание аналогично описанному, но процесс идет значительно медленнее, так как на аноде выделяется меньшее количество газа (кислорода).

Электрохимическая очистка применяется для обезжиривания и травления деталей.

Лучшие результаты дает двойное обезжиривание — черновое и окончательное. Для чернового обезжиривания рекомендуется раствор следующего состава:

— каустическая сода NaOH —45 г/л (допустимые пре делы 30…60);

— метасиликат Na2Si03-9H20 —45 (допусти мые пределы 30…60);

— тринатрийфосфат Na3P04-12Н20— 10 г/л (допустимые пределы 5…20).

Для окончательного обезжиривания предложен следующий электролит: каустическая сода NaOH—15 г/л (допустимые пределы 10…20); кальцинированная сода Na2C03—30 (допустимые пределы 30…60); Na3P04X Xl2H20—55 г/л (допустимые пределы 30…60).

При составлении растворов нужно обращать внимание на их пенообразующую способность. Обильное пено-образование составов для электрохимической очистки недопустимо из-за возможности накопления гремучего газа в пене. Поэтому в растворы для электрохимической очистки следует добавлять поверхностно-активные вещества в самом минимальном количестве. Время обезжиривания при катодном включении деталей не должно превышать 3 мин.

Большое влияние на процесс обезжиривания оказывает температура раствора. При температуре раствора выше 80 °С улучшаются моющие свойства раствора, размягчаются загрязнения, уменьшаются силы адгезии между поверхностью изделий и загрязнениями. Кроме того, увеличивается проводимость растворов, а это вызывает увеличение плотности тока, интенсифицирует процесс и сокращает время обезжиривания.

Величина плотности тока выбирается в зависимости от степени загрязнения и может колебаться в пределах 0,3…3 кА/м2. Оптимальным является напряжение на зажимах в пределах 6… 10В.

В качестве оборудования, используемого для электрохимического обезжиривания, пригодны стальные ванны без футеровки, имеющие теплоизоляцию, пароподогрев и оборудованные бортовыми вытяжными отсосами с крышками, в качестве анодов — пластины из нержавеющей стали.

Электрохимический способ широко используется для очистки деталей от неорганических загрязнений — продуктов коррозии, окалины и окислов, а также для электрохимического травления. Для травления применяют растворы серной и фосфорной кислот.

Для электрохимического травления применяют стальные ванны, футерованные свинцом, винипластом, диабазовой плиткой. В качестве анодов используют свинцовые пластины.

Рецептура составов и режимы травления зависят от степени и вида загрязнения изделий, от места операции очистки в общем технологическом процессе.

Термическая очистка. Используется при удалении многих видов загрязнений: углеродистых отложений на деталях двигателей, старой окраски, смолистых отложений в трубопроводах гидравлической системы тормозов и т. д.

Детали нагреваются до температуры 600…650°С в газовых или электрических печах и выдерживаются при этой температуре. Оставшиеся продукты удаляются сжатым воздухом или щетками. Так очищают впускные и выпускные трубопроводы, крышки клапанных коробок и маслопроводы двигателей от углеродистых отложений.

Значительную трудность представляет удаление эпоксидных смол. Нами опробована очистка колесных тормозных цилиндров, спинок кронштейнов сидений и других деталей, восстановленных эпоксидными смолами, обжигом в электропечи. При температуре 600…650°С в течение 10… 15 мин происходит полное сгорание компонентов покрытия.

К термическому способу следует отнести и очистку от окалины, ржавчины и накипи деталей в расплавах солей.

Электрохимическая очистка в расплавах солей внедрена на заводе «Уралмаш». Температура расплава 450 °С. Состав — едкий натр NaOH и едкое кали КОН в соотношении 2:1. Установка для очистки состоит из ванны нагрева, мотор-генераторной установки, промывочных ванн, пульта управления. Электрохимическая ванна изготовлена из листовой стали толщиной 10 мм. Нагрев расплава осуществляется трубчатыми электронагревателями (ТЭН типа НМЖ 4,5/5). С целью теплоизоляции ванна опущена в кессон из шамота. На дне ванны установлен поддон для шлама.

Мотор-генераторная установка является источником постоянного тока и снабжена устройством для реверсирования тока. Номинальное напряжение 6 В.

Детали в корзинах загружают в ванну с расплавом.

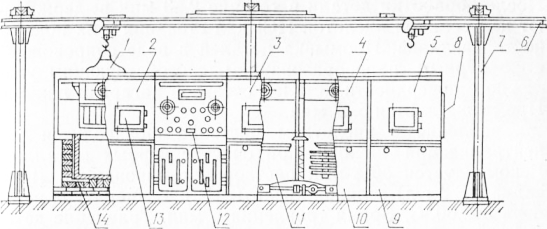

Рис. 1. Схема установки для очистки деталей в расплавленных солях:

1 — подвеска с контейнером; 2, 3, 4 и 5 — кожухи над соляной, первой промывочной, кислотной и второй промывочной ваннами; 6 — кольцевой монорельс с электротельферами; 7 —колонна; 8 — двустворчатая дверь; 9 — вторая промывочная ванна; 10— кислотная ванна; 11 — первая промывочная ванна; 12 — пульт управления; 13 — смотровой люк; 14 — тигель соляной ванны.

Процесс очистки длится 20…30 мин. Качество очистки улучшается от добавления 1…10%-ного хлористого натрия NaCl. Для раскисления в расплав рекомендуется добавлять 0,1 …0,2 % карбида кальция СаСг- После выдержки в расплавленных солях детали промывают водой и нейтрализуют в 10%-ном растворе фосфорной кислоты Н3Р04.

Электрохимическая очистка в расплавленных солях рекомендуется для деталей, которым необходимо производить отпуск. В этом случае наряду с высоким качеством очистки сокращается время обработки.

В ГОСНИТИ разработан более простой способ очистки деталей в расплавах солей. Технологический процесс очистки включает следующие операции: обработка деталей в расплаве солей, промывка в проточной воде, травление в кислотном растворе и промывка в горячей воде. Очистку деталей производят в установке модели ОМ-4944. Масса одновременно загружаемых деталей 90 кг.

Перед загрузкой в соляную ванну детали выдерживают над расплавом солей 2…3 мин для просушки. Продолжительность обработки в расплаве 5… 10 мин. Состав расплава: каустической соды NaOH 65%, азотнокислого натрия NaN03 30 и поваренной соли NaCl 5 %. Температура ванны около 390…410 °С. Процесс очистки сопровождается обильным выделением черного дыма и появлением над поверхностью расплава языков пламени.

После обработки детали в течение 2…3 мин выдерживают над соляной кислотой НС1 для стекания с их поверхности расплава. Промывка деталей в воде сопровождается бурным парообразованием, способствующим удалению с поверхности деталей остатков нагара и накипи. Промывка длится 5…7 мин.

Травление в кислотном растворе производится для нейтрализации щелочи при очистке черных металлов. Рекомендуется 50%-ный раствор ингибированной (присадка КС 3 г/л) соляной кислоты НС1. Температура раствора 50…60°С. Время травления 5 мин. Травление деталей из алюминиевых сплавов производят в 10%-ном растворе азотной кислоты при температуре 20 °С в течение 8… 10 мин. После травления детали из стали и чугуна промывают в растворе, содержащем 3…5 г/л трина-трийфосфата Na3(P04)2, при температуре раствора 80…90 °С. Время промывки 5…7 мин. Промывку деталей из алюминия осуществляют в горячей воде при температуре 85…95 °С. В случае одновременной обработки деталей из черных металлов и алюминиевых сплавов применяют кислотный раствор с содержанием 3,5 % ортофосфорной кислоты Н3Р04 и 12,5% хромового ангидрида Сг03.

Качество очистки в расплавленных солях более высокое по сравнению с механической и очисткой в химических растворах.

Совершенствование процессов очистки машин идет по следующим основным направлениям:

1. Разработка принципиально новых технологических процессов и оборудования, обеспечивающих значительное снижение трудоемкости, энергоемкости и себестоимости процессов очистки.

2. Механизация и автоматизация процессов очистки машин с целью исключения участия человека в технологическом процессе.

3. Разработка высокоэффективных моющих средств.

4. Совершенствование существующих технологических процессов и модернизация серийно выпускаемого оборудования.

5. Использование различных способов очистки в едином технологическом процессе мойки и очистки деталей машин (механических, химических и физико-химических) в сочетании с современными моющими веществами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Физико-химические способы очистки деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы