Строй-Техника.ру

Строительные машины и оборудование, справочник

При газопламенном напылении распыляемые материалы нагреваются и оплавляются в факеле пламени, полученном в результате сгорания горючих газов (ацетилен, пропан-бутан и др.) в кислороде.

Процесс газопламенного напыления отличается высокой производительностью. Трудоемкость восстановления деталей по сравнению с наплавкой значительно снижается. Применяемая при этом аппаратура конструктивно проста и надежна в работе. Возможность нанесения тонкослойных покрытий с незначительным смешиванием с основным металлом (до 5…6%) позволяет получать биметаллические изделия твердостью HRC3 32…71, износостойкостью, превышающей в 3…5 раз износостойкость закаленной стали 45 или 40Х, высокой коррозионной и окалиностойкостью. Припуск на механическую обработку находится в пределах припуска на шлифование. К тому же газопламенное напыление возможно использовать в местах, удаленных от источников электрической энергии. Недостаток газоплазменного напыления — большой расход горючих газов, что повышает стоимость работ.

При газопламенном напылении наибольшее распространение получили металлы в виде порошков и проволок. А из порошков наиболее эффективны порошки самофлюсующихся хромоникелевых сплавов марок СНГН (углерод 0,62%, хром 14… 16%, кремний 3.5…5%, бор 3,2…4,2%, никель до 78%), ВСНГН (65% СНГН + 35 % карбиды вольфрама) и ПГ-ХН80СР (углерод 0,4… 1,0%, хром 12…17%, кремний 2,5…5,0 %, бор 2,0…4,0 %, железо 5,0 %, никель до 78 %), обеспечивающие высокую износостойкость в сочетании со способностью противостоять действию агрессивных сред.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Всесоюзным научно-производственным объединением «Ремдеталь» разработаны установки 011-1-09, 011-1-01 и аппарат 021-4.

Основные характеристики этих установок следующие:

Расход порошка до 2,6 кг/ч

Расход ацетилена 0,6…0,8 м3/ч

Расход кислорода 0,8… 1,0 м3/ч

Давление ацетилена 50… 150 К.Па

Диаметр восстанавливаемой детали 20…400 мм

Толщина напыляемого слоя 0,1… 1,5 мм

Частота вращения шпинделя (детали) 1,5…75 мин-1

Максимальная потребляемая мощность 0,4 кВА

Габаритные размеры:

— длина 1980…3070 мм ширина 1210 мм высота 1320 мм

Для газопламенного напыления порошковых материалов на любые поверхности деталей можно рекомендовать переносной -пистолет ОКС-5531-ГОСНИТИ и установку JI5405A. Разработкой установок занимается БПИ, БИМСХ, ВНИИавтогенмаш, ЦНИИТмаш и др.

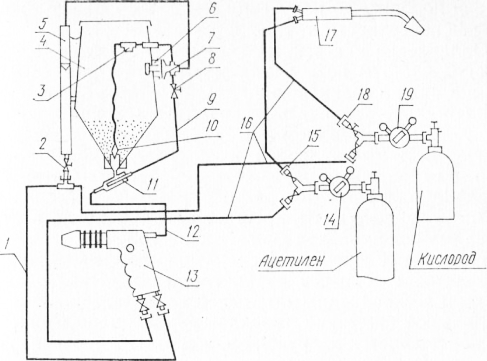

На рис. 2.16 представлена схема установки УПН-8 конструкции ВНИИавтогенмаш, которая состоит из двух узлов: отдельного порошкового питателя и пистолета.

Принцип работы: в мощное ацетиленокислородное пламя со скоростью истечения до 150 м/с вдуваются частицы порошка размером 50…150 мкм, которые нагреваются в нём и, попадая на подготовленную поверхность, образуют покрытие. Смесь ацетилена с кислородом образуется в инжекторном устройстве распылительного пистолета. Порошок, транспортируемый кислородом, поступает от устройства порошкового питателя к пистолету по трубе и вдувается по оси пистолета.

Рис. 1. Схема установки газопламенного напыления УПН-8:

1, 16 — шланги; 2, 8 — вентили; 3 — отверстие; 4 — питатель; 5 — ротаметр; 6 — фильтр; 7 — клапан; 9, 12 — резиновые трубки; 10, 11 — инжекторные устройства; 13 — распылительный пистолет; 14, 19 — редукторы; 15, 18 — тройники; 17 — горелка.

Установка УПН-8 работает на следующих режимах: рабочее давление кислорода 0,4 МПа при расходе 2,2 м3/ч, в том числе на транспортировку порошка 0,4 м3/ч; рабочее давление ацетилена 0,035 МПа при расходе 1,7 м3/ч. Расстояние сопла от поверхнЪсти детали 150…200 мм.

В конструкции установки для газопламенного порошкового напыления “Института проблем надежности и долговечности АН БССР применен принцип крепления бункера с порошком непосредственно на пистолете, который обладает высоким качеством газосмешения, и новый способ введения порошка в факел пламени. Конструктивные особенности пистолета позволяют напылять отечественные порошки грануляций 30… 160 мкм без рассева их на фракции. Коэффициент использования порошкового материала на 28…41% выше, чем при напылении на установке УПН-8.

С целью повышения прочности сцепления и повышения общих служебных свойств напыленного слоя часто производится оплавление покрытия с помощью горелки или распылительных пистолетов, но без подачи порошка до получения блестящей от всплывших шлаков поверхности, т. е. до запотевания.

Оплавление нанесенных покрытий с помощью токов высокой частоты позволяет ускорить этот процесс более чем в 5 раз по сравнению с газопламенным оплавлением и значительно увеличить прочность сцепления покрытий с основным металлом и собственно напыленного слоя за счет молекулярной связи. Газопламенное напыление с оплавлением порошковых сплавов с нагрева ТВЧ позволяет повысить долговечность таких деталей, как трансмиссионные валы, крестовины, цапфы, оси, постели коренных подшипников двигателей и др.

Повышение прочности сцепления достигается также применением подслоев из никель-алюминиевых, нихромовых и легкоплавких металлов и сплавов.

Большое внимание газопламенному напылению порошков уделяется за рубежом. Например, японские фирмы по производству двигателей внутреннего сгорания энергично внедряют способы упрочнения быстроизнашивающихся деталей: поршневых колец, поршней, гильз, цилиндров, валов, рычагов, вилок, головок коромысел. Исходным материалом покрытий поршневых колец и гильз служит порошковый сплав с высоким содержанием серы—10%, а также углерода 0,2, кремния 0,4, марганца 0,5, вольфрама 10, железа до 79%.

Конструкции газопламенных проволочных металлиза-торов, как у нас в стране, так и за рубежом, существенно не отличаются друг от друга. Они содержат два основных узла: газопламенную горелку с центральным каналом для проволоки и механизм равномерной подачи проволоки.

Проволочные ручные газопламенные металлизаторы МГИ-4А, МГИ-4Г1 и стационарные МГИ-5 в отличие от порошковых характеризуются более высокой производительностью. Распыление стальной проволоки применяется при ремонте и восстановлении деталей машин. Газопламенное напыление никель-алюминиевыми, нихромо-выми (никель 80, хром 20%) и молибденовыми проволоками широко используется в промышленности при нанесении подслоя или жаро- и износостойких покрытий. Нанесение цинковых и алюминиевых материалов используется для защиты емкостей от атмосферной коррозии.

Перспективно применение порошковых проволок, например, сплава никель-хром-вольфрам-кремний, а также технология послойного нанесения газопламенной проволочной металлизацией вначале покрытий молибдена, а затем слоя оксидов и карбидов металлов плазменным напылением. Операцию повторяют до получения заданной толщины.

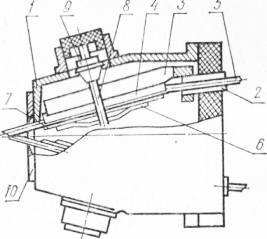

Рис. 2. Распылительная головка дугового металлизатора:

1 — корпус; 2 — направляющие; 3 — башмаки; 4 — пластина; 5 — проволока; 6—планка; 7 — пружина; 8 — тяга; 9 — мембрана.

Расширение применения газопламенного напыления проволочными материалами идет по линии создания программного управления процессом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Газопламенное напыление"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы