Строй-Техника.ру

Строительные машины и оборудование, справочник

Газораспределительный механизм. В двигателе применен клапанный распределительный механизм с верхним однорядным, с наклонным под углом 21° расположением клапанов и верхним расположением распределительного вала.

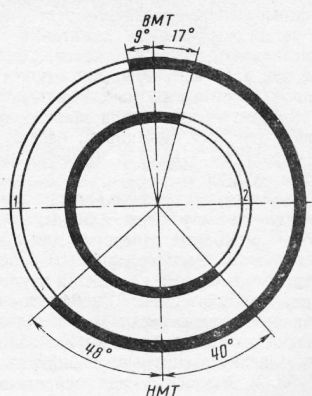

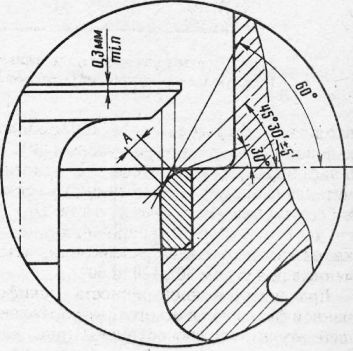

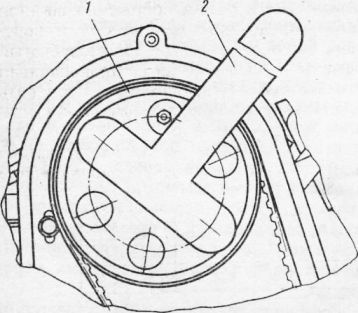

Диаграмма фаз газораспределения приведена на рис. 1. Величина фаз обеспечивается при зазорах между торцами стержней клапанов и наконечниками регулировочных винтов 0,30±0,01 мм.

Чугунный ведомый шкив распределительного вала приводится плоскозубчатым ремнем с числом зубьев 94 и шагом 9,525 мм от чугунного ведущего шкива, установленного на носке коленчатого вала. Плоскозубчатый ремень одновременно приводит во вращение чугунный шкив 6, закрепленный на валу привода водяного насоса. Натяжение ремня осуществляется натяжным роликом, расположенным с наружной стороны ремня.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Диаграмма фаз газораспределения:

1 – впускной клапан; 2 — выпускной клапан

Направление вращения всех шкивов одинаковое, совпадающее с направлением вращения коленчатого вала. Частота вращения ведомого шкива меньше, чем ведущего, так как отношение чисел зубьев шкивов равно 2:1.

Голсвка цилиндров отлита из алюминиевого сплава, общая для всех цилиндров. Объем камеры сгорания в головке 24,685±0,5 см3, разность в объеме камер в одной головке не должна превышать 0,6 см3. Головка крепится к блоку десятью болтами. Между блоком и головкой установлена металлоасбестовая прокладка толщиной 1,2 мм. Затяжку болтов головки производят на холодном двигателе при температуре 15…25 °С в два приема: вначале усилием 45…50 Н-м (4,5…5,0 кгс-м) и окончательно усилием 95… 105 Н-м (9,5… 10,5 кгс-м).

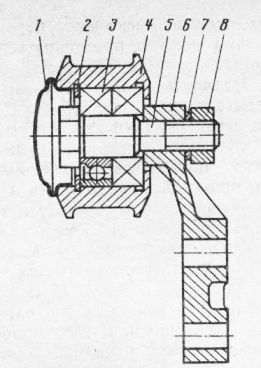

В головке цилиндров выполнены клиновые камеры сгорания, впускные и выпускные каналы, резьбовые отверстия для установки свечей зажигания и протоки охлаждающей жидкости. Седла и направляющие втулки 8 клапанов изготовлены из специального жаростойкого чугуна. Седла запрессовываются в головку цилиндров, нагретую до температуры +165… 175 °С.

С левой стороны головки расположены впускные и выпускные каналы, а с правой – резьбовые отверстия для свечей зажигания. Расположение клапанов и, следовательно, осей их сёдел и втулок однорядное, под углом 21°. В головке выполнены перемычки, в которых расточены гнезда под ось коромысел и опорные шейки распределительного вала. Опорные гнезда распределительного вала смазываются под давлением.

В специальную расточку переднего гнезда установлена манжета для уплотнения шейки распределительного вала. Задняя часть головки обработана, и к ней через уплотнительную прокладку закреплен корпус привода датчика-распределителя и бензинового насоса.

Прилегающая к блоку плоскость головки и клиновые камеры сгорания механически обработаны. Этим достигаются необходимая чистота поверхности и практически одинаковый объем камер сгорания. Верхняя часть головки закрывается крышкой, закрепленной винтами. Необходимое уплотнение стыка обеспечивается прокладкой, зажатой между головкой и крышкой.

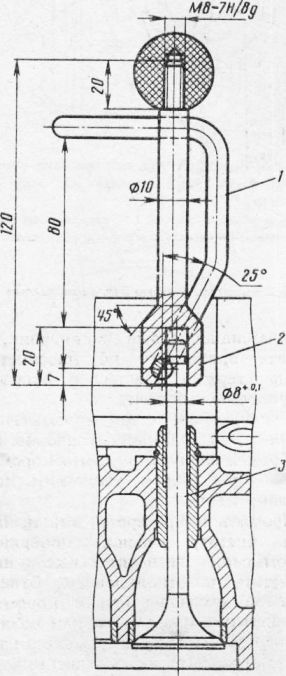

Клапаны расположены в головке цилиндров в ряде под углом 21° к вертикальной оси цилиндров. Впускной клапан – цельный изготовлен цз стали, а выпускной состоит из двух частей, которые в заготовке соединены стыковой сваркой. Верхняя часть клапана – его стержень – изготовлена из стали, имеющей высокую износостойкость. Нижняя же часть стержня и головка выпускного клапана сделаны из специальной стали, сохраняющей высокие механические свойства при воздействии высоких температур. Рабочая поверхность выпускного клапана, примыкающая своим пояском к седлу клапана, имеет специальную наплавку. Оба клапана термообработаны. В верхней части стержня имеются кольцевые канавки для помещения выступов сухарей. Номинальный диаметр стержней клапанов 8 мм. Головки клапанов – плоские, с углом рабочей фаски 45°30‘± 5’. Наружные диаметры головок клапанов: впускного 34 мм, выпускного 29 мм, ход выпускного и впускного клапанов 8,5 мм.

Каждый клапан снабжен двумя пружинами, опирающимися своими торцами снизу на стальную опорную шайбу, а сверху – на стальную цианированную опорную тарелку, которая на стержне клапана удерживается двумя стальными сухарями с закругленными выступами для соединения их с стержнем клапана.

Направляющие втулки клапанов, в которых перемещаются стержни клапанов, запрессованы в головку цилиндров. Окончательная обработка отверстий втулок выполнена после их запрессовки с высокой точностью.

Для лучшего уплотнения между втулками и стержнями клапанов поверхность отверстий имеет резьбу специального профиля, выполняющую функцию лабиринтового уплотнения. Шаг этой резьбы 1,5 мм, глубина канавки трапецеидального профиля около 0,25 мм. У втулок 9 впускных клапанов резьба имеется только в верхней части, а у втулок выпускных – по всей длине.

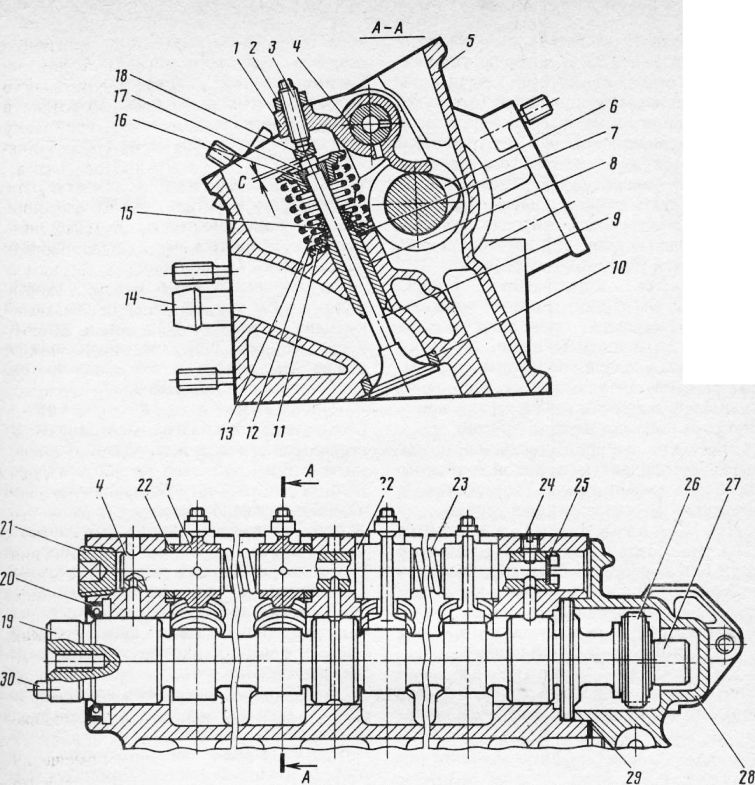

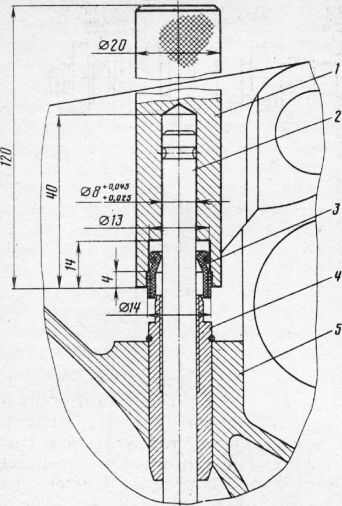

Рис. 2. Головка цилиндров и схема регулировки зазоров в механизме привода клапана:

1 — коромысло; 2 — гайка; 3 — регулировочный винт коромысла клапана; 4 — ось коромысел; 5 — головка цилиндров; 6 — кулачок распределительного вала; 7 — стопорное кольцо; 8 — направляющая втулка; 9 — клапан; 10 — седло клапана; 11 — опорная шайба внутренней и наружной пружин; 12 и 13 — наружная и внутренняя пружины; 14 — патрубок; 15 — маслоот-ражательный колпачок клапана; 16 — тарелка пружины клапана; 17 — сухари тарелки клапана; 18 — наконечник регулировочного винта коромысла; 19 — распределительный вал; 20 — уплотнительная манжета; 21 — пробка; 22 — упорная шайба; 23 — пружина оси коромысел; 24 — стопорный винт; 25 — заглушка масляного канала; 26 — шестерня привода датчика распределителя ведущая; 27 — кулачок привода бензинового насоса; 28 — корпус привода датчика-распределителя и бензинового насоса; 29 — прокладка; 30 — штифт;

С – зазор для клапанов: впускных 0,13…0,17 мм, выпускных 0,28…0,32 мм

На наружной части втулок прорезана кольцевая канавка, в которую устанавливается стопорное кольцо, ограничивающее их перемещение при запрессовке. От попадания избытка масла через зазор между стержнем клапана и отверстием втулки служат маслоотражательные колпачки – манжеты, надеваемые на верхнюю часть втулки с натягом и охватывающие стержень клапана. Масло-отражательные колпачки изготовлены из специальной термостойкой резины.

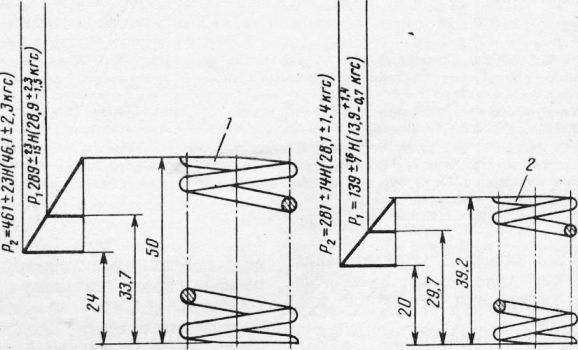

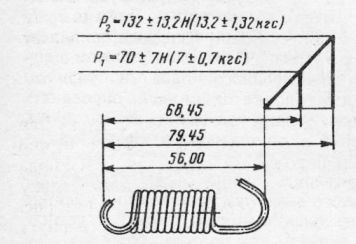

Пружины клапанов. Наружная и внутренняя пружины навиты из стальной проволоки диаметром 3,6 и 2,7 м соответственно. Их витки направлены в противоположные стороны, чем устраняется возможность резонанса и попадания витков одной из пружин в случае ее поломки в витки другой.

Плотность посадки клапанов в их седла обеспечивается высокой точностью обработки седел после запрессовки и притиркой фаски клапанов к седлам.

Ось коромысел клапанов стальная, полая, с закалкой шеек под коромысла и отверстиями Для подвода масла к коромыслам и к гнездам шеек распределительного вала. Ось в головке стопорится винтом, а отверстие под ось закрыто резьбовой пробкой.

Коромысла клапанов отлиты из специального чугуна. Места контактов с кулачками распределительного вала отбелены для получения высокой твердости и обработаны по цилиндрической поверхности; под регулировочный винт выполнена резьба М8х1. Осевое перемещение коромысла ограничивается шайбами и пружинами.

Регулировочные винты изготовлены из стали. Их сферические рабочие поверхности, на которые опираются сферическими углублениями наконечники, закалены.

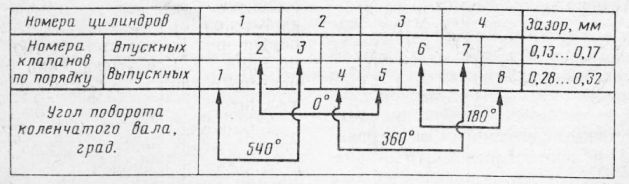

Регулировка зазоров между наконечниками и торцем стержня впускного клапана, равного 0,15 мм, и выпускного, равного 0,30 мм, производится вращением винтов. Фиксация винтов осуществляется гайками.

Наконечники регулировочных винтов изготовлены из стали, цианированы и закалены. Наконечники устанавливаются на все регулировочные винты и предназначены для уменьшения износа торцов клапанов.

Ремонт газораспределительного механизма. Производится в случае обнаружения неисправностей в работе, а также, если при общей разборке двигателя выявлены повышенные износы, обгары, поломки или другие повреждения деталей.

Разборка и сборка головки цилиндров. Снять ось коромысел и распределительный вал, как указано в подразделах “Снятие и установка распределительного вала и оси коромысел без снятия двигателя с автомобиля”.

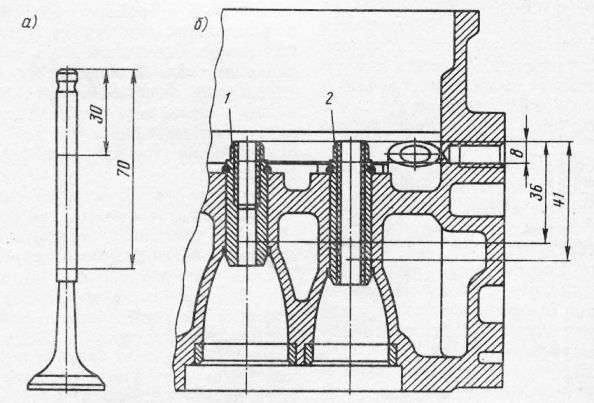

Рис. 3. Пружины клапанов:

1 — наружная; 2 — внутренняя

Удалить нагар из камер сгорания металлической щеткой, приводимой в действие воздушной машинкой или электрической дрелью. Осмотреть и очистить выпускные каналы и каналы подвода масла к оси коромысел и к распределительному валу.

Проверка герметичности головки цилиндров. Для проверки герметичности заглушить выходные каналы жидкостной рубашки головки. Подвести к внутренней полости головки сжатый воздух и поместить головку цилиндров в ванну с водой, нагретой до температуры 70…90 °С.

При давлении воздуха 0,15…0,20 МПа (1,5…2 кгс/см2) пропуск воздуха не допускается. При обнаружении негерметичности стенок головки головку цилиндров заменить.

Проверка плоскостности прилегания головки цилиндров к блоку цилиндров производится на проверочной плите или линейкой и щупом. Неплоскостность допускается не более 0,08 мм.

Если вследствие деформации неплоскостность головки более 0,08 мм, необходимо прошлифовать, пришабрить или притереть нижнюю плоскость головки.

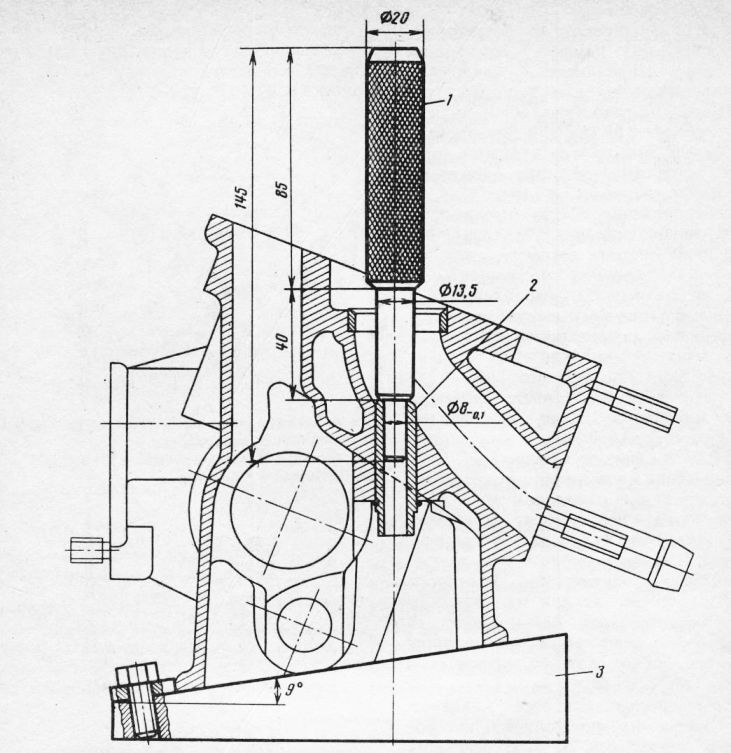

Рис. 4. Оправка для проверки соосности подшипников распределительного вала

Шлифование, шабрение или притирка допускаются при деформации не более 0,10 мм. При большей деформации головку цилиндров следует заменить.

Проверка гнезд в головке цилиндров под шейки распределительного вала. Внутренние опорные поверхности гнезд должны быть гладкими, без задиров. Необходимо проверить, нет ли трещин в гнездах под распределительный вал и ось коромысел. Оправкой проверить соосность, а нутромером размеры гнезд на расстоянии 1/4 длины от торца гнезда под распределительный вал и сравнить с данными табл. 2. Если износ гнезд и несоосность более 0,03 мм или зазор между шейками распределительного вала и гнездами более 0,15 мм, а также при наличии трещин, головку нужно заменить.

Снятие и установка клапанов. Перед снятием следует пометить рисками или кернами клапаны, вывернуть свечи зажигания во избежание их повреждения.

Сжав пружины при помощи съемника, вынуть сухари и, постепенно отпуская пружины, снять тарелку пружины клапана, пружины и шайбу.

Проверить, нет ли наклепа на стержне клапана в месте упора сухарей, мешающего выему клапана из направляющей втулки. При необходимости зачистить наклеп напильником.

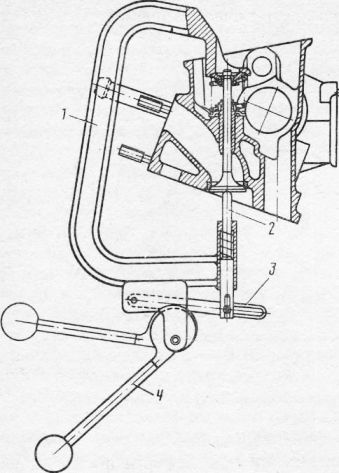

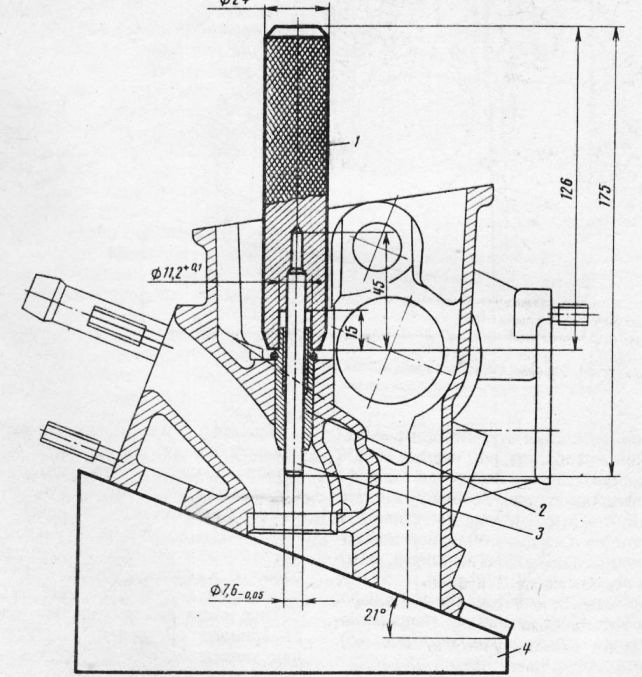

Рис. 5. Съемник тарелок и пружин клапана:

1 – скоба; 2 – шток; 3 – планка; 4 — рычаг с кулачком

Вынуть клапан из направляющей. Таким же образом снять и остальные клапаны. Очистить клапаны от нагара, лаковых отложений и промыть. Очистить седла клапанов, впускные и выпускные каналы головки цилиндров, направляющие клапанов и промыть головку цилиндров.

Проверить состояние клапанов, седел, направляющих втулок, пружин клапанов. Произвести необходимый ремонт и установить клапаны на место в последо-вальности, обратной разборке.

Проверка состояния клапанов и их направляющих втулок. Если по результатам осмотра нет оснований для выбраковки клапанов (обгар рабочей фаски, задир на стержне), следует измерить стержни клапанов в двух поясах по двум взаимно перпендикулярным направлениям, согласно схеме, для определения их износа.

Диаметр стержня нового выпускного клапана 7,937…7,925 мм, впускного 7,967…7,955 мм. Непрямолинейность стержня не более 0,01 мм на длине цилиндрической части. Если диаметр стержня выпускного клапана менее 7,915 мм, а впускного 7,945 мм, то такие клапаны нет смысла оставлять для дальнейшей работы даже с новыми направляющими, так как зазор будет близок к предельному – клапаны необходимо заменить.

Может возникнуть необходимость в замене клапана и до достижения предельного размера стержня по износу в зависимости от зазора в сопряжении с втулкой.

Рис. 6. Схема замера:

а — стержня клапана; б — направляющих втулок клапанов; 1 — направляющая впускного клапана; 2 — направляющая выпускного клапана

Зазор определяется по результатам произведенных замеров внутренних диаметров направляющих втулок и стержней клапанов или непосредственно замером зазоров (рис. 60) и должен быть не более 0,08 мм для впускного и 0,10 мм для выпускного клапанов (предельно допустимые зазоры в эксплуатации соответственно 0,12 и 0,15 мм).

При отсутствии обгара или облома направляющих втулок клапана измерить внутренний диаметр согласно схеме на рис. 6 б. Измерение производить в двух направлениях: параллельно и перпендикулярно оси коленчатого вала.

Внутренний диаметр новой направляющей втулки впускного клапана 7,992…8,010 мм, выпускного 7,966…7,987 мм. При износе внутреннего диаметра втулки впускного клапана более 0,05 мм (диаметр более 8,060 мм), а выпускного более 0,07 мм (диаметр более 8,057 мм), направляющие втулки следует заменить.

Шлифовка фасок головок клапанов. Если на фасках головок клапанов имеются значительная выработка, раковины, небольшие участки прогара или другие повреждения, нарушающие плотность посадки клапана, то для их удаления нужно прошлифовать фаски. Точечная эрозия на рабочей фаске не является основанием для шлифовки клапанов, если не нарушено уплотнение.

Шлифование рабочих фасок клапанов производится на специальных шлифовальных станках или на универсальном оборудовании с помощью суппортно-шлифовального приспособления. Рабочую поверхность шлифовать под углом 45°30 ± 5’ к оси стержня. При шлифовании снимать минимальное количество металла, необходимое для того, чтобы вывести изъян. Проверить высоту цилиндрического пояска, головки клапана. Если после шлифования фаски эта высота окажется меньше 0,3 мм, клапан заменить.

При обнаружении погнутости стержня клапана его также следует заменить.

Проверить концентричность рабочей фаски клапана относительно его стержня на приспособлении с индикаторными головками. Взаимное биение поверхности фаски и стержня клапана должно быть не более 0,030 мм.

Замена направляющих втулок клапана. Выпрессовать изношенную втулку клапана с помощью оправки и молотка или под прессом.

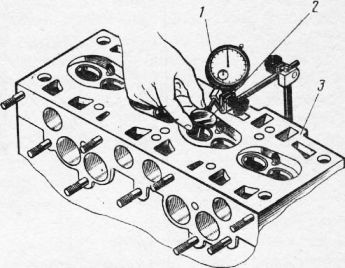

Рис. 7. Проверка зазора между стержнем клапана и направляющей втулкой клапана:

1 — индикатор с плоским наконечником; 2 — клапан; 3 — головка цилиндров

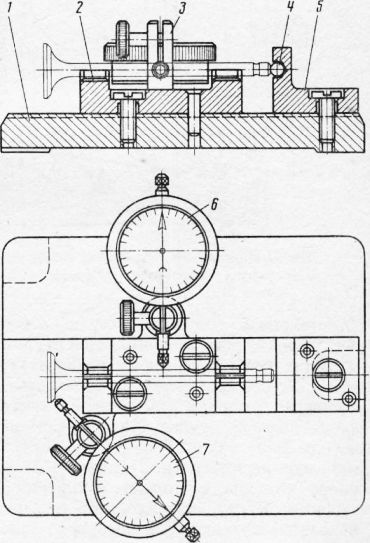

Рис. 8. Проверка клапана на концентричность рабочей фаски головки и стержня:

1 — плита; 2 — призма; 3 — держатели; 4 — шарик; 5 — стойка; 6 и 7 — индикаторы

Установить стопорное кольцо в канавку направляющей втулки. Нагреть головку до температуры 165…175 °С и оправкой запрессовать в отверстие головки цилиндров новую направляющую втулку ремонтного размера – большую по наружному и меньшую по внутреннему диаметрам до упора стопорного кольца в плоскость головки. Перед запрессовкой окунуть направляющую втулку в моторное масло.

После запрессовки внутренний диаметр направляющей втулки развернуть предварительно до диаметра 7,823…7,838 мм, а затем окончательно до получения номинального размера втулки впускного клапана 7,992…8,01 мм, выпускного 7,996…7,987 мм.

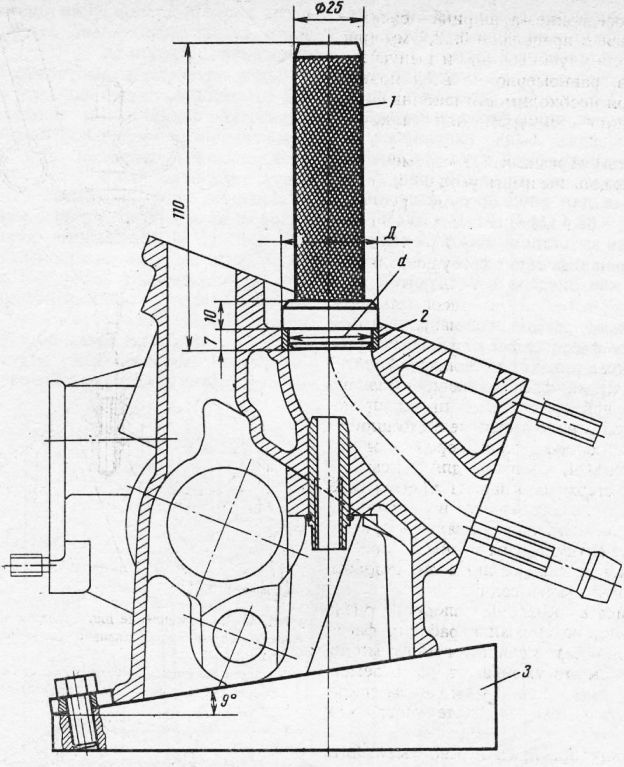

Рис. 9. Оправка для выпрессовки направляющей втулки клапана:

1 — оправка; 2 — втулка клапана; 3 — подставка

Проверить прямолинейность отверстия во втулке оправкой диаметром 7,976+0>002 мм. Оправка должна свободно проходить на всю длину втулки. Отверстие должно иметь блестящую поверхность, без рисок и задиров.

Замена седла клапана. При обнаружении ослабления посадки седла клапана, трещины или значительных обгаров седло подлежит замене. Выем седла производится вырезанием на станке или частями после преднамеренного облома.

Перед установкой нового седла ремонтного размера нужно зачистить гнездо от забоин и тщательно протереть.

Нагреть головку цилиндров до температуры 165…175 С. Установить седло на головку так, чтобы фаска на наружном диаметре седла была направлена в сторону направляющей втулки клапана, и запрессовать его оправкой с диаметрами для впускного (выпускного) клапана d = 30,4 (24,8) мм; D = 35 (30) мм. Проследить за плотной посадкой седла до упора Прошлифовать фа;ску на седле клапана, как описано в следующем подразделе.

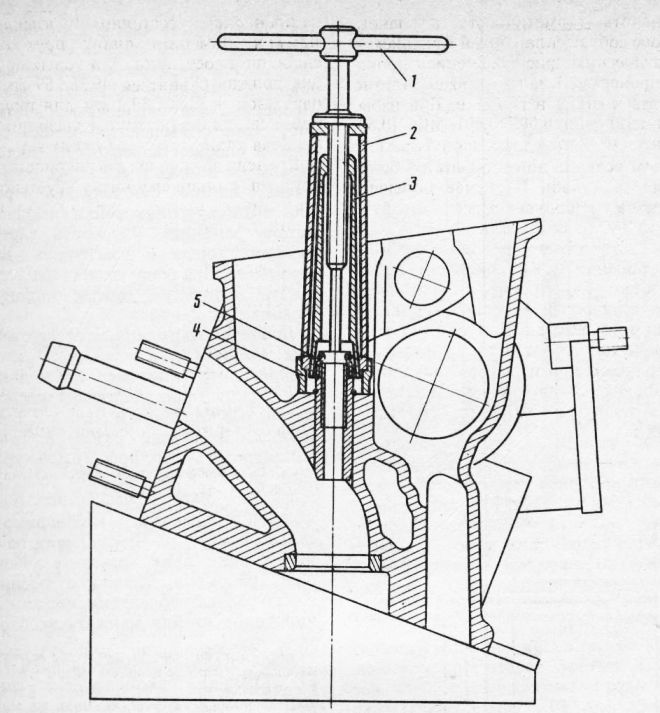

Шлифовка фасок седел клапанов. Шлифовку фасок седел клапанов производить обязательно при замене направляющих клапана, а также при износе фасок и для восстановления концентричности фасок относительно отверстий в направляющих втулках.

Седла впускных и выпускных клапанов изготовлены из специального чугуна. Обработка фаски седла производится специальной шлифовальной машинкой с электрическим приводом или при ее отсутствии зенковкой.

Машинка должна быть снабжена: набором абразивных кругов с конусами 90°, 120° и 60°, наружным диаметром 32…34 мм; набором специальных оправок, вставляемых в отверстия направляющих втулок, и приспособлением для правки абразивных кругов.

Перед шлифовкой фаски подобрать по отверстию направляющей втулки из набора оправку, которая должна плотно входить в отверстие втулки. Шлифовальный камень заправить под уголом 90° ±30, Шлифование седла вести до снятия металла равномерно по всей окружности, избегать лишнего съема металла. В случае отсутствия шлифовальной машинки можно использовать зенковки, заточенные под углом 90°, 120° и 60°.

Рис. 10. Оправка для запрессовки направляющих втулок клапанов:

1 — оправка; 2 — направляющая втулка клапана; 3 — направляющий штифт; 4 — подставка

Проверить концентричность шлифо-, ванной фаски и оси отверстия направляющей втулки приспособлением. Величина допустимых биений для фасок седел впускных и выпускных’ клапанов не должна превышать 0,05 мм.

Примечание. В случае отсутствия приспособления допускается ограничиваться проверкой прилегания фаски клапана к седлу по краске.

После проверки концентричности проверить ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом. Для этого нанести на седло клапана тонкий слой краски (смесь масла с лазурью или ультрамарином). Вставить клапан в его направляющую втулку и, прижимая к седлу, провернуть его. Поясок краски на рабочей фаске клапана должен располагаться посередине, а ширина пояска -находиться в пределах 1,0…2,0 мм как для впускных, так и выпускных клапанов, равномерно по всей поверхности. При необходимости ширина фаски уменьшается зенкером или шлифованием.

Рис. 11. Оправка для запрессовки седла клапана:

1 — оправка; 2 — седло клапана; 3 — подставка

При этом абразивный инструмент или зенковки должны иметь угол 60° или 120° в зависимости от того, куда требуется сместить рабочую фаску седла клапана.

Притирка клапанов к седлам. Притирка клапанов к седлам осуществляется для обеспечения герметичности в случаях шлифовки рабочих фасок клапанов или седел при замене направляющей втулки или клапана и при незначительных износах седел и головок клапанов.

Нанести на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого шлифовального порошка (шлифпорошок электрокорунд Ml4) с маслом для двигателя. Смазать стержень клапана чистым маслом и установить клапан в направляющую втулку. Закрепить клапан в приспособлении специальным зажимом и вращать его почередно в обе стороны, слегка прижимая к седлу.

Притирать клапаны следует очень аккуратно, не снимая с рабочих фасок клапанов и седел слишком много металла, так как это уменьшает число ремонтов седла и клапана и тем самым сокращает общую продолжительность их службы.

К концу притирки нужно уменьшить содержание шлифовального порошка в притирочной пасте, а с момента, когда притираемые поверхности станут гладкими и примут ровный’ серый цвет, притирку вести только на масле.

Внешним признаком удовлетворительной притирки является получение замкнутого пояса одинакового матово-серого цвета на рабочих поверхностях головки клапана и его седла. Ширина пояса должна быть для впускных и выпускных клапанов 1,0…2,0 мм.

После притирки тщательно промыть клапаны и седла, чтобы паста не попала на рабочую поверхность направляющей втулки, так как паста может привести к интенсивному износу направляющих и стержней клапанов.

Рис. 12. Приспособление для проверки концентричности фаски седла клапана оси направляющей втулки:

1 — шариковая головка; 2 — вращающаяся муфта; 3 — держатель; 4 — оправка; J — индикаторная головка

Рис. 13. Углы шлифовки седла клапана:

А — ширина фасок седел для впускных и выпускных клапанов 1…1 мм

Проверить герметичность клапанов. Для этого собрать клапанный механизм и пневматическим приспособлением произвести проверку. Клапан должен плотно прилегать к седлу в головке. При избыточном давлении 0,005±0,001 МПа, (0,5 ± ± 0,1 кгс/см2 количество пропускаемого клапаном воздуха должно быть не более 6±1 см3 за 1 мин. В случае большего количества пропускаемого воздуха притирку нужно повторить.

При отсутствии пневматического приспособления можно проверить плотность клапанов керосином. Для этого собрать клапанный механизм и залить керосин в впускные и выпускные полости головок цилиндров. Пропуск керосина через клапаны при выдержке продолжительностью до 3 мин не допускается. В случае пропуска керосина притирку повторить.

Проверка состояния клапанных пружин. Измерить длину пружины в свободном состоянии. Для новых пружин она должна равняться 49,38…59 мм для наружной и 38,58…39,2 мм для внутренней. Если длина пружин меньше нижнего предела длины на 5 %, пружину заменить.

Проверить перпендикулярность оси пружины к опорному витку – установить угольник на плиту и приставить к нему вплотную пружину на упорный виток. Наибольшее расстояние верхнего витка до ребра угольника не должно быть более 1,7 мм для наружной пружины и 1,36 для внутренней.

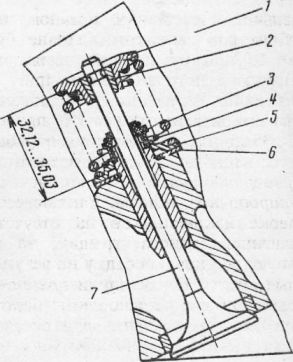

Проверить на специальных весах упругость пружин. Если нагрузка окажется меньше нижнего предела на 5 %, пружины нужно заменить, Если после шлифовки фаски клапана и седла стержень клапана выступает настолько, что длина установленной пружины при закрытом клапане будет более 35,03 мм, нужно установить дополнительную шайбу пружин, чтобы длина пружины при собранном клапанном механизме была в пределах 32,12…35,03 мм. В этом случае рабочая упругость пружины будет восстановлена.

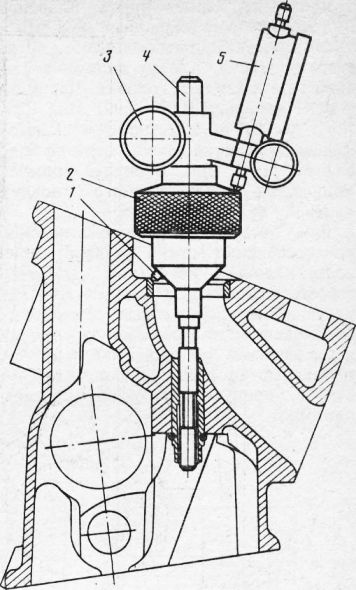

Рис.14. Приспособление для притирки клапанов:

1 — зажим; 2 — оправка; 3 — клапан

Рис. 15. Восстановление усилия клапанных пружин методом установки дополнительной шайбы:

1 — тарелка пружин клапана; 2 – сухарь клапана; 3, 4 – наружная и внутренняя пружины кларанов; 5 — опорная шайба пружин клапана; 6 — дополнительная шайба; 7 -клапан

Проверка состояния наконечников регулировочных винтов. Заключается в проверке наконечников на отсутствие повышенного износа, трещин, на нормальную (до упора) посадку на регулировочные винты. При наличии изъянов на поверхности соприкосновения наконечников с носками клапанов и регулировочных винтов наконечники заменить.

Устанавливая новый наконечник, проверить прилегание по плоскостности торца стержня клапана и сферы под регулировочный винт.

Проверка состояния коромысел клапанов и оси коромысел клапанов. Перед разборкой следует пометить коромысла, чтобы при сборке установить их на прежние места.

Промыть и протереть детали. Проверить чистоту рабочих поверхностей коромысел, незначительные натиры зачистить и отполировать. Отверстия подвода масла на оси и коромыслах прочистить и продуть сжатым воздухом. Проверить посадку коромысел на оси. При подозрении на повышенный зазор произвести замер диаметров отверстия в коромысле и оси на участках качения коромысел. Проверить регулировочные винты на отсутствие повышенного износа сферической опорной поверхности, состояние резьбы на винтах и в гайках регулировочных винтов. При нарушении резьбы или смятых гранях гайки изношенные детали заменить. Проверить плотность посадки торцевой заглушки валика коромысел. При обнаружении неплотности обжать заглушку, ударами молотка по оправке.

Рис. 16. Съемник маслоотражательного колпачка клапана:

1 — вороток; 2 — держатель; 3 — цанговый зажим; 4 — упорная втулка; 5 — маслоотражательный колпачок клапана

Проверка состояния маслоотражательных колпачков клапанов и манжеты распределительного вала. После длительной эксплуатации двигателя маслоотра-жательные колпачки и манжета требуют замены. В случае разборки головки цилиндров с малым пробегом, но требующим снятия клапанов или распределительного вала, маслоотражательные колпачки и манжету необходимо тщательно осмотреть. При наличии на рабочей кромке даже незначительных трещин, надрывов, следов отслоения от арматуры, затвердевания или деформации колпачки или манжету необходимо заменить.

Маслоотражательные колпачки клапана рекомендуется снимать съемником, а запрессовывать на направляющую клапана оправкой. При этом внутреннюю поверхность колпачка необходимо смазать моторным маслом.

При запрессовке манжеты распределительного вала в головку цилиндров используется оправка. Перед запрессовкой наружную поверхность манжеты следует смазать моторным маслом. После запрессовки колпачков и манжеты рабочиё кромки нужно смазать смазкой Литол-24.

Проверка болтов крепления золовки цилиндров. При многократном использовании болты вытягиваются. Замерить длину болта от головки. Если эта длина больше 102,8 мм, болт необходимо заменить (длина нового болта 102±0,435 мм).

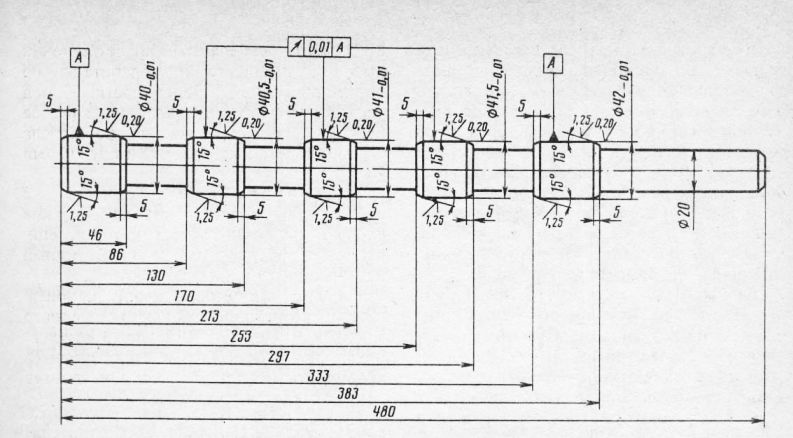

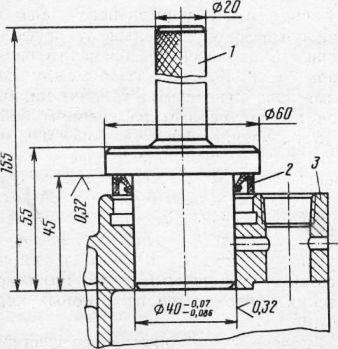

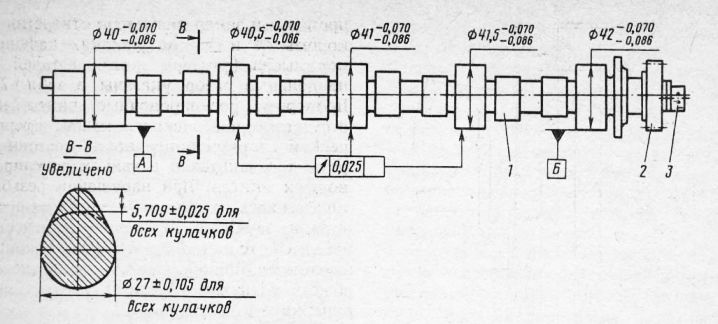

Распределительный вал двигателя чугунный, литой. Он устанавливается в специальные гнезда головки цилиндров, имеет пять опорных шеек, наружные диаметры которых последовательно увеличиваются для облегчения установки вала в головку. Рабочая поберхность кулачков отбеленная. Диаметр затылка кулачка 27±0,105 мм, высота кулачка 5,709±0,025 мм. Фиксация вала от осевого перемещения осуществляется упорным буртиком, выполненным на задней шейке вала и входящим в расточку гнезда головки цилиндров. Упорный буртик вала прижимается выступом корпуса привода распределителя и бензинового насоса. Осевое перемещение вала находится в пределах 0,10…0,50 мм и определяется установкой прокладки необходимой толщины.

Рис. 17. Оправка для запрессовки маслоотражательного колпачка клапана:

1 — оправка; 2 — клапан или направляющий стержень; 3 — маслоотражательный колпачок клапана; 4- направляющая клапана; 5 — головка цилиндров

Рис. 18. Запрессовка манжеты распределительного вала в головку цилиндров:

1 – оправка; 2 – манжета; 3 — головка цилиндров

Рис. 19. Распределительный вал в сборе:

1 – распределительный вал; 2 — шестерня; 3 – кулачок привода бензинового насоса

Шкив распределительного вала устанавливается на передний цилиндрический выступ. Его положение фиксируется штифтом диаметром 7 мм, а крепление болтом MIOxl с усилием затяжки 28…36 Н-м (2,8…3,6 кгс-м). Болт стопорится отгибной шайбой. На задний конец вала устанавливается шестерня привода датчика-распределителя, которая крепится эксцентриковым кулачком привода бензинового насоса, вворачиванием его в резьбовое отверстие вала. Усилие затяжки кулачка 27…36 Н-м (2,8…3,6 кгс-м).

Проверка состояния распределительного вала и его деталей. Тщательно промытый и насухо протертый распределительный вал нужно проверить по состоянию опорных шеек и кулачков. Произвести замеры опорных шеек на расстоянии 5 мм от торцов шеек и сравнить с допустимыми износами. Определив размеры шеек распределительного вала и размеры гнезд в головке цилиндров, определить зазоры между шейками и гнездами, сравнив с допустимыми зазорам.

Проверить биение шеек распределительного вала. При установке на крайние шейки биение второй, третьей и четвертой шейки не должно превышать в работающем вале 0,03 мм. Замерить кулачки распределительного вала по наибольшему и наименьшему профилю. Если износ шеек распределительного вала более 0,020 мм, зазор между шейками вала и гнездами в головке цилиндров по полученным измерениям более 0,15 мм, биение шеек вала более 0,03 мм; или, если разность наибольшего и наименьшего размеров профиля хотя бы у одного из кулачков меньше 5,534 мм вал необходимо заменить. При незначительном износе вершин кулачков их нужно заполировать. В противном случае возможен ускоренный износ цилиндрических поверхностей даже новых коромысел.

Проверить состояние зубьев шестерни 2 привода датчика-распределителя. При наличии значительного износа и скола зубьев шестерню следует заменить. Проверить состояние поверхности зубьев

ведомого и ведущего шкивов распределительного вала (как бывших в работе, так и новых). Поверхности должны быть гладкими и чистыми. Обнаруженные забоины и заусенцы тщательно зачистить и заполировать. Даже незначительные заусенцы и забоины на зубьях вызывают ускоренный износ плоскозубчатого ремня.

Осмотреть поверхность эксцентрикового кулачка 3 привода бензинового насоса. Не должно быть рисок, натиров и выработки рабочей поверхности. Мелкие риски и незначительные натиры на поверхности заполировать.

Проверка состояния плоскозубчатого ремня. Поверхность зубчатой части должна быть с четким профилем зубьев, без смятий зубьев, складок, трещин, особенно у кромки зубьев, подрезов и отслоений ткани от резины.

На торцовых поверхностях не должно быть расслоений и разлохмачивания. Незначительное выступание бахромы ткани допускается. Поверхность наружной плоской части должна быть равной, без складок, трещин, углублений и выпуклостей. При нарушении этих требований плоскозубчатый ремень подлежит замене. После пробега 60 000 км ремень рекомендуется заменить.

Проверка механизма натяжения ремня. Рабочая поверхность натяжного ролика должна быть гладкой, без забоин и заусенцев. Шариковые подшипники натяжного ролика должны вращаться плавно, без заеданий. При шуме подшипников снять заглушку, отвернуть гайку, выпрессовать ось натяжного ролика, подшипники из натяжного ролика.

Промыть подшипники и осмотреть их. При выкрашивании (питтинге) шариков, беговых дорожек наружной или внутренней обоймы подшипники заменить. При удовлетворительном состоянии смазать их смазкой Литол-24 по 1…2 г на каждый подшипник. Проверить натяжную пружину. При уменьшении верхнего предела усилия на 5% пружину нужно заменить.

Регулировка зазоров в механизме привода клапанов.

Рис. 20. Натяжной ролик:

1 — заглушка; 2 — стопорное кольцо; 3 — подшипник; 4 — ролик; 5 — ось; 6 — кронштейн; 7 — шайба; 8 — гайка

Рис. 21. Пружина натяжного ролика

Рис. 22. Проворачивание двигателя за шкив распределительного вала при регулировке зазоров в клапанном механизме:

1 — шкив распределительного вала; 2 — ключ

Рис. 23. Порядок регулировки зазоров в клапанном механизме

При этом метка на шкиве привода генератора должна располагаться против стрелки, а метку на ведомом шкиве распределительного вала совместить со стрелкой. В этом положении надеть плоскозубчатый ремень и выполнить операции натяжения ремня.

Проверку фаз газораспределения следует проводить на холодном двигателе при температуре +20…25 °С и зазорах между наконечниками и торцами стержней выпускных и впускных клапанов 0,29-0,31 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Газораспределительный механизм и головка цилиндров, проверка и ремонт ЗАЗ-1102"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы