Строй-Техника.ру

Строительные машины и оборудование, справочник

Двигатель имеет комбинированную систему смазки под давлением и разбрызгиванием.

Под давлением смазываются: подшипники коленчатого и распределительного валов и коромысла клапанов. Кулачки распределительного вала смазываются струей масла, поступающего из специального отверстия, выполненного в коромысле. Стенки цилиндров, поршни с поршневыми пальцами, втулки верхних головок шатунов, привода датчика-распределителя зажигания и бензинового насоса, стержни клапанов в их направляющих втулках смазываются маслом, вытекающим из зазоров и разбрызгиванием масла движущимися деталями.

Навесные агрегаты – водяной насос, датчик-распределитель зажигания, генератор и стартер снабжены подшипниками, не требующими в процессе эксплуатации пополнения смазки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Система смазки двигателя включает масляный картер с пробкой для слива масла, масляный насос с редукционным клапаном, маслоприемник с фильтром грубой очистки, полнопоточный фильтр с предохранительным и противодренажным клапанами, систему масляных каналов в блоке цилиндров, головке цилиндров, коленчатом и распределительном валах, указатель уровня масла и маслозаливную горловину.

Об отсутствии нужного давления масла водителю сигнализирует лампочка. Ее датчик ММ111-Д установлен на главном маслораздаточном канале в средней части блока цилиндров с левой стороны.

При нормальном состоянии двигателя давление масла в системе смазки при температуре масла +80Ти частоте вращения коленчатого вала 4000 мин-1 должно быть 0,3…0,5 МПа (3…5 кгс/см2} и при 1000 мин“1 не менее 0,07 МПа (0,7 кгс/см2)

Сигнальная лампа давления не должна загораться при скорости 40 км/ч на IV передаче при температуре масла 80 °С.

Масляный картер отлит из магниевого сплава, служит резервуаром для масла и крепится к блоку двигателя болтами с резьбой Мб. Уплотнение достигается установкой прокладки 18 (см. рис. 9) из материала марки БР-1 толщиной 3 мм.

Полость масляного картера корытообразной формы имеет развитую переднюю часть, в которой размещается масло-приемник.

Для предотвращения чрезмерного расплескивания масла при езде в картере отлиты вертикальные поперечные перегородки. В нижней части картера отлита бонка с резьбой М18х1,5 для маслосливной пробки.

Приемник масляного насоса представляет штампованный колпак с фильтрующей сеткой и масло-подводящей трубкой, к масляному насосу крепится фланцем через уплотни-тельную прокладку двумя болтами Мб.

Маслозаливная горловина, через которую двигатель заправляется маслом, находится на крышке головки цилиндра. Горловина герметично закрывается пробкой с прокладкой.

Стержневой указатель уровня масла установлен в трубке с правой части блока двигателя и уплотнен прокладкой. На нижней части стержня сделаны две метки, расположенные на расстоянии 15 мм одна от другой. Нижняя соответствует минимальному, а верхняя максимальному уровню масла.

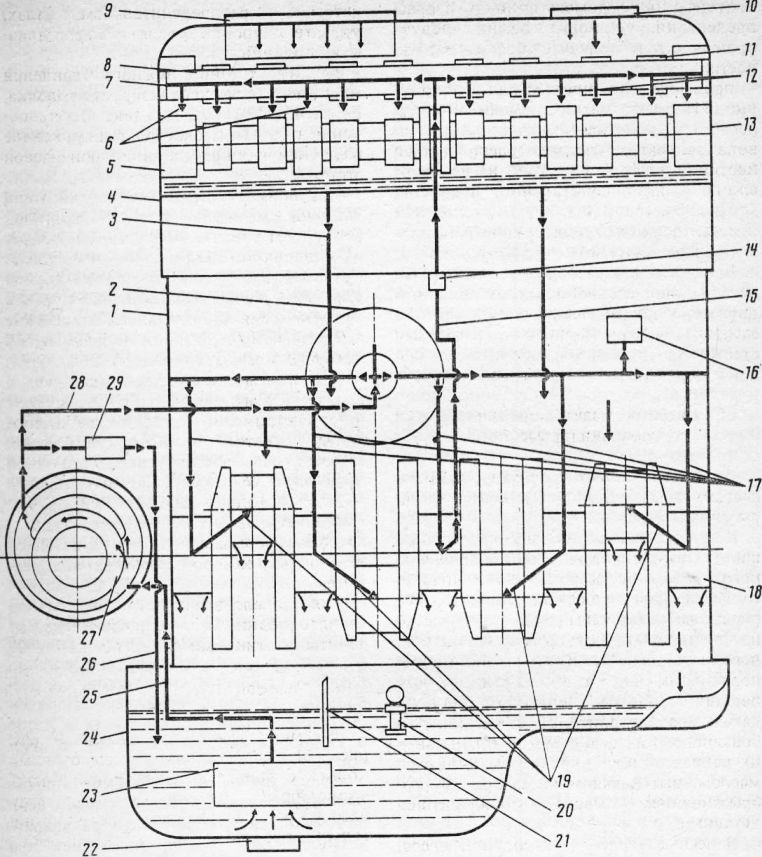

Рис. 1. Схема смазки двигателя:

1 — блок цилиндров; 2 — фильтр тонкой очистки масла; 3 — маслосливные каналы; 4 — головка цилиндров; 5 — распределительный вал; 6 — каналы подвода масла к шейкам распределительного вала; 7— внутренняя полость оси коромысел; 8 — ось коромысел; 9— сапун; 10 — маслозаливная горловина; 11 — коромысло; 12— отверстия подвода масла к коромыслам и кулачкам распределительного вала; 13 — крышка головки цилиндров; 14 — жиклер мисляного канала; 15 — канал подвода масла к оси коромысел; 16 — датчик давления масла; 17 — каналы подвода масла к коренным шейкам; 18 — коленчатый вал; 19 — каналы подвода масла к шатунным шейкам коленчатого вала; 20 — датчик минимального уровня масла; 21 — указатель уровня масла; 22 — маслосливная: пробка; 23 — маслоприемник с фильтром грубой очистки; 24 — масляный картер; 25 – канал подвода масла к масляному насосу; 26 — канал слива масла через редукционный клапан; 27 — масляный насос; 28 — продольный канал от масляного насоса к фильтру тонкой очистки; 29 — редукционный клапан

Проверка системы смазки. Ремонт системы смазки заключается главным образом в устранении течи, в обнаружении и ликвидации причин падения давления в системе, в проверке состояния узлов и элементов системы смазки при полной разборке двигателя.

Смена масла. Уровень масла в картере двигателя контролируется маслоизмерительным стержнем, выполненным из профилированной проволоки. Во время эксплуатации автомобиля уровень масла в картере двигателя нужно поддерживать вблизи верхней метки маслоизмерителя. При проверке уровня масла автомобиль должен быть установлен на горизонтальной площадке. Наиболее правильно проверять уровень масла через 3…5 мин после остановки прогретого двигателя.

При заливке масла рекомендуется пользоваться воронкой с мелкой сеткой. При смене масла сливать его лучше с прогретого двигателя через отверстие, расположенное в нижней части масляного картера, предварительно отвернув пробку и сняв прокадку. При этом следует открыть крышку маслозаливной горловины. После слива масла из картера, после пробега 45000 км рекомендуется промыть систему смазки двигателя, для чего завернуть сливную пробку, залить 2,5…2,75 л моющего масла марки ВНИИНП-ФД по ТУ 38.1.279-69 и дать двигателю проработать на холостом ходу с частотой вращения коленчатого вала 700…950 мин-1 в течение 10 мин. Затем промывочное масло слить, заменить масляный фильтр и залить 3,45 л чистого заправочного масла. Пустить двигатель, прогреть его и остановить через 3…5 мин; проверить уровень масла и при необходимости долить по верхнюю метку масло-измерителя.

В случае необходимости проверки меток на маслоизмерительном стержне нужно установить новый масляный фильтр, залить 2,45 л масла в масляный картер двигателя. Пустить двигатель и дать проработать 3…5 мин для заполнения системы смазки, затем остановить двигатель и через 3…5 мин проверить нижнюю метку. Затем долить 1 л масла и проверить верхнюю метку.

Устранение течи в системе смазки.

Течь масла из-под передней манжеты коленчатого вала обнаруживается по подтекам на корпусе масляного насоса, течь из-под манжет распределительного вала – по подтекам на торце головки цилиндров.

Для замены передней манжеты необходимо снять силовой агрегат с автомобиля. Порядок операций описан в подразделе “Снятие и установка силового агрегата”. Снять масляный насос, выполнив необходимые операции подраздела “Разборка двигателя”. Заменить в корпусе масляного насоса манжету, как указано в подразделе “Проверка состояния манжет коленчатого вала”. Установить масляный насос на двигатель, как указано в подразделе “Сборка двигателя”.

Для замены манжеты распределительного вала без снятия силового агрегата с автомобиля нужно снять головку цилиндров, вынуть из головки распределительный вал и заменить манжету.

Течь задней манжеты коленчатого вала обнаруживается обычно при появлении масла в разъеме картера двигателя и картера сцепления или при пробуксовке сцепления. Для замены этой манжеты необходимо снять силовой агрегат с автомобиля, отсоединить коробку передач и, сняв маховик и держатель, заменить манжету. Порядок операций указан в подразделах “Снятие и установка силового агрегата” и “Разборка и сборка двигателя”.

Обнаружение и устранение причин падения давления в системе смазки. Если лампочка, сигнализирующая об аварийном давлении масла, не гаснет при движении автомобиля со скоростью выше 40 км/ч на IV передаче при температуре масла 80…85 °С, это свидетельствует о падении давления в системе смазки ниже предельно допустимого и указывает о необходимости ремонта.

Заключание о падении давления по причине увеличенных зазоров в подшипниках коленчатого вала можно сделать, только убедившись в отсутствии других причин. При этом обязательно убедиться в исправности редукционного клапана (расположен в масляном насосе).

Масляный фильтр – полнопоточный, с основным бумажным фильтрующим элементом, перепускным клапаном и противодренажным клапаном. Крепится фильтр на специальном резьбовом штуцере. Уплотнение обеспечивается резиновой прокладкой Я Фильтр неразборный и установлен горизонтально на левой части блока двигателя. Он смонтирован в стальном штампованном корпусе и заменяется в сборе. Фильтр включен последовательно в главную масляную магистраль двигателя непосредственно после масляного насоса. Таким образом обеспечивается очистка всего масла, подводимого под давлением к трущимся поверхностям. Масло проходит через поры бумажного и пластмассового фильтрующих элементов, очищается при этом от загрязнений и поступает в центральную полость, откуда через отверстие штуцера попадает в главный масляный канал блока двигателя.

При чрезмерном загрязнении фильтрующего элемента или при повышенной вязкости применяемого масла за счет перепада давления между наружной и центральной полостями фильтра открывается перепускной клапан, пропускающий в масляную магистраль неочищенное масло. Таким образом, трущиеся поверхности будут избавлены от масляного голодания. Кроме перепускного клапана, фильтр имеет противодренажный клапан, выполненный в виде манжеты из специальной резины. Он пропускает масло в фильтр и не позволяет ему вытечь в масляный картер. Следовательно, полость фильтра и часть каналов системы смазки при выключенном двигателе оказываются заполненными маслом.

Масляный фильтр меняется после пробега автомобиля первых 5000 км, а затем после пробега каждых 15000 км.

Снятие и установка масляного фильтра описаны в подразделе “Разборка и сборка двигателя”.

Вентиляция картера. При работе двигателя в его картер через неплотности прилегания деталей поршневой группы и клапанного механизма попадают пары топлива и продукты сгорания. Взаимодействуя с распыленным нагретым маслом, эти вещества способствуют образованию пены, различных отложений летучих веществ, которые вместе с продуктами сгорания объединяются под общим названием “картерные газы”. Кроме того, проникающие в картер отработавшие газы могут создать в нем избыточное давление, способствующее вытеканию масла из двигателя через уплотнения. Для удаления картерных газов и снижения давления во внутренней полости картера в двигателе применена принудительная система вентиляции картера закрытого типа.

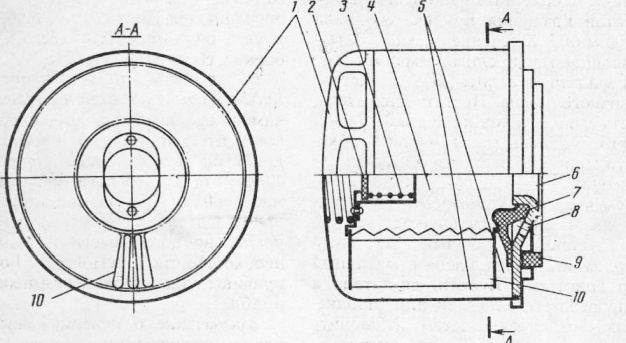

Рис. 2. Масляный фильтр:

1 – корпус фильтра; 2 — перепускной клапан; 3 — пружина перепускного клапана; 4 — центральная полость; 5 – наружная полость; 6 – резьбовое отверстие; 7 – противолренажный клапан; 8 – впускные отверстия; 9 – прокладка фильтра; 10 -фильтрующий элемент

Система вентиляции включает в себя крышку головки цилиндров с штуцером, прокладку и маслоотражатель. Система обеспечивает отсос картерных газов в очищенную полость воздушного фильтра и под дроссельную заслонку смесительной камеры карбюратора через калиброванное отверстие диаметром 1,5 мм для их дожигания. Такое устройство вентиляции картера позволяет регулировать количество отсасываемых из картера газов в зависимости от режима работы двигателя.

На холостом ходу двигателя, а также при работе на малых нагрузках отсос картерных газов происходит в смесительную камеру под дроссельную заслонку карбюратора. С открытием дроссельной заслонки разрежение в смесительной камере уменьшается, а скорость потока и количество воздуха, проходящего через воздушный фильтр, увеличиваются, обеспечивая наибольший отсос картерных газов через воздушный фильтр.

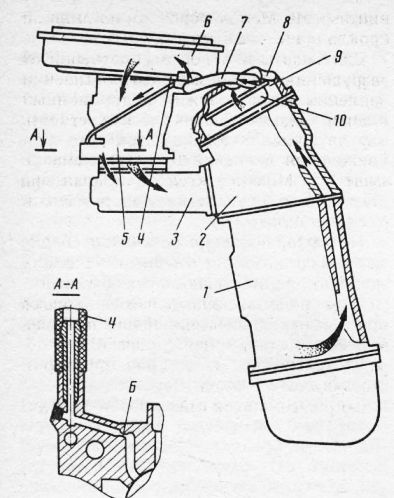

Рис. 3. Схема системы вентиляции картерных газов:

1 — блок цилиндров; 2 – головка цилиндров; 3 — впускной коллектор; 4 — трубка отсоса картерных газов в карбюратор; 5 — карбюратор; 6 — воздушный фильтр; 7 — шланг вентиляции картера; 8 — прокладка; 9 — крышка головки цилиндров; 10 — маслоотражатель; Б — калиброванное отверстие диаметром 1,5 мм

Промывка вентиляции картера. Для промывки отсоединить шланги, снять крышку головки цилиндров и снять с нее маслоотражатель. Промыть бензином или керосином шланги, маслоотражатель, а также трубки отсоса картерных газов в карбюраторе. Проверить чистоту внутренней поверхности шлангов и герметичность их соединения в местах затяжки хомутов.

Масляный насос – шестеренного типа, внутреннего зацепления, односекционный, установлен в передней винтами Мб.

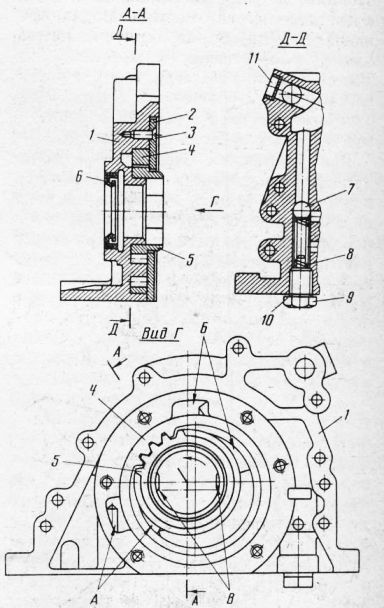

Рис. 4. Масляный насос:

1 — корпус; 2 — крышка; 3 — винт; 4 — ведомая шестерня; 5 — ведущая шестерня; 6 — манжета; 7 — шариковый редукционный клапан; 8 — пружина редукционного клапана; 9 – пробка редукционного клапана; 10 – прокладка пробки; 11 – заглушка;

А — полость разрежения; Б — нагнетающая полость; В — выступы на ведущей шестерне; вид Г — со снятой крышкой

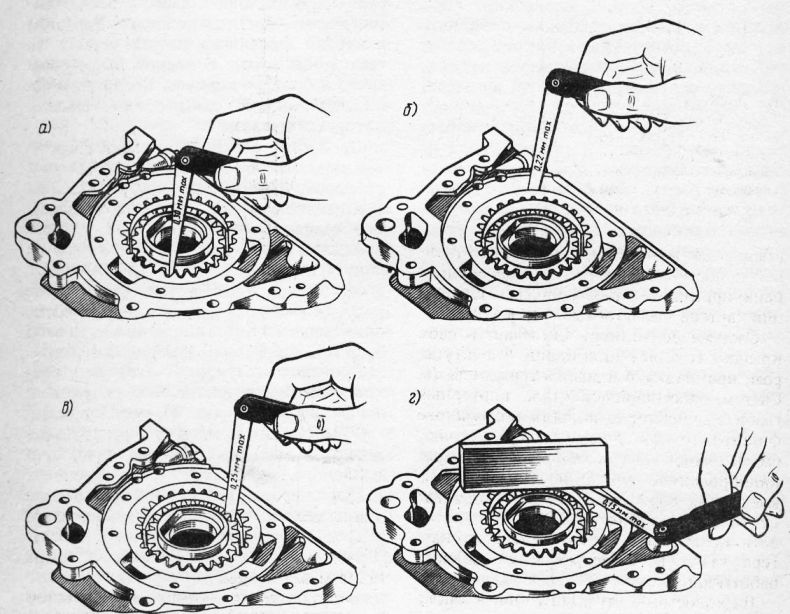

Рис. 5. Проверка зазоров:

а – между зубьями шестерен масляного насоса; Б — между наружным диаметром верхней шестерни и корпусом масляного насоса; в — между наружным диаметром ведущей шестерни и корпусом масляного насоса; г — между торцами шестерен и плоскостью корпуса масляного насоса

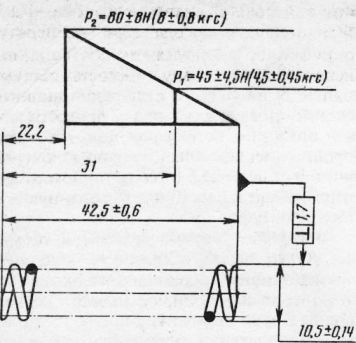

Рис. 6. Пружина редукционного клапана масляного насоса

После разборки все детали насоса тщательно промыть и продуть сжатым воздухом. Тщательно осмотреть крышку и корпус насоса. При наличии значительного износа детали заменить. Осмотреть ведущую и ведомую шестерни. При наличии повышенного износа заменить их.

Проверить зазор щупом между рабочими поверхностями зубьев в зацеплении шестерен. Этот зазор находится в пределах 0,05…0,22 мм. Предельный износ по зазору равен 0,30 мм; при увеличении этого зазора шестерни заменить.

Проверить зазор между наружным диаметром ведомой шестерни и расточкой в корпусе насоса с помощью щупа: монтажный диаметральный зазор равен 0,105…0,175 мм, этот зазор изменяется очень мало, если этот зазор увеличится более 0,22 мм, заменить корпус насоса, а, если необходимо, то и шестерню. Проверить зазор щупом между наружным диаметром ведущей шестерни и корпусом, монтажный зазор составляет 0,140…0,216 мм, при увеличении зазора более 0,25 мм заменить наиболее изношенную или обе детали.

Проверить зазор щупом между внутренним диаметром ведущей шестерни и выступом корпуса. Монтажный зазор составляет 0,050…0,10 мм, при увеличении зазора более 0,15 мм заменить наиболее изношенную или обе детали. Проверить зазор щупом между торцами шестерен и плоскостью корпуса насоса этот зазор равен 0,05 … 0,122 мм. Если зазор более 0,15 мм, прилипить плоскость прилегания корпуса к крышке или заменить корпус насоса.

Проверить неплоскостность крышки; неплоскостность допускается не более 0,03 мм, при необходимости прошлифовать или притереть плоскость. Толщина крышки после шлифовки не должна быть менее 4,20 мм.

Собрать масляный насос в последовательности, обратной разборке. При этом шестерни масляного насоса установить так, чтобы торцы с фаской были обращены в сторону корпуса. После установки шестерни необходимо обильно смазать моторным маслом.

Проверить легкость вращения шестерен масляного насоса. После сборки проверить давление масляного насоса на специальном стенде. Давление, создаваемое масляным насосом, при частоте вращения 2000 мин“1 ведущего вала на индустриальном масле И-20А ГОСТ 20799-88 при температуре 28±8 °С при выпуске масла из насоса через отверстие диаметром 4,2 мм, длиной 40 мм должно быть 0,325…0,425 МПа (3,25…4,25 кгс/см2).

Проверка состояния редукционного клапана. Отвернуть пробку редукционного клапана, снять прокладку, вынуть пружину и шарик. Промыть детали и масляные каналы в корпусе масляного насоса.

При необходимости для плотности прилегания шарика к гнезду насоса его рекомендуется пристукнуть к гнезду. Диаметр шарика редукционного клапана 11,509 мм. Проверить пружину редукционного клапана на отсутствие натиров на витках и по упругости. При уменьшении нижнего предела нагрузки на 5 % пружину необходимо заменить.

Собрать редукционный клапан в последовательности, обратной разборке.

Пробку редукционного клапана затянуть усилием затяжки 40…50 Н-м (4…5 кгс-м). Редукционный клапан в процессе эксплуатации не регулируется.

При проверке на стенде редукционный клапан должен срабатывать (перепускать масло в полость картера двигателя) при давлении 0,55…0,75 МПа (5,5…7,5 кгс/см2). На двигателе при проверке давления манометром, установленным вместо датчика давления, редукционный клапан должен срабатывать (с учетом потерь в магистрали) при давлении на тнометре не менее 0,45 МПа (4,5 кгс/см).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система смазки двигателя ЗАЗ-1102, проверка и ремонт"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы