Строй-Техника.ру

Строительные машины и оборудование, справочник

На автомобиле применена жидкостная система охлаждения двигателя с принудительной циркуляцией жидкости при помощи центробежного насоса. Система закрытого типа, т.е. сообщение ее с атмосферой происходит только через специальный клапан, который открывается при определенном давлении или разрежении в ней. Для компенсации изменения объема охлаждающей жидкости служит расширительный бачок.

Тепловой режим двигателя контролируется по температуре охлаждающей жидкости, датчик которой установлен на головке цилиндров, а термометр – на панели приборов.

Система охлаждения состоит из водяной рубашки двигателя, водяного насоса, радиатора, термостата, электровентилятора, датчика включения вентилятора, пробки расширительного бачка с предохранительным клапаном, соединительных трубопроводов, сливных пробок на блоке двигателя и на радиаторе, датчика температуры плоскозубчатого ременного привода насоса. К ней подключен также теплообменник отопителя салона кузова, циркуляция, жидкости, через который регулируется краном, Заполняется система водяным раствором специальной жидкости Тосол-А, обладающей противокоррозионными свойствами. Она не склонна к вспениванию, отложению накипи и испарению, а при низких температурах не превращается в лед. Температура ее кипения при нормальном атмосферном давлении около +108 °С. В теплое время года (при температуре окружающего воздуха выше 0 °С) можно использовать и воду. Емкость системы охлаждения (вместе с теплообменником отопителя кузова) 7 л. Заправка охлаждающей жидкости производится через пробку расширительного бачка до уровня, превышающего (при холодном двигателе) отметку “Мин”, сделанную на стенке бачка.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

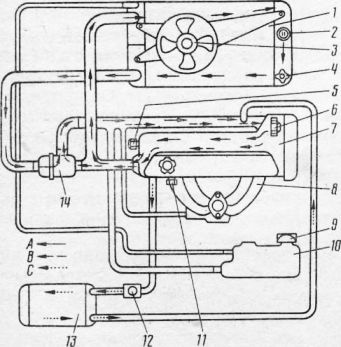

При работе системы охлаждения жидкость в зависимости от положения клапанов термостата и крана включения отопителя может циркулировать по трем кругам А, Б, В.

Водяная рубашка двигателя состоит из полостей и проток, получаемых при отливке. Они расположены в блоке цилиндров, головке цилиндров и впускном коллекторе. В прокладках, уплотняемых места соединений, сделаны отверстия для прохода охлаждающей жидкости, которая уносит выделяемое тепло от наружных поверхностей стенок цилиндров, камер сгорания, гнезд свечей, втулок и седел клапанов.

Выходящая из головки цилиндров жидкость служит для подогрева; воздуха в салоне (при открытом кране радиатора отопления); впускной трубы, подогревая ее стенки и смесительную камеру карбюратора для улучшения смесеобразования. Жидкость, попав в теплообменник и радиатор, охлаждается, отдавая свое тепло через тонкие стенки его трубок проходящему через него воздуху.

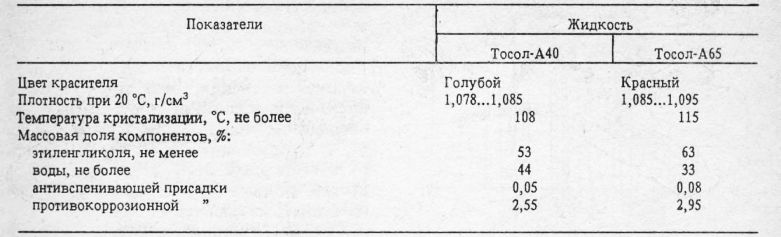

Ремонт системы охлаждения. Проверка уровня и плотности жидкости в системе охлаждения. Правильность заправки системы охлаждения проверяется по уровню жидкости в расширительном бачке, который на холодном двигателе при температуре 15…25 “С должен быть на 15…20 мм выше риски “Мин”, нанесенной на расширительном бачке. При необходимости следует проверить денсиметром плотность охлаждающей жидкости.

При низкой плотности и при высокой (больше 1,095 г/см3) повышается температура начала кристаллизации жидкости. Это может привести к ее замерзанию в холодное время года. Если уровень в бачке ниже нормы, необходимо долить дистиллированную воду. Если плотность нормальная, долить жидкость той марки, что находится в системе охлаждения. Если плотность жидкости в системе охлаждения ниже нормы, а автомобиль будет эксплуатироваться в холодное время года, то необходимо заменить охлаждающую жидкость.

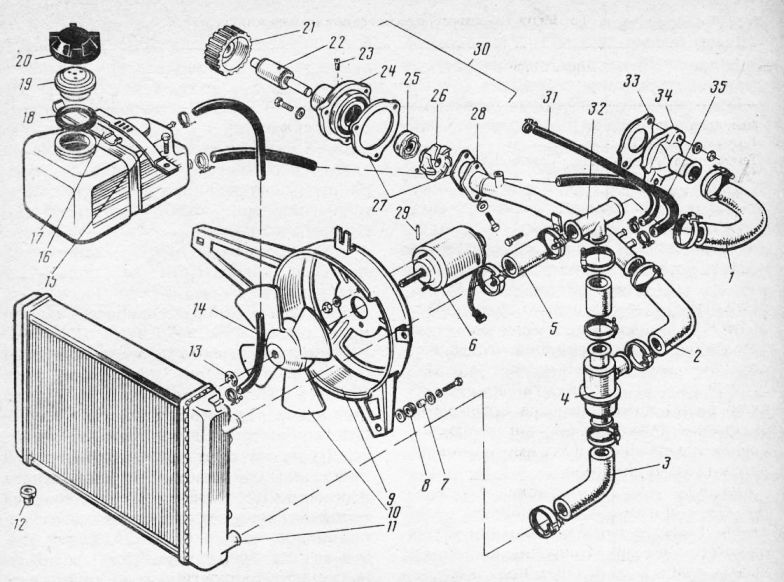

Рис. 1. Детали системы охлаждения двигателя:

1 — подводящий шланг; 2 — шланг от термостата; 3 — отводящий шланг; 4 — термостат; 5 — шланг радиатора; 6 — электродвигатель вентилятора; 7 — дистанционная втулка; 8 — амортизационная втулка; 9 — кожух; 10 — крыльчатка; И — радиатор; 12 — втулка; 13 — фиксатор; 14 — пароотводящий шланг; 15 — передняя лента; 16 — задняя лента; 17 — расширительный бачок; 18 — прокладка; 19 — блок клапанов; 20 — корпус пробки; 21 — шкив привода насоса; 22 — подшипник в сборе с валом; 23 — стопорный винт; 24 — корпус насоса; 25 — уплотнительная манжета; 26 — крыльчатка; 27 — прокладка; 28 — перепускная труба; 29 — штифт; 30 — насос в сборе; 31 — шланг к радиатору отопителя; 32 — тройник; 33 — прокладка; 34 — патрубок; 35 — шланг к расширительному бачку

Рис. 2. Схема системы охлаждения двигателя:

1 — радиатор; 2 — датчик включения электродвигателя вентилятора; 3 — электровентилятор; 4 — сливная пробка радиатора; 5 — датчик указателя температуры охлаждающей жидкости; 6 – насос; 7 – двигатель; 8 – впускной коллектор; 9 — пробка расширительного бачка; 10 — расширительный бачок; 11 — сливная пробка двигателя; 12 кран отопителя; 13 — отопитель; 14 — термостат; А — циркуляция жидкости по большому кругу; В – циркуляция жидкости по малому кругу; С циркуляция жидкости при открытом кране отопителя

Таблица 5. Плотность и состав охлаждающей жидкости

Заправка системы охлаждения жидкостью. Заправка производится при смене охлаждающей жидкости или после ремонта двигателя.

Операции по заправке выполнить в следующем порядке:

— снять пробку и блок клапанов с горловины расширительного бачка и открыть кран отопителя, залить охлаждающую жидкость (7 л) в горловину расширительного бачка до уровня между верхней и нижней метками, нанесенными на боковой поверхности бачка;

— закрыть горловину бачка, установить на место блок клапанов и пробку, пустить двигатель и дать ему проработать на холостом ходу 1…2 мин для удаления воздушных пробок.

После остывания двигателя проверить уровень охлаждающей жидкости. Если уровень ниже нормального, а в системе охлаждения нет следов подтекания, то долить жидкость.

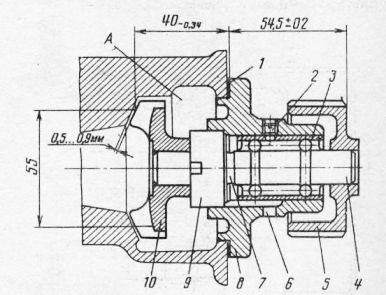

Водяной насос системы охлаждения установлен на передней части правой стороны блока цилиндров. Насос приводится в действие плоскозубчатым ремнем от ведущего шкива коленчатого вала. Передаточное число ведущего и ведомого шкивов равно 1:1.

Насос лопастного типа – центробежный. Чугунные ведомый шкив и крыльчатка с семью спиральными лопастями напрессованы на вал с натягом. Корпус водяного насоса отлит из алюминиевого сплава. Насос крепится через прокладку к картеру тремя болтами. Вал вращается в двухрядном неразборном подшипнике, который имеет влаго- и грязе-защиту и не требует пополнения смазки в процессе эксплуатации. От продольного перемещения относительно кора та водяного насоса подшипник зафиксирован винтом.

Манжета, препятствующая вытеканию жидкости в подшипник, состоит из корпуса, резиновой уплотни-тельной манжеты, разжимной пружины и графитового кольца. Трущейся парой в манжете является графитовое кольцо и торец крыльчатки. Для предохранения подшипников от случайно просочившейся через уплотнение жидкости на валике насоса между манжетой и подшипником сделана кольцевая канавка, с которой при его вращении жидкость сбрасывается и вытекает наружу через отверстие в корпусе насоса.

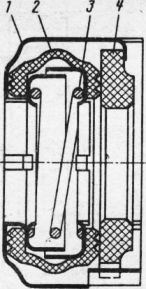

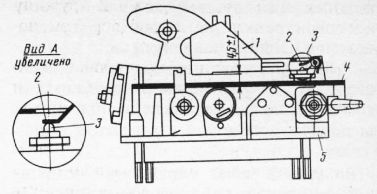

Рис. 3. Водяной насос двигателя:

1 – прокладка; 2 – стопорный винт; 3 – шариковый подшипник; 4 — вал; 5 – шкив водяного насоса; 6 — отверстие для слива жидкости; 7 – кольцевая канавка на валу; 8 -корпус; 9 — манжета; 10 — крыльчатка; А — полость насоса

Рис. 4. Манжета водяного насоса:

1 — корпус; 2 — резиновая манжета; 3 — пружина; 4 — графитовое кольцо

Заметное подтекание жидкости через это отверстие свидетельствует о неисправности насоса. Необходимо помнить, что закупорка отверстия может привести к выходу из строя подшипников насоса.

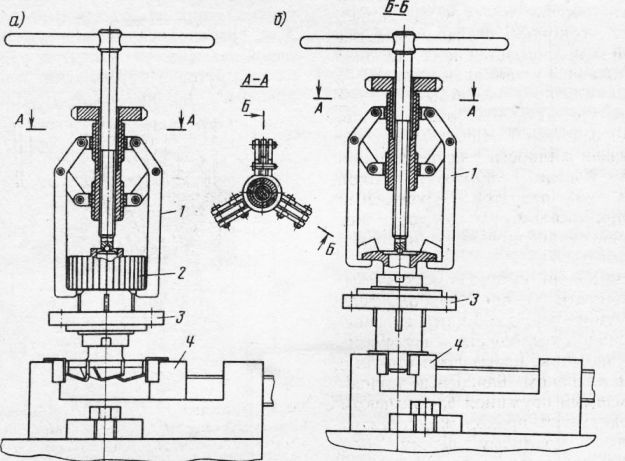

Разборка водяного насоса. Закрепить корпус в тисках, используя мягкие прокладки, и снять под прессом или при помощи съемника с валика шкив и крыльчатку; вывернуть стопорный винт и вынуть подшипник с валиком, выпрессовать из корпуса манжету.

Сборка водяного насоса. Сборку насоса производить в обратной последовательности: установить оправкой манжету, не допуская перекоса, в корпус, запрессовать подшипник с валиком в корпусе так, чтобы гнездо стопорного винта совпало с отверстием в корпусе насоса, завернуть стопорный винт подшипника и зачеканить контуры гнезда, чтобы винт не ослабевал, напрессовать на валик шкив, выдержав размер 54,5+0,2 мм, напрессовать крыльчатку на валик.

Рис. 5. Разборка водяного насоса, снятие съемником:

а — шкива водяного насоса; б — крыльчатки водяного насоса; 1 — съемник; 2 — шкив водяного насоса; 3 — корпус; 4 — тиски;

Проверка технического состояния водяного насоса. Проверить осевой зазор в подшипнике, который не должен превышать 0,13 мм при осевой нагрузке 50 Н (5 кгс). При необходимости подшипник следует заменить. Манжету насоса и прокладку между насосом и блоком цилиндров при ремонте рекомендуется заменять. Осмотреть корпус крыльчатки насоса. Деформации или трещины не допускаются. Проверить состояние поверхности зубьев шкива насоса (как бывшего в работе, так и нового), поверхность должна быть гладкой и чистой.

Обнаруженные забоины и заусенцы зачистить и заполировать. Даже незначительные заусенцы и забоины на зубьях вызывают износ плоскозубчатого ремня.

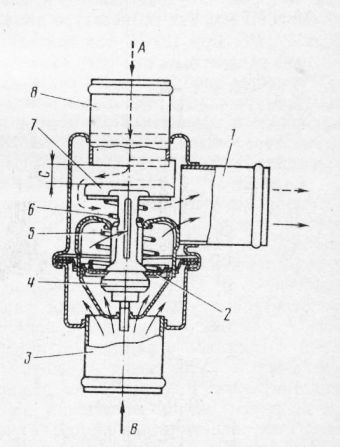

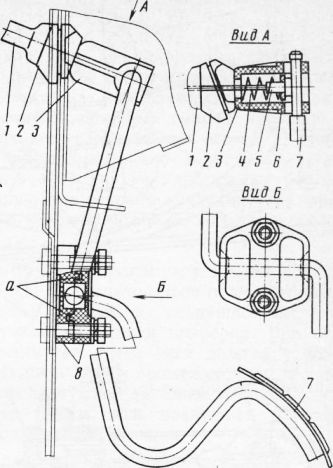

Термостат типа ТС 103-04 установлен между резиновыми патрубками, соединяющими двигатель с радиатором. Термостат имеет два входных патрубка, из которых патрубок соединен шлангом через тройник с выпускным патрубком на головке цилиндров. Патрубок соединен с нижним бачком радиатора. Выходной патрубок соединен шлангом с подводящей трубой в водяной насос. Термочувствительный элемент термостата состоит из стакана, запрессованного в основной клапан, который пружиной прижимается к седлу. Бай-пасный клапан установлен в обойме и поддерживается пружиной.

Температура начала открытия основного клапана 87±2 °С. При температуре охлаждающей жидкости ниже указанной основной клапан закрывает выход жидкости из радиатора. Байпасный клапан при этом открыт и соединяет выход жидкости из двигателя с входом в водяной насос.

При повышении температуры охлаждающей жидкости твердый наполнитель термочувствительного элемента, нагреваясь, расширяется и, преодолевая сопротивление пружины, перемещает стакан с основным клапаном. Байпасный клапан, поджимаемый пружиной, донышком стакана закрывает проход жидкости от двигателя к водяному насосу. При температуре жидкости более 94 °С основной клапан полностью открыт, и охлаждающая жидкость циркулирует через радиатор.

Рис. 6. Запрессовка манжеты водяного насоса:

1 — оправка; 2 — манжета; 3 — корпус водяного насоса

Рис. 7. Термостат:

1 — выходной патрубок; 2 — основной клапан; 3 — входной патрубок от радиатора; 4 — термочувствительный элемент; 5 — пружина основного клапана; 6 — пружина байпасного клапана; 7 — байпасный клапан; 8 — входной патрубок от двигателя;

А — вход жидкости из двигателя; В — вход жидкости из радиатора; С — ход байпасного клапана

При промежуточных температурах жидкость циркулирует как через основной, так и через байпасный клапаны.

Это обеспечивает постепенное подмешивание холодной жидкости к более горячей, чем достигаются наилучшие условия по температурному режиму для работы двигателя.

Проверка работы термостата. У термостата следует проверить начало открытия основного клапана и ход байпасного клапана. Для этого термостат нужно поместить в бак с охлаждающей жидкостью или техническим глицерином и закрепить на кронштейне. К донышку байпасного клапана установить ножку индикатора.

Начальная температура жидкости должна быть 78…80 °С. Температуру жидкости нужно постепенно увеличивать со скоростью примерно 1 °С в мин при постоянном перемешивании, чтобы температура во всем объеме жидкости была одинакова. За температуру начала открытия нужно принимать температуру, при которой ход байпасного клапана составит 0,1 мм. Эта температура должна быть 87±2°С. При 102 °С ход байпасного клапана должен быть не менее 8 мм.

Термостат необходимо заменить, если температура начала открытия клапана не находится в пределах 87±2 °С или ход байпасного клапана менее 8 мм при температуре 102 °С.

Радиатор и его крепление. Радиатор изготовлен из алюминиевых трубок с напрессованными на них алюминиевыми шайбами. Концы трубок развальцованы в металлических опорных пластинах и уплотнены резиновыми уплотнителями. Боковые бачки радиатора – пластмассовые, плотно прикреплены к опорным пластинам оттибными усиками и уплотнены резиновыми уплотнителями. В правый бачок радиатора ввернуты датчик включения двигателя электровентилятора системы охлаждения и пробка для слива охлаждающей жидкости. Левый бачок отлит совместно с тремя патрубками для соединения шлангами с деталями системы охлаждения. В бачках имеются три бобышки с резьбой. К этим бобышкам через резиновые амортизационные втулки болтами крепится кожух электровентилятора.

Радиатор установлен в передней части моторного отсека на поперечную траверсу. Для фиксации радиатора на траверсе имеются два отверстия, в которые через резиновые втулки (амортизаторы) фиксируется радиатор . В верхней части радиатор крепится болтом через кожух электровентилятора к полке облицовки радиатора.

Для снятия радиатора с автомобиля необходимо:

— снять с расширительного бачка пробку и блок клапанов, открыть кран отопи-теля;

— вывернуть сливные пробки из радиатора и блока цилиндров и слить охлаждающую жидкость;

— отсоединить от радиатора шланги и провода от датчика включения электровентилятора и двигателя электровентилятора;

— отвернуть болты крепления кожуха электровентилятора к бачкам радиатора и к полке облицовки радиатора;

— снять электровентилятор с кожухом и вынуть радиатор из моторного отсека.

Установку радиатора нужно произвести в обратной последовательности.

Проверка герметичности радиатора. Для этого заглушить патрубки в бачках радиатора, а к одному из них подвести воздух под давлением 0,15 МПа (1,5 кгс/см2) и опустить радиатор в ванну с водой не менее чем на 30 с. При этом не должно быть пузырьков воздуха. Если радиатор не герметичен, его нужно заменить.

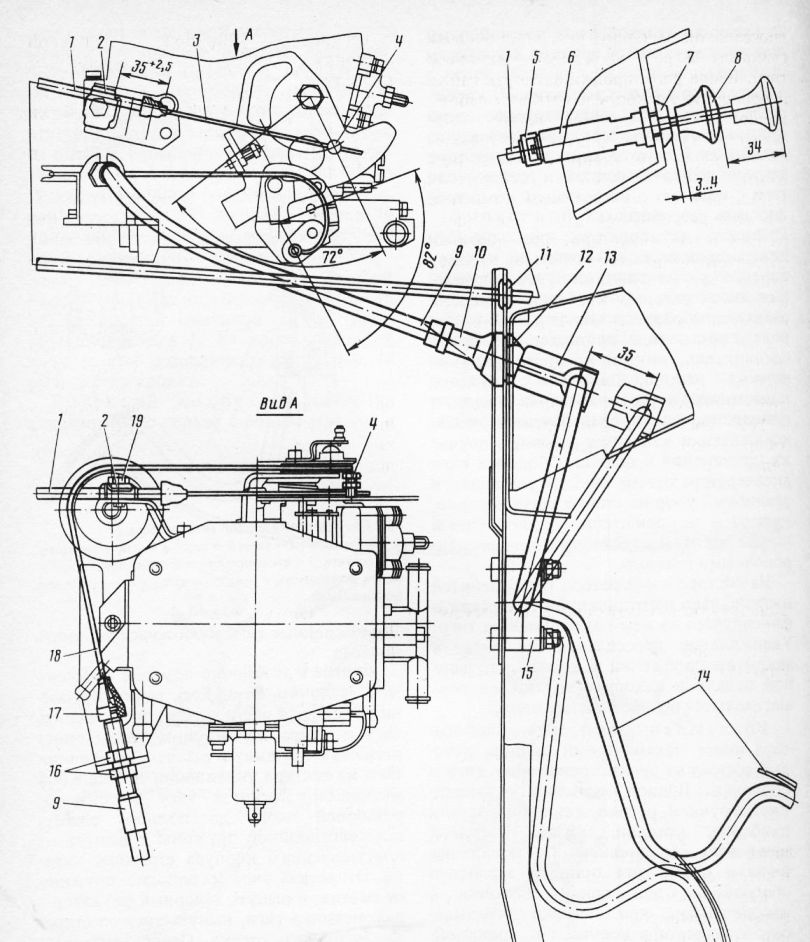

Система питания двигателя, проверка и ремонт

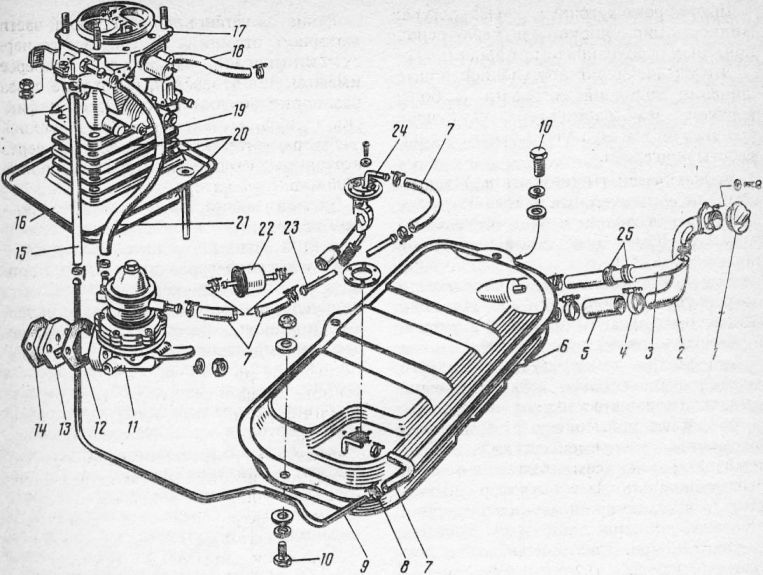

Система питания включает: топливный бак, бензотрубопроводы, бензиновый фильтр, бензиновый насос, воздушный фильтр, карбюратор, механизмы управления карбюратором, впускной и выпускной коллекторы, указатель количества топлива в баке с датчиком.

Топливный бак установлен под задним полом автомобиля, крепится тремя болтами к кронштейнам, приваренным к лонжерону и заднему полу кузова. Заливная горловина тремя винтами крепится к лотку, приваренному к правой боковине автомобиля.

Топливный бак соединен с горловиной резиновым шлангом, закрепленным двумя хомутами. Закрывается заливная горловина пробкой, через которую осуществляется вентиляция бака. В верхней точке бака приварен патрубок для удаления из бака воздуха при заправке топлива. Воздушный патрубок соединен шлангом с воздушной трубкой на заливной горловине и крепится хомутами.

На топливном баке с помощью винтов закреплены датчик указателя уровня бензина, бензозаборная трубка и трубка рециркуляции бензина. Места сопряжения датчика, и бензозаборной трубки с баком уплотнены резиновой прокладкой.

Во время эксплуатации необходимо периодически снимать бак с автомобиля и промывать. Для снятия бака нужно опустить хомуты крепления резиновых шлангов к бензозаборной трубке, трубке рециркуляции, воздушному патрубку и заливной горловине и отсоединить шланги от трубок. В багажнике с левой стороны под ковриком отвернуть три винта и снять люк, затем отсоединить от датчика провода. Отвернуть три болта крепления топливного бака и опустить бак вниз.

Рис. 8. Детали системы питания:

1 – пробка топливного бака; 2 – наливная трубка; 3 – шланг вентиляции бака; 4, 8 – хомуты; 5 – шланг наливной трубки; 6 – топливный бак; 7 – соединительный шланг; 9 – трубка рециркуляции; 10 – болт крепления бака; 11 – топливный насос; 12 – уплотнительная прокладка; 13 – проставка; 14 – уплотнительно-регулировочная прокладка; 15 – шланг трубки рециркуляции; 16 – топливосборник; 17 – карбюратор; 18 – шланг к вакуум-корректору; 19 – простака; 20 – прокладка; 21 -шланг подачи топлива; 22 – фильтр; 23 – трубка подачи топлива; 24 – датчик уровня бензина; 25 – уплотнительная втулка

Ремонт топливного бака производится в случае механического повреждения и загрязнений. Бак при ремонте нужно промыть в 5%-ном растворе каустической соды с последующей трехкратной промывкой горячей водой.

Удаление продуктов коррозии производится травлением в 10%-ном растворе соляной кислоты. После травления необходимо нейтрализовать 20%-ным раствором соды и промыть горячей водой.

Герметичность бака проверяется в ванне с водой, воздухом при давлении 0,02 МПа (0,2 кгс/см2) в течение 3 мин. Трещины и другие повреждения бака наиболее просто и безопасно заделывать с помощью эпоксидных смол. Сборку и установку топливного бака на автомобиль произвести в обратной последовательности.

Топливопроводы. Топливная магистраль состоит из двух стальных трубок и пяти резиновых шлангов. Шланги на трубках крепятся при помощи хомутов. При эксплуатации следует периодически осматривать топливопроводы и подтягивать хомуты.

Бензиновый, насос диафрагменного типа установлен на корпусе привода распределителя с левой стороны двигателя и имеет следующие основные параметры:

— максимальное давление бензина 0,022…0,030 МПа (0.22…0.30 кгс/см2);

— разрежение всасывания 2…2,5 м.вод. ст.;

— производительность 60 л/ч при частоте: вращения коленчатого вала двигателя 2000 мин“1.

Привод насоса осуществляется эксцентриком кулачка-болта крепления шестерни привода датчика-распределителя зажигания через штангу, скользящую в отверстии корпуса. Между, корпусом и насосом установлена теплоизоляционная проставка. Между насосом, проставкой и корпусом установлены уплотнительно-регулировочные прокладки. Корпус бензинового насоса состоит из верхней и нижней частей, которые соединены между собой. Между верхней и нижней частями установлена эластичная диафрагма, собранная на вертикальном штоке, нижний конец которого выходит в нижнюю часть корпуса.

Рис. 9. Бензиновый насос:

1 — впускной клапан; 2 — пробка седла впускного клапана; 3 — фильтр; 4 — крышка; 5 — нагнетательный клапан; 6 — пробка седла нагнетательного клапана; 7, 24 — наружная и внутренняя дистанционные прокладки; 8 — проставка; 9 — штанга; 10 — кулачок привода; 11 — корпус привода; 12 — уплотнительно-регулировочные прокладки; 13 — уплотнитель-ная прокладка; 14 — рычаг заполнителя; 15 — ось рычага и балансира; 16 — эксцентрик; 17 — балансир; 18 — нижний корпус; 19 — шток; 20 — пружина рычага; 21 — рычаг; 22 — чашечка нижняя диафрагмы; 23 — диафрагма; 25 — чашечка верхняя диафрагмы; 26 — верхний корпус;

А — величина утопания рычага до йачала рабочего хода; Б — величина выступания штанги

Диафрагма состоит из двойных эластичных листов, между которыми установлены дистанционные прокладки. С торцов диафрагма сжата двумя стальными чашечками, стягиваемыми гайкой.

В верхней части корпуса насоса установлены два неразборных пластинчатых клапана: впускной и нагнетательный, которые при работе насоса пропускают поток бензина лишь в одном направлении. Нижняя часть корпуса насоса снабжена фланцем, которым он крепится к корпусу привода датчика-распределителя при помощи двух шпилек. В нижней части корпуса насоса установлен рычажный механизм для механического и ручного привода. Заполнение бензопроводов и карбюратора при неработающем двигателе производится многократным нажатием на рычаг, который при этом, проворачиваясь вместе с эксцентриком, отжимает балансир вниз.

Следует помнить, что ручная подкачка невозможна, если штанга находится на вершине эксцентрика. В этом случае коленчатый вал следует провернуть на один оборот.

При заполнении карбюратора до нормального уровня подача бензина насосом прекратится, так как запорный клапан карбюратора будет закрыт его поплавком. При этом диафрагма насоса останется в нижнем положении, и рычаг, будет совершать вместе со штангой холостые движения.

Разборка, проверка и сборка бензинового насоса. Для разборки необходимо:

— снять подводящий и отводящий бензопроводы от штуцеров бензинового насоса;

— отвернуть две гайки, крепящие корпус насоса, снять бензиновый насос, проставку, штангу привода насоса и прокладки. Проверить целостность проставки и отсутствие значительного зазора штанги привода в корпусе;

— отвернуть винты крепления верхнего корпуса бензинового насоса к нижнему корпусу и снять верхний корпус.

Предварительно пометить взаимное положение корпусов;

— отвернуть болт крепления крышки, снять прокладку болта, крышку, прокладку с сеткой фильтра. Промыть крышку и сетку. Проверить, нет ли разрывов сетки;

— проверить состояние впускного и выпускного (нагнетательного) клапанов в верхнем корпусе насоса. При обнаружении дефектов заменить верхнюю часть корпуса вместе с клапанами в сборе;

— нажать на верхнюю чашечку диафрагмы насоса и, повертывая ее на 90°, вывести из паза балансира шток диафрагмы, снять диафрагму в сборе с штоком и центральную пружину диафрагмы. Проверить диафрагму 23 (нет ли порывов, трещин или других ее повреждений) и герметичность соединения диафрагмы с штоком. При необходимости подтянуть гайку на валике диафрагмы. При обнаружении дефектов заменить диафрагму. Диафрагма состоит из трех слоев прорезиненной ткани, двух верхних, работающих в контакте с бензином и одной, работающей в контакте с маслом. Проверить центральную пружину диафрагмы: длина в свободном состоянии 46,5…47,5 мм, под нагрузкой 32…33,5 Н (3,2…3,35 кгс) – длина 24 мм.

Дальнейшую разборку бензинового насоса производить в случае течи масла через эксцентрик, ось или неисправной работы ручного привода;

— пользуясь оправкой, выпрессовать ось рычага и балансира из нижнего корпуса, снять балансир, рычаг привода, регулировочные шайбы и возвратную пружину рычага. Ось должна плотно сидеть в корпусе, не иметь заметного износа. При необходимости заменить детали. Пружина рычага привода должна иметь в свободном состоянии длину 27,5…28,5 мм;

— зачистить места расклепки эксцентрика, осторожно отгибая рычаг, снять его и пружину рычага с эксцентрика;

— вынуть эксцентрик из нижнего корпуса;

— осмотреть детали; при обнаружении дефектов негодные детали заменить.

Перед сборкой насоса все прокладки и уплотнители заменить на новые. Перед установкой новых прокладок смазать их тонким слоем масла.

Собрать бензиновый насос в последовательности, обратной разборке, обратив особое внимание на чйстоту деталей и предохранив внутренние полости от попадания пыли и грязи. При затяжке винтов крепления верхнего и нижнего корпусов бензинового насоса оттянуть диафрагму вниз до отказа для получения наибольшего хода диафрагмы.

После сборки проверить работу привода балансира и рычага ручного привода. Их движение должно быть без рывков и заеданий. Рычаг ручного привода должен возвращаться в исходное положение под действием пружины 20 при отводе его на максимальную величину.

Герметичность клапана проверяется при давлении 0,03 МПа (0,3 кгс/см2). При выдержке 10 мин утечка бензина допускается не более 10 см3.

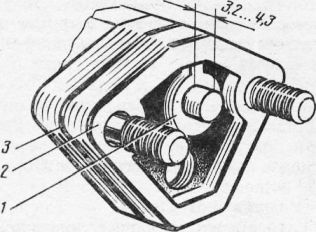

Рис. 10. Выступание штанги привода бензинового насоса:

1 — штанга; 2 — прокладка; 3 — уплотнительно-регулиро-вочные прокладки; 3,2—4,3 — расстояние от пяты рычага бензинового насоса в положении начала полезного хода до привалочной плоскости корпуса бензинового насоса

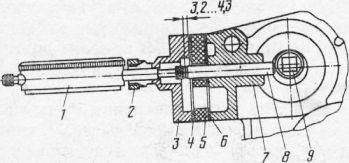

Рис. 11. Приспособление для замера выступания штанги привода бензинового насоса:

1 — индикатор; 2 — цанговая гайка; 3 — фланец; 4 — уплотнительная прокладка; 5 — простайка; 6 — уплотнительно-регулировочные прокладки; 7 — корпус привода; 8 — штанга; 9 — приводной кулачок

Установить штангу в корпусе так, чтобы плоский конец штанги был направлен к эксцентрику привода. Затем установить проставку с прокладками на шпильку корпуса и, закрепив их, повернуть коленчатый вал двигателя до максимального выступления штанги. При этом штангу следует прижимать к кулачку привода насоса. Штанга должна выступать над проставкой с прокладкой на 3,2…4,3 мм. Величина выступания штанги регулируется набором прокладок. Регулировку и замер выступания торца штанги удобно производить, пользуясь приспособлением.

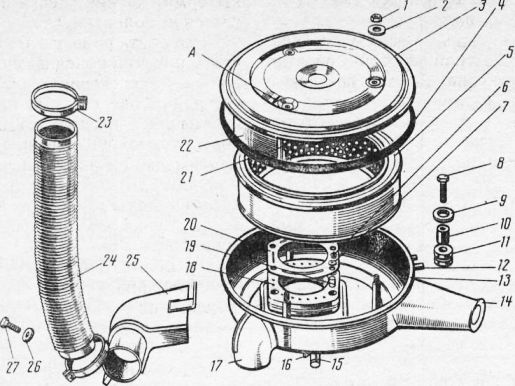

Воздушный фильтр, примененный на двигателе автомобиля, снабжен сменным сухим фильтрующим элементом, через который проходит весь воздух, поступающий в карбюратор двигателя. Фильтр прикреплен к верхней части карбюратора через резиновую прокладку при помощи прижимной накладки и трех шпилек с самоконтрящимися гайками и к крышке головки цилиндров кронштейном через резиновую втулку.

Воздушный фильтр состоит из стального штампованного корпуса с основанием и двумя патрубками, через которые в фильтр поступает воздух, бумажного фильтрующего элемента и крышки.

К основанию корпуса прикреплены три стойки, к которым тремя гайками крепится крышка, к ее нижней части приварена регулирующая перегородка и приклеены две прокладки: резиновая уплотняющая стык между крышкой и корпусом воздушного фильтра, и прокладка регулирующей перегородки, уплотняющая перекрываемое перегородкой отверстие.

Корпус фильтра и его крышка покрашены эмалью. На наружной поверхности крышки имеется стрелка “А”, которая служит для установки сезонной регулировки фильтра. Летом при температуре окружающей среды +10 “С и выше, когда в двигатель должен подаваться свежий, неподогретый воздух, крышка фильтра устанавливается так, чтобы регулирующая перегородка перекрыла отверстие патрубка.

Зимой при температуре +5 “С и ниже крышка фильтра расположена так, чтобы регулирующая перегородка перекрыла отверстие патрубка. При этом в фильтр будет поступать теплый воздух из патрубка воздухозаборника теплого воздуха, расположенного над выпускным коллектором.

Фильтрующий элемент воздушного фильтра имеет цилиндрическую форму и состоит из фильтра, изготовленного из специальной пористой бумаги, обладающей низким сопротивлением впуска и высокой фильтрующей способностью;

внутренней и наружной оболочек, изготовленных из жестяной перфорированной ленты с отверстиями, верхнего и нижнего эластичных ободьев. Эластичные ободья изготовлены из синтетических материалов и при установке элемента в фильтр обеспечивают надежное уплотнение торцов.

Рис. 12. Воздушный фильтр и заборник теплого воздуха:

1,6- гайки; 2, 9,26 – шайбы; 3 – крышка; 4 – прокладка; 5, – фильтрующий элемент; 7 – стопорная шайба; 8, 27 – болты; 10,19 – втулки; 11 – амортизационная втулка; 12 — прижимная планка; 13 – корпус; 14 — патрубок приема воздуха; 15 — трубка отсоса картерных газов в фильтр; 6 — трубка отсоса картерных газов в карбюратор; 17 — заборник теплого воздуха; 18 – резиновая прокладка воздушного фильтра; 20 — накладка крепления корпуса фильтра к карбюратору; 21 – регулирующая перегородка; 22 – прокладка перегородки; 23 — хомут; 24 — шланг подвода теплого воздуха; 25 – заборник теплого воздуха;

А — стрелка, указывающая установку крышки при эксплуатации зимой и летом

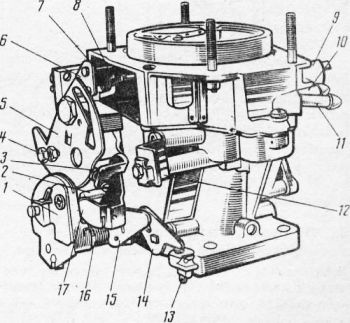

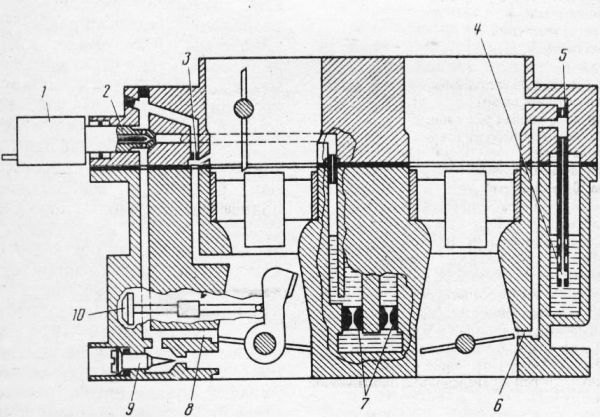

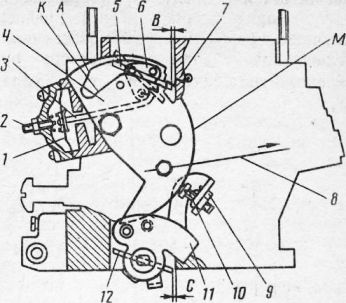

Рис. 13. Вид на карбюратор со стороны привода дроссельных заслонок:

1 – сектор с кронштейном управления дроссельными заслонками; 2 — штифт рычага блокировки второй камеры; 3 – регулировочный винт приоткрытая дроссельной заслонки первой камеры; 4 – винт крепления тяги привода воздушной заслонки; 5 – рычаг управления воздушной заслонкой; 6 — рычаг воздушной заслонки; 7 — возвратная пружина воздушной заслонки; 8 — шток диафрагмы пускового устройства; 9 — электромагнитный запорный клапан; 10 — патрубок подачи топлива; И — патрубок слива части топлива в топливный бак; 12 — кронштейн крепления оболочки тяги привода воздушной заслонки; 13 — регулировочный винт второй камеры; 14 — рычаг дроссельной заслонки второй камеры; 15 — рычаг привода дроссельной заслонки вторрй камеры; 16 — возвратная пружина дроссельной заслонки первой камеры; 17 — рычаг управления дроссельными заслонками

При эксплуатации автомобиля необходимо следить за герметичностью уплотняемых соединений и правильностью установки. В нормальных условиях фильтрующий элемент следует менять после пробега первых 5000 км, а затем через каждые 15 000 км, уменьшая срок замены при езде по пыльным дорогам через 5000…7000 км пробега.

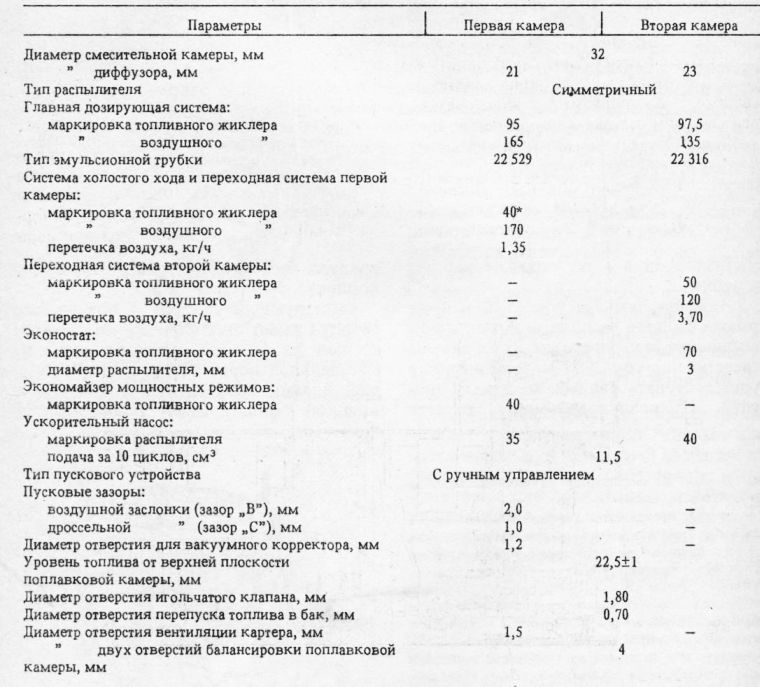

Таблица 6. Основные тарировочные данные карбюратора ДААЗ 21081

Карбюратор ДААЗ 21081 эмульсионного типа, двухкамерный, с последовательным открытием дроссельных заслонок. Карбюратор имеет сбалансированную поплавковую камеру, систему отсоса картерных газов за дроссельную заслонку, подогрев зоны дроссельной заслонки первой камеры, блокировку второй камеры.

В карбюраторе имеются две главные дозирующие системы первой и второй камер, система холостого хода первой камеры с переходной системой, переходная система второй камеры, экономайзер мощностных режимов, эконостат, диафрагменный ускорительный насос, пусковое устройство. На принудительном холостом ходу включается экономайзер принудительного холостого хода.

Главная дозирующая система. Топливо через фильтр и игольчатый клапан подается в поплавковую камеру. Из поплавковой камеры топливо поступает через главные топливные жиклеры в эмульсионные колодцы и смешивается с воздухом, выходящим из отверстий эмульсионных трубок, которые изготовлены заодно с главными воздушными жиклерами. Через распылители топливовоздушная эмульсия попадает в малые и большие диффузоры карбюратора.

Дроссельные заслонки соединены между собой таким образом, что вторая камера начинает открываться, когда первая уже открыта на 2/3 величины.

Рис. 14. Схема главных дозирующих систем:

1 — главные воздушные жиклеры с эмульсионными трубками; 2 — распылители первой и второй камер; 3 — балансировочное отверстие; 4 — топливный фильтр; 5 — патрубок с жиклером для слива части топлива в топливный бак; 6 — игольчатый клапан; 7 – поплавок; 8, 10 – дроссельные заслонки второй и первой камер; 9 – главные топливные жиклеры

Система холостого хода забирает топливо из эмульсионного колодца после главного топливного жиклера. Топливо подводится к жиклеру с электромагнитным запорным клапаном, на выходе из жиклера смешивается с воздухом, поступающим из проточного канала и из расширяющейся части диффузора (для обеспечения нормальной работы карбюратора при переходе на режим холостого хода). Эмульсия выходит под дроссельную заслонку через отверстие, регулируемое винтом качества (состава) смеси; винтом 10 регулируется количество смеси.

Рис. 15. Схема системы холостого хода и переходных систем:

1 – электромагнитный запорный клапан; 2 — топливный жиклер холосюго хода; 3 — воздушный жиклер холостого хода; 4 – топливный жиклер переходной системы второй камеры; 5 — воздушный жиклер переходной системы второй камеры; 6 – выходное отверстие переходной системы второй камеры; 7 – главные топливные жиклеры; 8 – канал переходной системы первой камеры; 9 — регулировочный винт качества (состава) смеси; 10 — регулировочный винт количества смеси

Рис. 16. Схема эконостата и экономайзера мощност-ных режимов:

1 — воздушная.заслонка; 2 — главные воздушные жиклеры; 3 — впрыскивающая труба эконостата; 4, 8 — дроссельные заслонки второй и первой камер; 5,7 — главные топливные жиклеры второй и первой камер; 6 — топливный жиклер эконостата с трубкой; 9 — канал подвода разрежения; 10 — диафрагма экономайзера; 11 – шариковый клапан; 12 — топливный жиклер эконостата; 13 — топливный канал

Рис. 17. Схема ускорительного насоса:

1 – распылители; 2 — шариковый клапан подачи топлива; 3 — диафрагма насоса; 4 — толкатель; 5 — рычаг привода; 6 — кулачок привода насоса; 7, 9 — дроссельные заслонки первой и второй камер; 8 — обратный шариковый клапан

Переходные системы.

При открытии дроссельных заслонок карбюратора до включения «главных дозирующих систем топливовоздушная эмульсия поступает:

— в первую камеру через жиклер холостого хода и вертикальный канал 8 переходной системы, находящийся на уровне дроссельной заслонки в закрытом положении;

— во вторую камеру через выходное отверстие, находящееся чуть выше дроссельной заслонки в закрытом положении. Топливо поступает из жиклера – через трубку, смешивается с воздухом из жиклера, поступающим через проточный канал.

Эконостат работает при полной нагрузке двигателя на скоростных режимах, близких к максимальным, при полностью открытых дроссельных заслонках. Топливо из поплавковой камеры через жиклер 6 поступает в топливную трубку и высасывается через впрыскивающую трубку во вторую смесительную камеру, обогащая горючую смесь.

Ускорительный насос с механическим приводом, с диафрагмой, срабатывающий от рычага и кулачка, закрепленного на оси дроссельной заслонки первой камеры. При закрытой дроссельной заслонке пружина отводит диафрагму назад, и это приводит к заполнению топливом полости насоса через шариковый обратный клапан. При открытии дроссельной заслонки кулачок

действует на рычаг, а диафрагма нагнетает топливо через шариковый клапан и распылители в смесительные камеры карбюратора, обогащая горючую смесь. Подача ускорительного насоса не регулируется и зависит только от профиля куЛачка.

Пусковое устройство. Рычаг управления воздушной заслонкой имеет три профиля. Его наружная кромка “М” воздействует на рычаг управления дроссельными заслонками через регулировочный винт и обеспечивает запуск холодного двигателя и необходимое далее повышение частоты вращения коленчатого вала двигателя. Внутренние профили “К” и “А” воздействуют на рычаг 6 воздушной заслонки и допускают ее открытие при промежуточных положениях рычага на определенную величину.

При повороте рычага управления воздушной заслонкой против часовой стрелки расширяющийся паз освобождает штиф рычага 6 воздушной заслонки, и за счет возвратной пружины заслонка будет удерживаться полностью закрытой. Одновременно рычаг кромкой “М” приоткрывает дроссельную заслонку первой камеры. Ось воздушной заслонки 5 смещена, поэтому воздушная заслонка после запуска двигателя может приоткрываться потоком воздуха, растягивая пружину, что приводит к обеднению смеси. Разрежение из задроссельного пространства воздействует на диафрагму и штоком приоткрывает воздушную заслонку. Регулировочный винт позволяет регулировать величину приоткры-вания воздушной заслонки. Максимальная величина приоткрывания воздушной заслонки при запуске и прогреве двигателя зависит от помежуточных положений рычага управления воздушной заслонки или от ширины паза этого рычага.

Экономайзер принудительного холостого хода отключает систему холостого хода на принудительном холостом ходу (во время торможения автомобиля двигателем, при движении под уклон, при переключении передач), исключая выброс окиси углерода в атмосферу.

Рис. 18. Пусковое устройство карбюратора:

1 — диафрагма; 2 — регулировочный винт; 3 — шток диафрагмы; 4 — рычаг управления воздушной заслонкой; 5 — воздушная заслонка; 6 — рычаг воздушной заслонки; 7 — возвратная пружина воздушной заслонки; 8 — тяга рукоятки привода воздушной заслонки; 9 — стопор регулировочного винта; 10 — регулировочный винт приоткрывания дроссельной заслонки первой камеры; 11 — рычаг управления дроссельными заслонками; 12 — дроссельная заслонка первой камеры;

К — нижний профиль паза рычага ограничения максимального приоткрывания воздушной заслонки; А — верхний профиль паза рычага, обеспечивающий механическое открытие воздушной заслонки; М — кромка рычага для обеспечения пускового зазора дроссельной заслонки первой камеры

На режиме принудительного холостого хода при частоте вращения коленчатого вала более 1700 мин-1 и при замкнутом на “массу” концевом выключателе S1 карбюратора (педаль отпущена) запорный электромагнитный клапан выключается, подача топлива прерывается.

При снижении частоты вращения коленчатого вала на принудительном холостом ходу до 1900…1400 мин“1 блок управления включает электромагнитный запорный клапан (хотя концевой выключатель включен на массу). При этом начинается подача топлива через жиклер холостого хода, и двигатель постепенно выходит на режим холостого хода.

Блокировка второй камеры. Дроссельная заслонка второй камеры может открываться только при открытой воздушной заслонке рычагом блокировки второй камеры, установленным шарнирно на рычаге. При открывании дроссельных заслонок рычаг блокировки воздействует через рычаг привода дроссельной заслонки второй камеры на рычаг дроссельной заслонки второй камеры.

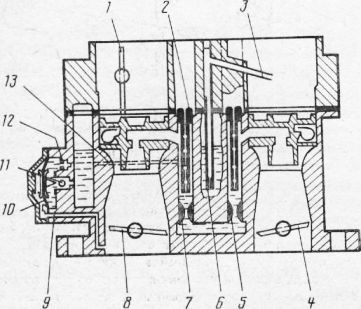

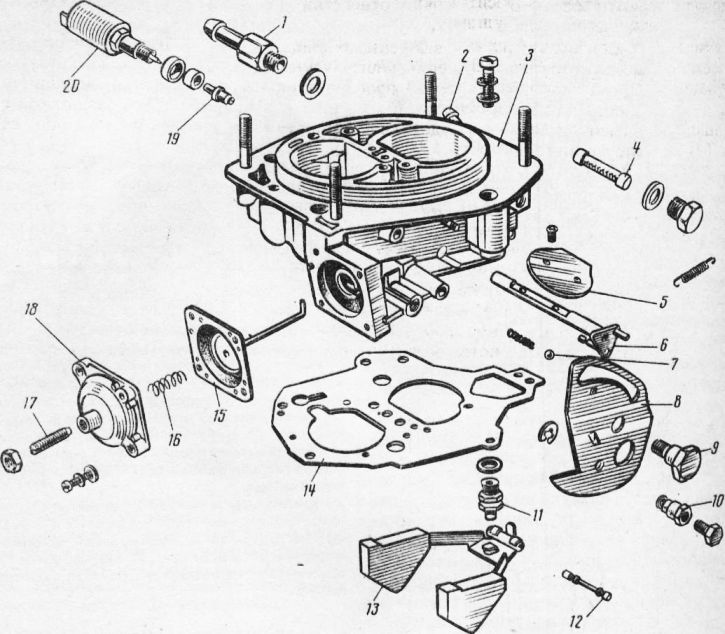

Рис. 15. Детали крышки карбюратора:

1 – патрубок подачи топлива; 2 – патрубок слива топлива; 3 – крышка карбюратора; 4 – топливный фильтр; 5 – воздушная заслонка; 6 – ось воздушной заслонки; 7 — шарик фиксации рычага управления воздушной заслонки; 8 – рычаг управления воздушной заслонкой; 9 – ось рычага; 10 – втулка крепления тяги привода воздушной заслонки; 11 – игольчатый клапан; 12 — ось поплавка; 13 — поплавок; 14 — прокладка; 15 — диафрагма пускового устройства; 16 — пружина; 17 — регулировочный винт; 18 — крышка пускового устройства; 19 — топливный жиклер холостого хода; 20 — электромагнитный клапан

При закрывании воздушной заслонки ее рычаг наружной кромки воздействует на штифт рычага блокировки второй камеры и разобщает его с рычагом. При этом дроссельная заслонка второй камеры блокируется.

Разборка карбюратора. Вывернуть винт и снять блок смесительной камеры карбюратора. Вывернуть винты крепления крышки карбюратора и осторожно снять ее, чтобы не повредить прокладку, поплавок, трубки эконостата и переходной системы второй камеры.

Разборка крышки карбюратора. Оправкой осторожно вытолкнуть ось поплавка из стоек и, не повреждая язычков поплавка, снять его, снять прокладку крышки, вывернуть седло игольчатого клапана, отвернуть патрубок подачи топлива и вынуть топливный фильтр. Вывернуть корпус топливного жиклера холостого хода с электромагнитным запорным клапаном и вынуть жиклер.

Вывернуть ось, вынуть шарик с пружиной, снять рычаг управления воздушной заслонкой, отсоединить пружину рычага управления воздушной заслонкой. При необходимости вывернуть винты крепления воздушной заслонки, вынуть заслонку и ось.

Разобрать диафрагменное устройство, снять крышку в сборе с регулировочным винтом. Вынуть пружину и диафрагму с штоком.

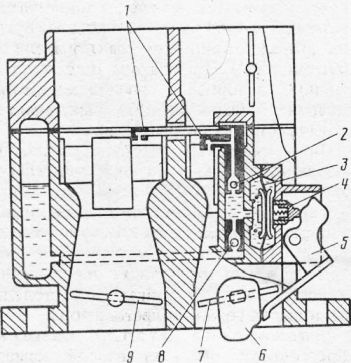

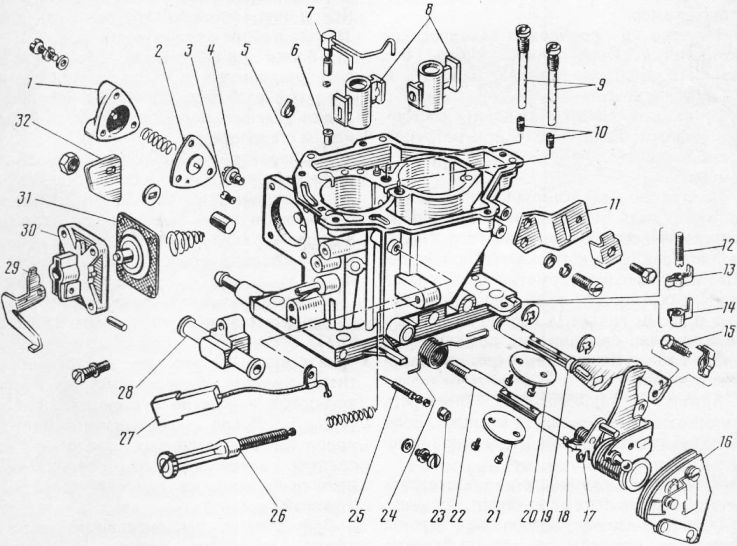

Разборка корпуса карбюратора. Снять крышку ускорительного насоса с рычагом и диафрагмой.

Вынуть распылители ускорительного насоса и распылители первой и второй камер. Распылители ускорительного насоса вынимать нужно только за их корпус.

Отвернуть гайку оси дроссельной заслонки первой камеры, снять кулачок привода ускорительного насоса и шайбу.

Вывернуть винт крепления, снять электрический привод с регулировочного винта количества смеси холостого хода и вывернуть винт.

Вынуть штопором пластмассовую заглушку и вывернуть регулировочный винт качества (состава) смеси холостого хода.

Снять крышку экономайзера мощ-ностных режимов, диафрагму Д пружину и вывернуть топливный жиклер экономайзера мощностных режимов.

Рис. 16. Детали корпуса карбюратора:

1 — крчшка экономайзера мощностных режимов; 2 — диафрагма экономайзера; 3 — топливный жиклер экономайзера; 4 — клапан экономайзера; 5 — корпус карбюратора; 6 — обратный клапан; 7 — рыспылители ускорительного насоса с клапаном подачи топлива; 8 — распылители; 9 — главные воздушные жиклеры с эмульсионными трубками; 10 — главные топливные жиклеры; 11 — кронштейн крепления оболочки тяги привода воздушной заслонки; 12 — регулировочный винт второй камеры; 13 — стопор регулировочного винта; 14 — колпачок стопора; 15 — регулировочный винт приоткрывания дроссельной заслонки первой камеры; 16 — сектор управления дроссельными заслонками; 17 — рычаг блокировки второй камеры; 18 — пружина рычага блокировки; 19 — ось дроссельной заслонки второй камеры; 20, 21 — дроссельные заслонки второй и первой камер; 22 — ось дроссельной заслонки первой камеры с рычагами привода; 23 — заглушка регулировочного винта; 24 — возвратная пружина рычага привода дроссельной заслонки второй камеры; 25 — регулировочный винт качества (состава) смеси холостого хода; 26 — регулировочный винт количества смеси холостого хода; 27 — электрический провод конечного выключателя экономайзера принудительного холостого хода; 28 — блок подогрева карбюратора; 29 — рычаг привода ускорительного насоса; 30 — крышка; 31 — диафрагма ускорительного насоса; 32 — кулачок привода ускорительного насоса

Вывернуть главные воздушные жиклеры с эмульсионными трубками и главные топливные жиклеры главных дозирующих систем.

При необходимости вывернуть винты крепления дроссельной заслонки первой камеры, снять заслонку и вынуть ось в сборе с рычагами привода. Снять стопорную шайбу и вывернуть винты крепления дроссельной заслонки 20 второй камеры, снять заслонку и вынуть ось заслонки. Вынуть подшипники осей дроссельных заслонок первой и второй камер.

Очистка и проверка технического состояния деталей карбюратора. Все детали промыть в топливе, очистить и продуть воздухом.

Топливный фильтр. Проверить состояние фильтра. Если фильтр или патрубок подвода топлива поврежден, их следует заменить.

Поплавковый механизм. Поплавок не должен иметь повреждений. На уплотняющей поверхности игольчатого клапана и его седла не допускается повреждений, нарушающих герметичность клапана. Клапан должен свободно перемещаться в своем гнезде, а шарик не должен зависать. Вес поплавка не должен быть более 6,23 г. Неисправные детали заменить новыми.

Крышка карбюратора. Осмотреть уплотняющие поверхности крышки. Если имеются повреждения, крышку заменить.

Пусковое устройство. Осмотреть детали, поврежденные заменить новыми.

Жиклеры и эмульсионные трубки. Очистить жиклеры и эмульсионные трубки от грязи и смолистых соединений. Нельзя прочищать жиклеры металлическим инструментом или проволокой, а также протирать жиклеры и другие детали карбюратора ватой, тканью или ветошью, так как ворсинки могут засорить топливно-эмульсионный тракт. При сильном засорении можно очистить жиклеры иглой из мягкого дерева, смоченного ацетоном.

Корпус карбюратора. При необходимости каналы и эмульсионные трубки очистить специальными развертками. Осмотреть уплотняющие поверхности корпуса. При их повреждениях или деформациях корпус заменить новым.

Ускорительный насос. Проверить легкость перемещения шарика в распылителе и движение подвижных элементов насоса (рычага, деталей диафрагмы). Заедания не допускаются. Диафрагма должна быть целой, без повреждений. Проверить состояние уплотняемых поверхностей и прокладок. Поврежденные детали насоса заменить новыми.

Экономайзер мощностных режимов. Проверить полную длину толкателя диафрагмы, включая головку толкателя. При длине менее 6,0 мм заменить диафрагму в сборе с толкателем.

Сборка карбюратора. Карбюратор следует собирать в последовательности, обратной разборке. При этом все прокладки заменить новыми, обратить внимание на следующее:

поплавок должен свободно вращаться на своей оси, не задевая стенок камеры;

игольчатый клапан должен свободно скользить в своем гнезде, без перекосов и заеданий; момент затяжки седла игольчатого клапана должен быть 14,7 Н-м (1,5 кгс-м).

Момент затяжки электромагнитного запорного клапана должен быть 3,68 Н-м (0,375 кгс-м). Чтобы при сборке не перепутать местами жиклеры, нужно обратить внимание на их маркировку и при установке жиклеров руководствоваться табл. 6. После завертывания винтов крепления дроссельных заслонок их следует зачеканить на специальном приспособлении, не допуская деформации осей заслонок.

При сборке ускорительного насоса нужно наживить винты крепления крышки, нажать на рычаг привода до упора, завернуть винты и опустить рычаг.

Регулировка и проверка карбюратора. Установка уровня топлива в поплавковой камере. Необходимый для нормальной работы карбюратора уровень топлива обеспечивается правильной установкой исправных элементов запорного устройства.

Расстояние между поплавком и прокладкой, прилегающей к крышке, должно составлять 4,5±1,0 мм. Этот зазор регулируется подгибанием язычка. При этом опорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана и не должна иметь вмятин и забоин. При регулировке крышку карбюратора необходимо держать горизонтально поплавком вверх.

Регулировка пускового устройства. При повороте рычага управления воздушной заслонкой 5 до отказа против часовой стрелки воздушная заслонка должна быть полностью закрыта под действием пружины. Если заслонка не закрыта, устранить причину заедания.

При полностью закрытой воздушной заслонке нужно нажать вручную на шток пускового устройства до упора. При этом воздушная заслонка должна открываться на 2±0,2 мм (пусковой зазор “В”). При необходимости отрегулировать зазор винтом.

Дроссельная заслонка первой камеры при полностью закрытой воздушной заслонке должна быть приоткрытой на 1,1 мм (пусковой зазор “С”). Этот зазор регулируется винтом.

Регулировка холостого хода двигателя. Элементы регулировки холостого хода включают регулировочный винт качества (состава) смеси и регулировочный винт количества смеси. Регулировочный винт 5 закрыт заглушкой 3. Для доступа к винту необходимо вынуть заглушку штопором.

Регулировку холостого хода необходимо выполнять на прогретом двигателе (температура охлаждающей жидкости 90…95 °С) с отрегулированными зазорами в механизме газораспределения, с правильно установленным моментом зажигания и при полностью открытой воздушной заслонке.

Регулировочным винтом количества смеси установить по тахометру частоту вращения коленчатого вала двигателя в пределах 700…950 мин-1. Регулировочным винтом качества (состава) смеси довести содержание окиси углерода (СО)* в отработавших газах в пределах 0,5…1,2 % при данном положении винта. Винтом восстановить частоту вращения коленчатого вала 700…950 мин-1. При необходимости регулировочным винтом восстановить содержание СО в пределах 0,5…1,2 %.

Рис. 17. Винты регулировки системы холостого хода:

1 — штуцер отсоса картерных газов в смесительную камеру карбюратора; 2 — штуцер к вакуум-корректору датчика-распределителя; 3 — заглушка регулировочного винта; 4 — уплотнительное кольцо; 5 — регулировочный винт качества (состава) смеси; 6 — регулировочный винт количества смеси

По окончании регулировки резко нажать на педаль привода дроссельных заслонок и отпустить ее. Двигатель должен без перебоев увеличить частоту вращения коленчатого вала, а при уменьшении ее – не заглохнуть. В случае остановки двигателя винтом 6 увеличить частоту вращения коленчатого вала в пределах 700…950 мин-1. Установить в отверстие для регулировочного винта качества смеси пластмассовую заглушку.

Проверка работы механизма блокировки второй камеры. Повернуть рычаг управления воздушной заслонкой против часовой стрелки до полного закрытия заслонки. Затем повернуть ось за рычаг привода до полного открытия заслонки первой камеры. При этом дроссельная заслонка второй камеры должна оставаться в закрытом положении.

Рис. 18. Установка уровня топлива в поплавковой камере:

1 — поплавок; 2 — язычок; 3 — игольчатый клапан; 4 — прокладка; 5 — крышка карбюратора

Повернуть рычаг управления воздушной заслонкой по часовой стрелке, а рычаг управления дроссельными заслонками до полного открытия заслонок. Если дроссельная заслонка второй камеры при этом не откроется, устранить неисправность. Причиной может быть заедание рычага блокировки второй камеры или отсоединение пружины рычага блокировки.

Впускной коллектор отлит из алюминиевого сплава с общим входом и раздельными патрубками на каждый цилиндр, к головке цилиндров крепится с левой стороны шпильками через прокладку. В впускном коллекторе горючая смесь подогревается для лучшего испарения топлива, для более полного перемешивания его с воздухом и для более равномерного распределения по цилиндрам.

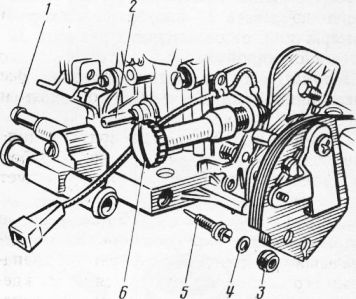

Рис. 19. Детали привода карбюратора и их крепление:

1 — пружина; 2 — уплотнительная втулка; 3 — оболочка тяги воздушной заслонки; 4 — фиксатор; 5 — кронштейн; 6 -гайка; 7 — тяга воздушной заслонки; 8 — ручка; 9 — фиксатор тяги дроссельной заслонки; 10 — компенсационная пружина; И – корпус; 12 — педаль; 13 – опора; 14 — упор; 15 — тяга дроссельной заслонки в сборе; 16 – кронштейн; 17 – шкив; 18 -стопорное кольцо

Выпускной коллектор – чугунный, крепится к головке блока с левой стороны на шпильках, уплотнение прилегающих фланцев головки цилиндра и выпускного коллектора обеспечивается асбостальной армированной прокладкой, общей под впускной и выпускной коллекторы.

Приводы управления карбюратором механические, управление осуществляется из салона. Дроссельная заслонка приводится в действие ножной педалью, а воздушная – ручкой на панели приборов.

Дроссельная заслонка карбюратора имеет механический тросовый привод, который состоит из педали, тяги, изготовленной совместно с направляющей оболочкой, и соединителя тяги с педалью с встроенным компенсационным устройством.

Педаль акселератора при помощи пластмассовых опор крепится к щиту передка двумя гайками. Тяга управления акселератором крепится к педали следующим образом. На верхний конец педали надевается пластмассовый корпус соединителя, внутри которого располагается компенсационная пружина, поджимающая соединитель к педали и одновременно предназначенная для компенсации излишних усилий в случае их применения к педали. Оболочка тяги акселератора одним концом упирается в резиновый упор на стенке щита передка, другим – в кронштейн, установленный на двигателе, и крепится на нем регулировочными гайками.

На секторе карбюратора тяга крепится в специально изготовленном отверстии и фиксируется на нем наконечником тяги. Удерживание дроссельной заслонки в закрытом положении и возврат опущенной педали в исходное положение осуществляются возвратной пружиной.

Воздушная заслонка карбюратора имеет механический привод, который состоит из ручки,кронштейна, тяги и оболочки. Привод заслонки осуществляется ручкой, расположенной на панели приборов, которая связана с тягой резьбовым соединением. От попадания пыли и влаги тяга привода защищена оболочкой. Один конец оболочки с наконечником при помощи пластмассового фиксатора крепится к кронштейну, другой крепится в упоре на карбюраторе специальной пластиной и болтом. Положение оболочки при креплении на карбюраторе показано на рис. 21.

Уход за приводами заслонок карбюратора заключается в проверке их крепления, четкости и надежности в работе. В случае заедания приводов разобрать их, тщательно промыть оболочки и тяги в бензине и смазать графитной смазкой.

Рис. 20. Установка педали акселератора:

1 — наконечник; 2 — упор; 3 — корпус; 4 — компенсационная пружина; 5 — наконечник тяги; 6 — фиксатор тяги; 7 — педаль акселератора; 8 — опора педали; а — выступы для фиксации опор

Поврежденные тяги и оболочки заменить новыми.

Снятие и установка привода дроссельной заслонки. Отвернуть гайки крепления резьбовой части акселератора и снять тягу с упора кронштейна, затем снять оттяжную пружину и вынуть наконечник тяги из сектора управления дроссельной заслонкой. Потянуть тягу со стороны резьбовой части до полного сжатия компенсационной пружины и вынуть из пластмассового корпуса стержень педали. Отпустить тягу (освободив пружину от сжатия) и вынуть запорный фиксатор с наконечника тяги, вынуть тягу со стороны моторного отсека. Отвернуть гайки крепления педали к щитку передка и снять педаль с опорами крепления.

Установка привода акселератора производится в обратной последовательности. При этом пластмассовые опоры крепления педали необходимо развернуть на 180° относительно друг друга и установить их так, чтобы выступы “а” зафиксировались на пазах.

Регулировку привода дроссельными заслонками производить гайками крепления тяги на упоре кронштейна. При полностью нажатой педали управления дроссельными заслонками дроссельная заслонка первой камеры должна быть полностью открыта и сектор управления заслонками не должен иметь дополнительного хода. При отпущенной педали дроссельная заслонка должна быть полностью закрыта. Если этого нет, отрегулировать положение педали и дроссельной заслонки регулировочными гайками на резьбовой части оболочки тяги. После регулировки затянуть гайки и проверить легкость и четкость работы привода. Привод должен работать без заеданий, а рабочий ход тяги акселератора по верхнему концу должен быть 35 мм.

Рис. 21. Подсоединение приводов карбюратора:

1 — оболочка тяги привода воздушной заслонки; 2 — прижимная пластина; 3 — тяга привода воздушной заслонки; 4,9 — болты; 5 — фиксатор; 6,7 — кронштейн и гайка; 8 — ручка; 9 — оболочка; 10 — наконечник; 11,17 — уплотнитель; 12 – упор; 13 — корпус; 14 — педаль; 15 — опора, 16 — гайка; 18 — тяга

Снятие и установка привода воздушг ной заслонки. Отсоединить от карбюратора тягу и оболочку, для чего отпустить соответствующие болты. Потянуть за ручку тягу и полностью вынуть ее из оболочки. Отвернуть декоративную гайку крепления кронштейна и, утопив кронштейн в панели приборов, вынуть из-под панели кронштейн в сборе с оболочкой. Снять фиксатор оболочки и отсоединить оболочку от кронштейна.

Установка привода воздушной заслонки производится в обратной последовательности.

Регулировку привода воздушной заслонки производят в следующем порядке:

— отпустить болты крепления оболочки и тяги на карбюраторе и установить ручку привода на панели приборов в крайнее от себя положение;

— не перемещая тяги в оболочке, закрепить оболочку на карбюраторе болтом, полностью открыть воздушную заслонку и в таком положении закрепить болтом тягу.

При правильной регулировке привода должны обеспечиваться полное открывание и закрывание воздушной заслонки ручкой на панели приборов. При этом вытянутая ручка тяги должна удерживаться в любом промежуточном положении воздушной заслонки и тяги. Полный ход ручки тяги воздушной заслонки должен быть 34 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система охлаждения двигателя ЗАЗ-1102, проверка и ремонт"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы