Строй-Техника.ру

Строительные машины и оборудование, справочник

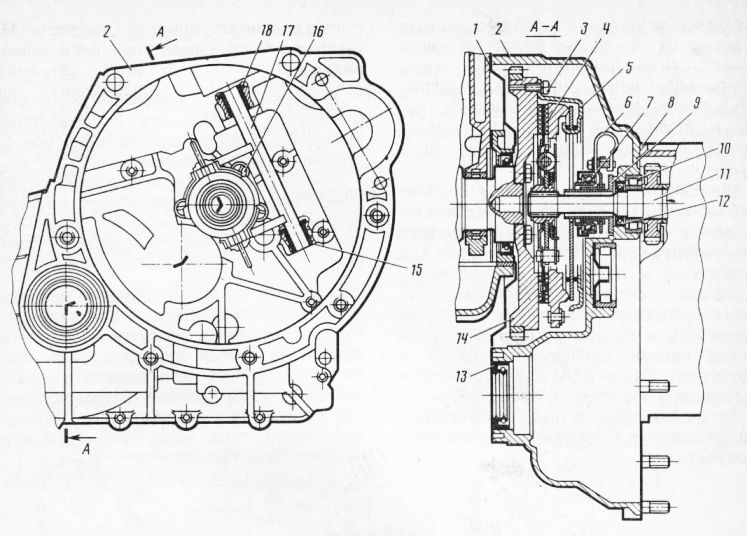

Сцепление – сухое, однодисковое, с упругим ведомым диском, снабженным гасителем крутильных колебаний, с диафрагменной нажимной пружиной. Привод управления сцеплением от педали к вилке – механический с помощью троса.

Сцепление состоит из двух основных частей, нажимного диска 5 с нажимной пружиной в сборе и ведомого диска. Механизм сцепления смонтирован в литом картере из магниевого сплава.

Картер имеет оребрения и замкнутую форму. Центрирование картера сцепления относительно блока цилиндров двигателя осуществляется двумя установочными втулками диаметром 16 мм, запрессованными в блок цилиндров. Между картером сцепления и блоком цилиндров устанавливается защитный кожух. К блоку цилиндров картер сцепления с защитным кожухом крепится тремя болтами и одной шпилькой Ml2. Момент затяжки болтов и гайки 50…62 Н-м (5,0…6,2 кгс-м).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

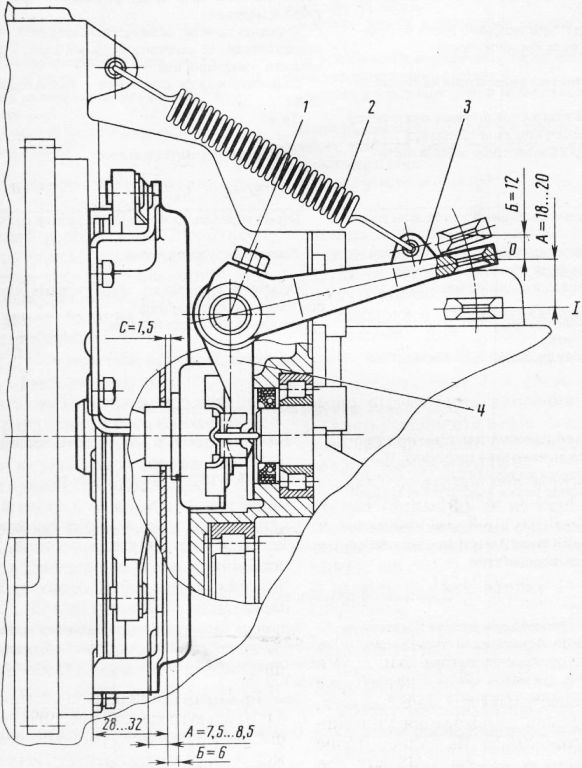

Наружный ход рычага включения сцепления при зазоре 1,5 мм между выжимным подшипником и пружиной.

В картере на полиамидных втулках устанавливается ось с вилкой выключения сцепления. На оси болтом закрепляется рычаг выключения сцеПления. На вилке с помощью двух пружинных звеньев закреплен подшипник выключения сцепления, скользящий на направляющей втулке. Полость картера сцепления уплотнена манжетой ведущего вала коробки.

В левой верхней части картера сцепления выполнен прилив с карманом для установки и крепления стартера. Стартер закреплен двумя шпильками М10 и центрируется проточкой, выполненной в картере. В левой верхней части выполнено отверстие диаметром 15 мм для диагностического датчика ВМТ.

Картер сцепления является одновременно и частью картера коробки передач с главной передачей и дифференциалом, с картером коробки сцентрирован двумя штифтами диаметром 12 мм. При сборке прокладка между картерами не ставится, а места разъемов смазываются уплотни-тельной пастой УН-25. На заднем торце картера завернуты шпильки М8 для соединения картеров сцепления и коробки с помощью гаек, предохраняемых от отворачивания стопорными шайбами.

Момент затяжки гаек 18…25 Н-м (1,8…2,5 кгс-м).

Работа сцепления. При опущенной педали сцепления вилка сцепления под действием пружины занимает положение “О”. В этом положении между лепестками диафрагменной пружины и внутренней обоймой подшипника выключения сцепления сохраняется зазор около 1,5 мм, определяющий величину свободного хода наружного конца вилки выключения сцепления, равную 3 мм, а ведомый диск действием диафрагменной нажимной пружины зажат между маховиком и нажимным диском и вращается вместе с ними.

При нажатии педали сцепления усилие с помощью троса переместит рычаг выключения сцепления в положение. Поворачиваясь вместе с осью, вилка подаст подшипник выключения сцепления к нажимному диску. После того как внутренняя обойма подшипника упрется в лепестки диафрагменной пружины, она одновременно с передачей осевого усилия начнет вращаться с такой же частотой вращения, как и коленчатый вал двигателя.

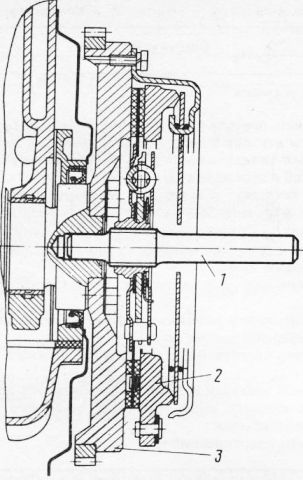

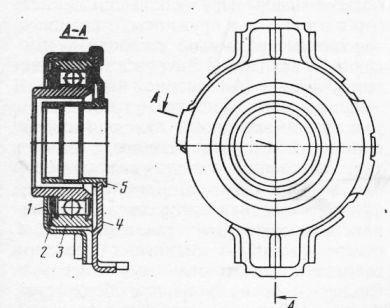

Рис. 1. Сцепление:

1 — защитный кожух; 2 — картер сцепления; 3 — болт; 4 — ведомый диск сцепления; 5 — нажимной диск сцепления; 6 соединительное звено; 7 — подшипник выключения сцепления; S — картер коробки передач; 9 — направляющая втулка с фланцем; 10 роликовый подшипник ведущего вала коробки передач; И – ведущий вал коробки передач; 12 — манжета ведущего вала; 13 — манжета дифференциала; 14 – маховик; 15, 1S — втулки вилки выключения сцепления; 16 — винт; 17— вилка выключения сцепления

При дальнейшем ходе вилки диафраг-менная пружина начнет прогибаться, и ее наружная часть, прижимающая нажимной диск к маховику, переместится в сторону коробки передач, снимет с ведомого диска усилие и тем самым прекратит передачу вращения от двигателя к коробке передач. Прогибаясь, диафраг-менная пружина опирается на круглые в сечении опорные кольца. Когда усилие с педали сцепления снято, вилка выключения отходит в положение “О”. Нажимной диск под действием диафрагменной пружины приближается к фрикционным накладкам ведомого диска и после соприкосновения с ними постепенно выпрямляет пружинные пластины диска, плавно включая сцепление.

Исправная работа сцепления характеризуется полным выключением, чтобы оно не “вело”, и отсутствием пробуксовки при включенном сцеплении.

Рис. 2. Установка сцепления:

1 – стопорный болт; 2 – возвратная пружина вилки выключения сцепления; 3 – рычаг оси вилки выключения сцепления; 4 — вилка выключения сцепления;

А — ход выключения; Б — ход износа; С — свободный ход выжимного подшипника

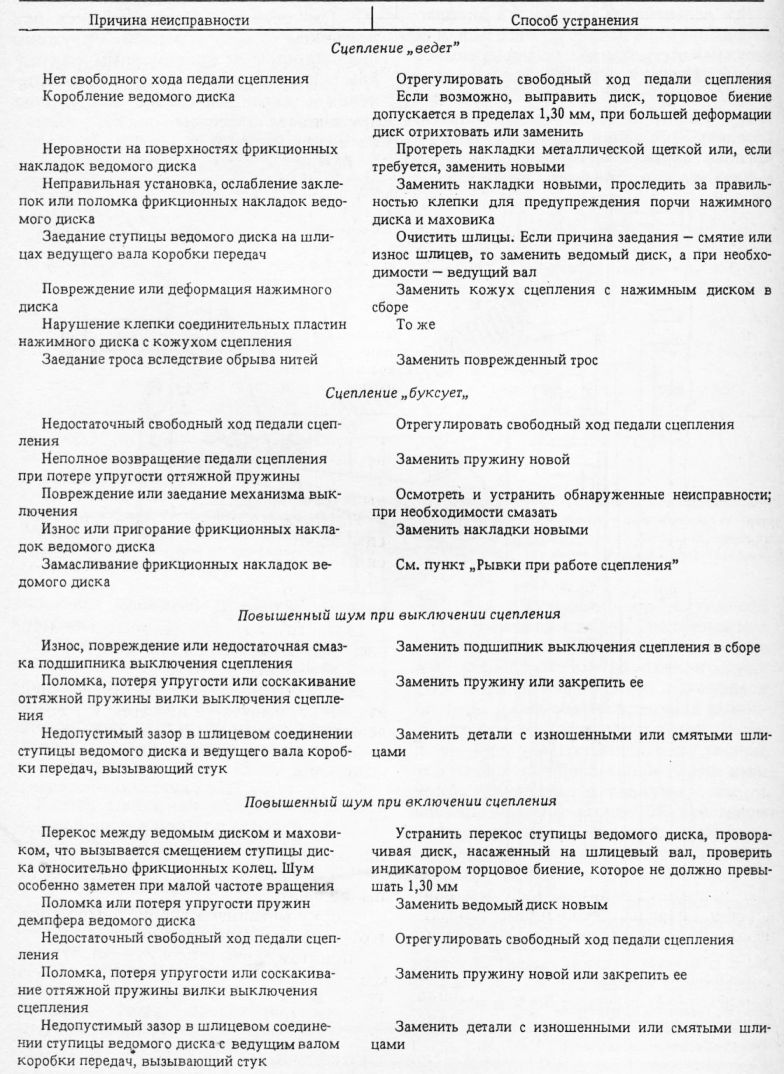

Таблица 7. Возможные неисправности сцепления, их причины и способы устранения

В процессе эксплуатации могут возникнуть неисправности сцепления.

Разборка и сборка механизма выжима сцепления, проверка технического состояния.

Снятие и установка сцепления. Для снятия сцепления необходимо снять силовой агрегат с автомобиля, отсоединить коробку передач от двигателя, отвернуть болты крепления сцепления и снять его. При этом нельзя поднимать этот узел за упорный фланец нажимной пружины. После снятия тщательно очистить его от пыли и протереть.

Устанавливать сцепление необходимо в обратной последовательности. При этом шлицы на ведущем валу коробки передач необходимо смазать небольшим количеством (1…2 г) смазки Литол-24.

Расположить ведомый диск выступающей частью ступицы, в сторону маховика. Отцентрировать ведомый диск оправкой, имитирующей шлицевый конец ведущего вала коробки передач, и установить нажимной диск. Закрепить нажимной диск болтами с усилием затяжки 23…36 Н-м (2,3…3,6 кгс-м) и вынуть оправку.

Разборка и сборка механизма выжима сцепления.

Для разборки необходимо снять оттяжную пружину;

— отвернуть болт и снять рычаг оси вилки выключения сцепления;

— снять соединительные звенья и выжимной подшипник с направляющей втулки;

— ввести отвертку под буртик верхней втулки, вынуть ее из картера сцепления, вывести конец оси вилки выключения с нижней втулки, повернуть и вынуть ее;

— вынуть нижнюю втулку из картера сцепления;

— отвернуть три винта и снять направляющую втулку с фланцем.

После разборки детали, очистить от пыли и протереть.

Сборку механизма следует выполнять в обратной последовательности.

При этом винты МнеобходимЬ затянуть моментом 14…18 Н-м (1,4.-1,8 кгс-м) и после застопорить кернением, а болт вилки затянуть моментом 85…95 Н-м (8,5…9,5 кгс-м). Вместо керне-ния стопорение винтов и болта можно выполнить герметиком Унигром-6 (УГ-6) по ТУ-6-01-2-624-82, смазав им перед заворачиванием их резьбовую часть.

Рис. 3. Центрирование ведомого диска сцепления при помощи оправки:

1 — оправка; 2 — сцепление в сборе; 3 — маховик

Проверка механизма выжима сцепления. Проверить диаметры отверстий под втулки в картере сцепления. наружный и внутренний диаметры втулок и диаметр оси вилки выключения сцепления; данные замеров сравнить с допустимыми изно-сами.

Если зазор между отверстием в картере и втулками более 0,25 мм и между втулками и осью вилки выключения сцепления более 0,50 мм, необходимо определить наиболее изношенную деталь и заменить ее или, если необходимо, и сопряженную с ней.

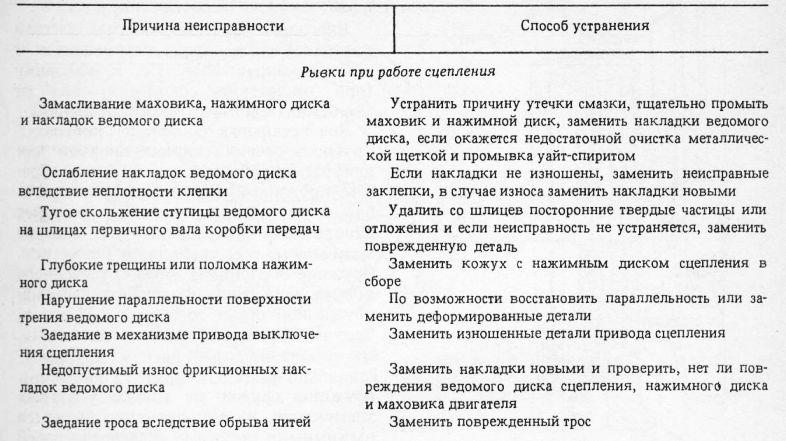

Нажимной диск с нажимной пружиной размещен в стальном штампованном кожухе. Кожух крепится к маховику шестью болтами, предохраняемыми от отворачивания стопорными шайбами. Относительно маховика кожух сцепления центрируется тремя штифтами, расположенными между болтами через 120°. Нажимной диск соединен с кожухом стальными пластинами, работающими на растяжение и изгиб.

Благодаря упругим свойствам пластин нажимной диск может перемещаться в осевом направлении, т.е. к маховику (при включении сцепления) или от маховика (при выключении сцепления).

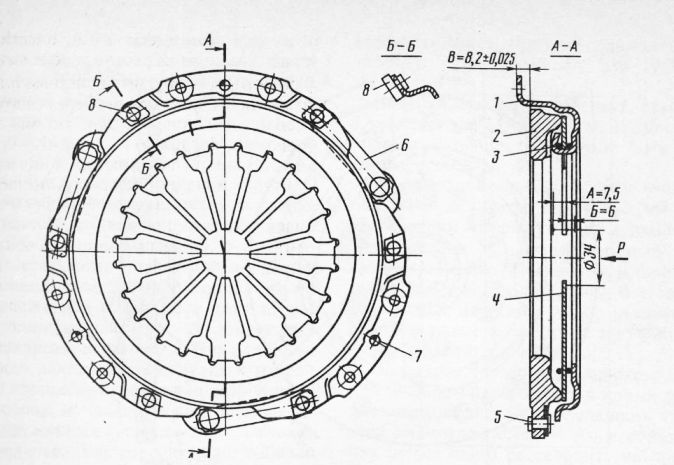

Два стальных опорных кольца круглого сечения служат опорами для диафрагменной пружины. Таким образом, пружина имеет возможность пригибаться относительно колец, которые неподвижно закреплены на кожухе загибанием его двенадцати лепестков. Пружине придана форма усеченного конуса. Она отштампована из листовой пружинной стали толщиной 2,34 мм и, будучи собранной с кожухом сцепления, прижимает ведомый диск к маховику. Радиально расположенные лепестков пружины служат не только упругими элементами, но одновременно являются выжимными рычагами. Благодаря своей форме и установке между опорными кольцами диафрагменная пружина при отсутствии внешнего воздействия нагружает нажимной диск, сжимая ведомый усилием 2850 Н(285 кгс) между ним и маховиком. Нажимной диск в сборе с нажимной пружиной балансируется, базируясь на три отверстия; допустимый дисбаланс не более 0,2 Н-см (20 г-см).

Повышенный дисбаланс устраняется установкой грузиков в отверстия на кожухе сцепления. При необходимости для облегчения грузиков в них сверлятся отверстия диаметром не более 3 мм.

Проверка нажимного диска сцепления. Нажимной диск в сборе ремонту не подлежит.

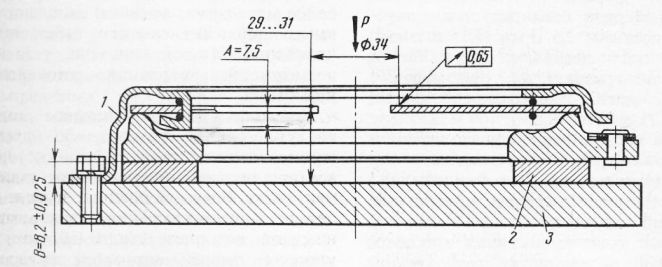

Сначала необходимо проверить нажимную пружину. Проверку производить на основании, которое имитирует маховик двигателя и имеет металлическое промежуточное кольцо толщиной В = 8,2± 0,025 мм, заменяющее ведомый диск. Закрепить кожух сцепления, выполнить четыре хода выключения, прикладывая нагрузку не более 1020 Н (102 кгс) на упорный фланец нажимной пружины. Ходу выключения 7,5 мм должно соответствовать перемещение нажимного диска не менее 1,4 мм. Расстояние от основания до рабочей поверхности нажимной пружины должно быть 29…31 мм. В процессе работы за счет износа трущихся поверхностей дисков сцепления этот размер увеличивается. Если размер достигает 38 мм или перемещение натяжного диска будет меньше 1,4 мм, кожух сцепления в сборе с нажимным диском необходимо заменить.

Проверить плоскость прилегания нажимного диска, неплоскостность допускается не более 0,05 мм. При обнаружении задиров, забоин, кольцевых рисок, а также коробления нажимной диск в сборе необходимо заменить.

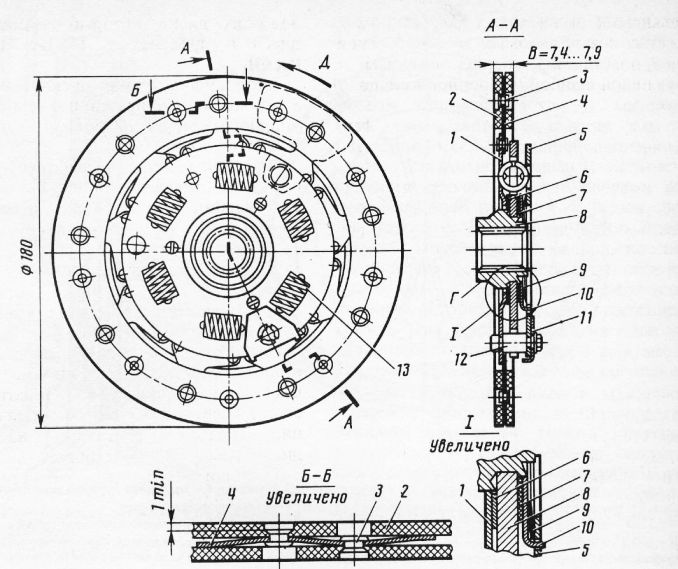

Ведомый диск, передающий крутящий момент от двигателя на ведущий вал коробки передач для повышения плавности включения, выполнен упругим.

Рис. 4. Нажимной диск сцепления:

1 – кожух сцепления; 2 — нажимной диск; 3 — кольца нажимной пружины; 4 — нажимная пружина сцепления; 5 — заклепка; 6 — соединительная пластина; 7 — контрольные отверстия; 8 — балансировочный грузик;

А = 7,5 мм — ход упорного фланца для полного выключения сцепления; Б = 6 мм — максимально допустимое перемещение упорного фланца при износе фрикционных накладок; В = 8,2 ± 0,025 мм — толщина кольца, применяемого для контроля механизма сцепления; Р — направление приложения усилия 1020 Н (102 кгс) при ходе выключения на диаметре 34 мм диаметре 34 мм

Рис. 5. Контроль сцепления:

1 — кожух сцепления с нажимным диском; 2 — кольцо толщиной В – 8,2 ± 0,025 мм; 3 — упорная плита; А = 7,5 мм — ход упорного фланца для полного выключения сцепления; Р — направление приложения усилия 1020 Н (102 кгс) на нажимную пружину на диаметре 34 мм

Ведомый диск балансируется, допустимый дисбаланс 1,5 Н-мм (0,15 кгс-мм). Повышенный дисбаланс устраняется установкой грузиков. При монтаже ведомый диск выступающей частью ступицы устанавливается к маховику. В осевом направлении при выключении сцепления ступица перемещается по щлицам ведущего вала коробки передач.

Для устранения передачи крутильных колебаний коленчатого вала на коробку передач и для уменьшения пиковых напряжений в элементах трансмиссии, возникающих при резком изменении скоростного режима, ведомый диск соединен со ступицей при помощи гасителя колебаний (демпфера). Этот узел состоит из упругой муфты с шестью пружинами и фрикционного элемента.

Пружины демпфера способствуют более мягкому включению сцепления, а также понижают чистоту собственных колебаний силовой передачи, устраняя возможность появления резонансных колебаний.

Упругий элемент демпфера имеет следующую конструкцию. Во фланце ступицы выполнено шесть окон, которые противоположно попарно имеют различную длину. Ведомый диск, пластина и ступица имеют по шесть прямоугольных окон, в которые входят пружины, упруго связывая между собой эти детали и обеспечивая необходимую жесткость упругого элемента. Фрикционный элемент демпфера является сухой муфтой и состоит из двух фрикционных колец, стального и на асбестовой основе, зажатых между ведомым диском, ступицей, пластиной, упорным кольцом, пружинной шайбой. Упорное кольцо имеет три уса, которые заходят в отверстия пластины. Гистерезис демпфера находится в пределах 3…14 Н-м (0,3…1,4 кгс-м). Поглощаемая энергия крутильных колебаний превращается в тепловую, рассеиваемую в окружающее пространство. К ведомому диску прикреплены стальными заклепками девять пружинных пластин с волнистой поверхностью. На пластины с двух сторон при помощи заклепок закреплены фрикционные накладки. Каждая фрикционная накладка приклепана к пластинам независимо. Заклепки вставляются со стороны накладок и расклепываются на пружинных пластинах. Головки заклепок утопают относительно рабочей поверхности накладок на 1,35…2,1 мм.

Рис. 6. Ведомый диск сцепления:

1 – ведомый диск; 2 – фрикционная накладка сцепления; 3 – заклепка; 4 – пружинная пластина фрикционной накладки; 5 – пластина демпфера; б – стальное фрикционное кольцо демпфера; 7 — кольцо демпфера на асбостальной основе; 8 – ступица ведомого диска; 9 – пружинная шайба демпфера; 10 – упорное кольцо; 11 – балансировочные грузики; 12 – упорный палец; 13 — пружина демпфера;

В противоположной фрикционной накладке напротив каждой заклепки имеются отверстия. При таком способе крепления фрикционные накладки могут несколько раздвигаться вследствие прогиба пружинных пластин. При включенном сцеплении пластины выпрямляются. При выключенном, когда ведомый диск не зажат усилием нажимной пружины, выгибаются снова. Это обеспечивает плавность включения сцепления.

Проверка ведомого диска. Проверить легкость перемещения ступицы диска по шлицам ведущего вала. При большом износе шлицев ступицы или вала (перекос ступицы на валу) изношенные детали заменить. Фрикционные накладки не должны быть замасленными, поломанными, сгоревшими или изношенными до головок заклепок. Размер между головкой заклепки и рабочей поверхностью должен быть не менее 0,2 мм. В случае выявления указанных дефектов накладки необходимо заменить.

Проверить состояние торцов и наружного диаметра пружин демпфера. По торцам и наружному диаметру пружины демпфера не должны иметь следов натиров и выработки глубиной более 0,2 мм.

Проверить момент трения в демпфере ведомого диска, который должен – находится в пределах 3…14 Н-м (0,3…1,4 кгс-м).

Поверхности трения диска, ступицы, колец, пружинной шайбы и упорного кольца должны быть чистыми и сухими.

При обнаружении выработки в окнах пластины демпфера более 0,2 мм или уменьшении момента трения в демпфере менее 3 Н-м (0,3 кгс-м) ведомый диск требует замены. При замене фрикционных накладок осторожно, не задев пружинные пластины диска, высверлить сверлом диаметром 3,6 мм заклепки и снять дефектные накладки.

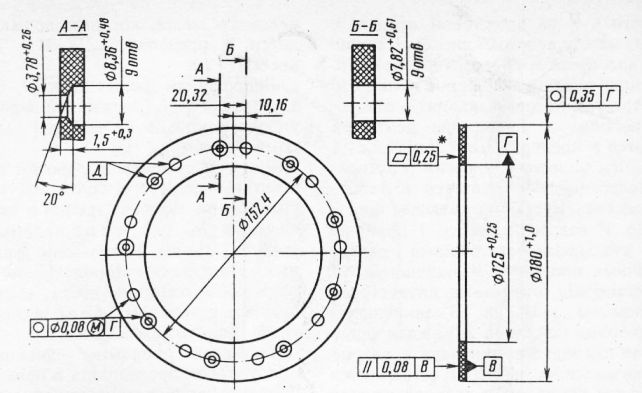

Пользуясь ведомым диском как кондуктором просверлить в новых фрикционных накладках восемнадцать отверстий диаметром 3,78+0.26 мм и деВять из них (через одно) рассверлить на проход диаметром 7,82+0.61 мм.

Оставшиеся девять отверстий рассверлить под головки заклепок сверлом диаметром 8,36+°>48 мм с углом заточки 140° так, чтобы толщина тела оставалась 1,5+0.3 мм.

Перед приклепкой фрикционных накладок необходимо внимательно осмотреть пружинные пластины ведомого диска и проверить, нет ли на них трещин и глубоких царапин. Если указанные дефекты отсутствуют, приклепать новые фрикционные накладки к диску.

Наложить фрикционную накладку на диск так, чтобы зенкованные отверстия были обращены наружу большим диаметром и отверстия в пружинных пластинах, обращенные выпуклой стороной к накладке, совпадали с отверстиями диаметром 3,78 мм во фрикционной накладке.

Приклепку накладок начинать с расклепки заклепок, находящихся в диаметрально расположенных отверстиях. Заклепки следует расклепывать при помощи оправки. Приклепав одну фрикционную накладку, также приклепать и вторую. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой. После приклепки обеих фрикционных накладок проверить: утопание головок заклепок ; толщину диска в сборе в свободном состоянии (толщина должна быть 7,4…7,9 мм). После приклепки фрикционных накладок проверить ведомый диск в сборе на биение рабочих поверхностей накладок относительно оси ступицы (на специальной оправке или на ведущем валу, которое должно быть не более 1,30 мм. При необходимости отрихтовать.

На этой же оправке произвести балансировку. Допустимый дисбаланс составляет 1,5 Н-мм (0,15 кгс-мм). Повышенный дисбаланс устранить установкой балансировочных грузиков с легкой стороны под упорные пальцы. В зависимости от величины дисбаланса ведомых дисков для их балансировки используются грузики с разной массой. Для изготовления балансировочных грузиков используют листовую сталь.

Рис. 7. Подшипник выключения сцепления:

1 — кожух; 2 — пружина; 3 — шариковый радиальный подшипник; 4 — фланец муфты; 5 — втулка муфты

Подшипник выключения сцепления – шариковый, специальный, самоцентрирующий, закрытого типа, смонтирован в кожухе. Кожух с пружиной, подшипником, втулкой и фланцем являются неразборным узлом. При сборке в подшипник закладывается 2,5…3 г смазки ВНИИНП-207 ГОСТ 19774-74.

Рис. 8. Фрикционная накладка:

Д — 9 пар равнорасположенных отверстий под нагрузкой 20 Н (2 кгс); толщина накладки 3,5±0Д мм

Проверка подшипника выключения сцепления. Радиальный и осевой зазор в подшипнике должен быть не более 0,05 мм. Проверить -зазор между муфтой подшипника и втулкой. Если зазор белее 0,20 мм, наиболее изьошенную или обе детали необходимо заменить.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструктивные особенности сцепления ЗАЗ-1102"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы