Строй-Техника.ру

Строительные машины и оборудование, справочник

Для армирования конструкций применяются различные стали.

Для изготовления сварных сеток, являющихся рабочей арматурой длинномерных настилов перекрытий, используется горячекатаная арматурная сталь периодического профиля марки Ст. 5. С 1957 г. завод начал получать низколегированную сталь более аффективной марки 25Г2С для рабочей арматуры. Верхние монтажные сетки арматуры изготовляются из холоднотянутой низко-углеродистой проволоки, монтажные петли — из горячекатаной стали марки Ст. 3 диаметром 10-12-14 мм.

Для армирования предварительно напряженных конструкций методом непрерывной навивки завод применяет высокопрочную проволоку диаметром 3 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для армирования предварительно напряженных конструкций стержневой арматурой используется низколегированная сталь периодического профиля марки 30ХГ2С.

По условиям технологического процесса производства предварительно напряженных конструкций методом электротермического нагрева для анкерных петель применяется полосовая сталь марки Ст. 5 (ГОСТ 380-50).

В целях экономии металла и уменьшения отходов металлургические предприятия поставляют по заказу стержневую сталь марки 30ХГ2С, 25Г2С и Ст. 5 мерной длины. Получение стержней мерной длины позволило отказаться от дополнительных операций в арматурном цехе.

По требованиям производства расход арматурной стали на заводе превышает 6000 г. в год. В настоящее время вступил в строй новый механизированный склад металла общей площадью 2000 м2 с заготовительным отделением. Склад оборудован мостовым краном. Поступающий в железнодорожных вагонах металл подается на склад, здесь арматуру разгружают и укладывают по сортам и маркам. Металл в бухтах хранится отдельно. Прутковую сталь укладывают в штабеля. Емкость склада обеспечивает хранение двухмесячного запаса металла.

Часть склада отведена под заготовительное отделение и приварку петель к стержням из прутковой стали 30ХГ2С для предварительно напряженного армирования. В арматурный цех сталь подается электрокарами с прицепом для длинных стержней и тележкой, двигающейся по монорельсу.

Арматурный цех завода расположен в торцовой части главного корпуса. Цех оснащен комплектом автоматического и полуавтоматического оборудования и необходимых приспособлений для изготовления сварных сеток п каркасов.

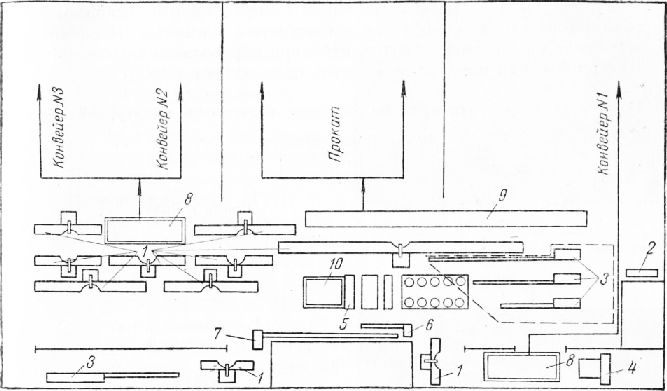

Расположение оборудования показано на рис. 1. Подготовка арматуры включает ряд операций: правку, резку и гнутье арматурных стержней. Для резки арматуры малых диаметров используют станки С-150, С-338 и станок-автомат конструкции Носенко.

Станок С-150 предназначен для резки арматурной стали диаметром до 40 мм. Он дает возможность разрезать отдельные стержни диаметром 22-40 мм или одновременно несколько более тонких стержней (5-22 мм).

Станок С-338 служит для правки и резки арматурной стали диаметром от 3 до 14 мм на стержни длййой от 188 до 376 мм и от 500 до 8000 мм. Правка и резка происходят автоматически.

Станок-автомат конструкции Носенко предназначен для правки и резки арматурной стали диаметром от 4 до 14 мм. Станок имеет две скорости. На первой скорости происходит правка и резка арматурной стали диаметром 10-14 мм; на второй скорости — диаметром от 4 до 8 мм.

Для резки и правки арматурной стали диаметром до 16 мм установлены правйльно-отрезные станки Д-5.

Гнутье арматурных стержней для придания им заданной формы производится на специальных гибочных станках. Для гнутья тяжелой арматуры диаметром до 40 мм применяется приводной станок С-146, а для гнутья арматуры малых диаметров — станок

НЗ-4 конструкции Замкова. На этом станке можно изгибать арматуру диаметром от 4 до 20 мм. Станки указанных марок отличаются высокими эксплуатационными свойствами.

Для использования отходов металла применяется стыковая сварочная машина типа МСМ 150-3. Машина рассчитана на автоматическую сварку в стык методом непрерывного оплавления изделий из малоуглеродистой стали сечением 490-750 мм2. При полуавтоматической сварке с применением предварительного подогрева изделий можно сваривать стержни сечением до 2500 мм2.

Арматурная сталь, выправленная и нарезанная на стержни необходимого размера, подается к сварочным машинам. Последовательность операций по предварительной обработке и заготовке арматурной стали показана на схеме, помещенной ниже.

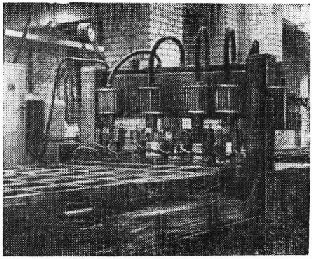

Для сварки стержней и каркасов диаметром от 4 до 25 мм установлена автоматическая шеститочечная машина МГМК-ЗХЮ0 (рис. 2), которая сваривает сетки из выправленных стержней необходимого размера. Машина может изготовлять каркасы с постоянным или переменным шагом, причем в пределах одного каркаса возможны два различных.шага. Машина может одновременно изготовлять две сетки общей шириной не более 700 мм. Количество продольных стержней в обеих сетках или в одной не должно превышать 6. Сварка пересечений стержней осуществляется при одностороннем подводе сварочного тока.

Машина автоматически подает поперечные стержни из бункера в зону сварки; фиксирует положение стержней при сварке и сваривает их; перемещает каркасы и продольные стержни и обеспечивает переход с одного шага между поперечными стержнями на другой.

Для изготовления пространственных каркасов и сеток используется подвесная точечная машина типа МТПГ-75 с гибким сварочным шлангом. Машина в основном предназначена для сборки из плоских сеток, предварительно сваренных на одноточечных пли многоточечных машинах, пространственных каркасов ригелей, колонн и балок. Производительность МТПГ-75 7500-8500 точек в смену. Машина снабжена кондуктором и рольганг-кондуктором. Медный жгут кабеля все время находится во> вращении при прохождении тока, поэтому при организации работ необходимо обращать внимание на то, чтобы клещи не вращались вокруг своей оси лишний раз. Несмотря на удовлетворительные технико-экономические показатели, машина МТПГ-75 оказалась малопригодной для массового производства тяжелых арматурных сеток и каркасов: проработав смену, сварщики сильно уста-пали.

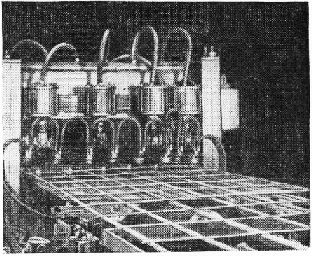

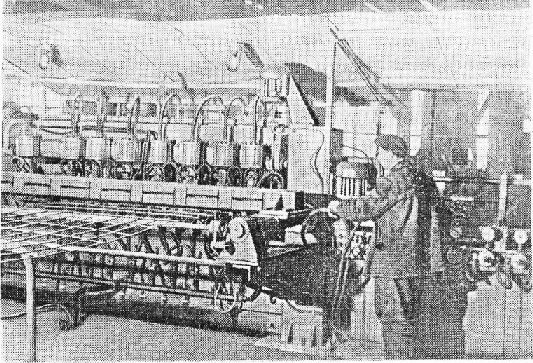

Взамен машины МТПГ-75 работники арматурного цеха предложили свою конструкцию сварочной машины ПТМС-5Х75 (рис. 3), изготовляющей тяжелые сетки для настилов. Машина проста и удобна в эксплуатации, малогабаритна и высокопроизводительна. По сравнению с машиной МТПГ-75 производительность ее в 3 раза выше.

За смену один сварщик изготовляет 60 сеток и более. Машина ПТМС-5Х75 работает на полуавтоматическом режиме, имеет пять трансформаторов по 75 ква. Машина сваривает сетку шириной до 1,2 м одновременно п 10 точках.

Завод имеет также высокопроизводительную полуавтоматическую машину по сварке арматурных сеток МТМС-7Х35.

На этой машине осуществляется электрическая контактная многоточечная сварка арматурных сеток шириной до 1400 мм из проволок диаметром от 3 до 6 мм. Сварка производится в местах пересечения продольных и поперечных протолок.

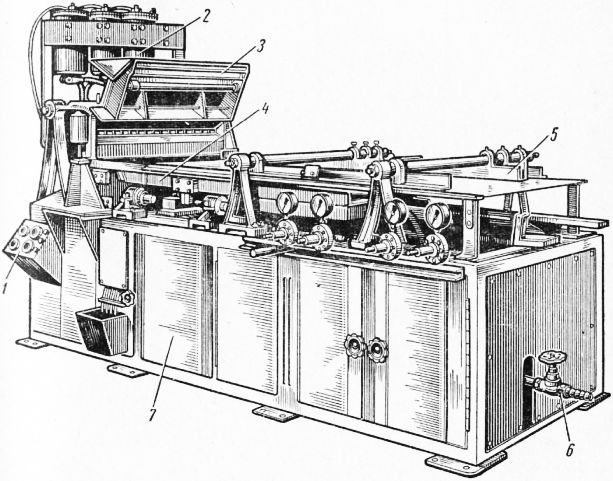

В арматурном цехе установлена новая высокопроизводительная универсальная автоматическая машина типа АТМС-14Х75 Ленинградского завода «Электрик» для непрерывной электрической контактной точечной сварки арматурных сеток. Машина ЛТМС-14Х Х75 сваривает одновременно 24 точки, отрезает сетку нужного размера, подает заготовку в машину, направляет сетку под гильотинные ножницы. Максимальная ширина свариваемой сетки 2700 мм (из проволоки диаметром от 3 до 10 мм). Шаг поперечных стержней может быть равным 100, 150, 200, 250 и 300 мм. Длина сетки любая.

Производительность машины типа АТМС-14Х75 1200 — 1500 пог. м в смену. Обслуживает ее один машинист.

Машина состоит из двух ножниц для поперечной и продольной резки сетки, правильного устройства, барабанов для намотки проволоки, редуктора для намотки проволоки на барабаны и правильно-отрезного станка для правки и резки стержней. На сварной раме машины установлена поперечная балка, в плоскости которой осуществляется точечная сварка. В машине имеется 28 сварочных пистолетов, расположенных в плоскости стола в один ряд с шагом 100 мм. Все сварочные пистолеты гибкими сварочными кабелями соединены с 14 сварочными трансформаторами мощностью 75 ква каждый, установленными в нижней части рамы. Цилиндры пистолетов подключены к гидравлической системе высокого давления. Для подачи поперечных прутков к месту сварки в машине имеется бункер с электромагнитным устройством.

Гильотинные ножницы модели Н-201 для резки арматурных сеток являются составной частью машины и работают в общей линии. Ножницы имеют компактную станину из листовой стали, состоящую из двух щек. Привод ножниц осуществляется от электродвигателя через клиноременную и ушестеренные передачи.

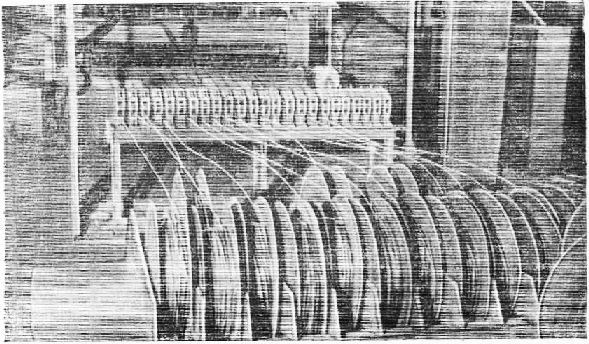

Машина АТМС-14Х75 в первый период работала по схеме завода «Электрик», используя барабаны с предварительной перемоткой бухт. Работники завода создали конструкцию вертушек, не требующих предварительной перемотки бухт. Новая конструкция вертушек и их расположение в автоматической линии обеспечивают подачу продольных стержней непосредственно с бухт, без перемотки на барабаны. Внедрение вертушек новой конструкции увеличило производительность машины с 3 до 4 м/мин, что высвободило один станок для правки и чистки.

Для удаления жировой смазки и очистки высокопрочной проволоки сконструирована специальная установка (рис. 6). Бухта высокопрочной проволоки перематывается на барабан. При помощи зажимов происходит грубая предварительная ее очистка; после этого барабан с высокопрочной проволокой помещают в ванну с раствором едкой щелочи и устанавливают на упоры с коническими гнездами, после чего окончательно перематывают проволоку, пропуская ее через 3- 5 зажимов.

На 1 м3 воды заливают 30-40 л калиево-литиево-го электролита, содержащего 38-40%-ный раствор едкого калия и 1,6%-ный раствор едкого лития. Перемотка производится при температуре раствора в ванне 80-95 °С. Если высокопрочная проволока имеет незначительную масляную пленку, перемотка может производиться один раз, т.е. непосредственно с вертушки проволока идет в ванну, а оттуда через зажимы перематывается на барабан. Средняя производительность установки в смену составляет 0,65 т проволоки. Стоимость перемотки за 1 г. составила 6 р. 15 к.

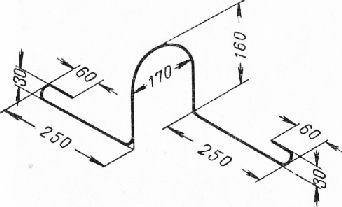

На заводе применяется новый тин потайной монтажной петли, которая является рациональной и экономичной. Потайные петли прочно заделываются в бетон.

На каждом изделии завод экономит 0,15 кг металла, что позволяет снизить расход металла на 280 т в год.

Оснащение цеха новым оборудованием, внедрение высокопроизводительных контактно-сварочных агрегатов, модернизация существующих машин и широкое использование эффективных арматурных сталей и предварительно напряженного армирования позволили существенно повысить производительность оборудования и снизить трудоемкость и стоимость арматурных работ.

—

При производстве сборных железобетонных изделий подготовка арматуры в арматурных цехах — это один из основных производственных процессов.

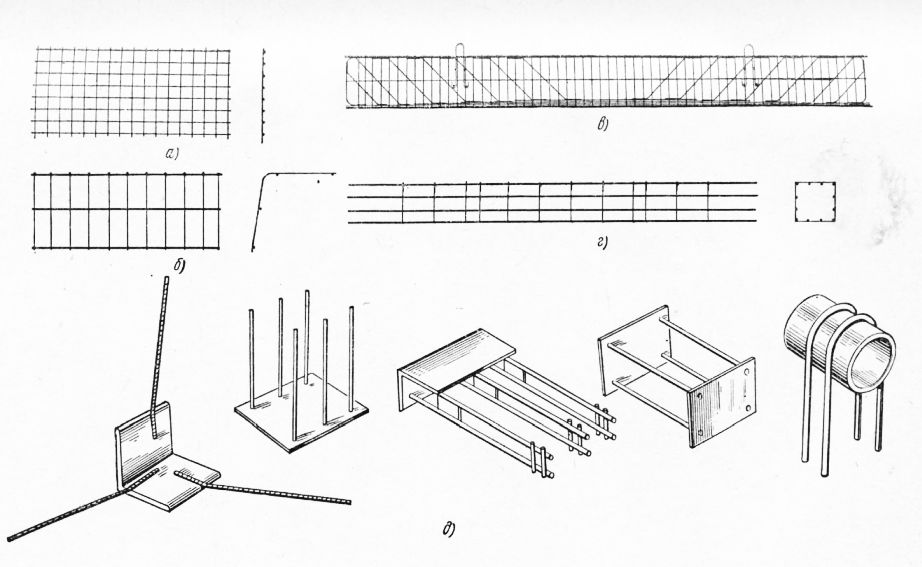

Основные элементы арматуры для железобетонных изделий показаны на рис. 1.

Применяется также арматура в виде отдельных проволок или стержней, прядей, пучков проволок, хомутов, петель и т. д.

При подготовке арматуры выполняются следующие операции: упрочнение стали (если требуется), правка, чистка, резка, изготовление каркасов, сеток и других видов арматурных изделий, гибка, изготовление закладных деталей и т. д.

Упрочнение выполняют для повышения механических свойств сталей (предела текучести при упрочнении вытяжкой и пределов текучести и прочности при термическом упрочнении), что позволяет уменьшить расход арматуры при изготовлении железобетонных изделий на 30—35%.

На заводах сборного железобетона наиболее широко распространено упрочнение вытяжкой. Оно заключается в том, что на специальных установках арматурные стержни удлиняют на величину от 3,5 до 5,5% их первоначальной длины (для стали 25ГС предельное удлинение составляет 3,5%, для стали 35ГС — 4,5%, для стали Ст.5—5,5%). При этом сталь подвергается пластическим деформациям, в ней происходят структурные изменения, которые не исчезают после снятия натяжения; предел текучести стали повышается. Следовательно, при расчете железобетонных конструкций допускаемые напряжения в стали могут быть повышены и уменьшено ее количество.

Рис. 1. Основные виды арматурных изделий и закладных деталей:

а — плоские сетки, б — гнутые сетки, в — плоские каркасы, г — пространственные каркасы, д — закладные детали

Применяют на заводах железобетонных изделий и термическое упрочнение, но значительно реже.

При термическом упрочнении арматурные стержни нагревают электрическим током до 900—1000 °С, после чего быстро охлаждают в воде. Происходит закалка и упрочнение стали. Затем для снятия внутренних напряжений в стали и придания ей требуемой пластичности производят отпуск: охлажденные стержни снова нагревают электрическим током до 300—400 °С и затем охлаждают на воздухе. Как термическое упрочнение, так и упрочнение вытяжкой целесообразно выполнять на заводах — изготовителях арматурной стали.

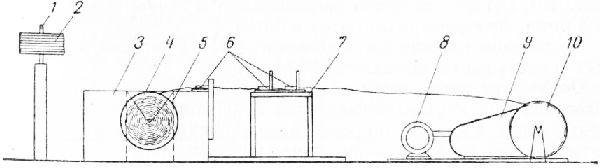

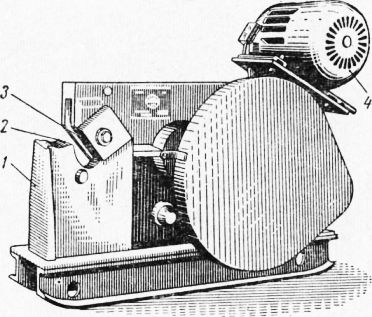

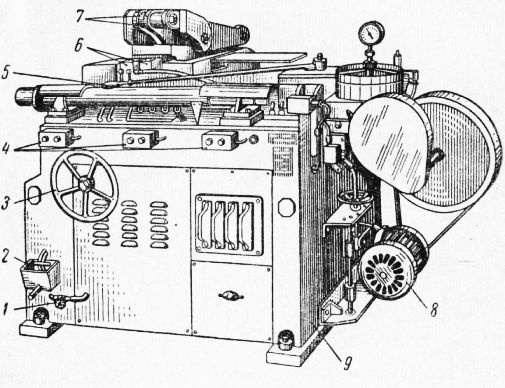

Рис. 2. Станок СМ-759 для правки и резки арматурной стали:

1 — станина, 2 — механизм подачи и резки, 3 — правильный барабан, 4 — счетчик

Для правки и резки арматурной стали служат станки-автоматы ИО-35В, СМ-758, СМ-759 и др., которые правят, чистят и режут арматурную сталь на стержни требуемой длины.

На рис. 2 показан станок СМ-759 для правки и резки арматурной стали диаметром 3—12 мм при длине отрезаемых прутков от 500 до 8000 мм.

Основные узлы станка — правйльный барабан и механизм подачи и резки прутков. Кроме того, в состав станка входят счетчик для отмеривания прутков требуемой длины, приемное устройство и электрооборудование. Все узлы станка, за исключением приемного устройства, смонтированы на станине.

На рис. 3 представлен станок С-370 для резки арматурной стали диаметром до 32 мм для стали Ст.5 и диаметром до 40 мм для стали Ст.З.

На массивной станине размещены кулисный механизм, механизм поворота и электродвигатель. Кулисный механизм, обеспечивающий требуемые усилия резания, состоит из кулисы, эксцентрикового вала и вкладыша. Подвижный нож закрепляется на верхней части кулисы, неподвижный нож 2 — в пазу станины.

Рис. 3. Станок С-370 для резки арматурной стали:

1 — станина, 2— неподвижный нож, 3— подвижный нож, 4 — привод

Каркасы и сетки изготовляют на сварочных машинах с применением точечной электросварки. Наиболее широкое распространение получили машины МТП-75, МТП-200, МТМК-ЗХ100, АТМС-14Х75 и др. Арматурой могут служить изготовляемые металлургическими заводами плоские или поставляемые в рулонах сетки.

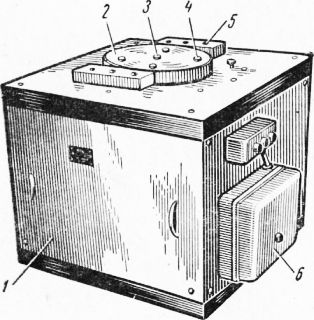

На рис. 4 показана машина МТП-75 для точечной сварки с пневматическим приводом сжатия электродов. Максимальный диаметр меньшего из свариваемых стержней — не более 16 мм. На практике на этих станках сваривают стержни Диаметром до 10—12 мм.

В корпусе станка смонтированы трансформатор и электроаппаратура. К корпусу крепятся неподвижный и подвижный хоботы, на концах которых закреплены электроды. Свариваемые стержни размещаются между электродами и в процессе сварки обжимаются пневмоцилиндром. Управляют работой станка с помощью педали. Для удобства работы рядом со станком обычно устраивают стеллажи или подставки, по которым перемещают свариваемые изделия.

Рис. 4. Машина для контактной одноточечной сварки МТП-75:

1 — педаль управления, 2 — корпус, 3 — неподвижный хобот, 4 — электроды, 5 — подвижный хобот, 6 — пневмоцилиндр

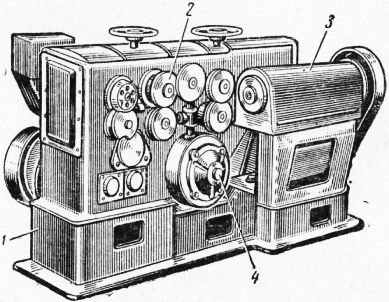

На рис. 5 показана многоточечная сварочная машина МТМК-ЗХ100, предназначенная для сварки плоских каркасов шириной до 775 мм при диаметре свариваемых стержней от 4×5 мм до 12X24 мм и количестве продольных стержней в сетке от 2 до 6. На машине можно изготовлять одновременно Два каркаса общей шириной до 700 мм. Сварочные трансформаторы и другое электрическое и пневматическое оборудование машины смонтировано в корпусе. Усилие на электродах во время сварки создается пневмогидравлическими преобразователями.

Рис. 5. Машина для сварки плоских каркасов МТМК-ЗХЮО:

1 — пульт управления, 2 — пневмогидравлические преобразователи, 3 — бункер с механизмом подачи поперечных стержней, 4 — каретка для передвижения каркаса, 5 — направляющее устройство для готового каркаса, 6 — кран для подвода сжатого воздуха, 7 — корпус

Каркас перемещается на заданный шаг кареткой с пневмоприводом. Шаг между поперечными стержнями может быть постоянным или переменным. Для исключения перекосов свариваемого каркаса при его передвижении предусмотрено направлящее устройство. Управляют работой машины с пульта.

Гоковедущие части машины, подверженные нагреву, охлаждаются проточной водой. Автоматическое управление процессом сварки и последовательность срабатывания отдельных механизмов обеспечивается системой конечных выключателей,, реле счета импульсов и электронным регулятором времени.

На заводах железобетонных изделий машины типа МТМК-ЗХ100 обычно доукомплектовываются вспомогательным оборудованием — стеллажами для стержней, приемными столами для готовых каркасов и т. п.

Для сварки широких сеток наибольшее распространение на заводах железобетонных изделий получили машины типа АТМС. На рис. 36 показана машина АТМС-14X75X7, применяемая для сварки сеток шириной до 3800 мм при диаметре свариваемых стержней от 3X3 до 8X12 мм и количестве продольных стержней в сетке. Сварочное оборудование размещено на станине портального типа. В машине установлены пневматических приводов с прямолинейным ходом электрода. Пневматические приводы обеспечивают плавное регулирование усилия на электродах. Перемещение свариваемой сетки выполняется специальным устройством также с пневматическим приводом. Продольные проволоки подаются в машину непрерывно из бухт, а поперечные проволоки, заранее нарезанные на заданную длину и уложенные в бункер, вручную заправляются в ролики механизма подачи, которые затем автоматически подают их к месту сварки. Электрическая и пневматическая схемы машины обеспечивают выполнение последовательно следующих операций: подачу поперечных стержней в зазор между электродами, фиксацию поперечных стержней относительно продольных, сварку стержней во всех пересечениях или последовательно группами, подъем электродов и перемещение сетки на заданный шаг.

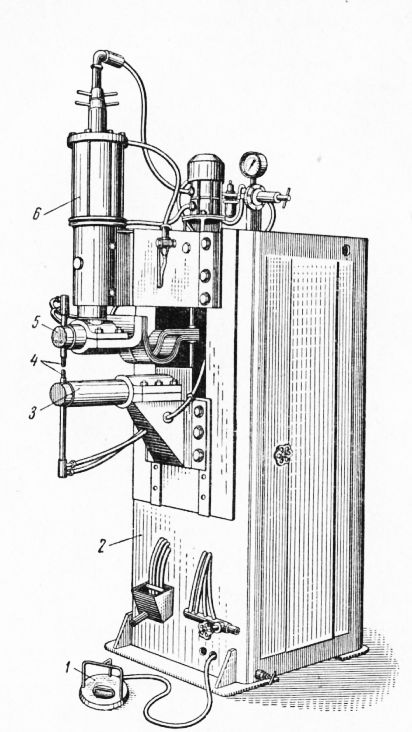

Рис. 7. Машина для контактной стыковой сварки МСМУ-150:

1 — подвод охлаждающей воды, 2 — слив охлаждающей воды, 3 — штурвал механизма для регулировки неподвижного зажима по высоте, 4 — кнопки управления, 5 — рычаг для ручного предварительного подогрева, 6 — нижние контакты, 7 — рычажные зажимы с верхними контактами, 8 — электродвигатель привода оплавления и осадки, 9 — станина

Машины типа АТМС обычно работают в автоматических линиях, в состав которых входят бухтодержатели для продольных проволок, устройства для чистки проволоки, устройства для правки и резки поперечных стержней, гильотинные ножницы Для обрезки сеток требуемой длины, устройства для приема готовых сеток и другое оборудование.

Отдельные арматурные элементы соединяют сваркой или вязкой. Большую часть сеток и каркасов изготовляют при помощи контактной точечной сварки, дающей качественные, прочные и точные арматурные изделия. Вязка применяется только в тех случаях, когда из-за сложности каркаса сварку на имеющемся оборудовании выполнить нельзя, а дуговая сварка не разрешается.

При стыковании стержневой арматуры пользуются сваркой на контактных стыкосварочных машинах МСР-100, МСМУ-150, МСГА-300 и др.

На рис. 7 показана машина МСМУ-150 для контактной стыковой сварки арматурных стержней диаметром до 50 мм.

Все оборудование машины смонтировано на станине 9. Свариваемые стержни устанавливаются на нижние контакты вручную и затем закрепляются рычажными зажимами с пневмоприводом. Правые нижний контакт и рычажный зажим подвижны. На машине можно сваривать стержни сечением до 1000 мм2 при автоматической сварке оплавлением и сечением до 2000 мм2 при полуавтоматической сварке с прерывистым подогревом. Предварительный прерывистый подогрев торцов свариваемых стержней осуществляется путем их сжатия и размыкания с помощью рычага, а затем сварка выполняется автоматически.

Токоведущие части машины, подвергаемые нагреву, охлаждаются проточной водой.

Стыкование применяется как для получения более длинных стержней по сравнению с теми, которые поставляют металлургические заводы, так и для использования немерных стержней и остающихся при заготовке арматуры концов. Арматурные стержни иногда стыкуют с помощью накладок электродуговой сваркой.

Для гнутья отдельных арматурных стержней и сеток применяются станки С-146А, С-564, С-565, СМ-516А и др. Станок С-146А для гнутья арматурных стержней диаметром до 40 мм показан на рис. 38. Внутри корпуса станка размещены привод, пусковая аппаратура и приспособления для гнутья арматуры — втулки и пальцы.

Рис. 8. Станок С-146А для гибки арматурной стали:

1 — корпус, 2— вращающийся диск, 3 — отверстие для установки центрального пальца, 4 — отверстие для установки гибочных пальцев, 5 — отверстие для установки опорных пальцев, 6 — электрооборудование

Основным рабочим органом станка является вращающийся диск. В диске предусмотрены пять отверстий для установки центрального и гибочных пальцев. Кроме отверстий диска, на верхней плите станка укреплены две планки с отверстиями для установки опорных пальцев. В процессе работы на центральный палец надеваются ролики различного диаметра (в зависимости от требуемого радиуса изгиба), гибочный палец устанавливается в одно из отверстий в зависимости от формы, которую требуется придать изделию, а опорный палец — в одно из отверстий Подлежащий гибке арматурный стержень закладывается между центральным пальцем с одной стороны и гибочным и упорным — с другой. При вращении диска гибочный палец нажимает на стержень и придает ему требуемую форму.

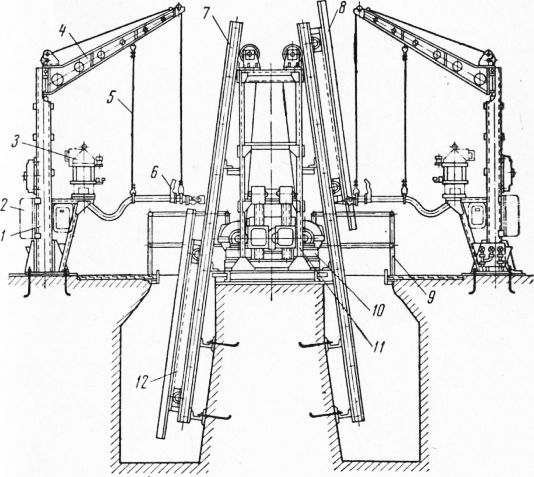

Рис. 9. Установка 7207/2СА для сварки пространственных каркасов:

1 — колонна, 2— электрооборудование, 3 — сварочная машина, 4— поворотная консоль, 5 — тросовая подвеска, 6 — сварочные клещи, 7 — направляющая балка, 8 — кондуктор для каркасов, 9 — ограждение приямка, 10 — привод подъема кондуктора, 11 — станина, 12 — подвижная площадка

На рис. 9 показана двусторонняя вертикальная Установка 7207/2СА, предназначенная для сварки пространственных каркасов различных железобетонных изделий размером 3×6 л с толщиной каркаса до 300 мм.

Работа на установке сводится к укладке в фиксирующие узлы кондукторов элементов пространственных каркасов и последовательной их сварке с помощью клещей, подвешенных на тросе к консоли колонны. Во время работы оператор периодически передвигает подвижную площадку с кондуктором, что позволяет ему производить сварку по всей площади кондуктора на одном уровне от пола.

Вся арматура и закладные детали должны быть изготовлены в соответствии с рабочими чертежами и действующими государственными стандартами. Отклонения основных размеров арматурных изделий и отдельных стержней сварной арматуры при диаметрах стали до 40 мм не должны превышать, мм:

Отклонения от прямолинейности стержней плоских сеток и каркасов на всю длину или ширину изделия не должны превышать 6 мм при длине (ширине) изделия до 6 м и 10 мм при длине (ширине) изделия более 6 м. Местные отклонения от прямолинейности стержней диаметром до 10 мм не должны превышать 3 мм на 1 м, диаметром 10 мм и более — 6 мм.

Для пространственных каркасов и гнутых сеток допускаемые отклонения от прямолинейности распространяются на каждый плоский участок.

В каркасах и сетках с рабочей арматурой из гладких стержней должны быть сварены все пересечения стержней. Допускаются несваренные пересечения стержней, исключая два крайних по периметру стержня (не более 2% от общего числа пересечений) .

В сетках и каркасах из стержней периодического профиля количество несваренных пересечений, исключая два крайних по периметру стержня, может быть больше 2%. При этом количество и расположение несваренных пересечений должно быть указано в чертеже. При сварке крестообразных и других соединений в сварной арматуре не допускаются поджоги и подрезы стержней.

Неотъемлемой частью железобетонного изделия являются закладные детали, предназначенные главным образом для соединения между собой отдельных изделий при монтаже зданий или сооружений из сборного железобетона. Сварные закладные детали должны изготовляться из стали, вид которой, а также класс и марка указаны в чертежах. Отклонение габаритных размеров плоских элементов закладных деталей в плане не должно превышать ±б мм.

Элементы закладных деталей из листового или фасонного проката должны иметь плоские поверхности, допускаемое искривление плоскости не должно превышать 0,01 ее длины.

Кромки и торцы плоских элементов закладных деталей после разрезания на ножницах не должны иметь трещин, заусенцев и завалов более 1 мм. Кромки заготовок после автогенной резки следует очистить от гарта, шлака, брызг, наплывов; шероховатости не должны превышать 1 мм.

Профиль, диаметр, длина и положение анкерных стержней закладных деталей должны соответствовать указанным в чертежах. Отклонения по длине стержней могут составлять не более половины диаметра и по расстоянию между осями стержней — не более ± 10 мм.

Все сварные соединения арматуры и закладных деталей, выполненные электродуговой или электрошлаковой сваркой, необходимо очищать от шлака. Наплавленный металл не должен иметь разрывов, резких сужений, трещин, а также цепочек пор и шлаковых включений.

В процессе изготовления арматурных элементов лаборатории завода проверяют качество сварных соединений.

Для этого от каждой партии готовых элементов отбирается требуемое количество образцов и испытывается на разрывной машине. Кроме этого, ОТК завода контролирует изготовление арматуры пооперационно. При приемке готовых арматурных изделий сначала следует проверить соответствие профиля, марки и диаметра арматурной стали проектным, а затем качество изготовления и соответствие размеров рабочим чертежам.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление арматуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы