Строй-Техника.ру

Строительные машины и оборудование, справочник

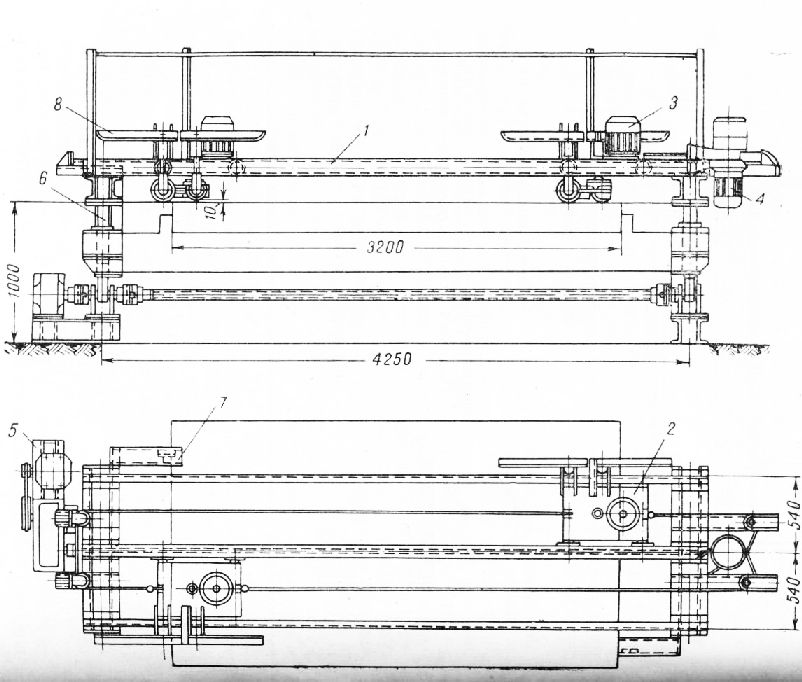

На заводе установлены два прокатных стана системы инж. Козлова. Основной продукцией, выпускаемой на этих станах, являются панели перекрытий, состоящие из двух плит-скорлуп размером на комнату.

Панели перекрытий комплектуются из двух прокатных плит, имеющих различные размеры как в плане, так и по высоте. В соответствии с этим станы специализированы по типу выпускаемых плит-скорлуп. Один стан выпускает нижние скорлупы марки СНТ 1 имеющие высоту ребра 70 мм, толщину 85 мм и ширину до 3180 мм, а другой — верхние скорлупы марки СВ, которые при высоте ребра 100 мм имеют толщину 120 мм и ширину до 2960 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

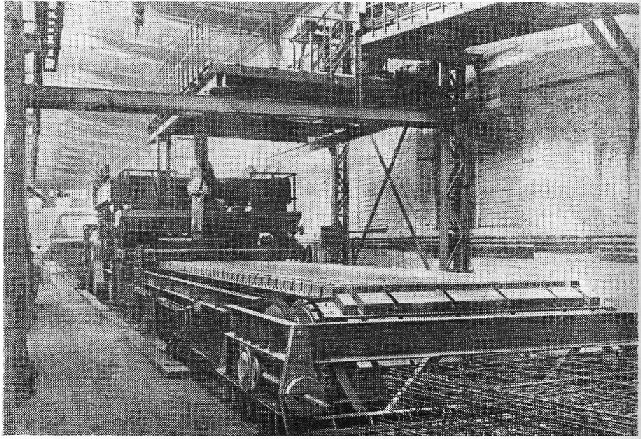

Процесс производства панелей начинается с арматурного цеха, где на одноточечных автоматах МТП-100-3 производится сварка поперечных и продольных плоских арматурных каркасов, которые на специальных манипуляторах объединяются в объемные каркасы и подаются на переднюю часть стана. Объемные каркасы укладываются на смазанную петролатумом формующую ленту (рис. 1).

Песок и цемент, необходимые для изготовления изделий, поступают по транспортеру, попадают в шнек-смеситель, а затем в бетономешалку, находящуюся на стане, где перемешиваются с поступающей в нее водой.

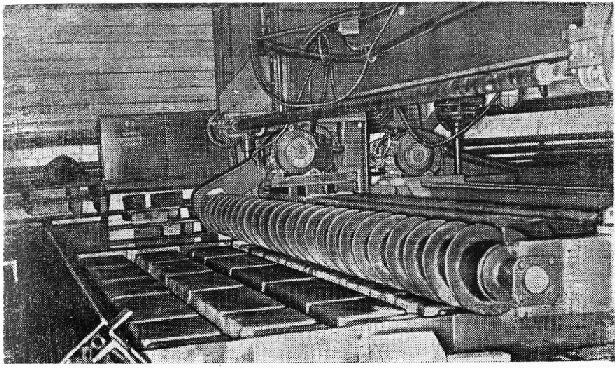

На следующем участке стана производится перемешивание бетонной смеси шнековым бетоноукладчиком, имеющим правые и левые витки (рис. 2), с последующей раскладкой бетонной смеси по всей ширине формующей ленты. Виброуплотнение бетонной смеси производится вибробалкой шириной 40 см, установленной под формующей лентой па одной вертикали со шнеком-укладчиком. Число колебаний вибробалки составляет 2900 в минуту, а амплитуда колебаний 0,6 мм. Для лучшего выравнивания поверхности уложенного бетона установлена фреза, вращающаяся со скоростью 60 об/мин. Фреза представляет собой винтовой шнек с диаметром витков 235 мм. Одновременно фреза регулирует количество бетона по толщине изделия.

Калибрующая секция стана включает в себя комплект валков, покрытых прорезиненной тканью. На этом участке изделие окончательно уплотняется, а его толщина доводится до проектных размеров. При этом каждый валок оказывает давление на бетон в пределах до 50 кГ/см2. Калибрующая установка приводится в движение от привода формующей лепты.

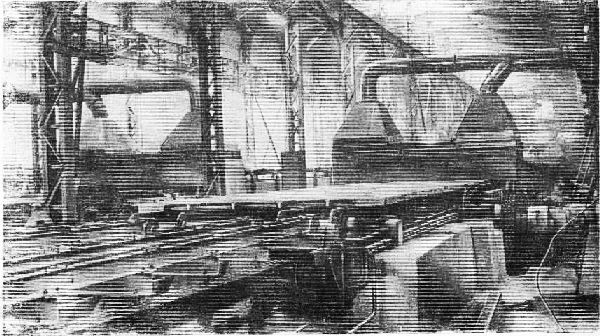

Далее изделия попадают в зону термообработки, где они прогреваются острым паром, поступающим под формующую ленту с температурой 90-100° С. Этот участок накрыт для его герметизации резиновой накрывной лентой и с боков специальными фартуками. Скорость движения накрывной лепты синхронна со скоростью движения формующей ленты. При скорости движения формующей ленты 18-20 м/ч уже через 2-2,5 ч изделие выходит со стана с прочностью около 100 кГ/см2, что позволяет производить распалубку. Контроль температуры при термообработке изделий производится газовым термометром ТГ-400.

На участке стана от вибробалки до накрывной ленты производится осмотр и контроль изделий, выходящих из-под калибрующей секции. С переходного мостика над станом ведется наблюдение за формующей цепью и за изделиями, двигающимися к зоне термообработки. Здесь устраняются мелкие дефекты на поверхности панели.

После выхода плиты из зоны термообработки происходят отделка лицевых поверхностей и контроль качества плиты.

В конце стана звенья формующей ленты отжимаются вниз специальными клиньями и происходит распалубка изделий. После этого холостая ветвь ленты возвращается в обратном направлении, а изделие выходит со стана на обгонный рольганг (рис. 3) и далее на опрокидыватель, которым приводится в вертикальное положение для транспортирования к месту комплектации.

Для транспортирования скорлуп применяется специальная самобалансирующаяся траверса.

При комплектации скорлуп в панели перекрытия на нижней скорлупе СН до укладки верхней скорлупы СВ прокладывается специальная проволока диаметром 1,5 см. В отверстия, образованные этой проволокой, протягивается в последующем скрытая электропроводка. К. концам проволоки прикрепляются маркированные бирки. Одновременно устанавливаются петли из проволоки для подвески люстр и плафонов электроосвещения. Затем на нижнюю скорлупу СН укладываются упругие прокладки из двух полос, нарезанных из древесно-даолокнистых плит (ГОСТ 4598-53), прошедших антисептирование и обернутых пергамином в 4 слоя, оклеенных на битумной мастике. Поверх укладывается верхняя скорлупа СВ; при этом фиксируется симметричная посадка в продольном направлении и точное совпадение ребер в поперечном направлении по отношению к нижней скорлупе. Подъем панелей осуществляется за четыре инвентарные петли, установленные заранее в просверленных отверстиях.

Панели хранятся и перевозятся в рабочем (горизонтальном) положении на специальных подкладках.

Трехгодичный опыт завода по изготовлению железобетонных панелей на станах системы инж. Козлова показал, что вибропрокатное производство еще не достигло ожидаемого технико-экономического уровня в связи со значительными конструктивными, технологическими и эксплуатационными недостатками станов.

Заводу не удалось достигнуть проектной скорости формования 25 м/ч главным образом из-за недостаточной мощности вибробалок., которые не обеспечивают требуемую степень равномерного уплотнения бетонной смеси при этой скорости.

Накрывная лента часто выходит из строя, что ухудшает качество поверхности изделий. Конструкция устройства для очистки поверхности формующей и накрывной лент недостаточно совершенна.

В формующей ленте в результате чрезмерной растяжки в сочленениях тяговых цепей образуются щели, через которые вытекает цементное молоко, что снижает качество готовых изделий. Требует улучшения система виброуплотнения, калибрования и заглаживания поверхности изделий, в результате чего изделия нередко выходят с недоуплотненным пористым бетоном и с неровной поверхностью.

Марка бетона после выхода изделий из зоны термообработки оказывается ниже проектной, поэтому изделие необходимо выдерживать в остывочных помещениях, что также снижает производительность станов. Несовершенство отдельных узлов стана приводит к частым простоям и требует выполнения внеплановых ремонтных работ. Таким образом, фактическая производительность прокатных станов составляет не более 50% их проектной мощности.

Плиты, получаемые со станов, имеют сколы ребер, краев и углов, бугристую поверхность, в них образуются трещины различного характера, раковины. Работы по устранению дефектов на поверхности изделий значительно повысили трудоемкость их изготовления на станах.

Исключительно высоким является расход цемента, составляющий 600-700 кг/м3.

В результате себестоимость прокатных изделий выше себестоимости изделий, выпускаемых другими способами.

Для улучшения работы прокатных станов работниками завода осуществлен ряд конструктивных изменений и технических усовершенствований. Механизирована операция по удалению излишков бетона, установлен транспортер, обеспечивающий возврат лишней бетонной смеси без применения ручного труда.

На стане предусмотрена механизированная смазка формующей ленты. Эта операция выполнялась ранее вручную. Ликвидированы разделительные щиты, после калибрующей секции установлен быстроходный заглаживающий валик. Для лучшей выпрессовки звеньев формующей ленты установлены специальные обжимные приспособления, для очистки бортовой оснастки установлены механические щетки. В настоящее время в КБ Прокатдеталь, которым руководит Н. Я. Козлов, создан новый стан более совершенной конструкции.

При изготовлении плпт на прокатных станах приготовляется бетонная смесь с содержанием 40% щебня фракции 3-10 мм взамен песка. Это позволило получить изделия с прочностью бетона около 200 кГ/см2 и при этом снизить расход цемента на 100- 150 кг на 1 м3 и значительно сократить количество видимых трещин и воздушных пузырьков в изделии.

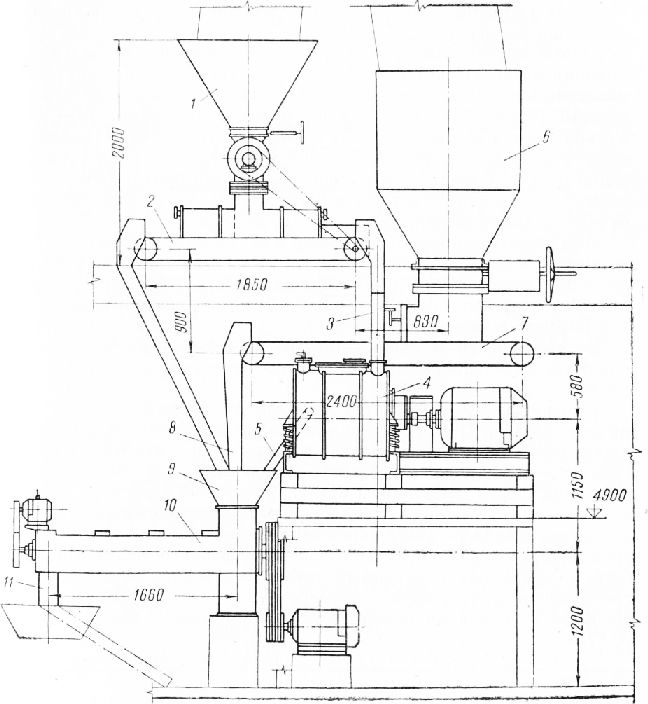

В целях дальнейшей экономии цемента и улучшения качества бетонной смеси внедряется новая технология приготовления бетона. В бетоиосмесительном отделении прокатного стана установлены две внбромельницы М-230 для вибродомола цемента и последующего приготовления быстротвердеющего бетона.

Производительность вибромельниц при непрерывном помоле цементного теста с В/Цто,5 составляет 350 кг цемента в час, что обеспечивает выдачу 1,1 м3 готового бетона в час, или 2,2 м3 бетона с двух вибромельниц. Таким образом, вибромельницы обеспечивают нормальную производительность стана при скорости движения формующей ленты около 20 м/ч.

Вибромельницы конструктивно были запроектированы для периодической работы. Использование вибромельниц и непрерывной технологической линии потребовало введения в конструкцию корпуса мельниц дополнительной перегородки.

Общий вид установки для приготовления быстротвердеющего бетона показан на рис. 4. На установке может приготовляться обычный и быстротвердеющий бетон. В обоих случаях готовится бетонная смесь, а не смесь сухих составляющих. В настоящее время производится испытание установки.

Существующие вибробалки не могут обеспечить нормальное уплотнение умеренно жесткой бетонной смеси по всей ширине формующего изделия. Средняя амплитуда колебаний ленты над вибробалкой составляет 0,42 мм по краям и 0,25-0,12 мм посередине. Кроме того, недостатком установленных на прокатных станах вибробалок является их небольшая частота колебаний — 2800 в минуту. Доказана целесообразность установки вибробалок с частотой 4000 кол/мин. Такие балки в настоящее время установлены на прокатных станах. Работа новых вибробалок обеспечивает заполнение бетонной смесью ребер формуемых изделий, повышение коэффициента уплотнения смеси до 0,98, а также равномерное распределение бетонной смеси по всему сечению изделия.

Калибрующие секции прокатных станов мало эффективны и уплотнения бетона фактически не производят. Для уплотнения бетона, калибрования и заглаживания поверхности изделий установлены мощные заливочные виброрейки и лыжи с возвратно-поступательным движением.

На одном прокатном стане установлена виброрейка, эксцентриковый вал которой закреплен в жесткой раме, установленной на стане поело фрезы. Концы рамы крепятся гибкими связями в трех направлениях с возможностью регулирования вертикальных отметок концов виброрейки.

Частота колебаний виброрейки составляет 2800 в минуту, средняя амплитуда колебаний — 0,45 мм.

Установлено, что при работе одной и в особенности двух виброреек возможно получить поверхность изделия, готовую под окончательную отделку. После обработки валком поверхность изделия готова под окраску.

Одной из основных причин трещинообразования бетона и вспучивания поверхности панелей, при существующих на станах технологических параметрах, является жесткий режим прогрева, вызванный стремлением снять изделия со стана через 2,5-3 ч. Установлено, что обязательным условием ускоренной тепловой обработки при температуре 90-100°С является полная герметизация изделий на прокатном стане и создание пригрузочного устройства, предохраняющего от взрыхления верхнего слоя бетона и от образования трещин.

Для устранения видимых трещин и вспучивания достаточен дл>1 обычных бетонов (растворов) пригруз величиной 30 Г/.см2, действующий в течение 20-30 мин. Оптимальная величина пригруза составляет для обычных растворов 50-70 Г/см2, для обычных бетонов 50 Г/см2 в течение 20-30 мин.

Эффективность действия пригруза на поверхность бетона при коротком интенсивном прогреве была проверена на прокатном стане.

Пригружающее устройство состояло из плиты с уложенными па нее грузами. Пригружающая плита была составлена из швеллеров, уложенных полка к полке на накрывную ленту между «фартуками». По длине швеллеры укладывались в направлении движения формующей ленты стана. К каждому швеллеру приваривалось по две петли на одинаковых расстояниях от торцов швеллеров; все швеллеры были скреплены в один щит с помощью двух труб диаметром 152 мм, продетых через указанные петли. На щит были уложены плиты чугунного литья. Полученное таким образом пригружающее устройство размером 2,35X2,3 м обеспечивало удельное давление на поверхность отформованного бетона около 80 Г/см2.

Испытания показали, что несущая способность прокатных скорлуп, изготовленных с прогревом под пригрузом, на 30-50% выше несущей способности скорлуп, изготовленных без пригруза. При этом качество изделий в первом случае значительно выше: устранено явление вспучивания поверхностного слоя, количество видимых трещин и воздушных пузырьков значительно меньше.

Установлено, что устройство пригруза с удельным давлением 50-80 Г/см2 необходимо на первых 10-12 м термической зоны прокатного стана (при скорости формующей ленты 20-25 м/ч), где отформованных! бетон набирает прочность, способную в дальнейшем противостоять явлениям вспучивания, разрыхления структуры. На остальной части термической зоны стана устройство пригруза не требуется.

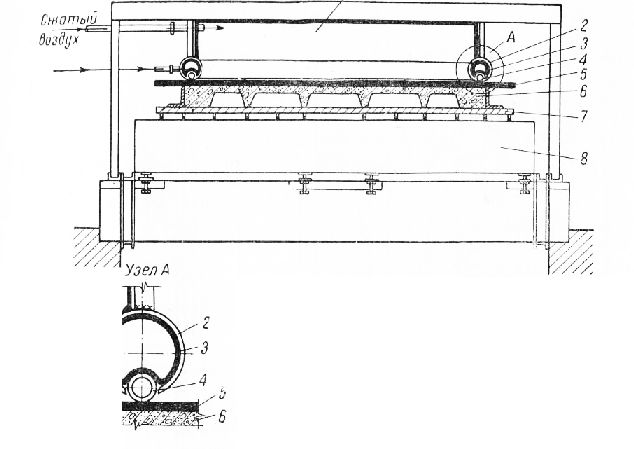

Для создания равномерного давления по всей поверхности плиты разработана конструкция пневмопригруза, состоящая из герметичной камеры (рис. 84), в которую подается сжатый воздух под давлением 0,05-0,08 атм, системы уплотнения из жесткой обоймы, гибкого прорезиненного шланга, заключенного в обойму, латунной трубки уплотнения и опорной металлоконструкции, к которой крепятся стенки камеры.

В камеру через предохранительный клапан подается сжатый воздух от компрессорной установки (типа 0-38, 0-16А или воздуходувки РМК-2). Одновременно включается подача сжатого воздуха в систему уплотнения. При этом гибкий прорезиненный шланг, заключенный в жесткую обойму уплотнения, наполняется сжатым воздухом под давлением 1 -1,5 атм и плотно прижимает латунную трубку уплотнения к накрывной ленте. Герметическая конструкция стенок камеры и принятая система уплотнения прилегания стенок камеры к движущейся поверхности накрывной ленты исключает утечку сжатого воздуха из камеры.

Камера, наполненная сжатым воздухом под давлением 0,05 — 0,08 атм, образует пневмоподушку, которая через прорезиненную накрывную ленту передает давление 50-80 Г/см2 на поверхность отформованного бетона, движущегося вместе с накрывной лентой.

Сопротивление движению накрывной ленты, возникающее при Действий системы уплотнения (около 3 г), настолько мало по сравнению с действием сил пневмопригруза (около 35 т), обеспечивающих плотное прилегание накрывной ленты к поверхности отформованного бетона, что практически движение накрывной ленты вместе с изделиями происходит без проскальзывания. Управление работой пневмопригруза легко может быть автоматизировано с регулированием величин давления воздуха в камере и системе уплотнения в достаточно широком диапазоне.

Для удобства изготовления, испытания, монтажа и эксплуатации конструкция пневмопригруза расчленена на четыре самостоятельные секции длиной по 3 м и весом 1,5 т. При монтаже секции стыкуются друг с другом и образуют пригрузочную систему длиной 12 м.

Для устранения неровностей на плите при выходе из зоны термической обработки сконструирован и изготовлен агрегат по отделке лицевой поверхности панели методом шлифования абразивами с предварительным ее увлажнением (рис. 6). Агрегат установлен на съемной секции станов у выхода изделий из зоны термообработки и представляет собой две траверсы, по направляющим которых перемещаются со скоростью 16 м/ч перпендикулярно движению формующей ленты четыре каретки. В качестве кареток используются переоборудованные мозаично-шлифовальные машины 0-7. Траверсы с помощью электромеханического привода могут подниматься и опускаться по вертикали на 70 мм. Каретки перемещаются электромеханическими лебедками. В крестовинах мозаично-шлифовальной машины крепятся три абразивных камня марки СМ-1 или СМ-2 диаметром 80 мм и высотой 60 мм. На каждой каретке установлен электродвигатель, передающий крестовине вращательное движение с окружной скоростью 180- 200 м/мин.

Агрегат работает как на ручном, так и на автоматическом режиме управления, независимо от ширины и высоты изделия. Обслуживает его один человек. Агрегатом можно управлять с главного пульта прокатного стана. Зарядка шлифовальных машинок 12 абразивными камнями обеспечивает обработку 300 м2 панелей. Панели, прошедшие обработку шлифовальным агрегатом, выпускаются готовыми под побелку и оклейку.

Прокатное производство

Процесс прокатки заключается в пропускании холодного или нагретого металла между вращающимися валками прокатного стана для придания металлу нужного профиля (ювадрат, крук рельс, полоса, лист и т. д.).

При прокатке происходит уплотнение металла, завариваются поры и газовые пузыри; кроме того, вследствие всестороннего обжатия металл упрочняется, удлиняясь и приобретая волокнистое строение.

Прокатные станы по характеру вращения валков разделяют на реверсивные и нереверсивные. У реверсивных станов направление вращения валков изменяется на обратное после каждого пропуска заготовки, у нереверсивных вращение валков происходит только в одну сторону.

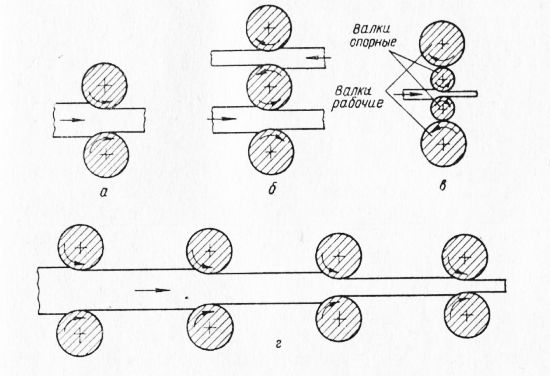

Рис. 7. Прокатные станы:

а — двухвалковый; б — трехвалковый; в — многовалковый (четырехвалковый); г — непрерывный стан

По роду выпускаемой продукции различают следующие станы:

1. Блюминги и слябинги — мощные станы для прокатки слитков в блюмсы, т. е. квадратные заготовки, предназначенные для последующей прокатки на сортовых станах, и слябы, т. е. прямоугольные заготовки, предназначенные для последующей прокатки на листовых станах.

2. Сортовые и рельсобалочные.

3. Листопрокатные.

4. Трубопрокатные.

5. Проволочные.

6. Специальные—колесопрокатные, бандажепрокатные и т. д.

По конструкции станы бывают:

1. Двухвалковые — дуа.

2. Трехвалковые — трио. Характерной особенностью трехвалковых станов является постоянное направление вращения валков, гари этом металл прокатывается поочередно то между средним и нижним, то между средним и верхним валками.

3. Многовалковые, т. е. станы с числом валков больше трех. В этих станах рабочие валки малого диаметра опираются на опорные валки большего диаметра.

4. Непрерывные станы —это самые современные и производительные станы. Непрерывные станы устроены таким образом, что прокатываемый металл обжимается одновременно в нескольких клетях.

Технологический процесс в прокатном цехе стремятся организовать таким образом, чтобы после обработки на обжимном стане горячую полосу без дополнительного нагрева направить в последующие станы, выдающие готовую продукцию. При этом удается сократить расход топлива и время, затрачиваемое на промежуточный нагрев металла.

Рассмотрим процесс прокатки рельсов из слитка в современном прокатном цехе.

Поступающие в (прокатный цех слитки при помощи клещевых кранов загружают в нагревательные колодцы. После нагрева слитков до температуры 1100—1150° С при помощи этих же кранов слитки вынимают из колодцев и ставят на специальную тележку, называемую слитковозом

Слитковоз подает слитки на ролики рольганга, который транспортирует их к валкам блюминга.

Ножницы режут прокатанный металл на части, называемые блюмсами. После резки блюмсы подают в помещение, называемое адъюстажем. Здесь блюмсы снимают с рольганга при помощи мостовых кранов и складывают в штабеля, где они охлаждаются. Остальные блюмсы подают к двухвалковому заготовительному стану, после прокатки на котором полосы подают рольгангом к трехвалковому стану.

В результате прокатки на трехвалковом стане полоса принимает форму рельса. На этом прокат рельсов заканчивают, затем рельсы разрезают пилами горячей резки на части одинаковой длины и охлаждают. Холодные рельсы правят на роликоправиль-ных машинах, торцы их фрезеруют, а у концов сверлят отверстия. Поверхность головок рельсов закаливают.

При поступлении рельсов на склад готовой продукции мостовые краны, снабженные двумя подъемными электромагнитами, укладывают рельсы на складе и грузят их в вагоны для отправки потребителю.

Не всегда можно организовать описанный процесс прокатки с одного нагрева. При отсутствии горячих блюмсов вследствие остановки блюминга или по каким-либо другим причинам холодные блюмсы нагревают до необходимой температуры в установленных для этой цели печах. Подачу холодных блюмсов в печи и выдачу горячих блюмсов из печей производят при помощи посадочных кранов. В этом случае посадочные краны непосредственно участвуют в технологическом процессе подобно клещевым кранам блюминга.

Аналогично прокатке рельсов производят прокатку балок и ряда других профилей.

Продукция прокатного производства исключительно разнообразна по форме и назначению. В настоящее время прокатные станы Советского Союза производят более 5000 различных видов прокатных изделий, отличающихся друг от друга по профилю или размеру.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление железобетонных конструкций на прокатных станах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы