Строй-Техника.ру

Строительные машины и оборудование, справочник

Расход цемента на современном крупном предприятии сборного железобетона составляет 180-200 т в сутки. Чтобы принять такое количество цемента, необходимо иметь высокомеханизированный и автоматизированный склад емкостью свыше 2000 т. Такой склад был построен на заводе в 1955 г.

Склад состоит из четырех расположенных в один ряд металлических силосов диаметром 6 и высотой 15 м, емкостью по 500 т каждый и обеспечивает потребность завода в цементе на 10-12 суток.

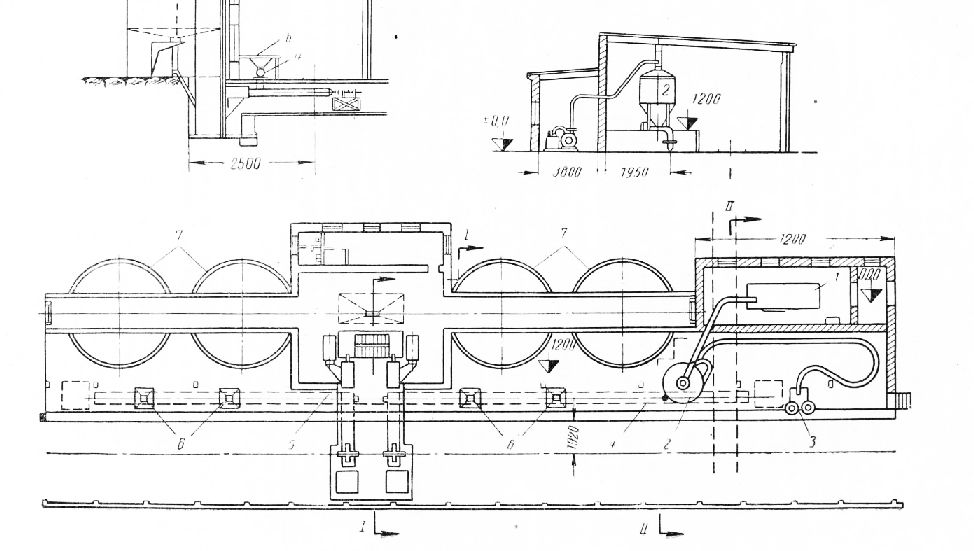

Для удобства разгрузки цемента при складе построена закрытая эстакада, куда заходят вагоны для разгрузки. Прием цемента может производиться как из специальных саморазгружающихся, так и из обыкновенных железнодорожных крытых вагонов. Схема склада цемента показана на рис. 1. Горизонтальное транспортирование цемента осуществляется аэрожелобами, а вертикальное — элеваторами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Аэрожелоб состоит из двух корытообразных лотков (верхнего и нижнего), смонтированных из отдельных звеньев, согнутых из листовой стали толщиной 3 мм и соединенных между собой как в продольном, так и в поперечном направлении болтами через фланцы с прокладками. В нижней части аэрожелобов вместо применявшихся ранее пористых плиток уложен обычный хлопчатобумажный цельнотканьш шестисложный ремень.

Ремень натянут таким образом, что делит аэрожелоб в горизонтальном направлении на две части. Верхняя является собственно транспортной зоной; в ней по пористой ленте перемещается цемент. В нижнюю же часть при помощи вентилятора подается воздух, который проходит через пористую ткань ремня и перемещает цемент в сторону наклона желоба. Загрузка и разгрузка цемента могут осуществляться в любом месте аэрожелоба. Воздух подается с торцовой стороны желоба, но практически его можно подавать в любую точку или одновременно в несколько мест. Регулируют подачу воздуха при помощи специальной задвижки.

На складе установлены два элеватора с ковшами шириной 400 мм и лентой шириной 500 мм. Ковши в количестве 96 шт. крепятся к ленте при помощи болтов и шайб. Емкость ковша 14 л. Поворот ленты осуществляется приводным барабаном, расположенным в верхней части элеватора.

Скорость ленты элеватора 1,7 м/сек. Из элеваторов цемент может поступать в любой аэрожелоб и в любой силос.

Работа аэрационных устройств в силосах основана на насыщении воздухом цемента через пористые плитки, уложенные в специальных чугунных коробках, вмонтированных в днище силоса. В каждом силосе уложено 72 плитки в 8 рядов под углом 6°. Общая активная поверхность плиток 9 ж2, что составляет пример-, но 30% поверхности днища. К каждому ряду плиток от компрессора через коллектор подводится сжатый воздух под давлением до 2 атм. Применение аэрации позволяет уменьшить высоту конусной части силоса и препятствует образованию сводов цемента.

Для непрерывной и равномерной подачи аэрированного цемента из силосов в аэрожелоба на складе установлены донные разгрузчики, представляющие собой чугунную коробку с конусным клапаном. Между силосом и разгружателем вмонтирована ручная задвижка. В нижней части чугунной коробки находится аэроплитка, под которую через сопло подается сжатый воздух для перемещения аэрированного цемента к выдающей головке. Поток аэропульпы регулируется вентилем.

Пневматический винтовой насос подает цемент в бетоносмеси-тельное отделение под давлением 4-5 атм через смесительную камеру по трубопроводу. Основные узлы пневмовинтового питателя: шнек, консольный вал с наваренными на нем выступами, загрузочная камера, расположенная непосредственно под бункером, п смесительная камера с обратным клапаном. Цемент подается из аэрожелоба в приемный бункер насоса, откуда он под действием силы тяжести перемещается в приемную камеру насоса, а затем консольным винтом направляется в смесительную камеру, куда подается сжатый воздух. Смесь воздуха и цемента поступает в трубопровод.

При транспортировании цемента навалом в обычных крытых железнодорожных вагонах их разгружают при помощи пневмораз-грузчика цемента С-347 Ленинградского завода строительных машин.

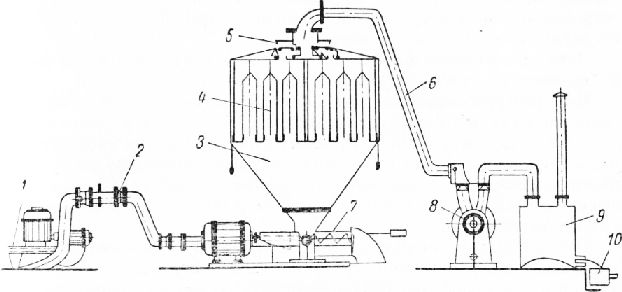

Пиевморазгрузчик состоит из заборного устройства с цементо-проводом и ручным переносным пультом управления, осадительной камеры из 24-рукавного фильтра с циклоном и вакуум-насоса РМК-4.

При въезде заборного устройства в вагон рушитель, расположенный в передней части, забрасывает цемент на погребающие диски, которые подают его к всасывающему соплу. Под действием вакуума, развиваемого и поддерживаемого в системе разгрузчика с помощью вакуум-насоса, цемент через гибкий шланг попадает в осадительную камеру, где вследствие изменения скорости и направления движения падает на дно бункера, откуда выдается консольным разгрузочным шнеком. Чтобы в осадительную камеру не попадал атмосферный воздух, разгрузочный шнек оборудован обратным клапаном.

Наиболее тонкие частицы цемента улавливаются рукавными фильтрами, расположенными в верхней части осадительной камеры. Воздух, очищенный от цемента в рукавных фильтрах, выбрасывается вакуум-насосом в атмосферу.

Осевший на дно осадительной камеры цемент питателем подается в горизонтальный шнек цементного склада. Шнек представляет собой винт диаметром 500 мм, собранный из отдельных секций н приводимый во вращение приводной станцией, состоящей из электродвигателя и редуктора. Длина шнека 22 м. На кожухе шнека установлены два бункера с сетчатым дном, служащие для загрузки шнека. Шнек подает цемент в элеватор, а оттуда материал поступает в приемный рукав верхнего аэрожелоба.

Схема работы разгрузчика цемента всасывающего действия С-347 показана на рис. 2. Машина, обслуживаемая двумя рабочими, разгружает 50 т цемента в течение 45-50 мин.

За время работы разгрузчика С-347 были выявлены недостатки, устранение которых позволило улучшить его эксплуатационные качества. Электродвигатели у заборного устройства горят и часто выходят из строя, ненадежны в работе редукторы привода колес, заборные металлические рукава Р-7 слишком жестки и неудобны в эксплуатации, стандартные резино-тканевые рукава диаметром 150 мм не имеют необходимой прочности и температурной устойчивости, особые трудности возникают при разгрузке цемента летом, когда температура материала достигает 70-80 °С. Кроме того, машина не выбирает слой цемента толщиной 15 — 20 см, обычно остающийся на полу вагона.

Завод располагает более прогрессивным устройством для приема цемента из саморазгружающихся вагонов-цементовозов.

Саморазгружающийся 60-г вагон-цементовоз имеет стальную сварную раму и кузов-бункер, состоящий из двух вертикальных боковых и двух наклонных торцовых стенок. Нижняя часть кузова представляет собой два сдвоенных бункера с четырьмя разгрузочными люками. Вагон снабжен шиберными затворами. В крыше его имеются четыре загрузочных люка, закрываемых водонепроницаемыми задвижками.

Цементовоз со специальными разгрузочными люками устанавливается непосредственно над приемным устройством, которое представляет собой два гофрированных рукава из прорезиненной ткани, пропитанной креозитом, либо просто из плотной ткани, прошитой в 2-3 слоя. Рукава прижимаются к разгрузочным люкам посредством пневмоцилиндров. Оператор с пневмопульта подводит рукава под разгрузочные люки.

Цемент высыпается через рукава во вращающийся горизонтальный шнек, а из шнека попадает в элеватор так же, как при работе пневморазгрузчика. Цементовоз разгружается полностью за 30 — 40 мин.

Разгрузка цемента из вагонов-цементовозов выявила их некоторые конструктивные недостатки. Так, например, вследствие малого угла наклона стенок бункеров вагона при разгрузке происходит зависание цемента, который приходится выгружать вручную. В последнее время для очистки вагона от остатков цемента используется передвижной вибратор. Шиберные затворы вагонов-цементовозов трудно открыть, так как механизм их открывания засыпан цементом.

Схема расположения оборудования механизированного склада цемента показана ниже.

Опыт эксплуатации склада цемента выявил ряд существенных недостатков оборудования. В зимнее время из-за влажности подаваемого воздуха происходило замерзание конденсата в пневмо-установках и подъемники приемных рукавов не работали. Было предложено изготовить механизм подъема рукавов с электрическим приводом.

Чтобы улучшить транспортировку цемента, был изменен угол наклона верхнего аэрожелоба, что обеспечило его устойчивую работу, кроме того, нижние аэрожелоба заменили трубами диаметром 150 мм.

Вентиляторы ВВД № 8 для аэрации цемента работают с большим избытком воздуха, в несколько раз превышающим потребный его расход для аэрации. Работа вентиляторов от ременной передачи вызывала сильную вибрацию перекрытий. Поэтому вентилятор

ВВД № 8 был заменен на вентилятор РВ № 5, который смонтирован на одной оси с мотором и работает устойчиво.

Несоответствие производительности шнеков и элеваторов приводило к забиванию элеваторов, цепи которых из-за сильной перегрузки обрывались. Для устранения этого разрыва на приводах шнеков вместо редуктора РМ-500 установлен редуктор РМ-400. Кроме того, была использована клиноременная передача, позволившая уменьшить скорость шнеков еще на 25%.

Для ускорения движения цемента на разгрузочных течках шнеков установлены аэроплитки.

Чрезмерная скорость выброса цемента из ковшей (1,7 м/сек) приводила к тому, что цемент, ударяясь о стенку течки, возвращался в башмак элеватора, что снижало его производительность. Скорость элеватора была доведена до 1,5 м/сек. Была изменена форма разгрузочной течки на аэрожелобе и удлинена верхняя коробка головки элеватора. Эти изменения позволили несколько улучшить работу элеватора.

На линии, подающей сжатый воздух из компрессорной, перед пневмовннтовым насосом или аэроднищем силоса установлен масловодоотделитель, несовершенный по своей конструкции. Частицы воды и масла, не извлеченные из сжатого воздуха, проходя через пористые плитки аэроднища и донного выгружателя, смешиваясь с цементом, забивают поры плиток и выводят их из строя. Вследствие этого в силосах нарушается система аэрации и резко увеличивается мертвая зона, что затрудняет выгрузку цемента.

Для предотвращения слеживания цемента и улучшения его текучести нижняя часть одного силоса выполнена в виде конуса с углом 50°, под которым установлены вибраторы. Такое устройство оказалось весьма рациональным.

Для отвода воздуха из аэрожелобов и из бункера над пиевмо-винтовым насосом установлена вытяжная труба, соединенная с циклоном. Воздух из циклона поступает в силос.

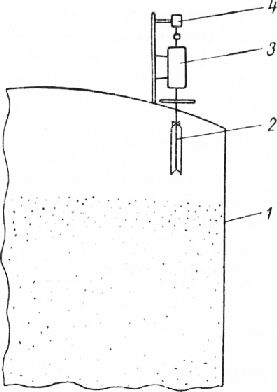

Для определения уровня заполнения силосов установлен ограничитель уровня цемента. Электродвигатель и реле скорости смонтированы на общей площадке, установленной на корпусе цементного силоса. Вал реле скорости соединен с валом электродвигателя при помощи муфты. Крыльчатка входит внутрь силоса.

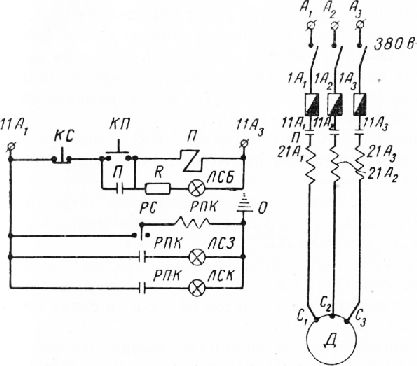

Электрическая схема ограничителя уровня цемента показана на рис. 4.

Если цемент в силосе лежит ниже предельного уровня, то при подаче напряжения в обмотку электродвигатель будет вращаться, а следовательно, будет вращаться и реле скорости, которое замкнет контакт и включит реле РПК (реле контактов). Реле РПК одним контактом подготовит цепь для пуска привода аэрожелоба (элеватора, транспортера), т.е. даст разрешение на подачу цемента в банку, а второй контакт подаст напряжение на сигнальную лампу ЛСЗ (зеленую). Включение лампы укажет, что вал электродвигателя вращается.

Когда цемент в банках достигнет предельного уровня, затормозится вращение крыльчатки, и электродвигатель остановится. Нормально разомкнутый контакт реле скорости разрывает цепь, размыкаются контакты реле, один из которых разрывает цепь аэрожелоба (элеватора, транспортера), а второй выключает лампу ЛСЗ. Нормально замкнутый контакт РПК включит сигнальную лампу ЛСК (красную), которая укажет, что напряжение в цепи есть, но электродвигатель не вращается из-за заполнения банки цементом. Электросхема управления работы ограничителя уровня цемента в цементных силосах не сложна и надежна в эксплуатации.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Прием, хранение и транспортирование цемента"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы