Строй-Техника.ру

Строительные машины и оборудование, справочник

Промышленное строительство требует огромного количества большепролетных железобетонных конструкций перекрытий.

Для изготовления предварительно напряженных железобетонных конструкций на заводах была принята трехступенчатая технология. Сначала изготовляли железобетонную конструкцию без предварительного напряжения, затем в каналы, имеющиеся в конструкции, пропускали пучковую или стержневую арматуру и производили ее натяжение домкратами. Затем в эти капалы-инъецировали раствор.

Такая технология громоздка и требует больших производственных площадей. В холодное время требуются специальные меры по обеспечению твердения инъецированного раствора. Домкраты, применяемые для натяжения арматуры, несовершенны, часто выходят из строя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При армировании высокопрочной проволокой получаются значительные отходы при закреплении ее в упорах или домкратах, натяжение проволоки трудоемко, производительность стендов невелика. Гораздо проще осуществляется натяжение стержневой арматурой из стали марки Ст. 5 или 25Г2С, упрочненной вытяжкой.

Решающую роль во внедрении предварительно напряженных большепролетных конструкций сыграло применение стержневой арматуры марки 30ХГ2С, напрягаемой электротермическим методом натяжения с нагревом арматуры вне формы.

Впервые в отечественной практике, на основе работ советских ученых и производствен ни ков, были созданы новые эффективные конструкции балок и ферм большого пролета и организовано их промышленное изготовление на полигоне завода № 6.

Заводом было получено задание изготовить предварительно напряженные железобетонные балки типа АНВ-18-4 пролетом 18 м по чертежам серии Е-730 Промстройироекта для покрытий промышленных зданий.

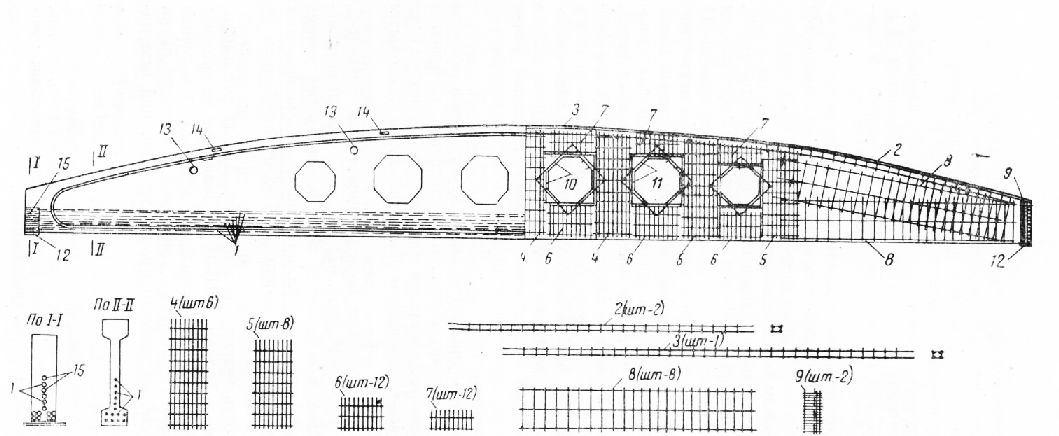

Балки имеют криволинейное очертание верхнего пояса, близкое к параболе, соответствующей эпюре моментов. Это позволяет равномерно использовать несущую способность по всей длине балки. В поперечном сечении балка имеет вид двутавра.

Армирование балки, запроектированное Промстройпроектом, оказалось весьма трудоемким. Рабочая арматура, подвергавшаяся предварительному напряжению, состояла из шести пучков по И проволок диаметром 5 мм в каждом и натягивалась на затвердевший бетон. Для этого пучки закладывали в каналы нижнего пояса балки; каналы затем заполнялись раствором. В качестве арматуры стенки балки была принята косоугольная сварная сетка, состоящая из стержней разной длины, располагаемых на различных расстояниях друг от друга. Армирование верхнего пояса балки предусматривалось плоскими сварными каркасами, соединяемыми между собой небольшими стерженьками с крючками на концах так называемыми «шпильками». Всего в каждой балке нужно было поставить вручную и привязать или приварить к сеткам более 200 «шпилек».

Таким образом, балки указанной выше конструкции должны были изготовляться по трехступенчатой технологии, требующей больших производственных площадей и значительных затрат труда. Создавать массовое производство балок по такой технологии было нецелесообразно.

На заводе № 6 переработали конструкцию балки АНВ-18-4. Новая балка типа АНБЭ-18-4* является взаимозаменяемой с балкой АНБ-18-4, т.е. имеет те же габариты и рассчитана на те же нагрузки. Армирование балки принято высокопрочной стержневой арматурой из стали марки 30ХГ2С с натяжением ее электротермическим способом.

Требуемая прочность бетона была принята 350 кПсм2 вместо 400 кГ/см2, принятой в балках АНВ-18-4. Величина начального предварительного напряжения арматуры принята не менее >800 кГ/см2 из условия обеспечения требуемой жесткости балки и не более 5200 кГ/см2 из условия прочности стержней при натяжении.

Основным преимуществом стержневой арматуры является малая трудоемкость изготовления и натяжения стержней при использовании наиболее простого и дешевого электротермического метода с нагревом вне формы.

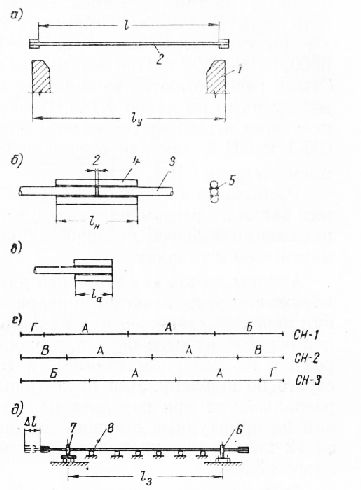

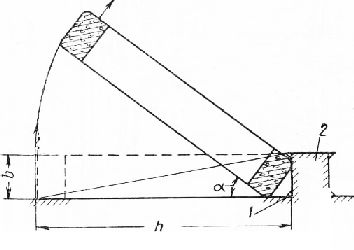

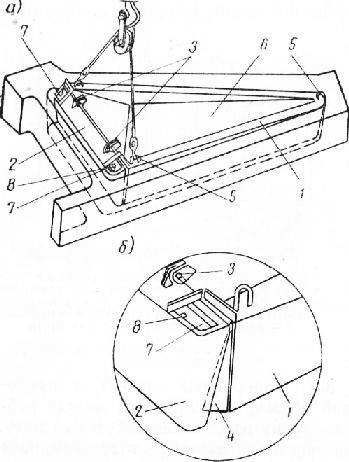

При электротермическом методе натяжения арматуры величина предварительного напряжения при температуре нагрева, которая обычно, составляет 300-350 °С, зависит от разности расстояний между упорами формы (или стенда) и между анкерами на концах стержней (рис. 2).

Для балок типа АНБЭ-18-4 расстояние между упорами стенда составляет 19 395 мм. Для обеспечения начальных предварительных напряжений 3800 кГ/см2 расстояние между анкерами стержней должно быть короче этого расстояния на 36,8 мм, а для напряжений 5200 кГ/см2 — на 50,3 мм. Получающаяся разница в 13,5 мм представляет собой допуск, который может быть принят для определения расстояния между упорами стенда и анкерами стержней. При фактических расстояниях между упорами стенда 19 395 ±4 мм длина стержней должна быть в пределах 19 350 ±3 мм. В связи с наличием местных искривлений стержней длина их принимается еще на 5-10 мм короче. Приварка концевых анкеров осуществляется строго по шаблону.

Стыкование арматуры, поступающей в стержнях длиной по 6,3 м, в стержни длиной более 19 м осуществляется дуговой сваркой при помощи двух накладок того же профиля в каждом стыке. Длина каждой накладки 160 мм.

Сварка производится электродами типа Э-42А с образованием Двусторонних швов. Прочность стыка по сравнению с основным металлом на 10-15% ниже. Качество выполнения стыка постоянно контролируется. Разрыв арматуры диаметром 14 мм может наступить при приложении нагрузки не ниже 14 т. В одном сечении балки должно быть не более 5 сварных стыков стержней.

В связи с этим для армирования нижнего пояса балки были приняты три типа стержней: СН-1, СН-2 и СН-3, по 4-5 шт. каждого типа. Для образования этих трех типов стержней заготовляют арматурные стержни А, Б, В и Г четырех длин: соответственно 6300, 5100, 3450 и 1760 мм, свариваемых в различных сочетаниях. Стыки располагаются равномерно по длине балки с расстояниями между ними не менее 1,7 м. Принятая схема размещения стыков позволяет ограничиться изготовлением всего двух типов стержней СН-1 и СН-2, так как стержень СН-3 получается переворачиванием стержня СН-1.

Расположение стержней СН-1, СН-2 и СН-3 в поперечном сечении балки не регламентируется; это позволяет укладывать их при натяжении в любой последовательности и существенно упрощает натяжение и укладку.

Анкеры на концах стержнех! для закрепления их в упорах при натяжении устраиваются приваркой двух накладок. Для исключения перекоса стержней при их закреплении опорные торцы накладок обрабатываются перпендикулярно осп стержня (накладки нарезают на токарном станке), а приварку накладок производят строго по шаблону. Для предохранения опорных частей балки от раскалывания при передаче на бетон предварительных напряжений па арматурные стержни надевают спирали диаметром 35 мм из 12 витков холоднотянутой низколегированной проволоки диаметром 3 мм.

Арматура верхнего пояса вместо двух соединенных на шпильках плоских сеток-лесенок изготовлялась из сварных пространственных каркасов. Как уже указывалось, арматура стенки в балке АНБ-18-4 была запроектирована в виде косоугольных сеток с различными длинами стержней и разными расстояниями между ними. В балке АНБЭ-18-4 стенка армируется только прямоугольными сетками с постоянными длинами стержней и расстояниями между ними, благодаря чему эти сетки изготовляются на автоматических сварочных машинах.

В связи с упрощением армирования подверглись изменениям основные размеры поперечного сечения балки. Толщина стенки в 90 мм определялась из условий размещения каналов для арматурных пучков. В новой конструкции балки отпала необходимость в такой толщине стенки, и она составляет 80 мм. Исходя из требований рационального размещения стержневой арматуры, увеличена высота нижнего пояса со 100 до 140 мм. В целях обеспечения самораспалубливания балки при перерезке стержней и ее обжатии выполнены плавные переходы (уклон 1: 7) от торцовой стойки балки к стенке. Объем бетона балки типа АНБЭ-18-4 составляет 2,9 м3, расход стали — 594 кг.

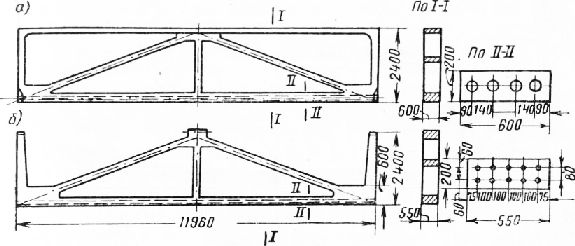

На заводе было организовано производство предварительно напряженных подстропильных ферм длиной 12 м для промышленных зданий по освоенному ранее электротермическому методу натяжения арматуры.

При разработке конструкции подстропильной фермы был учтен опыт промышленного производства железобетонных предварительно напряженных балок типа АНБЭ-18-4 длиной 18 м. Это позволило в короткий срок организовать производство ферм. Продолжительность производственного цикла на открытом полигоне составляла 30-32 ч в зимнее время и 24 ч в летнее.

Основываясь на опыте изготовления балок АНБЭ-18-4, Пром-стройпроект переработал чертежи подстропильных ферм с учетом применения стали марки 30ХГ2С, натягиваемой электротермическим методом с нагревом вне формы. При этом было поставлено условие снизить вес фермы до 10 т.

Для облегчения веса фермы были исключены верхние горизонтальные ненагруженные элементы, а ширину остальных элементов снизили до 550 мм. В результате объем бетона фермы уменьшился с 5 до 4,1 м3, а вес с 12,5 до 10 г. т.е. на 18%.

Нижний пояс фермы армирован 10-ю стержнями диаметром 22 мм из стали марки 30ХГ2С, натягиваемыми электротермическим методом. Начальное предварительное напряжение при изготовлении на стенде, с учетом температурных потерь в результате пропаривания, должно быть по условиям жесткости фермы не менее 5000 кПсм2, а по условиям прочности арматуры не более 6000 кГ/см2. Арматура подносов и стоек выполняется без предварительного напряжения в виде пространственных каркасов из стали марки 25Г2С.

Проектная прочность бетона принята 350 кГ/см2. И момент передачи предварительных напряжений на бетон его прочность должна быть не меньше 250 кГ/см2. Во избежание раскалывания бетона во время передачи на него предварительных напряжений на концах напрягаемых стержней предусмотрены такие же проволочные спирали, как и при изготовлении балок АНБЭ-18-4.

Форма имеет закладные детали, представляющие собой стальные пластины, которые установлены по концам нижнего пояса ферм для приварки их к закладным деталям колонн и вверху для установки стропильных ферм. Общий расход стали на ферму — 815 кг, в том числе предварительно напряженной арматуры — 358 кг.

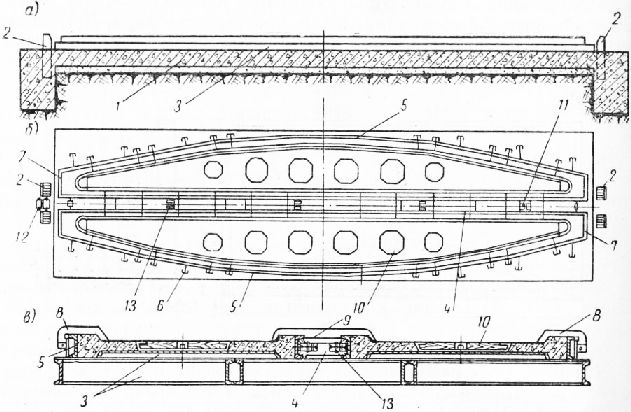

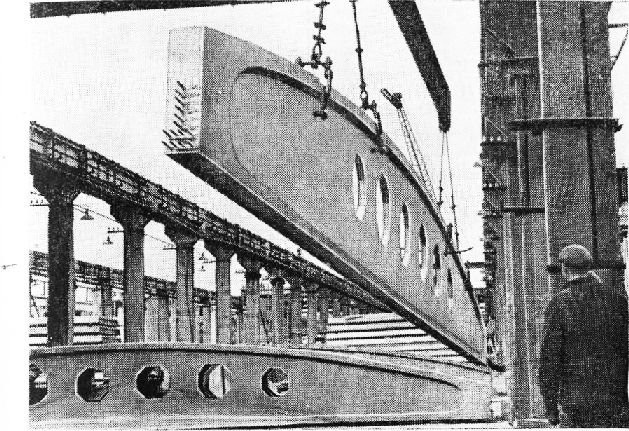

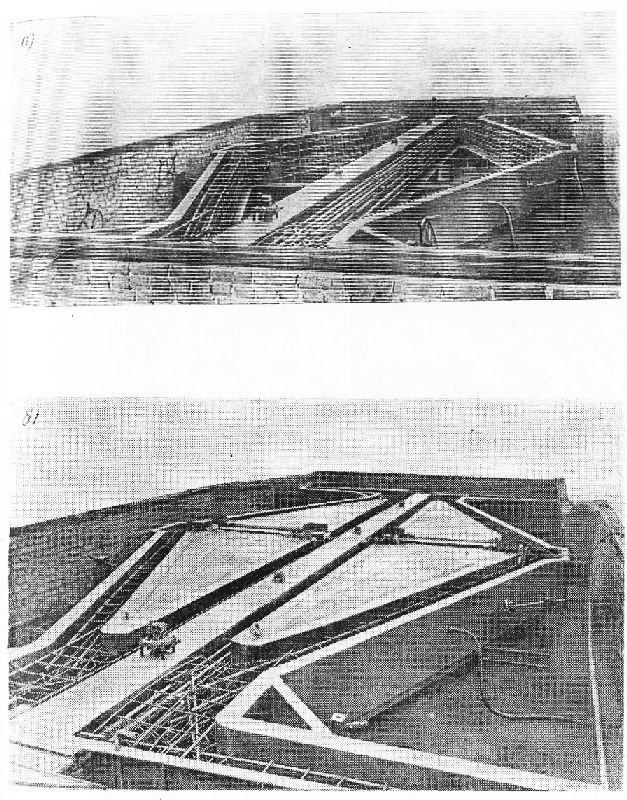

Балки типа АНБЭ-18-4 изготовляются на полигонной установке в положении «плашмя», что создает условия для хорошего уплотнения бетона во всех частях конструкции. Одновременно изготовляются две балки, обращенные одна к другой нижними поясами (рис. 4).

Изготовление стендов на заводе осуществлено силами ремонтно-механического цеха завода в короткие сроки. Стоимость одного стенда составила 8 тыс. руб. Полигонная установка состоит из железобетонного стенда, металлического поддона с бортоснасткой и нагревательной установки. Стенд представляет собой железобетонную распорную балку с заглубленными выступами на концах и забетонированными в нее металлическими упорами и предназначен для восприятия усилий от натягиваемых арматурных стержней во время приобретения бетоном изделия необходимой прочности.

Металлический поддон расположен между упорами для образования ровной нижней поверхности и для крепления бортоснастки. Поддон и борта не воспринимают усилий предварительного напряжения н поэтому могут иметь любую конструкцию.

К поддону приварены металлические короба для образования боковой поверхности стенок двутавровых балок. Бортоснастка нижних поясов балок представляет собой разделительный объемный вкладыш, состоящий из двух швеллеров № 22, скрепленных распорками со втяжными муфтами. Вкладыш по длине состоит из трех элементов. Бортоснастка верхнего пояса устроена из передвижных швеллеров № 22. Торцовые борта и вкладыши для образования отверстий в стенках балок — съемные. Для облегчения съема вкладыш устраивается с откосами в 5 мм.

Наклонные грани нижнего и верхнего поясов образуются при помощи ограничительных уголков. Уголки, образующие грани верхнего пояса, шарнирно скреплены с бортоснасткой верхнего пояса, а уголки, образующие грани нижнего пояса двух балок, соединены в рамки, укладываемые на разделительный вкладыш. Вкладыши для образования проемов в стенках балок крепят к коробам поддона при помощи винтов.

Установка для электронагрева стержней1 вмонтирована в форму «ну-три вкладыша, размещенного между двумя балками и являющегося бортом их нижних поясов. Во вкладыше находятся контакты, через которые электрический ток подается к стержням, и ролики, предохраняющие стержни от провисания во время нагрева. Прижим контакта к стержню осуществляется эксцентриком, вращающимся в горизонтальной плоскости. Два стержня укладывают на изолированные ролики установки и включают последовательно четыре трансформатора СТ-34, размещенных вблизи стенда. Продолжительность нагрева двух стержней 4-5 мин, продолжительность укладки их в форму 1 мин.

В зимнее время, когда охлаждение нагретых стержней происходит сравнительно быстро, оказалось более целесообразным производить нагревание и укладку по одному стержню. При этом продолжительность нагревания и укладки одного стержня составляет не более 2,5-3 мин.

Цикл нагревания и укладки 28 стержней для двух балок продолжался около полутора часов. Один из токоподводящих зажимов неподвижный, а другой имеет возможность перемещаться в продольном направлении при удлинении нагреваемого стержня. Для захвата стержня при переносе и заведении его в упоры концы должны быть холодными, поэтому зажимы располагаются на некотором расстоянии от концов стержня. В средней части нагретый стержень захватывают еще в двух местах при помощи крюков. Нагрев стержня контролируется по его удлинению со стороны подвижного зажима.

Укладка арматуры, не подвергающейся предварительному напряжению, производится одновременно с нагреванием и укладкой напрягаемой арматуры. Каркасы верхнего пояса и закладные детали укладывают независимо от напрягаемых стержней, а сетки армирования стенки — попеременно с напрягаемыми стержнями. Совмещение во времени различных операций позволяет сократить цикл работы. Закладные детали для точного обеспечения их проектного положения крепят к бортоснастке болтами.

После установки всей арматуры и закладных деталей и остывания рабочих стержней до температуры ниже 100 °С производится укладка и уплотнение бетона при помощи площадочных вибраторов и вибраторов с гибким валом. Бетон подается мостовым краном в бадьях. Открытую сверху поверхность уложенного и уплотненного бетона тщательно разравнивают и заглаживают.

Вокруг стенда выложена пропарочная камера. Высота кирпичных стенок камеры 0,5 м. Камеры имеют съемные утепленные крышки. Пар, которым непосредственно обогревается нижняя поверхность стального поддона, подается снизу формы. По окончании формования камеру закрывают крышками и подают пар. Пе ред подачей пара рекомендуется выдержать бетон не менее 1 ч при нормальной температуре.

Передачу предварительных напряжений на бетон и снятие изделия с формы производят при достижении бетоном прочности 250 кГ/см2 в летнее время и 300 кПсм2 в зимнее.

После окончания срока пропаривания прекращают подачу пара в камеру и снимают крышки. Чтобы проверить, достаточна ли прочность бетона для передачи на него предварительных напряжений, предварительно извлекают из камеры и испытывают контрольные кубы.

Когда камера раскрыта, снимают и отодвигают бортоснастку, чтобы не мешать изделию свободно и равномерно укорачиваться при обжатии. Разделительный вкладыш отрывают от бетона при помощи имеющихся во вкладыше втяжных муфт и затем вынимают краном.

Перерезка выступающих за пределы балки стержней производится дуговой сваркой или газорезом поочередно у одной и другой балки.

Подъем балок в вертикальное положение (рис. 5) осуществляют при помощи специальной траверсы, захватывающей балку в четырех точках за петли, специально предназначенные для кантования. После кантования эти петли срезают и балки при помощи той же траверсы и пттырей, пропускаемых в четыре закладные трубки в ее стенке, поднимают и транспортируют на склад.

После того как готовые балки сняты со стенда, форму очищают, собирают бортоснаотку, ставят ее в проектное положение, затем форму смазывают.

На складе балки хранятся в вертикальном положении на деревянных подкладках сечением 200X80 мм, уложенных под опорными частями.

Ниже приведен примерный график изготовления Двух балок, на котором сплошными линиями показана работа при 32-часовом цикле и пунктирными — при суточном цикле.

Затраты труда в чел. часах на 1 балку составляют: на изготовление арматуры — 10, изготовление закладных деталей — 17, работу на стенде, включая формование, — 64, всего 101 чел.час. Стоимость одной балки составляет около 250 руб.

Балками, изготовленными на заводе, перекрыты десятки про“iтленных предприятий и цехов.

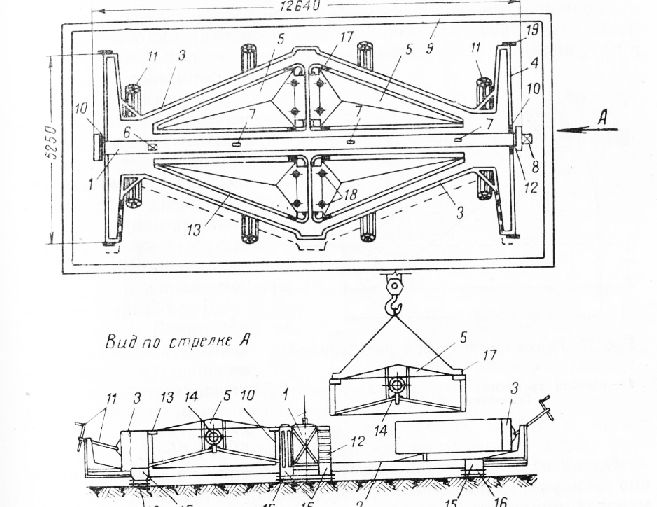

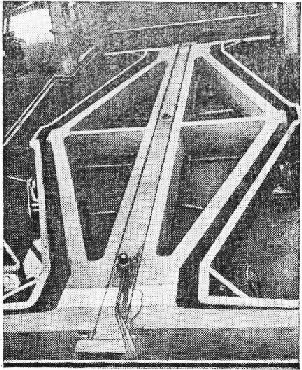

Для изготовления подстропильных ферм, в отличие от описанной выше технологии производства балок, была разработана новая конструкция формы и бортоснастки (рис. 6) для одновременного формования двух подстропильных ферм. Форма выполнена полностью стальной, включая устройства, воспринимающие усилия от напряженных стержнех, и весит около 15 т, что составляет 1,95 т металла на 1 м3 формуемого бетона.

Существенная экономия металла достигнута благодаря рациональной передаче на форму предварительных напряжений. Решение изготовлять формы цельнометаллическими в отличие от часто применяемых стендов с железобетонной распоркой принято с той целью, чтобы форму можно было при необходимости использовать в другом месте. Кроме того, благодаря совместной температурной

деформации распорок и натянутых стержней при пропаривании исключаются потери от разности температур. В связи с этим величина начальных предварительных напряжений арматуры может быть принята меньшей, чем указано выше.

Для обеспечения необходимой жесткости фермы нижний предел начальных предварительных напряжений арматуры принят 3800 кГ/см2, а верхний 5200 кГ/см2.

иднои из особенностей описываемой установки является наличие распорки, одновременно являющейся конструкцией, воспринимающей начальное натяжение арматуры, и продольным бортом нижнего пояса фермы. Распорка находится в плоскости фермы, т.е. в плоскости действия сил натяжения. Благодаря тому, что распорка расположена близко к арматуре, эксцентриситет усилий натяжения получается минимальным. Следует отметить, что уменьшение расстояния от напрягаемой арматуры до распорки приводит также к облегчению торцовых упорных консолей, а следовательно, к укорочению анкерных частей и снижению технологических отходов. Основное технологическое преимущество указанной распорки состоит в том, что она одновременно выполняет функцию наружного неподвижного борта нижнего пояса фермы и таким образом отпадает необходимость в его сборке и разборке.

Кантование фермы около неподвижного борта (распорки) производится по схеме, показанной на рис. 7. При этом ферма вращается вокруг точки О, которая в свою очередь перемещается в вертикальной плоскости вниз. Ферма все время опирается на нижнюю плоскость формы двумя продольными ребрами, скользящими по двум взаимно-перпендикулярным плоскостям.

Распорка выполнена в виде жесткой сварной полой балки. Расчет распорки произведен на внецентренное сжатие с учетом возможного неодновременного и неравномерного натяжения. Максимальное осевое усилие, действующее на распорку, составляет 400 т. Возможная неравномерность натяжения, принятая в расчете, обусловливается тем, что с одной стороны на распорку действует усилие 200 г. а с другой 140 т.

По всей длине распорка жестко связана с поддоном болтами диаметром 24 мм, расположенными с шагом 150 мм у концов распорки и с шагом 600 мм в средней части.

Для обеспечения геометрической неизменяемости распорки при действии горизонтальных сил, возникающих во время кантования фермы, внутри распорки имеются раскосы. В распорку, так же как и в другие наружные борта, подается пар для подогрева бетона фермы.

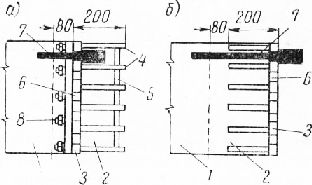

Торцовые упоры для закрепления натягиваемых арматурных стержней выполнены съемными. Каждый упор состоит из основного листа толщиной 40 мм, поперечных ребер и предохранительных листов толщиной 16 мм, приваренных между ребрами параллельно основному листу на расстоянии 200 мм от него. Основной лист имеет прорези для натягиваемых стержней. Оба листа этого упора образуют совместно с ребрами экономичное двутавровое сечение. В основном листе есть также отверстия для крепления упора к листу уголовника распорки при помощи винтов диаметром 22 мм. Такая конструкция позволяет в случае изменения армирования заменить один упор другим. Применение съемных упоров приводит к существенному (в два раза) снижению технологических отходов по сравнению с глухими упорами.

При возможном во время производства работ случайном обрыве стержня предохранительные листы торцового упора воспринимают удар оборванной части арматуры.

Форма имеет неподвижные, откидные, отодвигающиеся, и разборные борта. Они могут быть составными или цельными. Наиболее рациональным является устройство неподвижных бортов, обладающих большой жесткостью, долговечностью и требующих минимальных затрат труда. Такие борта приняты для нижнего пояса ферм.

При изготовлении ферм ПФЭ-ЗА лучшие результаты дает использование отодвигающихся бортов, которые могут быть цельными с ломаным очертанием в плане. Такие борта, приняты в форме для изготовления подстропильных ферм. Отодвигающиеся борта повторяют контур верхнего пояса фермы п части крайних стоек. Только относительно небольшие участки бортов с наружной стороны крайних стоек сделаны откидными.

Общая развернутая длина одного борта составляет около 20 м. Каждый борт отодвигается при помощи вращающихся в гайке при

повороте штурвала четырех винтов диаметром 18 мм, имеющих квадратную резьбу. Гайка может вращаться, так как она шарнирно закреплена на консоли, приваренной к поддону. Винт присоединен к борту также шарнирно. Оси обоих шарниров расположены в горизонтальной плоскости перпендикулярно оси винта. Благодаря такому креплению винта и гайки исключается возможность заклинивания борта при перекосе из-за неравномерного вращения четырех штурвалов.

Опыт длительной эксплуатации этих форм показал, что четверо рабочих отодвигают и придвигают борт в течение 3-4 мин, и он легко отходит от бетона.

Внутренние борта вкладыша были решены в виде треугольников, которые создают бортовую оснастку внутренних поверхностей пояса фермы. На заводе были разработаны и применены треугольные вкладыши новой конструкции, получившие название шарнирно-ломающихся (рис. 9). Эти вкладыши извлекают целиком; уклона для облегчения съема они не имеют. Вкладыши состоят из двух частей: треугольной и прямоугольной, соединенных между собой шарнирами, расположенными в верхней части вкладыша. С боков сопряжение двух частей вкладыша осуществлено с помощью треугольной откидной вставки-дверцы. Когда дверца повернута внутрь, обе части вкладыша могут свободно поворачиваться относительно общей оси.

Вкладыш извлекают в два приема. Вначале его поднимают за две петли, расположенные около шарниров. При этом вкладыш перегибается по оси шарниров, благодаря чему он свободно перемещается вверх. После выхода одной стороны вкладыша за пределы изделия вкладыш зацепляют за третью петлю и полностью извлекают. Извлечение вкладыша из фермы и его подъем производятся краном за 3-4 мин.

Верхняя поверхность треугольной части вкладыша сделана с уклоном к его краям; внутри вкладыша смонтированы два вибратора. Когда бетон попадает на наклонную поверхность, включают вибраторы, которые распределяют и уплотняют бетонную смесь по элементам фермы. Для более удобного заглаживания бетона пояса фермы края верхней поверхности вкладышей шириной 100 мм сделаны горизонтальными.

Арматурные стержни нагревают на установке, смонтированной непосредственно на распорке формы и расположенной между двумя изготовляемыми фермами1.

На графике приведены данные о затратах труда при изготовлении подстропильных ферм, полученные на основании хронометража производственных операций на одном стенде. Стенд обслуживает комплексная бригада из 7 человек: бригадира, крановщика, сварщика, трех бетонщиков и подсобного рабочего. Изготовление изделий начинается с очистки и смазки поддона, бортов и других деталей формы. Одновременно к форме подвозят арматурные сетки, стержни, каркасы и закладные детали. Затем форму собирают, укладывают предварительно напряженную арматуру, арматурные сетки и каркасы, устанавливают и закрепляют закладные детали.

После подготовки формы к бетонированию напрягаемые стержни нагревают. Стержень зажимают в контактах и включают электрический ток. При нагревании стержень удлиняется и каретка подвижного контакта перемещается до заданного удлинения, после чего ток автоматически выключается. Время, требуемое для нагревания и укладки одного стержня, составляет 5-6 мин, а всех 20 стержней двух ферм — около 2 ч.

Во время укладки и нагревания стержней предварительно напряженной арматуры закрепляют закладные детали к отодвигающимся бортам, придвигают эти борта при помощи винтов и устанавливают их в рабочее положение, устанавливают арматурные каркасы в крайних и средних стойках, а также в наклонных элементах верхнего пояса. На рис. 10, а показана форма после натяжения арматуры нижнего пояса и укладки каркасов остальных элементов.

Устанавливают треугольные вкладыши и диафрагмы в местах выхода предварительно напряженной арматуры за пределы изделия. На этом заканчивается процесс подготовки формы к бетонированию, занимающий в общей сложности, начиная с очистки формы и кончая полной укладкой арматуры и сборкой формы, 3,5 ч.

Бетонирование двух подстропильных ферм продолжается 2 ч. В этой работе участвует вся бригада. Бетонную смесь подают в бадье и выгружают в форму. Вибраторы, расположенные во вкладышах, распределяют смесь по форме. Для лучшего уплотнения уложенного бетона дополнительно применяют вибраторы типа булавы. При этом особое внимание обращается на тщательную укладку бетонной смеси в наиболее ответственных частях фермы — в опорных узлах и подкосах.

Вокруг стенда выложена камера для тепловой обработки конструкции. Камера снабжена съемными крышками.

После постепенного подъема температуры в камере изделие выдерживают 12 ч при температуре 70-80 °С, а затем в течение 2 ч изделие остывает. К началу смены лаборатория имеет уже результаты испытания контрольных кубов, изготовленных при бетонировании ферм.

После остывания изделий извлекают треугольные вкладыши, открывают торцовые борта, отвинчивают ганки, которыми прикреплены закладные детали к отодвигающимся бортам, отодвигают эти борта при помощи винтов (рис. 11) и снимают торцовые гребенки с предварительно напряженных стержней. В результате готовые подстропильные фермы освобождаются от деталей формы. Одновременно очищают стенд. Все эти операции занимают 0,5 ч.

С помощью дуговой электросварки перерезают предварительно напряженные стержни. Сначала в стержнях трех нижних рядов делают электросваркой засечки на глубину 3-4 мм. Перерезают два стержня верхнего ряда одной и другой ферм, затем стержни второго ряда. При этом арматура трех нижних рядов получает значительную перегрузку и может порваться. Засечки создают ослабление в определенном месте вне формы, на которое иногда и приходится обрыв нижнего ряда арматуры. Во избежание значительной перегрузки оставшихся стержней рекомендуется после перерезки части стержней с одного конца фермы отрезать стержни с другого конца фермы. Затем перерезают поочередно у одной и другой фермы третий сверху, четвертый и, наконец, пятый ряд стержней.

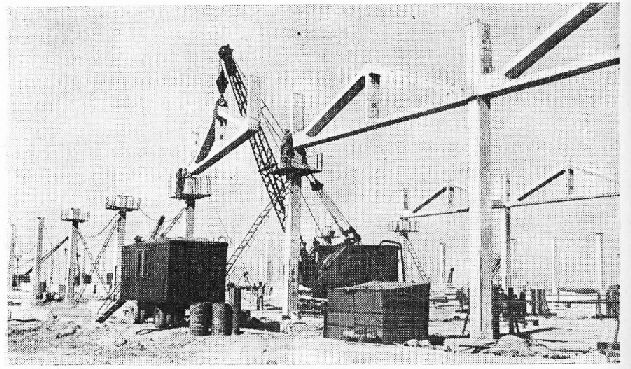

Затем краном зацепляют за средний верхний узел фермы, приподнимают ее, и, передвигая к распорке, кантуют ферму. При этом свободные крайние стойки фермы, работающие в этот момент как консоли, легко отделяются от поддона вместе со всей фермой.

Поставленную в вертикальное положение ферму приподнимают и транспортируют на склад, где ее устанавливают на две деревянные подкладки. Благодаря большой ширине изделия и низкому положению центра тяжести ферма устойчива в вертикальном положении и не требует никаких дополнительных креплений.

Кантование и установка на складе двух ферм занимает 0,5 ч.

Весь цикл изготовления конструкции на стенде продолжается 24 ч. в том числе очистка и сборка формы, укладка арматуры и бетонирование двух ферм занимает 7 ч.

Подстропильные фермы транспортируют на специальном фер-мовозе (рис. 12). Фермы монтируют при помощи крана и инвентарного захватного приспособления без траверсы (рис. 13). Для облегчения монтажа на колонны навешивают специальные площадки, на которых работают монтажники.

В процессе освоения производства балок и ферм проводились замеры фактических начальных предварительных напряжений в стержневой арматуре и испытания готовых балок и ферм.

Контроль предварительных напряжений осуществляется при помощи рычажных тензометров, устанавливаемых на холодные концевые участки нагретых стержней после их укладки в упоры, до начала натяжения.

Этими замерами установлено, что фактические начальные предварительные напряжения находятся в пределах от 3500 до 5400 кГ/см2, причем 93% стержней имеют напряжения от 3800 до 5200 кПсм2. Средние напряжения стержней в каждой балке находятся в пределах 4010 до 4560 кГ/см2, т.е. несколько выше, чем минимальные напряжения, требуемые для обеспечения жесткости балки.

Замеры показали, что жесткость упоров и стенда высокая, и при натяжении последующих стержней практически не снижаются напряжения в ранее уложенных остывших стержнях.

При пропаривании балок металлическая форма, свежий бетон и находящаяся в нем натянутая арматура нагреваются быстрее, чем массивный железобетонный стенд с упорами, заглубленный в землю. Поэтому натянутые стержни несколько расслабляются между упорами и соответственно снижается начальное предварительное напряжение. Средние температурные потерн напряжения составили около 600 кПсм2, что ниже принятых в расчете. Потери достигают наибольшего значения (1000-1200 кГ/см?) в стержнях, расположенных в стенке балки, которая нагревается быстрее, и значительно ниже для стержней, расположенных в нижнем поясе балки.

Для наблюдения за процессом передачи предварительных напряжений на бетон на нижнем поясе балки, до перерезки арматуры, укреплялся индикатор, подвижный шток которого упирался в стержень длиной 1500 мм, а противоположный конец закреплялся в бетоне балки. Замеры показали, что при передаче предварительных напряжений, пока балка лежит на поддоне и ее деформации частично стеснены коробами, приваренными к поддону, на базе 1500 мм происходит укорочение балки на 0,32 мм. При кантовании же балки и установке ее на поддон происходит остальное обжатие до 0,54 мм.

Для испытания балок внешней нагрузкой была сконструирована и осуществлена специальная испытательная установка. Балки на установке испытывались в рабочем положении. Испытания показали, что балки АНБЭ-18 имеют достаточную прочность и жесткость и малую ширину раскрытия трещин.

На экспериментальной базе НИИЖелезобетона были испытаны образцы подстропильных ферм ПФЭ-ЗА. Результаты испытаний железобетонных предварительно напряженных подстропильных ферм показали, что образец № 1 разрушался от разрыва арматуры при нагрузке на среднем узле 275 т, или коэффициент запаса прочности составил 2,52 по отношению к нормативной загрузке 109 г. а образец фермы № 2 не был доведен до разрушения и выдержал более 279 т, т.е. его коэффициент запаса был больше 2,56. Таким образом, испытанные образцы фермы имели коэффициенты запаса прочности, значительно превышающие нормативные (1,62 — при разрушении арматуры и 1,85 — при разрушении сжатого бетона).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Стендовый метод изготовления балок и ферм промышленных зданий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы