Строй-Техника.ру

Строительные машины и оборудование, справочник

При возведении крупнопанельных жилых зданий из панелей, изготовленных способом проката или в кассетных установках, все еще велики трудовые затраты на монтажных площадках. Это объясняется тем, что непосредственно на строительной площадке, помимо нулевого цикла и монтажа конструкций, приходится выполнять большой комплекс монтажных и отделочных операций, в том числе: прокладку трубопроводов, электропроводку, отделку и оборудование квартир, устройство полов и другие работы.

В последние годы мысль ученых, технологов и конструкторов была направлена на разработку и освоение экономичных пространственных систем конструкций зданий, значительно повышающих эффективность индустриализации строительства. К таким системам относятся ншлые дома, собираемые из блок-комнат и блок-квартир. Внедрение в практику строительства объемных элементов позволяет производить на заводе все работы по отделке и оборудованию элементов и уже в готовом, полностью отделанном, виде доставлять их для монтажа на строительную площадку. На заводе выполняются все отделочные, санитарно-технические и электротехнические работы. Объемные элементы комплектуются также встроенной мебелью и кухонным оборудованием.

В основу планировки жилых домов, запроектированных из объемных элементов и изготовляемых заводом № 6, положена унифицированная секция, предусмотренная серией II-32 типовых проектов крупнопанельных жилых домов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Дома состоят из трех и четырех трехквартирных секций свободной ориентации с набором квартир 1, 2, 3 (торцовые секции) и 2, 2, 2 (рядовые секции). Дома оборудуются всеми видами инженерного благоустройства.

Высота комнат 2,5 м при высоте этажа от пола до пола 2,74 м. В подземной части здания расположено техническое подполье для транзитных коммуникаций инженерного оборудования.

Конструктивное решение здания определяется принятой разрезкой его на отдельные объемные элементы. По вертикали разрезка здания принята равной высоте этажа, а по горизонтали разрезка вдоль здания принята в соответствии с планировочным шагом 3,2 м. Таким образом, отдельный объемный элемент имеет высоту, равную высоте этажа, ширину, равную планировочному шагу 3,2 м и длину, равную ширине дома, т.е. 10 м.

Разрезка элементов поперек здания принята «на две комнаты», что имеет ряд преимуществ по сравнению с разрезкой «на комнату», встречающейся в практике проектирования. Уменьшается ко-гичество монтажных единиц в два раза, что приводит к соответствующему сокращению погонажа монтажных швов, а следовательно, к уменьшению трудоемкости на строительстве и ускорению производства элементов. Сокращается расход бетона. Отпадает необходимость устройства двойных внутренних стен и фундаментов под средние опоры.

В соответствии с планировочным решением дома объемные элементы делятся на три группы:

– объемные элементы, включающие в себя две комнаты;

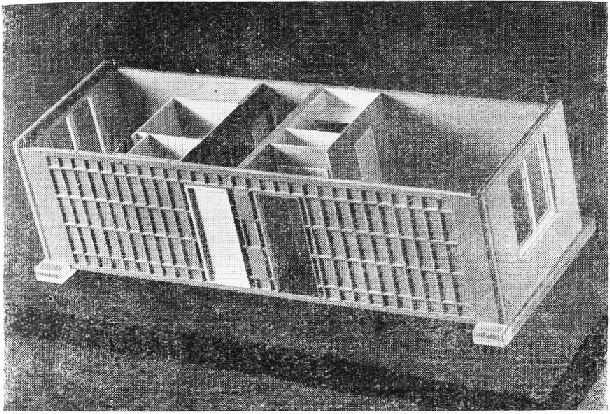

объемные элементы, включающие в себя комнату и санитарно-кухонный блок (рис. 1);

– объемные элементы, объединяющие лестничную клетку н санп-тарно-кухонный блок.

Из пяти стандартных объемных элементов этих типов можно получить различное количество квартир с одной, двумя и тремя комнатами. Дом состоит из 75 объемных элементов 20 типов. Шпротная ориентация квартир дает возможность постановки дома на 5-частках независимо от положения стран света.

Объемный элемент состоит из двух панелей наружных степ, двух панелей внутренних стен, панелей пола и потолка. Кроме того, в средней части блока имеется внутренняя межкомнатная перегородка — диафрагма, придающая ему дополнительную жесткость.

Длина панелей внутренних стен, потолка и пола принята в .9,77 м. Основные несущие элементы блока имеют высоту 2,63 м, а и усиленных опорных частях — 2,72 м.

Потолочная панель, по ширине равная ширине объемного элемента (3,18 м), опирается на панели внутренних стен, что дает простое решение узлов сопряжения. В углах потолочные панели имеют вырезы для опорных участков внутренних стен объемных блоков.

Ширина панели иода 2,96 м принята исходя из ширины объемного элемента по внутреннему габариту.

Наружные стековые панели выполнены из двух прокатных скорлуп с прокладкой между ними утеплителя. В качестве утеплителя применяются антисептированные древесно-волокнистые плиты и др. Скорлупа, обращенная внутрь дома, имеет размеры, равные внутренним габаритам объемного элемента (ширина 3 м, высота 2,51 м), и участвует в создании общей пространственной жесткости и жесткости опорных участков объемного элемента.

Размеры фасадной скорлупы наружной стены — 3,18X2,72 м — соответствуют внешнему габариту объемного элемента. Эта скорлупа крепится к внутренним скорлупам, образующим объемный элемент, и служит для защиты утеплителя наружных стен.

Проектом было предусмотрено шпоночное соединение панелей в узлах. При шпоночном стыке требуется меньше металла, чем при сварном, лучше обеспечена защита узлов от коррозии. Однако в связи с тем, что выполнение операции на прокатном стане по образованию отверстий в плите для шпоночного соединения при существующей технологической схеме производства трудоемко, на заводе был принят сварной вариант соединения панелей.

Торцовые стены дома имеют ту же конструкцию, что и рядовые, по с наружной стороны одной из боковых стен укладывается утеплитель и дополнительная скорлупа для его защиты.

По верху объемных блоков пятого этажа предусмотрены слой пароизоляции из пергамина, утеплитель из пенопласта и кровельная панель-скорлупа размером на весь объемный элемент.

Кровельная плита опирается на стенки из пеностекла, расположенные над боковыми стенами объемного элемента. По кровельной панели на заводе укладывают два слоя кровельного рулонного ковра. Крыша жилых домов имеет нулевой уклон, что значительно упрощает ее изготовление.

При компоновке дома объемные элементы устанавливают один на другой с опнранпем на четыре точки. По длине четырехсекцион-ного здания на каждом этаже ставят вплотную один к другому двадцать блоков.

Каждый объемный элемент, независимо от того, в каком этаже он находится, работает на восприятие нагрузки от верхнего этажа, как однопролетная балка. Вес конструкции и нагрузка, создаваемая панелью пола, в конечном счете передаются на усиленные части панелей боковых стен, которые по существу являются колоннами каркаса, осуществляющими вертикальную передачу нагрузок на основание.

Смежные объемные элементы поверху соединяют путем сварки стальных монтажных связей в опорных узлах, для чего в них предусмотрены закладные детали.

Конструкция связей допускает возможность выравнивания отметок опор в процессе монтажа. Для этого под связями предусмотрены прокладки, толщину которых уточняют по натурным замерам отметок опор на всем монтажном ярусе. Этп детали образуют опорные столики для установки объемных элементов следующего этажа.

Благодаря сосредоточенной передаче нагрузок основание может Сыть свайным или на отдельно стоящих фундаментах.

Объемные элементы собираются из панелей, изготавливаемых методом вибропроката на стане инж. Козлова. Для изготовления плит объемных элементов применяется мелкозернистый бетон прочностью 200 кГ/см2.

Армирование плит производится сталями периодического профиля марки 25Г2С, круглой марки Ст. 3 и холоднотянутой низко-углеродистой проволоки.

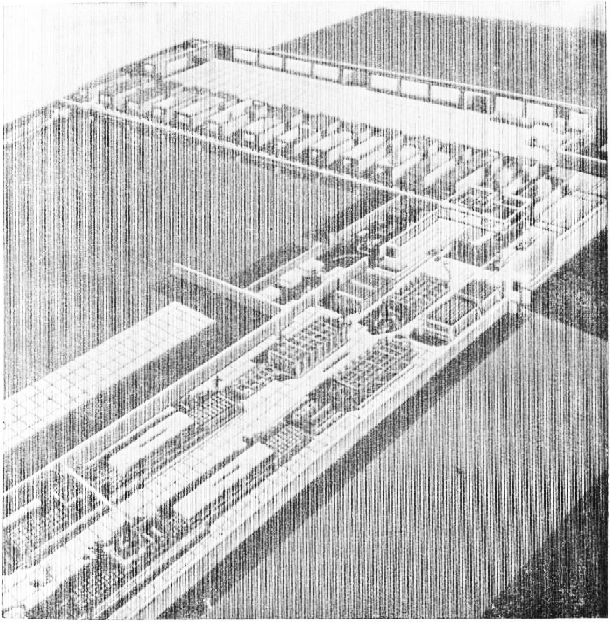

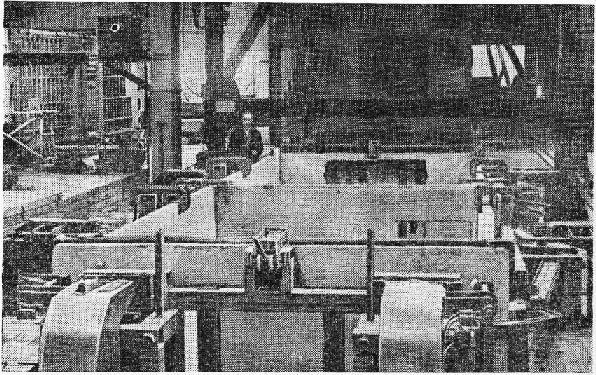

Схема производства объемных элементов приведена на рис. 2. Сборка и сварка объемного элемента осуществляются на специальном агрегате — кондукторе (рис. 3).

Сборочный агрегат состоит из станины, поддона, боковых и торцовых упоров и рам, приводных станций упоров, системы управления и контроля.

Возвратно-поступательное движение боковых и торцовых рам осуществляется за счет преобразования вращательного движения кулачковых, боковых и торцовых упоров в прямолинейное движение корпусов боковых рам. Рабочий ход рамы составляет 100 мм-При точной посадке стульев станины указанные условия обеспечивают требуемую точность при сборке объемных элементов с допусками ±2 мм по ширине и ±5 мм по длине. Управление агрегатом для сборки объемных элементов осуществляется с центрального пульта.

Вокруг поста сборки размещены площадки с кассетами для промежуточного складирования панелей-скорлуп, сборных деталей, санитарных кабин и других изделий. Здесь же в зоне крана оборудованы площадки для предварительной подготовки и комплектации панелей утеплителем, оконными блоками и т. п.

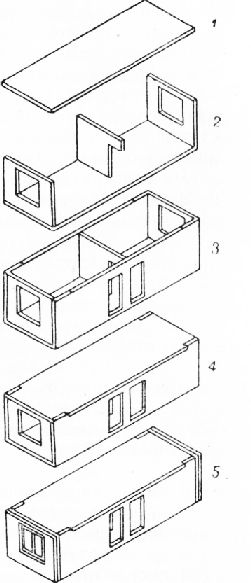

Сборка объемных элементов ведется последовательно в порядке, указанном на рис. 4. Агрегат сборки прижимает рабочую панель пола к закладным деталям, имеющимся в продольных кромках этой панели, и затем привариваются соединительные уголки. Устанавливаются внутренние скорлупы наружных стен (торцовых для элементов) ребрами наружу и поперечная разделительная диафрагма-перегородка. На внутренние ребристые поверхности скорлуп наружных стен наносится пароизоляционное покрытие. Затем на агрегате сборки монтируются продольные несущие стены. В отверстия, расположенные вдоль нижних кромок стен, заводятся соединительные уголки панели пола. При этом стены надвигаются отверстиями на уголки. После выверки собранных конструкций элемента производится сварка панелей продольных стен с панелью пола и с диафрагмой и внутренними скорлупами наруяшых торцовых стен элементов. Готовые санитарно-технические кабины устанавливаются в элементы, в которых они предусмотрены. В объемных элементах с лестничными клетками устанавливаются лестничные марши и площадки.

Следующим этапом сборки объемного элемента является укладка и приварка панели потолка. После этого устанавливаются и привариваются внешние скорлупы наружных торцовых стен элемента ребрами внутрь.

Собранная пространственная конструкция элементов поднимается портальным краном и перевозится в отделочный цех.

Все отделочные и совмещенные с ними работы в объемных элементах производятся на конвейере, имеющем 16 постов. Ритм конвейера 8 ч 20 мин.

Все материалы, изделия, полуфабрикаты, окрасочные и холодные мастики для производства отделочных работ доставляются на склад завода централизованно.

В отделочном цехе постоянно поддерживается температура воздуха не ниже +15° С и относительная влажность не выше 70%. Малярные составы, мастики, полуфабрикаты и материалы в зимнее время хранятся в отапливаемых помещениях.

Облицовочные работы выполняются на одной стороне внутренней ребристой межкомнатной перегородки листами сухой гипсовой штукатурки. Крепление листов сухой гипсовой штукатурки производится на пеногннсовой мастике. В качестве замедлителя схватывания гипса в этой мастике применяется известково-клеевая концентрат-паста.

На отделочном конвейере работы выполняются в следующей последовательности:

1-й пост — монтаж электропроводки, крепление кронштейнов для навески радиаторов, установка оконных и дверных блоков с подгонкой подоконной доски;

2-й пост — штукатурные работы — затирка потолков и частично стен, оштукатуривание и затирка внутренних оконных откосов;

3-й пост — сушка оштукатуренных наружных поверхностей, установка сливов;

4-й пост — подготовка потолков, стен, мест за радиаторами, а также оконных и дверных блоков под окраску, приклейка карниза под потолком;

5-й пост — сушка внутренних поверхностей, окраска продольных наружных стен и фасадов;

6-й пост — подготовка потолков, стен и мест за радиаторами под окраску, окраска потолков;

7-й пост — подготовка поверхности пола и укладка плпт оргалита;

8-й пост — подготовка пола к настилке линолеума (плиток) и настилка;

9-й пост — окончательная отделка пола, приклейка перхлорвпнилового плинтуса;

10-й пост — подготовка поверхности стен под окончательную отделку;

11-й пост — окончательная отделка стен в комнатах, коридорах и окраска стен и мест за радиаторами;

12-й пост— установка встроенной мебели;

13-й пост — окраска оконных и дверных блоков, окраска стен в кухне;

14-й пост — сушка окрашенных поверхностей;

15-й пост — монтаж электротехнической аппаратуры, испытание электро- и санитарно-технического оборудования, комплектация, мытье окон, дверей и полов;

16-й пост — приемка ОТК, доделки.

Наружные ребристые стены объемных элементов окрашиваются алюминиевой краской. Ее наносят при помощи пистолета.

Устройство полов из линолеума или полихлорвиниловых плиток производится на холодных битумно-кукерсольной и битумно-каучуковой мастиках.

Устройство подстилающего слоя из древесно-волокнистых плит производится на горячей битумной мастике (битум марки IV). Для подстилающего слоя применяются полутвердые древесно-волокни-стые плиты толщиной 4 мм с объемным весом 800 кг/м3.

Полы из линолеума и плиток покрываются ковром из крафт-бу-маги. Полихлорвиниловые плинтусы крепятся к стенам на клее БН-2. Бортик плинтуса, прилегающий к полу, мастикой не промазывается.

Каждый объемный элемент покрывается на время хранения, транспортирования и монтажа гидроизоляционным ковром. Ковер состоит из нижнего слоя жестких древесно-волокнистых плит толщиной 4 мм и верхнего слоя руберойда. И то и другое наклеивается на горячем битуме марки IV.

На отделочных работах применяются электрокраскопульты G612 или С-491, пистолет-распылитель С-592 для нанесения ма-сляно-клеевой шпаклевки и другие механизмы и приспособления.

Отделочный цех снабжен парком подкатных тележек, на которых объемные элементы последовательно передвигаются от поста к посту. Подкатные тележки сцеплены между собой тягами.

Из отделочного цеха готовый объемный элемент поступает под 1рузовую балку грузоподъемностью 30 т. Грузовая балка поднимает объемный элемент на высоту 1200-1300 мм. Под него подается трайлер-домовоз. Освободившиеся подкатные тележки возвращаются в цех отделки.

Вес объемных элементов колеблется в пределах от 15 до 22 г. Наиболее тяжелыми являются два элемента пятого этажа, имеющие торцовые стены и крышу.

Для круглосуточных перевозок по городским улицам габарит элемента 3,18X10,04X2,72 м является практически максимальным.

При перевозке объемных элементов в зимний период за счет Разности температуры цеха и наружного воздуха может портиться отделка стен. Для сохранения отделки заводом использованы водостойкие поливинилацетатные красители. При перевозке и монтаже блоков в дождливое время их покрывают пергаминными или рубероидными коврами, которые остаются в конструкциях здания, улучшая тем самым звукоизоляцию квартир.

Для транспортирования объемных элементов были изготовлены специальные трайлеры-полуприцепы грузоподъемностью 30 т (рис. 5). Полуприцеп имеет длину 13,7 м, ширину 3,86 м и высоту 2,13 м. Габариты грузовой платформы — длина 10,2 м, ширина 3,56 м. Платформа имеет 16 колес. Для транспортирования полуприцепа использован автотягач ЯАЗ-210Д. Расчетная скорость движения его с грузом 10 км/ч.

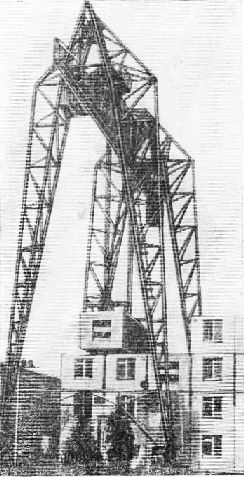

Доставленный на трайлере на монтажную площадку объемный элемент устанавливается под пролет специального портального козлового крана, расположенного у торца монтируемого здания.

При монтаже объемных элементов «с колес» полуприцеп будет находиться на строительной площадке 8 мин. Продолжительность одного рейса полуприцепа при расстоянии перевозки 13 км составляет около 80 мин, или за семичасовую рабочую смену он сделает 5 рейсов.

О высокой эффективности транспортирования объемных элементов заводского изготовления на стройки свидетельствуют данные Мосстройтранса. На перевозку материалов, изделий и конструкций для крупнопанельного дома с заводов-поставщиков на строительную площадку требуется 700 автомашин. На перевозку жилого дома из объемных элементов такого же веса требуется всего 100 автомашин.

Последовательность подвоза объемных элементов на строительную площадку определяется графиком монтажа надземной части здания, который является в то же время директивным документом поточного способа производства работ.

Монтаж здания производится по схеме-плану раскладки, в котором указана последовательность установки объемных элементов.

Объемные элементы устанавливаются так, чтобы смежные дверные проемы и все закладные части точно совпадали. Общая продолжительность установки одного элемента и сварка закладных частей занимают 50-70 мин.

По ходу монтажа здания осуществляется соединение дверных коробок объемных элементов, заделка стыков панелей полов в проемах между элементами специальными рейками, а также проконопачиваиие, чеканка и расшивка швов снаружи здания. Одновременно с монтажом элементов соединяются трубы водопровода, канализации, газопровода, центрального отопления. Производится монтаж электроарматуры в комнатах и санитарно-кухонных узлах, поэтажно соединяются водопроводные и канализационные стояки.

Заводом ранее был изготовлен из объемных блоков и смонтирован на площадке завода двухэтажный дом (рис. 6), который используется как служебное заводское помещение. Смонтирован из таких же элементов трехэтажный дом на строительной выставке ВДНХ в Останкино и пятиэтажный жилой дом из объемных элементов в 113-м квартале Новых Кузьминок. В настоящее время в 10-м экспериментальном квартале Новых Черемушек смонтировано несколько пятиэтажных жилых домов из объемных элементов (рис. 7).

По расходу материалов объемные элементы, изготовляемые заводом, имеют такие же показатели, что и дома, собираемые из вибропрокатных панелей. Общий расход бетона по дому составляет на 1 м2 жилой площади 0,417 м3, в том числе 0,056 м3 по нулевому циклу и 0,361 м3 по надземной части здания. Расход стали на 1 м2 жилой площади составляет 35,6, в том числе 3,2 кг приходится па нулевой цикл.

Существенный экономический эффект достигается по трудовым затратам. По отчетным данным трудовые затраты на стройплощадке составляют 1,11 чел.-дня против 3,1 чел.-дня на 1 м2 жилой площади для крупнопанельных домов.

Опыт производства объемных элементов показывает, что при установке дополнительных станов и их специализации, проведении соответствующей реконструкции цехов можно практически выпускать 20 объемных элементов в сутки (при трехсменной работе), или за 5 дней один 4-секционный пяти-этажный жилой дом.

Испытание натурного образца объемного элемента, проведенное на экспериментальной базе МИТЭП, показало достаточную жесткость п механическую прочность всех узлов в целом. При испытании объемный элемент типа ОЭ-4 № 32 был установлен на четыре шарнирные опоры, одна из которых с помощью винтового домкрата могла опускаться. Опоры были установлены по нивелиру на одной отметке.

Вначале производили опускание одной из опор блока до полного зависания с последующим выравниванием блока. Затем было произведено загружение половины перекрытий пола, имитирующее полное загружение расчетной нагрузкой стены. На появившейся трещине в стене блока был установлен индикатор, который фиксировал раскрытие трещины.

Под нагрузкой стена блока прогибалась, опоры оседали неравномерно. Прогиб середины стены составил 0,8 мм и далее не возрастал.

Проведенные в лабораторных условиях на экспериментальной базе МИТЭП испытания аналогичного объемного элемента показали, что призменная прочность бетона плит, из которых составляется элемент, в среднем равна 300-350 кГ/см2, но не менее 250 кГ/см2. Учитывая, что прочность бетона в стенах объемных элементов, выпускаемых заводом, как правило, значительно превосходит проектную, объемные элементы, при соблюдении проектных толщин стековых плит, не вызывают опасений с точки зрения долговечности.

Проведенные испытания натурного образца сборного объемного элемента, изготовленного на заводе, показали, что разрушающая нагрузка на один угол объемного элемента составила 130 т при эксплуатационной нагрузке 30 т.

В настоящее время дальнейшие работы по экспериментированию и наладке массового производства домов из объемных элементов перенесены на Востряковский домостроительный комбинат.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление объемных элементов жилых зданий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы