Строй-Техника.ру

Строительные машины и оборудование, справочник

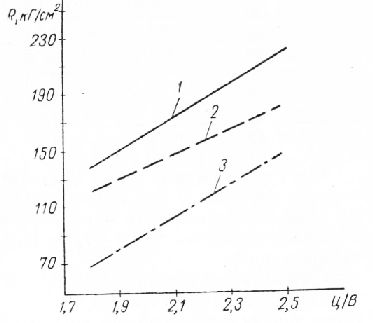

Завод применяет быстротвердеющее портландцемент марки БТЦ и 500, поставляемый Николаевским цементным заводом. Этот цемент является эффективным для производства железобетонных изделий без тепловой обработки или с сокращенным циклом про-паривания. О высоком качестве цемента этих марок свидетельствует график зависимости прочности бетона от Ц1В (рис. 20). Для этого цемента характерно интенсивное нарастание прочности в возрасте 1 — 3 суток благодаря содержанию СзА и C3S в сумме не менее 60-65% (из них C3S в пределах 50-60% и С3А — 8-12 %), повышенной добавке гипса и тонкому помолу цемента (удельная поверхность по Това-Рову 4000-5000 см21г).

Завод получает с Академического карьера Калининской области гранитный гравий с объемным весом 1,5 -1,6 т/м3 и удельным весом 2,6 г/см3.

Загрязненность илисто-глинистыми примесями составляет 0,5- 1,5%, водопоглощаемость 1,1 — 1,3%. Гравий выдерживает 25-кратное замораживание.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Щебень гранитный завод получает также с Академического карьера. Объемный вес щебня 1,4-1,5 т/м3 и удельный вес 2,6 г/см3. Загрязненность глинистыми примесями от 1 до 2%, водопоглощаемость 1,1-1,3%; щебень выдерживает 25-кратное замораживание.

Песок завод получает из Тучковского карьера. Объемный вес песка при естественной влажности 1,2-1,3 т/м3 и удельный вес 2,6 г/см3.

Загрязненность песка илисто-глинистыми примесями составляет от 1 до 3%.

Гранулометрический состав песка приведен ниже.

Стоимость 1 м3 заполнителей, получаемых заводом (франко-за-вод): песка — 2 р. 39 к.; щебня — 5 р. 85 к. и гравия — 4 р. 53 к.

Исходными данными при подборе состава бетона являются:

– марка цемента по предварительному паспорту;

– отпускная прочность бетона в конструкции или изделии и проектная марка бетона;

– условия твердения бетона; требуемая подвижность или удобоукладываемость бетонной смеси;

– наибольшая крупность зерен гравия или щебня;

– условная водопоглощаемость крупного заполнителя;

– объемный вес крупного заполнителя; удельный вес и модуль крупности песка.

Оптимальный режим пропаривания изделий выбирается исходя из условия обеспечения 70% прочности бетона от проектной в течение наименьшего срока пропаривания с соблюдением установленных производственных норм расхода цемента.

При подборе состава бетона учитывается, что не вся вода, вводимая в замес, участвует в образовании цементного камня, так как часть воды поглощается крупным заполнителем и поэтому при определении В/Ц, а также абсолютного объема бетона она исключи ется из общего количества воды, вводимой в замес. Для упрощения количество воды, которое поглощается щебнем или гравием в 1 мъ бетона, принимается равным 1,15 л/м3 на каждую 0,1% условной водопоглощаемости.

После определения расходов материалов на 1 м3 бетона рассчи гывают их количество на пробный замес. При пробном замесе корректируют окончательный расход воды на 1 м3 бетона, который соответствует заданной подвижности бетонной смеси. Воду добавляют порциями по 2-3% от заданного количества, а песок и ще беив (гравий) — по 3-5% от их веса.

Прочность бетона определяют испытанием на сжатие трех контрольных кубов сразу после пропаривания. По результатам пробных замесов вносят соответствующие изменения в первоначальный состав бетона.

Дозировку составляющих бетона рассчитывают на замес и не редают в бетоносмесительный цех. Данные о дозировках (под номерами) хранятся у оператора дозировочного отделения, который выдает бетон. Лаборатория два раза в смену отбирает пробы бетона с каждого конвейера, определяет удобоукладываемость бетонной смеси по упрощенному методу (в форме 20X20X20 см) и изготовляет контрольные кубы (за смену 27 кубов размером 10XI0X XI0 см). Пробы отбирают в начале и в середине смены. Контрольные кубы испытывают сразу после выхода из пропарочной камеры и результаты испытаний сообщают в ОТК.

Работниками завода совместно с молодыми специалистами АН СССР были начаты эксперименты по сокращению расхода цемента ы сроков тепловлажностной обработки железобетонных изделий.

Были проведены многочисленные опыты по выбору соответствующих добавок п определению их оптимального количества, в результате которых в качестве добавки была выбрана окись кальция, взятая в количестве 1% от веса цемента. Опыты проводились на бетонных образцах размерами 10X10X10 см; бетон марки 200, режим тепловлажностной обработки 4 + 8 + 4 = 16 ч, расход цемента для контрольных замесов — 280 кг/м3, а для замесов с добавкой СаО — 230 кг/м3, т.е. на 17% меньше. Было проделано более 100 опытов. При введении СаО наблюдалось быстрое загустевание бетонной смеси и резкое снижение ее удобоукладываемости. Для устранения подобных явлений применили добавку сульфитно-спиртовой барды. Определено оптимальное количество добавки с.с.б. — 0,03% от веса цемента. Введением в бетонную смесь 1% СаО и 0,03% сульфитно-спиртовой барды было достигнуто повышение прочности бетона на 15-17%.

Серия контрольных испытаний, проведенных в лаборатории на бетонных кубах в течение длительного времени (июль 1959 г. — апрель 1961 г.), подтвердила предложенный рецепт: прочность бетонных кубов, изготовленных из смеси с сокращенным расходом цемента, 1% СаО и 0,03% с.с.б., была в среднем на 10% выше прочности кубов из серийного бетона. После 28-суточной выдержки прочность опытного бетона также составила 105-110% от прочности бетона без добавок.

Положительные результаты лабораторных опытов позволили перейти к испытанию в производственных условиях при изготовлении плит топа НУ-59-20. Песок, цемент, щебень и гравий для замеса отвешивались обычным образом и поступали в бетономешал ку принудительного действия. Чтобы не нарушать технологический процесс производства плит, добавки после тщательного перемешивания вводили вместе с водой из промежуточной емкости. Водоцементное отношение, время перемешивания, так же как и остальные технологические параметры, были те же, что и для серийных плит. Для каждой плиты определяли удобоукладываемость бетонной смеси и прочность бетона. Прочность трех кубов измеряли в день выхода их из пропарочной камеры (одновременно с плитами), остальных — в день испытания плит. Кубы испытывали по общепринятой методике, а плиты — на специальном стенде, где давление передавалось равномерно на всю поверхность изделия с помощью сжатого воздуха. Нагрузку увеличивали постепенно, ступенями по 100 кГ/м2, с интервалом в 5 мин. Под нагрузкой 500 кГ/м2 каждую плиту выдерживали 20 мин. При давлении от 570 до 650 кГ/м2 на плитах появлялись поперечные волосные трещины. При давлении 960-1000 кГ/м2 (по существующим нормам- это максимальная нагрузка разрушения для плит данного типа) плиту выдерживали 9-10 мин. Дальнейшее увеличение нагрузки вплоть до разрушения плиты производилось ступенями по 100 кГ/м2 с интервалом в 3 мин. Стрелу прогиба фиксировали индикаторы в средней точке с каждой стороны плиты. Для сравнения аналогично испытывали и серийные плиты. Разрушающая нагрузка для опытных плпт всегда превосходила разрушающую нагрузку для серийных плпт (или была равна ей) и минимум в 1,4 раза превышала допустимую. Прочность опытных бетонных кубов оказалась на 10-15% выше прочности кубов из серийного бетона; укладываемость опытного бетона — в пределах нормы. По истечении 25 суток относительные величины прочности кубов и плит из опытного и серийного бетонов не изменились.

Производственные испытания показали, что введение в бетон СаО позволяет уменьшить количество цемента в смеси, при этом прочность бетона не снижается, однако возрастает жесткость смеси и несколько ухудшается удобоукладываемость. Добавление с.с.б. и бетонную смесь повышает ее пластичность и улучшает удобоукла

дываемость. Оптимальными величинами доба вок, позволяющими сократить расход цемента на 17%, являются для СаО-1%, а для с.с.б. — 0,03%.

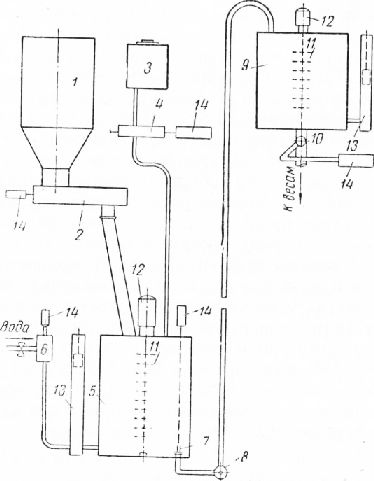

Силами работников завода была сконструирована, изготовлена л смонтирована специальная опытно-промышлен ная установка для дозирования окиси кальция и сульфптно-спиртовов барды и введения их в бетонную смесь.

Производительность установки — 150 л смеси за 3-4 мин, что обеспечивает подачу добавок на 3 замеса. Объем бака для окиси кальция -1 м3, вместимость — 500-600 кг окиси кальция. Объем нижнего смесительного бака — 225 л, верхнего расходного — 460 л. Бак для с.с.б. вмещает 50 л. Дозатор окиси кальция может подавать за один раз от 1 до 5,5 кг СаО, дозатор с.с.б. — от 100 до 1000 см3 с.с.б.

Схема установки показана на рис. 2. Установка состоит из бункера окиси кальция, дозатора окиси кальция, бачка супь фитно-спиртовой барды, дозатора с.с.б., нижнего смесительного бачка, клапана наполнения нижнего бачка водой, запорного клапана нижнего бачка, насоса с электродвигателем верхнего смесительного бачка и крана подачи смеси на весы.

Верхний и нижний смесительные бачки оборудованы мешалками. Привод мешалок — от электродвигателей.

Верхний и нижний бачки соединены с поплавковыми камерами. Положение поплавков в камерах определяет в соответствии с автоматикой управления перекачку смеси из нижнего бачка и верхний или наполнение нижнего бачка водой. Привод всех клапанов осуществляется пневмоцилиндрами, питаемыми от воздуш ной магистрали завода.

При установке рукоятки управления на положение «автоматика» срабатывает электропневматический клапан, воздух поступает в соответствующий пневмоцилиндр и открывается клапан наполнения нижнего бака водой. Наполнение бака продолжается до тех нор, пока поплавок не дойдет до верхнего уровня, и груз, связанный тросом с поплавком, не замкнет контакты концевого выключателя. После этого клапан закрывается. Затем включаются дозаторы окиси кальция и с.с.б. Если запас смеси в верхнем бачке достаточен, то в обоих бачках работают мешалки, которые включаются и отключаются периодически на 2-3 сек с интервалами в 5 — 7 сек. Когда поплавок верхней поплавковой камеры опустится ниже определенного уровня, включаются контакты кла пана, а также электродвигателя насоса, и приготовленная смесь из нижнего бачка перекачивается в верхний. Выключение электродвигателя и клапана происходит в момент, когда поплавок нижнего бачка доходит до нижнего уровня. Одновременно включается клапан, и цикл повторяется.

Внедрение в производство указанного выше метода изготовления бетона с добавками СаО и с.с.б. позволит заводу экономить до 7000-7500 т цемента в год.

Бетоносмесительный узел на заводе представляет собой шестиэтажное здание, расположенное в центре главного корпуса симметрично по отношению к формовочным цехам.

Инертные материалы со склада заполнителя подаются к расходным бункерам надбункерното отделения 15-ю транспортерами общей протяженностью 533 м.

Цемент из силосов подается в расходные бункера по труба-м 0 200 мм с помощью пневмовинтового насоса Павшинского завода производительностью 50 т цемента в час.

В надбункерном отделении установлено шесть расходных бун коров для конвейерного производства, из которых два бункера емкостью 30 т каждый предназначены для цемента, один бункер — для гравия, один — для щебня и два — для песка.

Бункера для заполнителей имеют емкость 25 м3 каждый.

Из расходных бункеров материалы для приготовления бетона подаются в автоматические весовые дозаторы типа ДЦ-300, ДИ-1200 и ДВ-300. Цикл взвешивания длится 60 сек. Погрешность дозировки не превышает 2%.

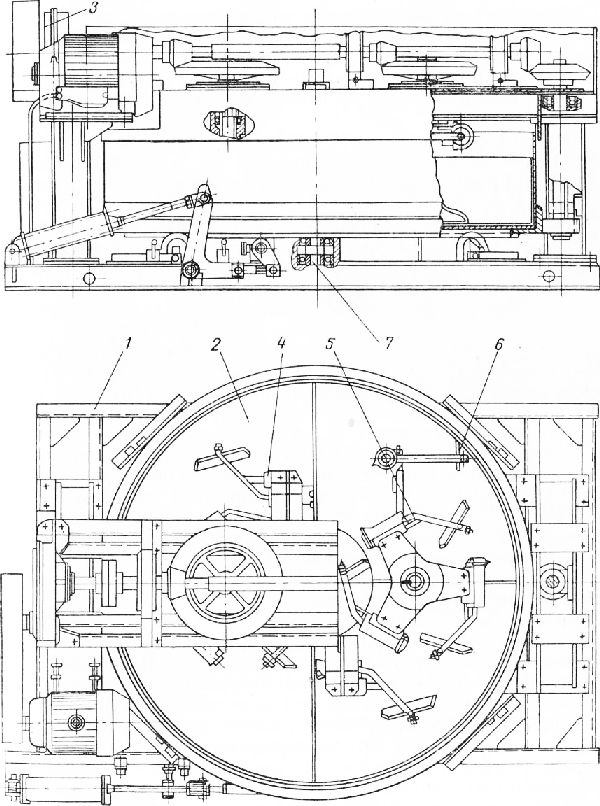

Взвешенные компоненты бетонной смеси через сборный бункер попадают в бетономешалки принудительного действия типа С-356 емкостью 1000 л (рпс. 22). Бетономешалка состоит из рамы, станин, смесительной чаши, привода, мешалок и разгрузочного устройства. Рама сварная, на ной смонтированы 4 опорных ролика, на которых установлена смесительная чаша.

Смесительная чаша изготовлена из листовой стали, в ее дне имеется отверстие для выдачи готового бетона. К смесительной чаше приварен зубчатый венец. Привод бетономешалки крепится к станинам, расположенным с обеих сторон рамы.

На крестовине мешалки, на одном из держателей закреплена длинная лопасть, которая служит для выгребания массы из-под крестовины и перемешивания бетона в центре чаши. Воздух в нижнюю полость пневмоцилиндра разгрузочного устройства подводится от сети давлением 3,5 атм, а в верхнюю полость от сети давлением 4-7 атм через электровоздушный клапан. Система кнопочных выключателей, сблокированных между собой, обеспечивает нормальное открывание и закрывание разгрузочных устройств.

Емкость такой бетономешалки 1000 л, диаметр чаши 2200 мм, число оборотов 6. 7 об/мин\ производительность по проекту 15 м3/ч, фактическая — более 19,5 м3/ч; мощность электродвигателя 15 кет, вес агрегата 4,5 т.

Бетономешалки G356 отличаются хорошими эксплуатационными качествами. Бетонная смесь получается однородной. Как показали исследования, ее однородность повысилась с 0,6-0,65 при перемешивании в бетономешалках со свободным падением до 0,7- 0,8 при использовании бетономешалок принудительного действия.

Из 1455 образцов бетона М 200 в 28-суточном возрасте 1000 (или 68%) имела нормальную прочность, 365 (или 28%) имели повышенную прочность и 90 (или 6,3%) имели пониженную прочность.

Эксплуатация бетономешалок G356 показала, что они имеют также и конструктивные недостатки. Непрочным оказался ряд узлов, в том числе опорные катки, конические шестерни, грибкодержатели. В настоящее время завод-изготовитель на основе выявленных недостатков вносит необходимые изменения в конструкцию бетономешалок.

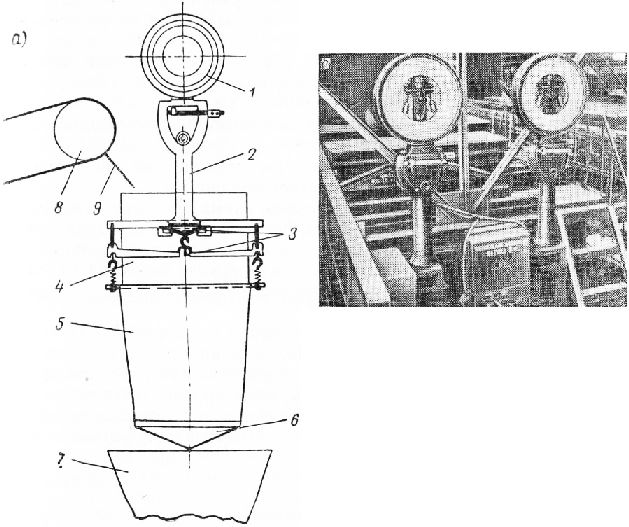

Приготовленная бетонная смесь поступает на транспортерные ленты шириной 650 мм и подается к посту формования. Длина транспортеров от узла выдачи до технологических бункеров 18 м. Транспортеры расположены горизонтально и под углом от 8 до 30°. Скорость движения ленты 1 -1,2 м/сек. Бетонная смесь, двигаясь по транспортерной ленте, не теряет однородности и подвижности и не расслаивается. По пути транспортирования бетонная смесь попадает в специальные бункера для взвешивания. Предел ‘взвешивания 2500 кг, точность до 2,3%. Благодаря взвешиванию бетонной смеси полностью ликвидированы потери бетона и обеспечен проектный вес конструкций.

На заводе процессы приготовления бетонной смеси и выдачи ее на конвейеры автоматизированы.

Существовавшая ранее схема имела существенные недостатки Оператор дозировал материалы в два приема — грубая отвесна и точная довеска, на что уходило много времени. Пневматический привод секторных затворов расходных бункеров заполнителей и затворов дозаторов работал по принципу противодавления, т.е. с одной стороны воздушного цилиндра подавался редуцированный воздух под давлением 3-3,5 атм. Чтобы преодолеть это давление и совершить рабочий ход цилиндра, надо было подать воздух под давлением 6,5 — 7 атм. При понижении этого давления и небольшом заедании приводного механизма пневмопривод отказывал в работе, что приводило к простою оборудования. Кроме того, часто выходили из строя ртутные конечные выключатели, установленные на секторных затворах. Существовавшая электроблокпровка схем дозировочного и смесительного отделений не обеспечивала точных показаний световой сигнализации при опорожнении бетономешалки и давала ложное разрешение на загрузку в нее материалов. Подача готовой бетонной смеси на конвейер требовала затраты дополнительного труда, так как связь дозировочного отделения с формовочным была не оперативна.

Оператор, выдающий бетон, передавал заказ по телефону в дозировочное отделение, вследствие чего оператор дозировочного отделения много времени затрачивал на телефонные переговоры по приему заказов.

Согласно заказу, оператор но выдаче бетона включал электро привод транспортерных лент, и бетон поступал в технологический бункер одного из конвейеров. Такая схема управления транспортерами готовой бетонной смеси была несовершенной. Имели место несогласованные действия оператора по дозированию с оператором по выдаче бетона.

В смесительном отделении на двух бетономешалках были заняты два моториста. Прежняя электросхема создавала неудобства в работе по обслуживанию оборудования, требовала большого количества людей, вызывала простои оборудования и снижала производительность труда.

На заводе была разработана система автоматического управления дозирования материалов, приготовления бетонной смеси и подачи ее на конвейеры. Основой автоматики является дистанционное управление, внедрение которого позволило автоматизировать пуск н остановку электроприводов транспортерных лент, бетономешалок, а также дозировать материалы. Автоматическая сигнализация точно и своевременно отражает рабочее состояние механизмов.

Предусмотрено автоматическое программное управление процессом приготовления бетонной смеси. Системы управлений дозировочного, смесительного отделений и узла выдачи бетона в технологические бункера конвейеров связаны между собой электро-блокировкой.

Дозировочное отделение имеет три схемы управления: дистанционное — по заказу конвейеров, местное автоматическое-с пульта дозировочного отделения и местное — наладочное.

Смесительное отделение имеет две схемы управления: автоматическое — дистанционное и местное.

Линии выдачи бетона на конвейеры имеют также две схемы управления — автоматическое и местное наладочное.

В настоящее время автоматическая схема внедрена заводом на всех трех конвейерах и работает безотказно. Ею предусмотрено управление работой дозировочного и смесительного отделений, загрузка материала в бетономешалку и выгрузка бетонной смеси на транспортерную ленту, а также подача бетонной смеси в технологические бункера.

Перевод секторных затворов расходных бункеров инертных материалов на одно давление позволил взвешивать материалы за один прием с точностью до 1% при дозировании цемента и до 1,5% при дозировании заполнителей. Вода взвешивается точно.

С внедрением новой схемы решен вопрос электроблокировки и сигнализации системы загрузки двух замесов в одну бетономешалку. Пневматический привод типа КПМ-10 секторных затворов расходных бункеров заполнителей переведен на одно давление. Ртутные конечные выключатели секторных затворов и затворов дозаторов заменены конечными выключателями ВК-211. Смонтирована и внедрена новая схема заказа бетона непосредственно с конвейеров в дозировочное отделение.

Автоматизация работы дозировочного отделения и узла выдачи бетона дала возможность высвободить 6 рабочих (трех операторов узла выдачи бетона и трех мотористов бетономешалок), ввести строгий режим перемешивания бетонной смеси, улучшила качество приготовления бетона, облегчила труд рабочих, улучшила условия их труда и снизила затраты на приготовление бетона.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Приготовление бетонной смеси"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы