Строй-Техника.ру

Строительные машины и оборудование, справочник

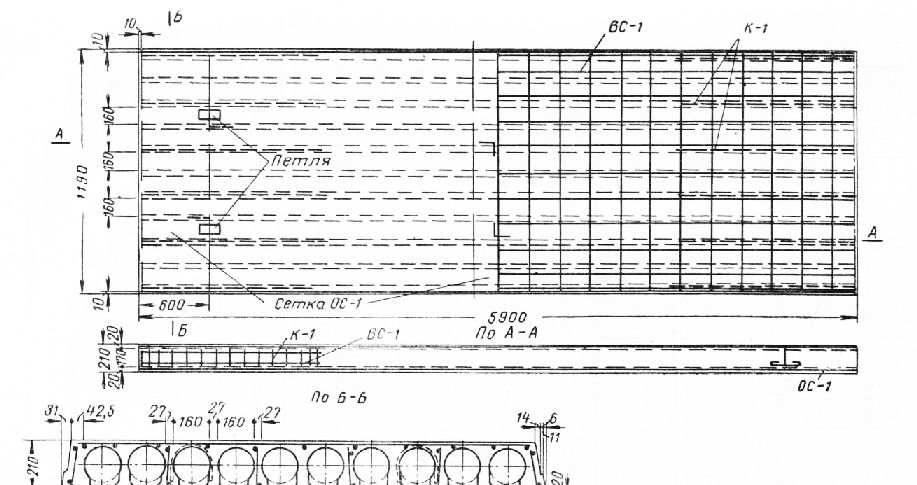

На конвейерных технологических линиях прежде изготовля лисе различные плиты перекрытий размерами от 3,6X1,6 м до 4X1,6 м, высотой 19 см. Эти изделия выпускались со сварными каркасами и с предварительно напряженной арматурой. Производство изделий, армированных высокопрочной проволокой, оказалось ввиду малого пролета неэкономичным, в связи с чем они были сняты с производства и заменены длинномерными настилами типа НТ-64Х20 высотой 22 см со сварной или предварительно напряженной арматурой.

Между тем предварительно напряженные конструкции можно и нужно изготовлять с меньшим объемом бе-гона, с меньшей высотой конструкции. Выпуск таких конструкций привел бы к значительной экономии цемента и снижению ее са перекрытий, а следовательно, и веса всего здания.

В дальнейшем завод перешел на выпуск новой облегченной конструкции многопустотных настилов перекрытий с вертикальными пустотами несколько измененной формы, что позволило значительно снизить расход бетона, стоимость и вес насто лов1.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Высота настила была снижена с 220 до 210 мм за счет уменьшения расстояния от его верхнего края до отверстия с 30 до 20 мм. Объем бетона уменьшился на 8,5%.

Для образования пустот новой конфигурации к пустотообразо-иателям формовочных машин снизу были приварены швеллеры № 12*. Углы швеллера имеют скосы для создания плавных переходов в бетоне. С целью удобного размещения арматуры в нижней части настилов и обеспечения при этом достаточного защитного слоя бетона швеллеры попарно смещены относительно осей труб в разные стороны на 10 мм. Благодаря этому через каждые 374 мм образуются утолщения шириной 87 мм. Столь незначительная модернизация позволяет без особых затрат перейти на выпуск новых экономичных изделий.

Изменение поперечного сечения настпла не вызвало увеличения расхода арматурной стали, так как уменьшение рабочей высоты сечения компенсируется снижением нагрузки за счет уменьшения веса изделий на 58 кг/м2.

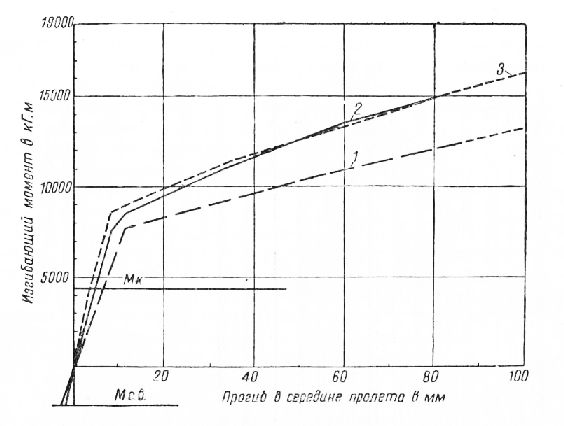

Произведенные испытания облегченных предварительно напряженных настилов перекрытий новой конструкции высотой 21 см показали, что изделия имеют достаточную прочность, трещиностойкость п жесткость. Результаты испытания приведены на графике «момент — прогиб».

Момент образования трещин для настила № 1 составил 9900 кГм, для настила № 2 — 9700 кГм, а для настила № 3 — 10 100 кГм, что соответствует ИЗ, 111 и 116% от расчетной величины момента образования трещин (8700 кГм). Коэффициент запаса на трещиностойкость для настилов был соответственно 1,56: 1,53 и 1,6. Так как нагрузка превысила проектную, дальнейшее загружение настила № 1 не производилось. Разрушающая нагрузка для настила№ 2 составила 25 000 кГ, разрушающий момент 18 810 кГм, что составляет соответственно 131 и 135% от требуемых по расчету.

В 1958 г. завод перешел на массовый выпуск облегченных настилов.

Очень важно также, что облегченные настилы можно поднимать 3-т краном.

В настоящее время эффективные длинномерные предварительно напряженные настилы перекрытий с увеличенной пустотностыо изготовляются на многих предприятиях.

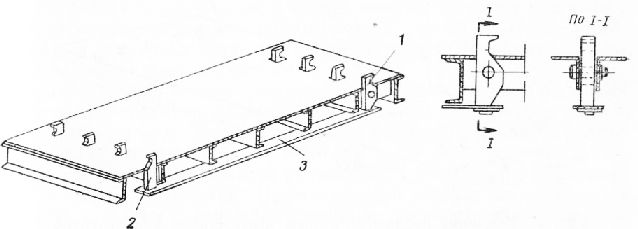

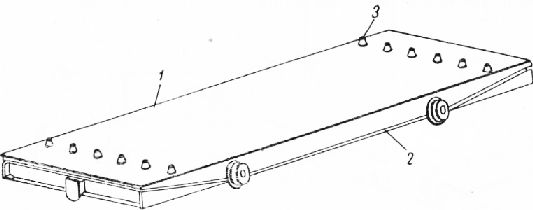

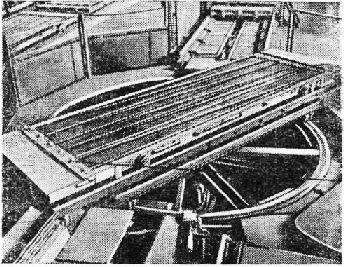

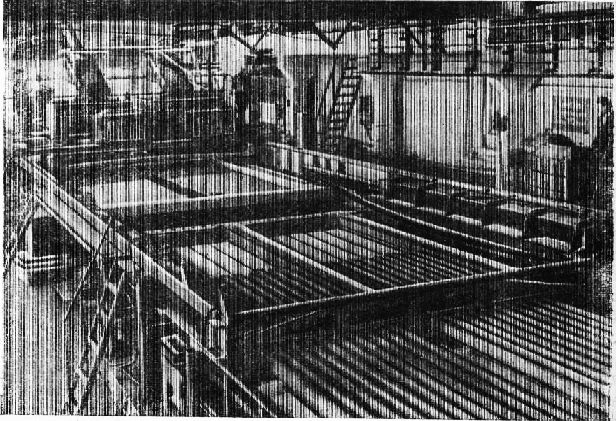

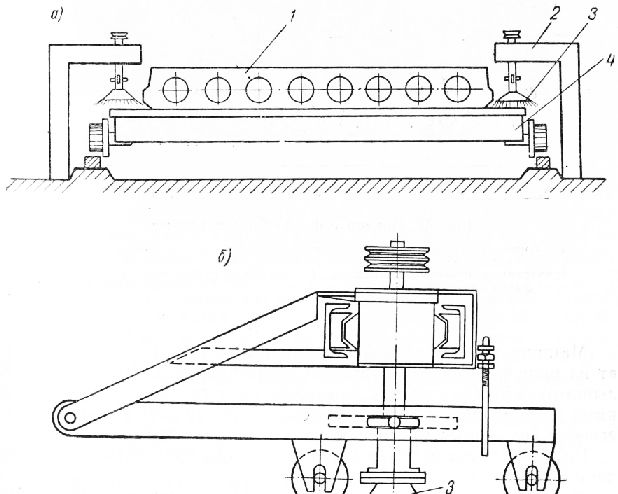

Основным технологическим оборудованием для изготовления облегченных настилов на конвейере является поддон-вагонетка.

Поддон является рабочей площадкой, на которой формуется железобетонное изделие. Поддон-вагонетка последовательно перемещается от поста к посту и является как бы связующим звеном, с помощью которого отдельные машины и механизмы образуют производственный конвейер.

Как показала многолетняя практика, формование железобетонных конструкций на поддонах-вагонетках является рациональным и технически оправданным методом. На поддонах-вагонетках можно изготовлять железобетонные конструкции любой конфигурации и любых размеров, изменяя лишь бортовую оснастку.

Опыт завода свидетельствует о том, что поддоны-вагонетки более долговечны в эксплуатации по сравнению с формами, применяемыми на заводах с агрегатно-поточной технологией. Так, парк форм на таких предприятиях обновляется каждые два года, а поддоны-вагонетки служат 6-8 лет. За эти годы только некоторая их часть подвергалась капитальному ремонту.

С другой стороны, в процессе применения поддонов-вагонеток для формования изделий на конвейерах выявилось наличие больших отклонений зеркала поддона от горизонтальной плоскости от + 5 до -8 мм, что превышает допуски, установленные для изделий. Это, естественно, сказывается на нх качестве. Кроме того, поддоны-вагонетки не обладают достаточной жесткостью на изгиб и кручение — и при натяжении на них арматуры поддоны прогибались.

Было высказано предложение о замене существующего парка< поддонов новыми, более жесткими. Однако это привело бы к омертвлению имевшихся на заводах поддонов. На заводе был найден рациональный способ использования формующего оборудование путем придания поддонам необходимой жесткости.

Для усиления поддонов-вагонеток были предложены три метода: устройство компенсирующих тяг по низу поддона-вагонетки, предварительное напряжение поддона путем обмотки высокопрочной проволокой; усиление поддона-вагонетки посредством обжатия нижней части поддона тягами на болтах.

Существо первого предложения состояло в том, что поддоны-вагонетки разгружались от изгибающего момента путем установки на торцах качающихся и неподвижных штырей, попарно соединенных тягами. При напряжении арматуры качающиеся штыри поворачиваются вокруг осей, расположенных в нейтральной плоскости поддона, напрягают тягл, соединяющие эти штыри с неподвижными. Тяги выполнены из полосовой стали марки Ст. 3. Расход металла на усиление одного поддона-вагонетки составил 300 кг. Для предотвращения засорения зазоров между листом рабочей поверхности поддона-вагонетки и качающимися штырями и обеспечения подвижности последних эти зазоры закрываются резиновыми пластинками.

Усиление поддона-вагонетки по второму методу заключается в обмотке ее по периметру высокопрочной предварительно напряженной проволокой диаметром 3-5 мм. Обмотка производится намоточными машинами.

Третий способ усиления поддонов-вагонеток заключается в установке стержней-затяжек с резьбой на концах, натягиваемых домкратами и закрепляемых гайками.

Все три варианта усиления поддонов-вагонеток были испробованы на заводе. Наиболее рациональным оказался первый способ.

Выносные штыри-упоры с пазами для намотки или натяжения арматуры выполнены из стали М-45. Оба штыря-упора расположены вне габаритов изделия. Такая конструкция штырей очень удобна в эксплуатации и не требует их выпрессовки, как это было ранее.

Кроме того, выносные штырн-упоры, имеющие строго фиксированные пазы, обеспечивают при непрерывном армировании точное расположение пучков арматуры и необходимую толщину защитного слоя бетона.

По этой конструктивной схеме был полностью переоборудован парк поддонов-вагонеток. Опыт завода по усилению поддонов нашел широкое применение на других заводах страны.

Поддон-вагонетка, захватываемая приводом конвейера, проходит пооперационные посты. На первом посту ее чистят и смазывают. Для чистки используют механические вращающиеся щетки, которые снимают с поддона прилипший бетон и по имеющимся внизу лоткам спускают его в ящики. После окончания работы смены отходы извлекают и вывозят из цеха.

На заводе перед блоком с механическими щетками установлены шарошки, счищающие наплыв бетона с поддона. Кроме этого, один раз в квартал поддоны-вагонетки тщательно очищают электрошлифовальными машинами.

После чистки поддон смазывают. Для этого в общем блоке агрегата вмонтирована кабина, оборудованная пистолетами-распылителями. Во время прохождения под кабиной поддона-вагонетки на ее поверхность в течение 2-3 мин равномерно наносится тонкий слой смазки. Для смазки используются отходы мыловаренного производства — соапсток. Приготовляется смазка на заводе. На 1 часть мыльных отходов (в сухом виде, по весу) добавляется 8- 10 частей горячей воды с температурой 60-65 °С и после тщательного перемешивания в растворомешалках емкостью 80 л смазка в виде мыльной эмульсии готова к употреблению.

Чтобы раствор смазки не остывал, его подают в бункер, который подогревается. Бункер оборудован насосом и трубопроводом, при помощи которых раствор смазки поступает в пистолет-распылитель.

Стоимость установки для приготовления и подачи смазки 2 тыс. руб. Стоимость 1 т соапстоковых отходов 10 руб., а расход их на 1 м2 поверхности форм составляет 0,04-0,2 кг.

Слой мыльной эмульсин предотвращает сцепление бетона с металлом и при распалубке изделие легко отделяется от поддона.

Очищенный и смазанный поддон-вагонетка поступает на следующий пост, где осуществляется армирование.

На заводе приняты два наиболее прогрессивных метода: непрерывное армирование высокопрочной проволокой и электротермическое натяжение высокопрочной стержневой арматуры.

Метод непрерывного армирования заключается в наматывании высокопрочной проволоки на штыри поддона с помощью навивоч-ных машин. В этом случае вся арматура представляет собой непрерывную нить, натянутую равномерно с заданным усилием.

Высокое качество сборных конструкций, изготовленных с применением непрерывного армирования, обусловливается равномерным натяжением высокопрочной проволоки по всему сечению конструкции. Методом непрерывного армирования, как показал опыт, можно изготовлять разнообразные конструкции, используя для этого двухслойную и двухосную навивку.

Преимуществом непрерывного метода армирования при производстве предварительно напряженных сборных железобетонных конструкций является возможность автоматизации арматурных работ и значительной экономии металла.

8а последние три года на заводе получил распространение электротермический метод предварительного напряжения стержневой арматуры.

Широко используя способы непрерывного п стержневого армирования, завод с 1959 г. перевел все конвейерные линии на выпуск только предварительно напряженных панелей.

Для непрерывного армирования использовалась высокопрочная (предел прочности 15 000-18 000 кГ/см2) профилированная проволока, поставляемая Харцызским, Ленинградским и Волгоградским сталепроволочными заводами.

Учитывая высокую стоимость проволоки — от 136 до 180 руб. за 1 т, — завод перешел на применение гладкой светлой канатной проволоки с пределом прочности 17 000 кПсм2, стоимостью 120 руб. за 1 т.

Высокопрочная проволока проходит процесс профилирования во время намотки на навивочной матине.

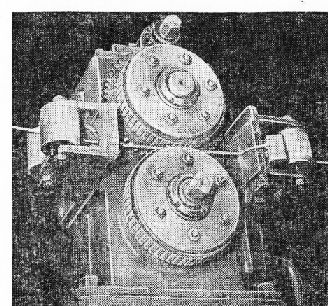

На заводе создан более экономичный профиль проволоки обеспечивающий лучшее сцепление арматуры с бетоном по сравнению с существующими профилями. Профилирующее устройство для такой проволоки показано на рис. 29.

Новый профиль отличается значительно более мелким шагом вмятин (2 мм), меньшей их глубиной (0,01 мм) и протяженностью (1,5 мм). В поперечном сечении проволоки вмятина имеет серповидную форму.

Армирование предварительно напряженных конструкций осуществляется при помощи поворотных столов и намоточных машин.

Поворотный стол, являющийся машиной для непрерывного армирования, наматывает на вращающийся поддон одновременно по две проволоки 0 3 мм пли одну 0 5 мм с максимальным усилием 500 кГ на одну проволоку и представляет собой стальной диск диаметром 6 м, вращающийся вместе с установленной на нем поддоном-вагонеткой со скоростью 3 об/мин. При вращении проволока автоматически наматывается на штыри и натягивается до напряжения, составляющего 55% предела прочности стали. Имеющийся при поворотном столе пантограф автоматически регулирует подачу наматываемой проволоки по высоте.

Вращающийся стол оборудован рельсовыми путями для установки на него поддонов-вагонеток и устройством для их фиксирования. Фиксация происходит при помощи гидропривода.

Эксплуатация поворотных столов на заводе показала, что вследствие несовершенства натяжной станции происходят значительные простои оборудования при обрыве проволоки. Обрывы могут происходить из-за дефектов проволоки, а также вследствие нарушения технологии. В случае обрыва проволоки грузовая клеть натяжной станции свободно падает с высоты 2-3 м и более.

При падении грузовая клеть деформируется п частично выходит из строя, а проволока, пропущенная через машины, протаскивается за падающей клетью. При падении грузовой клети проволока сбрасывается с канавок направляющих блоков и захлестывается. Заправка проволоки после обрыва и подготовительные работы для продолжения намотки требуют значительных трудовых затрат и вызывают простои оборудования.

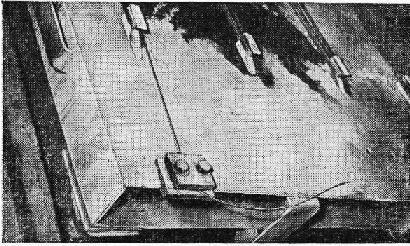

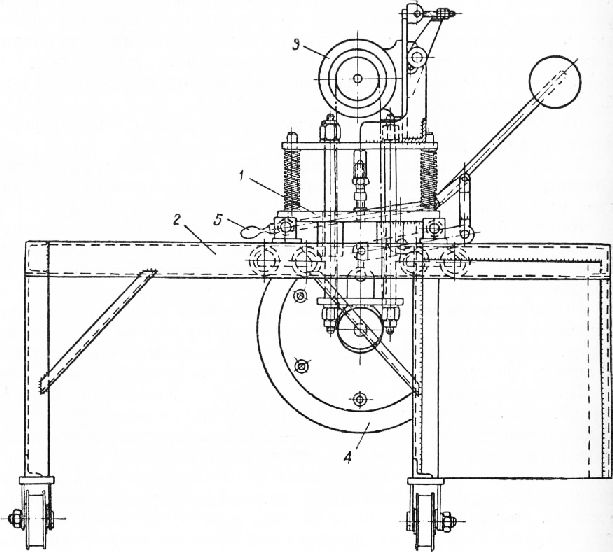

Опыт работы натяжной станции поворотного стола подтвердил необходимость специального устройства для экстренного торможения подвесного груза в случае обрыва проволоки. На заводе был разработан и внедрен ловителы, представляющий собой замкнутое кольцо с равнорасположенными в нем тремя клиньями пли губками. Кольцо, или корпус, ловителя имеет по продольной оси одно центральное и три наклонных цилиндрических отверстия. Через центральное отверстие пропускается штанга, а в наклонных отверстиях располагаются клинья или зажимные губки ловителя.

Передвигаясь по наклонным отверстиям как по направляющим каналам, зажимные губки сближаются или расходятся.

Для надежности работы ловителя на зажимных поверхностях губок сделаны зубья. Для управления зажимными губками и предотвращения их поворачивания вокруг своих осей применен толкатель с тремя пальцами, которые входят в поперечные отверстия губок.

В случае обрыва проволоки нажим на губки прекращается н ловитель включается в работу под действием своей пружины. При включении ловителя груз повисает на штангах (или штанге) вследствие заклинивания губок. Одновременно штанга может служить направляющей груза.

Особенности предлагаемого ловителя заключаются в том, что он имеет три губки (или клина), обеспечивающие надежный захват штанги (или направляющей).

Эта особенность облегчает движение ловителей и уменьшает износ штанги (направляющей).

Применение замкнутого корпуса, воспринимающего распорные усилия, обеспечивает высокую прочность и компактность ловителя.

Другая особенность предлагаемого ловителя заключается в том, что он позволяет в некоторых случаях обходиться без направляющих для груза, а в качестве штанги может быть использован прямой арматурный стержень периодического пли круглого профиля без обработки.

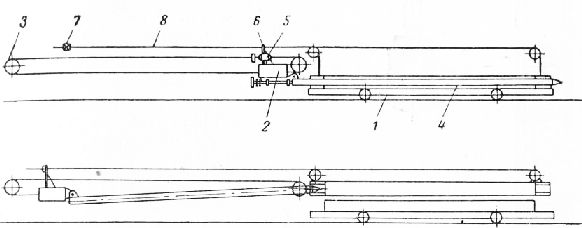

Другим видом машины для непрерывного армирования является машина типа АНМ-ЭНИМС, которая предназначена для навивки нижней рабочей арматуры. Производительность машины 7500 пог. м арматуры в смену. Усилие натяжения может регулироваться от 250 до 1600 кГ. Общая мощность электродвигателей 34,9 кет. Работа машины осуществляется по автоматической схеме.

После установки на пост машины поддона-вагонетки она фиксируется двумя фиксаторами, входящими в специальные отверстия в поддоне-вагонетке. Машинист зажимает прижимом конец проволоки и включает машину; навивка осуществляется автоматически. Машина в определенной последовательности обходит штыри по заданной схеме и укладывает арматуру; работает она по принципу мостового крана: имеет мост с приводом и направляющие с зубчатой рейкой, на котором смонтирована каретка с приводом и механизмом натяжения арматуры. Приводы имеют электромагнитные муфты, а натяжное устройство — порошковую муфту.

За время эксплуатации этой машины выявились существенные недостатки в конструкции. Одним из них является сложность изменения схемы намотки проволоки. В настоящее время силами завода машина модернизируются и упрощается.

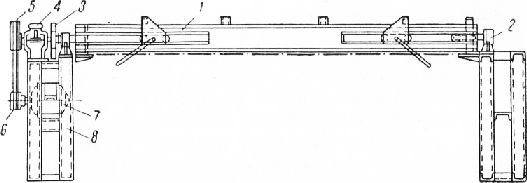

Для оснащения всех конвейеров навивочными машинами на заводе была сконструирована и изготовлена новая установка.

Конструкция машины выполнена в виде портала на четырех приводных колесах и состоит из несущей рамы, механизма передвижения, натяжного устройства, механизма выдачи проволоки, барабанов для бухт проволоки и кабины управления.

Между колесами по рельсовым путям проходит поддон-вагонетка, которая становится в исходное положение и надежно фиксируется. Одним концом проволока закрепляется на крайнем штыре-упоре. Передвигаясь вдоль поддона-вагонетки к противоположному упору, пантограф натягивает и наматывает проволоку на штырь. Натяжение осуществляется при помощи контрольных грузов, находящихся в натяжной станции. Машина одновременно наматывает две проволоки диаметром по 3 мм. Из размоточных барабанов обе проволоки параллельно проходят через правильные ролики и поступают на барабаны выдающего механизма. Затем проволока проходит через натяжное устройство. После окончания навивки конец проволоки выводится к краю поддона-вагонетки для анкеровки между двумя планками.

На существующих завивочных машинах можно наматывать арматурную проволоку с натяжением 400-500 кГ для каждой нити, что составляет 40-45% прочности проволоки. Наиболее же экономичное использование проволоки достигается при натяжении до 60-65% и более. Достичь такой величины посредством механического натяжения не удалось.

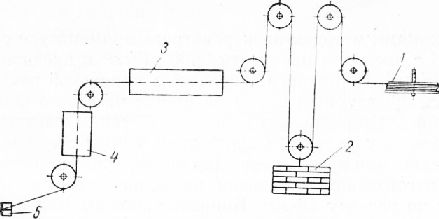

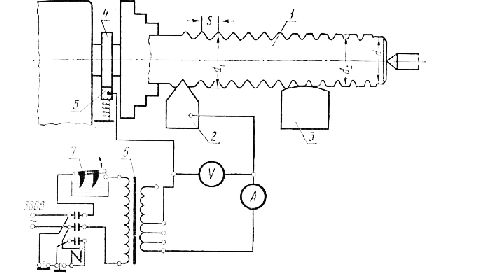

В 1958 г. в результате успешных экспериментов на навивочной машине второго конвейера был применен комбинированный метод механического и электротермического натяжения высокопрочной проволоки. Это позволило значительно увеличить силу натяжения и вместе с тем сократить расход арматурной стали на 16%. Схема комбинированного натяжения показана на рис. 11.

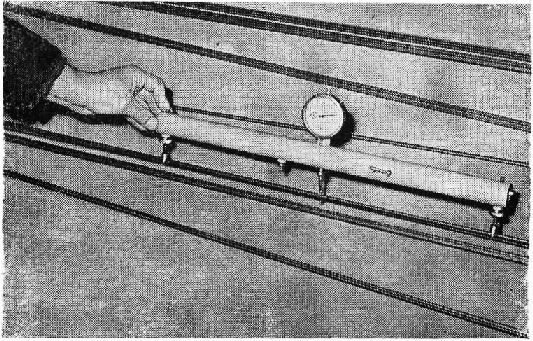

Натяжение высокопрочной проволоки при непрерывном армировании осуществляется специальным прибором — проволочным динамометром марки ПД-500. Действие прибора основано на изменении стрелы выгиба проволоки между опорными призмами, прикрепленными к корпусу на расстоянии 500 мм друг от друга.

Применяемый на заводе электротермический способ предварительного напряжения арматуры значительно расширяет возможности производства конструкций. В отличие от силового натяжения стержневой аппаратуры, при котором каждый стержень натягивается отдельно, электротермический метод позволяет натягивать все стержни арматуры одновременно и равномерно, что создает равномерное обжатие бетона в напрягаемом элементе. Для армирования стержнями методом электронагрева применяется сталь марки 30ХГ2С с пределом прочности 9000 кг/см2 и пределом текучести 6000 кГ/см2. Подготовка стержней с приваркой захватов осуществляется арматурным цехом на стенде по строго фиксированному шаблону. Стержни изготовляются с таким расчетом, чтобы расстояние между упорами было больше длины стержня на величину его удлинения при нагреве. Для конструкций многопустотных настилов, изготовляемых заводом на конвейерах, это удлинение составляет по расчету 18 мм. Концевые анкеры или захваты на арматурных стержнях предназначены для закрепления стержней на упорах форм или стендов в период твердения бетона до приобретения прочности, достаточной для передачи на него предварительных напряжений. Тип концевого анкера на арматурном стержне зависит главным образом от типа упоров и от масштаба производства.

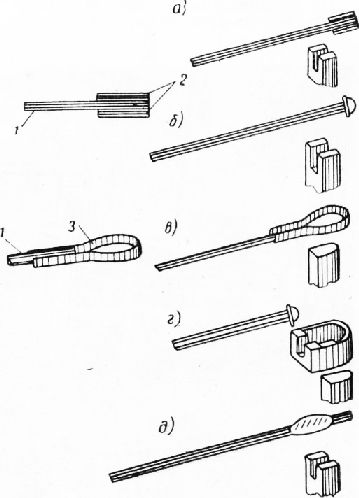

В настоящее время на заводах распространение получили следующие три типа концевых анкеров:

а) анкер, выполненный путем высадки головки на концах стержней в горячем состоянии. Стержни с такими анкерами применяются при вилочных упорах и в условиях массового производства деталей;

б) анкер, выполненный путем приварки на концевых участках стержней коротышей нз стали круглого или периодического профиля; применяется при вилочных упорах в условиях производства небольшого масштаба;

в) анкер, выполненный путем приварки к концам арматурных стержней петель из полосовой стали; применяется при штыревых упорах. На заводе с целью использования упоров, предназначенных для непрерывной навивки проволоки, применяют петельный захват, изготовленный из полосовой стали марки Ст. 5 сечением 25X6 мм.

Петельные захваты приваривают электродуговой сваркой электродами ОММ-5. Стенд обслуживают два сварщика, производительность труда которых составляет 600 стержней в смену. Трудоемкость элек-тродуговой сварки велика, расход электродов доходит до 2,5-3 т в месяц.

На заводе осваивается контактная сварка стержней арматурной стали марки 30ХГ2С Для предварительно напряженных многопустотных настилов МТП-300. Контактная сварка повысила производительность труда при изготовлении стержней на 20-25%. Отпадет необходимость в электродах и будет достигнута большая экономия электроэнергии. Условия труда рабочих значительно улучшены, так как ликвидирована загазованность помещений.

Качество сварки и размеры стержней тщательно контролирует ОТК. Готовые стержни доставляются электрокарой к электронагревательной установке.

Прочность стержней в результате нагрева повышается на 15 — 20%, а предел текучести на 5-8% без ухудшения пластических свойств. Нагретые стержни устанавливают на упоры формы. Охлаждаясь, стержни укорачиваются и в них возникают соответствующие напряжения.

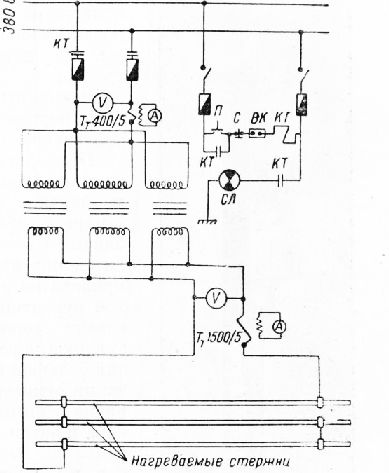

Нагревание стержневой арматуры осуществляется электрическим током от сети 380 в, пропускаемым через обычные трансформаторы. Расход электроэнергии на нагрев одного стержня диаметром 14 мм, длиной 6,8 м составляет 0,4 квт-ч.

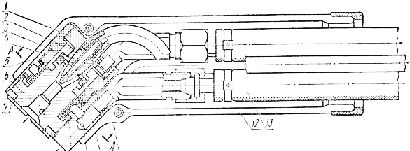

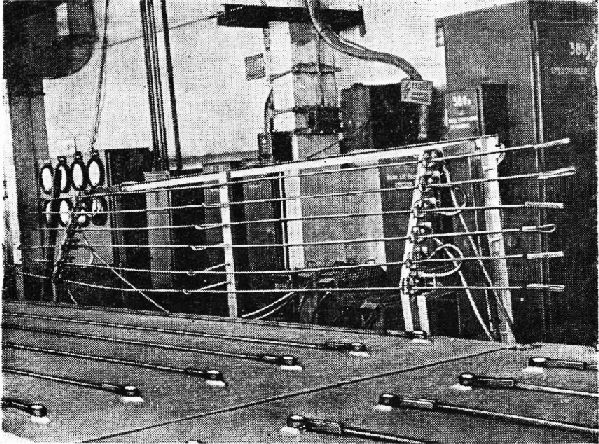

Электронагревательная установка расположена на линии конвейера перед формовочным агрегатом (рис. 14). Она состоит из станины, двух опор, несущих электрические контакты, и одной дополнительной опоры для предохранения стержней от провисания.

На станине приварены шесть снабженных контактами вилок-упоров для укладки в них стержней. Контакты соединены с трансформаторами СТЭ-34, обмотки которых соединены параллельно. На вплкн-упоры сразу укладывают 6 стержней. Продолжительность нагрева 2-3 мин. Нагрев стержней контролируется реле времени, которое прерывает цепь катушки магнитного пускателя.

Продвигаемая приводом конвейера поддон-вагонетка подходит к посту укладки. Двое рабочих снимают нагретые стержни п устанавливают их на поддоне. Операция длится 2-3 мин.

Принципиальная электрическая схема установки для нагрева трех стержней приведена на рис. 38. В целях обеспечения одинаковой температуры у одновременно нагреваемых стержней они включены последовательно.

В нагревательных установках обеспечивается тесный контакт между стержнем и токоподводящей сетью во избежание местного перегрева стержня. Это обеспечивается пневматической или электромагнитной установкой, прижимающей стержень к контакту.

Контакты, подводящие ток к арматурному стержню, расположены так, чтобы концы стержня (длиной по 400 мм) не нагревались. Это позволяет брать стержни при их укладке руками.

Заданное техническими условиями удлинение стержней контролируется конечными выключателями, которые отключают установку при удлинении стержня на необходимую величину. С этой целью одна из опор с токоподводящими контактами делается подвижной.

Нагреваемые стержни получают заданное удлинение при нагреве их до 350° С, при этом нагрев длится от 2 до 4 мин в зависимости от силы тока и сопротивления. Сила тока изменяется от 580 а в начале нагрева до 480 а в конце; стержни удлиняются на заданную величину, равную 18 мм.

При подготовке форм или поддонов для изготовления в них предварительно напряженных деталей большое значение имеет точность расположения упоров, от которой зависит принятая величина натяжения арматуры. Поэтому упоры на форме устанавливаются по жестким шаблонам.

При расстоянии между упорами от 8 до 18 мм точность установки должна быть от 1 до 3 мм.

Контроль натяжения стержневой арматуры осуществляется прибором ПРД (рис. 16). С помощью этого прибора можно замерять натяжение стержней любых диаметров на любом расстоянии от поддона и в различных условиях-на заводе и на полигоне.

Принцип действия прибора основан на упругой оттяжке стержня посередине его пролета между упорами с помощью тарированной пружины. Деформации пружины измеряются индикаторами. Прибор тарирован на каждую длину и диаметр арматуры. По данным парирования строится график.

Величины натяжений могут быть получены пересчетом по фактической площади поперечного сечения стержня.

Прибор состоит из корпуса, стакана с пружиной, индикатора, ходового винта с маховичком, захвата и упорных лап. При замере прибор устанавливают упорными лапами па поддон-вагонетку. Захват заводится под пруток и поворотом маховичка приводится в контакт с прутком. Поворотом рукоятки лимба предварительно оттягивают стержень на величину, соответствующую перемещению стрелки на 5 делений большой шкалы индикатора. В этой позиции отмечается положение лимба маховичка относительно риски на корпусе прибора и затем продолжается поворот маховичка на целое число оборотов (3; 5; 8 и т. д.), после чего снимается отсчет по шкале индикатора.

Величину усилия в стержне находят по графику.

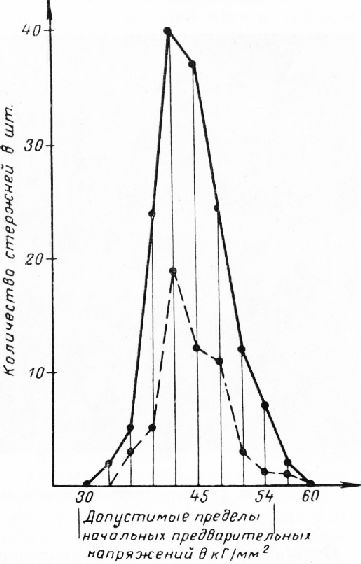

Массовый контроль фактического натяжения арматуры, проведенный на заводе лабораторией железобетонных конструкций НИИЖелезобетона, показал, что начальное предварительное напряжение, как правило, на выходит за пределы, заданные по проекту.

На втором конвейере, где изготовляются длинномерные многопустотные настилы перекрытия размером 5,9X2,0 м и в качестве рабочей арматуры применяются шесть стержней диаметром 14 мм, проверке и контролю натяжения подвергались 55 настилов и 156 стержней.

Среднее натяжение по всем стеряшям составило 4550 кГ/см2 при крайних значениях 2800 и 6000 кГ/см2. Данные графика свидетельствуют о точности натяжения арматуры.

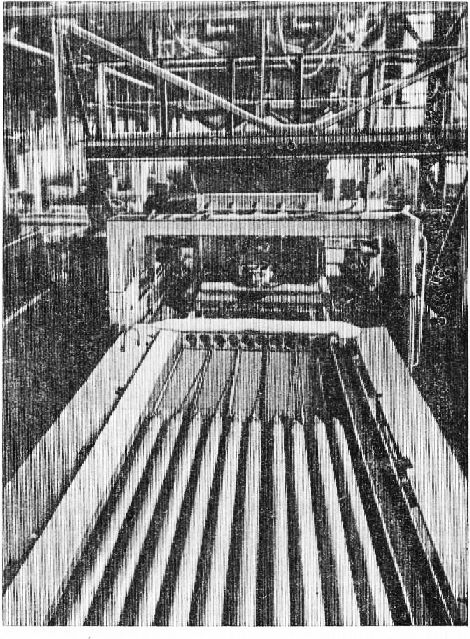

Поддоны-вагонетки с натянутой и установленной арматурой поступают па пост формования.

Бетонная смесь подается на пост формования самоходным бетоноукладчиком. Управление приемом бетона и выдачей его на формовочную машину дистанционное.

На многих предприятиях для уплотнения бетонной смеси применяют впброплощадки грузоподъемностью от 5 до 20 т. С использованием таких виброплощадок изготовляются также и многопустотные панели перекрытий, удельный вес которых в общем выпуске сборного железобетона составляет более 60%.

Как показала практика, при изготовлении многопустотных конструкций на впбропло-щадках пе достигается хорошее уплотнение бетона, особенно при использовании жестких смесей. Виброплощадки не обеспечивают равномерности амплитуды колебаний во всех частях форм. Кроме того, уплотнение бетонной смеси на виброплощадках требует большого расхода электроэнергии, так как при этом она затрачивается не только на уплотнение смеси, но и на вибрирование формы с бортоснасткой. Все это отрицательно влияет на экономику производства и на качество изделий.

В связи с переходом большинства предприятий на производство сборных железобетонных конструкций из жестких смесей потребовались новые более эффективные средства для уплотнения бетона.

Сплошной линией показан график напряжений в отдельных стержнях (для 156 стержней); пунктирной линией — график среднего напряжения стержней в пределах одной формы-вагонетки (для 55 поддонов-вагонеток)

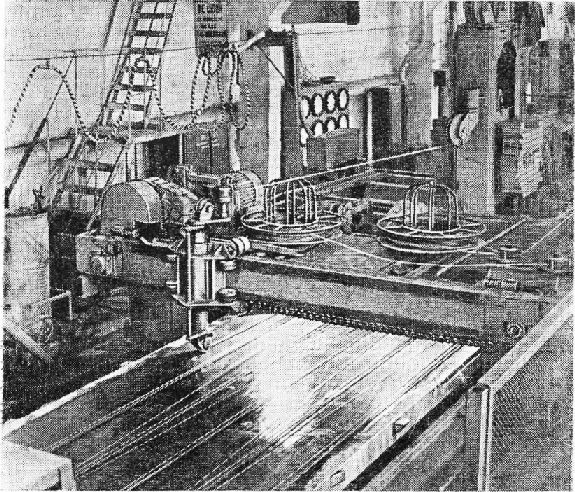

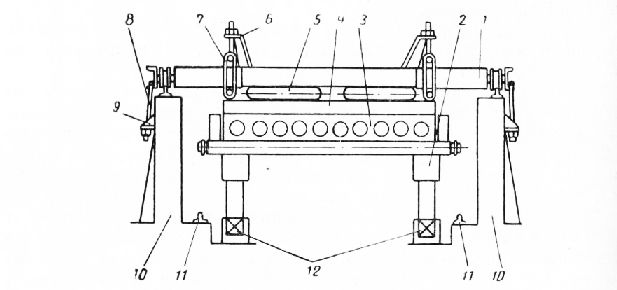

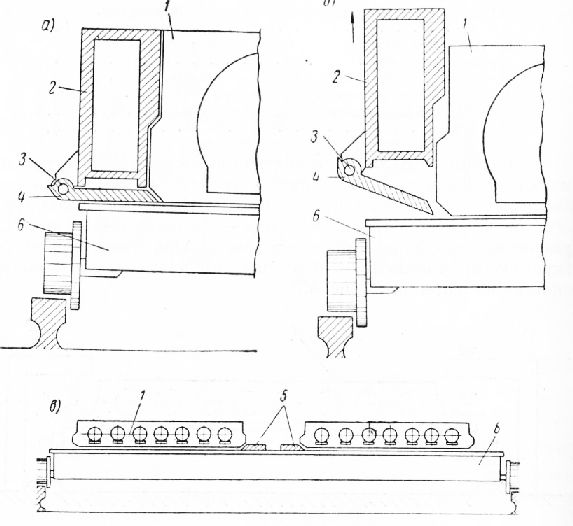

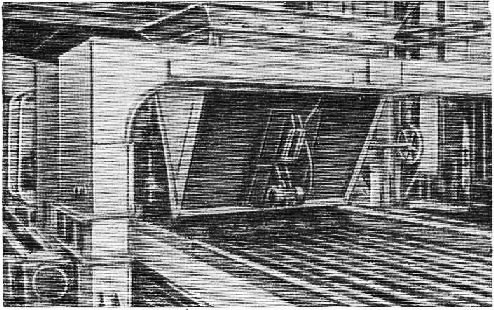

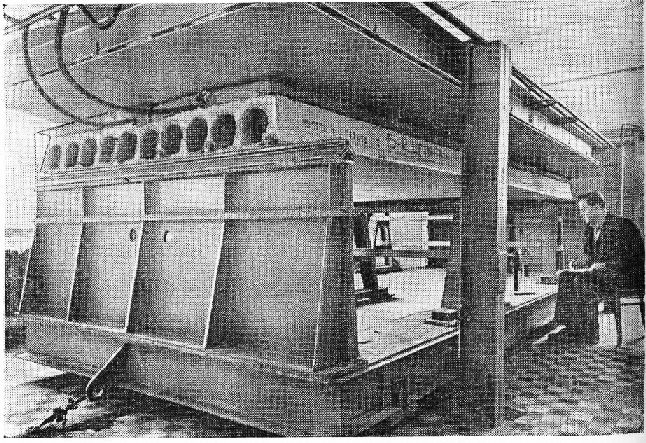

Работниками завода и КБ по железобетону Главмособлстрой-материалов были сконструированы, изготовлены и пущены в эксплуатацию новые высокопроизводительные формовочные машины на узких и широком конвейерах для изготовления предварительно напряженных плит настилов. Машины однотипны и различаются только своими габаритами.

Формовочные машины предназначены для изготовления многопустотных панелей перекрытий с цилиндрическими пустотами, весом от 2,6 до 5 г.

Формовочная машина первого конвейера (рис. 18) состоит из жесткой бортоснастки для одновременного формования двух десятипустотных панелей перекрытий. При помощи четырех цепей, которые попарно связаны с двумя тягами, бортоснастка перемещается в вертикальной плоскости. На каретку установлены приводы вибровкладышей и 10 электродвигателей единой серии, которые крепятся на натяжных устройствах, приваренных к раме каретки. Каждый электродвигатель приводит в действие виброэлементы двух вибровкладышей. Всего вибровкладышей 20 с клиновым креплением виброэлементов, которые одним концом шарнирно крепятся к раме каретки, другим опираются в поперечный борт бортоснастки. Во время формования каждый вибровкладыш свободно лежит в отверстиях торцовых бортов приводной станции, которая служит для подачи на рабочий пост каретки с вибровкладышами и извлечения их из отформованного изделия.

Силовая схема машины выбрана таким образом, чтобы ее фун цамент не испытывал значительных нагрузок. Благодаря этому отпадает необходимость в устройстве массивных фундаментов.

Последовательность операций при формовании изделий такова. После подачи поддона-вагонетки на рабочий пост и укладки нижней арматурной сетки и стержней включается приводная станция (рис. 19). Каретка с вибровкладышами перемещается из своего крайнего левого положения к поддону-вагонетке.

Кронштейн, приваренный к каретке, поднимаясь, освобождает упоры тяг, которые цепями связаны с бортоснасткой. Под дейст воем собственного веса бортоснастка опускается на поддон-вагонетку. При дальнейшем перемещении каретки вибровкладыши заводятся в торцовые борта бортоснастки и после этого укладывает ся верхняя конструктивная арматурная сетка; затем подается бе тон. Для уплотнения смеси включаются вибровкладыпщ на 1 — 1,5 мин.

Конструкция круглого вибровкладыша! представляет собой систему из четырех виброэлементов (дебалансов), расположенных в трубе. Виброэлементы соединены между собой промежуточными полыми валиками, на концах которых насажены муфты с эвольвентиыми зубьями. Между виброэлементами расположены распорные трубы, на концах которых приварены кольца с коническими поверхностями.

Закрепляют клинья при помощи винта, который входит во фланец, приваренный к трубе. Тарельча тые пружины, насаженные па конец нажимного болта, обеспечивают вохра пение усилия сжатия у;; лов в трубе во время впб рации. В виброэлементы i: распорные трубы ввернуть штифты, которые входят), пазы клиньев. Они позволяют легко демонтировать впбровкладыпти и фиксируют положение клиньев. Привод внброэлементоп осуществляется от электродвигателя.

Преимущества вибровкладыша данной конструкции перед применяемыми на других заводах заключаются в простоте его сборки и разборки. Кроме того, крепление виброэлементов клиньями обеспечивает передачу вибрации корпусу вибровкладыша на всю длину; появляющиеся люфты легко устраняются набором сжатых тарельчатых пружин; стягивающие болты и винт работают надежно, так как воспринимают незначительную часть усилий, создаваемых дебалансамп. Такой способ крепления виброэлементов позволяет использовать трубы с виброэлемеитами как основу для создания вибровкладышей различной формы; при этом на трубу надеваются поперечные диафрагмы соответствующего профиля.

Извлечение вибровкладышей в одну сторону бортовой оснастки упрощает конструкцию машины и благоприятно сказывается на качестве изделий.

Применение таких вибровкладышей позволило отказаться oj использования виброплощадки, что намного улучшило условия груда, сократило время формования, а также затраты на эксплуатацию установки п расход электроэнергии. Благодаря вибронакладышам бетон хорошо уплотняется не только в растянутой, но и в сжатой зоне бетона в изделии.

В результате проверки, проведенной Станцией но борьбе с шумами и вибрацией лаборатории акустики, и наблюдений врачей установлено, что общий уровень воздушного шума на рабочие местах при работе с вибровкладышами снизился по сравнению с работой на виброплощадке со 110 до 96 дб и приобрел низкочастотный характер. Это объясняется тем, что вибровкладыши, вибрируя з бетонной массе, теряют большую часть энергии высокочастотные колебаний. Амплитуда вибрации на рабочих местах при уплотнении вибровкладышами составляет 0,2 мм.

При немедленной распалубке борта формы становятся деталью машины. Сборка и раздвияжа бортов осуществляются механически, д их смазка производится только в конце смены. Кроме того, завод получает экономию от сокращения расхода металла на борт-оснастку, пара на тепловлажностную обработку, а также от снижения затрат по ремонтно-механическому цеху. Таким образом до-стцгается уменьшение стоимости изделий. Технология произвол ства при этом становится более гибкой, упрощается перевод заве дов на выпуск новой продукции.

Изделия, изготовленные с немедленной распалубкой, имеют бо лее точные габаритные размеры, так как борта формы в этом случае жесткие и ие подвергаются таким механическим воздействп ям, как при распалубке после пропаривання. Все изделия формуются в одной жесткой бортоснастке, что обеспечивает постояв ство их размеров. При формовании в индивидуальных формах от клонення в габаритах изделий более вероятны

Жесткие бетонные смеси уплотняют с пригрузом.

Не усложняя формующей установки, такой прием значительно сокращает время виброуплотнения бетона, гарантирует высокор качество уплотнения и хорошую поверхность изделия.

Существует несколько способов пригруза.

Прпгруз собственным весом щита при внутрппуансонной вибрации содействует лучшему уплотнению бетона, получению хоре шей верхней поверхности изделий и совершенно не уменьшает амплитуды колебания вибровкладышей. Величина пригруза притом составляет 30 Г 1см2.

Пневмопригрузочная машина состоит из самоходной траверсной тележки, пригрузочного щита и резиновых камер. При грузочный щит подведен на резиновых тросах к кронштейнам самоходной тележки. Для уменьшения трения при растяжении -ре зиновые тросы крепят при помохцп системы роликов.

Под давлением воздуха в резиновых камерах пригрузочный щпт плавно опускается на поверхность бетонной смеси. После уплот нений воздушный шланг отключают от пригрузочнои машины, воздух начинает выходить из резиновых камер, а пригрузочный щит поднимается в исходное положение.

Формование изделий с немедленной распалубкой путем подъема бортовой оснастки усложнило устройство на плитах фасок, необходимых при монтаже их на стройке. Надо было сконструировать специальное приспособление — фаскообразователь. Такое приспособление было создано на заводе. Оно представляет собой откидную прямолинейную пластину, прикрепленную к бортовой оснастке на шарнирах.

При опускании бортоснастки на поддон фаокообразователи занимают проектное горизонтальное положение, при подъеме бортоснастки фаскообразователи под действием собственного веса опускаются.

Машинист формовочной машины с пульта управления опускает на поддон-вагонетку бортовую оснастку, после чего вибровкла-дыши-пустотообразователи занимают рабочее положение. Между ними устанавливают легкие вертикальные каркасы и сверху укладывают подъемные петли и монтажную арматурную сетку.

Подъемные петли укладывают на пустотообразователи в определенных местах панели.

Как только форма подготовлена к бетонированию, машинист формовочной машины с пульта управления подает команду к наполнению бетоноукладчика бетонной смесью и затем направляет его к посту формования. Бетоноукладчик выдает бетонную смесь к форму и разравнивает ее (рис. 23). Затем в работу включают вибровкладыши, которые в течение 1 -1,5 мин уплотняют бетонную смесь. Уплотнению также способствует накладываемый на изделия самоходный пригрузочиый щит.

Перед постом отделки установлена машина для окончательной зачистки фасок. Машина состоит из следующих основных частей: корпус, вал со шлицами, направляющие корпуса, подъемный рычаг, шлицевая головка, рабочие щетки, регулирующие ролики. Две машины устанавливаются с обеих сторон конвейера по одной прямой, перпендикулярной ходу конвейера.

В момент передвижения поддона-вагонетки с изделием с поста формования на пост отделки автоматически включаются в работу Щетки, которые вращаются горизонтально в направлении, противоположном движению поддона-вагонетки.

Щетки автоматически поднимаются или опускаются на вагонетку с изделием, очищая таким образом фаски настпла и кромки поддона. Машина сблокирована с приводом вагонеток п в момент остановки его автоматически выключается

До внедрения машины приходилось очищать мастерками вручную фаску и свободную часть поддона-вагонетки. Это очень трудоемкая операция. При этом фаски получались нечеткими, а поддоны-вагонетки постепенно зарастали бетоном, который приходилось отбивать молотками. Установленная машина облегчает труд отделочник и повышает качество изделий, при этом кромки поддонов-вагонеток всегда чистые.

Технология изготовления сборных конструкций на узком конвейере аналогична технологии их производства на широкой линии.

Формовочная машина (рис. 24) узких конвейеров отличается от формовочной машины широкого конвейера своими габаритными размерами.

Для всех конвейерных линий разработаны технологические карты, способствующие правильной организации труда и повышающие уровень технологической дисциплины.

В карте приведены характеристика изготовляемого изделия, расход материалов, перечень операций, выполняемых на каждом посту конвейера, оборудование, количество рабочих соответствующих разрядов и время, необходимое для выполнения той или иной операции. Кроме того, затраты времени на отдельные операции представлены в виде графика.

В результате внедрения новых прогрессивных машин и передопой технологии возросла скорость движения конвейеров. В 1958 г.: продолжительность цикла изготовления панели перекрытия составляла 21 мин, в 1959 г. 18 мин, в 1961 г. 15 мин, в 1У62 г. 14 мин. В настоящее время через каждые 14 мин с конвейера сходит свежеотформованное, распалубленное, отделанное и подготовленное к подаче в камеру твердения изделие.

Важнейшим технологическим процессом является тепловая обработка изделий, ускоряющая твердение бетона.

Ускорение твердения бетона вызывается необходимостью обеспечить высокие темпы производства и гарантировать при этом 1 отпускную прочность изделий. Кроме того, ускоренная тепловая обработка должна обеспечить необходимую прочность изделий, позволяющую передать напряжения на бетон.

На заводе на протяжении шести лет действуют тоннельные камеры непрерывного действия, обеспечивающие необходимое ускорение твердения бетона. Камеры расположены параллельно основной поточной линии.

Все производственные процессы при этом полностью автоматизированы. Камеры обслуживают четыре оператора со специальных пультов управления.

Камеры непрерывного действия экономичны по занимаемой ими производственной площади. Их высокие эксплуатационные качества благоприятно влияют на общие технико-экономические показатели работы предприятия. Потери тепла в камерах непрерывного действия по существу сокращены до минимума. Одним из важнейших преимуществ таких камер является возможность вести тепловлажностную обработку крупных конструкций площадью до 30 м2 п весом до 10 т.

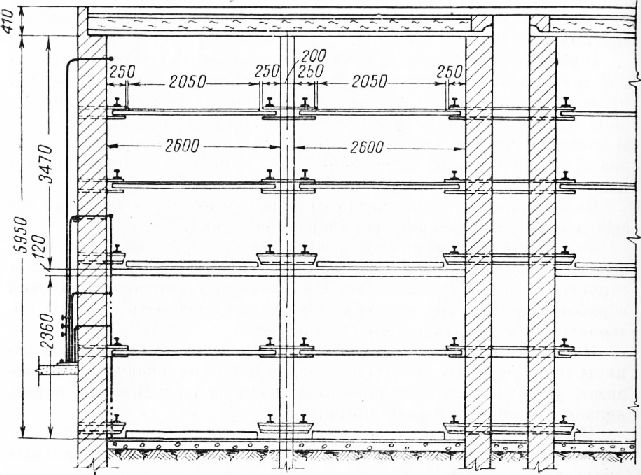

Камера имеет длину 60 м и высоту 6 м. Таких камер на заводе четыре, в каждой пять ярусов рельсовых путей. Камера разделена железобетонной диафрагмой на два отсека, по которым передвигаются поддоны-вагонетки со свежеотформованными изделиями.

На каждом ярусе помещается 8 поддонов-вагонеток, а в камере — 40. Таким образом, во всех четырех камерах одновременно проходят обработку 160 изделий.

Поддоны-вагонетки подаются приводом конвейера на траверсную тележку, которая подвозит их к нижним ярусам подъемнп-ков камер тепловой обработки. Толкатель, помещенный на подъемнике, заталкивает поддон в камеру. При входе одного поддона-вагонетки в тоннель с противоположного его конца выходит на платформу сиижателя поддон-вагонетка с обработанным изделием. Проталкивание изделий через камеру осуществляется строго по ритму с интервалом в 10-15 мин.

Камера представляет собой оштукатуренный снаружи металлический каркас, футерованный огнеупорным кирпичом. На перекрытии камеры установлены тщательно изолированные металлические короба — воздуховоды, калориферы и вентиляторы. При помощи этих устройств создается система воздушных завес, условно разделяющих камеру на «зоны», соответствующие различным режимам обработки. Кроме того, завесы препятствуют утечкам тепла через открытые торцы камеры.

Изделие последовательно проходит зону подогрева с температурой 20-60 °С, зону наибольшего нагрева с оптимальной температурой 60-85 °С и зону охлаждения, где температура изделия снижается до 30-40 °С. Основную прочность изделия набирают в зоне наибольшего нагрева (термостатической выдержки), где создается необходимый температурно-влажностный режим. Заданная температура достигается путем пропуска пара давлением 2-2,5 атм через систему регистров, представляющих собой поверхности нагрева. Для более точной регулировки температуры но ярусам количество пара на каждый ряд контролируется специальным запор-но-регулировочным органом.

Для создания необходимой влажности в камеру периодически через центробежные форсунки подается нагретая в бойлерах горячая вода (£=97 -ь 99° С). Для лучшего распыления этой воды установлен центробежный насос. Навстречу пылеводяному «дождю» поднимаются струи острого пара через отверстия в специальных перфорированных трубах. Такое сочетание острого пара и горячей воды создает паро-влажностный режим, необходимый для быстрого твердения бетона.

Для лучшей герметизации камер установлены специальные эластичные шторы.

Герметизация камер и другие работы по конструктивному улучшению нагревательных устройств дали возможность сократить расход пара с 530 кг!м3 в 1957 г. до 250 кг/м3 в 1962 г.

Контроль качества тепловой обработки по всем зонам и ярусам осуществляется программными самопишущими регуляторами температуры с автоматической записью температуры в полярных координатах.

После тепловлажностной обработки изделия подвергаются тщательному осмотру и проверке их качества. На первом этапе заводская лаборатория испытывает контрольные кубы п сообщает результаты мастеру формования и отделу технического контроля

Положительные результаты испытании — достижение необходимой кубиковой прочности для бетона М 200 не менее 140 кГ/см7 я для бетона М 300 — 210 кПсм2 — позволяют осуществить передачу напряжения на бетон.

До недавнего времени перерезка концов напряженной арматуры производилась на заводе электродуговой сваркой. Помимо трудоемкости операции и большого расхода электродов, рабочие, находившиеся на этих постах, подвергались вредным воздействиям газов, образующихся при резке электродуговой сваркой.

Эту тяя;сдую трудоемкую операцию удалось механизировать. Па всех конвейерах были смонтированы специальные подвижные установки с дисками, обрезающими концы арматурных стержней. Режущий диск получает вращательное движение от электродвигателя. На площадке каретки, перемещающейся по раме, укреплен электродвигатель мощностью 10 кет. Посредством клиновидных ремней электродвигатель вращает металлический диск с окружной скоростью 120 м/сек. Рама передвигается по рельсовому пути вдоль конвейера над изделием. При нажатии на рычаг диск опускается на стержень и перерезает его. С передвижением каретки по направляющим последовательно обрезаются все выступающие концы арматурных стержней.

Затраты времени на обрезку 12 пучков высокопрочной арматурной стали с двух сторон или 12 стержней из стали 30ХГ2С при помощи установки с дисковой пилой составляют 1,15 мин против 7-9 мин при электродуговой сварке-резке.

После передачи напряжения на бетон и снятия изделия с поддона-вагонетки оно поступает на пост заводской отделки. Организация этого технологического передела вызвана требованиями дальнейшей индустриализации строительства.

Известно, что отделочные работы на стройке — это наиболее трудоемкий процесс в строительстве. На них занято свыше 50% строительных рабочих. Опыт московских предприятий показал, что перенесение процессов отделки сборных деталей со стройки на завод позволяет сократить трудозатрат на отделочные работы на 25-30%.

Отделочные работы на заводе заключаются в затирке раковин и воздушных пор на лицевой стороне изделия, так как применяемое в настоящее время виброуплотнение бетона из жестких смесей не дает возможности получить при формовании изделия с гладкой и ровной поверхностью, готовой для покраски.

Организация полнозаводской отделки конструкции на заводе прошла три этапа. На первом этапе в формовочных цехах были созданы отделочные участки, на которых установили кантователи. Кантователь представляет собой сварную металлическую раму, которая цапфами опирается на подшипники, установленные на две металлические тумбы. На одной из них смонтирован электропривод.

В раме имеются две поперечные балки для закрепления настпла перекрытия. Поворот рамы кантователя вокруг продольной осп на 135° осуществляется электроприводом. В таком положении поверхность настила смачивают водой, затем производят затирку.

На втором этапе наряду с ручными процессами отделки внедрялась малая механизация, которая заключалась в использовании пневматического штукатурно-затирочного инструмента на базе ггневмодрелей Д-2Т. Накрывочный слой раствора наносится на панель ковшом, после чего немедленно производится затирка. Одновременно была внедрена пневматическая затирочная машина ПЗМ-1, которая состоит из двигателя, двух планетарных редукторов, пускового устройства и червячного редуктора с рабочим диском. Машина работает при давлении воздуха 4,5-5 кГ/см2.

Третий этап заключается в отделке изделий на автоматическом отделочном комбайне. Последовательность работы комбайна такова. Готовая панель сразу после тепловлажностной обработки ставится при помощи крана на рольганг и продвигается толкателем. За время перемещения панель проходит над ванной с раствором. В ванне имеются лопасти, которые, вращаясь, наносят на поверхность панелей слой раствора. После этого панель проходит пост наливочных машин, которые обрабатывают всю поверхность. Сушка раствора осуществляется естественным путем. Шлифовалыю-затирочные агрегаты производят окончательную обработку всухую. Всю линию обслуживают два человека: один Устанавливает панели на рольганг в начале цикла, второй следит работой комбайна. Электрическая схема линии предусматривает возможность работы комбайна как в автоматическом цикле, так

Отделанные изделия поступают на склад готовой продукции, где подвергаются тщательной проверке контролером ОТК: контролируются внешний вид и габариты изделия, качество фактурной поверхности, определяется величина защитного слоя.

Из партии готовых изделий отбираются образцы для испытания на жесткость и прочность. Испытание осуществляется на специ ильном стенде. Стенд предназначен для испытания равномерно распределенной нагрузкой до 2400 кГ/м2 железобетонных крупнопанельных плит и настилов длиной до 6,3 м.

Стенд установлен в утепленном помещении, что позволяет производить испытания круглый год.

Конструкцию нагружают с помощью подушки со сжатым воздухом, который подается от центральной компрессорной. Для питания стенда сжатым воздухом может быть использован также компрессор малой производительности или баллон со сжатым воздухом, снабженный редуктором. Воздушная подушка защищен» брезентовым чехлом. Давление воздуха в подушке измеряется водяным манометром и может весьма точно регулироваться с помощью воздушного вентиля.

Верхняя стальная упорная плита стенда поддерживается четырьмя стальными стойками, расположенными по углам плиты в танкеренными в массивном бетонном фундаменте. Нижняя поверхность упорной плиты расположена на высоте 1,6 м от уровня пола. Испытываемый настил устанавливают под упорной плитой на платформе тележки шириной 2,5 м на двух стальных подставках, являющихся при испытании опорами.

Установленные по обеим сторонам изделия прогибомеры конструкции инж. Максимовн дают возможность определять прогиб с точностью до 0,1 мм н выявлять остаточную деформацию настила Тележка перемещается вдоль стенда по рельсовому пути, уложенному на уровне пола и выведенному на заводской склад готовой продукции. Изделие, подлежащее испытанию, устанавливается на тележку и снимается с нее мостовым краном. Тележка перемещается по рельсовому пути с помощью электролебедки. Расстояние в свету между стойками поперек стенда равно 2,8 м.

Стационарный механизированный стенд для испытания широких железобетонных изделий с помощью сжатого воздуха, установленный на заводе, является весьма надежным и удобным в эксплуатации.

Определив после испытаний фактическую несущую способность изделия той или иной партии и получив данные о кубиковой прочности из лаборатории, инженер ОТК дает разрешение на отпуск партии изделий, прошедшей испытание, и наносит на низ заводскую марку «ОТК-6».

При выходе со склада готовой продукции изделия выборочно взвешивают при помощи динамометров, установленных на мостовых кранах склада.

Каждое изделие, отправляемое потребителю, имеет индивидуальный паспорт, в котором указаны не только основные технические данные, но и правила складирования, перевозки и строповки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление панелей перекрытий на конвейере"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы