Строй-Техника.ру

Строительные машины и оборудование, справочник

Очистке химическими способами при капитальном ремонте машин подвергается наибольшее количество деталей, и она находит все более широкое распространение. Это объясняется прежде всего возможностью механизации и автоматизации производства, высокой производительностью процессов и качеством очистки. Величина допустимой остаточной загрязненности поверхности деталей должна составлять 0,1…0,25 мг/см2 (ГОСТ 18206—78).

Химическими способами в настоящее время можно удалять практически все виды загрязнений. Но чаще всего они применяются для очистки поверхности изделий от маслянистых загрязнений, углеродистых отложений, накипи и старой краски. В ремонтном производстве химические способы все шире используются и при снятии продуктов коррозии.

Удаление загрязнений с поверхности деталей — сложный процесс. В зависимости от удаляемого загрязнения химические составы могут воздействовать на них по-разному: смачивать, растворять, эмульгировать, суспензировать, диспергировать, стабилизировать и образовывать пену. В основе этих явлений адсорбция, благодаря которой на поверхности загрязнений концентрируются, или скапливаются, молекулы моющей среды. В ряде случаев процесс адсорбции сопровождается поглощением молекул жидкости поверхностью загрязнений. Чем выше адсорбционная способность моющего состава, тем выше его моющие качества и прежде всего — смачивающая способность.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Процесс очистки деталей начинается со смачивания загрязнений моющим раствором. Смачивающая способность составов зависит от поверхностного натяжения моющей жидкости. При малом поверхностном натяжении жидкость легко проникает в трещины и поры между частицами загрязнений, молекулы ее адсорбируются на поверхности частиц и, создавая расклинивающее действие, отрывают загрязнения от поверхности деталей.

Вода плохо смачивает маслянистые загрязнения, нагары и лаковые отложения. Но если в воду добавить поверхностно-активные вещества, например несколько сотых процента мыла, то резко возрастает адсорбирующая способность раствора.

Если загрязнения представляют собой жидкости, например минеральные масла, то моющий состав должен обладать хорошей эмульгирующей способностью. Эмульгирование — это способность моющей жидкости отрывать от очищаемой поверхности жидкую фазу загрязнений с последующим измельчением и рассасыванием ее в виде мелких капелек в моющем растворе. Для образования устойчивой эмульсии в моющие составы добавляют поверхностно-активные вещества. Эмульгаторы, молекулы которых адсорбируются на поверхности капелек жидкой фазы загрязнений, препятствуют слиянию и выпадению их из моющего состава.

Отрыв твердых частиц загрязнений от очищаемой поверхности происходит с образованием суспензий, представляющих собой смесь твердых частиц и жидкости.

Моющие свойства составов наилучшим образом проявляются в том случае, если загрязнения в процессе очистки деталей измельчаются, дробятся, т. е. когда моющий состав обладает высокой диспергирующей способностью. Дисперсные частицы загрязнений легче удерживаются во взвешенном состоянии в жидкости, детали в этом случае лучше очищаются, их поверхности свободны от осадков загрязненного моющего состава. Способность моющих составов удерживать в течение определенного времени частицы загрязнений во взвешенном состоянии называется стабилизирующей способностью состава.

В процессе очистки деталей моющий состав загрязняется. С целью очистки моющих составов в них добавляют пенообразующие поверхностно-активные вещества. Пена всплывает на поверхность моющего состава, унося прилипшие частицы загрязнений. Удаление пены производится периодически путем передува воздухом, паром, подъема уровня жидкости в ванне или другими способами.

Рассмотренный механизм очистки деталей характерен для загрязнений, образование которых не связано с химическими превращениями поверхностных слоев металла изделия. Такие загрязнения, как коррозия, накипь, нагары, имеют очень прочное сцепление с поверхностью очищаемых деталей. Для удаления подобных загрязнений применяют обработку растворами кислот. Растворение в кислотах продуктов коррозии и накипи — наиболее эффективный способ их удаления.

Очистка деталей при ремонте машин сопровождается очень сложными, чаще всего совместно протекающими процессами. Путем подбора компонентов моющего состава можно изменять его свойства. Подбор компонентов обусловлен прежде всего видом удаляемых загрязнений и должен обеспечить наилучшее качество очистки при высокой экономичности процесса.

Все способы химической очистки в зависимости от вида удаляемых загрязнений разделяют на две группы: обезжиривание и травление.

Обезжириванием называют процессы удаления с поверхности деталей загрязнений, химически не связанных с материалом изделий (маслянистые загрязнения, дорожная пыль и грязь, остатки шлифовальных паст, абразива и др.).

Травление в отличие от обезжиривания применяют для удаления загрязнений, прочно связанных с материалом изделия и образованных полностью или частично за счет химического превращения его поверхностных слоев (окалина, продукты коррозии, накипь и др.).

Вещества для химической очистки деталей. Для обработки поверхностей деталей используются следующие реагенты: щелочи, щелочные соли и вещества со свойствами оснований; органические и неорганические кислоты; органические растворители; мыла, синтетические поверхностно-активные вещества и составы; вещества-стабилизаторы: антивспениватели, ингибиторы коррозии, дезодаторы.

Щелочные растворы обладают значительной эффективностью очистки деталей от маслянистых загрязнений, старой краски и углеродистых отложений. Отличаются простотой рецептуры, стабильностью в работе, обеспечивают хорошее качество очистки. Применимы как для очистки в ваннах окунанием, так и для обезжиривания в конвейерных и камерных струйных моечных установках. Недостатки щелочных растворов — необходимость подогрева до 80…90°С, что вызывает испарение растворов, трудность удаления остатков щелочи с поверхности деталей, опасность поражения коррозией, токсичность и недостаточное моющее действие.

Неорганические кислоты применяются для удаления ржавчины и накипи.

Из группы органических растворителей в производстве находят применение хлорированные, ароматические и предельные углеводороды.

Хлорированные углеводороды (трихлорэтилен СНС1—СС12, хлористый метилен СН2С12, четыреххлористый углерод ССЦ, дихлорэтан) — наиболее эффективные растворители минеральных масел и углеродистых отложений. Они не пожароопасны, но очень токсичны и легко окисляются под действием света и высокой температуры. Ароматические углеводороды (бензол С6Н6, ксилол СбН4(СН3)2 — хорошие растворители минеральных масел и асфальтено-смолистых отложений. Но они пожаро-и взрывоопасны и очень токсичны. Предельные углеводороды (дизтопливо, керосин, бензин, уайт-спирит, бензин Б-70) — наиболее часто применяющиеся в ремонтном деле растворители. Они наименее токсичны среди растворителей, но пожароопасны.

Растворяющая способность углеводородов по отношению к удалению углеродистых отложений составляет: дизтоплива; керосина и уайт-спирита; бензина, ксилола С6Н4(СН3)2 и дихлорэтана (СН2С1)2 8…13; трихлор-этилена СНС1 — СС12, хлористого метилена СН2С12 30…70. Эти данные показывают, что хлорированные углеводороды — наилучшие растворители, но их применение допустимо лишь в специальных установках, обеспечивающих безопасность работы.

Очищающую способность растворителей можно повысить введением в их состав поверхностно-активных веществ.

Препарат АМ-15 обладает высокой растворяющей, диспергирующей и эмульгирующей способностью по отношению к минеральным маслам и углеродистым отложениям. По взрыво- и пожароопасности он соответствует тракторному керосину. Им можно очищать детали из черных и цветных металлов, а также из легких сплавов.

Синтетические поверхностно-активные вещества (ПАВ) в настоящее время почти полностью вытеснили щелочи и как активизаторы используются для многих растворов. По применению ПАВ классифицируются на эмульгаторы, диспергаторы, пенообразователи, смачиватели. По химическому строению ПАВ делятся на неионо-генные и ионогенные (анионактивные и катионактивные).

Последние в водных растворах распадаются на ионы, образуя активные анионы или катионы.

Наибольшее распространение находят неионогенные ПАВ (ОП-7, ОП-Ю) и катионактивные вещества (контакт Петрова, ДС-РАС и др.). Применение синтетических моющих средств более экономично, чем использование щелочных растворов: они обеспечивают многократное использование моющего раствора по замкнутому циклу, не вызывают коррозии металлов и позволяют очищать детали из цветных металлов и их сплавов.

Промышленностью выпускаются моющие синтетические составы Аэрол, Лабомид-101, 102, 203, 301, 315, МЛ-51, МЛ-52 и др.

Аэрол рекомендуется для наружной паро- и водоструйной очистки машин.

В отраслевой научно-исследовательской лаборатории по интенсификации технологических процессов очистки деталей машин при МИИСП разработаны и предложены моющие средства типа МС. Они представляют собой композицию поверхностно-активного вещества и щелочных солей: кальцинированной соды, метасиликата натрия Na2Si0s-9H20 и триполифосфата натрия Na5P3Oio. Моющее средство препаратов МС универсально, их моющее действие в 2…3 раза выше действия растворов на основе каустической соды. Синтетические моющие средства типа МС одинаково пригодны для очистки деталей как из черных, так и цветных металлов. Очищенные изделия после мойки не корродируют, но требуют ополаскивания водой. Вещество МС применяется в качестве водных растворов с концентрацией 15…30 г/л при температуре 70…80 °С на всех операциях мойки и очистки машин, агрегатов и деталей от масляных и смолистых загрязнений, а также очистки агрегатов и деталей методом погружения.

Препараты Лабомид также предназначены для удаления масляных и углеродистых отложений. По химическому составу они близки к препаратам типа МС. Лабо-мид-101 применяют в струйных машинах преимущественно для удаления горюче-смазочных загрязнений, не претерпевших физико-химических превращений. Лабомид-203 используют для очистки деталей вываркой в ваннах. Лабомид-301, представляющий собой эмульсию керосина с водой, стабилизированную ПАВ, применяют для удаления стойких углеродистых отложений с деталей двигателя.

Лабомид-315 предназначен для очистки агрегатов, сборочных единиц и деталей тракторов, автомобилей и сельскохозяйственных машин от асфальтосмолистых и углеродистых отложений, а также для восстановления пропускной способности фильтров. Состоит из смеси стабилизированных хлорированных углеводородов с усиливающей добавкой. Препарат тяжелее воды, его плотность равна 1400 кг/м3. Обеспечивает высококачественную очистку изделий при температуре 20…30 °С. Пригоден для очистки деталей из черных и цветных металлов и сплавов. Рекомендуется применять в погружных моечных машинах или в погружных секциях комбинированных моечных машин.

Советские моющие средства соответствуют уровню мировых образцов.

В настоящее время химическая промышленность выпускает препарат ДВП-1 для очистки узлов, агрегатов и деталей тракторов, автомобилей и сельскохозяйственных машин от масляных и асфальтово-смолистых загрязнений. Препарат ДВП-1 поставляется в виде концентрата и представляет собой однородную жидкость темно-коричневого цвета. Концентрат препарата ДВП-1 перед употреблением необходимо разбавить дизельным топливом в соотношении 1 : 1 (по объему). Препарат обеспечивает качественную очистку поверхностей деталей при температуре 20…40СС в погружных моечных машинах ОМ-5287-ГОСНИТИ из ОМ-5299-ГОСНИТИ.

Процесс очистки агрегатов и деталей состоит из двух последовательных операций: обработка в препарате ДВП-1 и ополаскивание водой. По очищающей способности действие ДВП-1 почти такое же, как препаратов AM-15, Лабомид-203 и МС-8, но имеет более благоприятную токсикологическую характеристику.

По данным ГОСНИТИ, себестоимость полной очистки одного дизельного двигателя с применением препарата ДВП-1 обходится на 7,15 руб. дешевле, чем очистка двигателя синтетическими моющими средствами Лабо-мид-203 или МС-8.

Для улучшения свойств моющих растворов в них вводятся специальные добавки, например антивспениватели, дезодаторы, коагулянты. Антивспениватели добавляются в растворы с целью уменьшения образования пены, которая затрудняет нормальную работу струйных установок. Антивспенивателями являются спирты, эфиры, фосфаты и др.

Некоторые компоненты синтетических жидкостей имеют неприятный запах. Для его ослабления в растворы добавляют специальные вещества — дезодораторы, в качестве которых обычно применяют различные сильнодушистые вещества — отдушки.

Новые технические моющие средства разработаны Всесоюзным научно-исследовательским и проектным институтом поверхностно-активных веществ (ВНИИ-ПАВ):

Аполир-К — для обезжиривания металлических поверхностей от различных видов загрязнений после механической обработки, а также для расконсервации узлов и деталей в моечных ваннах и струйных машинах;

КМ-7— для удаления шлифовальных и полировальных составов с поверхности стали и цветных металлов методом окунания;

КМЧ-1—для обезжиривания стальных изделий перед фосфатированием и для обезжиривания металлических поверхностей перед окраской;

МЗ-01—для обезжиривания твердых поверхностей из черных и цветных металлов от различных видов загрязнений перед лакокрасочными и гальваническими покрытиями;

СЭП-411—для удаления старых лакокрасочных покрытий с металла, очистки стеклянных полировочных поверхностей от защитных эмалей, очистки деталей от маркировочных красок;

Термос-1 — для предварительного смачивания или пропитки изделий (струей или окунанием) при очистке от тяжелых видов загрязнений (смолообразные отложения, защитные консервирующие смазки) и для обезжиривания деталей сложной конфигурации, имеющих тонкую резьбу, глухие отверстия и другие особенности, препятствующие очистке деталей;

Термос-2 — для очистки деталей от маслянистых загрязнений.

Разработка новых моющих средств идет по пути создания растворяюще-эмульгирующих средств (РЭС). Это препараты типа Лабомид, Эмульсин, Термос, АМ-15, в составе которых применяется ксилол СбН4(СНз)2, три-хлорэтилен CChCHCl, уайт-спирит.

Способы обезжиривания деталей. Наиболее часто применяют обезжиривание щелочными растворами, в органических растворителях, эмульсионное обезжиривание.

Обезжиривание щелочными растворами в практике ремонтных предприятий является основным. Это объясняется тем, что обезжиривание щелочными растворами — наиболее совершенный способ очистки в смысле универсальности, он пригоден для удаления различных видов загрязнений. В отличие от обезжиривания в органических растворителях щелочное обезжиривание значительно дешевле и пожаробезопасно.

При воздействии щелочного раствора на омыляемые загрязнения образуются легко растворимые в воде мыла. Однако при ремонте машин приходится иметь дело, как правило, с неомыляемыми веществами —минеральными маслами и смазками. Процесс удаления таких загрязнений основывается на их эмульгировании и суспензировании.

С целью повышения эмульгирующей и диспергирующей способности в моющие растворы вводят эмульгаторы, диспергаторы; пенообразователи и другие поверхностно-активные вещества.

Большое влияние на обезжиривание оказывает щелочность раствора. Щелочь нейтрализует имеющиеся в составе загрязнений кислоты. Щелочные вещества способствуют увеличению смачивающей способности моющих растворов.

Щелочность раствора характеризуется величиной водородного показателя рН *. Различают общую щелочность растворов, определяемую титрованием в присутствии метилоранжа (рН 4,5), и активную, оттитровывае-мую кислотой с фенолфталеином (рН 8,2). У большинства веществ величина активной щелочности меньше общей. Величина активной щелочности имеет основное значение для процесса обезжиривания.

Моющая способность щелочных растворов проявляется при показателе рН, превышающем 8,3. Для очистки стали и чугуна рекомендуется поддерживать щелочность раствора около рН 14, алюминия и цинка — не более 10, латуни — 12.

Большая концентрация щелочных растворов ухудшает моющие свойства растворов, вызывает коррозию металлов.

Обезжиривающая способность растворов с повышением температуры увеличивается. Это связано с тем, что в горячих растворах значительно уменьшается вязкость маслянистых загрязнений, размягчаются углеродистые отложения и твердые неорганические вещества, особенно пропитанные маслом. Горячий раствор легче проникает в поры загрязнений, что способствует отрыву последних с поверхности деталей. При нагреве увеличивается циркуляция раствора, которая также способствует обезжириванию за счет усиления механического воздействия на загрязнения. Гораздо эффективнее процесс обезжиривания происходит в тех установках, в которых механическое воздействие растворов на детали больше.

На процесс обезжиривания влияет и такой фактор, как жесткость воды. Повышенная жесткость воды ухудшает моющие способности растворов. Для ее снижения в обезжиривающие растворы вводят синтетические поверхностно-активные вещества и смягчители.

Процесс обезжиривания обязательно должен включать операцию промывки, так как остатки щелочных растворов оказывают вредное влияние на здоровье работающих.

Состав моющего раствора имеет большое значение. При выборе рецептов обезжиривающих растворов следует учитывать материал очищаемых деталей, вид удаляемых загрязнений, требуемое качество очистки, экономичность процесса и другие факторы. В табл. 1.2 приведены составы обезжиривающих растворов, наиболее часто применяющихся для очистки деталей при ремонте машин.

Обезжиривание в щелочных составах может осуществляться погружением или струйным обливом. Выбор оборудования для обезжиривания зависит от нескольких факторов: размеров и массы очищаемого изделия, вида удаляемого загрязнения, места операции обезжиривания.

Технические условия на изготовление моечных машин обезжириванием определены ГОСТ 18206—78, в котором предусмотрено создание мониторных, струйных, погружных и комбинированных машин.

Для технологических процессов, отличающихся большой специфичностью (очистка блоков и коленчатых валов и их масляных каналов, топливных баков, системы охлаждения двигателей и др.), предусматривается создание специальных машин и автоматизированных линий.

Мониторные машины предназначены для гидродинамической очистки поверхности машин и сборочных единиц.

Сущность способа гидродинамической очистки заключается в подаче на очищаемую поверхность под давлением 5… 10 МПа водяной струи, температура которой 20…80 °С.

Комплексное воздействие динамического напора струи, высокой температуры и моющих средств обеспечивает эффективное удаление с поверхности различных загрязнений: смазок, масел и продуктов разложения. На предприятиях Госагропрома организовано производство мониторных машин, разработанных ГОСНИТИ: ОМ-5359, ОМ-5360, ОМ-5361 и ОМ-5362.

Струйные моечные машины изготовляются в трех исполнениях: камерные тупиковые, камерные проходные и камерные проходные секционные. Струйные машины применяются для очистки машин в сборе, сборочных единиц и деталей растворами CMC, а иногда простой водой. Роль этих машин сводится к удалению масляно-грязевых отложений, общей очистке, ополаскиванию и пассивированию деталей после обработки погружением, а также после некоторых видов механической обработки.

Сущность погружного способа очистки заключается в погружении объекта очистки в моющий раствор с последующей выдержкой в нем.

Преимуществами способов погружения по сравнению со способами струйной очистки являются: лучшая очистка деталей со сложной конфигурацией поверхностей; использование различных очищающих сред, включая РЭС и CMC, меньшая энергоемкость процесса очистки, меньшие теплопотери, малая активация очищающей среды, многообразие способов интенсификации процессов очистки.

Погружные машины являются основным оборудованием для очистки деталей от асфальтово-смолистых отложений, продуктов коррозии, накипи и остатков старых лакокрасочных покрытий. Они изготавливаются в двух исполнениях: тупиковые и проходные.

Комбинированые моечные машины представляют собой сочетание погружных и струйных моечных машин в одном агрегате (ОМ-5333, ОМ-7421, ОМ-9318). В комбинированных моечных машинах удачно сочетаются достоинства погружных (малая энергоемкость; большая производительность, простота конструкции) и струйных машин (большая скорость очистки).

С целью интенсификации процесса очистки созданы машины с вертикальным возвратно-поступательным перемещением объекта очистки (ОМ-5287), колебательным перемещением вокруг горизонтальной оси и роторным перемещением очищаемых объектов (15РЗ) и с активацией моющего раствора (ММЧ-1 и др.).

Машины струйного типа надежны в работе, их конструкция достаточно проста. Установки проходного типа легко вписываются в технологические процессы, так как позволяют связывать рабочие посты подвесными конвейерами. Использование этих машин обеспечивает качественную очистку поверхности от почвенных и маслянистых загрязнений.

Однако наряду с достоинствами струйные машины обладают существенными недостатками: невысокое качество очистки деталей (особенно сложной формы) от смолистых отложений, значительные потери тепла вследствие разбрызгивания струй, большое количество забиваемых сопл. При температуре 60 °С моющая способность средств на основе поверхностно-активных веществ (ПАВ) снижается в 1,2…2 раза.

Эффективное использование синтетических моющих средств (GMC) обеспечивается применением установок, работающих по принципу погружения очищаемых объектов в раствор.

Достоинства способа: сокращаются потери тепла, создаются условия для нагрева раствора до 90…95 °С, уменьшается пенообразование, обеспечивается контакт моющих средств со всеми загрязненными поверхностями, включая внутреннее. По сравнению со струйной очисткой отсутствует дробление отмытых загрязнений, что обеспечивает увеличение срока службы раствора и улучшение условий их удаления из ванны; упрощается конструкция и повышается надежность работы установок, так как в них нет насосов и гидрантов; более легкое включение в технологическую линию.

Большое значение для совершенствования погружных способов очистки имеет метод активации раствора, поскольку выварка в спокойной жидкости не эффективна.

Механическое воздействие на загрязнения обеспечивается перемещением деталей, созданием искусственной вибрации, перемешиванием моечной жидкости и использованием ультразвуковых колебаний и т. д.

Так, для очистки основной части деталей используется моечная машина КМЧ, принцип работы которой основан на применении турбулентных (вихревых) потоков моющей жидкости, создаваемых внутри ванны лопастными (гребными) винтами, вращающимися с частотой 2900 мин-1. Встречая на своем пути уложенные в контейнере детали, поток устремляется между ними, проникает во внутренние их полости и благодаря большой скорости очищает как наружные, так и внутренние поверхности, обеспечивая высококачественную очистку. Машина оборудована пароподогревателем.

Производительность машины при скорости движения конвейера 1 м/мин 40…50 т в смену.

Следует отметить, что барботаж растворов воздухом или паром непригоден для CMC, так как, с одной стороны, имеет место повышенный вынос ПАВ на поверхность жидкости, а с другой — раствор охлаждается из-за взбалтывания осадка.

С появлением эффективных растворяюще-эмульгирующих средств ГОСНИТИ разработаны машины погружного типа с колеблющейся (в вертикальной плоскости) платформой: ОМ-5287 для очистки деталей, в том числе блоков, ОМ-5288 — для ополаскивания. Машины выпускаются серийно. Простые по конструкции, они найдут в ближайшие годы самое широкое применение для очистки агрегатов, узлов и деталей от асфальто-смолистых отложений: в машине ОМ-5287 — в растворителях типа AM-15, ДВП-1, МК-3 (температура которых при применении должна быть не более 50 °С), а в машине ОМ-5288 —в моющих растворах типа Лабомид-101, МС-8 (при температуре 75…85°С). Моющие средства эффективны только в установках, работающих по принципу погружения очистных изделий в раствор.

Применение новых видов оборудования совместно с новыми моющими средствами обеспечивает полную очистку деталей, повышает производительность труда в 2…3 раза, резко снижает энергозатраты. По данным ГОСНИТИ, от применения моющих средств типа ДВП-1, МК-3 на основе органических растворителей затраты на один двигатель уменьшаются на 7 руб. (снижается расход пара) по сравнению с очисткой в синтетических моющих средствах.

На принципе погружения изделий в растворы CMC разработаны новые конструкции установок: машина АКТБ-202 и роторная моечная установка 13Р1.

Машина АКТБ-202 предназначена для очистки деталей и агрегатов от твердых и маслянистых загрязнений и асфальтосмолйстых отложений. Состоит из камеры мойки, камеры ополаскивания и подвесного конвейера, проходящего со снижением в этих камерах. Привод конвейера гидравлический, пульсирующий.

Способы интенсификации процесса мойки:

а) механические — одновременная вибрация изделий, уложенных в контейнеры, с частотой 46…47 Гц и 0,2… 0,3 Гц;

б) термические — нагрев раствора до 90…95 °С. Производительность очистки 9… 10 т/ч. Способ нагрева раствора паром через трубчатые нагреватели. Габариты 20 050×2750×5200 мм. Установленная мощность электродвигателей 40 кВт.

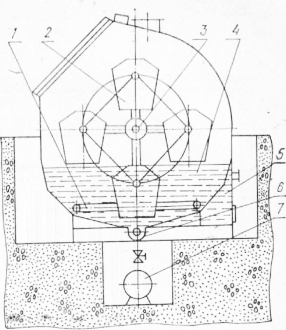

Рис. 1. Схема моечной машины роторного типа:

1 — теплообменник; 2 — контейнер; 3 — пал с крестовинами (ротор); 4 — ванна; 5 — маслосборник; 6 — винтовой конвейер; 7 — грязесбор-

Машина АКТБ-202 имеет устройства для непрерывного удаления маслянистых загрязнений и очистки раствора.

Роторные моечные установки 13Р1 для очистки деталей пригодны для использования на ремпредприятиях различной мощности.

Загрязненные изделия помещают в люльки, которым придается планетарное движение и вибрационное воздействие с частотой 46…47 Гц (вызывает кавитационное воздействие раствора на загрязнения). Применяются Лабомид-203 и МС-8 концентрацией 30…35 г/л. Привод вибрации от вибратора НВ-63. Габариты установки 13Р“1 4540X4120X4000 мм. Машина оборудована устройствами для непрерывной очистки раствора от твердых и маслянистых загрязнений.

Испытания в производственных условиях моечной машины 13Р1 показали ее преимущества по сравнению с моечными машинами струйного типа.

Срок службы растворов, содержащих CMC, 3…4 месяца, у струйных установок— 10 дней. Исключен сброс вредных сточных вод в канализацию. Значительно улучшилось качество очистки изделий.

Заслуживает внимания моечная машина МО-12 погружного типа с качающейся рамой и скребком-рыхлителем для очистки агрегатов, разработанная БелНИТИАТ.

Машина состоит из приводной станции, которая включает в себя электродвигатель, ременную передачу и редуктор. В ванне находится рама, закрепленная на оси. Качающееся движение с частотой колебаний 45 мин-1 рама получает от приводной станции через шарнирную тягу и кривошип.

На качающейся раме находится клеть. В нее загружаются агрегаты для очистки, максимальная масса которых не должна превышать 1000 кг.

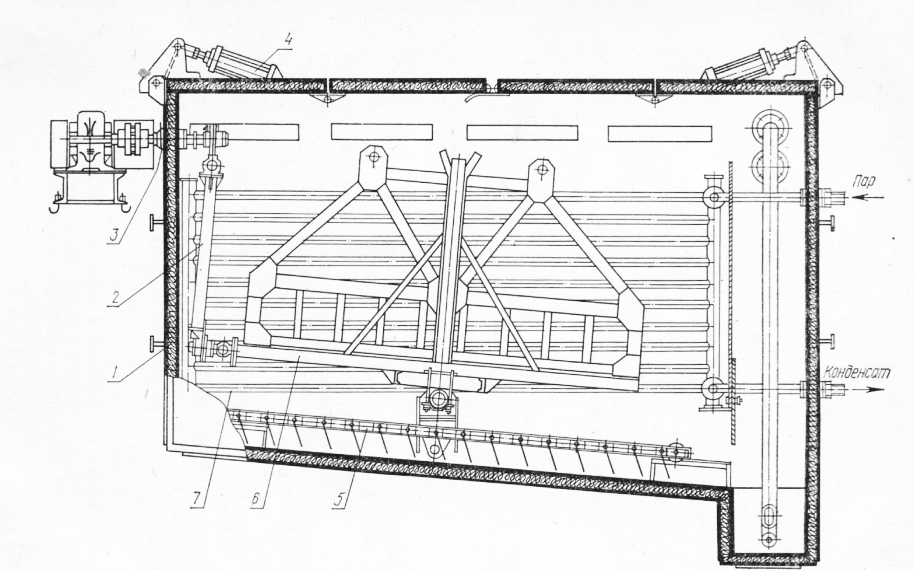

Рис. 2. Моечная машина МО-12:

1 — ванна; 2 — шарнирная тяга; 3 — кривошип; 4 — пневмоцилиндр; 5 — скребок-рыхлитель; 6 — качающаяся рама; 7 — коллектор.

Открытие и закрытие крышек ванны осуществляется с помощью пневмоцилиндра. Для подогрева моющего раствора в ванне находятся два коллектора, в которые подается горячий пар или вода.

Отсос пара из верхней части ванны происходит через вентиляционные окна.

Габариты машины 4900×2320×3580 мм, масса не более 5300 кг. Машина удобна в эксплуатации, обеспечивает высокое качество очистки изделий.

Обезжиривание в органических растворителях обладает многими достоинствами. Органические растворители в отличие от щелочных не вызывают коррозии металлов, остатки их быстро испаряются с поверхности деталей. Поэтому их применяют для очистки прецизионных пар и изделий из цветных металлов. Органические растворители обладают диэлектрическими свойствами, в связи с чем их используют для очистки электрооборудования. При использовании органических растворителей нет необходимости в дополнительной промывке деталей для удаления следов моющего состава. Кроме того, этот способ обезжиривания обладает рядом других преимуществ: регенерация растворителей, простота применяемого оборудования, местная очистка крупногабаритных изделий, хорошая растворяющая способность многих загрязнений.

С помощью органических растворителей удаляют консервационные смазки, очищают детали карбюраторов, воздушные и масляные фильтры, форсунки, топливные и подкачивающие насосы, стартеры, генераторы.

Обезжиривание в органических растворителях производят и как подготовительную операцию перед удалением нагаров и лаковых пленок с блоков цилиндров, коленвалов и. шатунов, а также для подготовки поверхностей при восстановлении деталей гальванопокрытиями и полимерами. Обезжиривание осуществляют погружением, струйным обливом, в парах растворителя, обтиранием, комбинированным способом (погружением, в парах и др.).

Органические растворители пожароопасны, и их испарения в больших количествах вредны для здоровья. Поэтому ванны должны быть оборудованы огнеупорными крышками. Открытые ванны не оборудуются подогревом.

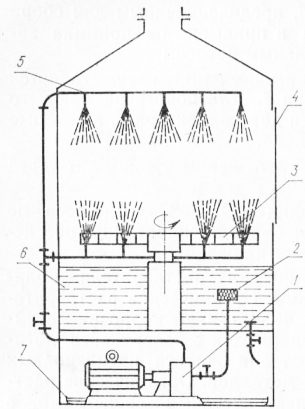

Рис. 3. Схема установки для струйной очистки в органических растворителях:

1 — насосная установка; 2— заборное устройство; 3 — поворотный стол; 4 — дверца; 5 — струйное устройство; 6 — бак с растворителем; 7 — поддон.

Более эффективное обезжиривание достигается в установках для струйной очистки. Здесь к растворяющей способности применяемых для очистки веществ прибавляется еще и механическое воздействие струи раствора.

Схема одной из установок для струйной очистки в органических растворителях, применяющейся для мойки электрооборудования автомобилей, показана на рис. 3.

Установка представляет собой закрытую камеру, в которой смонтированы бак с растворителем, поворотный стол и струйное устройство. В нижней части камеры в поддоне находится насосная установка, в передней части имеется дверца для загрузки деталей в камеру.

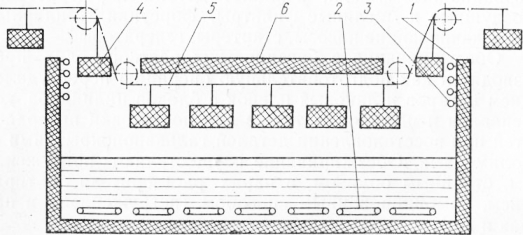

Рис. 4. Схема агрегата для обезжиривания в парах растворителя:

1 — ванна; 2 — электронагреватели; 3 — змеевик холодильника; 4 — корзина с деталями; 5 — цепь конвейера; 6 — крышка ванны.

Для слива загрязненного растворителя в баке предусмотрен кран. Установка подключена к вытяжной вентиляции, которая автоматически включается при открывании дверцы.

Для качественной очистки деталей применяются установки для обезжиривания в парах растворителя. На рис. 4 показана схема одной из таких установок, разработанных в США. Работает она следующим образом. Детали, подлежащие очистке, закладываются в корзины, которые с помощью цепного конвейера подаются внутрь ванны. Для подогрева растворителя предусмотрены электронагреватели. Пары растворителя, поднимаясь вверх, встречают на своем пути корзины с деталями и, нагревая их, конденсируются и обмывают детали. Однако большая часть растворителя поднимается выше и попадает на ячеистую поверхность крышки ванны. Благодаря такой форме крышки и ее охлаждению пары растворителя активно конденсируются. Капли конденсата падают на нагретые детали и очищают их. В таких установках достигается высокое качество очистки деталей.

Большим преимуществом установок для обезжиривания в парах растворителя является стабильность работы независимо от степени загрязнения раствора. Смена растворителя производится очень редко. В целях предотвращения попадания паров растворителя в атмосферу цеха загрузочный и выгрузной люки установки оборудованы холодильниками, выполненными в виде змеевиков, по которым циркулирует охлажденная вода. Пары растворителя, попадая в них, конденсируются. Капли конденсата падают обратно в ванну.

Эмульсионное обезжиривание. Многие виды загрязнений трудноудалимы при очистке в щелочных составах и органических растворителях. Такие загрязнения целесообразнее удалять комбинированным способом, применяя составы из растворителя и моющей жидкости. Этот способ получил название эмульсионного обезжиривания. Эмульсионное обезжиривание — наиболее эффективный прием предварительной очистки деталей, позволяющий в ряде случаев полностью исключить механические методы очистки блоков цилиндров, шатунов, коленчатых валов, масляных картеров, коллекторов и других деталей двигателей.

Существует два способа эмульсионного обезжиривания: эмульсионная очистка и эмульсионное растворение. Эмульсионная очистка (или простой процесс) осуществляется за одну операцию. Составы жидкостей для простого процесса подбирают таким образом, чтобы растворитель плюс эмульгатор составляли с водой отношение от 1 : 10 до 1 :200.

В зависимости от применяемого эмульгатора соотношения отдельных компонентов и температуры состава могут образовываться стабильные, т. е. однородные (однофазные), эмульсии органического растворителя в воде или нестабильные (двухфазные) жидкости, в которых происходит расслоение растворителя и воды.

При очистке в двухфазных составах масло растворяется, а водный раствор эмульгатора смывает с поверхности деталей неорганические загрязнения, переводя их в дисперсии. Присутствие эмульгатора способствует и удалению маслянистых загрязнений путем перевода их в эмульсии.

Рекомендуется следующий состав для эмульсионной очистки, г: керосин — 89; олеин — 7,2; триэтаноламин — 3,8; трикрезол — 1. Этот концентрат разбавляют водой в вышеуказанном соотношении. При концентрации состава 1 : 10 и скорости окунания 10 раз в минуту время очистки составляет от 0,5 до 3 мин в зависимости от степени загрязнения.

Эмульсионную очистку можно производить как погружением в состав, так и струйным обливом. Температура составов должна быть в пределах 60…80 °С, причем при обезжиривании распылением применяется более низкая температура.

Эмульсионное растворение, или двойной процесс, производится за две операции:

1) растворение маслянистых загрязнений и адсорбирование эмульгатора на нерастворимых составляющих загрязнения и поверхности металла;

2) смывание загрязнений с адсорбированным эмульгатором горячей водой.

Двойной процесс более эффективен. Он позволяет успешно очищать сильно загрязненные углеродистыми отложениями поверхности деталей. Для двойного процесса в Чехословакии применяются жидкости сложных составов под названием «Декарбон Т» и «Декарбон v».

Очистку деталей в этом препарате производят при комнатной температуре без подогрева. Продолжительность 0,5… 10 мин. «Декарбон Т» позволяет очищать детали и из цветных металлов без. опасности появления коррозии. Процесс очистки заключается в окунании деталей в состав несколько раз и последующей промывке водой.

«Декарбон V» применяется при температуре 80…90 °С (353…363 К). Перед применением препарат разбавляют водой в соотношении от 1 : 1 до 1 : 2. «Декарбон v» более эффективен, чем «Декарбон Т» и рекомендуется для удаления тяжелых углеродистых загрязнений.

Установки для очистки препаратами «Декарбон Т» и «Декарбон V» необходимо оснащать хорошей вытяжной вентиляцией, а работающие должны быть обеспечены защитными средствами с целью предупреждения попадания составов на кожу.

Для эмульсионной очистки деталей от углеродистых отложений и лакокрасочных покрытий рекомендуется применять фенольный каменноугольный креолин и кре-зольную жидкость.

Креолин обладает превосходными свойствами растворителя. Хорошая эмульгирующая способность состава, играющая основную роль в удалении нерастворимых составляющих загрязнения, обусловлена физико-химическими свойствами мыльного эмульгатора, фенолов и моющей способностью воды. Но при работе с креолином необходимо соблюдать осторожность, так как этот растворитель обладает токсическими свойствами, горюч и вызывает набухание резины.

Крезольная жидкость представляет собой смесь три-крезола (концентрация 40…60%), мылонафта и воды.

Моющая способность жидкости с повышением температуры возрастает. Рекомендуется поддерживать температуру жидкости в пределах 80…85 °С. При более высокой температуре она интенсивно испаряется. Пригодна для очистки деталей из стали, алюминия и других металлов от лакокрасочных покрытий и углеродистых отложений, что является большим ее преимуществом.

Перспективно применение для эмульсионного обезжиривания составов на основе аминов и олеиновой кислоты С17 Н35 СООН.

Широкое применение на ремонтных заводах для очистки блоков цилиндров, газопроводов и других деталей от углеродистых отложений находит более простой состав, состоящий из керосинового контакта и воды в соотношении от 1:1 до 1:2. Температура раствора 80…95 °С. Очистка производится способом погружения. Время очистки 3…4 ч. После выдержки в составе детали промывают в щелочном растворе, а затем горячей водой. Перед погружением в состав детали необходимо обезжирить керосином. После такой обработки детали полностью очищаются от углеродистых осадков, лаковых пленок и нагаров.

Для эмульсионного обезжиривания используют установки ОМ-4266, ММЧ-1.

Способы очистки деталей травлением. Для удаления продуктов коррозии производят очистку травлением, составом 1120, состоящим из следующих компонентов, %:

Гидрохинон в этом растворе играет роль ингибитора (от латинского inhibeo — «останавливаю», «сдерживаю»), а бутиловый и этиловый спирты применяются в качестве смачивателей.

Чаще всего обработку составом 1120 производят при подготовке деталей к покраске. Разбавляя состав водой в соотношении 1:1, его наносят па поверхность изделий кистью или погружают в него детали целиком. После 3…4-минутной выдержки детали промывают водой.

Для нейтрализации промышленность выпускает состав 107, содержащий в водном растворе 0,5 % аммиака NH3 и 40 % этилового спирта С2Н5ОН.

На деталях, обработанных составом 1120, образуется тонкая оксидная пленка синеватого цвета, хорошо предохраняющая поверхность от ржавления. Состав 1120 используется для удаления легкого налета ржавчины с поверхностей деталей из черных металлов — кабин, кузовов, капотов и т. д.

Для удаления коррозии рекомендуется раствор следующего состава, %:

— хромовый ангидрид Сг03 15

— фосфорная кислота Н3РО4 8,5

— вода Н20 76,5

Раствор применяют при температуре 85…95°С. Очистка производится погружением деталей в раствор. Время выдержки 25…30 мин. После удаления коррозии детали промывают водой, а затем нейтрализуют в 10%-ном растворе нитрита натрия.

Для удаления более глубокой коррозии применяют сильные составы кислот. На ремонтных заводах для этих целей обычно используют различные пасты. Состав одной из них приведен ниже:

Пасту наносят на очищаемую поверхность кистью слоем не менее 1 мм. После выдержки в течение 30… 40 мин пасту смывают струей воды.

После промывки для нейтрализации остатков кислот на очищаемую поверхность следует нанести пасту-замедлитель.

Состав пасты:

— хромпик калиевый вода, л, Н20 95

— К2Сг207, кг 9 инфузорная земля, кг 80

— сульфитцеллюлозный щелок (50%-ный раствор), л 1

После выдержки в течение 20…60 мин пасту смывают водой.

Для удаления коррозии с алюминиевых деталей рекомендуется состав, содержащий в 1 л воды 50 мл азотной кислоты HNO3 (плотность 1,4) и 10 г хромпика.

Наиболее часто травление алюминиевых деталей производят в щелочных растворах — это более выгодно, чем в кислых, так как не требует предварительного обезжиривания. Для травления используют 10…20%-ный раствор едкого натра NaOH при температуре 50…80 °С. Время травления — около 2 мин.

От накипи детали очищают в растворах соляной кислоты НС1 с концентрацией в пределах 5…10 %. С целью предотвращения коррозионного поражения металлов в раствор добавляют ингибиторы — уротропин, хромпик, ингибитор ПБ-5. Также для удаления накипи используют растворы молочной С2Н4СО (ОН)2, уксусной СН3СООН и фосфорной кислот Н3Р04. В табл. 1.3 приведены некоторые составы для удаления накипи с деталей двигателей.

На специализированных ремонтных предприятиях применяют машины ОМ-9788-ГОСНИТИ, которые освобождают детали автотракторных двигателей от накипи и продуктов коррозии.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Химические способы очистки деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы