Строй-Техника.ру

Строительные машины и оборудование, справочник

Ресурс деталей после восстановления зависит не только от способов устранения дефектов и материала покрытия, но и от вида финишной обработки, определяющей качество поверхностей (шероховатость, форма микронеровностей, твердость, микроструктура, величина и вид остаточных напряжений, глубина наклепа и т. д.).

Большое значение имеют следующие виды холодной поверхностной пластической деформации (ППД): обкатка и накатка роликами, дробеструйный наклеп, ударно-вибрационные виды обработки, позволяющие получить значительный эффект в повышении долговечности деталей. 1

Отличительной особенностью поверхностного пластического деформирования является то, что при ППД структурных фазовых превращение в металле не происходит, поэтому эффект упрочнения ниже, чем при обработках, связанных с нагревом металла.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Упрочнение накаткой. Поверхностное пластическое деформирование роликом (шариком) получило широкое распространение в производстве благодаря простоте осуществления процесса и возможности значительного повышения эксплуатационных свойств деталей машин. Так, в результате упрочнения так же, как и при изложенных ниже способах упрочнения (ТМО, ЭМУ), повышается усталостная прочность деталей и других механических характеристик.

После ППД циклическая прочность наплавленных деталей увеличивается на 20…30 %, а с гальванопокрытиями на 15…25 %.

Одновременно могут быть улучшены твердость, шероховатость поверхности, смачиваемость маслами, износостойкость в условиях граничной и достаточной смазки; глубина упрочненного слоя составляет 1,0…1,8 мм и более.

По данным Ю. И. Титова (БИМСХ), упрочнение металла способом накатки повышает износостойкость наплавленных слоев в среде углекислого газа (проволокой Св-08Г2С) и под флюсом АН-348А (Нп-ЗОХГСА) в 1,9…2,2 раза, а соединенных с нормализованным чугуном при трении скольжения со смазкой, содержащей абразив,— в 1,6…1,75 раза по сравнению с неупрочненными. Этот вид обработки увеличивает ресурс восстановленных поверхностей в 1,3…2,0 раза. Для осуществления ППД можно использовать универсальный накатник 70-2900-3434/01 и раскатник 70-2900-3433/02, которые можно изготовить на любом предприятии.

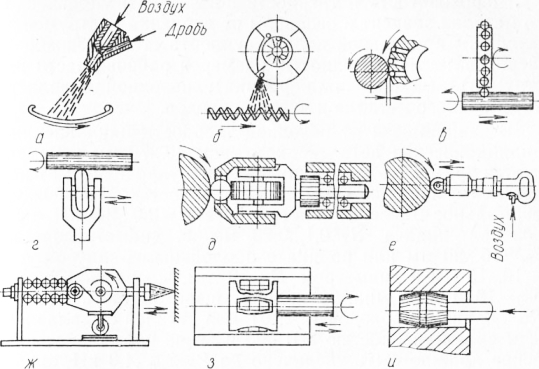

Рис. 1. Основные виды поверхностного упрочнения:

а — пневматический наклеп дробью; б — механический наклеп дробью; в — центробежно-шариковый наклеп; г — накатывание роликом; д — накатывание шариком; е — накатывание вибрирующим роликом; ж — наклеп механической чеканкой; з — раскатывание отверстия роликами; и — дорнование.

Величину припуска на упрочнение определяют в зависимости от исходной шероховатости поверхности: чем больше высота неровностей, тем больше должен быть припуск. Ориентировочно его следует принимать равным высоте неровностей.

В качестве смазывающе-охлаждающей жидкости следует применять машинное масло, смесь керосина и дизтоплива, машинного масла и керосина в соотношении 1:1.

Основными параметрами при выборе оптимальных режимов поверхностного пластического деформирования наплавленного металла являются твердость металлопокрытия и его внутренняя напряженность, глубина упрочнения, шероховатость поверхности и т. д.

Шероховатость и твердость поверхности упрочненного металла зависят в основном от давления инструмента, величины продольной подачи суппорта станка, исходной шероховатости поверхности, размеров рабочей части инструмента (шарика или ролика), исходной твердости упрочненного металла и числа проходов.

В зависимости от исходной твердости наплавленных цилиндрических деталей диаметром 40…70 мм рекомендуется применять следующие режимы упрочнения: а) для деталей с наплавленным слоем твердостью НВ 200…300 нормальное давление инструмента Р = 2,0…2,5 кН, продольная подача 5 = 0,1…0,25 мм/об, диаметр шарика й?ш=15…20 мм или ролика с продольным радиусом R = — 10…15 мм и диаметром D = 30 мм, скорость обкатки 006= 15…125 м/мин; исходная шероховатость Rz 40, Ra 2,5, число проходов 1…2; б) для деталей с наплавленным слоем твердостью НВ 300 и выше нормальное давление должно быть увеличено до Р — 3,0…4,0 кН, значения остальных параметров сохраняются. Исследования влияния ППД на шероховатость поверхностей деталей, восстановленных наплавкой проволокой ЗОХГСА под флюсом АН-348А и имеющих твердость более НВ 300, выполненные Ю. И. Титовым, показали, что при давлении шарика (сталь ШХ-15) диаметром 9,52 мм, равном 3,0… 4,0 кН, или 1750 МПа, шероховатость металлической поверхности повышается до Ra 0,32. При этом механические свойства наплавленного металла улучшаются.

Поверхностное пластическое деформирование обкаткой применяется для упрочнения деталей, восстановленных наплавкой (например, цапфы оси опорных катков и направляющих колес, втулки верхних шатунов, вал муфты сцепления, гильзы цилиндров двигателей, шестерни,’ сварные швы и т. д.).

Дробеструйный наклеп. В основе этого процесса лежит пластическое деформирование поверхностного слоя под действием кинетической энергии потока дроби. Его эффективность зависит в основном от глубины наклепанного слоя и определяется кинетической энергией дроби и длительностью наклепа. Под ударным воздействием дроби поверхность покрывается большим количеством лунок, которые, снижая чистоту поверхности (недостаток процесса), устраняют дефекты предшествующей механической обработки в виде надрывов. Дробеструйный наклеп повышает поверхностную твердость на нормализованных и литых углеродистых сталях до 40% и усталостную прочность деталей.

Режим процесса: угол падения дроби 70°, скорость выбрасывания дроби 50…90 м/с. Оптимальная глубина упрочнения зависит от диаметра и скорости падения дроби и составляет 0,5 мм. Обработка дробью производится на специальных механических или пневматических установках. Первые получили наибольшее распространение в производстве благодаря высокой экономичности и стабильности процесса. В механических дробеметах энергия дроби сообщается быстро вращающимися лопатками ротора. Дробь изготавливают из твердой стальной пружинной проволоки или из отбеленного чугуна диаметром от 0,5 до 2,5 мм.

Исследования В. И. Пустовалова показали, что наклеп дробью поверхностей рессорных листов сталей 50ХГ и 55С2, обработанных высокотемпературной термомеханической обработкой (ВТМО), позволяет дополнительно повысить предел усталости более чем на 30%.

Дробеструйный наклеп применяется для упрочнения рессорных листов, канавок, валов и других деталей.

Наклеп центробежными упрочнителями. Принцип работы основан на использовании кинетической энергии стальных шариков (роликов), расположенных в гнездах приспособления свободного на периферии вращающегося диска, при вращении которого шарики центробежной силой отбрасываются в крайнее положение, где, встречая обрабатываемую поверхность, наносят по ней удар и отталкиваются в глубь гнезда (рис. 2.32, в).

При этом способе глубина наклепанного слоя увеличивается по сравнению с наклепом дробью и составляет для металлов с невысокой твердостью 1,5 мм, уменьшаясь с увеличением исходной твердости материала. Величина остаточных напряжений в поверхностных слоях достигает 800 МПа, а повышение твердости—-50 %, размер заготовки увеличивается на 3…5 мм, шероховатость поверхности повышается на 1…2 класса (Rz 320…160). Центробежно-шариковый наклеп применяется для упрочнения валов, внутренних поверхностей гильз, втулок, поворотных кулаков и др.

Упрочнение деталей раскаткой роликами (шариками). Этим способом можно обрабатывать отверстия деталей из стали, чугуна и цветных металлов диаметром свыше 50 мм (гильзы цилиндров двигателя) после их механической обработки. Раскатка (рис. 2.32, з) упрочняет поверхностные слои металла, повышает класс шероховатости поверхности. Использованием жестких раскат-ников достигается калибрование отверстий.

Раскатники бывают жесткие (регулируемые и нерегулируемые) и упругие. Материал инструмента — быстрорежущая сталь или сталь LLIX-15 с твердостью 61…64 HRC3. Производительность процесса повышается заменой однороликовых (однорядных) раскатников многороликовыми и многорядными.

При раскатке шероховатость поверхностей в зависимости от технологии обработки, применяемого инструмента и исходной шероховатости поверхности за один проход повышается на 2…3 класса и достигает Ra 0,32… 0,08, степень наклепа возрастает до 50%, а глубина — в пределах 2…5 мм.

Раскатку производят на токарных, расточных, сверлильных станках после операций чистового растачивания или развертывания с припуском 0,1 мм на сторону. Режим обработки: относительная скорость раскатки (ограничивается нагревом инструмента) 20… 150 м/мин, величина подачи 0,1…2,7 мм, число проходов не более двух.

Дорнование. Суть процесса — протягивание шарика или дорна через отверстие, диаметр которого несколько меньше диаметра инструмента, в результате чего происходит пластическая деформация металла, приводящая к изменению формы и размеров отверстия и упрочнению поверхностного слоя. С ростом натяга (разность диаметров дорна и отверстия до прошивки) возрастают твердость наклепанного слоя, класс шероховатости и диаметр отверстия. Обработка отверстия шариками обеспечивает получение шероховатости поверхности Ra 0,08.

При обработке отверстия в качестве смазки рекомендуются растительные масла (высокопрочные стали), индустриальные смазки (углеродистые стали) и очищенный глицерин (чугунные детали). При обработке вязких материалов скорость дорнования 2…5 м/мин, менее пластичных — 5…8 м/мин.

Дорнование является высокопроизводительным процессом, обеспечивающим высокое качество обрабатываемых поверхностей и повышение долговечности деталей, работающих в условиях знакопеременных нагрузок.

Упрочнение чеканкой. Осуществляется путем ударного воздействия на обрабатываемую поверхность специальными бойками и в условиях ремонтного производства применяется для упрочнения галтелей коленчатых валов и улучшения физико-механических свойств сварных швов и наплавленного металла.

Применение упрочняющего точения. Способ упрочняющего точения для повышения механических свойств наплавленного металла, разработанный И. И. Луневскнм, отличается своей простотой, дешевизной и вместе с тем эффективностью и возможностью без значительных затрат применения на любом ремонтном предприятии.

Восстановление изношенных деталей методом упрочняющего точения, используемым как окончательная обработка деталей, повышает износостойкость деталей в 1,5 раза при одновременном увеличении усталостной прочности по сравнению со шлифованными.

Результаты проведенных исследований на образцах и деталях из стали 45, наплавленных вибродуговым способом, проволокой диаметром 1,6 мм II класса (ГОСТ 9389—60) под флюсом АН-348А с добавкой 2…2,5 % феррохрома и 2…2,5 % графита, показали, что упрочняющее точение приводит к возникновению в поверхностном слое остаточных тангенциальных напряжений сжатия (на глубине от 0,1 до 0,2 мм) и структуры закалки (мартенсит) с твердостью HRC3 55…60 (химический состав: С 0,48 %; Мп 0,7; Si 0,4; Сг 1,25 %), приводящих к повышению износостойкости и усталостной прочности.

Возникающий при упрочняющем точении нагрев (до закалочных температур) обеспечивает возможность проведения значительной деформации поверхностного слоя.

Испытания восстановленных наплавкой стальных коленчатых валов ГАЗ после упрочняющего точения галтелей (и = 9,5 м/мин, поперечная подача 5 = 0,07 мм/об) до образования требуемого размера на машине резонансного типа УП-50 (конструкции ЦНИИТМаш) показали повышение усталостной прочности по сравнению с обычным шлифованием на 70 %.

Алмазное выглаживание. С целью повышения износостойкости деталей эффективен способ алмазного выглаживания наконечником (радиус сферы 2,5 мм) из искусственного алмаза «Карбонадо» или твердого сплава Т30К4. Обработку поверхностей цилиндрических изделий после предварительного шлифования можно выполнять на станке 1К62 с помощью приспособления.

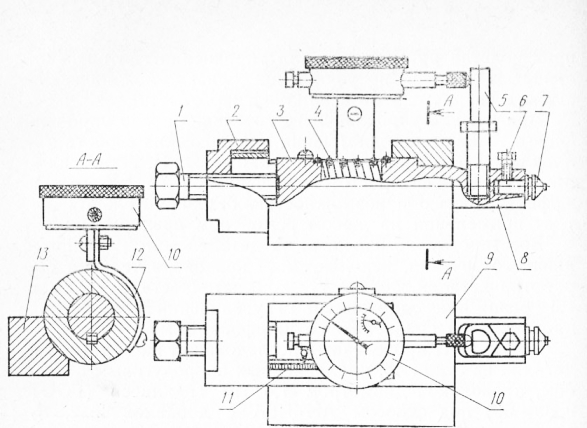

Рис. 2. Приспособление для алмазного выглаживания:

1 — регулировочный винт; 2 — крышка; 3 — подвижной упор; 4— тарированная пружина; 5 — стойка; 6 — зажимной винт; 7 — алмазный наконечник; 8 — держатель; 9 — корпус; 10 — индикатор; 11 — шкала; 12 — кронштейн; 13 — планка.

Приспособление крепится в резцедержателе станка с помощью приваренной к корпусу планки. Необходимое усилие выглаживания обеспечивают, сжимая пружину винтом. Для контроля служит шкала и стрелка подвижного упора. Момент касания алмазного наконечника и необходимое перемещение суппорта в направлении детали (натяг) фиксируется по индикатору. Деталь закрепляют в 3-кулачковом патроне и поджимают центром задней бабки.

Режим обработки: усилие— 180…200 Н (для деталей без химико-термической обработки 100 Н), частота вращения детали 610 мин-1, число проходов—1, смазка — машинное масло.

Алмазное выглаживание позволяет заменить абразивную обработку, повысить класс шероховатости с Ra 2,5 до Ra 0,63, а износостойкость в 4 раза, что подтверждается производственными испытаниями деталей автомобиля ГАЗ, ДТ-75, МТЗ и др.

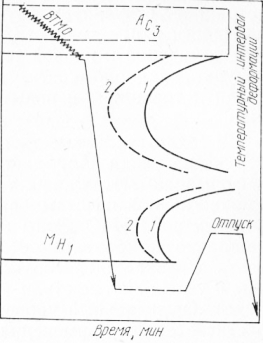

Рис. 3. Технологическая схема ВТМО:

1 — начало изотермического распада недеформированного аустенита; 2 — начало изотермического распада деформированного аустенита.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Холодный поверхностный наклеп металла"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы