Строй-Техника.ру

Строительные машины и оборудование, справочник

Процесс хромирования, применяемый для восстановления изношенных деталей автомобилей и тракторов, получил распространение благодаря таким ценным качествам электролитического хрома, как высокие твердость, износостойкость и прочность сцепления хромового покрытия с основным металлом, низкий коэффициент трения, а также устойчивость в отношении химического воздействия, влияния высоких температур.

Наряду с положительными качествами процесс хромирования имеет недостатки: плохая смачиваемость покрытия маслом, невозможность отложения слоя хрома большой толщины (свыше 0,4 мм), низкий выход по току, относительная длительность и сложность процессов. При хромировании деталь завешивают на катоде, а анодом служит свинцово-сурьмянистая пластина.

Отличительной особенностью процесса хромирования от других гальванических способов (железнение, никелирование) является то, что в качестве электролита служит хромовая кислота (хромовый ангидрид). При электроосаждении для большей части металлов используются растворы их солей. Хромовые покрытия получаются только в присутствии ионов SO~ или Fe+ — в строго определенном соотношении с применением нерастворимых анодов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для приготовления электролита необходимое количество Сг03 загружают в ванну и заливают водой. С целью лучшего растворения ангидрида воду подогревают до 50…60 °С, раствор хорошо перемешивают и определяют в нем концентрацию Сг03 по удельному весу электролита. (При удельном весе 1,14 концентрация хромового ангидрида 200 г/л, при 1,21—300 г/л, при 1,09—130 г/л). Затем добавляют серную кислоту (примерно 80 % от расчетного) , определяют действительное содержание компонентов, доводят до необходимой концентрации. Электролит перерабатывают током при /)к = 0,4…0,6 кА/м2 3…4 ч.

Разведенный электролит отличается лучшей рассеивающей способностью и более высоким выходом по току. Покрытия, полученные в этом электролите, имеют наивысшую твердость. Однако низкая концентрация приводит к резкому колебанию отношения Cr03/H2S04, что вызывает необходимость более частой корректировки электролита и напряжения.

Универсальный электролит, занимающий по своим показателям промежуточное положение между разведенным и концентрированным, наиболее применим для получения износостойких и твердых покрытий и осадков с хорошими защитно-декоративными свойствами.

Концентрированный электролит отличается от других более низкой рассеивающей способностью и относительно малым выходом по току (10… 12%), повышенной потерей хромового ангидрида. Однако возможность получения плотных, менее напряженных покрытий, отсутствие необходимости в частой корректировке состава электролита позволили найти ему широкое использование для защитно-декоративных целей.

Для получения лучшей рассеивающей способности электролита и наибольшего выхода по току необходимо, чтобы массовое соотношение Cr03/H2S04 находилось в пределах 90… 120.

Электролит заливают в ванну из листовой стали, снабженную рубашкой для подогрева. Внутренняя поверхность емкости выложена листовым свинцом или облицована эпоксидной смолой.

Гальваническая ванна имеет бортовой щелевой отсос, через который осуществляется ее вентиляция. Электролит подогревают паром или водой до определенной температуры. Источником тока служат генераторы низкого напряжения 6/12 В на ток 1000/500, 1500/750 А, выпрямители типа ВСМР, ВАГГ и ВАКГ.

Для регулирования плотности тока выпускаются автоматы АПТ-200, АПГ-2, а температуры электролита — автоматические регуляторы РИД и контактные ртутные термометры типа ТК, которые используются в комплекте с магнитными пускателями и термореле типа ТТР-2.

В гальванических цехах и участках применяется вспомогательное оборудование: приспособления для завешивания в ванну деталей, оборудование для фильтрации и перекачки электролитов, вентиляторы для приточно-вытяжной вентиляции, часть вспомогательного оборудования еще не изготовляется серийно. Это подвески (одиночные и групповые) для различных деталей, фильтры и фильтрационные устройства. Для перекачки электролитов можно использовать насосы следующих марок: 1,5 КХП-2 (из фаолита), ЦКН-7 (из керамики), 1.5Х-6Д-1-41. Отсос воздуха из гальванических цехов производится вентиляторами низкого давления (до 1 кПа) типа ВРМ, среднего давления (до 3 кПа) типа Ц7-40, Ц9-57, ЭВР, ВРС, высокого давления (до 15 кПа) типа ВВД. Для подачи чистого воздуха можно применять вентиляторы ЦАГИ.

Технологический процесс хромирования состоит из следующих операций: подготовительных, хромирования, обработки деталей после хромирования.

Подготовка деталей к хромированию включает: механическую обработку деталей; изоляцию нехромируемых мест; монтаж деталей на подвеску; обезжиривание деталей; промывку и декапирование.

Механическую обработку производят для удаления следов износа и придания поверхности детали правильной геометрической формы на шлифовальных станках. Шлифование рекомендуется вести кругами зернистостью от 40 до 80, твердость круга подбирают исходя из твердости детали: чем тверже поверхность детали, тем мягче должен быть круг, и наоборот (VKpyra=25…30 м/с, пдет = 12…20 мин-1).

Поверхности после механической обработки не должны иметь раковин, забоин, трещин, неметаллических включений, а их шероховатость должна соответствовать 4…6-му классу {Rz 40, Ra 2,5). После механической обработки детали обезжиривают и обдувают сжатым воздухом. Места деталей, не подлежащие хромированию, изолируют полихлорвиниловым пластиком, клеем БФ, смытой кинопленкой, цапон-лаком (раствор целлулоида в ацетоне), которые наносят кистью в 2…3 слоя. После этого производится монтаж деталей на подвеску, а затем окончательное обезжиривание.

Применяют обезжиривание венской известью (смесь окисей кальция и магния) или электрохимическое обезжиривание. Составы электролитов и режимы электрохимического обезжиривания приведены в табл. 2.12. Водород, интенсивно выделяясь на поверхности детали, способствует отрыву частиц масла и других загрязнений с детали — катода.

После электролитического обезжиривания деталь промывают в горячей воде, чтобы удалить продукты расщепления жировых загрязнений, а затем изолируют нехро-мируемые места. Детали, обезжиренные известью, промывают холодной водой. Качество обезжиривания проверяют на равномерную смачиваемость поверхности деталей чистой водой. После обезжиривания детали подвергаются декапированию.

Назначение декапирования — окончательное удаление с поверхности деталей тончайших окислов, образующихся во время переноски деталей из одной ванны в другую, и выявление структуры основного металла.

Широко распространено анодное декапирование в хромовой ванне. Деталь выдерживают в ванне 5…8 мин, т. е. в течение времени, необходимого для того чтобы она нагрелась до температуры ванны. Затем включают ток, чтобы деталь стала анодом, и выдерживают ее под током 30…60 с при Da = 0,8…1,2 кА/м2. Температура ванны и состав электролита те же, что и при хромировании.

Эта операция необходима для получения хорошего приставания хромового слоя к основному металлу детали. После проведения подготовительных операций деталь хромируют.

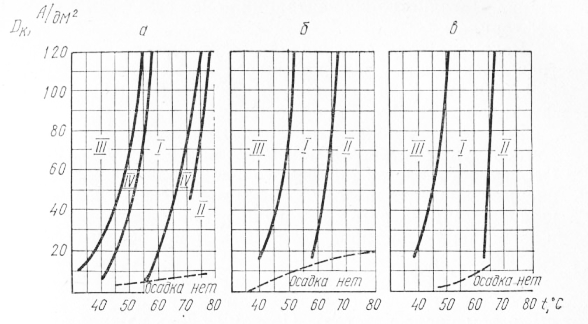

Как видно из рис. 1, для получения качественных осадков хрома необходимо строго соблюдать соотношение между плотностью тока и температурой электролита. Изменяя температуру электролита и плотность тока (без изменения состава электролита), можно получить три вида осадков хрома: блестящий, молочный и матовый (серый). Вид осадка выбирается исходя из условий, в которых работают восстанавливаемые детали.

Блестящий осадок отличается высокой твердостью — до 900 НВ, износостойкостью и хрупкостью. Применяется для восстановления деталей, работающих в условиях неподвижных посадок. Режим хромирования в этом случае должен обеспечивать максимальную скорость наращивания слоя, что имеет место при плотности тока 7 = 3… 4 кА/м2 и температуре электролита 45…65°С. При более высоких плотностях тока слой хрома получается неровным.

Молочные осадки наиболее мягкие, имеют твердость 500…600 НВ, пластичны, удовлетворительно смачиваются маслом и поэтому достаточно износостойки, характеризуются высокой коррозионной стойкостью. Применяются для восстановления деталей, работающих на износ при больших удельных давлениях с динамическими и повторно-переменными нагрузками.

Рис. 1. Распределение зон хромовых покрытий:

а — в электролите с концентрацией Сг03 150 г/л; 6 — 250 г/л; в — 350 г/л;

I — блестящий хром; II — молочный хром; III — серый хром; IV — зона переходных осадков.

Режим хромирования следующий: плотность тока 2…3 кА/м2, температура электролита 60…70 °С.

Матовый осадок обладает высокой твердостью и повышенной хрупкостью. Последнее значительно снижает его износостойкость, поэтому матовый осадок в ремонтном производстве применяется редко.

Хромирование в рассмотренных электролитах характеризуется низким выходом по току (10… 16 %) и непостоянством состава, что оказывает влияние на снижение производительности процесса и качества покрытий.

С целью сохранения постоянства состава раствора и повышения выхода по току при хромировании применяют саморегулирующийся электролит. Основа его состоит в том, что в раствор вводятся посторонние анионы в виде труднорастворимых солей сульфата стронция и кремне-фторнда калия в количествах, несколько превышающих их растворимость. Электролит, состоящий из раствора хромовой кислоты, насыщенной солями SrS04 и K^SiFe, обладает свойством автоматически поддерживать в растворе постоянство концентрации ионов сульфата и крем-нефторида.

Режим электролиза: плотность тока DK = 4…8 кА/м2, температура раствора 50…65 °С, выход по току 17…22%. Особенности рассматриваемого электролита: малая зависимость выхода по току от режимов электролиза; меньшая чувствительность к изменению температуры раствора и загрязнению раствора металлами, чем у обычных электролитов.

Недостатком саморегулирующегося электролита является его агрессивное воздействие на некоторые металлы, в том числе на сталь. Поэтому очень важное значение имеет изоляция мест, не подлежащих хромированию. Надежная изоляция в этом случае достигается с помощью покрытия их (окунанием 3…4 раза) цапон-лаком с добавлением в него 25…30% по объему грунта № 138 и присушкой каждого слоя на воздухе. Вполне удовлетворительным материалом для изготовления ванн служит нержавеющая сталь 1Х18Н9.

Кроме горячих электролитов, рассмотренных выше, в последнее время начали применять холодные, которые значительно облегчают, упрощают и удешевляют оборудование. При этом особого внимания заслуживают те-трахроматные электролиты, позволяющие вести процесс при комнатной температуре.

Тетрахроматные ванны имеют большое преимущество по сравнению с остальными хромовыми ваннами. Достоинством этих ванн является существенно улучшенная рассеивающая способность, создаются условия для получения покрытий с низкими внутренними напряжениями и малой пористостью. Однако существенным их недостатком является плохая сцепляемость хромового покрытия с Основным металлом.

Технология холодного хромирования отличается от обычного (в горячем электролите) тем, что для обеспечения надежного сцепления деталь между обезжириванием и декапированием подвергают дополнительному анодному травлению при DK=2 кА/м2 в течение 5 мин в смеси из 50 % (по объему) фосфорной и 50 % серной кислоты с последующей промывкой в горячей воде.

Особую ценность для ремонтного производства представляет холодный саморегулирующийся тетрахроматный электролит следующего состава, г/л: хромовый ангидрид (СгОз) 380…420, углекислый кальций (СаС03) 60, сернокислый кальций (CaS04) 12, окись магния (MgO) 0,8… 1,0. Режим электролиза: температура раствора 18…25°С, катодная плотность тока DK— 10… 14 кА/м2. Этот электролит прошел производственную проверку и позволяет осаждать хромовые покрытия со скоростью 0,15…0,20 мм/ч (выход по току 32…35 %); микротвердость осадков достигает 10 000… 11 000 МПа.

Наиболее полно удовлетворяет запросам ремонтного производства саморегулирующийся холодный электролит следующего состава, г/л: хромового ангидрида (Сг03) 400…420; углекислого кальция (СаСОз) 60…75, сернокислого кобальта (C0SO4) 18…20.

Режим электролиза: температура раствора 18…25 °С; катодная плотность тока 10…30 кА/м2. Скорость осаждения хрома при указанных условиях электролита 0,18… 0,50 мм/ч (выход по току 35…40%), а микротвердость покрытий достигает 9000…10 000 МПа. Отличительная особенность холодных электролитов — малая их агрессивность к углеродистым сталям, поэтому допустимо изготовление рабочих ванн из малоуглеродистой листовой стали без дополнительной футеровки. Конструкция ванны должна обязательно предусматривать устройство для охлаждения раствора и поддержания постоянной его температуры в пределах 18…20 °С (змеевик, холодный агрегат и др.).

А. В. Лисником под руководством академика Ю. Н. Петрова разработан способ скоростного хромирования в саморегулирующемся холодном электролите (Сг03 400 г/л; СаС03 60 г/л; CaS04-7H20 20 г/л), позволяющий повысить производительность процесса до 400 мкм/ч и наносить качественные покрытия толщиной до 0,8 мм. При этом иаводораживание покрытий в 1,5 раза меньше, чем при электролизе в стационарных условиях, и поэтому обеспечивается прочное сцепление с основой. Износостойкость хромовых покрытий соответственно в 2,8 и 4,0 раза выше, чем у стали 45, закаленной с нагрева ТВЧ, и высокопрочного чугуна.

Обработка деталей после хромирования состоит из следующих операций:

— промывка деталей в дистиллированной воде. Детали ополаскивают в ванне, крупные детали промывают над ванной. Эта операция необходима для удаления оставшегося на деталях электролита;

— промывка деталей в холодной и горячей воде для окончательного удаления электролита. Горячая вода, нагревая деталь, ускоряет ее сушку;

— демонтаж подвесок, удаление изоляционных лаков; нагрев деталей в сушильном шкафу до 150…200 °С для удаления водорода и сушки;

— предварительный технический контроль. При нем удаляют дендритообразные наросты брусками, проверяют приставание хромового осадка к основному металлу (легким постукиванием по хромовому слою медным молотком), производят замер.

После контроля детали шлифуют и полируют.

При хромировании могут наблюдаться следующие дефекты: растрескивание хромового осадка на остриях и краях изделия, неполное или неравномерное покрытие всей поверхности, подгорелый осадок. Во избежание этих дефектов необходимо строго соблюдать режим хромирования.

Способы ванного хромирования малопроизводительны (за 1 ч откладывается слой толщиной 0,015…0,03 мм) и трудоемки.

Новые способы осаждения электролитического хрома — анодноструйное и в проточном электролите — в значительной степени устраняют указанные недостатки. В их основе лежит принудительная подача электролита в зону электролиза, что позволяет повышать плотность тока и, следовательно, скорость осаждения хрома. Хромирование деталей на данной установке происходит вне ванны с электролитом, что дает возможность механизировать и автоматизировать процесс. Установка позволяет работать при плотности тока до 30 кА/м2, с получением качественных осадков, имеющих микротвердость 9000… 10 000 МПа и высокую равномерность. Скорость отложения хрома достигает более 0,2 мм.

Для анодноструйного хромирования целесообразно применять холодный тетрахроматный электролит. Высококачественные покрытия получаются при D„=15… 16 кА/м2 с производительностью до 0,25 мм/ч, что в 5… 6 раз выше, чем при обычных условиях в универсальном электролите. Для крупногабаритных деталей (цилиндры автомобильных двигателей, отверстия корпусных деталей и др.) целесообразно применять безванное хромирование — в зоне хромируемой поверхности создается местная хромировочная ванна, через которую циркулирует электролит.

Для хромирования мелких деталей (плунжеров топливной аппаратуры, клапанов и золотников агрегатов гидросистем) выпускается установка ОГ-1349А.

Разработана промышленная установка ОГ-9Ю1 для струйного хромирования коленчатых валов и гильз цилиндров ОГ-9Ю2, автоматическая линия для хромирования AJIX-1. Производительность этой линии составляет 0,32 м3/ч, площадь одной подвески 0,09 м2, скорость горизонтального перемещения подвесок 0,06 м3/ч.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Хромирование"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы