Строй-Техника.ру

Строительные машины и оборудование, справочник

Формой определяется конфигурация и размеры железобетонного изделия. Величины отклонений от проектных размеров изделия зависят от точности изготовления формы, от жесткости бортов и поддона, от соединения бортов между собой и бортов с поддоном. Все размеры формы, определяющие размеры железобетонного изделия, должны обеспечиваться не только во время изготовления, но сохраняться и в процессе эксплуатации, когда форма подвергается воздействию различных механизмов (виброплощадок, вибранаеадков, кранов и т. п.).

Формы, применяемые для изготовления сборных железобетонных изделий, могут быть разделены:

а) в зависимости от принятой на заводе технологической схемы производства — на передвижные (конвейерные схемы), переносные (агрегатно-поточные) и стационарные (стендовые);

б) в зависимости от времени и способа освобождения изделия от бортов — на поддоны (распалубливание производится сразу же после формования, бортовая оснастка является принадлежностью формовочной машины или формовочного поста); формы с откидными или раздвижными бортами (распалубливание производится после твердения изделий) и неразъемные формы (борта жестко связаны с поддоном; изделия из таких форм извлекаются за счет уклонов, придаваемых формующим поверхностям, или за счет упругой деформации бортов. Неразъемные формы имеют, как правило, один или два жестко закрепленных борта);

в) в зависимости от количества изготовляемых в них изделий — на индивидуальные, в которых формуется только одно изделие; групповые, в которых одновременно формуется несколько изделий, и переналаживаемые, в которых изделия изготовляются с одинаковыми размерами по сечению и отличаются только длиной или отдельными размерами, получаемыми за счет применения перегородок, вкладышей, заглушек и т. п.;

г) в зависимости от материала, из которого они изготовлены, — на стальные, дерево-металлические( деревянная опалубка, формующая поверхность которой обита жестью), железобетонные (стационарные поддоны, матрицы и т. п.) и др.

д) в зависимости от того, чем воспринимается усилие натяжения арматуры при изготовлении предварительно напряженных конструкций, — на формы, воспринимающие усилие натяжения (в этом случае формы называются силовыми), и формы, не воспринимающие усилия натяжения арматуры. Формы второго типа используются, как правило, при стендовом производстве, и усилие натяжения воспринимается упорами стенда. Ко второму типу относятся также и формы для изготовления предварительно напряженных конструкций с натяжением арматуры на бетон после твердения. В этом случае формование изделий может производиться по агрегатно-поточной или конвейерной технологии;

е) в зависимости от того, где происходит тепловая обработка изделий, — на обычные формы, когда изделия пропариваются или прогреваются в ямных или туннельных камерах, и термоформы, когда для ускорения твердения пар подается в полости, предусмотренные в конструкции формы (в поддоне, бортах).

На вибропрокатном стане формы в обычном понимании этого слова нет. Формование производится на непрерывно движущейся металлической ленте, состоящей из отдельных шарнирно соединенных элементов. По бокам элементы снабжены вертикальными стенками, образующими борта.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Каждый тип форм имеет преимущества и недостатки. Например, применение немедленного распалубливания значительно снижает металлоемкость форм и трудоемкость изготовления, но вместе с тем снижается и качество изделий; применение переналаживаемых форм также снижает металлоемкость, но требует затрат труда и времени на переналадку, строгого учета и хранения деталей для переналадки; применение дерево-металлических форм целесообразно при изготовлении малого количества изделий, для которого неэкономично изготовлять металлические формы, и т. д. Поэтому выбор того или иного типа форм должен определяться при разработке технологии изготовления определенного вида изделий.

Формы — это основное, наиболее металлоемкое оборудование заводов сборного железобетона. Конструкция форм должна обеспечивать требуемую геометрическую форму и размеры изделий, простоту и удобство сборки и разборки, чистки и смазки, плотность соединений отдельных элементов, особенно в процессе формования изделий на виброплощадках или другом вибрационном оборудовании, неизменяемость размеров в процессе эксплуатации.

Формы должны обладать достаточной надежностью и долговечностью. Количество оборотов стальных форм до полного износа в зависимости от их типа не должно быть меньше 1000— 1500.

Конструкция форм должна обеспечивать свободный съем готовых изделий без повреждений, надежную фиксацию закладных деталей и вкладышей в требуемых положениях, надежность захвата форм траверсами или другими подъемно-транспортными средствами; безопасность при открывании бортов (каждый борт должен опираться на упоры-ограничители).

Конструкция термоформ (или термоподдонов) должна обеспечивать герметичность паровых рубашек, равномерность прогрева поддона и бортов, свободный слив конденсата из паровых рубашек в рабочем положении форм.

По мере совершенствования конструкций зданий повышаются требования к точности сборных железобетонных изделий, а соответственно и форм.

ГОСТ 12505—67 на стальные формы для изготовления железобетонных панелей наружных стен жилых и общественных зданий допускает следующие отклонения от внутренних линейных размеров в собранных формах, мм:

Неплоскостность поддона формы не должна превышать 6 мм, непрямолинейность формующих поверхностей поддона — 2,5 мм на длине 2 м, но не более 3 мм на всей длине поддона. Непрямолинейность формующих поверхностей бортов и вкладышей не должна быть более 1,5 мм на длине 2 м, 2 мм — на длине 3,5 м и 3 мм — на длине до 7,5 м.

Общая неплоскостность опорных плит, при помощи которых форма устанавливается на стойки ямных камер, не должна превышать 2 мм, а прогиб формы длины между подъемными устройствами.

Допускаемые отклонения размеров форм для изготовления других типов железобетонных изделий принимаются в зависимости от допускаемых отклонений на эти изделия.

Как правило, допускаемые отклонения на размеры форм примерно вдвое меньше допускаемых отклонений на соответствующие размеры железобетонных изделий. Такое ужесточение допусков объясняется тем, что в процессе эксплуатации форм вследствие износа, деформаций и т. п. размеры форм нарушаются, и отклонения от размеров увеличиваются.

В формах, предназначенных для изготовления предварительно напряженных изделий с натяжением арматуры электротермическим методом, большую роль играет точность расстояния между опорными поверхностями упоров для напрягаемых стержней.

Правильная эксплуатация форм и в первую очередь своевременная очистка и смазка, применение специального инструмента и устройств для распалубливания, своевременный ремонт вышедших из строя узлов и деталей значительно повышает долговечность форм и позволяет получать изделия высокого качества;

Особое внимание следует обратить на необходимость очистки форм сразу же после формования от налипшего свежего, еще не схватившегося бетона, что исключит в дальнейшем необходимость применения ударов для очистки затвердевшего бетона и повысит долговечность форм.

Основными частями всякой формы являются поддон, бортовая оснастка, шарнирные или другие соединения для крепления бортов к поддону, узлы крепления бортов между собой (замки), устройства для захвата формы подъемно-транспортными средствами и др.

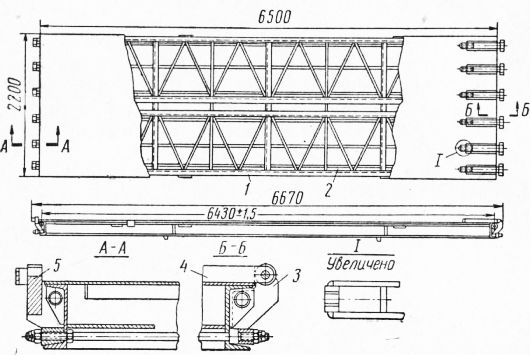

На рис. 1 показан один из поддонов для формования предварительно напряженных многопустотных панелей перекрытий.

Поддон представляет собой сваренную из швеллеров раму; рабочая поверхность поддона выполнена из листовой стали. Чтобы увеличить общую жесткость и предотвратить местные прогибы, снизу к рабочему листу и швеллерам рамы приварены ребра. Для восприятия изгибающих моментов от напряженной арматуры в нижней части поддона предусмотрены стяжки, соединяющиеся с помощью качающегося кронштейна и съемных серьги и кронштейна с напрягаемой арматурой.

Рис. 1. Поддон:

1 — рама, 2 — стяжка, 3 — качающийся кронштейн, 4 — съемная серьга, 5 — съемный кронштейн

Благодаря этому конструкция поддона испытывает только напряжение сжатия, не подвергаясь изгибу.

По конструкции применяемые в промышленности поддоны в основном подобны друг другу, отличаются они лишь размерами применяемых профилей металла. В термоподдонах дополнительно приваривается сплошной лист снизу для образования паровой полости и вводятся элементы для равномерного распределения пара по всей полости и стока конденсата. Борта форм также выполняются сварными из листового и фасонного проката. Конструктивные решения бортов даже для одних и тех же габаритов изделий разнообразны.

В последнее время все более широкое распространение получают борта закрытого коробчатого сечения из гнутых профилей, выполненных из листового проката на заводе — изготовителе форм.

Применение гнутых профилей позволяет уменьшить вес бортов при сохранении той же жесткости, а также уменьшить количество сварных швов и соответственно деформацию от сварки, исключить почти полностью сварные швы на формующих поверхностях, зачистка которых весьма трудоемка.

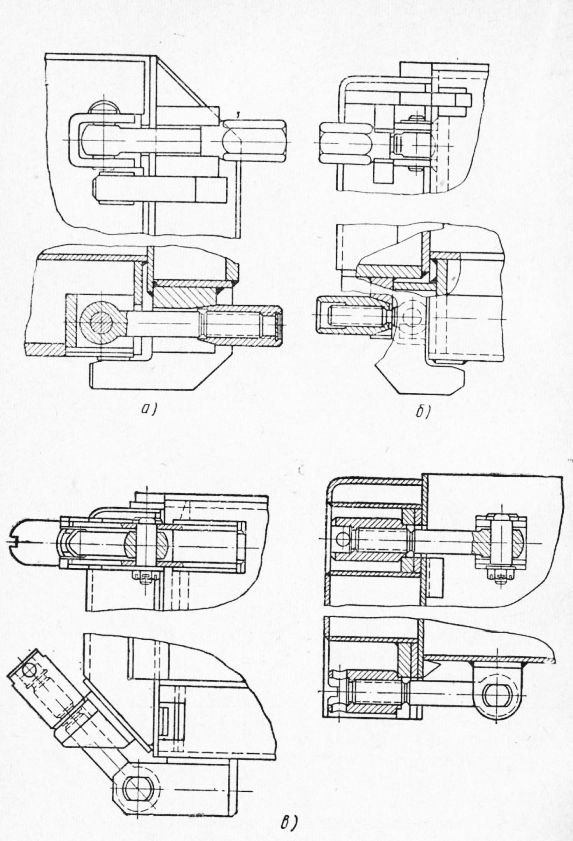

Рис. 2. Конструкция шарниров для соединения бортов с поддоном:

а — проектстальконструкции, б — унифицированный

Рис. 3. Основные типы замков для крепления бортов между собой:

а – СКТБ Главмоспромстройматериалов, б – КБ по железобетону, в – Гипростроммаша

На рис. 2 показаны основные типы шарнирных соединений, применяемых для крепления откидных бортов к поддонам.

Съемная бортоснастка крепится различного рода винтовыми устройствами, устанавливаемыми вручную, или пневматическими, гидравлическими и механическими приводными механизмами.

Важный узел форм — замковые устройства для крепления бортов друг к другу. Эти устройства должны обеспечивать надежное запирание бортов в процессе формования, когда форма подвергается воздействию вибрации, быть простыми, удобными в эксплуатации и долговечными.

На рис. 2 показаны наиболее широко применяемые конструкции замков.

Кроме вышеприведенных, находят применение и другие конструкции замков — клиновые, рычажные с пружинящей скобой, накидные с фиксирующим зубом и др.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Классификация форм для изготовления железобетонных изделий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы