Строй-Техника.ру

Строительные машины и оборудование, справочник

Расположение клапанов. Камеры сгорания. Общая конструктивная схема двигателя в значительной степени зависит от конструкции распределительного механизма. Наполнение цилиндра, радикально влияющее на мощность, определяется размером и расположением клапанов, а также формой впускных каналов в головке цилиндра. В то же время впуск смеси и выпуск отработавших газов у четырехтактных двигателей всегда производится через верхнюю часть цилиндра, и, следовательно, конструкция распределительных органов тесно связана с формой камеры сжатия и обусловливает тепловые потери и характер протекания процесса горения. Таким образом, вопрос о выборе типа распределительного механизма охватывает многие факторы, имеющие существенное значение для получения высокой мощности. Поэтому вполне понятно, что как раз в системе газораспределения гоночных двигателей заключаются характерные особенности, редко встречающиеся в общепринятых стандартных конструкциях.

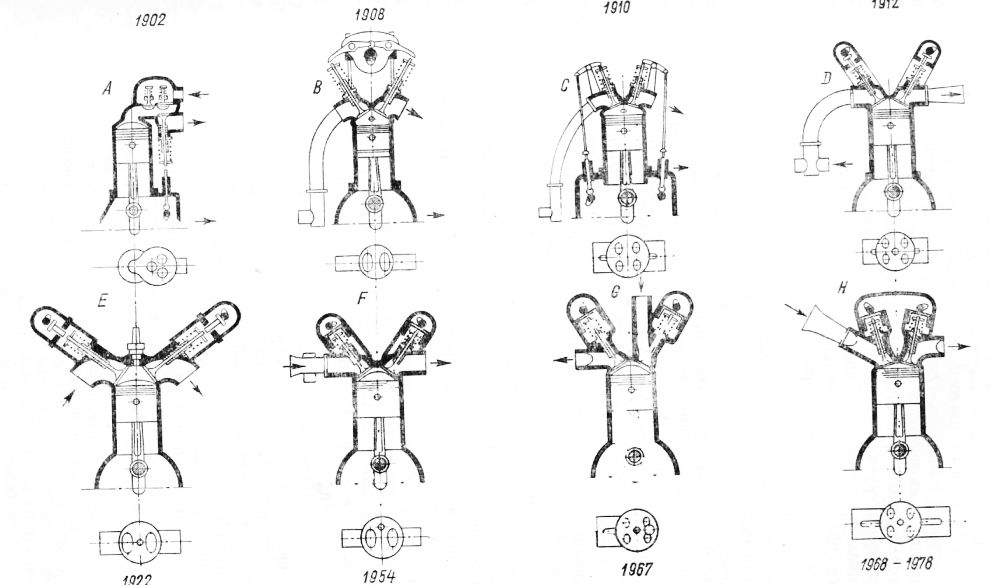

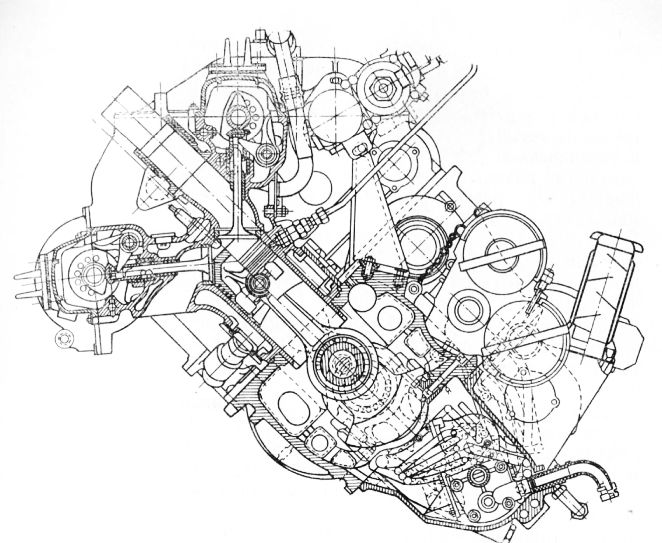

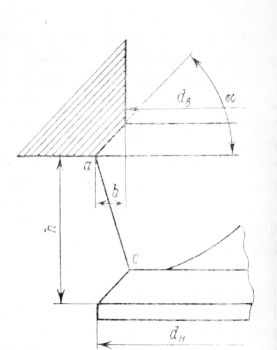

Усовершенствование распределительного механизма характеризуется сложной эволюцией, изменившей как внешнюю форму двигателя, так и его внутреннее устройство. Основные этапы этого процесса развития показаны на рис. 1. Здесь представлены только главные конструктивные улучшения, значительно изменившие в свое время эксплуатационные качества двигателей гоночного типа.

Необходимость повышения коэффициента наполнения за счет увеличения проходного сечения клапанов была понятна конструкторам еще в первое время существования автомобилей (до 1905 г.), когда считали целесообразным применять автоматические впускные клапаны, открывающиеся под действием атмосферного давления. Поэтому в тот период появились двигатели с несколькими впускными клапанами — тремя, четырьмя (двигатель «Непир») и даже пятью (двигатель «Де Дитрих»), Увеличение числа клапанов было обусловлено также тем, что автоматический впускной клапан может работать только с относительно небольшим ходом (около 3 мм). Двигатель такого типа с тремя впускными клапанами, схематически представленный на рис. 1, А, был построен в 1902 г. фирмой «Панар-Левассор» для дорожно-гоночного автомобиля. Боковое расположение выпускного клапана в сочетании с расположенными над ним впускными клапанами автоматического типа приводило к невыгодной вытянутой форме камеры сгорания.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схемы распределительных механизмов гоночных двигателей

Существенным шагом вперед явился переход на клапаны с механическим приводом. Они могли удовлетворительно работать на более высоких частотах вращения и допускали большую величину максимального подъема. Уже задолго до первой мировой войны были сконструированы двигатели с верхним расположением клапанов, обеспечившим одновременно компактную камеру сгорания и газовые каналы с меньшим сопротивлением потоку горючей смеси. Эти конструктивные особенности дали повышение мощностных показателей как за счет улучшенного питания цилиндров, так и благодаря снижению тепловых потерь. Расположение распределительного вала на головках цилиндров способствовало резкому сокращению возвратно движущихся масс распределительного механизма и повышению частоты вращения двигателя. Верхнеклапанный двигатель такого устройства был сконструирован французской фирмой «Клеман-Байар» в 1908 г. для гоночного автомобиля типа Grand Prix, который отличался высокой максимальной скоростью. Для быстроходных двигателей чрезвычайно важно, чтобы в конце хода сжатия имелось вихревое движение смеси. Только в этом случае возможно полное и достаточно быстрое сгорание при средних скоростях поршня 16—20 м/с. Как показал опыт, скорость распространения пламени в неподвижной смеси не превышает нескольких метров в секунду. Двигатели с верхним расположением клапанов обеспечивают интенсивное завихрение, благодаря чему получается хорошее перемешивание смеси и высокая скорость сгорания, а также увеличивается допустимая степень сжатия.

После перехода на механический привод впускных клапанов многие конструкторы остались сторонниками применения нескольких клапанов. В частности, известные длинноходные двигатели «Пежо», разработанные конструктором Мишо, принадлежали к этому типу. Одноцилиндровый гоночный двигатель «Пежо» 1909 г. имел три впускных и три выпускных горизонтальных клапана. Гоночный 4-цилиндровый двигатель «Бенц» был выполнен с четырехклапанными головками цилиндров и шатровыми камерами сгорания более выгодной формы.

Наиболее крупный вклад в разработку гоночных двигателей сделала фирма «Пежо» в 1912 г. На ее автомобиле типа Grand Prix впервые появился двигатель с двумя верхними распределительными валами. В этом двигателе были объединены конструктивные элементы, которые до настоящего времени наиболее характерны для гоночных конструкций: четырехклапанные -оловки цилиндров, компактные камеры сгорания шатровой hop мы и максимально облегченный привод клапанов. Такое устройство способствовало существенному снижению потерь наполнения и тепловых потерь. Как видно из приведенных выше сведений, отдельные элементы рассматриваемой конструкции были применены ранее на различных двигателях, но на двигателе «Пежо» они были использованы все вместе и позволили создать прототип, остающийся образцом в течение шестидесяти лет. Идею применения двух верхних распределительных валов приписывают П. Цуккарелли — одному из гонщиков фирмы «Пежо». Совместно с двумя другими гонщиками этой фирмы: Ж. Буалло и Ж. Гу — он был инициатором постройки вышеупомянутого автомобиля. К разработке деталей конструкции и изготовлению чертежей был привлечен швейцарский инженер Э. Анри (Е. Henry, 1885—1950 гг.), который сконструировал получившие широкую известность гоночные автомобили «Пежо» 1912—1914 гг., а также гоночные автомобили французской фирмы «Балло» с двигателями 5 и 3 л (1919—1921 гг.). Двигатели всех этих автомобилей имели газораспределительные механизмы с двумя верхними кулачковыми валами. Конструкции Э. Анри изучали и копировали (даже в мелких деталях) многие европейские и американские автомобильные фирмы.

К началу 1914 г. литровая мощность лучших гоночных двигателей достигла 25—30 л. с./л, что было следствием усовершенствования процесса газообмена и, в частности, повышения эффективности питания цилиндров горючей смесью при повышенных частотах вращения.

Фактором, лимитировавшим мощиостные показатели двигателей до 1914 г., несомненно, было питание всех цилиндров одним карбюратором, из которого горючая смесь всасывалась через длинный разветвляющийся трубопровод довольно сложной конфигурации.

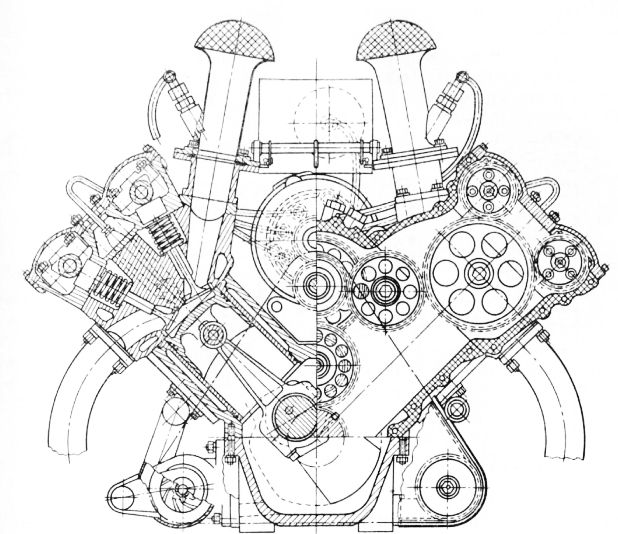

В двадцатых годах литраж гоночных двигателей был значительно сокращен (сначала до 2 л, а затем до 1,5 л) предписаниями международной ассоциации, регламентировавшей автомобильные соревнования. Эти решения привели к появлению новых двигателей, причем особый интерес представлял шестицилиндровый Рядный двигатель «Фиат» 2 л , оказавший сильное влияние на проектирование гоночных двигателей в течение следующих 30 лет. В отличие от довоенных конструкций его головки Цилиндров принадлежали к двухклапанному типу. Клапаны были установлены в полусферических камерах сгорания с большим углом развала (более 90°). Это позволило применить клапаны с головками большого диаметра и сохранить центральное Расположение свечи; кроме того, поверхность у камеры сгорания полусферической формы меньше, чем у шатровой, принятой в конструкциях Э. Анри.

В процессе доводки мощность двухлитрового двигателя «Фиат 804» превысила 100 л. е., т. е. впервые в автомобильной технике была получена литровая мощность 50 л. с./л. Этот двигатель был разработан конструкторами Бертарионе, Кавалли, Беккиа и Каппа под руководством инженера Форнака. Впоследствии некоторые из этих конструкторов перешли к другим фирмам, что способствовало распространению опыта завода «Фиат». Так, например, гоночный автомобиль «Санбим» типа Grand Prix 1923 г., сконструированный Бертарионе, представлял собой почти точную копию гоночного автомобиля «Фиат» 1922 г., что относится в первую очередь к двигателю.

Следует заметить, что двигатель «Фиат» 2 л имел в своей базовой схеме существенный недостаток. Из-за большого угла развала клапанов газовые каналы головки цилиндра довольно сильно изогнуты и обращены вниз, что предопределяет повышенное сопротивление потоку горючей смеси. В двадцатых и тридцатых годах этому не придавали особого значения, так как автомобильная техника в то время ориентировалась на двигатели с наддувом, использование которых ничем не ограничивалось. Систематическое повышение мощностных показателей гоночных двигателей в тот период осуществлялось главным образом за счет перехода ко все более высоким давлениям наддува, тогда как форме впускного тракта в целом уделяли меньше внимания, чем его проходным сечениям.

Таким образом, конструктивная схема «Фиат» долго оставалась основой при проектировании гоночных двигателей. Ее элементы были заложены, например, в известном восьмицилиндровом двигателе «Делаж», на котором в 1927 г. впервые удалось получить литровую мощность 100 л. с./л (конструктор А. Лори). На основе этой же схемы в течение многих лет фирмы «Альфа Ромео», «Ма-зерати» и многие другие изготовляли гоночные двигатели.

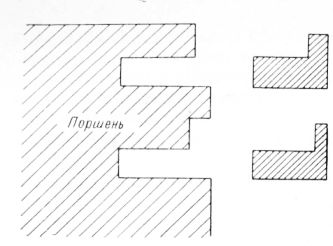

Следующий этап в развитии гоночных двигателей наступил после 1945 г. и, главным образом, после отказа от наддува в начале пятидесятых годов. При работе без наддува открылась возможность форсирования рабочего процесса повышением степени сжатия, а для улучшения наполнения цилиндров представлялось целесообразным выпрямить впускные каналы. Эти требования невозможно выполнить, если придерживаться вышеописанной схемы двигателя «Фиат», из-за высокого гидравлического сопротивления газовых каналов. Кроме того, высокий выступ на поршне, обусловленный большим углом развала клапанов, приводит к расчлененной форме камеры сгорания в виде шаровой оболочки, не обладающей преимуществами полусферической камеры.

Для устранения этих недостатков гоночное моторостроение возвратилось к схеме с меньшим углом развала клапанов, выпрямленными газовыми каналами и более компактными камерами сгорания в виде шарового сегмента. Такое устройство двигателя без наддува обеспечивало более активный процесс газообмена и достаточно полное и быстрое сгорание топлива на высоких частотах вращения.

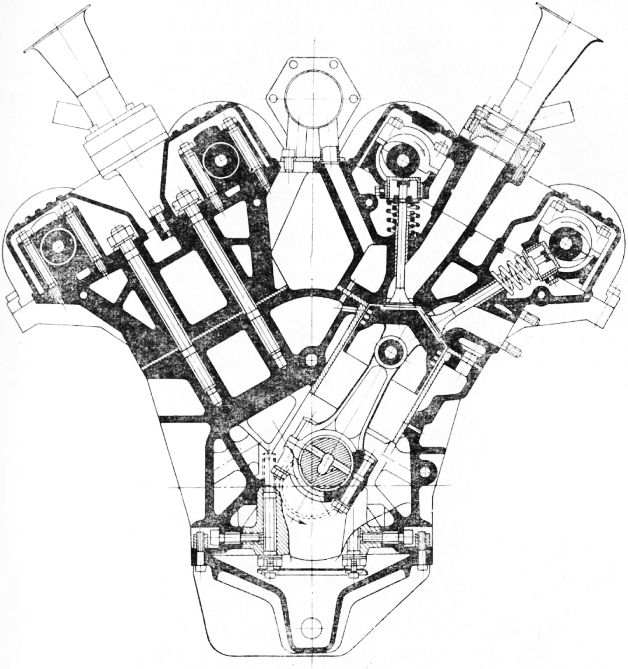

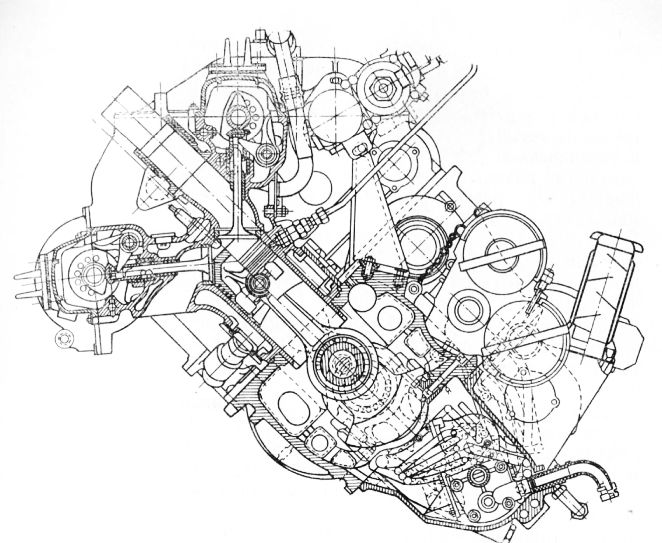

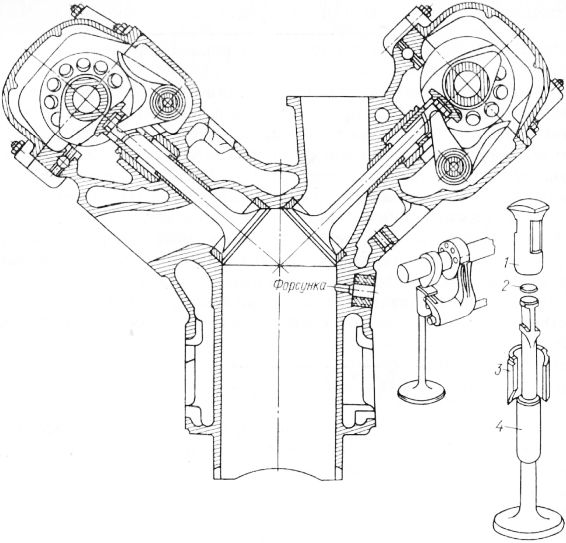

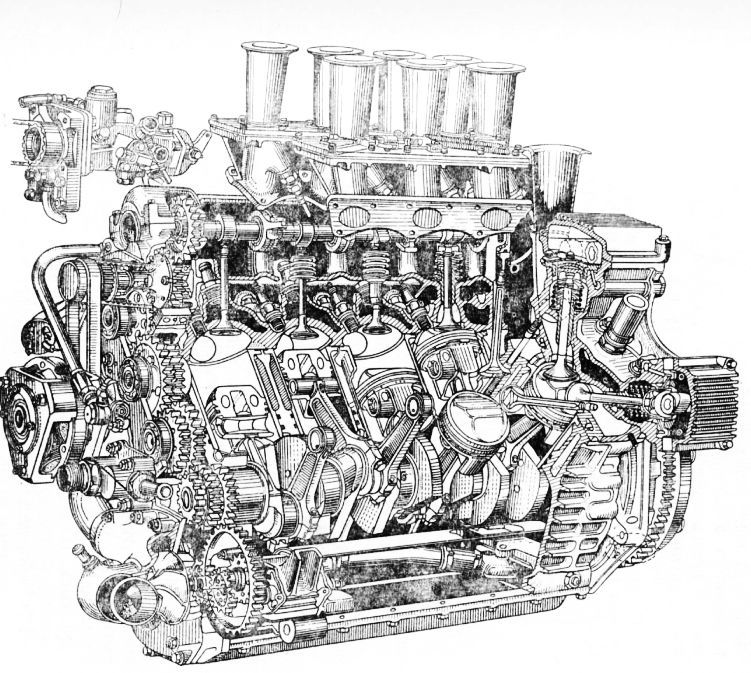

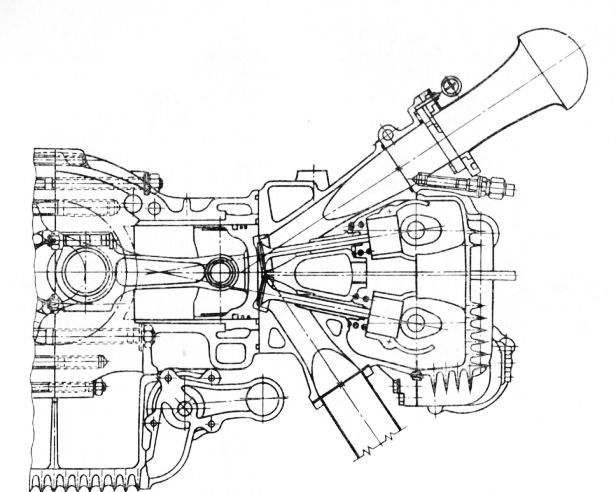

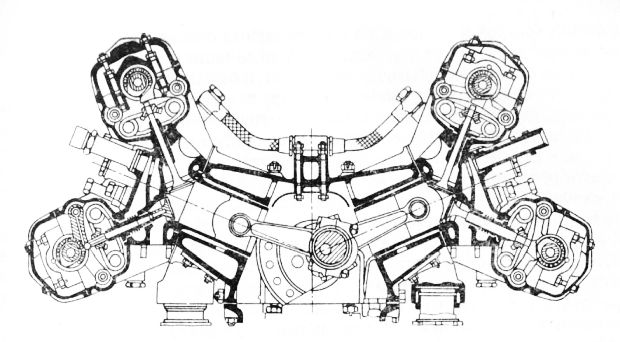

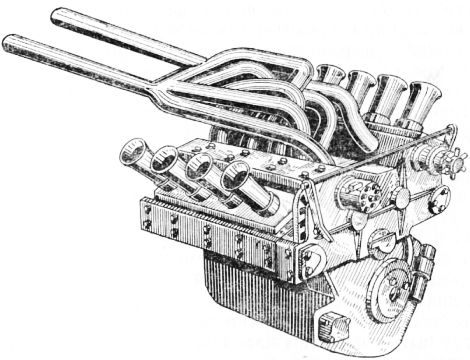

Рис. 2. 12-цилиндровый двигатель «Матра» (3 л) с четырехклапанными головками

Конструктивное выполнение двигателя по схеме F, в принципе довольно близкой к схеме D, было усовершенствовано во многих Деталях. Необходимо также иметь в виду, что если до 1914 г. и в начале двадцатых годов двигатели обычно имели сложный впускной коллектор и только один (редко два) карбюратор, то после 1945 г. двигатели без наддува, как правило, изготовлялись с самостоятельным карбюратором для каждого цилиндра. Последнее способствовало выпрямлению впускного тракта и снижению его гидравлического сопротивления, а также создавало благоприятные условия для использования эффекта резонансного наддува.

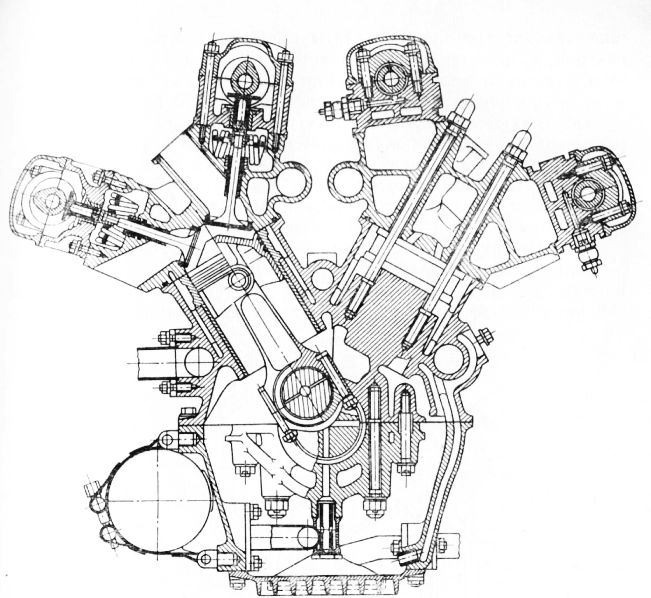

Разновидностью схемы F следует считать схему G, согласно которой впускной канал размещен между распределительными валами, что обеспечивает почти полное выпрямление впускного тракта; эта схема применялась как при двух-, так и при четырехклапанных головках цилиндров. Она была положена в основу некоторых двигателей «Мерседес-Бенц», «Матра», «Феррари», «Хонда» и др. Конструктивное выполнение двигателя по схеме G, но с двухклапанными головками цилиндров.

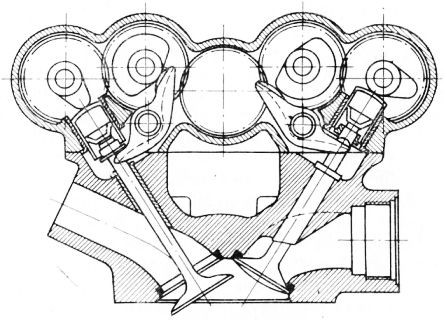

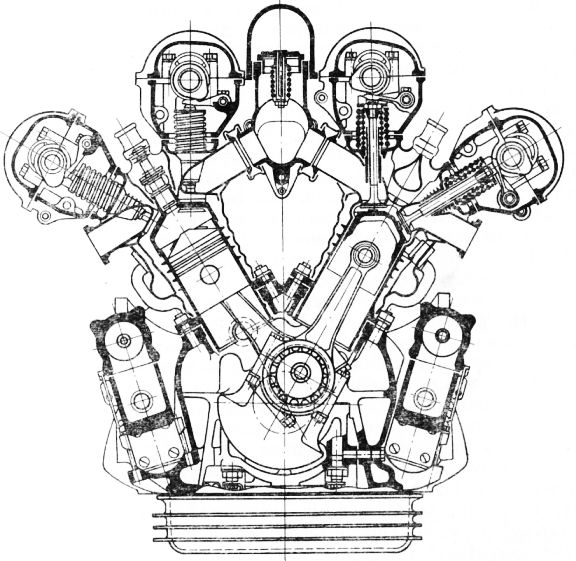

Наконец, схема Я, принятая на многих гоночных двигателях, характеризуется компактной неглубокой камерой сгорания шатровой формы, поршнем с плоским днищем, четырехклапанными головками цилиндра и малым углом развала клапанов (около 30°), допускающим значительное выпрямление впускных каналов и в то же время позволяющим сохранить центральное расположение свечи. Эту схему многие специалисты теперь считают оптимальным вариантом устройства гоночного двигателя. Возврат к четырехклапанным головкам, по утверждению японских конструкторов (К. Накагава, И. Накамура), позволяет улучшить наполнение цилиндров, а уменьшение массы клапанов и деталей их привода составляет обязательное условие для нормальной работы распределительного механизма при повышенных частотах вращения. Удваивая число клапанов, можно облегчить их температурный режим работы, так как тарелки клапанов малого диаметра находятся в более выгодных условиях охлаждения и в связи с этим меньше нагреваются. Сближение осей верхних распределительных валов изменило традиционный внешний вид гоночного двигателя. Вместо отдельных картеров и крышек для каждого распределительного вала весь распределительный механизм закрывают сверху одной крышкой. На рис. 5 показан поперечный разрез одного из двигателей, выполненных по схеме Н.

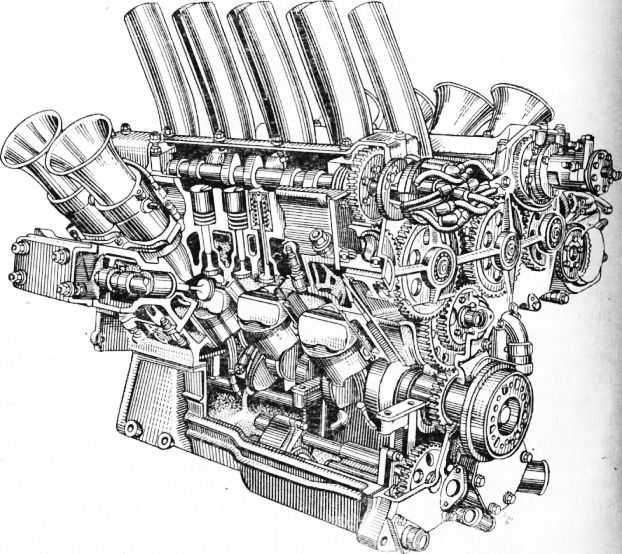

Рио. 3. 8-цилиндровый двигатель «Форд» (4,2 л) о четыревклапанными головками

Рис. 4. 12-цилиндровый двигатель «Мазерати» (3 л) с двухклапанными головками

Последовательное усовершенствование гоночных двигателей в течение 75 лет привело к увеличению частоты вращения в 8—

раз; за этот период коэффициент наполнения возрос на 70— 100%. Теплоиспользование (термический к. п. д.) увеличилось на 25—30% благодаря повышению степени сжатия, а переход к более рациональным формам камер сгорания обеспечил увеличение относительного к. п. д. примерно на 20%. Несмотря на значительное повышение частоты вращения, значения механического к. п. д. остаются приблизительно на одном уровне. В результате такой эволюции показателей работы гоночного двигателя его литровая мощность возросла в 20—30 раз.

Таким образом, для гоночных двигателей характерны неглубокая шатровая или полусферическая камеры сгорания. Форма камеры сгорания зависит от формы полости головки цилиндра и от формы днища поршня. Если камеру сгорания выполнить точно в виде полусферы, то дно поршня будет плоским, а степень сжатия при S/D = 1 будет равна всего лишь 4. Чтобы увеличить степень сжатия, дно поршня делают выпуклым, но это связано с некоторыми недостатками: нарушается полусферическая форма камеры сгорания, обладающая весьма малой поверхностью при заданном объеме; увеличивается поверхность поршня, воспринимающая теплоту; возрастает температура поршня; при значительной выпуклости дна поршня ухудшается продувка камеры сгорания в период перекрытия клапанов. Во избежание этих недостатков центр сферической полости головки цилиндра нередко располагают ниже плоскости разъема. Тогда камера сгорания при плоском дне поршня приобретает форму шарового сегмента; однако и в этом случае при высоких степенях сжатия приходится делать дно поршня выпуклым. Чтобы воспрепятствовать появлению детонации, нужно придать камере сгорания по возможности компактную форму. Этому условию, по-видимому, лучше всего соответствует выступ дна поршня в виде шарового слоя или усеченного конуса, который входит в полость головки с минимальным кольцевым зазором; впрочем форма этого выступа неизбежно нарушается выемками напротив клапанов, необходимыми во избежание соприкосновения последних с поршнем.

Рис. 5. 4-цилиндровый двигатель «Форд-Косворт» (1,6 л) с четырехклапанными головками

Рис. 6. 8-цилиндровый двигатель «Мерседес-Бенц» (3 л) с углом между клапанами 94°

При полусферических камерах сгорания и центральном впуском канале угол между клапанами может достигать 90 и даже 0 , что позволяет использовать клапаны большого Размера с увеличенным проходным сечением. При большом наклоне клапанов форма боковых впускных каналов получается

менее плавной и, кроме того, трудно обеспечить хорошие условия охлаждения нижнего сектора головки выпускного клапана и нижней части выпускного канала, особенно у двигателей со съемной головкой цилиндра. Применение камер сгорания в виде шарового сегмента связано с уменьшением угла между клапанами и уменьшением размеров клапанов и их проходных сечений, но зато изгиб впускного канала на входе в головку цилиндра уменьшается, что чрезвычайно важно для увеличения коэффициента наполнения.

Размеры клапанов в некоторой степени компенсируются за счет применения уменьшенных значений отношения S/D, так как при увеличении диаметра цилиндра можно несколько увеличить диаметры головок клапанов.

Из предыдущего видно, что конструктивные меры, обеспечивающие хорошее наполнение, с одной стороны, и благоприятные условия сгорания, с другой, — в известной степени противоречивы.

Для двигателей без наддува с двухклапанными головками и для двигателей с наддувом, имеющих пониженную степень сжатия, характерен угол развала клапанов 50—60°; для двигателей без наддува с четырехклапанными головками и высокой степенью сжатия угол развала клапанов обычно составляет 20—40°.

Практика показала, что выгоднее впускные клапаны большего диаметра, чем у выпускных. Соблюдение этого условия при оптимальном использовании поверхности камеры в виде шарового сегмента или шатровой формы для размещения клапанов наибольшего размера приводит к несимметричной конструкции; наклон выпускного клапана должен быть больше. Выпускной канал может иметь более крутой изгиб без ущерба для динамических показателей; впускной канал, наоборот, должен быть выпрямлен, что влечет за собой удлинение впускного клапана и дополнительную асимметрию распределительного механизма. Последняя хорошо заметна на рис. 35, где представлен разрез двигателя «Ланчиа» автомобиля «Феррари» типа GP.

Рис. 7. Разрез 8-цилиидрового двигателя «Ланчиа» (2,5 л)

Для лучшего завихрения рабочей смеси, поступающей в цилиндр, ось впускного канала нередко смещают вбок от вертикальной плоскости симметрии камеры сгорания.

Нагрузка клапанных пружин. Привод клапанов. Среди различных факторов, ограничивающих частоту вращения, существенное значение имеют инерционные силы деталей распределительного механизма. На подавляющем большинстве современных гоночных двигателей открытие клапана происходит принудительно под действием кулачка, а закрытие производится пружинами. Пружины должны обладать достаточной силой для того, чтобы возвратно движущиеся детали распределительного механизма следовали в своем движении за контуром кулачка, не отрываясь от него.

Клапанные пружины должны обеспечивать точную работу распределительного механизма на всех режимах вплоть до частоты вращения, несколько превышающей частоту вращения при максимальной мощности, так как на практике при интенсивном разгоне двигатель иногда достигает этого режима работы. При недостаточной силе клапанных пружин на высокой частоте вращения может произойти нарушение кинематической связи между кулачком и толкателем под действием инерционной нагрузки, что повлечет за собой появление перебоев и снижение мощности, а У двигателей с верхними клапанами может вызвать поломки Механизмов вследствие задевания головки клапана за поршень.

Подобные дефекты наблюдаются иногда у быстроходных двигателей в результате появления остаточных деформаций пружин или при случайной работе двигателя вразнос.

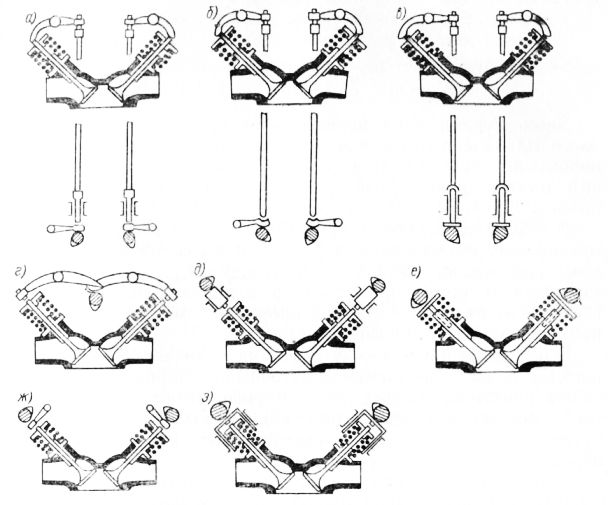

Силы инерции деталей распределительного механизма увеличиваются пропорционально квадрату угловой скорости кулачкового вала и пропорционально массе возвратно движущихся деталей. Существующие схемы распределительных механизмов автомобильных двигателей, представленные на рис. 36, отличаются большим разнообразием по оценке массы их возвратна движущихся элементов.

Схема а — верхнее расположение клапанов с приводом посредством одноплечих рычагов, толкателей, толкающих штанг и коромысел.

Схема б — отличается от предыдущей схемы отсутствием толкателей; одноплечие рычаги действуют непосредственно на толкающие штанги.

Схема в — одноплечих рычагов нет, кулачки действуют на толкатели.

Схема г — верхний распределительный вал, действующий на клапаны через коромысла.

Схема д — два верхних распределительных вала, действующих на клапаны через короткие толкатели.

Схема е — два верхних распределительных вала, действующих непосредственно на клапаны. Тарельчатые наконечники ввернуты в стержни клапанов.

Схема ж — два верхних распределительных вала, действующих на клапаны через одноплечие рычаги.

Схема з — является разновидностью схемы д. Толкатели выполнены в виде тонкостенных поршеньков, охватывающих клапанные пружины.

Схемы г, д, ж, з особенно часто применяются в двигателях гоночного типа.

Достоинства и недостатки перечисленных схем по влиянию на инерционную нагрузку клапанных пружин довольно очевидны, но могут быть правильно оценены только на основе конкретных цифровых данных. Из всех изображенных на рис. 8 схем наиболее общий характер имеет схема а, так как в ней содержится максимальное количество возвратно движущихся деталей; остальные схемы можно считать частными случаями схемы а.

Рис. 8. Схемы распределительных механизмов

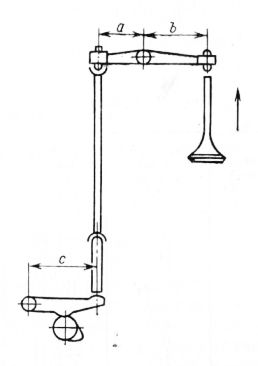

Рис. 9. Кинематическая схема привода клапана на двигателе с нижним распределительным валом и максимальным числом промежуточных деталей:

а и b — плечи коромысла; с — плечо промежуточного рычага

Здесь первый член правой части уравнения — приведенная масса клапана с пружинами, второй член — приведенная масса коромысла, третий — приведенная масса толкателя и толкающей штанги и четвертый — приведенная масса промежуточного рычага.

В последнее время между шестернями коленчатого и кулачкового валов часто вводят промежуточные шестерни с целью сокращения длины толкающих штанг и уменьшения их массы; кроме того, повышенное положение кулачковых валов достигается путем применения в распределительных механизмах цепных передач.

Полученные цифры характеризуют сравнительные качества схем распределительных механизмов с верхними клапанами для возможности получения высоких частот вращения при ограниченной силе клапанных пружин. Однако эти цифры не следует рассматривать как абсолютные пределы, так как фактическая предельная частота вращения зависит от качества конструктивного выполнения схемы, допускающей применение деталей различных размеров и форм (например, шпилечных пружин вместо винтовых).

Распределительные механизмы двигателей с двумя верхними Распределительными валами при небольших объемах цилиндров

работают с очень большими частотами вращения без нарушений кинематической связи; механизм двигателя BRM 1,5 л работал удовлетворительно при 18 000 об/мин.

Рассматривая здесь предельную частоту вращения, при которой сохраняется точная работа привода клапанов, необходимо отметить, что инерционная нагрузка распределительного механизма представляет собой только один из факторов, ограничивающих увеличение быстроходности как средства увеличения мощности; частота вращения, соответствующая максимальной мощности, зависит, в первую очередь, от характера возрастания потерь наполнения и механических потерь! Поэтому применение той или иной схемы распределительного механизма без учета влияния других факторов не может обеспечить максимального увеличения частоты вращения и мощности.

В практике эксплуатации гоночных двигателей бывает необходимо установить предельную частоту вращения, допустимую при разгоне автомобиля на промежуточных передачах, без риска поломки деталей механизма вследствие задевания клапанов за поршни. Эту частоту вращения нетрудно определить, если известна сила клапанных пружин при открытом клапане, масса возвратно движущихся деталей распределительного механизма и некоторые размеры деталей.

Точке перегиба характеристики этого двигателя соответствует частота вращения 5200—5500 об/мин. Следовательно, двигатель имеет запасной диапазон частот вращения, равный 700— 1000 об/мин на случай затяжного разгона автомобиля на промежуточных передачах.

В связи с увеличением частот вращения внимание конструкторов привлекает применение так называемых десмодромных механизмов с принудительным движением клапанов в обе стороны, хотя почти все современные гоночные двигатели имеют клапанные механизмы с посадкой клапанов при помощи пружин.

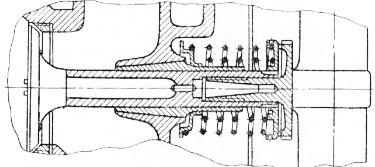

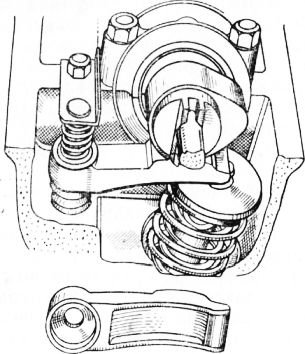

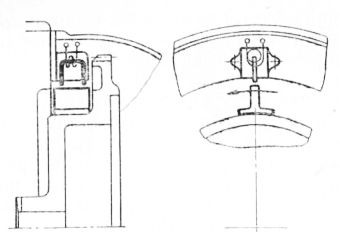

Наиболее известным примером десмодромного клапанного механизма является конструкция, использованная фирмой «Мерседес-Бенц» на автомобилях с непосредственным впрыском топлива, занявших первое место в первенстве мира 1954 и 1955 гг. Принцип действия механизма показан на рис. 10; для закрытия и открытия клапана имеются самостоятельные кулачки.

Пружины для выбирания температурного зазора оказались ненужными: прижатие клапана к седлу обеспечивается давлением газов. Механизм успешно выдержал 50-часовое испытание при Ю 000 об/мин. Десмодромный механизм позволяет осуществлять открытие и посадку клапана с большими ускорениями, чем достигается увеличение фактора время—сечение. В конструкции «Мерседес-Бенц» положительное ускорение достигает 17 000 м/с2, отрицательное — 8000 м/с2. Это значительно превышает ускорения, которые допускаются при посадке клапанов пружинами: например, у двигателя «Нортон» 0,5 л максимальное положительное ускорение клапана 8000 м/с2, отрицательное — 5000 м/с2; у двигателя «Форд-Косворт» соответственные значения — 12 400 м/с2 и 3340 м/с2. Другой тип десмодромного механизма показан на рис. 11. Здесь для закрытия клапанов используются промежуточные кулачковые валы, действующие на коромысла.

Рис. 10. Устройство десмодромного клапанного механизма «Мерседес-Бснц»:

1 — толкатель; 2 — регулировочная шайба; 3 — направляющая толкателя; 4 — направляющая клапана

Рис. 11. Схема десмодромного клапанного механизма «Нортон»

Полный контроль процесса движения клапанов при десмо-дромном механизме дает возможность добиться постоянства отношения между мгновенными значениями проходного сечения клапана и скорости поршня двигателя, что является необходимой предпосылкой к хорошему наполнению цилиндра.

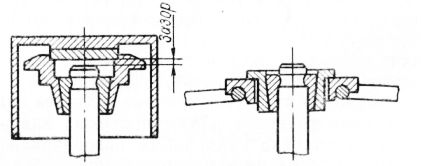

В конструкциях распределения по схеме Цуккарелли в результате нецентрального приложения силы и наличия трения между кулачком и концом клапана возникает довольно значительное боковое усилие на направляющую клапана. В первых конструкциях двигателей с двумя верхними распределительными валами старались устранить боковое давление на клапан, сохраняя между кулачком и клапаном специальные толкатели. У некоторых двигателей боковое усилие на клапан от кулачка воспринимает клапанная направляющая, которая должна быть приспособлена к повышенной нагрузке.

Для уменьшения удельного давления на направляющую стержень клапана делается большего диаметра. Стержень клапана высверливают и снабжают внутренней резьбой, в которую завинчивают резьбовой хвостовик тарелки, воспринимающей усилие от кулачка. Соединение на резьбе позволяет регулировать величину зазора между нажимной тарелкой и кулачком. Во избежание произвольного изменения зазора должны быть предусмотрены стопорные приспособления, препятствующие поворачиванию тарелки относительно стержня клапана. Простейший способ законтривания заключается в том, что радиальные зубчики, выполненные на нижней кромке тарелки, сцепляются с такими же зубчиками упорной шайбы, посаженной на шлицы стержня клапана; клапанная пружина не дает зубчикам выйти из зацепления.

Боковое давление на клапан от кулачка может быть уменьшено введением промежуточного одноплечего рычага (рокера), как это принято на многих гоночных автомобилях, например «Порше», «Ланчиа», а также на серийных двигателях ВАЗ. Регулирование зазора в подобных конструкциях осуществляется подкладыванием тонких металлических шайб под колпачок на конце стержня клапана.

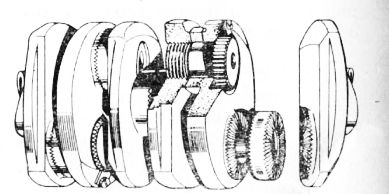

Рис. 12. Устройство клапана с непосредственным приводом от распределительного вала

Несколько иной метод разгрузки клапана от бокового усилия использован на гоночных двигателях «Матра» и «Форд». Здесь кулачок действует на толкатель, движущийся в направляющей и выполненный в виде тонкостенного, очень легкого поршенька. Очевидно, что в этом случае боковое давление целиком воспринимается толкателем и не передается на клапан.

Для передачи вращения верхним распределительным валам существуют четыре основных конструктивных варианта.

1. Коленчатый вал с помощью пары конических шестерен вращает вертикальный промежуточный вал, который, в свою очередь, передает вращение распределительным валам через вторую коническую пару и цилиндрические шестерни. Некоторое упрощение получается в том случае, если передача кулачковым валам от вертикального вала производится при помощи винтовых шестерен. Такое устройство теперь применяют редко.

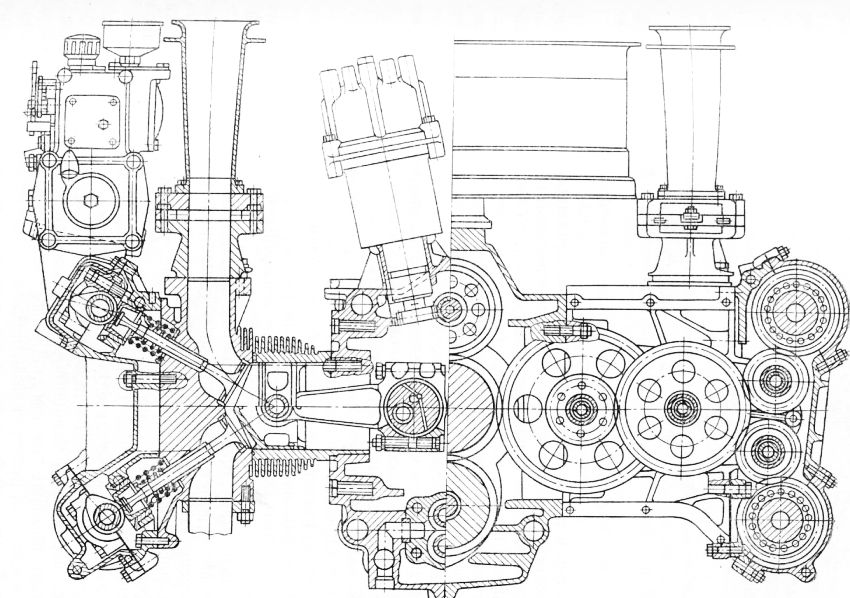

2. Передача состоит из ряда цилиндрических шестерен, как показано на рис. 14. Эта система принята у многих фирм («Мерседес-Бенц», BRM, «Оффенхаузер» и др.). К преимуществам такого варианта относятся простота изготовления цилиндрических шестерен и удобное присоединение вспомогательных механизмов — нагнетателя, масляной и водяной помп и др.

3. Передача вращения производится роликовой цепью или двумя роликовыми цепями, если по конструктивным соображениям вводится промежуточный валик для привода вспомогательных механизмов, а также во избежание слишком длинных цепей. В последние годы вместо цепей часто используют армированные зубчатые ремни из эластичной пластмассы.

4. Существует вариант, представляющий собой комбинацию двух предыдущих: коленчатый вал передает вращение цепью промежуточному валику, соединенному шестернями с распределительными валами. Такая схема была принята на некоторых моделях автомобилей «Альфа Ромео».

Рис. 14. Промежуточный одноплечий рычаг в приводе клапана двигателя «Порше»; рычаг с полушаровой опорой в точке качания

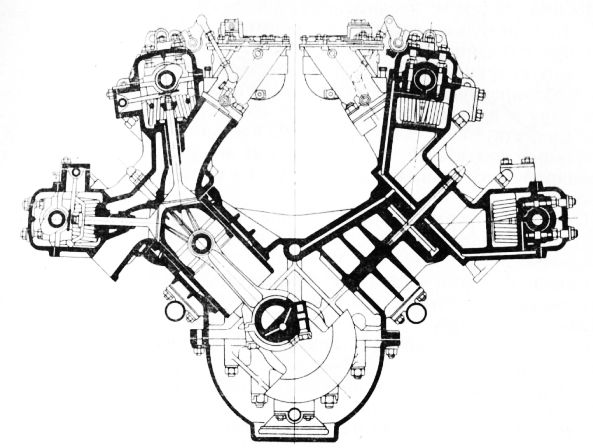

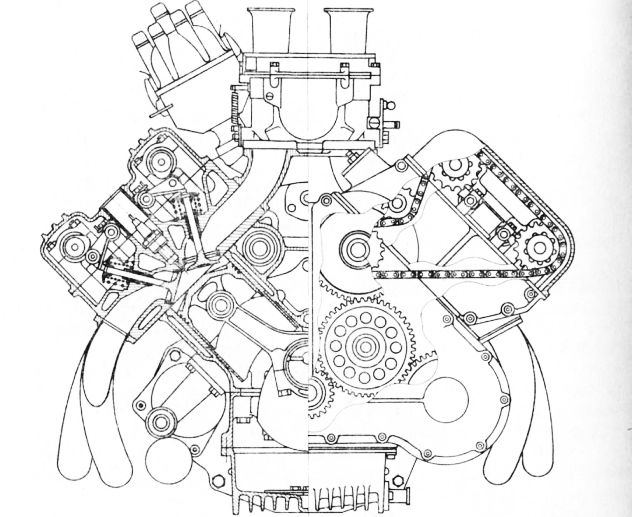

Рис. 15. V-образный восьмицилиндровый двигатель BRM 1,5 л формулы-1 с приводом четырех верхних распределительных валов посредством цилиндрических шестерен от переднего конца коленчатого вала. От этого привода получают вращение и вспомогательные механизмы двигателя: масляные насосы, водяная помпа, генератор системы электрооборудования, дозатор — распределитель системы питания впрыском бензина. Головки цилиндров двух-клапанные. Кулачки распределительных валов действуют на клапаны через толкатели в виде полых поршеньков

Передача к распределительному механизму от переднего конца коленчатого вала облегчает сборку и замену поврежденных деталей. Несмотря на это предпочитают помещать иногда передачу к распределительному механизму па заднем конце двигателя, вблизи от маховика, где при крутильных колебаниях имеют место меньшие амплитуды деформаций. Таким путем устраняются вредные последствия вибрации распределительных валов — быстрый износ деталей механизма и явления усталости металла.

Для 12- и 16-цилиндровых V-образных или оппозитных двигателей имеет смысл помещать передачу к распределительному механизму в середине, чтобы уменьшить деформации скручивания длинного и сравнительно тонкого распределительного вала. На таких двигателях для предохранения коленчатого вала от крутильных колебаний отбор мощности для передачи на трансмиссию производится от средней коренной шейки. Это позволяет конструктивно объединить передачу к распределительным валам с передачей для отбора мощности.

Распределительный механизм V-образных и оппозитных двигателей также может быть выполнен по схеме Цуккарелли. Тогда оба ряда цилиндров имеют по два распределительных вала, передача к которым осуществляется таким же способом, как и для двигателей рядного типа.

Рис. 16. Двигатель «Рено» (V-8, 3 л) с приводом распределительных валов посредством двух цепей

Рис. 17. Гоночный двигатель «Форд-Косворт» (V-8, 3 л)

Вообще говоря, всякие отклонения конструкции распределительного механизма от схемы Цуккарелли нежелательны, так как неизбежно приводят к увеличению массы движущихся частей и тем самым уменьшают максимально возможную частоту вращения. Отказ от двух распределительных валов и разнообразные упрощения механизма в ущерб динамике двигателя всегда объясняются экономическими соображениями и встречаются на автомобилях спортивного типа серийного производства.

Весьма существенно для гоночного двигателя, чтобы клапан мог поворачиваться вокруг своей оси во время работы; такое движение способствует равномерному нагреву клапана, увеличивает его надежность и, по мнению некоторых специалистов, позволяет несколько увеличить степень сжатия. У двигателей с винтовыми клапанными пружинами в большинстве случаев наблюдается медленное вращение клапанов. При шпилечных клапанных пружинах и зажатии клапана сухариками поворачивание клапана невозможно. Чтобы обеспечить поворачивание клапанов, применяют специальные конструктивные меры. Если имеется грибовидный толкатель или толкатель в виде поршенька, то достаточно сместить кулачок по отношению к толкателю, чтобы вызвать вращение толкателя, а вместе с ним и клапана (при винтовых клапанных пружинах). Другие методы обеспечения поворачивания клапана показаны на рис. 19. По левой схеме сухарики перестают сжимать клапан в момент его открытия. Правая схема, по которой между упорной шайбой пружины и клапаном вводится промежуточная втулка, применяется и при винтовых пружинах.

Рис. 18. Разрез цилиндра гоночного 12-цилиндрового двигателя «Феррари» (3 л)

Клапаны и клапанные пружины. Пропускная способность клапанов. Клапаны изготовляются из жаропрочных сталей с большим содержанием специальных примесей.

В английской практике хорошие результаты получены с клапанами гоночных двигателей из стали КЕ-965 следующего химического состава (): 0,41 С; 0,92 Si; 0,79 Мп; 14,7 Ni; 14,0 Сг; 2,07 W. Хромоникелевольфрамовые стали такого типа сохраняют хорошие механические качества при высокой температуре и мало подвержены образованию окалины. Такими же свойствами обладает хромоникелевый сплав типа Nimonic-80, применявшийся для выпускных клапанов гоночных двигателей воздушного охлаждения. Его состав (): 0—0,1 С; 18—21 Сг; 0—5,0 Fe; до 1 Si; ^8—2,7 Ti; 0—2,0 Со; до 1 Мп; 0,5—1,8 А1; остальное Ni. Сплав устойчив против коррозии.

Рис. 18. Устройства, обеспечивающие возможность поворачивания клапана во время работы

В ФРГ для изготовления выпускных клапанов высокофорсированных двигателей используют жаропрочную сталь, имеющую следующий состав (%): 0,4—0,5 С; 17—19 Сг; 2—3 Si; 0,8— 1,5 Мп; 8—10 Ni и 0,8—1,2 W. Для впускных клапанов применяют другие сорта специальных сталей, например никелевую или ко-бальтохромовую. Успешно применялись впускные клапаны из легкого сплава титана.

В конструкции выпускного клапана часто предусматривается внутреннее охлаждение. Стержень клапана, а иногда и его головку делают пустотелыми. Полость клапана частично заполняют веществами с низкой температурой плавления и высокой теплоемкостью, например азотнокислыми солями натрия и калия или металлическим натрием. При возвратном движении клапана расплавленная соль взбалтывается и переносит теплоту от головки клапана в верхнюю часть стержня, где она отводится через направляющую втулку. Такое охлаждение имеет большое значение для высокофорсированных двигателей, так как выпускные клапаны в этом случае работают, как правило, в состоянии темно-красного каления (800—900 °С). Если охлаждение такого типа предусмотрено только в стержне клапана, то снижение температуры головки клапана составляет около 110 °С; при наличии охлаждения стержня и головки температура последней уменьшается приблизительно на 260 °С. Уменьшение температуры выпускного клапана позволяет увеличить степень сжатия.

Для получения высокого коэффициента наполнения впускные клапаны гоночных двигателей делают большего диаметра, чем выпускные.

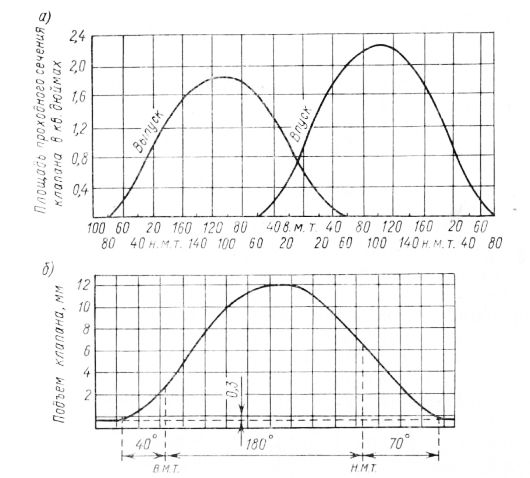

Как известно, наполнение цилиндра зависит от диаметра клапана, высоты его подъема, формы профиля кулачка и продолжительности открытия клапана. Пропускная способность распределительного органа характеризуется фактором время—сечение, т. е. площадью, заключенной между осью абсцисс и кривой, изображающей изменение проходного сечения клапана но времени (или углу) поворота коленчатого вала.

Конструкция распределительного механизма гоночного двигателя подчинена требованию получения возможно большего фактора время—сечение за счет увеличения диаметра клапанов, высоты их подъема и крутизны профиля кулачка, а также за счет расширения фаз распределения.

На рис. 19 даны диаграммы время—сечение и подъема клапана гоночных двигателей различного типа. Несмотря на то что гоночные двигатели развивают максимальную мощность при более высоких частотах вращения, численные значения их фактора время—сечение, отнесенного к единице рабочего объема, нередко получаются выше, чем у двигателей дорожных автомобилей; этим в значительной степени объясняется хорошее наполнение гоночных двигателей на высоких частотах вращения. Время— сечение при режиме, соответствующем максимальной мощности, должно быть в пределах 10—15 мм2-с/л. Большие значения относятся к впускным клапанам.

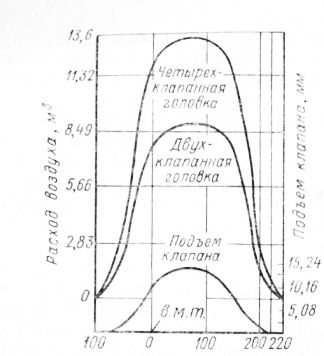

Показателем, характеризующим пропускную способность распределительных органов, является отношение площади клапана (или клапанов) к рабочему объему цилиндра. Диаметр головки клапана зависит от величины проходного сечения впускного или выпускного каналов. Если максимальный подъем клапана равен или превышает 1/4 диаметра канала, то проходное сечение клапанной щели получается не меньше проходного сечения канала. В четырехклапанных головках цилиндра суммарная длина периферии головок двух клапанов может быть существенно больше, чем у одного клапана в двухклапанной конструкции. Это благоприятствует улучшению наполнения цилиндра горючей смеью и его очистки от отработавших газов в периоды неполного открытия клапанов.

Рис. 19. Диаграммы:

а — время — сечение одноцилиндрового двигателя «Нортон» (0,5 л); б – подъем впускного клапана двигателя «Мазерати» (6-цилиндровый, 2,5 л)

Рис. 20. Пропускная способность двух- и четырехклапанпых головок цилиндров двигателя «Форд» (V-8, 4,2 л)

Рис. 21. Схема к определению проходного сечения клапана

На рис. 20 показан эффект замены двухклапанных головок цилиндров четырехклапанными на гоночном двигателе «Форд» V-8, 4,2 л; пропускная способность двух клапанов новой головки значительно больше.

Проходные сечения клапанной щели должны быть по возможности больше, с тем чтобы получить более низкие значения скорости движения горючей смеси, так как гидравлические потери возрастают пропорционально квадрату ее скорости. Для увеличения сечения клапанной щели, особенно впускного клапана, на гоночных двигателях часто принимают угол фаски, равный 30°.

кого коэффициента наполнения, несмотря на большие частоты вращения гоночных двигателей.

фазы распределения быстроходного двигателя должны быть установлены с учетом инерции газов, движущихся в выпускном и впускном трубопроводах. При правильном подборе моментов открытия и закрытия клапанов инерция газов может быть использована для улучшения процессов наполнения и очистки цилиндра.

Разумеется, все инерционные явления оказывают положительное влияние при большой частоте вращения, а на промежуточных режимах позднее закрытие впускного клапана может давать отрицательный эффект вследствие обратного выталкивания смеси. По этой причине многие гоночные двигатели слабо тянут при средних скоростях и начинают «оживать» только после перехода на скорость 4000—5000 об/мин. По этим же причинам некоторые гоночные двигатели при медленном поворачивании коленчатого вала от руки обнаруживают посредственную компрессию, несмотря на высокую степень сжатия.

Так называемое перекрытие клапанов, обусловленное опережением открытия впуска и запаздыванием закрытия выпуска, достигает 100—120° по углу поворота коленчатого вала. Величина

фаз распределения в основном определяется быстроходностью двигателя: чем больше частота вращения, тем больше должно быть опережение открытия и запаздывание закрытия клапанов. Поэтому углы открытия клапанов гоночного двигателя значительно больше. Наиболее выгодный момент открытия и закрытия клапанов зависит не только от частоты вращения, но и от целого ряда конструктивных факторов (формы и длимы трубопроводов, расположения клапанов и т. д.). В связи с этим фазы распределения двигателя окончательно устанавливаются после испытания нескольких вариантов на тормозной установке.

На гоночных двигателях иногда применяются клапанные пружины шпилечного типа. По сравнению с винтовыми пружинами они обладают многими преимуществами: масса их возвратно движущейся части меньше, в двигателях воздушного охлаждения они лучше охлаждаются, удобнее заменяются при повреждениях и меньше подвержены явлениям резонанса, так как частота их собственных колебаний больше, чем у винтовых пружин. Вместе с тем они занимают больше места.

Суммарная сила клапанных пружин одного клапана в зависимости от типа распределительного механизма, размеров клапанов и быстроходности двигателя колеблется в пределах от 50 до 100 кгс, достигая в отдельных конструкциях 225 кгс.

Направляющие втулки клапанов изготовляются из алюминиевой бронзы или хромоникелевого чугуна. Направляющие втулки иногда непосредственно омываются водой, циркулирующей в рубашке головки цилиндров («мокрые» втулки).

Кривошипно-шатунные механизмы. В старых конструкциях двигателей, с распределением по схеме Цуккарелли, распределительные валы помещались в отдельные алюминиевые картеры, которые затем прикреплялись к головкам цилиндров на специальных стойках или приливах; стержни клапанов и пружины оставались снаружи и были подвержены загрязнению. В настоящее время распределительные валы помещают непосредственно в головке цилиндров. Согласно современным методам проектирования, опоры нижних половин подшипников распределительного вала отливаются вместе с головкой. Головки цилиндров в верхней части имеют с обеих сторон корытообразное сечение и охватывают стержни клапанов, пружины и кулачковый вал. Сверху весь механизм закрывается легкими алюминиевыми крышками. Такие конструкции представлены на рис. 25 и 33. Здесь все детали хорошо защищены от внешних влияний, и возможность появления течи даже при обильной циркуляционной смазке исключается.

Блоки цилиндров еще и теперь иногда отливают из чугуна, что приводит к увеличению их массы, но зато при производстве имеет преимущества. Заметная экономия массы получается при отливке блоков и головок из алюминиевых сплавов. Тогда рабочей поверхностью блока служат чугунные или стальные гильзы; в головку запрессовывают или ввертывают стальные клапанные седла. У гоночных автомобилей «Феррари» мокрые гильзы цилиндров были ввернуты на резьбе в головку блока.

Рис. 22. Разрез 16-цилиндрового двигателя BRM (1,5 л),имеющего шпилечные клапанные пружины

Рис. 23. Разрез 12-цилиндрового двигателя «Мерседес-Бенц» (3 л) с четырехклапан-ными головками цилиндров

Помимо малой массы применение алюминиевых сплавов для головок обеспечивает быстрый отвод теплоты вследствие высокой теплопроводности и, следовательно, уменьшает нагрев клапанов и свечей. Снижение средней температуры самых горячих деталей увеличивает допустимую степень сжатия. В качестве материала для головок может быть использована и бронза (например, у фирмы MG). Бронза обладает хорошей теплопроводностью и высокими механическими качествами, поэтому бронзовые головки могут работать без вставных клапанных гнезд. Впрочем, и у некоторых гоночных двигателей с головками из алюминиевых сплавов («Альфа Ромео», «Гуцци») клапаны имели гнезда, выполненные непосредственно в металле головки.

Своеобразный метод для изготовления блоков гоночных двигателей был принят у фирмы «Мерседес-Бенц». Каждый цилиндр вместе с головкой вытачивался отдельно из стальной болванки. При помощи приварки общей водяной рубашки из листовой стали три или четыре цилиндра объединялись в блок, который затем подвергался окончательной механической обработке.

Этот способ изготовления цилиндров полностью устраняет черные, необработанные поверхности и позволяет ограничить толщину всех стенок размерами, соответствующими воспринимаемым нагрузкам. В конечном итоге получается очень легкая конструкция. Таким образом, 12-цилиндровый двигатель состоит из четырех блоков, по два блока в каждом ряду цилиндров. Однако последние гоночные двигатели «Мерседес-Бенц» имели литые блоки из алюминиевого сплава.

Некоторые фирмы применяют цилиндры из алюминиевых сплавов без гильз, тогда рабочая поверхность цилиндров подвергается хромированию («Порше» 1,5 л).

Кроме «Мерседес-Бенц» и некоторые другие фирмы считали целесообразным отказаться от съемных головок. Наличие плоскости разъема и медно-асбестовой прокладки затрудняет отвод теплоты от головки цилиндра в нижнюю часть блока. Между тем в форсированных двигателях должны быть использованы все средства, чтобы быстро отвести наибольшее количество теплоты, передаваемой продуктами сгорания головкам, и предупредить перегрев этих деталей. Кроме того, нарушение герметичности разъема часто бывает причиной неполадок при высоких давлениях вспышки, свойственных гоночным двигателям (100— 120 кгс/см2 и выше). Тем не менее большинство современных гоночных двигателей имеет съемные головки цилиндров.

В двигателях гоночного типа применяется разнообразное расположение цилиндров — рядное при числе цилиндров от 2 по 8, V-образное и оппозитное при 2—16 цилиндрах. В последние годы при числе цилиндров более четырех особенно часто используют V-образное расположение цилиндров. Оно позволяет сделать двигатель более компактным. Лобовая площадь двигателя должна быть по возможности меньше, так как при почти горизонтальном положении гонщика она в значительной степени определяет лобовую площадь автомобиля.

Кривошипно-шатунный механизм несет большие нагрузки как от давления газов, так и от сил инерции. Для уменьшения сил инерции поступательно движущихся частей и соответствующих потерь на трение конструкторы стремятся к облегчению шатунов и поршней. Однако возможность снижения массы без ущерба для прочности весьма ограничена, в особенности у двигателей с наддувом. .

Основные требования, предъявляемые к поршням, это прочность, жесткость и наличие достаточных сечений для быстрого отвода теплоты; через поршень непрерывно движется интенсивный поток теплоты по направлению к стенкам цилиндра, поршневому пальцу и шатуну.

Материалом для поршней служат наиболее качественные алюминиевые сплавы, приспособленные для изготовления поршней методом штамповки. Повышение температуры должно мало отражаться на механических свойствах материала. В качестве примера можно назвать известный сплав «уай» («Y — alloy»), получивший широкое распространение. Наряду со штампованными поршнями применяют также поршни, отлитые в кокиль.

Высокие давления в цилиндрах обязывают к установке не менее двух-трех поршневых колец. При меньшем числе колец утечка газов может вызвать заметное падение мощности. Высота колец обычно 1,5—2 мм даже для цилиндров большого диаметра. При высоких частотах вращения иногда наблюдается вибрация поршневых колец, сопровождающаяся прорывом газов и нередко поломкой колец. Это явление возникает, когда сила инерции поршневого кольца превышает давление газов в конце сжатия; тогда кольцо отделяется от нижней стенки канавки поршня. Чтобы избежать вибрации колец, их массу уменьшают за счет уменьшения высоты сечения. Ориентировочные предельные ускорения поршня, при которых поршневые кольца сохраняют контакт с нижней плоскостью канавки, составляют (м/с2):

Хорошо работают на быстроходных двигателях поршневые кольца углового сечения. Низкая часть профиля кольца входит в канавку поршня с меньшим зазором, чем высокая часть, поэтому за высокую часть профиля проникают газы. Разжимая кольцо, они способствуют перекрытию зазора между поршнем и цилиндром.

Шатуны и коленчатые валы изготовляют из особопрочных легированных сталей с соответствующей термической обработкой. Для изготовления шатунов применяют также сплавы титана. В некоторых случаях использование этого прочного и легкого материала давало уменьшение массы возвратно-движущихся деталей, таких как шатуны, впускные клапаны и коромысла, достигавшее 44%.

Для разгрузки коренных подшипников от центробежных сил вращающихся масс щеки коленчатых валов в обязательном порядке снабжают противовесами, как это видно из рис. 53. Наряду с прочностью, основное требование, предъявляемое к коленчатому валу, заключается в том, чтобы он работал с минимальными деформациями. При сборке все подшипники подвергают тщательной пригонке и предварительной приработке, после чего проверяют легкость вращения коленчатого вала. Малое сопротивление при проворачивании от руки еще не гарантирует минимума потерь в работе двигателя, если вал недостаточно жесткий, так как под большой нагрузкой он будет прогибаться, заклиниваться в подшипниках и вызывать дополнительную затрату мощности на преодоление трения. При этом возникает большая опасность задира подшипников.

Коренные и особенно шатунные подшипники представляют собой одно из самых ответственных мест всего двигателя. Способность этих подшипников длительно выдерживать большие силы и частоты вращения имеет решающее значение для надежности автомобиля в условиях гонки. По конструкции подшипники делятся на две принципиально различные группы: подшипники качения и подшипники скольжения. Замена скольжения качением шатуны, т. е. воспринимает часть тепловых потерь процесса горения. Поддержание температуры основных деталей в допустимых пределах и вообще работа современных гоночных двигателей со свойственными им большими литровыми мощностями были бы невозможны без интенсивной циркуляции масла. Количество циркулирующего масла для двигателей 1,5—3 л, составляет 45— 90 л/мин; верхний предел относится к двигателям с наддувом.

Рис. 24. Поршневые кольца углового сечения

Рис. 25. Коленчатый вал сборной конструкции (типа «Хирт»)

Конструктивное выполнение смазочных устройств базируется на применении обыкновенной циркуляционной смазки под давлением или системы, известной под названием «смазка с сухим картером». В первом случае картер служит масляным резервуаром. Масло забирается насосом из картера, подается под давлением через сверления в коленчатом вале к коренным и шатунным подшипникам и, вытекая из них, смазывает разбрызгиванием цилиндры, поршни и поршневые кольца, а затем стекает в картер, где после фильтрации снова попадает в приемник насоса. Система смазки с сухим картером характеризуется наличием отдельного масляного бака, установленного на шасси автомобиля, и масляного насоса с двумя секциями — нагнетающей и откачивающей. Нагнетающая секция забирает из бака масло и заставляет его циркулировать по тому же пути, что и в предыдущей системе. Масло, стекающее в картер, сразу захватывается откачивающей секцией и отводится в бак. Для смазывания верхнего распределительного механизма масло подается по ответвлению нагнетающей магистрали к распределительным валам, шестерням и их подшипникам; избыток масла стекает в картер по специальным каналам в блоке или по наружным трубопроводам.

Большая производительность откачивающей секции насоса не допускает скопления масла в картере, чем и оправдывается название системы «смазка с сухим картером». Масляные насосы почти всегда принадлежат к шестеренному типу. Производительность откачивающих секций может в 10 раз превышать производительность нагнетающей секции, что обусловлено сильным вспениванием масла. Многие двигатели для этого имеют по несколько откачивающих насосов — для картера коленчатого вала и картеров распределительных валов; так, 12-цилиндровый двигатель «Порше 917» имеет один нагнетающий и шесть откачивающих насосов. Целесообразно не объединять нагнетающий и отсасывающий насосы в общем корпусе, а устанавливать их отдельно, чтобы избежать нагрева масла, поступающего в двигатель, горячим маслом, возвращающимся в бак.

Преимущества сухого картера для гоночных двигателей очевидны. Циркуляция вне двигателя способствует снижению температуры масла и сохранению его смазывающих свойств (вязкости), тем более, что для усиления охлаждения теплота рассеивается во встречном воздухе масляными радиаторами. Такой радиатор включается в циркуляционную систему при помощи гибких шлангов и может быть расположен в переднем обтекателе автомобиля, сбоку па кузове или за двигателем над трансмиссией.

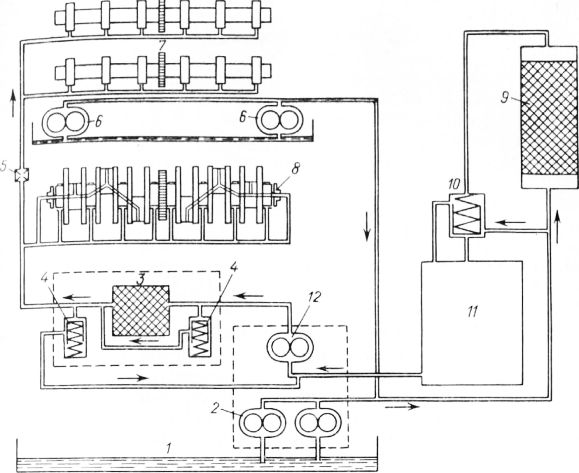

Рис. 26. Схема смазки двигателя «Порше»:

1 — картер; 2 — два откачивающих насоса: 3 — масляный фильтр; 4 — предохранительный клапан; 5 — редукционный клапан; 6 — четыре откачивающих насоса; 7 — четыре распределительных вала; 8 — подвод масла к шатунам; 9 — масляный радиатор; 10 — термостат (85 °С); 11 — масляный бак; 12 — нагнетающий насос

Для уменьшения износа деталей и увеличения долговечности двигателя в систему смазки многих гоночных автомобилей включены полнопоточные фильтры. На рис. 54 показана схема системы смазки 12-цилиндрового двигателя «Порше 917» 4,5 л. Нагнетающий насос подает масло из бака в фильтр и далее к коленчатому и распределительным (показаны два из четырех) валам. Осевой подвод масла к шатунным подшипникам позволяет работать при сравнительно низком давлении масла, что невозможно при радиальном подводе через коренные подшипники. Перед фильтром установлен предохранительный клапан, а за фильтром редукционный клапан, отрегулированный на давление 5 кгс/см2. Два насоса откачивают масло из картера коленчатого вала и четыре — из картеров распределительных валов. В зависимости от температуры масла термостат направляет часть масла, возвращающегося из двигателя, в радиатор и затем в бак.

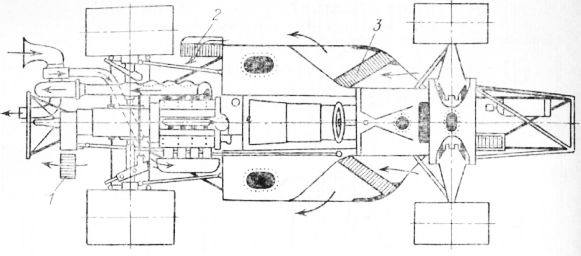

Конструкция водяных и масляных радиаторов в большинстве случаев почти одинакова. Пример расположения радиаторов на гоночном автомобиле показан на рис. 27. По замерам, произведенным на гоночном автомобиле в условиях дорожной гонки, несмотря на охлаждение масла в радиаторе, его температура : остается на 80° С выше температуры внешнего воздуха.

Рис. 27. Расположение радиаторов на трековом автомобиле «Игл-Оффенхаузер»:

1 — масляный радиатор коробки передач; 2 — масляный радиатор двигателя; 3 — водяные радиаторы двигателя

Для гоночных двигателей наиболее приемлемым смазочным материалом является касторовое масло, так как оно выдерживает большие удельные давления (не выдавливается из подшипников) и не разлагается при довольно высокой температуре. Касторовое масло хорошо проникает во все зазоры и не теряет вязкости даже в сильно нагретом состоянии. Его температура вспышки около 300 °С. Касторовое масло не применяется в чистом виде, а смешивается с различными минеральными маслами и подвергается облагораживанию специальными присадками и технологическими процессами. Такая обработка улучшает его качество и устраняет недостатки, к которым, в первую очередь, относится образование липкого нагара в камерах сгорания.

Подавляющее большинство гоночных двигателей имеет жидкостное охлаждение; исключением являются одно- и двухцилиндровые двигатели мотоциклетного типа для малолитражных классов, на которых более распространено воздушное охлаждение. При воздушном охлаждении обдув двигателя осуществляется встречным воздухом; для подвода воздуха при заднем расположении двигателя предусматриваются воздухоприемные воронки и соответствующие трубопроводы. Только при числе цилиндров более двух, например на известных четырех-, восьми- и двенадцатицилиндровых оппозитных двигателях, «Порше», для охлаждения устанавливают специальную воздуходувку с приводом от двигателя. Воздуходувка осевого типа поглощает до 3% мощности двигателя. Количество подаваемого воздуха составляет 3—4 л/(с-л. е.).

Наравне с водяным охлаждением двигателя иногда употребляют охлаждение высококипящими жидкостями (температура жидкости поддерживается около 100 °С). Повышение температуры охлаждающей жидкости снижает вязкость масла и, следовательно, потери на трение; теплоотдача в стенки цилиндра уменьшается Меньше разность температур), а теплоотдача радиатора увеличивается. Последние два фактора позволяют уменьшить поверхность н массу радиатора. Таким образом, можно добиться уменьшения чобового сопротивления системы охлаждения и улучшить обтекаемую форму передней части автомобиля. Стой же целью применяют баки со льдом для охлаждения воды. Это уменьшает поверхность радиатора благодаря использованию скрытой теплоты плавления льда. Такие устройства возможны на автомобилях, предназначенных для рекордных заездов на короткие дистанции (1 —10 км). Конструктивная реализация систем охлаждения не имеет особых отличий: циркуляция воды между рубашкой и радиатором осуществляется при помощи центробежных помп. При больших скоростях движения гоночных автомобилей необходимость в вентиляторах для просасывания воздуха через радиатор отпадает, поэтому они на автомобилях гоночного типа не устанавливаются. Особое внимание уделяется подводу охлаждающей жидкости к наиболее нагретым частям двигателя — выпускным каналам и направляющим выпускных клапанов.

Система выпуска отработавших газов. Конструкция выпускного трубопровода существенно влияет на мощность двигателя. Лучшие результаты удается получить при самостоятельных выпускных трубах для каждого цилиндра, хотя у многих гоночных автомобилей выпускные патрубки соединяются в общую трубу с постепенно увеличивающимся сечением в направлении от первого цилиндра к последнему.

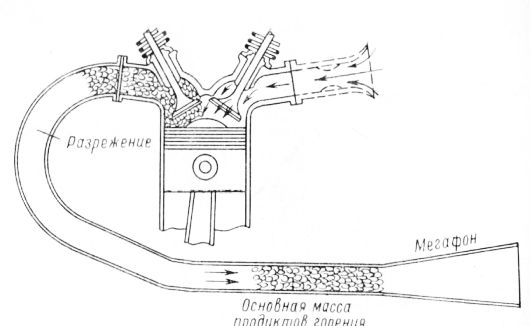

Движение отработавших газов в выпускной трубе представляет собой колебательный процесс, который может быть согласован экспериментально с колебательным процессом движения горючей смеси во всасывающем тракте с таким расчетом, чтобы улучшить очистку цилиндра от отработавших газов и его наполнение свежей смесью. Давление в выпускной трубе подвержено резким колебаниям в течение всего периода выпуска. В первый момент после открытия выпускного клапана продукты сгорания устремляются в выпускную трубу с весьма высокой скоростью, превышающей скорость распространения звука. Быстрое удаление более 50% продуктов сгорания влечет за собой образование в цилиндре разрежения, которое может доходить до 0,5 кгс/см2. Точно так же и в выпускной трубе образуются периоды пониженного давления.

Эксперименты с выпускными трубами доказали, что длина трубы не влияет на эффективность очистки цилиндра в первой стадии процесса выпуска, но зато с увеличением длины трубы в известных пределах увеличивается длительность периода, в течение которого поддерживается разрежение. Важную роль играет конечное давление в момент достижения поршнем в. м. т. в конце хода выпуска; если в этот момент давление ниже атмосферного, то количество остаточных газов в камере сжатия уменьшается. Следовательно, полезно, чтобы выпускной клапан закрывался, когда в выпускной системе давление понижено. Если к тому же впускной клапан открывается с опережением, а давление во всасывающей системе выше, чем в выпускной, то наполнение цилиндра горючей смесью улучшается, благодаря тому что процесс впуска начинается за счет разности давления в обеих системах раньше, чем поршень начнет двигаться к н. м. т. Такой момент работы двигателя изображен на рис. 29.

Рис. 28. установка осевого вентилятора на оппозитном 12-цилиндровом двигателе «Порше»

Рис. 29. Подсасывание горючей смеси в цилиндр в период перекрытия клапанов

С изменением частоты вращения период пониженного давления в выпускной системе не только изменяется по длительности и величине разрежения, но и смещается по углу поворота коленчатого вала. Поэтому каждому режиму работы двигателя соответствует определенная оптимальная длина выпускной трубы.

Экспериментальным путем было найдено, что выпускную трубу полезно заканчивать коническим расширяющимся насадком, так называемым мегафоном. Такие мегафоны часто применяют на двигателях с отдельными выпускными трубами при числе цилиндров до четырех; при большем числе цилиндров размещение мегафонов затруднительно. Мегафон устанавливают также на общую выпускную трубу, обслуживающую до четырех цилиндров. На больших частотах вращения мегафон усиливает отсасывающий эффект выпускной системы при условии, что выпускной клапан закрывается со значительным запаздыванием — не менее 30 после в. м. т. Следовательно, мегафон помогает лучше очистить цилиндр от остаточных газов и начать наполнение цилиндра в период перекрытия клапанов, но этот эффект может быть получен только на ограниченном диапазоне высоких частот вращения при определенных конструктивных размерах мегафона и определенной длине выпускной трубы, а на пониженных частотах вращения мегафон может дать отрицательный результат — понижение мощности на средних режимах работы, так называемое явление мега-фонита, сужающее диапазон рабочих частот вращения двигателя.

Удачно подобранный мегафон требует, как правило, некоторого богащения смеси по сравнению с той регулировкой карбюратора, которая была принята во время работы с обыкновенной выпускной трубой.

Выпускные трубы всех цилиндров должны быть одинаковой длины. Это условие приводит к довольно сложной конструкции общего выпускного трубопровода. Особые трудности возникают при изготовлении выпускных труб для многоцилиндровых оппозитных двигателей, поскольку устанавливаются они по возможности низко, а вся выпускная система у них расположена под цилиндрами («Феррари», «Порше», «Альфа Ромео»).

Электрооборудование. Если прежде на гоночных автомобилях применяли только зажигание от магнето, то в настоящее время даже на весьма быстроходных двигателях применяют и батарейное зажигание.

На гоночных автомобилях часто используют транзисторные системы зажигания. Они позволяют отказаться от механического прерывателя, ненадежно работающего на высоких частотах вращения из-за большой инерционной нагрузки молоточка (рычажка подвижного контакта). Кроме того, в этих системах сохраняется постоянство напряжения искры при высоких частотах вращения; система фирмы «Лукас», принятая на многих гоночных двигателях, обеспечивает до 1000 искр в секунду. Начальный импульс зажигания создается электромагнитными датчиками, установленными в картере маховика. Магнитная цепь датчиков замыкается железными сердечниками, закрепленными на маховике. На многоцилиндровых двигателях предусматривают самостоятельные цепи зажигания для групп нескольких цилиндров. Так, 12-цилиндровый двигатель «Порше 917» имеет четыре цепи зажигания, обслуживающие по три цилиндра. Индуктивные датчики начального импульса смонтированы в корпусах двух распределителей.

Рис. 30. Выпускные трубы гоночного двигателя «Форд» (V-8, 4,5 л)

Свечи гоночных двигателей тщательно подбирают так, чтобы они выдерживали высокую температуру, не перегреваясь и не вызывая преждевременных вспышек или детонации. Для теплостойких (холодных) свечей характерна укороченная юбочка изолятора, охватывающая нижний конец центрального электрода и соприкасающаяся с продуктами сгорания. При уменьшении поверхности изолятора, омываемой горячими газами, уменьшается поглощение теплоты юбочкой и снижается ее температура; в результате уменьшается и нагрев центрального электрода. Одновременно применяют массивные электроды, менее склонные к прокаливанию.

Центральный электрод изготовляют из металлов с высокой теплопроводностью — меди или серебра (срок службы медных электродов меньше). Фирма «Чемпион» использует центральный электрод из сплава золота и палладия. При достаточной теплостойкости электродов целесообразно, чтобы они были расположены ближе к камере сгорания, что ускоряет воспламенение смеси. В качестве материала для изоляторов используют керамику с высокой теплопроводностью (на базе окиси алюминия).

При малой поверхности изолятора возрастает возможность коротких замыканий от попадания масла, так как сокращается путь утечки тока. Поэтому свечи гоночных двигателей работают хорошо только на больших частотах вращения, когда температура изолятора достаточно высока для быстрого сжигания случайно попавших на него капелек масла. Наоборот, при снижении частоты вращения самоочистка ухудшается, и свечи дают перебои.

Большую помощь в борьбе с перегревом изоляторов и обгоранием электродов оказал переход на малые свечи с диаметром резьбы 14 и 10 мм. Малые свечи более универсальны, потому что не так чувствительны к высокой температуре и в то же время меньше замасливаются при неполной нагрузке двигателя. В компактных полусферических головках цилиндров переход на малые свечи освобождает часть поверхности камеры сгорания, благодаря чему могут быть увеличены клапаны. С другой стороны, улучшаются условия охлаждения головки из-за уменьшения местного скопления металла в месте установки свечи. Последнее особенно существенно при двухискровом зажигании, когда размещение двух свечей в компактной камере сгорания иногда представляет некоторые трудности. Двухискровое зажигание, применяемое довольно часто, в особенности при большом диаметре цилиндра, увеличивает мощность за счет быстроты и полноты сгорания заряда, а также повышает надежность двигателя.

Рис. 31. Индукционные датчики транзисторной системы зажигания двигателя «Порше»

Согласно техническим требованиям ФИА, все дорожно-гоночные автомобили должны иметь стартеры. Как правило, устанавливаются электрические стартеры, питаемые аккумуляторной батареей. Для запуска двигателей трековых автомобилей иногда применяются переносные электрические стартеры. Применение такого способа запуска двигателей рекордных автомобилей бывает затруднено недоступностью двигателя, заключенного в сложный обтекаемый кузов. В этих случаях операция запуска выполняется разгоном автомобиля силами людской команды (два-три человека), после того как гонщик займет свое место и включит передачу. С этой же целью при запуске мощных гоночных автомобилей с авиационными двигателями используют грузовик-толкач. Толкач действует на специальные упоры в задней части кузова гоночного автомобиля.

Полная система электрооборудования необходима на двухместных гоночных автомобилях для больших дистанций. Автомобиль «Порше 917» для 24-часовых гонок в Ле Ман имел в качестве источников электроэнергии два альтернатора по 880 Вт и батарею емкостью 45 А-ч. Они обслуживали следующие потребители электроэнергии: две фары дальнего света (200 Вт), две фары ближнего света (110 Вт), четыре габаритных фонаря (18 Вт), один люминесцентный щиток номерного знака (28 Вт), один задний фонарь (15 Вт), освещение щитка приборов (8 Вт), два стоп-сигнала (36 Вт), три подкачивающих топливных насоса (128 Вт), один стеклоочиститель (96 Вт), четыре цепи зажигания (240 Вт), а также потребители кратковременного действия: стартер, указатели поворотов и различные контрольные лампы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструкция двигателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы