Строй-Техника.ру

Строительные машины и оборудование, справочник

Техническое состояние двигателя определяется внешним осмотром, прослушиванием, а также с помощью контрольно-измерительных приборов.

Основным показателем работы двигателя является развиваемая им мощность, расход топлива и масла. В настоящее время одним из качественных проявлений совершенствования система ТО и ремонта является внедрение средств технической диагностики. Мощность двигателя можно проверить на стенде с беговыми барабанами, куда автомобиль устанавливается задними колесами.

Комплексная проверка карбюраторных двигателей производится на стенде КИ-9897-ГОСНИТИ, где, кроме диагностирования системы зажигания, питания, электрооборудования, цилиндро-пор-шневой группы, дополнительно измеряются давление и расход топлива, количество газов, прорывающихся в картер, и мощность двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

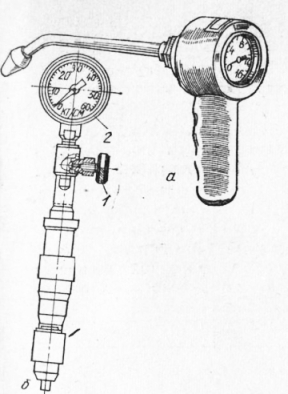

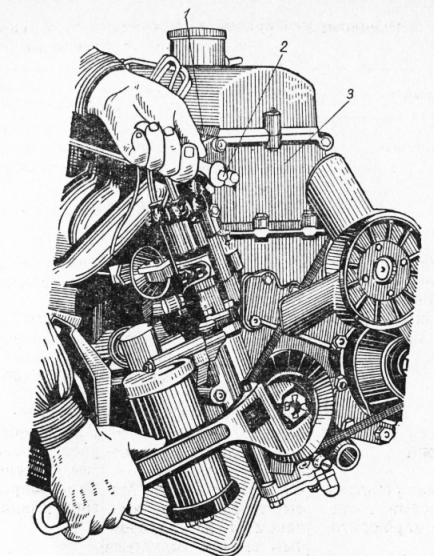

Компрессию в цилиндрах проверяют компрессометром (рис. 1). Для этого двигатель прогревают, затем, полностью открыв воздушную и дроссельную заслонки, выворачивают все свечи зажигания, вставляют резиновый наконечник компрессометра в отверстие для свечи одного из цилиндров и, провернув стартером коленчатый вал на 10—12 оборотов, записывают показания компрессометра. Проверку повторяют 2—3 раза для каждого цилиндра; разница в показаниях не должна превышать 1 кг/см2 для карбюраторных двигателей.

Чтобы определить причину понижения компрессии, необходимо залить в цилиндр 20—25 г свежего масла и повторить измерение. Если компрессия повысилась, следовательно, прогорели или износились поршневые кольца; если же компрессия не изменилась, это свидетельствует о неплотном прилегании клапанов к седлам или повреждении прокладки головки блока.

Давление в конце такта сжатия должно быть для автомобиля «Москвич-412» не ниже 10 кг/см2 для автомобиля ГАЭ-53А 7,6 кг/см2, для ЗИЛ-130—6,7—7,0 кг/см2.

Компрессия в дизельном двигателе замеряется также поочередно в каждом цилиндре, работающем на холостом ходу и прогретом до температуры охлаждающей жидкости 80 °С при 450—550 об/мин коленчатого вала. Компрессометр вставляют вместо форсунки в стакан головки цилиндра двигателя и зажимают скобой крепления. На штуцер проверяемой секции насоса высокого давления надевают шланг из бензостойкой резины, его конец опускают в сосуд для сбора топлива, которое поступает туда при проверке компрессии.

Для дизельных двигателей ЯМЗ давление в конце такта сжатия должно быть не ниже 30 кг/см2, а разность показания манометра в отдельных цилиндрах не должна превышать 2 кг/см2.

Техническое состояние кривошипно-шатунного механизма и, в первую очередь, коренных и шатунных подшипников, распределительного и других механизмов привода определяется прослушиванием двигателя с помощью стетоскопа. Прослушивание двигателя начинают сразу же после его пуска и прогрева на холостом ходу, а также в различных нагрузочных режимах.

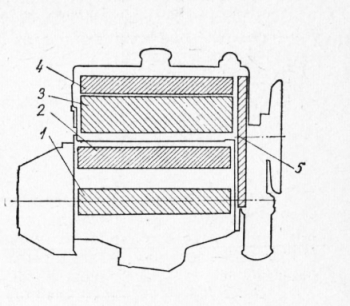

Стук клапанов при увеличенном тепловом зазоре механизма привода клапанов прослушивается без стетоскопа в зонеЗ (рис.2). Эксплуатировать двигатель с ясно слышным стуком клапанов не рекомендуется. Стук устраняется регулировкой тепловых зазоров клапанов.

Если сильно изношены поршни и гильзы цилиндров, слышен сухой щелкающий звук, который усиливается при изменении оборотов коленчатого вала путем резкого открытия дроссельной заслонки карбюратора. Стук поршней прослушивается в зоне 2 (рис. 2).

При увеличенных сверх допустимой нормы зазорах в коренных подшипниках коленчатого вала и резком изменении числа оборотов коленчатого вала прогретого двигателя прослушивается глухой стук низкого тона. Этот стук прослушивается в зоне 1 (рис.2).

При увеличенных зазорах в шатунных подшипниках коленчатого вала прослушивается стук среднего тона, более резкий и звонкий, чем стук в коренных подшипниках. Этот стук слышен при резком изменении числа оборотов коленчатого вала прогретого двигателя в зоне 2, которая расположена в блоке цилиндров на пути движения поршня.

Если изношены подшипники и шейки распределительного вала, то стук прослушивается при работе прогретого двигателя на малых оборотах в зоне 4 (рис. 2) на крышке головки цилиндров в местах расположения подшипников распределительного вала. Стук подшипников распределительного вала свидетельствует о том, что двигатель изношен и требует капитального ремонта.

Стук распределительных шестерен прослушивается на прогретом двигателе при малых оборотах (исчезает при увеличении оборотов) в зоне 5 (рис. 2).

Величина диаметрального зазора между шейкой коленчатого вала и вкладышами подшипника проверяется при помощи контрольных щупов и находится в пределах, приведенных в таблице 14 (для новых двигателей).

В случае замены вкладышей необходимо очистить плоскости разъема, вкладыши, постели, промыть и смазать шейки коленчатого вала. Вкладыши нужно подбирать так, чтобы их размерная группа совпадала с размерной группой коленчатого вала. Недопустима перестановка крышек и вкладышей с одного шатуна на другой. Шабрение вкладышей, подпиливание плоскости разъема крышек и вкладышей, установка прокладок между вкладышем и его постелью запрещается.

При замене вкладышей или же снятии крышек для осмотра вкладышей шатунные болты и гайки, а также гайки шпилек крышек коренных подшипников необходимо затягивать с определенным усилием, желательно динамометрическим ключом.

Подбор поршней к гильзам производят по размерным группам, которые обеспечивают нормальный зазор.

Поршни заменяют при увеличении зазора между поршнем и цилиндром выше допустимого, а также при износе канавок под поршневые кольца и отверстий под поршневой палец.

Зазор между цилиндром и поршнем проверяют ленточным щупом при снятых поршневых кольцах.

При замене гильз заменяются и уплотнительные резиновые кольца. Места под уплотнительные резиновые кольца очищаются

от накипи и грязи, пригоревшей краски, а кольца смазываются суриком.

Для предупреждения стука пальцев, который может быть вызван большими динамическими нагрузками, передаваемыми поршнем на шатун, поршневые пальцы подбирают к поршням с минимальным зазором, достаточным для смазки. Так как линейное расширение материала поршня примерно в два раза больше, чем у пальца, то при нормальной комнатной температуре палец входит в отверстие бобышек поршня с натягом.

Перед сборкой поршень необходимо нагреть в горячей воде или в жидком нейтральном масле до температуры 60°С, тогда палец свободно входит в отверстие бобышек поршня. Во втулку верхней головки шатуна поршневой палец должен входить и проворачиваться от усилия руки. Разница масс пальцев, входящих в один комплект, не должна превышать 2 граммов.

В бобышку поршня палец устанавливается с зазором до 0,0025 мм или натягом до 0,0025 мм, а во втулку верхней головки шатуна — с зазором 0,0045—0,0095 мм.

После подгонки кольца устанавливаются на поршень так, чтобы их замки были смещены один относительно другого на 180 или 120°.

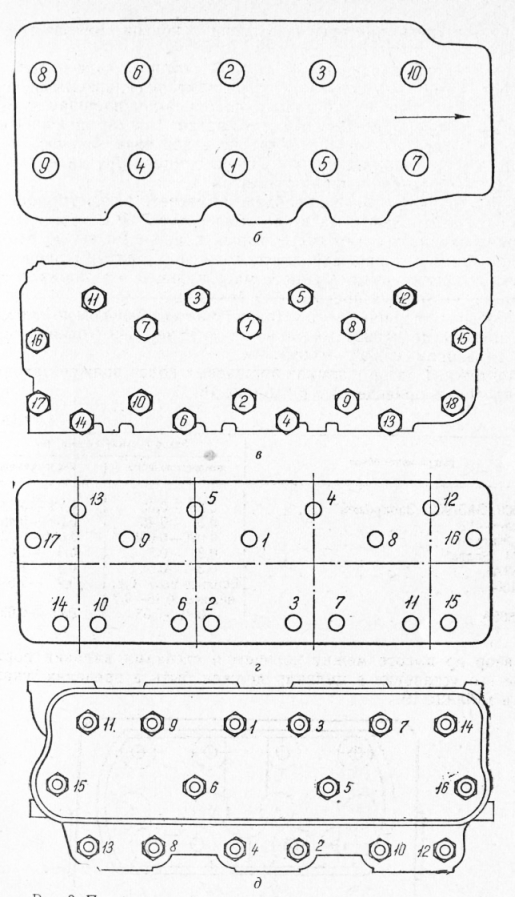

Затяжка гаек крепления головок цилиндров производится равномерно и последовательно от середины к краям (рис. 3) в два приема. Окончательную затяжку делают динамометрическим ключом.

Затяжка головки цилиндров автомобиля МАЗ-500А производится в прогретом состоянии двигателя, для остальных марок автомобилей — в холодном.

Своевременный уход за кривошипно-шатунным механизмом увеличивает срок его службы. Поэтому необходимо постоянно проверять состояние подшипников, прокладки головки блока, колец, следить за давлением масла.

регулировка механизма газораспределения обеспечивает его надежную работу. При регулировке нельзя уменьшать зазоры против нормы. Уменьшение зазоров вызывает неплотную посадку клапанов, падение мощности двигателя и прогар клапанов. Перед регулировкой зазоров необходимо снять крышки (кожух) клапанного механизма, проследить за сохранностью пробковых прокладок, проверить исправность клапанных пружин и при необходимости подтянуть гайки крепления стоек валиков коромысел.

В двигателях с нижним расположением клапанов зазоры регулируются изменением положения регулировочного болта толкателя.

На двигателе автомобиля ГАЗ-52-04 с нижним расположением клапанов зазор между толкателем и клапаном регулируется в следующем порядке: поршень первого цилиндра устанавливается в верхней мертвой точке (в. м. т.) такта сжатия (смотри раздел «Остановка зажигания»), снимаются крышки клапанной коробки, Регулируются выпускные клапаны в 1, 3 и 5-м цилиндрах и впускные в 1, 2 и 4-м цилиндрах.

Для регулировки зазора необходимо ослабить контргайку Регулировочного болта, удерживая при этом ключом толкатель от проворачивания, затем, продолжая удерживать толкатель, надо вращать регулировочный болт в нужном направлении до установления нормального зазора, а затем затянуть контргайку. После этого провернуть коленчатый вал на один оборот и отрегулировать выпускные клапаны 2, 4 и 6-го цилиндров и впускные в 3, 5 и 6-м цилиндрах.

В двигателях с верхним расположением клапанов зазор между стержнем клапана и носком коромысла регулируется изменением положения регулировочного болта, ввинченного в коромысло (рис. 4). Зазоры проверяются при помощи плоского щупа. Если зазоры не соответствуют нормам, следует отвернуть контргайку регулировочного винта на коромысле и, вращая отверткой регулировочный винт (предварительно вставив между носком коромысла и стержнем клапана соответствующий щуп), установить необходимый зазор.

Во время вращения винта рекомендуется несколько передвигать щуп. Щуп должен протягиваться с небольшим усилием. Удерживая отверткой винт, затянуть контргайку и проверить зазор снова.

На автомобиле ЗИЛ-130 перед регулировкой зазоров клапанов нужно установить поршень первого цилиндра в в. м. т. конца такта сжатия. В таком положении регулируют зазоры у обоих клапанов первого цилиндра, впускных клапанов 2, 3, и 5-го цилиндров, впускных клапанов 3, 7 и 8-го цилиндров. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на полный оборот.

После окончания регулировки зазоров в клапанах надо поставить крышки клапанов на место и закрепить их гайками.

В автомобиле ГАЗ-53А зазор в клапанном механизме регулируется в следующем порядке:

— поршень первого цилиндра нужно установить в в. м. т. конца такта сжатия и снять крышки головок цилиндров. При этом оба коромысла первого цилиндра должны свободно покачиваться на оси в пределах зазора. В этом положении щупом, толщиной О 25 мм, проверить зазор между клапанами и коромыслами. Щуп должен входить свободно или с небольшим усилием.

При необходимости регулировки зазора следует отвернуть ключом контргайку регулировочного болта и, поворачивая болт отверткой, установить необходимый зазор. После этого, удерживая винт, отверткой затянуть контргайку и снова проверить зазор.

Проворачивая коленчатый вал на 90°, проверить и при необходимости отрегулировать зазоры у клапанов остальных цилиндров в последовательности, соответствующей порядку работы цилиндров (1—5—4—2—6—3—7—8).

Порядок регулировки зазора у автомобилей ВАЗ «Жигули» следующий:

— повернуть коленчатый вал по часовой стрелке до совпадения MefKH на звездочке распределительного вала с меткой на корпусе подшипников, это будет соответствовать концу такта сжатия в четвертом цилиндре. При этом положении следует регулировать за-зор у выпускного клапана четвертого цилиндра (восьмой кулачок) и впускного клапана третьего цилиндра (шестой кулачок);

— между рычагом и кулачком распределительного вала вставить плоский щуп, толщиной 0,15 мм, и завертывать или отвертывать регулировочный болт до тех пор, пока щуп не будет входить с легким защелкиванием;

— регулировочный болт необходимо удерживать в этом положении в неподвижном состоянии и при этом затянуть ключом конт-гайку; далее, последовательно поворачивая коленчатый вал на 180°, регулируют зазоры клапанов остальных цилиндров.

При регулировке величины зазора между коромыслом и торцом стержня клапана на дизельном двигателе ЯМЗ-740, устанавливаемом на автомобиле КамАЗ-5320, последовательность операций следующая: снять крышки головок блока; установить положение коленчатого вала, соответствующее началу подачи топлива в первом цилиндре. Для регулировки зазора между носком коромысла и торцами стержней клапанов надо ослабить гайку регулировочного винта, придерживая его отверткой, затянуть гайку и проверить величину зазора.

Дальнейшую регулировку зазора надо производить попарно в цилиндрах 4 и 2 (И положение), 6 и 3 (III положение), 7 и 8 (IV положение), поворачивая коленчатый вал каждый раз на

После регулировки запустить и прослушать двигатель. Отсутствие стуков в клапанном механизме указывает на то, что зазоры отрегулированы правильно.

Регулировка зазоров в клапанах двигателей других автомобилей производится аналогичным образом.

Распределительный вал от осевых перемещений удерживается упорным фланцем.

Осевое перемещение (люфт) можно устранить уменьшением высоты распорного кольца или же заменой фланца. Для этого у двигателей, осевое перемещение распределительного вала которых регулируется винтом, необходимо отпустить контргайку и завинтить регулировочный винт до соприкосновения его с сухарем распределительного вала, а затем отпустить винт на 1/4—1/5 оборота и зажать контргайку.

У двигателя автомобиля ГАЗ-бЗА распределительный вал удерживается от осевых перемещений стальным упорным фланцем, помещенным между торцом передней опорной шейки и ступицы шестерни. (Осевой зазор распределительного вала следует регулировать только при появлении значительного стука шестерен привода распределительного вала.) Стальной упорный фланец привернут к блоку двумя болтами. Распорная шайба, зажатая между ступицей распределительной шестерни и торцом первой опорной шейки распределительного вала, немного толще упорного фланца. Этим обеспечивается осевой зазор — 0,08—0,2 мм. Восстановление нормального осевого перемещения вала достигается заменой упорного фланца новым или уменьшением высоты распорного кольца.

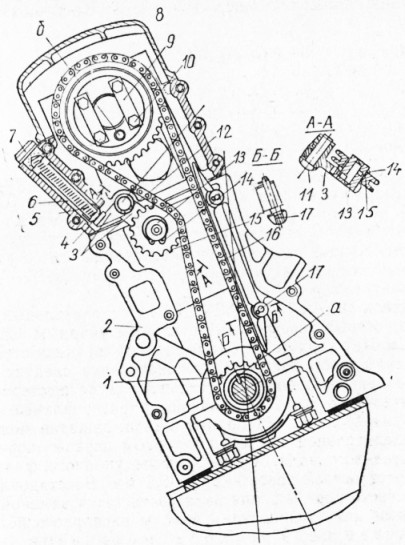

Натяжение цепи привода механизма газораспределения автомобиля «Москвич-4 12». Привод распределительного вала осуществляется двухрядной втулочной цепью (рис. 5). Постоянное натяжение цепи привода поддерживается специальным устройством, которое состоит из натяжной звездочки, двуплечего рычага на оси с фиксирующим устройством и пружиной для периодической подтяжки цепи с заданным усилием.

Двуплечий рычаг шарнирно установлен на оси, запрессованной в гнездо на переднем торце головки цилиндров. Его повороту в обратную сторону (от цепи) препятствует упор пятки рычага в плунжер фиксирующего устройства.

В положении нажатия на рычаг плунжер блокируется в крышке (рис. 6) стопорным болтом. Таким образом, пружина, опирающаяся с одного конца а нижнее днище плунжера, а с другого— в резьбовую пробку, находится все время в напряженном состоянии.

В начальный период эксплуатации автомобиля растягивание приводной цепи происходит наиболее интенсивно, в дальнейшем— замедленнее, поэтому для предупреждения повышенного износа деталей цепного привода необходимо периодически восстанавливать натяжение цепи. Первая подтяжка цепи производится после 4000 км пробега автомобиля, а в дальнейшем — после каждых 12 000 км пробега.

Натяжение цепи на работающем двигателе выполняются в следующем порядке: сначала необходимо добиться устойчивой работы двигателя с малой частотой вращения в режиме холостого хода; затем отпустить на 1/2—2/3 оборота стопорный болт (рис. 6), фиксирующий положение плунжера в верхней крышке картера привода механизма газораспределения; дать поработать двигателю с малой частотой вращения в режиме холостого хода не более 1 минуты; затянуть стопорный болт 2 и зафиксировать тем самым новое положение плунжера (а с ним и рычага натяжного ролика — звездочки).

Порядок натяжения цепи на неработающем двигателе следующий: отпускают на 1/2—1/3 оборота стопорный болт; проворачивают коленчатый вал по часовой стрелке на 3—4 оборота пусковой рукояткой или гаечным ключом (за храповик пусковой рукоятки); затягивают стопорный болт.

Для регулировки натяжения цепи автомобилей ВАЗ «Жигули» необходимо ослабить гайку натяжителя, повернуть коленчатый вал на 1—1,5 оборота в направлении вращения. Пружины натяжителя, действующие на башмак, в этом случае автоматически установят правильное натяжение цепи. После этого надо затянуть лайку натяжителя, проверить и отрегулировать установку фаз газораспределения.

Уход за механизмом газораспределения состоит з периодической проверке зазоров, клапанов, их седел и пружин, >чистке клапанов от нагара и их притирке, К система охлаждения

Двигатель автомобиля развивает максимальную мощность и работает с минимальным износом при температуре охлаждающей жидкости 80—90 °С (для дизельных двигателей 85—95 °С). В процессе Эксплуатации автомобиля эта температура должна постоянно поддерживаться независимо от температуры окружающего воздуха.

Степень обдува радиатора регулируется главным образом из кабины водителя с помощью рукоятки управления жалюзи. У некоторых автомобилей, например ГАЗ-52-04, ЗИЛ-130, степень обдува регулируется также изменением количества лопастей вентилятора. Такая регулировка является сезонной и проводится при переходе с летней эксплуатации на зимнюю или наоборот.

Для того чтобы правильно установить лопасти, необходимо обратить внимание на их маркировку. На лопасти, которая устанавливается ближе к двигателю, выбита буква 3, а на передней лопасти, которая снимается в зимний период, буква П.

Существует два вида охлаждения двигателя: воздушное и жидкостное. При воздушном охлаждении двигателя не требуется радиатор, водяной насос и трубопроводы, отсутствует опасность «размораживания» двигателя зимой при заправке системы охлаждения водой. Воздушное охлаждение применяется на автомобилях марки «Запорожец». Жидкостная система охлаждения заполняется водой или антифризом.

Образовавшуюся накипь из системы охлаждения удаляют водой под давлением 2—3 атм. При этом направление движения воды должно быть противоположным циркуляции воды при работе двигателя. Если же отложение накипи значительное, то применяют химические растворы. После слива промывочных растворов система охлаждения промывается чистой водой 2—3 раза.

Проверка циркуляции жидкости в системе охлаждения производится по температуре нижней части радиатора, а также патрубка, через который жидкость поступает из радиатора в рубашку охлаждения двигателя. При прогреве дригателя до температуры 70—80 °С нижний бачок радиатора и патрубок, а также корпус водяного насоса должны быть теплыми, это указывает на циркуляцию жидкости. Если же они остаются холодными, циркуляция отсутствует.

Нарушение циркуляции жидкости происходит по следующим причинам:

— ослабление натяжения ремня привода вентилятора;

— неисправность водяного насоса;

— неисправность термостата;

— замерзание воды в нижней части радиатора или водяного насоса.

При исправном термостате во время подогрева двигателя верхний резервуар радиатора должен быть холодным. Его нагрев начинается после того, как температура охлаждающей жидкости достигает 70°С по указателю температуры воды. Неисправность термостата может проявляться в замедленном прогреве двигателя после пуска (вследствие слишком раннего или постоянного открытия клапана термостата) или же в быстром перегреве из-за позднего открытия клапана.

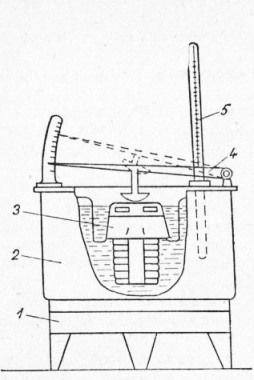

Для того чтобы проверить исправность термостата, необходимо очистить его от накипи и поместить в сосуд (рис. 7) с теплой водой. Вода в приборе подогревается на плитке, и по отклонению стрелки указателя определяют начало и полное открытие клапана. Если начало открытия клапана происходит при температуре 70— 72 °С, а полное открытие — при 80—86 °С, то термостат исправен. Начало открытия считается с момента появления зазора 0,2—0,3 мм между клапаном и седлом. При полном открытии клапана высота его подъема должна быть 9± 0,5 мм.

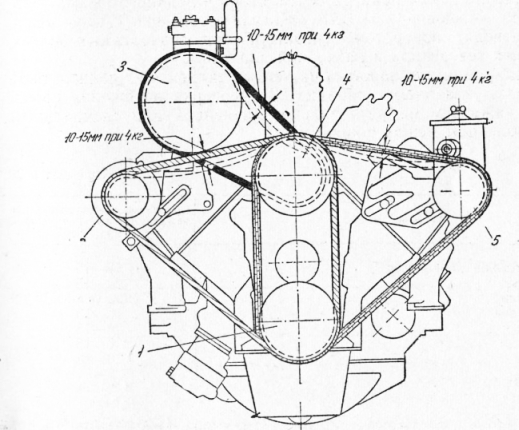

Степень натяжения приводных ремней вентилятора и водяного насоса характеризуется величиной их прогиба под действием определенного усилия. Если натяжение ремня недостаточное, то происходит его проскальзывание и механизм, приводимый от него в движение, не получит необходимого числа оборотов. Если же ремень перетянут, он растягивается и рвется. При этом преждевременно изнашиваются подшипники генератора.

Натяжение ремня привода вентилятора и водяного насоса у автомобилей «Москвич-412», ВАЗ «Жигули», УАЗ-469, ГАЗ-24 «Волга» производят поворотом генератора при ослабленных болтах, креплениях генератора и распорной пластины.

Проверка натяжения производится нажатием на него пальцем, линейкой или специальным приспособлением между шкивами.

Регулировку натяжения ремня вентилятора необходимо производить в следующей последовательности:

— откатить резиновый уплотнитель на кожух регулятора; отпустить болт крепления направляющего аппарата вентилятора и, взявшись за него обеими руками, проворачивать только по часовой стрелке, одновременно вталкивая пучок проводов в кожух;

— затянуть болт крепления направляющего аппарата вентилятора и проверить прогиб ремня.

При ослаблении натяжения ремня поворот направляющего аппарата следует делать только против часовой стрелки, одновременно подтягивая из кожуха пучок проводов, во избежание повреждения крепления наконечников проводов генератора.

На двигателе ГАЗ-53 натяжение ремня вентилятора производится при помощи натяжного устройства, которое состоит из натяжного ролика и кронштейна ролика. Для того чтобы натянуть ремень, надо ослабить гайки крепления кронштейна ролика и за рычаг повернуть кронштейн вокруг шпильки с гайкой, передвинув его в пазу, после чего затянуть гайки.

На двигателе ЗИЛ-130 от шкива коленчатого вала приводятся в действие водяной насос, вентилятор, генератор, насос гидроусилителя и компрессор (рис. 8).

Для натяжения ремня привода генератора необходимо отпустить гайки крепления генератора и, перемещая его, натянуть ремень.

Чтобы натянуть ремень привода насоса гидроусилителя, нужно ослабить болты крепления натяжного кронштейна и, перемещая насос, натянуть ремень, после чего затянуть гайки крепления натяжного кронштейна.

Регулировку натяжения ремня привода компрессора выполняют перемещением компрессора по кронштейну при помощи регулировочного болта. Прогиб ремня при усилии 4 кг должен быть 5— 8 мм.

Регулировка тяги управления жалюзи радиатора производится изменением длины тяги, соединяющей створки жалюзи с рукояткой так, чтобы при полностью вдвинутой рукоятке створки жалюзи были открыты, а при выдвинутой—закрыты. Для этого рукоятку полностью вдвигают, а рычаг поворота пластин, укрепленный на рамке жалюзи, устанавливают в положение, соответствующее полному открытию пластин.

Уход за системой охлаждения заключается в следующем: поддержание нормальной температуры и уровня жидкости в системе охлаждения, который на холодном двигателе должен быть на 10—15 мм ниже торца заливной горловины радиатора; очистка патрубков и жаровой камеры пускового подогреватели, промывка системы охлаждения; проверка и устранение подтекания охлаждающей жидкости в различных соединениях; своевременная смазка подшипников вентилятора и водяного насоса; проверка исправности пробки радиатора (клапаны должны перемещаться без заедания, а пробка плотно удерживаться на горловине радиатора и поворачиваться без затруднения); периодическая проверка натяжения ремня вентилятора.

Система охлаждения в зимнее время заполняется водой с температурой 60—70 °С при открытом кранике в блоке до тех пор, пока из него не потечет вода. Слив воды из системы охлаждения необходимо производить при открытой пробке радиатора через два краника, а у автомобиля ЗИЛ-130 — через три краника.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Контроль за работой двигателя автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы