Строй-Техника.ру

Строительные машины и оборудование, справочник

В копирующих манипуляторах управление осуществляется с помощью управляющего механизма, геометрически и кинематически подобного исполнительному механизму. Они оснащены силовыми синхронно-следящими системами, обеспечивающими соответствие конфигураций управляющего и исполнительного органов. В большинстве конструкций положение кисти руки оператора однозначно определяет положение захвата. Эта тенденция в проектировании системы управления вызвана стремлением как можно больше приблизиться по функциональным возможностям к руке человека. В тех случаях, когда проектируются сдвоенные манипуляторы, управляемые одним оператором (соответственно правой и левой руками), то это является к тому же единственно возможным. Основные принципы построения копирующих манипуляторов используются и при разработке погрузочных манипуляторов с аналогичным способом управления, однако их узкая специализация позволила ввести ряд изменений в систему управления. Прежде всего следует отметить, что при наличии круговых обслуживаемых объемов нет возможности расположить оператора неподвижно относительно обслуживаемого объема, практически он совершает поворот вместе с исполнительным механизмом, как это имеет место, например, в экскаваторах и кранах. В связи с этим для управления поворотом используется, как правило, управление по скорости и лишь в особых случаях возможно введение добавочного механизма поворота с сервоприводом, управление которым производится от задающего устройства, управляющего и движением остальных звеньев манипулятора. Это позволяет впоследствии при рассмотрении ряда систем управления останавливаться только на плоских схемах исполнительных механизмов, обеспечивающих движение в базовой плоскости.

Второй особенностью погрузочных манипуляторов является то, что для большинства конструкций достаточным числом степеней подвижности является пять, поскольку они работают в организованном рабочем пространстве с грузами правильной формы. В случае достаточно сложных задач, когда пяти степеней подвижности оказывается недостаточным, выполнение рабочих операций может обеспечиваться за счет использования глобальной подвижности. Кроме того, необходимо отметить, что наличие траекторной маневренности заставляет оператора все время ориентировать кисть в соответствии с желаемым положением груза в пространстве. Это значительно усложняет процесс управления, так как кисть оператора находится все время в напряженном положении. Однако, когда оператор управляет только одним манипулятором, задача может быть существенно упрощена за счет разделения управления переносом рабочего органа и его ориентацией в пространстве, при этом, например, правой рукой управляет переносом рабочего органа в пространстве, а левой рукой—его ориентацией.

Основой такой системы управления является автоматическая стабилизация положения рабочего органа относительно горизонтальной плоскости. Если такая стабилизация обеспечена, то можно установить рукоятку управления ориентацией рабочего органа отдельно от управляющего механизма, и изменение ориентации рабочего органа производить только в случае необходимости. Это позволит также полностью использовать максимальную рабочую зону руки оператора, что, в свою очередь, позволит уменьшить масштаб копирования и, соответственно, повысить точность управления, а также снизить нагрузки на кисть оператора, так как она может занимать теперь произвольное, наиболее удобное, положение.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

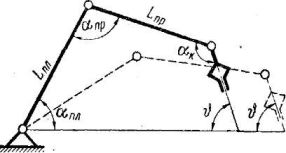

Рис. 1. Кинематическая схема манипулятора

Отсюда следует, что если мы хотим обеспечить неизменное положение кисти относительно горизонтальной плоскости, то в систему управления приводом механизма качания кисти необходимо вводить корректирующий сигнал, пропорциональный сумме углов поворота плеча и предплечья. Реализация такого раздельного способа управления осуществлена в погрузочном манипуляторе, разработанном в Ленинградском технологическом институте холодильной промышленности.

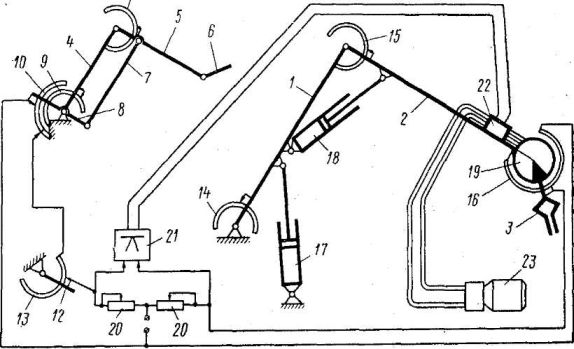

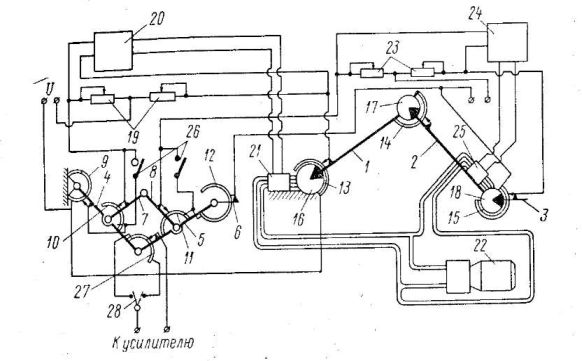

Так как в этом манипуляторе использована трособлочная система управления, то корректирующий сигнал на привод качания кисти поступает от управляющего механизма, связанного с исполнительным механизмом. Возможен другой вариант раздельного способа управления переносом груза и его ориентацией, когда управляющий сигнал на привод качания кисти снимается с управляющего механизма. Принципиальная схема управления представлена на рис. 2, где манипулятор содержит исполнительный механизм, состоящий из плеча, предплечья и кисти, снабженной захватом. Управляющий механизм состоит из первого звена, второго звена и рукоятки управления. К звену присоединен рычаг, равный длине звена, а на оси плечевого шарнира управляющего механизма установлено звено, причем звенья образуют механизм параллелограмма. На оси шарнирного соединения звена к основанию установлены потенциометрические датчики, причем датчик измеряет угол поворота звена , а датчик – угол поворота звена относительно основания. На оси шарнирного соединения звеньев установлен потенциометрическии датчик. Рукоятка ynpaвления механизмом ориентации рабочего органа в вертикальной плоскости представляет собой рычаг, шарнирно установленный на основании и снабженный потенциометрическим датчиком. Датчик угловых перемещений установлен на оси плечевого шарнира, датчик — на оси локтевого шарнира, а датчик — на оси кистевого шарнира. Поворот плеча осуществляется гидроцилиндром; поворот предплечья относительно плеча — с помощью гидроцилиндра. Гидромотор осуществляет поворот кисти относительно предплечья. Датчики соединены последовательно и вместе с сопротивлениями образуют измерительный мост, сигнал с которого подается в усилитель. С усилителя сигнал поступает на распределительное устройство — золотник. Распределительное устройство соединяет насосную станцию с гидромотором. Следящие приводы звеньев на рисунке условно не показаны.

Рис. 2. Принципиальная схема манипулятора с автоматической стабилизацией положения кисти

Манипулятор работает следующим образом: при перемещении оператором звена 6 происходит относительное перемещение звеньев управляющего механизма, в результате этого происходит разбаланс измерительных мостов, и через усилители сигналы поступают в распределительные устройства, подающие рабочую жидкость в гидравлические исполнительные механизмы. Рассмотрим работу манипулятора в двух частных случаях: когда предплечье совершает вращательное движение при неподвижном плече и когда плечо совершает поворот, а предплечье неподвижно относительно плеча. Например, звено задающего устройства повернулось по часовой стрелке на некоторый угол относительно неподвижного звена, тогда и предплечье повернется относительно плеча на тот же самый угол. Очевидно, что при повороте звена относительно звена, звено совершит также поворот на этот же угол относительно основания, и соответственно изменится сопротивление потенциометрического датчика. При этом происходит разбаланс моста и через усилитель на вход золотника поступает управляющий сигнал. Золотник соединяет одну полость гидромотора с нагнетательной, а другую — со сливной линиями, идущими от насосной станции. Гидромотор поворачивает звено против часовой стрелки до тех пор пока сопротивление датчика не изменится до такой величины, что управляющий сигнал станет равен нулю, при этом звено займет прежнее положение относительно горизонтальной плоскости или рычага. Изменение положения кисти относительно горизонтальной плоскости осуществляется с помощью поворота рычага. При этом изменение сопротивления вызовет разбаланс моста и поворот кисти.

Если угол между звеньями задающего устройства постоянен, а звено совершает, например, поворот по часовой стрелке на некоторый угол, то в этом случае звено также повернется относительно основания, изменится сопротивление потенциометрического датчика, возникнет разбаланс моста и, также как в первом случае, кисть повернется против часовой стрелки и займет прежнее положение относительно горизонтальной плоскости. Очевидно, что и при совместной работе звеньев манипулятора обеспечивается неизменное положение кисти относительно рычага или относительно горизонтальной плоскости.

В большинстве схем копирующих манипуляторов помимо геометрического подобия структурных схем управляющего и исполнительного механизмов, выполняется условие кинематического подобия, обеспечиваемое параллельностью соответствующих звеньев управляющего и исполнительного механизмов. Однако это кинематическое подобие позволяет оператору практически реализовать вариант кнопочного управления, т. е. последовательно по отдельным звеньям. Кроме того, при некоторых расположениях управляющего механизма относительно руки оператора возможно столкновение последней со звеньями этого механизма. В случае построения погрузочных манипуляторов эта задача решается применением управляющих механизмов, в которых кинематическая система базового механизма является зеркальным отображением базового механизма исполнительной части манипулятора. Однако в этом случае при геометрическом подобии структурных схем управляющего механизма и исполнительной части манипулятора нарушается их кинематическое подобие. Покажем, что и в этом случае можно обеспечить движение рабочего органа, подобное движению соответствующего звена управляющего механизма.

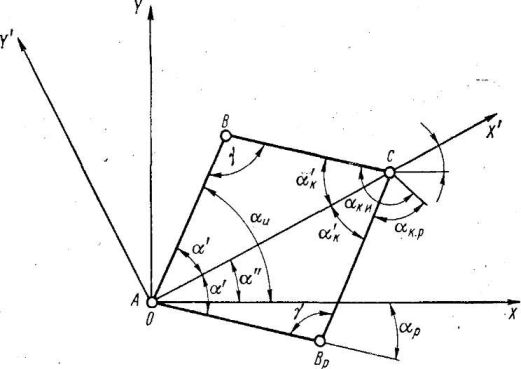

На рис. 3 исполнительная часть манипулятора и управляющего механизма, структура которого является зеркальным отображением структуры исполнительной части манипулятора, изображены в произвольном масштабе и совмещены так, что шарниры А и С v них совпадают. Пусть ХОУ — произвольная неподвижная система координат, начало которой совпадает с шарниром А, а x’OY’ — подвижная система координат, начало которой также совпадает с центром шарнира А, а ось ОХ’ всегда проходит через центр шарнира С. Любое перемещение рабочего органа в системе координат XOY можно рассматривать как результат двух движений: движение центра шарнира С вдоль оси ОХ’ и поворот захвата и имитирующего его звена на управляющем механизме относительно оси ОХ’; поворот шарнира С и захвата совместно с осью вокруг точки 0. Из рисунка видно, что угол между первым звеном задающего устройства и осью ОХ равен

Рис. 3. Совмещенные кинематические схемы исполнительной части манипулятора и задающего устройства

Отсюда вытекает, что для обеспечения синхронности движения осей кистевых шарниров исполнительной части и управляющего механизма в систему управления приводом плеча от положения первого звена управляющего механизма необходимо ввести корректирующий сигнал, пропорциональный или изменению угла между первым звеном и осью ОХ’, или изменению угла между осями ОХ и ОХ’. Очевидно, что изменение угла между

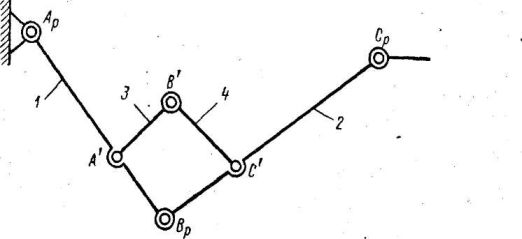

Рис. 4. Задающее устройство с кинематической схемой, являющейся зеркальным отображением исполнительной части манипулятора

На рис. 4 изображена кинематическая схема управляющего механизма, на котором установлены дополнительные звенья, длины которых пропорциональны длинам звеньев, причем соответствующие расстояния от их шарнирного крепления к звеньям до шарнира В равны их длине. Угол поворота звена относительно звена равен 2Ла’, а угол поворота звена относительно звена равен 2Ас’.

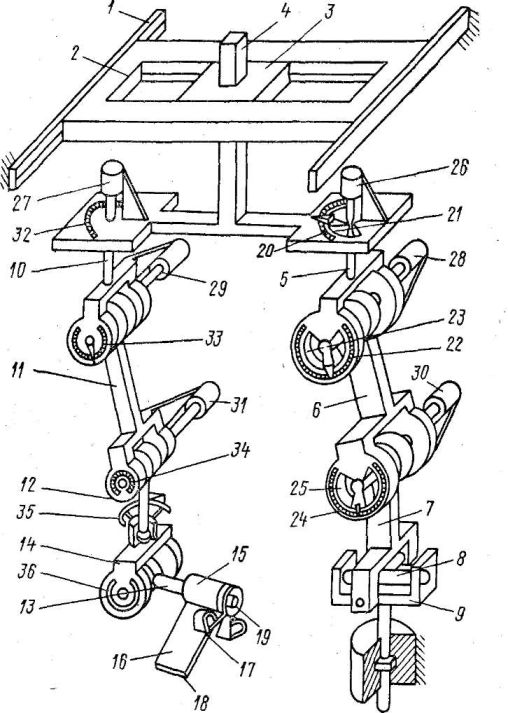

Рассмотрим пример реализации манипулятора, задающее устройство которого имеет базовую кинематическую схему с зеркальным отображением базовой кинематической схемы исполнительного механизма. Манипулятор содержит шарнирно-сочлененную стрелу, состоящую из плеча, предплечья и кисти.

Чялаюшее устройство состоит из первого звена, второго звена и Твена имитирующего движение рабочего органа. Со звеномсочленено дополнительное звено, шарнирно-соеди-ненное со вторым дополнительным звеном, которое, в свою очеоедь шарнирно соединено со звеном. На шарнире крепления вена к основанию установлен потенциометрический датчик угловых перемещений. На шарнире крепления дополнительного звена к звену установлен датчик угловых перемещений. На шарнире, соединяющем дополнительное звено со звеном, установлен датчик угловых перемещений. На шарнире, соединяющем звено со звеном, установлен датчик угловых перемещений. Датчик угловых перемещений установлен на оси плечевого шарнира, датчик — на оси локтевого шарнира, а датчик — на оси кистевого шарнира.

Рис. 5. Принципиальная схема манипулятора, управляемого рукояткой с зеркальной кинематической схемой

Привод плеча, предплечья и кисти осуществляется соответственно гидромоторами. Датчики соединены последовательно и вместе с сопротивлениями образуют измерительный мост, сигнал с которого подается в усилитель. С усилителя сигнал поступает на распределительное устройство — золотник, соединенный с насосной станцией. Датчики соединены также последовательно и вместе с сопротивлением образуют измерительный мост, сигнал с которого через усилитель подается на распределительное устройство, соединенное с насосной станцией. В схемах измерительных мостов имеются шунтирующие элементы — переключатели. На шарнире, соединяющем звенья, установлен датчик угловых перемещений, сигнал от которого в усилитель привода второго звена подается через переключатель. При перемещении оператором звена 6 происходит относительное перемещение звеньев рукоятки, в результате чего происходит разбаланс мостов, и через усилители сигналы поступают на распределительные устройства, подающие рабочую жидкость в гидромоторы. Работу манипулятора удобнее всего рассмотреть на примере, когда ось шарнирного соединения звеньев движется по окружности с радиусом, равным длине звена, и центром, совпадающим с осью шарнирного соединения звеньев. Очевидно, что в этом случае звено неподвижно, однако плечо и предплечье имеют законы движения, обеспечивающие движение оси кистевого шарнира по окружности с радиусом, равным длине предплечья, а центр этой окружности является зеркальным отображением, оси локтевого шарнира. При повороте звена относительно звена изменяется угол между звеном и дополнительным звеном и соответственно изменяется сопротивление потенциометрического датчика. При этом происходит разбаланс моста, составленного из датчиков и сопротивления, и через усилитель на вход золотника поступает управляющий сигнал. Золотник соединяет одну полость гидромотора с нагнетательной, а другую со сливной линиями, идущими от насосной станции. Гидромотор поворачивает плечо до тех пор, пока сопротивление датчика не изменится до такой величины, что управляющий сигнал станет равен нулю; управление движением предплечья осуществляется обычным способом с помощью датчиков угловых перемещений; угол поворота звена относительно звена равен требуемому углу поворота плеча, таким образом, ось шарнирного соединения звеньев двигается по требуемой траектории.

В более общем случае синхронное движение центров шарнирных соединений звеньев соответственно обеспечивается за счет совместной работы всех угловых датчиков перемещений. Аналогично за счет совместной работы датчиков угловых перемещений осуществляется синхронное движение кисти и звена, имитирующего его движение.

В случае монтажного манипулятора переход манипулятора к структуре, когда звенья параллельны соответствующим звеньям, осуществляется замыканием переключателей, которые шунтируют дополнительные датчики, и переключением переключателя. При шунтировании датчиков в измерительных мостах схем управления приводами плеча и предплечья возникают управляющие сигналы, которые через соответствующие усилители подаются на распределительные золотники, управляющие работой соответствующих гидромоторов. Аналогично при переключении переключателя в системе управления приводом звена возникает управляющий сигнал, и стрела начинает поворачиваться относительно звена. Управляющие сигналы, поступающие на распределительные золотники, уменьшаются до нуля тогда, когда звенья располагаются параллельно звеньям. Далее манипулятор управляется обычным способом.

Применение такой системы управления повышает функциональные возможности манипулятора. Возможно использование описанного манипулятора в тех случаях, когда рабочие операции требуется выполнять с двух различных сторон объекта. Еще одним возможным применением рассмотренных управляющих механизмов является их использование в манипуляторах, предназначенных для обучения операторов, так как в таких манипуляторах обеспечивается только подобное движение кисти с рабочим органом и соответствующего имитирующего звена на управляющем механизме при несовпадающих законах движения остальных звеньев, что заставляет оператора концентрировать свое внимание на выработке алгоритмов движения кисти в соответствии с желаемым законом движения рабочего органа.

Манипуляторы, снабженные телескопической вставкой, обладают одной степенью маневренности в базовой плоскости, т. е. одному положению захвата может соответствовать множество различных положений звеньев и выдвижной секции. Как правило, в этом случае применяют раздельное управление, что ведет к снижению производительности манипулятора. Возможно также применение схемы управления, обеспечивающей попеременную работу различных сочетаний звеньев манипулятора, что также снижает производительность й усложняет конструкцию манипулятора. С другой стороны, неопределенность движений звеньев при наличии одной степени маневренности в погрузочных манипуляторах не создает дополнительных трудностей и возможно управление от управляющего механизма, если при работе во всех точках обслуживаемой зоны мы гарантируем непопадание элементов конструкции манипулятора в штабель.

Если требование непопадания элементов конструкции в штабель выполняется, то возможно совмещенное управление от задающего устройства. При этом принимается, что телескопическая вставка работает только тогда, когда угол между плечом и предплечьем достигает максимального значения или плечо занимает крайнее нижнее положение. Управляющий механизм проектируется так, что усилие, требуемое для выдвижения его телескопического звена, было больше усилия, требуемого для разворота ее первого и второго звеньев.

Такие недостатки копирующих манипуляторов, как необходимость перемещения рукфятки управляющего механизма на достаточно большое расстояние, невысокая точность при больших масштабах копирования, значительные нагрузки на руку

оператора, вызвали появление астатического способа управления. При астатическом управлении движением рабочего органа манипулятора задаются скорости перемещения элементов исполнительных рук, пропорциональные перемещениям элементов управляющего механизма. Этот способ позволяет с высокой точностью управлять макродвижениями рабочего органа манипулятора путем микроперемещений элементов управляющего механизма и, следовательно, руки оператора, при этом физическая нагрузка на нее значительно снижена.

В наиболее простом случае реализации астатического способа управления управляющий механизм не является копией исполнительной части манипулятора в некотором масштабе, а количество относительных перемещений элементов управляющего механизма равно количеству приводов исполнительного механизма. При этом лишь для координатного манипулятора удается осуществить без дополнительных устройств мнемоничность управления, заключающуюся в том, что вектор скорости рабочего органа пропорционален и коллинеарен вектору отклонения рукоятки управляющего механизма от нулевого положения. При более сложных схемах исполнительных механизмов приходится искать решения, сохраняющие достоинства астатического управления. При разработке манипуляторов с астатическим управлением наметились две тенденции: первая связана с использованием в системе упра-вления цифровых вычислительных машин или аналоговых, а вторая — с применением специализированных механических аналоговых моделей исполнительных рук, основанных на использовании следящих систем.

Рассмотрим способ реализации манипулятора х астатическим управлением, разработанный в Государственном научно-исследовательском институте машиноведения.

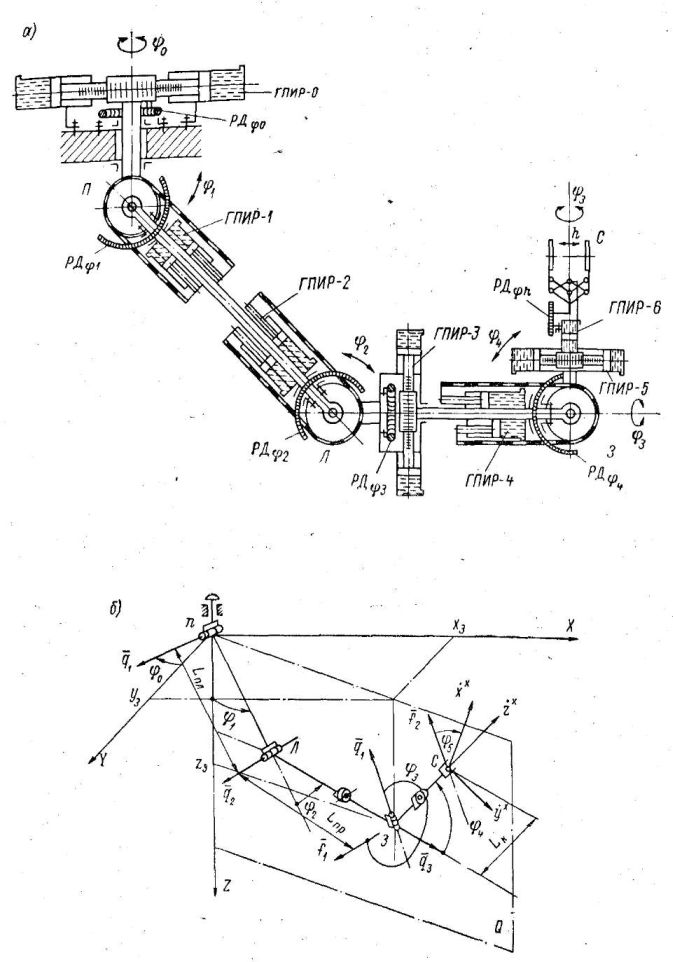

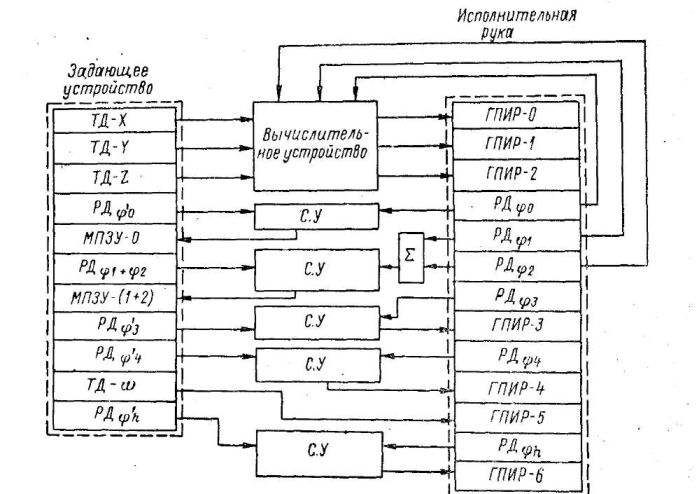

Звенья исполнительного механизма, обладающего семью степенями подвижности, включая движение схватывания, сочленены друг с другом последовательно при помощи цилиндрических вращательных пар, две из которых образуют плечо Я, одна — локоть Л, три — запястье 3 и схват С. В качестве приводов могут быть использованы любые двигатели, например гидроцилиндры с реечной или цепной передачей. Каждый гидравлический привод снабжен гидроусилителем, питающимся от напорной магистрали. Гидроусилители приводов ГПИР-0, ГПИР-1 и ГПИР-2 должны быть выполнены с обратной связью по расходу жидкости, обеспечивающими независимость скорости движения поршня гидроцилиндра от нагрузки, преодолеваемой приводом. Относительные положения элементов исполнительного механизма определяются, например, реостатными датчиками, где РДф0 — датчик поворота манипулятора вокруг вертикальной оси; РДф2 — датчик поворота предплечья относительно плеча; РДф3 — датчик ротации кисти относительно предплечья; РДф4-датчик угла качания кисти.

Рис. 6. Манипулятор с астатическим управлением

Рис. 7. Задающее устройство манипулятора с астатическим управлением

Задающий механизм манипулятора состоит из подвески с датчиками (например, тензодатчиками) малых перемещений или усилий; первой карданной подвески, снабженной приводами перемещения ее элементов и датчиками их положения, второй карданной подвески, снабженной датчиками положения и рукоятки. Все эти узлы соединены друг с другом последовательно. Оси обеих карданных подвесок пересекаются в одной точке, через которую проходит и ось рукоятки.

По направляющим основаниям перемещается каретка упругой подвески. Каретка связана с основанием также при помощи другого элемента (пластины или мембраны) с тензодатчиками ТД-Z. К каретке крепятся упругие элементы (пластины), соединенные последовательно посредством кронштейна и снабженные тензодатчиками ТД-Y и ТД-Х. Все упругие элементы выполнены таким образом, что имеют невысокую жесткость только в одном из направлений, т. е. для определенного вида нагрузок. Кронштейн первой карданной подвески на оси несет поворотную вилку, которая сама является основанием, на котором укреплена ось поворотной вилки.

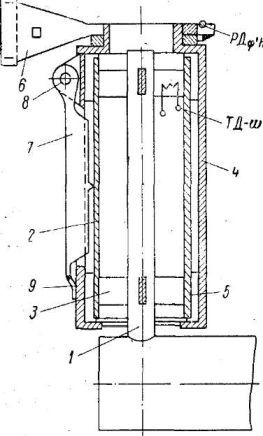

Рычаг посредством оси укреплен на поворотной вилке. Перемещение вилки и рычага измеряется реостатными датчиками РДфц и РДф. Рукоятка, осью и основанием которой служит рычаг, состоит из втулки, укрепленной на рычаге при помощи упругих пластин; втулки, связанной с втулкой подшипниками скольжения; губок управления схватом. На втулке крепится рычаг с зубом, имеющий возможность поворота относительно оси. Конец рычага связан с втулкой упругим элементом, выводящим зуб рычага из контакта с втулкой. Упругие пластины 3 снабжены тензодатчиками ТД-со.

Рис. 8. Рукоятка управления

Рис. 9. Блок-схема вычислительного устройства манипулятора с астатическим управлением

Задачей обратных следящих систем является такое перемещение вилок к первой карданной подвески задающей рукоятки, чтобы ось вилки второй карданной подвески; задающего устройства была коллинеарна оси предплечья, т. е. прямой ЛЗ исполнительного механизма манипулятора.

Задачей прямых следящих систем является относительное перемещение элементов исполнительной руки, осуществляемое приводами ГПИР-3 и ГПИР-4, чтобы обеспечить коллинеарность оси схвата исполнительной руки и оси рукоятки 15 задающего устройства.

Вторая прямая следящая система, содержащая привод ГПИР-4; и датчики РДф и РДф4, отслеживает на исполнительном механизме угол, задаваемый относительным положением элементов 12 и 14 задающего устройства.

Система позиционного управления положением губок исполнительного механизма содержит реостат РДф задающего механизма и привод перемещения губок схвата исполнительного механизма ГПИР-6 с потенциометром РД^. Система астатического управления вращением схвата вокруг собственной продольной оси содержит датчики ТД-ю привода вращения схвата исполнительного механизма ГПИР-5. Гидроусилитель этого привода также должен иметь обратную связь по расходу жидкости. Работает манипулятор следующим образом: оператор создает усилие на задающей рукоятке, в соответствии с которым перемещается запястье исполнительного механизма. При необходимости псН вернуть схват исполнительного механизма вокруг его продольной оси оператор нажимает на рычаг с зубом, фиксируя тем самым относительное положение втулок. Прикладывая при этом момент к втулке относительно ее продольной оси, опе; ратор нагружает пластины. В соответствии с сигналами датчиков ТД-со приводится во вращение привод поворота схвата вокруг его продольной оси ГПИР-5. В качестве вычислительного устройства могут быть использованы универсальные аналоговые вычис лительные машины.

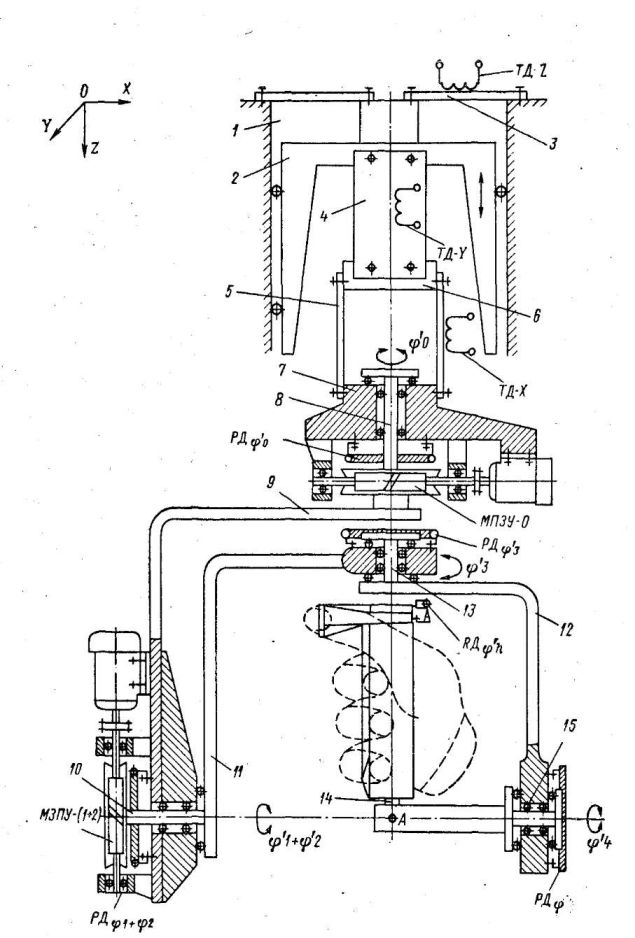

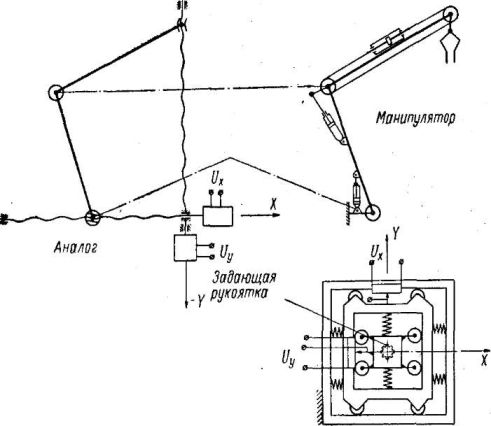

Рис. 10. Схема аналогового задающего устройства манипулятора с астатическим управлением

вариант системы управления для плеча и предплечья. Задающее устройство представляет собой двухкоординатный датчик, сигнал с которого поступает на двигатели, приводящие во вращение два винта, на которых расположены подвижные каретки, скорости перемещения которых пропорциональны величине составляющих скорости перемещения оси кистевого шарнира.

На каретке шарнирно закреплен аналог исполнительного механизма, ^ось плечевого шарнира которого закреплена на горизонтальной каретке, а ось кистевого шарнира на вертикальной каретке. Аналог снабжен датчиками положения, образующими вместе с датчиками, расположенными на исполнительной части, замкнутые следящие системы. Управление манипулятором осуществляется следующим образом: оператор, смещая задающий орган из нейтрального положения, задает скорость перемещения вертикальной и горизонтальной кареток. Аналоговый механизм изменяет свою конфигурацию и возникает рассогласование между аналоговым механизмом и исполнительным механизмом, вызывающее движение исполнительного механизма по. принципу, использованному в копирующих манипуляторах. Данная система отличается простотой принципа, положенного в его основу, однако величина запаздывания является достаточно большой величиной из-за последовательного прохождения управляющего сигнала фактически через три контура управления (задающий орган — координатный манипулятор — аналоговый механизм — исполнительный механизм). Более высокой чувствительностью обладает манипулятор с астатическим управлением, предложенный в НИИмаше А. Е. Кобринским и его сотрудниками.

Рис. 11. Схема задающего устройства с позиционно-астатическим управлением

Задающее устройство содержит инверсированную механическую модель плеча и предплечья исполнительной руки

Я позволяет осуществлять смешанное позиционно-астатическое упоавление приводами исполнительной руки. Элементами задающего устройства являются направляющие, обеспечивающие плоскопараллельное перемещение рамы которая, в первую очередь обеспечивает плоскопараллельное перемещение. Ползун может совершать только поступательные перемещения в пространстве и служит подвижным основанием япя инверсированной модели плеча и предплечья исполнительной пуки а также для дублирующей инверсированной модели с задающей рукояткой. Элементы образуют трехкоординатный стол. Инверсированная модель плеча и предплечья исполнительной руки имеет поворотную ось с вилкой, рычаги, сочлененные один с другим последовательно с помощью вращательных кинематических пар, крестовину и поворотную ось с вилкой. Ось сочленена с корпусом задающего устройства, а ось — с ползуном с помощью вращательных кинематических пар. Вилка рычага, крестовина и вилка оси образуют шарнир Гука. Перекрытие осей крестовины представляет собой точку неподвижную относительно корпуса задающего устройства. Дублирующая инверсированная модель плеча и предплечья исполнительной руки содержит поворотную ось с вилкой, рычаги, ось, поворотную вилку и собственно задающую рукоятку. Ось параллельна оси и сочленена с ползуном с помощью вращательной кинематической пары. Подобие конструкций соответствующих элементов исполнительной руки и инверсированной модели обеспечивается следящими гидросистемами. Основными элементами следящих систем являются реостатные датчики и моментный гидроцилиндр, воспроизводящие в инверсированной модели ротацию плеча исполнительной руки манипулятора; реостатные датчики, РДф1 и моментный гидроцилиндр, воспроизводящие в инверсированной модели задающего устройства угол между плечевым суставом и вертикалью; реостатные датчики, РДф2 и моментный гидроцилиндр, воспроизводящие в инверсированной модели угол между плечевым и локтевым суставами. Моментные гидроцилиндры связывают последовательно элементы. Подобие конфигураций плечевого и локтевого суставов инверсированной модели и дублирующей инверсированной модели обеспечивается сельсинами. Сельсины соединены попарно и при отсутствии нагрузки на заданную рукоятку обеспечивают полное геометрическое подобие указанных конфигураций. При наличии нагрузки на рукоятке электрические валы скручиваются пропорционально воспринимаемым моментам. Реостатные датчики — сдвоенные. Дублеры датчиков инверсированной модели и датчики 32—34 дублирующей инверсированной модели позволяют измерить рассогласование соот-етствующих элементов моделей, и вместе с гидроусилителями с ооратнои связью по расходу и приводами ГПИР-0, ГПИР-1, ГПИР-2 образуют систему астатического управления перемеще-ниями запястья исполнительной руки. Управление ориентацией оси схвата в пространстве исполнительной руки осуществляется позиционно и содержит две следящие системы. Задачей этих следящих систем является такое относительное перемещение элементов исполнительной руки, осуществляемое приводами ГПИР-3 и ГПИР-4, которое обеспечивает параллельность оси схвата исполнительной руки и оси рукоятки задающего устройства. При этом одна следящая система, содержащая привод ГПИР-3 и датчики РДфз и реостатный датчик, путем ротации запястья исполнительной руки обеспечивает параллельность оси ползуна, (запястья) и оси шарнира, соединяющего вилку и ось рукоятки задающего устройства. Следящая система, содержащая привод ГПИР-4, датчик РДф4 и реостатный датчик, отслеживает на исполнительной руке угол, задаваемый относительным положением элементов задающего устройства. Система позиционного управления положением губок схвата исполнительной руки содержит датчик задающего устройства и привод ГПИР-6 перемещения губок схвата исполнительной руки с потенциометром РД/j. Система астатического управления вращением схвата вокруг собственной продольной оси содержит тензодатчики и привод ГПИР-5. Рукоятка задающего устройства манипулятора, основанием которой служит ось, имеет втулку, укрепленную при помощи упругих пластин на оси, втулку, связанную с втулкой рукоятки, подшипниками скольжения и губкой управления схватом. Внутри рукоятки 16 крепится рычаг 18 с зубом, имеющим возможность поворота относительно оси. Рычаг связан с рукояткой упругим элементом, выводящим зуб рычага из контакта с втулкой; упругие пластины снабжены тензодатчиками. Относительное расположение губок управления схватом изменяется с помощью реостатного датчика.

Оператор прикладывает усилие к рукоятке управления и ориентирует ось в нужном направлении. Приложенное оператором усилие вызывает рассогласование конфигураций плеча и предплечья дублирующей инверсированной модели исполнительной руки манипулятора. Приводами ГПИР-0, ГПИР-1 и ГПИР-2 включаются системы астатического управления. В свою I очередь, изменение конфигурации исполнительной руки вызывает изменение конфигурации инверсированной модели. При изменении конфигурации инверсированной модели изменяется конфигурация задающего устройства. Усилия, воспринимаемые электрическими валами, меняются, при этом изменяются величины рассогласования между элементами дублирующей инверсированной модели и инверсированной модели, а следовательно, изменяются и скорости гидроприводов. Они изменяются так, что линейная скорость запястья остается пропорциональной и параллельной действующему на задающей рукоятке усилию. Переместив запястье в нужную точку рабочего пространства, оператор снимает рукоятки управления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Копирующие манипуляторы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы