Строй-Техника.ру

Строительные машины и оборудование, справочник

Канаты. Канаты, применяемые на кранах, должны иметь свидетельство завода-изготовителя об их испытании и соответствии действующим ГОСТам (ГОСТ 3241—55 «Канаты стальные. Технические условия»).

Для портовых кранов применяются преимущественно светлые (неоцинкованные) канаты двойной свивки. Оцинкованные канаты, стоимость которых на 25—50% выше, чем неоцинкован-ных, в портовых условиях целесообразно применять преимущественно в случаях, когда их срок службы по механическому износу превышает один сезон (как это имеет место для плавучих кранов, работающих с тяжеловесами), а также для оттяжек шарнирно-сочлененных укосин, вант и т. п.

Для механизмов подъема портовых кранов применяются канаты двойной крестовой свивки с органической сердцевиной, предпочтительно с линейным касанием проводок. Органическая сердцевина обеспечивает необходимую гибкость каната, крестовая свивка исключает возможность его самораскручивания в условиях свободной подвески груза, имеющей место в механизмах подъема. Канаты с линейным касанием проволок в общем случае более долговечны, чем канаты с касанием точечным.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В случае подвески груза на спаренных ветвях канатов (четы-рехканатные грейферы, сдвоенные полиспасты) для каждой из ветвей применяются канаты различного направления свивки прядей (соответственно правой и левой) для уменьшения закручивания груза на весу.

Для полиспастных систем изменения вылета в большинстве случаев применяются те же канаты, что и для механизмов подъема, но поскольку в данном случае возможность их раскручивания исключена, допустимо также применение канатов односторонней свивки, обладающих большими поверхностями контакта с блоком, гибкостью и долговечностью. В то же время канаты односторонней свивки труднее монтировать из-за их склонности к самораскручиванию.

Для вант и оттяжек малых диаметров (до 30 мм) обычно применяются канаты двойной свивки, а при больших диаметрах — канаты тройной свивки (относительно более гибкие).

Хотя в паспортах кранов указываются характеристики применяемых для них канатов, но практически нередко возникает вопрос о замене паспортных канатов имеющимися в наличии или более долговечными. В этих случаях должны быть в первую очередь обеспечены минимальный запас прочности каната и отношение диаметров блоков и каната по нормам Госгортехнадзора, а также соответствие диаметра каната диаметру канавок блоков. В частности, диаметр каната во избежание его заклинивания в блоке ни при каких условиях не должен быть больше 0,95 диаметра канавки блока.

Условия хранения канатов должны исключать возможность их коррозии и механических повреждений, для чего канаты должны храниться в хорошо вентилируемых закрытых помещениях или под навесами на настилах или прокладках, изолирующих их от земли. Размотку канатов из бухт и с барабанов следует вести так, чтобы канат не образовывал петель, для чего бухты и барабаны должны при размотке иметь возможность вращаться. Резку канатов производят на фрикционно-дисковых станках или специальных пресс-ножницах.

Нормально канаты поставляются с сердцевиной, пропитанной маслом; в случаях, если они такой пропитки не проходили, она должна быть осуществлена до их установки на кран.

В эксплуатации канаты должны периодически получать поверхностную смазку, за исключением канатов скреперных и канатов грейферов, работающих в непосредственном контакте с навалочными грузами.

Перед установкой канатов крестовой свивки на краны, особенно на краны грейферные, канаты рекомендуется выкладывать на земле для снятия технологических напряжений кручения. Это уменьшает возможность закручивания канатов в работе. Установка канатов ведется методом замещения, для чего перед съемкой старого каната к одному из его концов присоединяется новый и затем первый стягивается с блоков бригадой рабочих вручную или с помощью ручной лебедки, в результате чего новый становится на его место.

При установке канатов односторонней свивки, в связи с их склонностью к самораспусканию на отдельные пряди, канат устанавливают на место непосредственно с деревянного барабана, причем его свободный конец до момента присоединения к демонтируемому канату и в момент отсоединения от последнего удерживают вручную от вращения с помощью струбцин.

Изнашивание канатов проявляется в виде усталостных разрывов отдельных проволок, а также поверхностного их истирания, уменьшающих рабочее сечение каната.

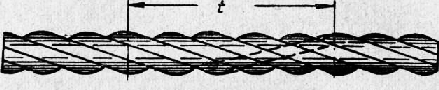

Эти повреждения развиваются в первую очередь на поверхностных проволоках каната, почему отдельные повреждения наружных проволок обычно начинаются задолго до исчерпания его работоспособности. Износ каната и пригодность его к дальнейшей эксплуатации оцениваются по наиболее изношенному участку, причем при определении числа повреждений проволок в качестве счетной длины принимается один шаг t свивки прядей каната. Это оправдывается тем, что отдельные лопнувшие проволоки вследствие их обжатия между собой под нагрузкой за пределом данного шага снова вступают в работу.

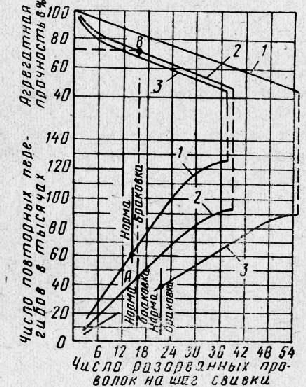

На рис. 2 приведены результаты испытаний канатов на про-бежных машинах, показывающие, что в известных пределах число Разрывов проволок на шаг свивки каната пропорционально числу его перегибов на блоках. На той же диаграмме показаны

величины сохраняющейся агрегатной прочности канатов при различных числах разрывов проволок на шаг, а также предельно допускаемые числа разрывов по нормам Госгортехнадзора. Из этой диаграммы также видно, что установленные нормы допускаемых разрывов проволок соответствуют приближенно 50% от полного числа повторных перегибов, выдерживаемых канатом до его разрушения, а потеря его прочности к моменту достижения браковочной нормы не превышает 25—30%. В табл. 26 приведено браковочное число проволок для крановых канатов по нормам Госгортехнадзора 1964 г.

По правилам Регистра СССР браковочная норма износа стальных канатов плавучих кранов составляет: обрыв 10% проволок от их общего числа в сечении, на длине восьми диаметров каната, или истирание наружных проволок каната на 30% их диаметра.

В общем случае изнашивание канатов по длине неравномерно и концентрируется на участках, испытывающих наибольшее число перегибов на блоках или находящихся в неблагоприятных местных условиях (около вертлюгов, на балансирных блоках). Если зона наибольшего износа каната не приходится на середину его длины, срок службы каната может быть увеличен путем его перестановки с переменой взаимного положения концов. Так как такая перестановка каната достаточно трудоемка, в случаях, когда канатная емкость барабана превышает необходимую по данным условиям работы, иногда идут на установку более длинного каната Д. Г. Житкову) для канатов: 1 — 6X37X1 о. с. односторонней свивки; 2 — 6X19X1 о. с. крестовой свивки; 3 — 6X37X1 о. с.

Примечания:

1. Для канатов односторонней свивки приведенная выше норма снижается вдвое.

2. Для канатов, конструкция которых в таблице не приведена, принимается табличная норма каната с тем же числом проволок в пряди, умноженная на отношение чисел проволок в наружных слоях всех прядей табличного и рассматриваемого канатов.

3. Канаты кранов, транспортирующих расплавленный металл, взрывчатые, ядовитые и огнеопасные вещества, бракуются при достижении 50% обрывов от табличной нормы.

4. При уменьшении диаметра проволок от износа и коррозии на 10, 15, 20, 25 и 30% и более число допускаемых обрывов снижается соответственно до 85, 75, 70, 60 и 50% от табличной нормы.

Одним из эффективных путей повышения долговечности крановых канатов является футеровка канатных блоков пластическими материалами, в частности капроном, что увеличивает срок службы каната почти в два раза.

Некоторые специальные случаи изнашивания канатов будут рассмотрены ниже.

Захватные устройства. Захватные устройства кранов подразделяются на съемные захватные приспособления (стропы, клещи, траверзы, тара), навешиваемые на крюк крана, и сменные захватные органы (грейферы, грузоподъемные электромагниты).

По съемным захватным приспособлениям правилами Госгор-технадзора регламентированы материалы, запасы прочности, маркировка и порядок испытаний. Для стальных стропов установлен запас прочности по отношению к разрывному усилию каната, а для стальных кованых деталей стропов (таких, как крюки, кольца, серьги) запас прочности (при расчете на изгиб) или (при расчете на растяжение) по отношению к пределу

текучести материала. Расчет цепных элементов стропов ведется на растяжение при

Съемные захватные приспособления и тара подвергаются после изготовления или ремонта техническому освидетельствованию, включающему статическое испытание под 125-процентной нагрузкой (для тары необязательно) и наружному осмотру.

Грейферы. Правила Госгортехнадзора обращают особое внимание на соответствие объема грейферов насыпному весу груза. Наибольшая опасность систематической перегрузки кранов возникает в случаях несоответствия насыпного веса груза объему грейфера. Поэтому при появлении навалочного груза, характеристика которого в условиях грейферной работы неизвестна, необходимо производить опытную перегрузку с актировкой весов груза, захватываемого грейфером.

В связи с малыми размерами блоков грейферного полиспаста, плохими условиями смазки шарниров и спецификой обработки судов, грейферы портовых кранов подвержены не только интенсивному износу, ной частым аварийным повреждениям. Наиболее характерные отказы грейферов в работе связаны с износом каната грейферного полиспаста, аварийными износами шарниров, деформациями тяг, челюстей и разрушением сварных швов.

Смена грейферных канатов или грейферов, связанная с их повреждениями, занимает до 5% времени вынужденных простоев кранов.

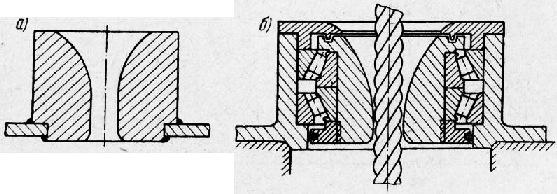

Замыкающие канаты грейферов вследствие их загрязненности перерабатываемым грузом, малого диаметра блоков и особенно из-за перетирания в клюзах головок грейферов (рис. 3, а) обладают низким техническим ресурсом.

По данным обследований, произведенных в речных портах, на одном замыкающем канате грейфера в среднем можно переработать при грейфере емкостью 1,5 ж3 8—10 тыс. тс, емкостью 3 мг— 15—20 тыс. тс и емкостью 5 м— 15—30 тыс. тс.

Возможно существенное увеличение срока службы этих канатов в случаях применения клюзов со втулками (рис. 3,б), которые, вращаясь под действием винтовой поверхности каната, образуемой его прядями, меньше изнашиваются и в результате снижают износ каната.

Технический ресурс грейферов различных типов, так же как и длительность их работы между ремонтами, колеблется в широких пределах. В среднем грейферы служат, в зависимости от конструкции и рода груза, 5—10 лет, но известны случаи (на подводной добыче гравия), когда их технический ресурс не превышает половины навигации.

По данным обследования 200 грейферов в портах Волжского бассейна (проведены сотрудниками ГИИВТа), число ремонтов грейфера за навигацию составляет 2—10 и только немногие конструкции не требуют ремонта в течение навигации.

Ремонт грейферного парка портов представляет особую сферу ремонтных работ, так как связан с необходимостью организации специальных площадок, обеспеченных постоянными бригадами в составе 4—15 человек, грузоподъемными средствами, правйльными устройствами, пневматическим инструментом и сварочной аппаратурой.

Тормоза. На кранах применяются нормально замкнутые тормоза с электрическим управлением и лишь в отдельных случаях тормоза нормально открытые с ножным управлением.

Тормоза с электрическим управлением исполняются с приводом от электромагнитов, электрогидравлических или центробежных толкателей, которые в дальнейшем для краткости все будут называться растормаживающими аппаратами.

Приведенные нормативы скорее относятся к конструктивным параметрам тормозов, чем к фактически используемым в эксплуатации моментам, так как в ряде случаев высокий запас тормозного момента вызывает излишне резкое торможение, повышающее динамические нагрузки на кран или вызывающее недопустимое раскачивание груза.

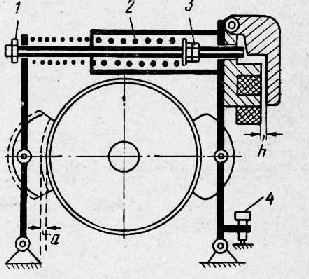

Регулировка электрических тормозов производится для получения необходимой величины тормозного момента и компенсации износа тормозных обкладок. Как пример на рис. 4 приведена регулировочная схема короткоходового тормоза с клапанным электромагнитом.

Регулировка тормоза начинается с установки паспортной величины хода h якоря магнита посредством гайки. Этим одновременно устанавливается и суммарный отход (2а) колодок. Выравнивание величин отхода колодок осуществляется болтом. После окончания регулировки величины h посредством гаек может быть отрегулировано сжатие пружины (величина тормозного момента).

При последующих регулировках величины h изменения установки пружины не требуется.

Регулировка тормозного момента может вестись под заданные инструкцией значения сжатия пружины или по величине выбега механизма при торможении, приемлемого для крановщика. В первом случае главная пружина затягивается до величины, предусмотренной инструкцией. Во втором регулировка начинается при наибольшем сжатии пружины и затем ее постепенно ослабляют, пока тормозной путь механизма или плавность торможения не приобретут желаемую величину.

В некоторых растормаживающих аппаратах предусмотрена регулировка времени срабатывания тормоза (гидроэлектротолка-тели и центробежные толкатели), что позволяет изменять плавность торможения при постоянном тормозном моменте.

Наибольший возможный отхОд а колодок тормоза определяется величиной полного хода растормаживающего аппарата. Это соответствует последнему периоду работы тормозов перед очередной регулировкой, так как по мере износа обкладок величина их отхода, а соответственно и используемый ход h растормаживающего аппарата, постепенно растут. Износ обкладок компенсируется снижением отхода колодок до установленной для данного тормоза нормы, чем одновременно восстанавливается и нормальная величина хода растормаживающего аппарата. Минимальный допустимый отход колодок для тормоза при данном состоянии износа тормозного шкива определяется величиной радиального биения тормозного шкива и минимальным воздушным зазором порядка 0,3—1,5 мм в зависимости от типоразмера тормоза.

Износ тормозов проявляется в увеличении зазоров в шарнирных соединениях, уменьшении толщины тормозных обкладок и ухудшении качества поверхности тормозных шкивов.

При износе шарнирных соединений часть хода растормаживающего аппарата бесполезно затрачивается на выборку зазоров в шарнирах и не может быть использована для отвода колодок, что равноценно уменьшению полезной работы растормаживающего аппарата.

Износ шарнирных соединений не может быть компенсирован регулировкой и устраним только ремонтными методами. Наибольшее влияние на величину мертвого хода рычажной системы тормоза оказывает износ шарниров, наиболее близких к колодкам, так как образующиеся в них люфты передаются на растормаживающий аппарат увеличенными на полное передаточное число рычажной системы.

При ремонте шарниров применяются посадки не ниже, причем пальцы должны иметь поверхностную твердость порядка НВ 450.

Тормозные обкладки выбираются с учетом конструкции и температурного режима тормоза. В настоящее время в качестве обкладок крановых тормозов применяются асбестовая тканая лента, изготовляемая из дефицитного длинноволокнистого асбеста, вальцованная лента, а также формованные пластины, изготовляемые из недефицитных сортов асбеста.

Тканая лента относительно износостойка при температуре не свыше 175—200 °С и, обладая низким модулем упругости, не может применяться для тормозов с малым ходом колодок (корот-коходовых). Вальцованная лента износостойка при температурах 200—250°, имеет больший модуль упругости, чем тканая, но может работать на шкивах с поверхностной твердостью не ниже НВ 250. Формованные накладки могут работать при температурах до 250—300 °С. Для особо тяжелых условий работы может применяться фрикционный материал ретинакс (марки ФК-24А, ФК-16Л), достаточно стойкий при поверхностных температурах до 1200 °С и объемных до 450—500 °С.

Предельный износ тормозных обкладок определяется моментом выхода на поверхность трения крепящих их заклепок, что вызывает местный износ рабочей поверхности тормозного шкива. Тормозные шкивы изнашиваются по поверхности трения, причем скорость их износа в основном зависит от твердости шкива и рабочих температур. Износ поверхности шкива развивается не совсем равномерно по ширине, а иногда и по окружности, в результате чего ускоряется износ обкладок, а из-за биения шкива увеличиваются величина необходимого отхода колодок и износ щарниров тормоза.

Твердость поверхности стального шкива должна быть не ниже НВ 220—250; причем оптимальной считается твердость НВ 250— 350.

Биение нового тормозного шкива, установленного на валу, не должно превышать Ar = 0,0005D, где D — диаметр шкива. В эксплуатации, с учетом возможного отхода тормозных колодок, для тормозов короткоходовых можно принимать в качестве предельного биения Ar=0,002D, а длинноходовых Ar = 0,005D.

Практически ремонт тормозных шкивов, за исключением случаев проточки, целесообразен только для шкивов со сменным ободом, а в остальных случаях их заменяют.

Ленточные тормоза с педальным управлением регулируются по условиям минимального, но полного отхода ленты от шкива. Для равномерного отхода ленты от тормозного шкива она должна иметь правильную круговую форму, что достигается подгибкой ленты по месту. Регулировка хода рычагов передач производится с таким расчетом, чтобы при полной нагрузке педали весом крановщика рычаги передач не упирались в какие-либо препятствия, а углы между рычагами и присоединенными к ним тягами были близки к 90°.

Фрикционы. Фрикционы ленточного типа для управления механизмами с групповым приводом конструктивно близки к ленточным тормозам, и потому к ним относятся все общие замечания, сделанные ранее для таких тормозов.

Конические фрикционы обычно работают более плавно, чем ленточные, но при недостаточном уходе бывают случаи отказа их в работе из-за буксовки. Причинами буксовки фрикциона могут быть попадание масла на рабочие поверхности, коробление конусов (особенно деревянных) после длительного бездействия и износ их.

В случаях буксовки покрытие рабочей поверхности фрикциона канифолью и другими материалами, повышающими трение, совершенно недопустимо, так как может вызвать заедание фрикциона во включенном положении.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Крановые детали и узлы подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы