Строй-Техника.ру

Строительные машины и оборудование, справочник

Механизмы подъема. Для механизмов подъема наиболее характерны отказы, связанные с износом и повреждениями грузовых канатов.

Грузовые канаты на интенсивно работающих портовых кранах обладают средним сроком службы 2—4 месяца. Существующие средние навигационные нормы (для планирования снабжения) расхода подъемных канатов в речных портах исходят из расчета двух с половиной канатов на каждую из двух лебедок грейферного крана, одного каната на кран штучных грузов и десяти канатов на грейфер.

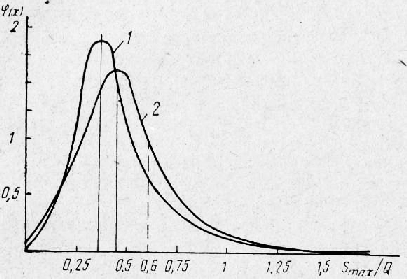

Замыкающие и поддерживающие (кривая 2) группы (пары) канатов грейферных лебедок, рассчитываемые на совместную нагрузку порядка 1,2Q или по 0,6Q (где Q — грузоподъемность крана) на каждую группу, фактически, как afo показывают эксплуатационные испытания, имеют наиболее вероятную нагрузку 5тах порядка (0,3—0,4) Q, но с вероятностью Р = 0,3 нагружаются выше расчетной нормы, причем перегрузка замыкающего каната (кривая 1) имеет несколько большую вероятность.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

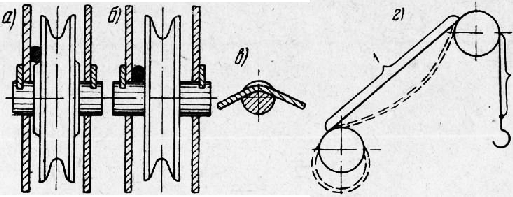

Долговечность канатов механизма подъема обеспечивается в первую очередь состоянием блоков и качеством защитных приспособлений, предупреждающих сход канатов с блоков и барабанов. Сход грузового каната с блока с последующим заклиниванием его нередко сопровождается обрывом каната. Если же канат, сойдя с блока, свободно лежит на валу, то он может постепенно перерезать последний.

На стреловых кранах имеется наклонный участок каната проходящий вдоль стрелы. В случаях, когда вес подвески и вертикального участка 2 каната незначительно превышает продольную составляющую веса участка I каната и сопротивление блоков, возможно ослабление и запутывание каната на барабане при спуске. Поэтому у стреловых кранов легкость вращения блоков, а также достаточность веса подвески имеют большое значение для сохранности каната.

Блоки и барабаны подвержены износу от абразивного воздействия каната. Канавки блоков, носящие отпечаток проволок каната (особенно часто встречается на отклоняющих и балан-сирных блоках), способствуют ускоренному его износу. Блоки с выщербленными ребордами нередко вызывают сход каната с блока. Блоки с поврежденными ребордами подлежат выбраковке, а с изношенными канавками могут быть в некоторых случаях переточены, причем при их приемке особое внимание обращается на сохранение диаметра и правильной круговой формы сечения канавки (проверка по шаблонам).

Износ гребней канавок барабанов нередко наблюдается на стреловых грейферных кранах из-за неправильной укладки канатов на барабан и может быть компенсирован лишь проточкой последнего.

Крюки изнашиваются в зеве по поверхностям прилегания стропов, в результате чего уменьшается их сечение. Износ крю-крв в криволинейной части не должен превышать 10% от площади первоначального сечения. В опасных сечениях крюка, а также на галтелях его шейки и месте окончания резьбы иногда наблюдается образование усталостных трещин. Поэтому при освидетельствованиях кранов рекомендуется производить дефектоскопическую проверку крюка на усталостные трещины (например, порошковым методом).

Дифференциальные блокировочные устройства грейферных лебедок основаны на принципе использования углов относительно поворота обоих барабанов лебедки на протяжении цикла открытия — закрытия грейфера. Эти устройства автоматически растормаживают поддерживающую лебедку в период замыкания грейфера на грузе, переключают лебедку после замыкания грейфера на движение подъема, поддерживают грейфер раскрытым при его спуске, прекращают работу поддерживающей лебедки к концу раскрытия грейфера и т. п.

Для предупреждения ослабления на барабане поддерживающих канатов имеет существенное значение уставка момента выключения поддерживающего двигателя при операции раскрытия грейфера на весу, так как запаздывание выключения этого двигателя является основной причиной повреждения поддерживающих канатов на барабанах.

При каждой смене грузовых канатов или переходе на другой грейфер устройство регулируется заново по моменту окончания замыкания грейфера или по концу его раскрытия.

Концевые выключатели высоты подъема по действующим нормам должны срабатывать не позже чем за 200 мм до предельного верхнего положения крюка или грейфера. Установка концевых выключателей подъема грузового крюка или грейфера проверяется при движении вверх порожних крюка или грейфера (замкнутого) на полной скорости. При этом для грейферов выключатели лебедок (замыкающей и поддерживающей) должны срабатывать практически одновременно.

Ограничители грузоподъемности регулируются так, чтобы они срабатывали при статическом приложении груза, превышающего вес номинального для данного вылета стрелы груза на 110%.

Для нормальной работы ограничителя грузоподъемности имеет решающее значение исправность его демпфера или реле выдержки времени, предупреждающих срабатывание прибора при кратковременных перегрузках. Ограничители грузового момента после регулировки пломбируются.

Механизмы поворота. На интенсивно эксплуатируемых портовых кранах механизмы поворота в связи со значительными инерционными нагрузками и переменным знаком действующих моментов работают в тяжелых условиях. Хотя коэффициент отказов этих механизмов редко превышает 5%, их ремонт занимает от 20 до 40% времени аварийных ремонтов крана.

Опорно-поворотное устройство, если оно исправно, обладает незначительным сопротивлением, величина которого может быть оценена величиной угла выбега поворотной части по инерции (проверка производится в безветренную погоду). Опорно-поворотные устройства больших диаметров, установленные на порталах, чувствительны к состоянию подкрановых путей и, деформируясь, могут заметно повышать сопротивление повороту. Круговой рельс со временем теряет первоначальную форму рабочей поверхности. Относительно легко производится замена круговых рельсов, укрепленных на болтах. Замена приваренного рельса очень затруднена, и в таких случаях иногда оказывается более целесообразной замена опорного барабана в сборе. В ряде случаев сварные швы присоединения верхнего пояса барабана к его стенкам получают усталостные трещины.

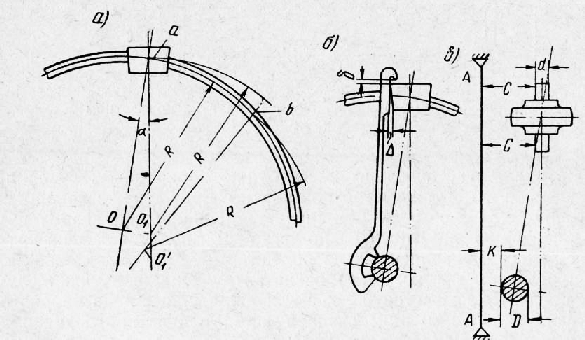

При колесной схеме опирания поворотной части серьезное значение для работы тележек имеет правильность их центровки относительно оси вращения крана. При перекосе коническое колесо под действием сил трения, направленных по его образующей, стремится двигаться по дуге окружности с центром в точке Ои пересекающей в точке а осевую линию окружности кругового рельса.

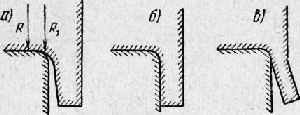

Если угол а для данного коэффициента трения невелик, некоторого непрерывного скольжения колеса в осевом направлении может оказаться достаточным для исправления траектории, и тогда перекос не сказывается на характере его движения. С увеличением коэффициента трения осевое скольжение колеса уменьшается, и тогда оно движется по окружности с центром Оь пока реакция сил упругости рамы не преодолеет силы трения, и колесо, резко сместившись в нормальное положение, в точке b начнет следующий цикл забега по дуге окружности с центром О’ 1, как это изображено на рис. 5 а.

Определение величины перекоса колес относительно оси вращения крана и корректировка их установки производятся по шаблону или струне согласно рис. 5, б, в. На рис. 5, б показана проверка шаблоном по образующей колеса (что применяется для конических колес и катков), а на рис. 5, в — струной по оси 190 колеса (для колес со сферической поверхностью качения). В первом случае перекос может быть замечен по зазору А, который при регулировке должен быть устранен; по шаблону же замером величины 6 колесо может быть выверено и в радиальном направлении. Во втором случае струна АА устанавливается по замерам С и С параллельно оси колеса, после чего замеряется размер К.

В общем случае для всех систем с поворотным кругом, имеющих устройства для восприятия повышенных грузовых моментов, эти устройства следует регулировать на наименьший возможный зазор, при котором еще не замечается повышения сопротивления при повороте.

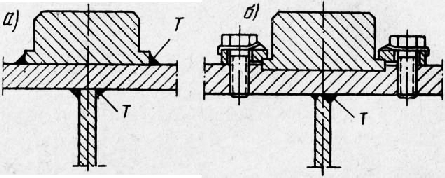

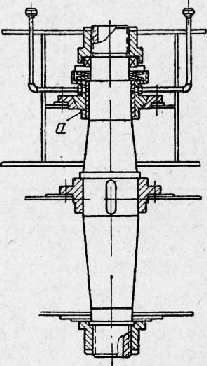

Затяжка гаек центральных цапф, имеющих дисковые компенсационные пружины (рис. 74), производится под заданный заводской инструкцией крутящий момент или до заданной величины осадки пружин. Износ втулки подшипника центральной цапфы поворотного устройства развивается медленно, но увеличение в этом соединении зазора а до пределов, превышающих 5 мм, создает ощутимые боковые сдвиги поворотной части при торможении механизма. Надежность креплений всего узла центральной цапфы или обратных (удерживающих) роликов следует проверять систематически; известен ряд случаев опрокидывания поворотной части крана при ослаблении креплений этих узлов.

Опорно-поворотное устройство кранов на поворотной колонне состоит из радиально-упорного узла, на который колонна опирается основанием, и нескольких горизонтальных колес , установленных на колонне и опирающихся на круговой рельс с внутренней поверхностью катания. Оси горизонтальных колес исполняются в виде эксцентриков и допускают небольшие горизонтальные регулировочные перемещения колес.

Так как при перемене знака опрокидывающего момента вступают в работу попеременно передние или задние колеса, зазор между ними и рельсом вызывает покачивание колонны, отрицательно сказывающееся на работе зубчатого зацепления венцовой пары. При регулировке этих зазоров в первую очередь фиксируется положение колес, определяющих зацепление венцовой пары, а величина зазоров принимается наименьшей возможной.

Важное значение для работы и долговечности упорного узла колонны имеет правильность центровки цапфы относительно колонны. Практически возможный наклон на портале корпуса опорного узла не может оказать серьезного влияния на работу упорного подшипника, так как его нижнее кольцо или установлено на сферической подкладке, или является сферическим. В то же время несоосность колонны и цапфы опорного узла не компенсируется, что вызывает колебания верхнего 192 кольца подпятника при вращении крана. Если подпятник шариковый, это вызывает местные перегрузки обоих его колец, так как нижнее со временем теряет подвижность на сферической подкладке. Если подпятник сферический, такие колебания влекут разрушение его сепаратора, так как вызывают диаметральные смещения последнего.

Определение величины несоосности колонны и цапфы производится посредством замера угла между нижним листом колонны и поверхностью крестовины портала. При этом предварительно сводят к минимуму зазоры между опорными роликами колонны и круговым рельсом.

На крестовине портала намечают точки А, Б, В, Г, на нижнем листе колонны над этими точками — точки 1, 2, 3, 4.

В качестве предельной величины несоосности можно принимать угол а=1,5 тысячных. Обнаруженная несоосность может быть устранена посредством клиновой прокладки с углом скоса, равным а.

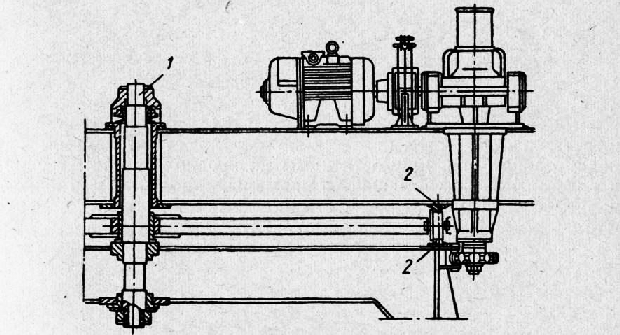

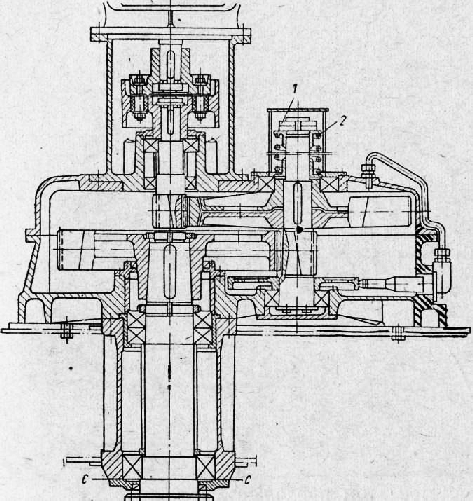

Приводы механизмов поворота, как правило, включают редуктор с вертикальным выходным консольным валом, несущим шестерню или звездочку венцовой пары, причем в конструкции редуктора обычно предусматривается фрикцион, предназначенный для защиты механизма от инерционных перегрузок (рис. 11). Регулировка фрикциона осуществляется с помощью гаек, изменяющих усилие сжатия пружины. При регулировке фрикциона стремятся к тому, чтобы он срабатывал при каждом резком пуске механизма поворота, а при обычных в работе ускорениях не срабатывал.

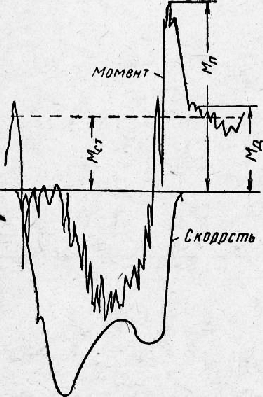

В большинстве случаев такие защитные фрикционы обладают нестабильным моментом срабатывания. На рис. 80 приведена осциллограмма момента срабатывания защитного фрикциона. Как видно из осциллограммы, момент срабатывания фрикциона Мп в покое резко превышает момент статических сопротивлений Мст и момент срабатывания МА в движении. В результате большинство типов защитных фрикционов или создают, у крановщиков неуверенность в возможности произвести срочное торможение или (при увеличении затяжки пружин) оказываются заглушены.

Таким образом, практически защитные фрикционы не всегда гарантируют ограничение пиков действующей нагрузки и, в частности, наблюдаемое на кранах усталостное разрушение вертикального вала последней зубчатой пары в основном вызывается малой эффективностью. этих фрикционов. При систематических разрушениях таких валов обычно переходят на стали повышенной прочности и по возможности снижают концентрацию напряжений в сечении сс образованием галтелей большого радиуса.

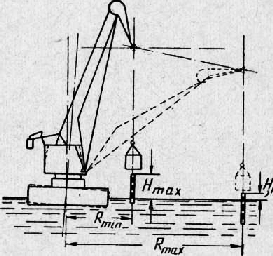

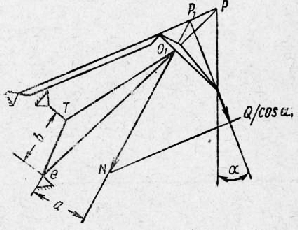

Механизмы изменения вылета. На портальных кранах применяются уравновешенные стреловые системы, обеспечивающие приблизительно горизонтальное перемещение груза при изменении вылета. В этих системах вертикальная составляющая усилий на грузовом канате и вес стрелы в значительной части уравновешиваются относительно оси опоры последней. При этом продольные горизонтальные нагрузки не уравновешиваются и воспринимаются полностью приводным механизмом. Как правило, уравновешивание веса укосины осуществляется за счет подвижного противовеса. Для уравновешенных стреловых устройств характерны значительные колебания статической нагрузки, а следовательно, и колебания величины избыточного момента двигателя или тормоза, нередко вызывающие динамические перегрузки в механизмах и металлических конструкциях всей системы.

Число отказов механизма изменения вылета портальных кранов составляет до 3% от общего числа отказов крана, но их устранение занимает 10—20% общего времени ликвидации отказов. Известен ряд случаев тяжелых аварий уравновешенных стреловых устройств, связанных с разрушением укосин.

Нормальная работа уравновешенных стреловых систем в значительной мере зависит от степени их фактической статической уравновешенности. Характерным признаком недостаточной уравновешенности системы является существенное изменение сопротивлений механизма на определенных вылетах, отражающееся на нагрузках двигателей или условиях пуска.

Проверка уравновешенности укосины производится без груза для нескольких вылетов. В положении каждого из вылетов механизм останавливают и, растормаживая тормоз, наблюдают направление самопроизвольного движения укосины. Этим способом можно определить, на каких вылетах перевешивают укосина или противовес. Если уравновешенность укосины в каком-либо положении оказывается резко неудовлетворительной, то производится необходимое изменение веса подвижного противовеса. Аналогичное испытание механизма может быть произведено на ходу за одно полное изменение вылета по наблюдению показаний амперметра, специально включенного в цепь двигателя.

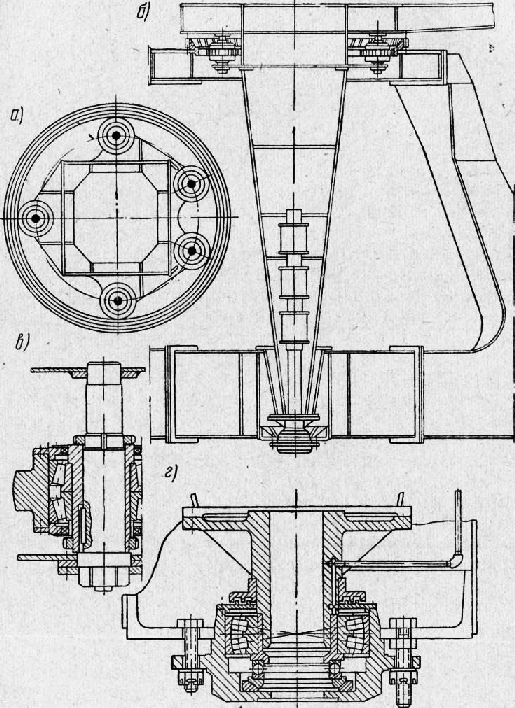

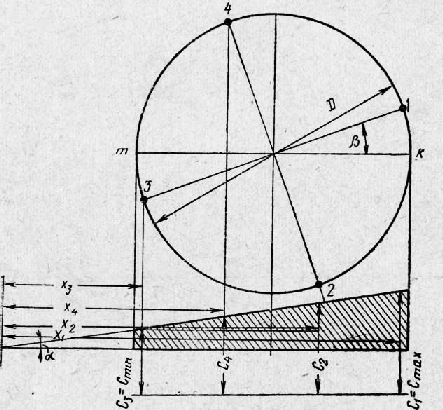

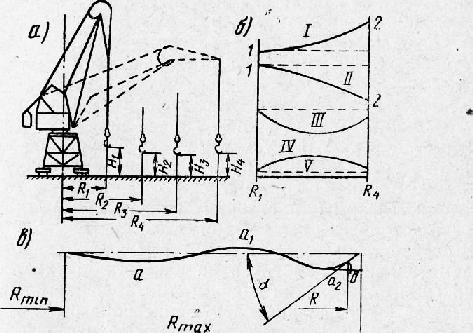

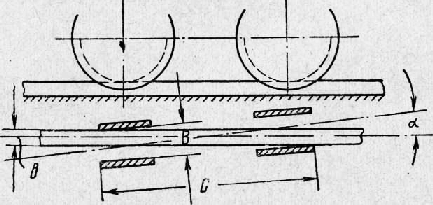

Проверка траектории, а следовательно, и уравновешенности груза производится периодически только для шарнирно-сочлененных укосин с канатной оттяжкой, так как из-за вытяжки последней траектория груза может быть нарушена. На рис. 13, а показана схема замера ординат траектории груза при изменении вылета портального крана. Здесь за базу замеров принята отметка головки подкранового рельса, на котором размечаются вылеты. При грузе на крюке, составляющем не менее 30% от номинального, укосину устанавливают последовательно на все вылеты принятой разметки и замеряют для каждого из них размер Н, после чего полученные данные изображают графически. Точки графика^ с наибольшим углом наклона касательной аШах соответствуют вылетам наихудшей уравновешенности груза. Точки а, а{ и а2 с горизонтальной касательной соответствуют случаям его полной уравновешенности.

На рис. 13,б показан ряд возможных траекторий груза. Для траектории укосина дает повышенные сопротивления при увеличении вылета, а для траектории II — при уменьшении его.

Для шарнирно-сочлененных укосин с гибкой оттяжкой отметки точек 1 и 2 кривых lull могут быть выровнены за счет регулировки длины оттяжки, в результате чего вместо кривых I и II может быть получена соответственно кривая III или IV. Отступление траектории груза от прямой само по себе не представляется особо существенным, если кривизна положительна (прогиб кривой вниз) и на кривой нет участков крутого подъема — спуска. При кривой III укосина в случае отказа тормоза всегда стремится установиться в положение среднего вылета, в то время как при кривой IV она будет устанавливаться в одно из крайних положений.

Дефекты формы траектории движения груза приемами регулировки исправлены быть не могут.

В случае необходимости оценить величину сопротивления, вызываемого движением груза на каком-либо участке его траектории (для определения значимости наблюдаемого искажения), это может быть сделано следующим образом.

няются не только с вылетом, но и в зависимости от угла поворота крана и веса груза.

Таким образом, в этих случаях траектория груза изменяется в зависимости от его веса и угла поворота крана. Расчетной считается траектория, получаемая под полным грузом при кране, повернутом поперек понтона.

Для плавучих кранов в случаях значительной неуравновешенности механизма изменения вылета проверка траектории груза имеет решающее значение, тем более что последняя может быть в некоторых случаях частично исправлена.

Перед испытанием из трюмов понтона крана должна быть полностью откачана вода, а балластные отсеки заполнены, при этом кран должен быть ошвартован достаточно свободно, чтобы швартовы по возможности не влияли на его крен. Затем краном должен быть взят груз, соответствующий его номинальной грузоподъемности, после чего при укосине крана, установленной сначала на один, а потом на другой борт, ей придают последовательно наименьший и наибольший вылеты, производя по рейке, подвешенной к грузу, замеры рт уровня воды. Средняя разность замеров, полученных по обоим бортам понтона.

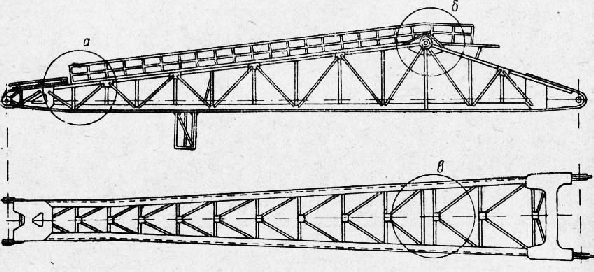

Значительное число случаев аварий крановых укосин (если не учитывать некоторые явно дефектные конструкции) связано с усталостными разрушениями и систематической перегрузкой. Образование усталостных трещин в укосинах шарнирно-сочлененного типа обычно наблюдается у вершины стрелы, где они развиваются в основном под действием крутящих моментов, вызываемых боковым отклонением груза. Такие трещины начинают появляться через несколько лет работы крана.

Особую опасность представляют усталостные трещины в верхних поясах стрел, возникающие в зоне крепления стрелы к тягам противовеса, развитие которых нередко ведет к разрушению стрелы.

Аварии укосин, связанные с разовой перегрузкой, относительно редки.

Для укосин шарнирно-сочлененного типа возможны т^кже случаи разрушения, происходящие при подъеме с отклоненными в плоскости или из плоскости стрелы грузовыми канатами.

Разрушения креплений стреловых противовесов вызывают длительные простои кранов и могут быть причиной крупных аварий. В этом отношении особого внимания требуют подвижные противовесы, подвешенные на канатах, причем за износом последних необходимо вести систематическое наблюдение, так как известен ряд случаев обрывов противовесов, подвешенных на канатах.

В приводах механизмов изменения вылета относительно часто ослабляются посадки болтовых и шпоночных соединений, а также встречаются разрушения валов и усталостные повреждения оснований механизмов. В случаях систематических повреждений привода изменения вылета рекомендуется принимать меры к снижению возникающих в нем избыточных моментов путем перехода на двигатели меньших размеров или увеличения инерционных масс на валу двигателя.

Регулировка тормоза механизма изменения вылета ведется так, чтобы при отсутствии груза на крюке и наименьшем вылете стрелы торможение не дало значительных сотрясений механизма. После окончания регулировки тормоза производится выверка положения концевых выключателей, которая ведется при полном грузе на крюке. В этих условиях выключатель наибольшего вылета должен обеспечивать (при одновременном повороте крана) остановку механизма до концевого положения, а выключатель наименьшего вылета — отвечать тому же условию при неподвижном механизме вращения.

Механизмы передвижения. Механизмы передвижения портовых кранов работают преимущественно в легком режиме установочных перемещений. Исключение составляют механизмы передвижения грузоподъемных тележек перегрузочных мостов.

Механизмы передвижения портальных кранов дают 1—2% от общего числа отказов крана и занимают 0,5—2% общего времени, затрачиваемого на устранение таких отказов. Исправный механизм передвижения обеспечивает спокойное и плавное перемещение крана без перекосов на путях и некоторый его выбег по инерции (при отключенных тормозах).

Перекосы ходовых колес или тележек нарушают правильное движение крана, вызывают преждевременный износ реборд и подшипников колес, а в некоторых случаях являются причиной вибрации и сотрясений крана на ходу. Неправильность положения ходовых тележек может быть результатом как неточности соорки, так и аварийных остаточных деформаций конструкций крана. Допускаемый перекос тележек и одиночных колес принимается равным 1 : 1000.

Ходовые колеса, если они термически не обработаны, испытывают износ, в первую очередь по поверхностям реборд. Новое колесо работает при незначительном скольжении реборд на радиусе R1, мало отличающемся от радиуса R ходовой окружности колеса. По мере износа реборды она становится плоской, в результате чего работа скольжения, а следовательно, и износ колеса растут. В дальнейшем возможен отгиб реборды и даже полное ее отделение от колеса.

Износ рабочих поверхностей термически обработанных колес с твердостью НВ 300—350 и толщиной закаленного слоя 15— 30 мм имеет преимущественно усталостный характер, т. е. сопровождается образованием поверхностных трещин, раковин выкрашивания и т. д.

Колеса установочных механизмов передвижения портальных кранов, даже при относительно небольшой твердости поверхности реборд НВ 180—200, за 5—6 лет работы не показывают существенного износа поверхности катания при поворотных тележках, а суммарный износ их реборд обычно не превышает 5—6 мм.

Восстановление изношенных ходовых колес методом наплавки из-за недостаточной твердости наплавленного слоя НВ 120—1-30 нецелесообразно.

При различии в диаметрах спаренных колес в контуре связывающих их зубчатых передач может циркулировать паразитная мощность, вызывающая ускоренный износ последних, поэтому для ходовых колес, связанных механическими передачами, необходимо точно соблюдать равенство их диаметров. Такие колеса подбирают в пары с различием длин окружности по ходовой поверхности не свыше 1 мм.

Противоугонные устройства. Угон портовых кранов, в частности кранов портальных, ветром наблюдается относительно часто, что объясняется следующим. Тормоза механизмов передвижения портальных кранов в большинстве случаев не удовлетворяют совместным требованиям плавности торможения и достаточного сопротивления ветру. В связи с этим крановщики нередко их ослабляют или выключают полностью. Рельсовые захваты, требующие на установку известное время и физические усилия, как правило, закрепляются только при длительных перерывах в работе.

Известен ряд случаев, когда угнанные ветром краны опрокидывались при ударе о концевые упоры или выходили на неисправные участки пути. Современные портальные краны с ногами коробчатого сечения могут опрокидываться при наезде на упор в результате разрушения ног. Угон ветром мостовых перегружателей и мостокабельных кранов почти неизбежно сопровождается крупными авариями вплоть до опрокидывания и полного разрушения кранов. Поэтому на перегружателях предусматриваются нормально замкнутые автоматические захваты, раскрывающиеся только во время передвижения моста. Работоспособность такого захвата проверяется по глубине отпечатка на рельсах, оставляемого его насеченными накладками.

На нерабочее время перегружатели целесообразно отводить на отстойные участки пути, снабженные стационарными якорными устройствами.

Передвижение крупных перегружателей рассматривается как серьезная операция и обычно производится под наблюдением ответственного лица.

Работа кранов при силе ветра, превышающей 6—7 баллов, становится опасной из-за возможности самопроизвольного поворота крана, раскачивания груза и угона крана ветром при снятых рельсовых захватах.

В морских портах при ветре в 7 баллов и выше работа всех кранов прекращается. Сила ветра, при которой береговые краны устанавливаются на захваты, а плавучие должны получить дополнительное крепление к причалу, определяется в морских портах администрацией порта, но в общем случае не должна превышать 7 баллов.

В речных портах при ветре в 4 балла плавучие краны получают дополнительное крепление к причалу, а на рейдах —отдают все якоря; при 5 баллах береговые краны ставятся на рельсовые захваты; при 6 баллах работа всех кранов прекращается.

В портах существует система диспетчерского оповещения крановщиков о силе ветра; кроме того (по правилам Госгортехнадзора), портальные краны имеют анемометры.

Демонтаж тележек и колес связан с их предварительной разгрузкой.

Для портальных кранов, ноги которых соединены инерционными решетками, подъем тележек одной из сторон портала может быть произведен с помощью одного или двух домкратов.

При подъеме поворотную часть крана устанавливают поперек пути со стрелой, направленной в сторону поднимаемой части портала.

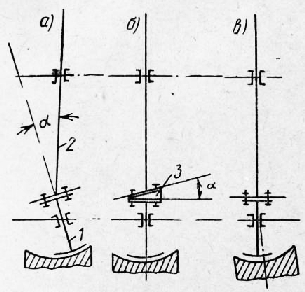

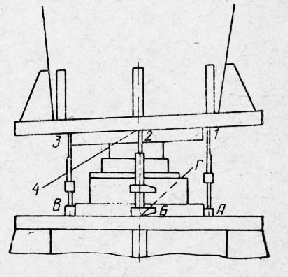

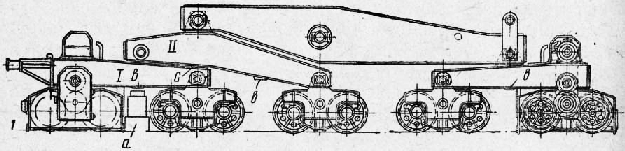

На многотележных балансирных системах предусматриваются поддомкратные места. На рис. 19 показана пятитележечная система с двумя поддомкратными точками в в положении подъема домкратом а крайних тележек.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизмы кранов подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы