Строй-Техника.ру

Строительные машины и оборудование, справочник

Лазерная технология позволяет выполнять сварку и наплавку, поверхностную термическую обработку и упрочнение, резку и фигурный раскрой материалов и т. д.

Лазерная наплавка заключается в нанесении порошковой смеси на изношенную поверхность детали и последующей ее обработки мощным излучением лазера. Обработка осуществляется с помощью светового излучения, создаваемого оптическим квантовым генератором (лазером) в результате воздействия специального источника возбуждения на рабочее вещество.

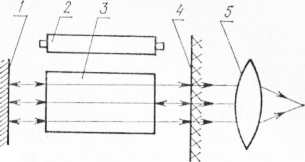

К достоинствам способа можно отнести: локальность и скорость наплавки, исключающие разогрев детали и ее коробление и обеспечивающие сохранность исходной структуры основного материала, повышение ресурса восстановленных деталей до уровня новых и более. Процесс лазерной наплавки экономичен, поскольку имеет низкую энергоемкость, высокую производительность и незначительные потери наплавляемого материала. Дает возможность обрабатывать труднодоступные участки поверхности, а также детали сложной конфигурации. Принципиальная схема лазера приведена на рис. 1. Под воздействием источника возбуждения один или несколько квантов света (фотонов), пролетевших перпендикулярно плоскости зеркала, отразятся от него и полетят обратно, пронизывая пространство рабочего вещества. Тогда возбужденные атомы рабочего вещества, отдавая свою энергию, усилят проходящий световой поток. Часть его отразится обратно от полупрозрачного зеркала. Остальная часть потока, проходящая через стекло, фокусируется с помощью системы в пятно определенного размера, необходимого для технологических целей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Принципиальная схема лазера:

1 — отражающее зеркало; 2 — источник возбуждения; 3 — рабочее вещество; 4 — полупрозрачное зеркало; 5 — фокусирующая система.

В зависимости от характера рабочего вещества применяют два типа лазеров: твёрдотельные (импульсные) и газовые (непрерывного действия). В качестве первых используют некоторые типы кристаллов, полупроводников и т. д., а во вторых — газы, например, углекислый газ, азот, гелий.

Для восстановления деталей точных соединений, например, золотников, перепускных клапанов гидросистем с износами рабочих поверхностей до 2,0 мм используется лазерная наплавочная установка 01.03—165 «Ремдеталь». Она выполнена на базе лазерной установки ЛГН-702 и специального станка, с подвижной системой транспортировки и фокусировки лазерного луча.

Основные рабочие характеристики установки 01.03—165: мощность излучения до 0,8 кВт, суммарная потребляемая мощность не более 15 кВА. Расход воды не более 0,9 м3/ч. Рабочий диаметр луча 3 мм. Производительность до 12 см2/мин. Толщина наплавляемого слоя до 0,5 мм. Производительность до 80 деталей в смену. Габаритные размеры 8000×2500×1500 мм. Масса 3000 кг.

Технологический процесс лазерной наплавки заключается в следующем. Деталь сначала обезжиривают, после чего с помощью шпателя или погружением наносят специальную обмазку толщиной до 1,2 мм, состоящую из смеси металлических порошков с органическим клеем КМЦ (карбоксилметилцеллюлоза), являющегося связующим веществом. Для приготовления обмазки клей КМЦ растворяют в горячей воде в пропорции 1:1, затем в раствор добавляют самофлюсующиеся порошковые сплавы ПГ-СРЗ, СНГН-55 или чугунный порошок ФБХ-6-2 в соотношении но массе 8:1 и перемешивают до получения однородной массы. После нанесения на изделие обмазку сушат в воздушном потоке при комнатной температуре 3…4 мин и обрабатывают лазерным лучом. При этом нанесенный материал плавится без существенного оплавления подложки. При его остывании на поверхности образуется покрытие толщиной до 1,0 мм с высокими физико-механическими свойствами твердостью 59…63 HRC3. В нем отсутствуют поры и другие дефекты. Прочность сцепления на срез наплавленного слоя из порошка СНГН-55 с поверхностью детали (сталь 45) составляет в среднем 260 МПа. Износостойкость покрытия в 1,5…1,8 раза выше, чем у закаленной стали 45.

Лазерная обработка является одним из эффективных методов поверхности упрочнения, глубина которого достигает 0,2…0,5 мм. Твердость предварительно закаленных углеродистых сталей в результате лазерного упрочнения повышается до 65…67,5 HRC0, а у отожженных — до 60…62 HRC3.

Износостойкость наплавленных поверхностей в 1,5… 1,8 раза выше, чем у закаленной стали 45; а чугунных поверхностей по сравнению с неупрочненными в 6…8 раз (перлитный чугун) и 12…15 раз (ферритный ковкий чугун).

Ресурс восстановленных лазерной наплавкой перепускных клапанов и золотников гидросистем значительно выше, чем новых.

В настоящее время ВНПО «Ремдеталь» разработана технология лазерного упрочнения восстановленных наплавкой чугунных коленчатых валов двигателя 3M3-53 на установке ЛГН-702. Оптимальный режим обработки: мощность излучения 700…750 Вт, диаметр луча в зоне обработки 3,5…4,0 см/мин, частота вращения детали 4… v 4,5 мин-1.

По данным В. И. Черноиванова и др., износостойкость упрочненных шеек выше в 1,9…2,1 раза, чем не-упрочнснных. Экономический эффект лазерного упрочнения по сравнению с поверхностной закалкой с нагрева ТВЧ составляет 13 тыс. руб. при программе 3500 валов.

В ВНПО «Ремдеталь» также разработаны технологические процессы лазерного упрочнения таких деталей, как коробка дифференциала, тормозной барабан, различные валы, оси и т. д. Некоторые из них и в том числе технология восстановления деталей гидроаппаратуры лазерной наплавкой порошковыми материалами внедрены в производство. Перспективна лазерная порошковая наплавка для восстановления деталей с местными износами: кулачковые валы топливных насосов (износ кулачка), прецизионные детали топливной аппаратуры (износ опорного торца, крестовины, поверхности плунжера), распредвалов (износ кулачка) автотракторных двигателей и др.

Экономический эффект от внедрения лазерной установки с общей программой восстановления 15 тыс. деталей гидрораспределителей — около 40 тыс. руб. в год.

Приведенные результаты применения лазерной обработки подтверждают высокую эффективность этого способа восстановления и упрочнения деталей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Лазерная наплавка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы