Строй-Техника.ру

Строительные машины и оборудование, справочник

Визуальный контроль и измерения деталей не позволяют выявлять достаточно малые или расположенные под поверхностью скрытые дефекты, но их можно обнаружить методами неразрушающегося контроля (дефектоскопии).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Неразрушающий контроль деталей в последнее время повсеместно распространен в производстве машин и значительно меньше — при их эксплуатации. Широкое внедрение в портах наиболее эффективных и в то же время достаточно простых и дешевых методов контроля связано с необходимостью создания службы контроля, обеспеченной хорошо обученным и технически грамотным персоналом и необходимым диагностическим оборудованием.

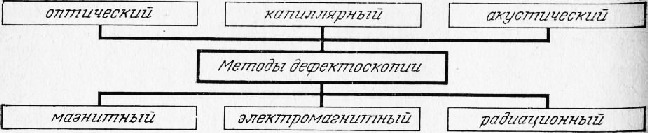

При выборе того или иного метода контроля следует исходить из того факта, что универсального метода не существует, а следовательно, и возможности методов ограничены поиском определенных по характеру и месту положения дефектов. Знание характера изнашивания, влияющего на возможное расположение или вид дефекта, а также достаточное разнообразие способов контроля позволяют сделать необходимый выбор. На рис. 41 приведена схема наиболее перспективных для условий портов методов неразру-шающего контроля.

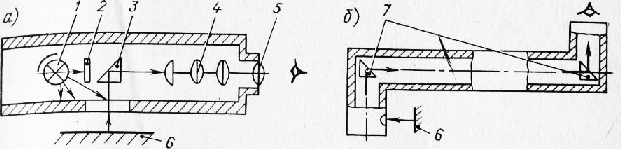

Оптический метод позволяет без разборки конструкции контролировать состояние поверхностей деталей в закрытых и труднодоступных местах. Метод основан на круговом или боковом обзоре контролируемой зоны при автономном освещении и увеличении изображения от 0,5 до 150. Приборы для контроля, называемые эндоскопами, позволяют передавать изображение на расстоянии до 7 м. Эндоскопы состоят из корпуса, в котором размещены осветитель, экран для защиты от засветки, призменная или зеркальная насадка, оптическая система, окуляр и отклоняющие призмы. Для осмотра детали 6 предназначено окно в корпусе. Эндоскопы позволяют обнаруживать в деталях с внутренним диаметром 5—100 мм и более царапины, трещины, коррозионные повреждения и другие дефекты размерами до 0,03— 0,08 мм.

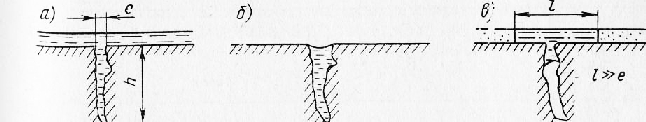

Капиллярный метод основан на капиллярном проникновении жидкости в трещины и контрасте применяемых материалов. Метод позволяет выявлять открытые трещины сварочного, термического, шлифовочного, усталостного и другого происхождения с размером раскрытия е более 0,001 мм, глубиной h — 0,01 мм и длиной L — 0,1 мм, а также пористость и другие подобные дефекты.

Метод заключается в следующем: на поверхность детали наносят индикаторную жидкость, которая под действием капиллярных сил заполняет имеющиеся на поверхности полости. Поверхность тщательно протирают и покрывают проявляющим составом. Индикаторная жидкость из полости дефекта адсорбируется в проявляющий состав, образуя индикаторный след, по ширине значительно превышающей раскрытые трещины е. Контрастность изображения следа обеспечивается благодаря яркости цвета индикаторной жидкости (цветной метод) или ее способности люминисцировать при облучении ультрафиолетовыми лучами (люминисцентный метод). Технология контроля включает подготовку поверхности (очистку, обезжиривание), нанесение индикаторного и проявляющего составов и осмотр детали.

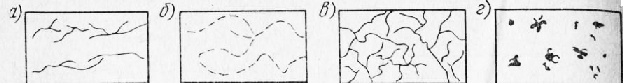

При осмотре поверхности анализируют образовавшийся рисунок следов, идентифицируя их видовую принадлежность. Так, трещины любого происхождения, волосовины, непровары проявляются в виде четких сплошных или прерывистых линий различной конфигурации (рис. 44, а); растрескивание материала — в виде группы отдельных коротких линий или сетки (4, б, в); поры, усталостное выкрашивание и эрозионные, повреждения — в виде отдельных точек или звездочек.

Наиболее сложно при анализе отличить действительные дефекты от мнимых — рисок, смятых заусенец, сколов окисной пленки. Для этих целей пользуются дополнительными признаками, такими, как место расположения рисунка, направление линий рисунка относительно оси детали и действующих нагрузок, конфигурацией и разветвлением линий, схожестью рисунка с другими участками поверхности, отличными по действующим нагрузкам.

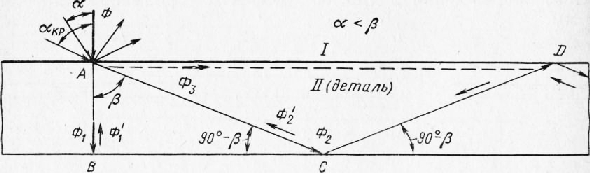

Акустический метод основан на способности звуковых волн отражаться от границ плотности материала. Падая на поверхность детали, волна Ф частично отражается от ее поверхности, частично распространяется внутрь материала (рис. 5). При этом количество отраженной энергии тем больше, чем выше разница между акустическими сопротивлениями I и II сред. Если I среда — воздух, а II — металл, отразится вся подведенная энергия.

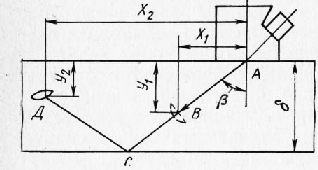

Применение нормального или наклонного искателя зависит от предполагаемого места расположения дефекта. Поиск дефекта ведут эхо методом или теневым, когда используют 2 раздельных искателя — излучающий и приемный , расположенные на разных сторонах детали. В этом случае отсутствие сигнала на приемном искателе свидетельствует о наличии препятствия (дефекта) на пути распространения волны.

Для определения протяженности дефекта перемещают искатель по поверхности детали.

Применение ультразвукового контроля наиболее эффективно для выявления усталостных и сварочных трещин в металлоконструкциях кранов, грейферов и т. п.

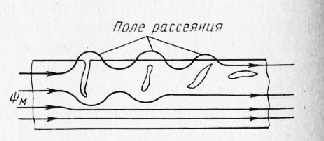

Магнитный метод основан на регистрации магнитных полей рассеяния, образующихся над дефектами, расположенными на пути магнитного потока Фм. Напряженность поля рассеяния зависит от ориентации дефекта в магнитном потоке и его расположения относительно поверхности. В связи с этим при контроле магнитным методом надежно выявляют в изделиях из ферромагнитных материалов дефекты, носящие характер несплошностей, выходящие на поверхность либо расположенные на глубине не более 1 мм.

Метод является одним из самых простых и распространенных, позволяет контролировать сварные швы и детали самых разнообразных форм и размеров.

Наибольшее применение нашел магнитно-порошковый метод, при котором для визуализации поля рассеяния намагниченную деталь поливают ферромагнитной суспензией. Железный порошок, находящийся во взвешенном состоянии в смеси керосина, масла и воды, оседает на поверхности детали в местах выхода поля рассеяния. Причем ширина слоя порошка может в десятки раз превышать размер раскрытия трещины, благодаря чему образуется хорошо различимый рельефный след дефекта.

Деталь перед контролем для обеспечения электрического контакта и уменьшения влияния немагнитных покрытий зачищают. Контроль ведут в приложенном магнитном поле (в процессе намагничивания), если деталь изготовлена из маломагнитного материала (СтЗ, сталь 10, 20), сложной формы, дефекты расположены глубже 0,01 мм от поверхности либо есть такой же толщины защитное немагнитное покрытие (например, хромовое). В остальных случаях можно использовать остаточное намагничивание детали. Последний способ более удобен, так как позволяет расчленить операции контроля.

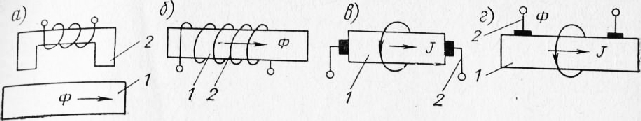

Для намагничивания (рис. 9) деталь помещают в поле электромагнита (рис. 9, а), в поле соленоида (рис. 9, б), а также циркулярным способом: или же пропускают ток через всю деталь (рис. 9, в) или по отдельным ее участкам с помощью специальных прижимных электроконтактов (рис. 9, г). После окончания контроля деталь размагничивают. Для этого ее помещают в переменное магнитное поле и постепенно удаляют из него либо плавно до нуля уменьшают напряженность магнитного поля.

После оседания порошка деталь осматривают. Все виды трещин выявляются в виде четких разветвленных сплошных или прерывистых линий. Однако следует иметь в виду, что можно обнаружить и мнимые дефекты, так как поле рассеяния может образовываться при соприкосновении намагниченной детали с другим ферромагнитным предметом, в местах резкого сужения сечения детали, по границам сварных швов и в ряде других случаев.

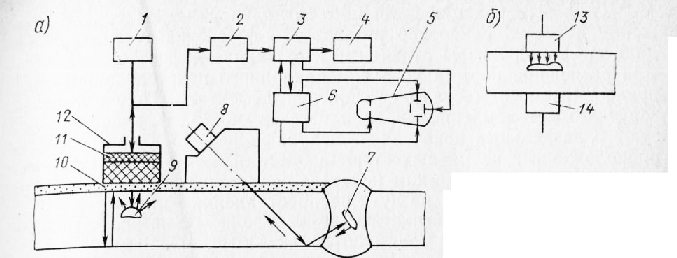

Электромагнитный метод основан на использовании и измерении характеристик вихревых токов, возбуждаемых на поверхности детали при приближении к ней (при перемещении вдоль) датчика-катушки индуктивности. В зависимости от размера сближения, скорости перемещения и ряда других факторов используется различное взаимодействие магнитных полей датчика и вихревых токов. Результат этого взаимодействия лежит в основе определения физи-ко-механических свойств и химического состава материала, качества термообработки, а также толщины хромовых, лакокрасочных, керамических, пластмассовых и других видов неэлектропроводя-Щих покрытий.

Определять толщины покрытий, наносимых вновь или остающихся в результате изнашивания, в силу своей простоты можно широко в эксплуатационных условиях. Контроль заключается в настройке толщиномера на нижний и верхний пределы измерения по имеющимся в комплекте эталонным пластинкам и измерении по шкале прибора неизвестной толщины покрытия после установки датчика на контролируемый участок поверхности. Выбор необходимого типа толщиномера зависит от диапазона измеряемых толщин в пределах 0,003—10 мм с погрешностью для большинства из них ±2% измеряемого значения.

Радиационный метод основан на свойстве жесткого у излучения проходить через материалы различной плотности, в том числе через алюминий и сталь. Значение ослабления излучения, а следовательно; и степень потемнения находящейся за деталью на пути лучей рентгеновской пленки зависят от толщины материала. Поры, раковины, трещины и т. п. уменьшают ее и выявляются на пленке в виде более засвеченных (темных) точек, пятен или линий. В зависимости от источника у-излучения различают рентгеновский метод и у-контроль.

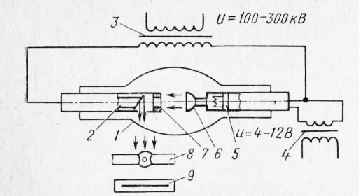

Основным элементом рентгеновской установки является рентгеновская трубка, схема которой приведена на рис. 10. В стеклянной колбе помещены электрода: катод и анод, на которые от трансформатора подается напряжение свыше 100 кВ. На катод, кроме того, от понижающего трансформатора подается напряжение 4—12 В для обеспечения накала нити спирали до 3000—3500 °С. При этом за счет термоэлектронной эмиссии из нее вылетают электроны, которые под действием электрического потенциала на электродах через фокусирующее и калибрующее устройства движутся с большой скоростью к аноду. Соударение с анодом приводит к их поглощению и испусканию у-лучей, узким пучком выходящих через специальное окно. В связи с большим нагреванием анода предусмотрена специальная система охлаждения.

Контролируемую стальную деталь 8 толщиной до 120—160 мм устанавливают на пути потока излучения, а за ней — металлическую кассету с рентгеновской пленкой. Время экспонирования в зависимости от мощности излучения и толщины детали составляет от нескольких минут до 1 ч. Рентгеновские установки бывают стационарными или передвижными.

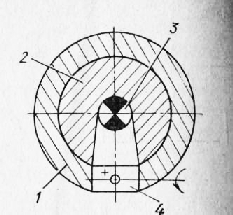

Установки контроля — у-дефектоскопы — изготавливают переносными. Они мобильны, значительно (в 5—10 раз) легче рентгеновских, удобны в работе и позволяют контролировать стальные летали толщиной до 200 мм. Дефектоскоп (рис. 11) состоит из защитного стального корпуса, свинцовой оболочки, радиоизо-топного источника излучения и затвора, перекрывающего в нерабочем положении дефектоскопа канал выхода лучей. Основными характеристиками источника излучения являются его активность и период полураспада, определяющий время, в течение которого число радиоактивных атомов уменьшится в 2 раза. Из более чем 60 выпускаемых промышленностью изотопов для целей контроля используют кобальт-60, цезий-137, иридий-192 и некоторые другие.

Поскольку у-дефектоскопы потенциально всегда опасны, их хранят в бетонированных гнездах в закрытых и опечатанных помещениях. Перезарядку дефектоскопов выполняют специалисты.

Особое внимание следует обращать на меры безопасности при радиационном контроле, обязательно ограждать зону работы и выставлять на время контроля дежурных либо проводить контроль в специальных помещениях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы дефектоскопии деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы