Строй-Техника.ру

Строительные машины и оборудование, справочник

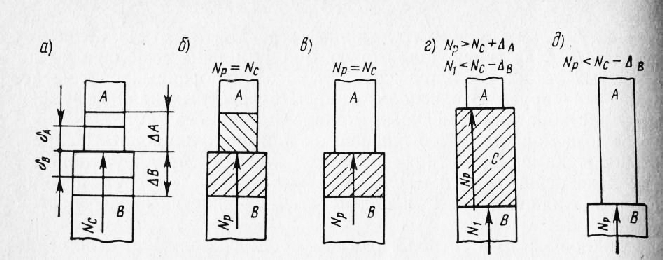

Изнашивание сопрягаемых поверхностей деталей приводит к нарушению назначенных посадок. Если втулка А и вал В сопрягаются по номинальному размеру Nc и в процессе эксплуатации изнашиваются на значения величин АЛ и А В, превышающие допуски этого размера 6А и 8В, между ними возникает зазор, нарушающий нормальную работу сопряжения. Для восстановления работоспособности трущейся пары используют следующие методы: восстановление изношенных поверхностей обеих или одной детали, установку переходной детали или же использование детали, у которой сопрягаемая поверхность выполнена по ремонтным размерам.

Первые 3 способа можно применять для любых типов машин при условии выдерживания при окончательной механической обработке заданных полей допусков размеров. Использование же ремонтных размеров возможно только при наличии ремонтных деталей, выпускаемых промышленностью специально для этих целей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К таким деталям относят вкладыши подшипников коленчатых валов, поршни, поршневые кольца, работающие в паре с дорогостоящими и сложными деталями, замена которых экономически нецелесообразна. Ремонтные детали изготавливают трех-четырех типоразмеров, что позволяет последовательно осуществлять такое же число ремонтов.

Размеры деталей восстанавливают путем сварки, наплавки, электролитического осаждения металла, металлизации или за счет пластической деформации детали.

Метод сварки и наплавки основан на термическом воздействии на основной и присадочный металлы, в результате чего при остывании происходит совместная кристаллизация расплавленных участков. При сварке детали восстанавливают путем непосредственной заварки трещин или приварки деталей усиления: накладных листов, обечаек и т. п., при наплавке восстанавливают изношенные поверхности с целью обеспечить после механической обработки необходимый ремонтный размер сопряжения Nv.

При сварке и наплавке в деталях, особенно со сложной формой, резкими переходами и углублениями возникают значительные термические напряжения. Они вызваны происходящими при расплавлении и быстром охлаждении структурными преобразованиями металла. В результате возможно появление трещин и коробление деталей. Уменьшить эти дефекты можно путем предварительного подогрева детали до 200—300 °С, медленного ее охлаждения, применения отжига, выбора рациональной технологии (сварка длинных швов в определенной последовательности, соответствие диаметра электрода и силы сварочного тока толщине металла).

Для повышения качества шва, износостойкости и твердости наплавленного металла в ремонтной практике используют присадочный металл, содержащий легирующие добавки, а также обмазку электродов, препятствующую насыщению расплавленного металла азотом и водородом.

При ремонтных работах применяют газовую и электродуговую сварку, электродуговую и электроимпульсную наплавку. При сварке (наплавке) на постоянном токе деталь подключают к отрицательному полюсу (обратная полярность), это уменьшает ее прогрев, так как большая часть теплоты выделяется на положительном электроде.

Перед заваркой трещин выполняют зачистку поверхности, за-сверловку концов трещины, разделку кромок. Для ответственных деталей, а также при несквозной разделке рекомендуется дополнительно наваривать лист металла, предварительно выгнутый по форме поверхности детали.

Наплавка заключается в последовательном наложении валиков наплавляемого металла. При ручной наплавке круглых деталей валики накладывают вдоль ее оси попеременно: с нижней и верхней стороны детали, при автоматической — валик накладывается по винтовой линии, образующейся в результате сложения поступательного движения сварочного мундштука и вращательного — детали. Автоматическую наплавку выполняют на специально переоборудованном токарном станке, частота вращения шпинделя которого снижена до 0,25—4 об/мин.

Электроимпульсную наплавку осуществляют при помощи специальных наплавочных головок, обеспечивающих периодическое касание и отход электрода (присадочной проволоки). В момент касания происходит короткое замыкание, приводящее к расплавлению небольшого участка поверхности детали. Отвод электрода сопровождается разрывом электрической цепи и возникновением в результате действия электродвижущей силы самоиндукции кратковременного электродугового разряда, вызывающего вторичный разогрев, расплавление и перенос присадочного металла проволоки на наплавляемую поверхность. Продолжающееся движение и оплавление электрода приводит к увеличению расстояния между ним и деталью, в результате чего ток разряда уменьшается. После прекращения электродугового разряда наступает период холостого хода, в процессе которого происходит обратное движение электрода до соприкосновения с деталью. Наплавка осуществляется в среде охлаждающей жидкости, подаваемой в зону дуговых разрядов. Быстрое охлаждение наплавленного металла, а также незначительная (в пределах 0,01—0,02 с) продолжительность цикла обеспечивают прогрев детали на глубину не более 1—3 мм, что снижает возможность возникновения термических напряжений. Поверхность детали закаляется. Недостатком электроимпульсной наплавки является неравномерная твердость наплавленного слоя и относительно низкая производительность метода.

Метод электролитического осаждения металла применим для восстановления первоначальных размеров детали, а также для получения износостойких защитных и декоративных покрытий. Принципиальная схема электролитической установки изображена на рис. 57. Обработку производят в ваннах с электролитом, представляющим собой водный раствор кислот, солей или щелочей осаждаемых металлов.

При пропускании через электролит постоянного тока положительно заряженные ионы (катионы) перемещаются к отрицательно заряженному электроду (катоду), где получают недостающие электроны, образуя нейтральные атомы. На катоде осаждается металл и выделяется водород. Поэтому в качестве катода всегда используют восстанавливаемую деталь.

Отрицательно заряженные ионы (анионы) перемещаются к положительно заряженному электроду (аноду), теряют там свой электрический заряд и превращаются в нейтральные атомы. Они вступают в реакцию с анодом и выделяются в виде кислотных остатков и кислорода. Анодом является металл, соль которого находится в растворе электролита. Непрерывное пополнение электролита осуществляется за счет растворения анода. Исключение составляет процесс хромирования, при котором анод не растворяется, в силу чего происходит постепенное обеднение электролита.

Достоинство метода хромирования — получение весьма твердого и износостойкого покрытия, недостаток — плохая смачиваемость хромированной поверхности смазочными материалами. Для его устранения покрытие делают пористым с помощью анодного травления готовой поверхности путем кратковременного изменения полярности электродов. Скорость нанесения хромового покрытия достигает 0,05 мм/ч.

Достоинством метода осталивания является большая скорость осаждения металла (до 0,4 мм/ч) и возможность (при использовании промежуточной механической обработки) нанесения нескольких слоев покрытия.

Способ металлизации применяют для заделки трещин в деталях сложной конфигурации из чугуна и цветных металлов, не испытывающих значительных механических напряжений (наружные стенки блоков цилиндров ДВС), для заделки пор, ремонта изношенных поверхностей. Процесс осуществляют с помощью ме-таллизатора, из которого расплавленный присадочный металл напыляют под действием сжатого воздуха на деталь. Толщина слоя покрытия составляет 0,02—10 мм. Сцепление с основным материалом (в том числе и с неметаллами) обеспечивают силы молекулярного взаимодействия при заполнении частичками металла микронеровностей поверхности детали.

Метод пластической деформации основан на пластическом течении металла и возникновении остаточных деформаций. Детали восстанавливают как в холодном состоянии, так и при нагреве до 600—800 °С. Слои металла, деформированные в холодном состоянии, приобретают новые свойства: у них уменьшается вязкость и в результате наклепа увеличивается твердость. Метод состоит из правки, осадки, обжатия и вытяжки деталей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы восстановления деталей подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы