Строй-Техника.ру

Строительные машины и оборудование, справочник

Монтаж электропроводок является основным, наиболее массовым видом работ в электромонтажном производстве. В осветительных сетях промышленных предприятий встречаются следующие виды электропроводок открытые проводки на изолирующих опорах — роликах, изоляторах и клицах; открытые проводки, защищенные проводами и кабелями; скрытые проводки в трубах и беструбные; тросовые проводки.

В производственных корпусах промышленных предприятий широко применяются электропроводки на конструкциях с изоляторами или на пластмассовых клицах проводами АПР, АПВ и др. Эти проводки прокладываются по фермам здания для линий общего освещения цехов. Открытые проводки защищенными проводами (АВРГ, АНРГ и др.) применяются в помещениях, где недопустима скрытая прокладка плоскими проводами и не подходят другие виды открытых проводок.

Для снижения стоимости электроустановок наиболее приемлемыми являются открыто прокладываемые тросовые проводки. Эти проводки допускают свободные пролеты до 24 м, требуют минимального числа креплений, освобождают от трудоемких работ на поверхностях железобетонных конструкций.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На промышленных предприятиях открытые проводки на изоляторах имеют применение для линий общего освещения цехов, прокладываемых по фермам. Монтаж таких сетей обычно выполняют с моста крана, телескопической вышки, гидроподъемника, подмостей и других устройств.

Универсальные складные телескопические подмости. Для ведения ремонтных, электромонтажных, строительных и других работ внутри помещений разной высоты новатором П. В. Новгородцевым разработана конструкция складных телескопических подмостей.

Подмости позволяют вести работы на лестничных маршах с разными уклонами, а соединяя 2-4 столика по горизонтали и вертикали, можно вести работы в помещениях высотой до 4,5 м.

Подмости объединяют две конструкции: столик-подмости для работ на лестничных клетках и передвижную вышку для работ внутри помещений высотой до 4,5 м.

Универсальные складные телескопические подмости состоят из металлической рамы с настилом, трубчатых опор с подкосами, выдвижных стоек и съемного ограждения. Металлическая рама выполнена из уголковой стали размерами 32X20X3 мм и является основным узлом, который связывает все части конструкции.

К раме крепятся четыре рукоятки для передвижения и переноски конструкции и четыре патрубка для установки съемного настила. Трубчатые опоры жестко попарно соединены между собой связями из уголковой стали размерами 25X25X3 мм, которые одновременно являются ступеньками, ведущими на подмости. К нижним ступенькам встраиваются фиксаторы — пружинные задвижки и привариваются ушки для соединения с подкосами.

Трубчатые опоры имеют шарнирные соединения с металлической рамой. Щит-настил выполнен из водостойкой фанеры толщиной 12 мм и наглухо соединен с рамой заклепками или шурупами.

Выдвижные стойки из труб 20X2 мм вставляются в трубчатые опоры с зазором 1 мм и попарно соединяются в рамы-дуги. Подкосы из уголковой стали размерами 20X20X3 мм выполнены как складные рамные и шарнирно соединяются с опорами и металлической рамой. Служат они для прочного и надежного закрепления опор я рабочем положении.

Ограждение из труб 18X2 мм с двумя подкосами выполнено съемным. Устанавливаются подмости поворотом Трубчатых опор на 90°. Обратным поворотом внутрь они складываются. Изменение высоты производится поднятием или опусканием столика-подмостей за рукоятки, при этом срабатывают фиксаторы, закрепляя подмости на нужной высоте.

При необходимости соединением столиков по горизонтали можно образовать сплошной настил любых размеров. Повышение устойчивости отдельных столиков достигается тем, что одна из четырех пят ввинчивается в выдвижные стойки, что позволяет уменьшать или увеличивать четвертую опору до 20 мм и доводить ее до точки касания с полом при незначительных его неровностях. Выдвижные стойки в подмостки выдвигаются не вверх, а вниз. Выдвижение одной па* ры стоек не зависит от другой. Благодаря этому настил-щит всегда принимает горизонтальное положение при любом рельефе пола (основания). Эта способность конструкции позволяет пользоваться ею на лестничных маршах, на переходах с площадок на лестничные марши, в помещениях, часто занятых материалами, оборудованием или предметами. Подкосы, которые прочно и надежно связывают опоры с настилом, в то же время непосредственно воспринимают нагрузки, т.е., как и опоры, являются несущей частью конструкции. Конструкция подмостей под нагрузкой 180 силикатных кирпичей не дает заметного на глаз прогиба настила.

Подмости не разбираются (кроме съемного ограждения). Это цельная конструкция, компактная в сложенном виде, ее габариты меньше, чем одного настила подмостей разборных конструкций. Они удобны при транспортировке, складывании, хранении. Установка подмостей в рабочее положение, изменение высоты и складирование производится непосредственно работающими на них с затратой рабочего времени на эти операции не более 1 мин.

Заменой инвентарных подмостей универсальными трудовые затраты сокращаются в 2-3 раза. Универсальные подмости могут найти широкое применение на всех промышленных предприятиях.

Габаритные размеры: (в сложенном виде): 1500Х 600X45 мм; масса с настилом без ограждения 27 кг.

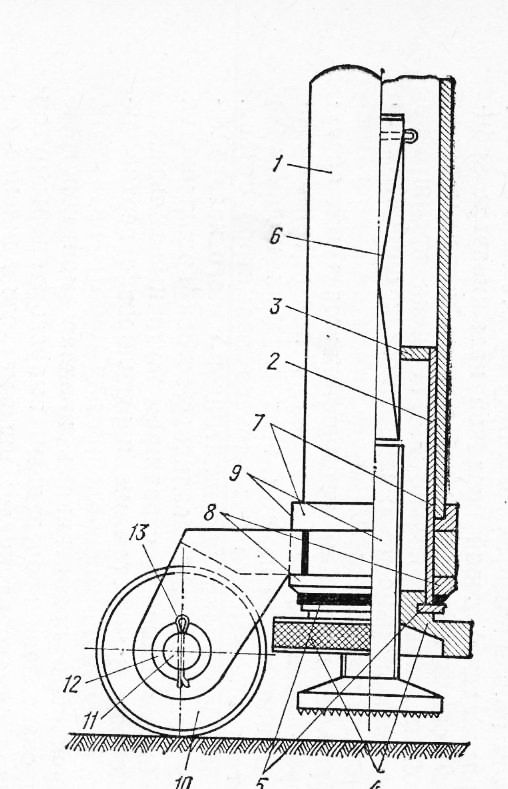

Универсальный подпятник для передвижных лестниц и площадок. По предложению новатора Н. Н. Матвеева внедрен в производство универсальный подпятник к передвижным лестницам-пирамидам и площадкам (рис. 200). Он обеспечивает возможность легкого перемещения и фиксированной установки в монтажной зоне различных передвижных приспособлений для работы на высоте, имеющих опоры-сгойки из металлических труб (лестницы-пирамиды, площадки и другие приспособления массой до 150 кг).

Сборка подпятпика производится следующим образом. К корпусу приваривается направляющая шайба на нарезную часть опоры навинчивается гайка, и этот узел устанавливается так, чтобы хвостовик вошел в отверстие шайбы, а гайка вошла в корпус до своего кольцевого выема. На корпус насаживается тугой посадкой нижнее опорное кольцо, а в кольцевой выем гайки устанавливаются полукольца, которые одним сварочным швом привариваются к корпусу вместе с кольцом. На корпус легкоходовой посадкой насаживается кронштейн своей цилиндрической частью, а затем тугой посадкой надевается кольцо. На щеки кронштейна с помощью пальца с шайбой и шплинтом устанавливается колесо.

Собранный подпятник устанавливается тугой посадкой корпуса в стойке и кольце или крепится стопорными винтами. Размеры всех деталей подпятника зависят от внутреннего и внешнего диаметров стойки.

В случае применения подпятником одного какого-нибудь типоразмера для различных стоек крепление их может быть выполнено через промежуточные гильзы.

Фиксированная установка и регулировка вертикального положения приспособления для работы на высоте, оборудованного подпятниками предлагаемой конструкции, производятся поочередным выпуском опоры путем вращения вправо гайки. При этом все давление отвеса приспособления и груза на нем передается на опору, а колесо освобождается от этой нагрузки.

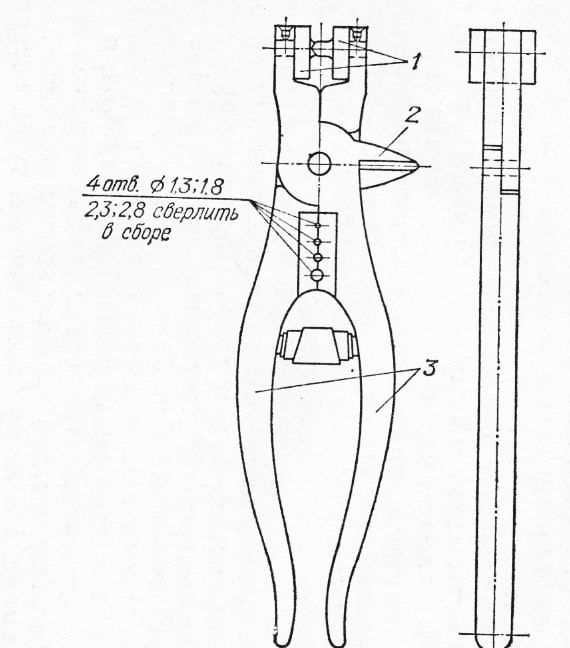

Приспособление для электромонтажных работ. Автором данной книги совместно с другими новаторами разработано приспособление, которое может быть использовано при монтаже открытых проводок (рис. 5).

Для удержания электрических проводов в стенах на каждый шуруп вручную наматывают спираль из медной проволоки диаметром 1-1,5 мм и вмазывают в стену помещения, где ведется монтаж электрических проводок. При изготовлении спиралей требуется большое усилие электромонтера, затрачивается много времени на их изготовление и расходуется дорогостоящая медная проволока.

Особенность предлагаемого приспособления состоит в том, что спираль для шурупа изготавливается из тонкой дешевой листовой стали (жести) при помощи простейшего механизма. Механизм состоит, из двух разъемных узлов, выполненных из углеродистой инструментальной стали марки У8А. Изготавливаются они в виде гребенчатых полуматриц, зубцы которых расположены под углом 10°. Разъемные полуматрицы крепятся двумя шурупами в верхней части приспособления. У каждого рычага имеется прилив в виде ножа 2. В средней части каждого рычага высверливается по четыре полуотверстия диаметрами 1,3; 1,8; 2,3 и 2,8 мм.

Изготовление спирали производится следующим образом: берут полоску из тонкой листовой стали и вставляют между двумя гребенчатыми полуматрицами. Сжимают рычаги 3 приспособления. Происходит сближение гребенчатых полуматриц, зубцы которых врезаются в полоску, разрезают ее на направляющие ленточки и изгибают их, образуя при этом отверстие для ввинчивания шурупа. Разжимают рычаги и вынимают готовую спираль (принципиально новой конструкции), которая при помощи ножей 2 отрезается от листовой стали.

При помощи этого приспособления можно снимать изоляцию с концов электрических проводов сечением от 1 до 4 мм2 и при необходимости обрезать провод на необходимую длину.

Такое приспособление увеличивает производительность труда при изготовлении спиралей примерно в 20 раз, значительно облегчает условия труда электромонтера и ликвидирует расход дорогостоящей медной проволоки.

Габаритные размеры: 200X53X21 мм; масса 0,21 кг.

Приспособление для опрессовки соединительных гильз. Выполнение контактных соединений жил из алюминия, получившего широкое применение в электроустановках, сопряжено с известными трудностями. В течение нескольких секунд на воздухе предварительно очищенная поверхность алюминия окисляется с образованием оксидной пленки, имеющей высокое электрическое сопротивление. Особенностью алюминия является также его текучесть. Если алюминиевое контактное соединение сильно затянуть болтами, то со временем такое соединение ослабнет, так как алюминий будет вытесняться из зоны контакта, где давление на него большое, в соседние зоны с меньшим давлением.

Сейчас техника соединения алюминиевых контактов между собой, а также алюминия с медью хорошо отработана. Перед опрессованием жил алюминиевых проводов в гильзу вводят специальную пасту, которая предназначена для предохранения контактных поверхностей от быстрого окисления.

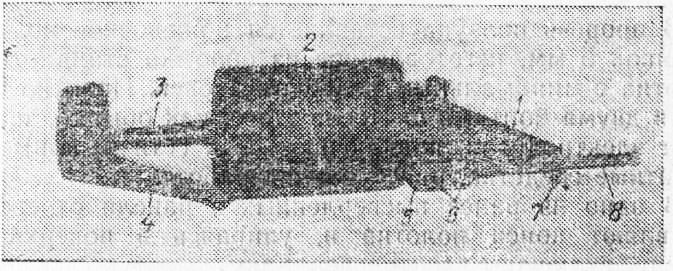

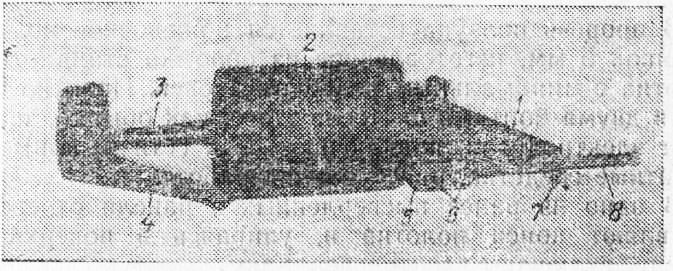

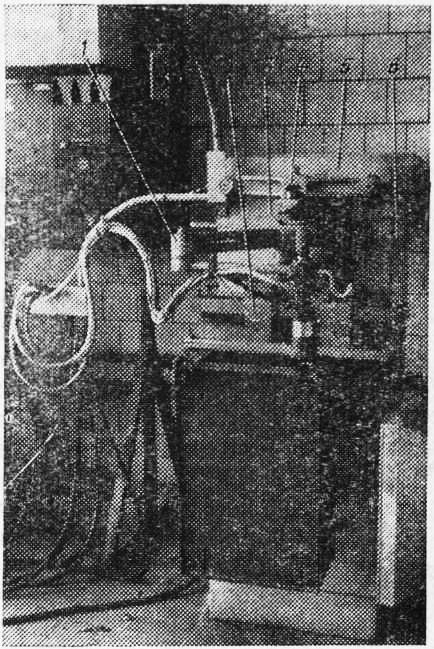

Опрессование алюминиевых проводов сечением от 2,5 до 10 мм2 выполняют с помощью приспособления новатора В. Л. Конашева (рис. 6). Соединяемые опрессовкой алюминиевые жилы вводят в гильзы типа ГАО (гильза алюминиевая для опрессовки) и обжимают при помощи приспособления. Опрессование выполняется сплошным обжатием полуовалом. Заполнение гильз жилами может быть односторонним и двусторонним. Гильзы ГАО подбирают по суммарному сечению закладываемых в них жил.

Перед тем как ввести алюминиевые жилы в. гильзы, наждачной шкуркой или стальной щеткой зачищают внутреннюю поверхность гильз и концы жил от оксидной пленки и смазывают тонким слоем кварцево-вазелино-вой пасты. Соединение однопроволочных алюминиевых проводов сечением от 2,5 до 4 мм2 может быть выполнено без гильз и пасты с помощью данного приспособления.

В направляющих корпуса находится ползун. В ползуне крепятся пуансон и эксцентрик с ручкой, вращением подвижной ручки он перемещается вверх-вниз. В верхней части корпуса закреплена комбинированная матрица, которая рассчитана на различные сечения соединительных гильз.

Для опрессовки соединительную гильзу, в которой находятся провода, вводят в матрицу, а ручку с эксцентриком отводят в сторону на 100-150 мм. Вращением подающей ручки гильза поджимается пуансоном к матрице. Затем ручки сводят вместе, при этом эксцентрик давит на пуансон, который опрессовывает гильзу. После этого ручку эксцентрика отводят в сторону, а ползун с пуансоном вращением подающей ручки поджимают к гильзе. Для осуществления полной опрессовки операция повторяется два-три раза. Если плоскости пуансона и матрицы сходятся, процесс опрессовки считается законченным. Приспособление можно использовать в любых условиях.

Габаритные размеры: 380X80X40 мм; масса 1,5 кг.

Пиротехническая оправка. Успешное применение строительно-монтажных пистолетов для встреливания дюбелей поставило вопрос о применении энергии расширяющихся пороховых газов и в ряде других инструментов. В первую очередь это относится к инструментам по встреливанию или забивке дюбелей мелких размеров.

В электромонтажном производстве большой объем составляют работы по закреплению монтажных деталей, мелких электроконструкций, установочных изделий, проводов, кабелей и труб. Эти изделия имеют незначительные размеры, и их иногда невозможно закрепить дюбелями больших размеров, встреливаемыми строительно-монтажными пистолетами.

В последнее время на электромонтажных работах применяют ручные оправки ОД-6 для забивки дюбелей.

Работа с этими оправками требует относительно больших физических усилий. Для забивки дюбеля требуется нанести несколько ударов молотком. Стремление к сокращению ручного труда при забивке мелких дюбелей привело к мысли об использовании энергии расширяющихся пороховых газов в этом инструменте.

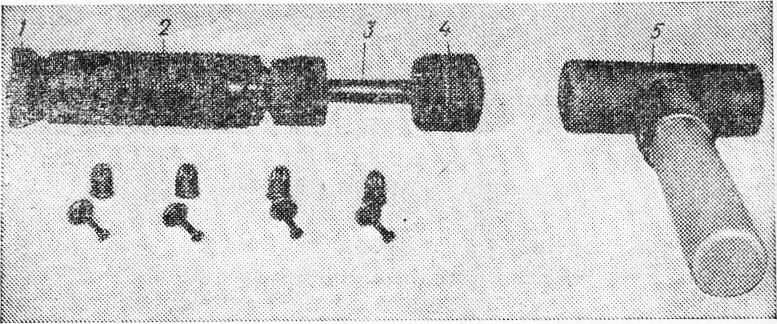

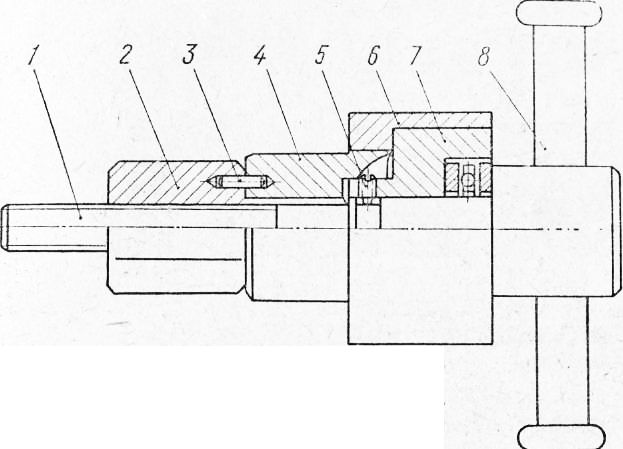

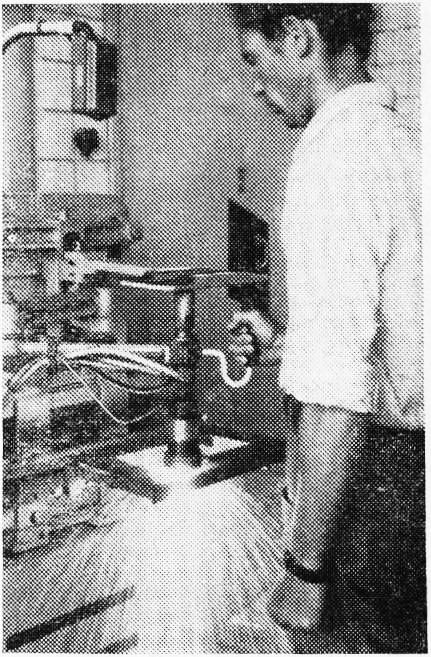

Удачную конструкцию пиротехнической оправки (рис. 7) разработал новатор А. К. Красиков. В отличие от всех существующих конструкций дюбель не получает предварительного разгона, а как бы вдавливается в основание пороховыми газами. Благодаря этому практически исключается опасность рикошета при выстреле. Для забивки дюбеля при помощи данной оправки требуется нанести один удар. Оправка состоит из корпуса 2 в виде полой втулки, зарядного штока 1 и поршня, движущихся внутри корпуса. На конце штока закреплена на резьбе головка.

Для забивки дюбеля оправку держат в левой руке, обхватывая ее пальцами за корпус, а правой рукой наносят удар молотком 5 по головке. При ударе по головке под воздействием поступательного движения зарядного штока происходит накал капсюля патрона. В результате взрыва образовавшиеся газы давят на поршень, который устремляется вперед, и на зарядный шток, который, в свою очередь, несколько отходит назад. Поршень продолжает давить на дюбель, вдавливая его в строительное основание.

Преимуществами пиротехнической оправки данной конструкции по сравнению с существующими оправками являются значительное увеличение производительности труда, обеспечение возможности забивки дюбеля в бетонные основания, улучшения качества работ и уменьшение процента брака из-за отсутствия изгиба дюбелей.

Габаритные размеры: 230X50 мм; масса 1,2 кг.

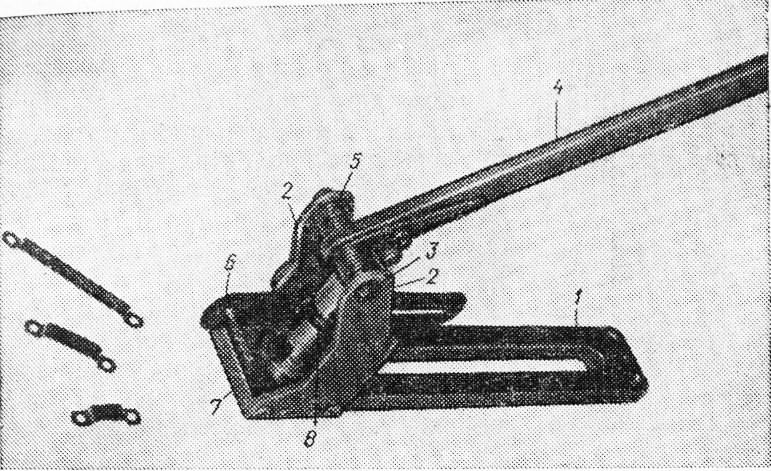

Переносной ручной пресс для изготовления крепежных скоб. Новатор С. Г. Германов разработал и изготовил ручной рычажный пресс для изготовления скоб при креплении проводов к панелям.

Пресс (рис. 8) состоит из нижней плиты, на которой укреплены две щеки, а на них ось, на которую насажен рычаг. На оси навита стальная спиральная пружина, оттягивающая рычаг пресса в верхнее положение.

На нижней плите имеется направляющая втулка, внутри которой установлена матрица. Рычаг соединен с пуансоном. Этот пуансон при помощи соединительной муфты связан с комбинированным пуансоном, который гнет скобу, обрубает и округляет края ее лапок. На одной из щек пресса при помощи болта с барашком укреплена размерная линейка со шлицеобразной прорезью. На линейке имеется упорный штифт.

Полоска стали размерами 10X1 мм, предназначенная для изготовления скобы, вводится в приемное отверстие направляющей втулки. Нажимом на рычаг производится одновременно три операции: изгибание одного конца скобы, пробивка отверстия и обрубка края лапки скобы под радиус. После этого заготовка вынимается из

пресса, нажимом плеча скобы в упорный штифт размерной линейки производится загиб второ-го конца скобы.

Ручной рычажный пресс обеспечивает высокую производительность труда: на изготовление одной скобы затрачивается времени в 3-4 раза меньше, чем прежде; применение пресса исключает необходимость разметки скоб и улучшает их качество.

Штамп для изготовления скобок крепления однопарного кабеля. При прокладке однопарного кабеля по деревянной или кирпичной поверхности обычно используются так называемые шведские скобки. Изготовляют их по-разному: гнут из стальной проволоки или из гвоздей вручную.

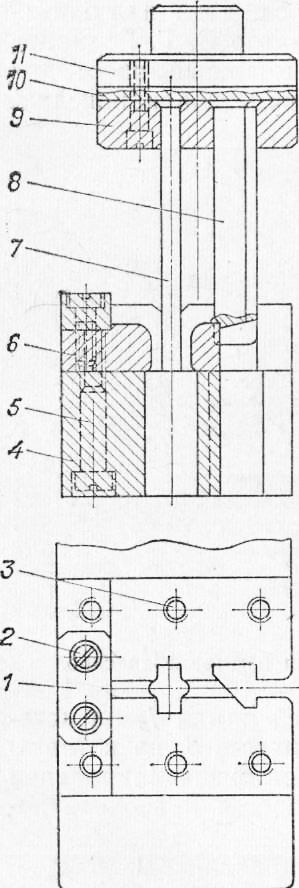

Для выполнения этой трудоемкой операции новатор И. Д. Кострюков разработал и внедрил в производство несложный штамп (рис. 9). Он состоит из матрицы с упором и основанием, винтов для крепления матрицы, отрезного пуансона, гибочного пуансона, штифтов для крепления гибочного пуансона, пуансонодержателя, прокладки, хвостовика И и винтов. Скобы изготовляются из стальной проволоки диаметром 2,2-3,5 мм. Угол среза равен 60°. Длина скобы 22 мм. Проволока подается через направляющую трубу до упора во время возвратного хода пуансонов, а отрезание и гибка выполняются во время рабочего хода. Готовая скоба через отверстие матрицы выходит под стол пресса.

Производительность штампа зависит от типа пресса, на котором он применяется. Новатор И. Д. Костркжов использовал пресс с усилием 250 кгс. Производительность труда при изготовлении скобок с помощью штампа возросла в 50 раз по сравнению с ручным способом.

Приставка к электросверлилке для вырезки окон в металлических щитах. При монтаже панелей и щитов управления для приборов необходимо вырезать отверстия различных размеров и формы. Раньше для этого нужное отверстие размечали на панели, пакетировали под сверление, высверливали но периметру отверстия сверлом небольшого диаметра, после чего вырубали зубилом и обрабатывали края полученного отверстия пилой. Недостатки этого способа очевидны.

Для их устранения новатором Б. Н. Буториным разработана приставка к электросверлилке (рис. 206), пользуясь которой можно производить вырезку окон в панелях и щитах более совершенным и производительным способом.

Приставка состоит из вала с двумя шейками и с ротором, снабженным фигурным пазом и коническим хвостовиком для крепления в шпинделе сверлилки; подшипника вала ротора; бронзовой разрезной втулки, в которой при работе вращается ротор и ходит ползун; торцовых крышек подшипников; кожуха, создающего необходимое расстояние от торцовой части приставки до поверхности щита, откидной скобы, предотвращающей вращение приставки от действия ротора и являющейся защитным кожухом для ползуна, и ножовочного полотна.

Работа по вырезке отверстий производится следующим образом. На разметочной панели в углах будущего отверстия под прибор высверливают отверстие диаметром 6 мм.

Приставка крепится к электросверлилке при помощи конического хвостовика, вставляемого в шпиндель, а также скобой, которая прикреплена к корпусу приставки.

В прорезь ползуна вставляется ножовочное полотно шириной 5 мм, изготовленное из обломка стандартного полотна с минимальным разводом зубьев. Полотно крепится двумя болтами 6. После этого, как обычно, заземляют электродрель, подключают ее к сети и, применяя защитные средства, приступают к работе.

В одно из ранее высверленных в панели отверстий вставляют конец полотна и, упираясь в поверхность панели, включают электросверлилку.

Фигурный паз ротора приставки имеет форму замкнутой по окружности ротора синусоиды, поэтому при вращении ротора штифт ползуна получает возвратно-поступательное движение, благодаря которому ползун скользит в вырезе бронзовой втулки и отверстиях крышек.

Применение приставки для вырезки окон в металлических панелях и щитах, особенно находящихся в эксплуатации, обеспечивает повышение производительности труда более чем в 2 раза.

Приставка, снабженная рабочим инструментом, может быть использована и для выполнения других работ (например, для резки винипласта, текстолита, шабровки плоскостей и др.).

Габаритные размеры: 260 X 071 мм; масса 1,4 кг.

Устройство для прошивки отверстий в стенах шкафов и пультов управления. Для образования отверстий в различных конструкциях из листовой стали — коробках, кожухах, шкафах, панелях непосредственно на месте монтажа, где невозможно применение стационарных прессов или радиально-сверлильных станков, удобной является конструкция устройства, разработанная И. Е. Корицким.

Приспособление состоит из резьбовой оправки, на которую надевается прошивка, изготовленная из углеродистой инструментальной стали марки У7, прижимной гайки, системы рычагов и втулки.

В стенке шкафа предварительно сверлится отверстие, и в него вставляется вал, на который навинчена специальная гайка. С помощью шрифтов гайка соединена с пуансоном, который крепится винтом к матрице, опирающейся на втулку. Если рукоятку вращать по часовой стрелке, то пуансон, нажимая на вал, будет посылать его вперед до тех пор, пока гайка с пуансоном не врежется в корпус щита.

После прошивки отверстия поворотом рукоятки в противоположную сторону извлекают вал из прошитого отверстия. Данная операция занимает 2-3 мин при небольших затратах усилий рабочего.

Приспособлением можно прошивать листовую сталь толщиной до 4 мм. Пуансон имеет зубчатую конструкцию для уменьшения усилий, необходимых для прошивки. Конструкция прошивки несколько усложняет процесс заточки пуансона. Для обеспечения удовлетворительных результатов при прошивании листа необходимо своевременно затачивать пуансон, не допуская его чрезмерного затупления.

Устройство для прошивки отверстий в листовой стали по своей конструкции просто и удобно в работе. Оно может быть изготовлено силами любого электроремонтпого участка.

Габаритные размеры: 265×200×68 мм; масса 1,5 кг.

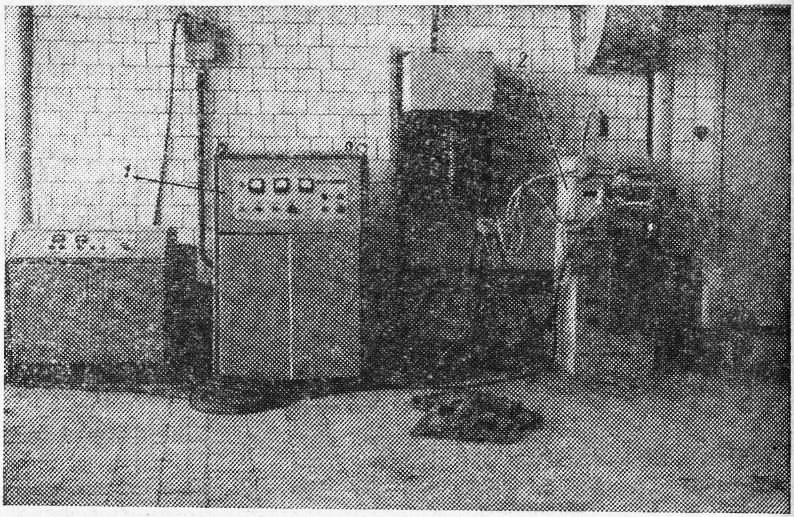

Установка для вырезки отверстий в корпусах шкафов и пультов управления с помощью воздушно-плазменной резки разработана новаторами П. В. Смирновым, В. С. Семеновым, Н. В. Еремеевым, Б. А. Скворцовым и другими.

Вырезка производится по шаблонам со следующими параметрами отверстий: круглые отверстия диаметром от 20 до 200 мм, прямоугольные с размерами от 40X! Х40 мм до 805X330 мм; по 7-8-му классам точности. При помощи установки можно вырезать отверстия по шаблону любой конфигурации. Вырезка отверстий производится со скоростью до 10 м/мин.

Установка для вырезки отверстий в корпусах электрораспределительных устройств, шкафов и пультов управления состоит из автомата для воздушно-плазменной резки типа АПР-401, устройства для перемещения плазмотрона по заданной траектории и фиксации корпуса электрораспределительных устройств, шкафов и пультов управления.

Устройство предназначено для перемещения плазмотрона по заданной траектории при производстве выреза, фиксации корпуса электрораспределительных устройств в нужном положении и состоит из станины, верхней подвижной части, поперечной подвижной части, суппорта, шаблона, пантографа и фиксатора.

Станина состоит из четырех блоков и кожуха. Верхняя подвижная часть представляет собой каретку на роликах и направляющих. Ход каретки 250 мм. Вылет суппорта можно увеличить за счет выдвижения двух штанг. Верхняя подвижная часть служит для закрепления суппорта и первоначальной настройки шаблона на заданное положение. Поперечная подвижная часть состоит из такой же каретки на роликах и

направляющих и служит для фиксации корпусов электрораспределительных устройств и первоначальной настройки для резки.

Суппорт состоит из корпуса, ползушки, винта и маховика. Он предназначен для перемещения и регулировки положения плазмотрона по вертикали.

Фиксатор предназначен для фиксации в определенном положении корпуса электрораспределительных устройств. Он обеспечивает совмещение геометрических осей вырезаемого отверстия с геометрическими осями копира. Копир состоит из двух взаимосвязанных между собой узлов держателя и шаблона. Держатель крепится на суппорте с помощью направляющего фиксатора и винта. Шаблон устанавливается на держателе конусными болтами и распорным винтом.

На панели устройства расположена выносная кнопка «Пуск-стоп» станции управления АПР-401.

Для вырезки отверстий в корпусах электрораспределительных устройств применен новый плазмотрон, который имеет более длительный срок службы основных сменных деталей (сопла и катода). Новый плазмотрон является быстросменным, что очень важно при замене сопла и катода. Замена производится путем отвинчивания только одной гайки, в отличие от плазмотрона старой конструкции, где приходилось отключать все подводящие штанги и кабели.

Плазмотрон состоит из электрододержателя, трубки для подачи воды в полость катодной вставки, медного сопла, поджимной гайки, которая навинчивается на корпус горелки. Корпус горелки крепится на изолирующей втулке с помощью стопора. Изолирующая втулка надевается на завихряющий элемент электрододержателя и служит для завихрения воздуха, а также для центровки сопла относительно электрода. Плазмотрон крепится к узлу крепления кабелей и шлангов при помощи гайки.

Плазмотрон новой конструкции является более простым, удобным, надежным в эксплуатации.

Смена электрода в плазмотроне производится по мере выгорания гафниевой вставки. Электрод пригоден для дальнейшей работы, если вставка выгорела меньше чем па 3 мм. Для замены электрода необходимо снять плазмотрон, отвернуть сопло, вставить в отверстие для входа воды выколотку (стальной пруток диаметром 4 мм) и выбить электрод.

Сборка плазмотрона производится в обратной последовательности

Регулировка зазора катод — сопло осуществляется вращением корпуса вокруг электрододержателя. Для нормальной работы плазмотрона зазор катод — сопло должен быть равным 0,7-1 мм. Обеспечение этого зазора осуществляется следующим образом: сначала необходимо закрепить корпус относительно электрододержателя по резьбе до упора, закрывая выход воздуха, а затем повернуть корпус в обратную сторону на 0,5- 0,75 оборота (шаг резьбы 1,5 мм), что обеспечит необходимый зазор.

Устройство для перемещения плазмотрона по заданной траектории должно быть оборудовано вытяжной вентиляцией.

Подготовка к работе происходит в следующей последовательности. Установка (автомат) АПР-401 настраивается для резки в нужном технологическом режиме. Выбирается шаблон в соответствии с чертежом корпуса, устанавливается на держателе и закрепляется. Затем следует подобрать кронштейны, вставить их в гнезда фиксатора, а корпус навесить на кронштейны.

Вывернется совпадение геометрических осей шаблона и пук-левки, закрепляются каретки подвижных частей от произвольного перемещения. В дальнейшем поднастройки не требуется, совпадение геометрических осей будет осуществляться автоматически. Вводится штырь следующего устройства во внутренний контур шаблона, и нажатием на панели управления кнопки «Пуск» зажигается дежурная дуга. После включения режущей дуги кнопку «Пуск» следует отпустить.

Штырь следящего устройства находится в это время на некотором расстоянии от контура шаблона. Одновременно с началом действия режущей дуги (рис. 14) начинается плавное действие плазмотрона на заданной скорости, который постепенно приближается к контуру шаблона. Как только плазмотрон обойдет весь контур, он выводится на середину врезаемого отверстия. Режущая дуга выключается автоматически, без нажатия на кнопку «Стоп».

После вырезки отверстия следящее устройство выводится из полости шаблона, и плазмотрон выводится в сторону, снимается корпус электрораспределительного устройства, закрепляется следующий корпус, и процесс повторяется.

Для настройки под другой размер корпуса необходимо заменить соответствующие шаблон и кронштейны фиксатора. Поднастройки не требуется, совпадение геометрических осей шаблона, пуклевки и вырезаемого отверстия производится автоматически.

Специально разработанные коллективом ВНИИЭСО легкозаменяемые электроды позволили использовать воздух (или воздух, обогащенный кислородом) в качестве плазмообразующего газа. Замена дорогостоящих газовых смесей обычным воздухом экономически выгодна и позволяет значительно упростить конструкцию установки.

Установка проста в обслуживании и надежна в эксплуатации. Применение установки для вырезки отверстий в электрораспределительных шкафах, пультах управления и т. п. повышает производительность труда в 6-8 раз по сравнению с существующими способами.

Автомат для нарезания резьбы в клеммном мостике. Клеммный мостик изготовляется из латуни методом штамповки и представляет собой планку с тремя резьбовыми отверстиями.

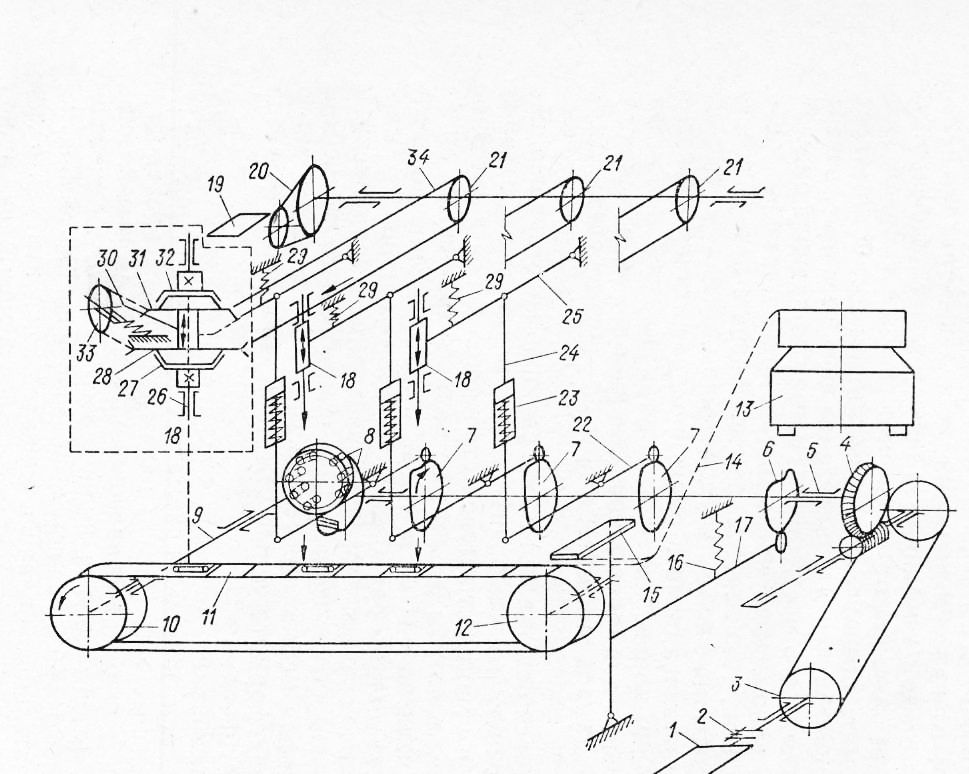

Автомат, разработанный новатором В. Ф. Матвеевым, предназначен для нарезания резьбы в трех отверстиях клеммного мостика. Он состоит из привода с кулачковым валом, узла прерывистой подачи, резьбонарезных головок, трансмиссии, вибробункера с лотком и насосной станции с баком и отстойником.

Часть узла автомата смонтирована на станине, укрепленной на каркасе станка. Внутри каркаса автомата размещены два электродвигателя: один для привода основных узлов автомата, а другой — для вращения метчиков.

Каркас представляет собой сварную конструкцию, изготовленную из стального листа размерами 50Х50Х Х4мм и обшитую листовой сталью толщиной 2 мм. Вибробункер с лотком вынесен из каркаса станка. На лицевой панели находятся ручки и кнопки управления автоматом, электрооборудование которого состоит из магнитного пускателя ПМ-222, необходимого для пуска и остановки электродвигателей, понижающего трансформатора для местного освещения станка и лабораторного автотрансформатора 0,5 кВт для управления работой вибробункера.

Конструкция отдельных узлов и механизмов наглядно показана на кинематической схеме.

Привод с кулачковым валом состоит из электродвигателя, шариковой предохранительной муфты, шкивов, редуктора и кулачкового вала, на котором укреплены три кулачка, обеспечивающие возвратно-поступательную подачу шпинделей, и кулачка для приводов движения шибера. Кулачковый вал одним концом соединен с редуктором, от которого получает вращение, а на другом конце его имеется шаговый диск. Благодаря торцовым муфтам его можно разворачивать относительно вала. Вал находится в шарикоподшипниках, укрепленных на станине станка.

Для поворота автомата вручную при настройке имеется рукоятка, которая вставляется в паз винта регулятора.

Узел прерывистой подачи имеет вал, на одном конце которого находится шаговый диск. В его торец запрессованы и равномерно расположены девять пальцев, а на втором конце вала — ведущая звездочка. К станине закрепляется ведомая звездочка. Звездочки связаны между собой натяжным устройством. Ведомый диск с валом получает прерывистое вращение от шагового диска в момент захвата пальца ведомого диска специальным пазом. За один оборот кулачкового вала вал с ведущей звездочкой поворачивается на 40°, что соответствует длине звена цепи.

В узел прерывистой подачи входит шибер, который связан с кулачком посредством рычагов и пружины.

На станине монтируются три однотипные резьбонарезные головки, служащие для нарезания трех отверстий в мостике. Резьбонарезная головка состоит из корпуса, в подшипниках которого находится шпиндель с цанговым зажимом для метчика. На каждом шпинделе неподвижно укреплены две ступицы: нижняя большего диаметра и верхняя — меньшего. К ступицам прикреплены конусные текстолитовые обода. Между верхней и нижней ступицами на шпинделе свободно ходит втулка 30, на концах которой насажены шарикоподшипники. На наружный диаметр шарикоподшипников напрессованы шкивы, имеющие корпуса. Шкивы, сидящие на втулке, могут поочередно входить в зацепление с конусами ступиц, вращая таким образом шпиндель то вправо, то влево.

Шкивы получают вращение от шкива, сидящего на валу трансмиссии, посредством текстропного ремня, равномерное натяжение которого осуществляется натяжным устройством. Втулки езьбонарезных головок связаны с кулачками рычагами, тягами с амортизаторами и рычагами, которые подтягиваются пружинами вверх. Вал трансмиссии находится ь подшипниках, которые крепятся к станине. Трансмиссия получает вращение от электродвигателя через текстропный ремень.

На основании вибробункера имеются три электромагнита и три наклонные под углом 60° рессоры, на верхних концах которых укреплено кольцо. С нижнем стороны кольца установлены якоря электромагнитов, а с верхней надета емкость со спиралью внутри, по которой и поднимаются детали при вибрации. Со спирали детали попадают в лоток и по нему скользят под шибер.

Насосная станция с баком расположена внутри каркаса. Бак залит охлаждающей жидкостью (сульфофрезолом), которая нагнетается через распределитель по трубопроводам к метчикам. После охлаждения сульфо-фрезол стекает в поддон, из которого через отстойник и фильтр попадает снова в бак.

Перед пуском автомата в вибробункер засыпаются обрабатываемые детали. Когда лоток будет заполнен деталями, нажимают пусковую кнопку. Вращение от электродвигателя передается на редуктор и кулачковый вал, которые жестко соединены между собой.

Кулачковый вал управляет всей работой автомата. Вращаясь, выем кулачка 6 освобождает рычаг, который под действием пружины передвигает деталь шибером из приемника на столик. После этого кулачок отводит шибер в первоначальное положение, и перед шибером оказывается новая деталь из лотка. Таким образом, за каждый оборот кулачкового вала шибер будет подавать из приемника по одной детали и ставить их на столики.

Одновременно кулачки, насаженные на вал, вращаясь, выступами постепенно разворачивают рычаги, опускают вниз втулки резьбонарезных головок, а вместе с ними и шпиндели. В момент, когда метчики коснутся деталей, а рычаг будет продолжать опускаться, вращающие шкивы своими конусами войдут в нижнее зацепление с конусами ступиц. Во время вращения шпинделя вправо происходит нарезание резьбы в деталях.

При дальнейшем вращении кулачков рычаги освобождаются, опускание втулок прекращается, и пружины переключают конусные муфты в верхнее положение, соединяя конусы — происходит вывод метчиков из деталей. Когда шпиндели остановятся в верхнем крайнем положении, шаговый диск подаст под них новые детали, а обработанная деталь упадет со столика по лотку в ящик готовых изделий.

Нарезание резьбы в трех отверстиях происходит одновременно тремя головками на разных положениях столика.

Если у клеммного мостика требуется нарезать резьбу только в двух крайних отверстиях, то следует отключить головку, нарезающую резьбу в среднем отверстии.

Габаритные размеры: 1500X1200X600 мм; масса 250 кг.

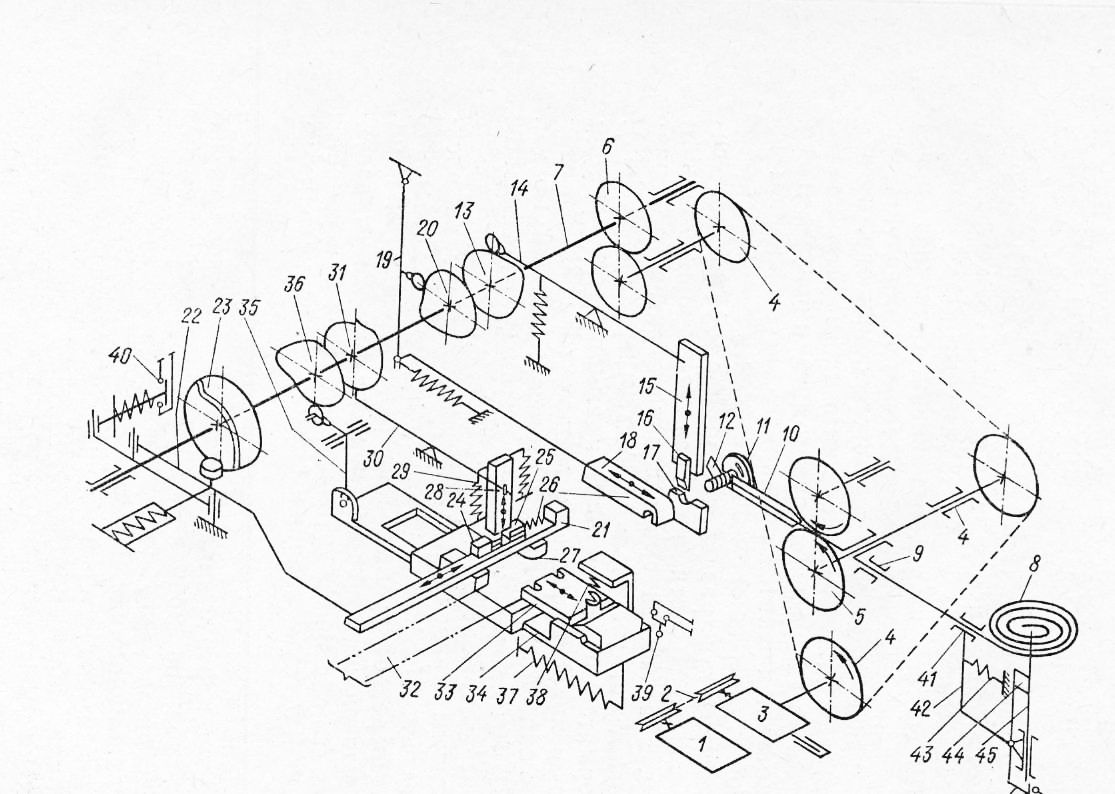

Полуавтомат для изготовления пружин с укладкой их в клеммные колодки разработан новатором В. Ф. Матвеевым. Полуавтомат состоит из узлов навивки, отрезки и переноса пружин, механизмов запрессовки и передвижения челнока и подачи деталей под сборку, привода, а также приставки для бухты с тормозящим устройством.

Монтаж всех узлов полуавтомата произведен на плите, которая крепится на каркасе, изготовленном из уголковой стали размером 40X40X4 мм.

Каркас внутри разделен платформой на две части — в верхней части крепятся электродвигатель и редуктор, а в нижней смонтировано электрооборудование: магнитный пускатель (ПМ-222), реле (МКУ-48), трансформатор на 36 и 48 В и выпрямитель, собранный на полупроводниковых диодах типа Д7)К. Каркас снаружи обшит листовой сталью толщиной 1,5 мм, а спереди имеются откидные дверцы, открывающие свободный доступ ко всем узлам станка.

Механизм привода полуавтомата состоит из электродвигателя, который посредством текстропного ремня передает вращение на редуктор. При помощи роликовой цепи и звездочек вращение от редуктора через пару промежуточных шестерен передается на ролики узла навивки пружин и на кулачковый вал.

Узел навивки пружин состоит из корпуса, установленного на плите станка. В подшипниках корпуса находится вал, на концах которого укреплены нижний ролик, звездочкаи шестерня, передающая вращение верхнему ролику. Верхний ролик крепится на валу, который находится в подвижном корпусе и прижимается к нижнему амортизатором и болтом.

Ролики имеют навивки под проволоку. Под нижним роликом находится ванночка с маслом. Дополнительно в корпусе крепятся винт, служащий для образования шага пружины, а также прижим, на конце которого припаяна твердосплавная пластинка с радиусной выборкой для оформления наружного диаметра навиваемой пружины. Между роликами и винтом крепится планка с пазом для прохода проволоки.

Корпус узла отрезания крепится к корпусу пружино-навивного узла. В узел отрезания входят ползун, на конце которого укреплен нож, а также матрица. Ползун получает движение от кулачка через регулируемый рычаг. Режущие кромки ножа и матрицы изготовлены из твердого сплава, что намного повышает их износоустойчивость.

Узел переноса пружины состоит из корпуса, укрепленного на плите. В пазу корпуса находится также ползун, который приводится в движение от кулачка через систему рычагов.

Механизм запрессовки также состоит из корпуса, который движется по направляющим колонкам. В горизонтальном пазу корпуса находится челнок с подпружиненным вкладышем. В верхней части вертикального паза корпуса расположен ползун, к которому крепится толкатель. В нижней части паза укреплен вкладыш. Ползун и челнок получают движение от кулачка через систему рычагов и пружины.

Механизм подачи деталей состоит из рамы и направляющей, укрепленных на плите, в пазу которой ходит направляющая линейка. В ней укреплен шибер, подпружиненный стопором. Линейка получает возвратно-поступательное движение от кулачка и пружины через рычаг.

Подставка для бухты с тормозящим устройством смонтирована вне станка. Она служит для подачи проволоки в механизм навивки. Подставка состоит из основания, к которому приваривается стойка. На верхний конец стойки насажен диск со стержнями, на которые надевается бухта проволоки. Подставка имеет тормоз для предотвращения раскручивания диска с проводом и выключатель, автоматически останавливающий станок, если в бухте запутается проволока.

Полуавтомат работает следующим образом. Кулачковый вал, получая вращение от цепной передачи, управляет всей работой полуавтомата. Одновременно от этой же передачи приводится в действие и узел навивки.

Вращаясь, ролики натягивают проволоку. При натяжении проволоки рычаг разворачивается, растягивая пружину и отводя при этом тормозную колодку от барабана, укрепленного на валу, и диск с бухты начинает вращаться. Роликами проволока проталкивается через отверстия по щели и попадает в канавку нарезания винта и далее, упираясь в радиусную выборку прижима, образует пружину, наружный диаметр которой равен диаметру выборки, а шаг — шагу винта.

Навиваясь, пружина с винта проходит в отверстия в матрицы отрезного механизма и паз ползуна. Когда ролики развернутся на 297°, проволока войдет в углубление, сделанное в канавке верхнего ролика, проталкивание ее, т.е. навивка, прекратится, и тормозная колодка застопорит диск с бухтой провода. Выступ кулачка развернет рычаг, ползун с ножом пойдет вниз и отрежет навитую пружину.

Как только пружина будет отрезана, выступ кулачка через систему рычагов потянет ползун влево, в пазу которого находится отрезанная пружина. В левом крайнем положении пружина с паза ползуна выпадет в паз челнока. Ползуны возвращаются в первоначальное положение под действием пружин, и снова начинается навивка.

Одновременно с отрезанием пружины шибер, укрепленный на линейке подпружиненным стопором, захватив основные клеммы с лотка, куда они укладываются вручную, под действием пружины ставит их под паз вкладыша для сборки. Возвращается шибер в первоначальное положение, когда выступ кулачка развернет рычаг, передвинув тем самым линейку в исходное положение.

Через систему рычагов под действием кулачка челнок с отрезанной пружиной движется в пазу в левое крайнее положение. Не доходя до левого крайнего положения, пружина, лежащая в пазу челнока, наталкивается на упор и сжимается между упором и подпружиненным вкладышем. Когда челнок придет в левое крайнее положение, в нем под сжатой пружиной откроется окно, конец рычага попадет в выем кулачка, и толкатель, укрепленный на ползуне, под действием пружины протолкнет сжатую пружину в гнездо основания клеммы. Таким образом деталь будет собрана.

Затем толкатель с ползуном поднимется вверх. Под действием пружин и рычага челнок возвратится в первоначальное положение. Готовая деталь проталкивается в окно линейки следующей деталью, попадает на конвейер и в бункер готовых изделий.

Микровыключатель остановит полуавтомат в том случае, если под шибер попадет недоброкачественное основание клеммы (не снят облой, вздутость и т. п.), а микровыключатель — если отрезанная пружина попала в паз челнока, но навита не по чертежу или упала в паз челнока неправильно. Если проволока запуталась в бухте, то подпружиненный рычаг развернется, выключив микровыключатель, и станок также будет остановлен.

Полуавтомат имеет электроимпульсный счетчик (СЭИ-1), который отсчитывает готовые детали. Счетчик работает от контактного устройства, которое срабатывает при прохождении готовых деталей.

До внедрения полуавтомата пружины для клем-мных колодок навивались на токарном станке. Затем эксцентриковым прессом пружина разрубалась на несколько частей определенной длины. В гнезда клем-мных колодок пружины укладывались вручную. Производительность при навивке пружин на токарном станке составляла 50-60 тыс. штук в смену, при разрубке на прессе-60-80 тыс. штук и при укладке пружин в клеммные колодки-5-7 тыс. штук.

После внедрения полуавтоматов все эти операции совмещены, и работнице надо только укладывать клеммные колодки на лоток, а собранные детали автоматически сходят со станка.

Полуавтомат кроме прямого назначения можно широко использовать как автомат для навивки и разрубки различных пружин, при этом скорость его можно увеличить в 3-4 раза.

Габаритные размеры: 1060X595X420 мм; масса 180 кг.

Прибор для фазировки кабелей. Новатор В. П. Пеклин разработал прибор, позволяющий сразу проверить одноименность всех трех жил кабеля с одного конца линии.

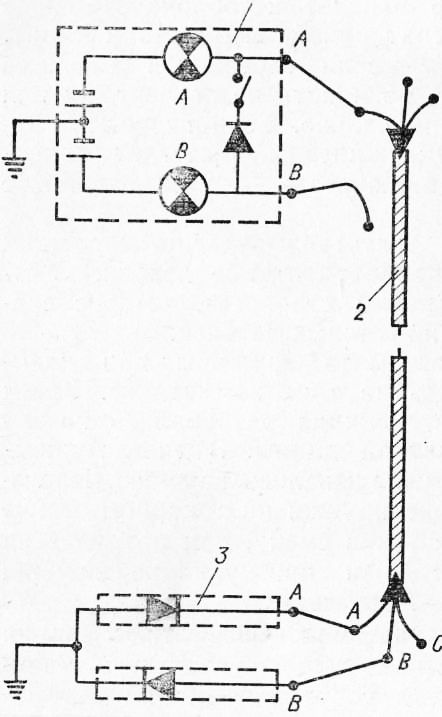

В комплект прибора входят три элемента — один переносной и два установочных. В корпус переносного прибора вмонтированы две сигнальные лампочки А и В (2,5 В, 0,16 А) (рис. 213), две круглые батареи (1,5 В каждая), диод Д7А и тумблер.

На стенку прибора выведены три конца, связывающие схему переносного прибора через жилы и свинец кабеля со схемой установочного элемента. Для удобства пользования каждый конец окрашен согласно его назначению в желтый, зеленый и черный цвет.

Установочный элемент состоит из бакелитовых штанг, окрашенных одна в желтый, вторая — в зеленый цвет. Для надежного и удобного крепления к ножу разъединителя или жиле кабеля штанги снабжены крючками с пружинами.

Внутри штанги по схеме вмонтирован с диод Д7А. Во избежание ложных показаний батареи в переносном приборе и диоды внутри штанг следует монтировать строго по прилагаемой схеме.

При монтаже концевой заделки кабеля для проверки одноименных фаз требуется на противоположном конце кабеля присоединить установочный элемент в следующем порядке: к барашку «земля» заземляющий конец, а штанги к заведомо известным фазам: желтую — на фазу А, зеленую — на фазу В.

Переносный прибор черным концом присоединяется к «земле». Желтым концом, поочередно прикасаясь к жилам кабеля, отыскивают фазу А, которая определится загоранием лампочки А, расположенной на корпусе прибора. Затем зеленым концом аналогично находят фазу В, которая определяется загоранием лампочки В. При монтаже соединительной муфты установочные элементы присоединяются с обоих концов кабеля к заведомо известным фазам А и В. Определение одноименных фаз проводят в котловане. Прибор заземляется на свинец кабеля.

Прибор для определения одноименности фаз кабеля в процессе ремонта или монтажа линий удобен в эксплуатации, повышает производительность труда на 30% и улучшает охрану труда при выполнении работ в действующих сетевых сооружениях.

Прибор рекомендуется использовать в строительно-монтажных организациях по прокладке кабельных линий при напряжении до 1000 В.

Габаритные размеры прибора: 120X80X40 мм, установочного элемента: 36X760 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж электропроводок, распределительных устройств и силового электрооборудования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы