Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие положения. Норма расхода конвейерной ленты —это расчетно установленный и допустимый планом максимальный приведенный годовой расход ленты на содержание в рабочем состоянии одного ленточного конвейера при заданных параметрах и режиме эксплуатации. Путем суммирования расходов на отдельных конвейерах можно рассчитать расход лент для предприятия, главка, министерства в целом или на единицу выпускаемой продукции. Этот показатель должен обеспечивать наиболее рациональное и экономичное использование ресурсов по лентам на производстве.

Норма расхода ленты прямо пропорциональна величине навески ленты и обратно пропорциональна нормативному календарному сроку ее службы. Величина нормы расхода определяется на основе расчета нормативных сроков службы лент Т в конкретных условиях и коэффициентов сменяемости Кс, регламентирующих нормы (доли расхода лент в год от полных навесок лент на конвейерах.

Под нормативным сроком службы ленты понимается календарная продолжительность ее эксплуатации до предельного состояния определяемого в конкретных условиях. Критериями предельного состояния ленты служат потери ею необходимой тяговой и грузонесущей способности, частая перестыковка из-за сквозного истирания и разрушения обкладок, расслоения и разрушения прокладок и бортов. Основной причиной износа ленты является взаимодействие ее с транспортируемым грузом в местах загрузки и на линейной части, а также с направляющими бортами и элементами конструкций.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К эксплуатационным факторам, определяющим нормативный срок службы ленты, относятся вид и крупность транспортируемого груза, длина и режим работы конвейера во времени, тип и скорость движения ленты. Учитываются, кроме того, температура груза (И окружающего воздуха, вторичное использование ленты после восстановительного ремонта.

Нормативный календарный срок службы ленты определяется на основе применения аналитического и статического методов расчетов. В основе аналитического метода расчета срока службы ленты положены данные об удельном износе ленты на участках конвейера (в местах загрузки, очистки, барабанах и др.), однократно воздействующих на ленту за один ее оборот, и на участках конвейера (роликоопорах), многократно воздействующих на ленту за этот же период. При этом входящие в расчет параметры — длина конвейера нелинейно, а скорость движения ленты и коэффициент режима работы конвейера пропорционально влияют на срок службы ленты. Учет влияния типа ленты, вида, крупности и температуры транспортируемого груза осуществляется на основе среднестатистических данных о сроках службы ленты.

Влияние других факторов (например, загрузки конвейера по производительности, профилактического ремонта, культуры обслуживания, качества ленты при изготовлении и др.) учтено в параметре Тст. р (среднестатистическом календарном сроке службы ленты с учетом режима работы конвейера), являющимся комплексным. Параметр Тст. р рекомендуется периодически уточнять по мере изменения работоспособности выпускаемых серийно конвейерных лент, применяемого оборудования и условии эксплуатации конвейеров.

Стыковка конвейерных лент. Стыковка конвейерных лент осуществляется преимущественно вулканизацией (горячей, холодной), а также механическими средствами. Механическая стыковка лент допускается в случаях, когда по технологическим причинам и условиям эксплуатации применение вулканизации затруднено. По рекомендации НИИРПа механическими средствами допускается стыковать ленты шириной до 1200 мм с каркасом из тканей типов БКНЛ-65, ТА-100, ТК.-Ю0. Такая стыковка применяется в основном как временная на лентах незначительной ширины (до 800 мм) с прочностью прокладок до 100 Н/мм. Стыковка резинотросовых лент осуществляется только горячей вулканизацией.

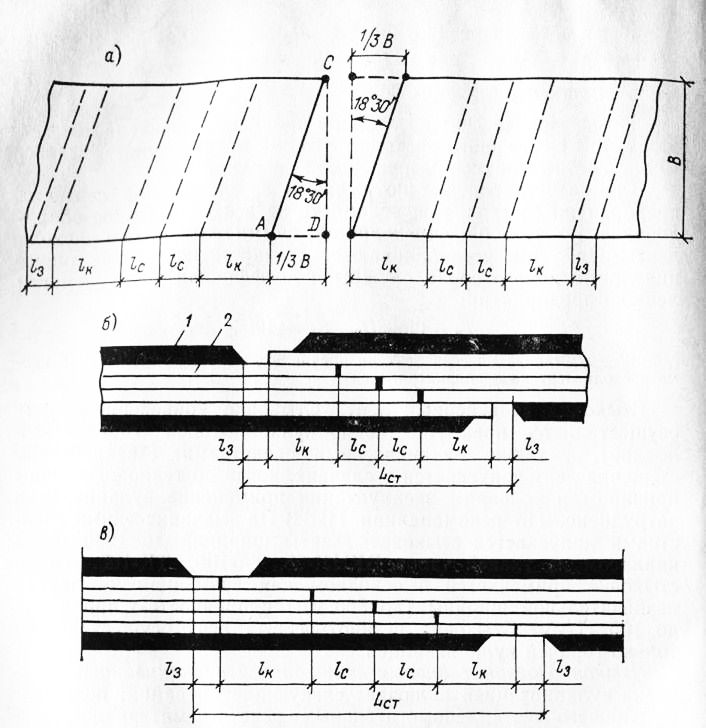

Стыковка резинотканевых лент горячей вулканизацией. Стыковка вулканизацией включает следующие операции: подготовку рабочего места, вспомогательных средств и материалов, разделку и шероховку стыкуемых концов ленты, промазку их клеем, сборку и последующую вулканизацию стыка. При подготовке стыка должна соблюдаться определенная геометрия разделки концов ленты (рис. 2.7, а). Наложив один конец ленты на другой, размечают параллельно линии АС сначала на бортах, а затем на прилегающих друг к другу поверхностях концов ленты границы ступеней и заделок, согласно принятой схеме стыковки — в нахлестку (рис. 2.7, б) или в стык (рис. 2.7, в). В первом случае стык имеет выступ по всей ширине ленты, но более прочен.

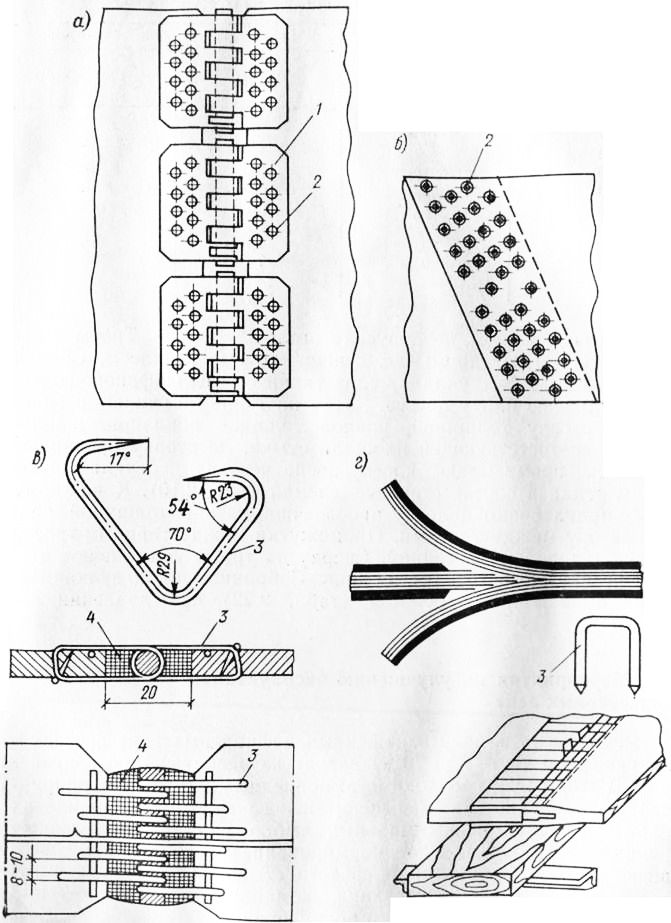

Рис. 2.7. Стыковка резинотканевых лент

а — разметка концов ленты; б — соединение внахлестку; в — соединение встык; 1 — обкладки; 2 — прокладки

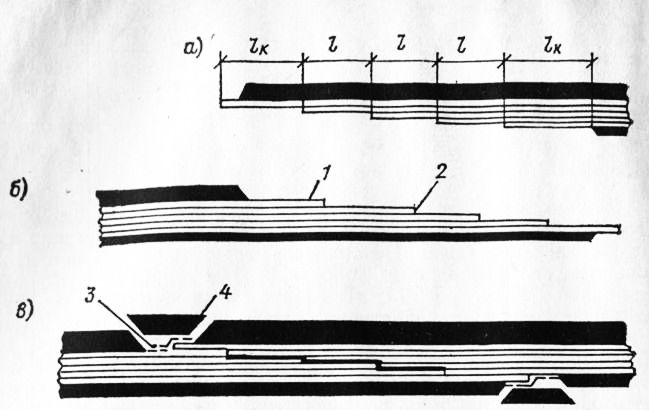

Длина стыка однопрокладочных лент типа МК-300-2 должна быть 500 мм при ширине ленты до 650 мм и 750 мм при ширине ленты 650 мм и более. Поверх прослоечной резины вдоль границ ступеней укладывают полоски резины шириной 5—10 мм, толщиной 1,5 мм (рис. 2.8, .а). Концы стыка накладывают друг на друга, проверяя совпадение осевых линий и бортов. Стык тщательно прокатывают, торцы стыка промазывают клеем, заделывают полосками брекерной ткани, поверх которой накладывают резиновую заготовку (рис. 2.8, б). Толщина резиновой заготовки должна быть больше толщины обкладки ленты на 1,5—2 мм. Стык с обеих сторон покрывается целлофановой пленкой или тканью, посыпанной тальком.

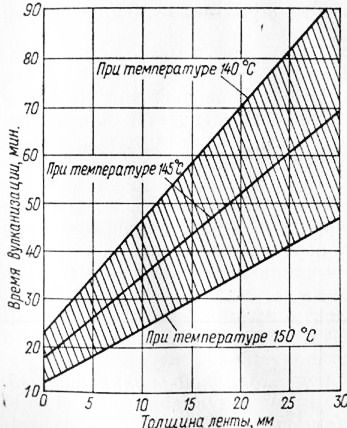

Перед включением пресса по бокам лент в месте стыка устанавливают ограничительные линейки толщиной на 1—1,5 мм меньше толщины ленты и создают удельное давление не менее 1 МПа (100 Н/см2). Вулканизация осуществляется при температуре 140—150°С в течение времени, отсчет которого производится по графику с момента достижения в прессе температуры, например, 140, 145, 150° С (рис. 2.9). При площади плит пресса меньше площади стыка его вулканизируют в несколько приемов, начиная со средней части. В процессе перестановки плит пресса границы участков перекрываются на 75—100 мм. В случае вулканизации стыка несколькими прессами места их соединения перекрывают стальными листами толщиной 3 мм. Продолжительность стыковки ленты вулканизацией зависит от технических возможностей оборудования, организации труда и состава бригады рабочих и составляет 8—24 чел.-ч.

Стыковка резинотканевых лент холодной вулканизацией. Стыковку резинотканевых лент холодной вулканизацией можно применять на лентах общего назначения и морозостойких шириной до 1200 мм и прочностью 55—200 Н/мм ширины прокладки. Температура окружающего воздуха не должна быть ниже +15 °С.

Стыковка холодной вулканизацией обычно менее трудоемка и требует меньшего расхода материалов. В качестве стыковочных материалов применяют клеи СВ-5 (СТУ 38-105747—74) и «Лейконат» в пропорции 10:1. Параметры стыков и их схемы такие же, как при горячей вулканизации. Клей на стыкуемые поверхности наносится дважды, продолжительность каждой сушки 20— 25 мин. Вулканизация стыка заключается в его выдержке в ненапряженном состоянии в течение 24 ч после сборки (без давления) при температуре окружающего воздуха. При повышенной влажности воздуха стыкуемый участок ленты целесообразно просушивать с помощью инфракрасных излучателей.

Рис. 2.9. Режим вулканизации резинотканевых лент различной толщины

Стыковка резинотканевых лент механическими средствами. Стыковка лент механическими средствами осуществляется с помощью металлических соединений следующих типов: шарнирного (петлевого), заклепочного, сшивного (с применением скоб). Шарнирные (самые жесткие) соединения применяют для стыковки лент шириной до 800 мм на конвейерах длиной до 50 м. Шарниры устанавливаются с зазором 10—15 мм. Количество шарниров зависит от ширины ленты. Рекомендуется заклепки петель шарниров монтировать с шагом 60 мм в два ряда, расстояние между которыми принимается 30—35 мм (рис. 2.11). Петли изготавливают из листовой стали толщиной 2—3 мм, диаметр заклепок принимают равным 8—10 мм.

Рис. 2.8. Подготовка стыка

а — схемы наложения прослоечной резины; б — заделки в стыке ленты; 1 — прослоечная резина; 2 — полоски резины; 3 — брекерная ткань; 4 — резиновая заготовка (заделка)

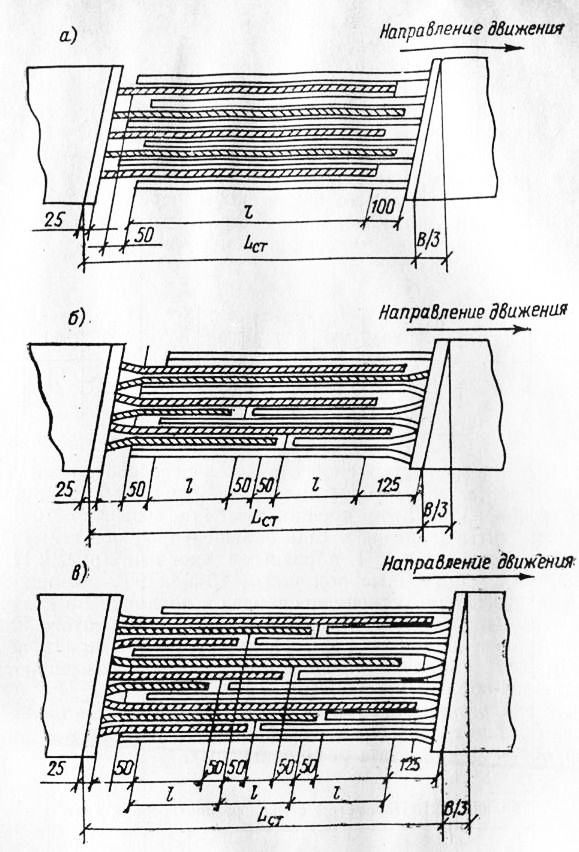

Рис. 2.10. Схемы укладки тросов при стыковке резинотросовых лент

а — одноступенчатая; б — двухступенчатая; в — трехступенчатая

Для оперативного соединения концов ленты (иногда для временного соединения) используют стыковку с помощью заклепок, как показано на рис. 2.11, б. Прочность стыков, изготовленных с помощью шарниров и заклепок, составляет 30—50% прочности ленты на разрыв, а срок службы — несколько месяцев при большем чем при вулканизации расходе ленты и повышенном износе роликов и барабанов.

Большая надежность стыка достигается сшивкой концов ленты изогнутыми скобами (рис. 2.11, в). Такие стыки не имеют значительных утолщений на поверхности ленты и легко выполняются.

Применение изогнутых скоб считается целесообразным, если прочность ленты по утку составляет не менее 70 % от прочности по основе. При этом прочность стыка достигает 70 % От прочности ленты на разрыв. Еще большей прочностью и гибкостью обладают стыки с П-образными скобами (рис. 2.11, г). Концы ленты, обрезанные под углом 70 или 90°, соединяются в паз, для чего один конец расслаивают по длине на две равные части, а второй — разделывают в виде ступенчатого клина с длиной ступеней 30—35 мм. После этого оба конца ленты промазывают самовулканизирующим клеем, совмещают и скрепляют П-образными скобами.

Стыковка резинотросовых лент горячей вулканизацией. Для стыковки резинотросовых лент необходимы такие же материалы и оборудование, как и для резинотканевых.

Рис. 2.11. Стыковка лент механическими средствами

а —шарнирами; б — заклепками; в — крючкообразными скобами с тросом; г — П-образными скобами; 1 — петли; 2— заклепки; 3— скобы; 4 — уплотнительный шнур

При стыковке резинотросовых лент стыкуемые концы разрезают на полосы шириной 150—200 мм, затем подрезают обкладки для удаления их воротом. Оставшуюся между тросами резину вырезают ножом, не допуская оголения тросов. Трооы с резиной подвергают промывке, сушке и промазке клеем. Сборка стыка начинается с укладки слоя ткани или целлофановой пленки на нижнюю плиту пресса. Затем на ткань помещают резиновую заготовку толщиной, равной толщине обкладок, и площадью, соответствующей площади стыка. Заготовку протирают бензином, промазывают клеем, после чего на нее укладывают тросы стыка в соответствии со схемой (рис. 2.10). К каждому тросу приклеивают полоску прослоечной резины толщиной, равной зазору между тросами. Промежутки между торцами тросов также заполняются резиной. Сверху на тросы укладывают вторую резиновую заготовку и ткань. Собранный стык вулканизируют по заданному режиму при давлении 1— 1,8 МПа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Нормирование расхода конвейерных лент"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы