Строй-Техника.ру

Строительные машины и оборудование, справочник

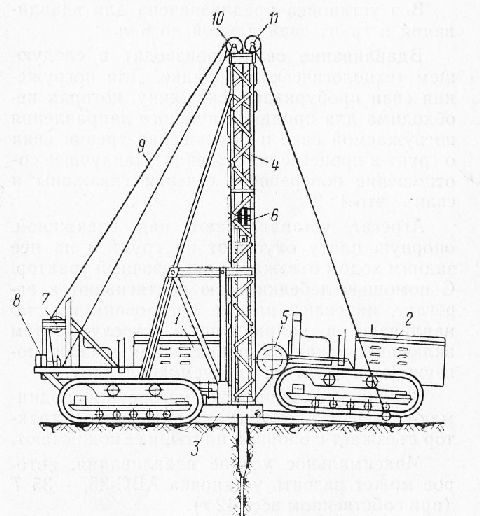

Установка для вдавливания свай АВС-35, спроектированная Ленинградским филиалом института Оргэнергострой (рис. 1), состоит из двух тракторов С-80: рабочего и пригрузочного.

На рабочем тракторе смонтированы горизонтальная рама, направляющая стрела, свайный наголовник, лебедка грузоподъемностью 1,5 Т, балансирующий груз весом 2 т и система блоков с тросом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На пригрузочном тракторе размещена лебедка грузоподъемностью 5 Т.

Вся установка предназначена для вдавливания в грунт свай длиной до 6 м.

Вдавливание свай производят в следующем технологическом порядке. Для погружения сваи пробуривают скважину, которая необходима для придания нужного направления погружаемой свае и уменьшения трения сваи о грунт в процессе погружения. Наилучшее соотношение поперечного сечения скважины и сваи — это 1: 2.

Агрегат устанавливают над скважиной, опорную плиту опускают на грунт и на нее задним ходом въезжает пригрузочный трактор. С помощью лебедки сваю подтягивают к агрегату, надевают на нее наголовник и устанавливают в направляющую стрелу, затем включают механизм вдавливания и сваю погружают в грунт на требуемую глубину.

Закончив вдавливание, наголовник поднимают в верхнее положение, пригрузочный трактор съезжает с опорной плиты, и ее поднимают.

Максимальное усилие вдавливания, которое может развить установка АВС-35, — 35 Т (при собственном весе 42 т).

Более компактными и универсальными агрегатами являются комбинированные вибро-вдавливающие установки типа ВЕПС (проекты Ленинградского филиала института Оргэнергострой).

Вибровдавливающий погружатель свай ВВПС-20/11 предназначается для погружения в грунт вибрационным методом железобетонных свай сечением 300X300 мм, длиной 6 м, на которых монтируют металлические опоры линий электропередачи.

Вибровдавливающий погружатель используют также для устройства свайных фундаментов при сооружении объектов промышленного и гражданского строительства.

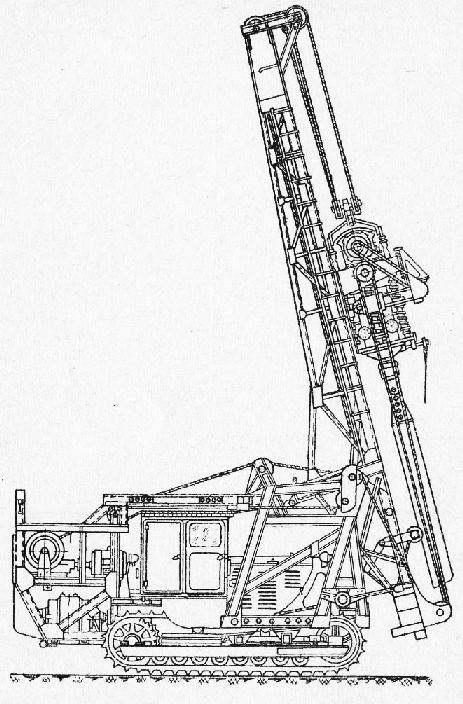

Установку ВВПС-20/11 (рис. 2) монтируют на тракторе С-100 с удлиненной на 1000 мм ходовой частью, обеспечивающей подвижность агрегата.

Навесное оборудование агрегата позволяет механизировать весь цикл погружения сваи. Погружение сваи основано на комбинированном действии вибрационных сил, снижающих трение на боковых поверхностях сваи. Усилия вдавливания рассчитаны на преодоление лобового сопротивления грунта.

Вибрационные силы создаются вибропогружателем с подрессорной пригрузкой. Пригру-зочное усилие вдавливания создается весом вибропогружателя, сваи и частью веса агрегата, передаваемого на сваю с помощью лебедки через трособлочную систему.

Электродвигатели вибропогружателя и лебедки получают питание от синхронного генератора, работающего от вала отбора мощности трактора.

Агрегат состоит из трактора С-100, передней и задней рам, стрелы, вибропогружателя, двухбарабанной лебедки, трособлочной системы и электрооборудования.

Трактор с удлиненной ходовой частью позволяет улучшить проходимость и снизить удельное давление на грунт с 0,97 до 0,69 кГ/см2. Удлинение гусеничных полотен осуществляется добавлением 10 звеньев на каждое полотно и, кроме того, добавлением на каждую тележку одного однобортного и двух двубортных катков.

Передняя и задняя рамы -несущие конструкции агрегата — представляют собой пространственные фермы, прикрепленные к трактору раздельно.

Передняя рама являетсяосновной опорой стрелы в рабочем и транспортном положениях.

Задняя рама предназначена для установки на ней генератора и лебедки и является дополнительной опорой стрелы в транспортном положении.

Стрела представляет собой сварную, решетчатую ферму и служит подъемным и направляющим устройством для вибропогружения.

Вибропогружатель является основным рабочим органом и представляет собой вибрационную машину с подрессорной пригрузкой, предназначенную для погружения сваи в грунт. Посредством трособлочной системы вибропогружатель связан с консолями передней рамы агрегата, благодаря чему осуществляется его пригрузка в процессе нагружение сваи.

Вибропогружатель состоит из вибратора в сборе, наголовника и рамы вибропогружателя с электродвигателем.

Двухбарабанная электрическая лебедка смонтирована в верхнем ярусе задней рамы. Один барабан лебедки служит для создания пригрузочного усилия, второй — для перемещения вибропогружателя вдоль стрелы, а также используется для подъема и укладки стрелы.

Вибровдавливающий погружатель свай ВВПС-32/19 предназначен для погружения вибрационным методом железобетонных свай сечением до 400×400 мм и длиной до 7 м.

Сваепогружатель используется также для устройства свайных фундаментов на объектах промышленного и гражданского строительства.

Вибровдавливающий погружатель ВВПС-32/19 (рис. 3) монтируется на тракторе Т-180. Навесное оборудование агрегата позволяет полностью механизировать цикл погружения сваи.

Принцип действия и конструкция агрегата аналогичны вибровдавливающему погружателю свай ВВПС-20/11.

Агрегат состоит из трактора Т-180, рамы, стрелы, вибропогружателя, двухбарабанной лебедки с трособлочной системой и электрооборудования.

В настоящее время Ленинградский механический завод высоковольтных опор выпускает удлиненные стрелы к этим установкам. При навеске удлиненных стрел с помощью агрегата ВВПС-20/11 можно забивать сваи длиной 7 м, а агрегатом ВВПС-32/19 — 9 м.

Уход за вибровдавливающими агрегатами. Надежная работа агрегата и срок службы в значительной мере зависят от правильного и систематического ухода за ним.

Уход за агрегатом заключается в основном в организации ежедневного технического осмотра и регулярном проведении профилактических планово-предупредительных ремонтов, а также систематической смазке рабочих узлов и механизмов. Текущие ремонты должны производить в строгом соответствии со сроками, утвержденными годовым графиком.

Техническое обслуживание и ремонт трактора С-100, а также электрооборудования агрегата производят в соответствии с инструкциями заводов-изготовителей. Данные о произведенных ремонтах записывают в паспорт оборудования.

Уход за агрегатом предусматривает систематический контроль за работой всех узлов и механизмов, своевременную замену изношенных частей и деталей, оперативный и качественный ремонт и устранение всех замеченных в процессе эксплуатации агрегата неполадок.

Особое место в уходе за агрегатом занимает смазка — это одна из главных предпосылок безаварийной и долговечной работы агрегата.

Учитывая характер и условия работы агрегата, к смазочным материалам предъявляют следующие требования:

а) смазка не должна иметь больших колебаний по вязкости в диапазоне положительных и отрицательных температур;

б) смазка должна быть устойчива по отношению к опыливанию и не содержать влаги;

в) смазка цепей, канатов, ходовых винтов, рычагов и тому подобных деталей должна быть консистентной и иметь в своем составе графит, долго сохраняющийся на трущихся поверхностях;

г) нельзя смешивать разные сорта масел, так как эмульсия понижает смазочные свойства. Замена установленной смазки другими сортами без согласования с главным механиком участка не допускается.

Следует иметь в виду, что отдельные детали агрегата, так же как ленты тормозов, поверхности конических фрикционов лебедки и др., следует оберегать от попадания на них масла при смазке трущихся частей агрегата.

Смазку оборудования (трактора С-100, Т-180, генератора, электродвигателей) производить в соответствии с инструкциями и техническими требованиями заводов-изготовителей. Особое внимание обращать на смазку ходовой части трактора С-100, так как детали ходовой части испытывают значительные дополнительные нагрузки от навески на трактор вибропогружающего оборудования. Необходимо следить за тем, чтобы ходовая часть и бортовые редукторы тракторов всегда имели достаточное количество смазки. Ниже изложены краткие рекомендации по смазке наиболее ответственных узлов и деталей навесного оборудования агрегатов, а также по выбору надлежащих сортов масел.

Уход за лебедкой. Лебедка является наиболее нагруженным механизмом, от ее исправности зависит надежная и бесперебойная работа агрегата в целом, поэтому наблюдение за работой лебедки необходимо вести в продолжение всей смены работы агрегата.

Во время работы надо следить, чтобы шум шестерен был равномерным и однотонным, чтобы включение и выключение барабанов происходило плавно, без заеданий. Тормозная лента должна плотно, без перекоса, прилегать к тормозному шкиву барабана; масло в картере лебедки не должно нагреваться выше 40° С при температуре наружного воздуха 20° С; тросы обоих барабанов лебедки должны находиться в хорошем состоянии, а их крепление должно быть надежным.

Не менее двух раз в смену необходимо производить тщательный осмотр лебедки, подтяжку всех резьбовых соединений, проверять состояние уплотнений и разъема корпуса лебедки и т. п. Замеченные мелкие дефекты необходимо немедленно устранять своими силами.

Профилактический ремонт лебедки производить один раз в месяц и выполнять ремонтной бригадой под руководством сменного мастера.

В объем профилактического ремонта входит: разборка лебедки, очистка деталей и промывка их в керосине; прочистка всех смазочных каналов; замена деталей, пришедших в негодность, прокладок, уплотнительных колец и т. д.; проверка состояния и крепления тросов с заменой пришедших в негодность; замена смазки; проверка и регулировка затяжки подшипников, фрикционов, тормозной ленты, рычагов и тяг системы управления.

Особое внимание в уходе за лебедкой должно быть обращено на смазку. Редуктор лебедки со всеми находящимися в нем деталями смазывают: в летнее время индустриальным маслом 30 или 45, нигрол тракторный летний); в зимнее время — маслом АКЗн-6 (замена — автол-6 или нигрол тракторный зимний).

Масло заливают до уровня контрольной пробки. Необходимо следить, чтобы в процессе работы уровень масла не опускался ниже контрольной пробки на 20-30 мм.

Доливку масла должны производить два раза в неделю. Полную замену масла производят при профилактическом ремонте лебедки. Подшипники скольжения червячного колеса смазывают солидолом (жировым УС-2) не реже одного раза в 3 дня.

Роликовые подшипники барабанов и червячного колеса смазывают солидолом через тавотницы один раз в неделю.

Шарнирные соединения тяг рычагов управления смазывают индустриальным маслом 30 или 45 (машинное JI или С) один раз в неделю.

Подшипники скольжения промежуточного вала управления лебедки, валики, педали рычагов смазывают солидолом через шариковые масленки один раз в неделю.

Уход за электрооборудованием. Долговечность и надежность электрического оборудования вибровдавливающего агрегата зависит от правильности его эксплуатации, тщательного ухода за ним, своевременного выполнения технического обслуживания и профилактического ремонта.

Наблюдение за эксплуатацией электрооборудования и уход за ним выполняет электрик, в обязанность которого входит:

а) принять электрическое оборудование агрегата в начале смены, проверить отсутствие внешних повреждений в генераторе и электродвигателях, цельность проводов и контактов, исправность измерительных приборов и коммутационных аппаратов, соответствие плавких вставок предохранителей рабочему току, а также состояние изоляции генератора и электродвигателей (при длительном простое агрегата);

б) при первоначальном пуске проследить за направлением вращения электродвигателей (правильным направлением вращения считается такое, при котором в горизонтальных цепях верхние ветви являются ведущими);

в) один раз в смену производить тщательный осмотр состояния болтовых соединений привода, генератора, электродвигателей, соединений электрического кабеля и др. Замеченные неполадки необходимо устранить немедленно своими силами;

г) в продолжение всей смены следить за правильной эксплуатацией электрооборудования агрегата, не допуская перегрева генератора, электродвигателей и их подшипников;

д) в конце смены сдать электрооборудование агрегата следующей бригаде в исправном и подготовленном к работе состоянии;

е) два раза в неделю осматривать всю электрическую аппаратуру при снятом напряжении (отключенном автомате и снятых предохранителях). При этом проверяют состояние контактных гаек и винтов, изоляцию проводов и кабелей, а также провода, контактные соединения проходных болтов и др.

Уход за трособлочной системой агрегата. Продолжительность службы тросов зависит прежде всего от надлежащего ухода за ними. Своевременная смазка тросов значительно удлиняет срок их службы, поэтому смазку тросов производят в соответствии с требованиями инструкции по эксплуатации.

Мазь для тросов должна быть стойкой к смыву, не ссыхаться, быть водонепроницаемой и не содержать кислот и щелочей. Указанным требованиям отвечает канатная мазь СТ-2-4209. При отсутствии данной мази можно применять автол, машинное масло, смесь из олифы и машинного масла, взятых в равных долях, или березовый деготь.

Рекомендуется один раз в месяц все тросы очищать от грязи и опускать их на несколько часов в подогретое до температуры 60 °С масло.

При разматывании троса с бухты или барабана последние должны быть подвешены на осн. При разматывании не следует сбрасывать с барабана витки троса, так как это приводит к образованию петель, являющихся в дальнейшем местами обрыва троса при работе.

При одновременном разматывании троса из бухты и наматывании его на барабан лебедки необходимо, чтобы трос имел изгибы только в одном направлении.

Диаметр каждого из применяемых тросов должен быть строго определенным. Несоответствие диаметра троса быстро приводит к порче направляющих блоков, ручьи которых прорезаются, заклинивают трос и выводят его из строя.

Разрубку тросов необходимо производить после обмотки его тонкой проволокой с обеих сторон от места разрубки. Это мероприятие предохраняет трос от раскручивания и помогает быстро крепить конец его на барабане или коуше.

Крепить концы тросов должны с помощью коушей или сжимов. Категорически воспрещается крепление конца троса узлом или петлей, так как это ведет к преждевременному его износу.

Заплетать концы тросов должны крестовым методом с последующей обмоткой мягкой проволокой в соответствии с требованиями Госгортехнадзора.

В процессе эксплуатации агрегата необходимо следить за тем, чтобы все блоки на стреле, передней и задней рамах агрегата свободно от руки вращались на своих осях, а также за тем, чтобы тросы свободно проходили в ограждения, не задевая их и не защемляясь. Для этого в процессе работы необходимо следить за тем, чтобы своевременно выбиралась слабина тросов как в пригрузочной, так и в подъемной линиях трособлочной системы.

Вся система отклоняющих, уравнительных и рабочих блоков агрегата один раз в неделю шприцуется солидолом марки УС-2. Помимо того, один раз в неделю смазывается смесью нигрола и консталина шарнирное соединение стрелы с рамой агрегата.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для вдавливания свай"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы