Строй-Техника.ру

Строительные машины и оборудование, справочник

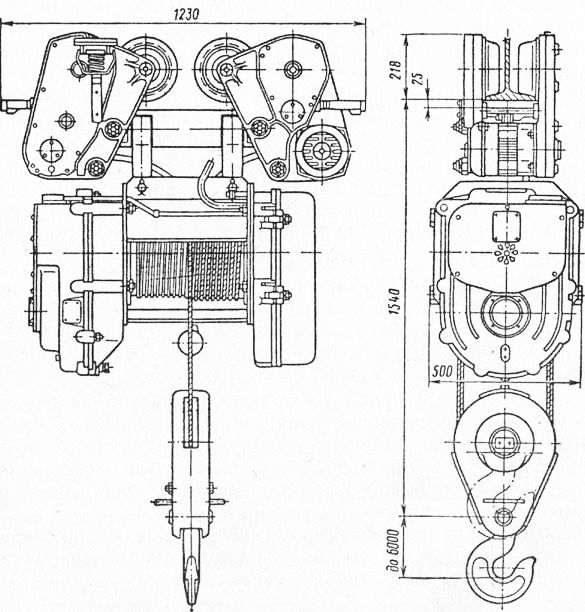

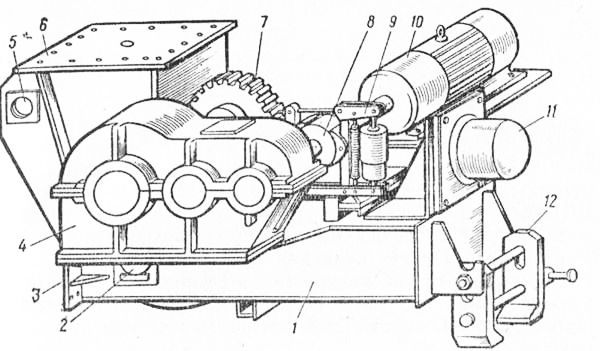

Электрическая таль. Электрическая таль — механизм для подъема и опускания груза, а также для перемещения груза вдоль моста крана. Краны ККТ-5 оборудуют электрической талью (тельфером) ТЭ-500-51120-01 ГОСТ 22584—77 Электрическая таль (рис. 10) состоит из двух основных частей: механизма подъема и механизма передвижения Механизм подъема (рис. 11) устроен таким образом, чтобы в сжатых габаритах можно было заключить необходимое количество мощных и надежных механизмов. Электродвигатель подъема груза встроен в канатный барабан. Механизм подъема имеет два тормоза, а механизм передвижения — два самотормозящихся двигателя специальной конструкции.

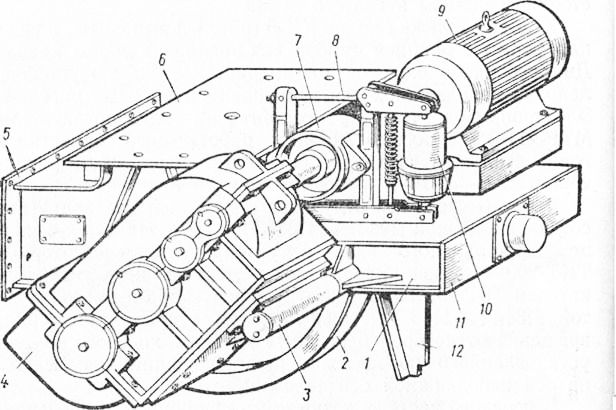

Корпус механизма подъема представляет собой трубу с приваренными фланцами для крепления с правой стороны литого корпуса шкафа электрооборудования, а с левой — корпуса (также литого) редуктора. В корпусе механизма подъема размещен мотор-барабан, выполненный из трубы с нарезными винтовыми канавками под однослойную навивку каната. Статор электродвигателя запрессован в трубу, вал ротора на опорных подшипниках установлен во фланцах барабана, а фланцы в свою очередь опираются посредством более крупных шарикоподшипников на расточки корпусов шкафа электрооборудования и редуктора.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

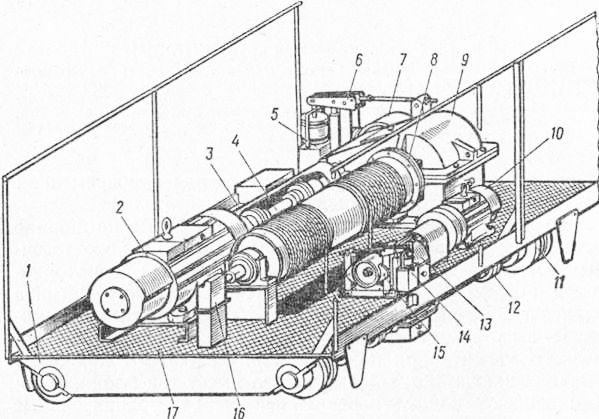

Рис. 10. Общий вид электрической тали ТЭ-500

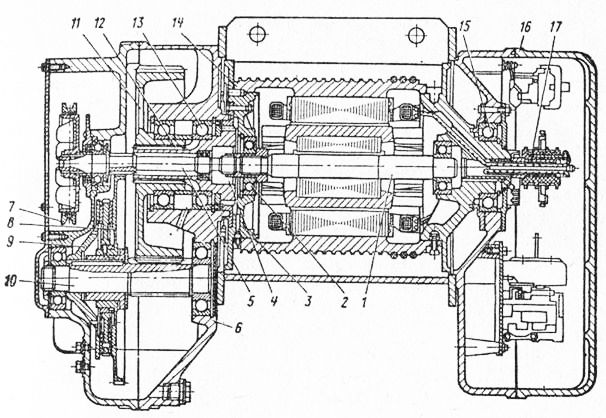

Рис. 11. Продольный разрез механизма подъема груза электротали:

1 — вал двигателя; 2, 13, 15 — однорядные сферические подшипники; 3 — ступица грузового барабана; 4 — шлицевые муфты; 5 — быстроходный вал-шестерня; 6 — редуктор; 7 — шкив стопорного тормоза; 8, 11 — зубчатое колесо; 9 — грузоупорный тормоз; 10 — вал-шестерня редуктора; 12 — муфта; 14 — грузовой барабан; 16 — приборный шкаф; 11 — токосъемное устройство

Выходной вал встроенного электродвигателя посредством шлицевой муфты передает крутящий момент на быстроходный вал-шестерню редуктора; вал-шестерня находится в зацеплении с зубчатым колесом промежуточного вала-шестерни. Затем момент передается на зубчатое колесо, насаженное на полном шлицевом фланце, соединенном с левым фланцем барабана шпильками.

Правый фланец барабана имеет кольцевой токосъемник и отверстие для прохода вводных проводов к статору встроенного электродвигателя. Здесь же на фланце выполнена проточка для крепления конца каната с фиксирующим устройством.

Конец каната, опаянный или оплавленный, пропускают в кольцевую полость между барабаном и его правым фланцем до полного огибания окружности фланца, а затем зажимают стопорными винтами. Второй конец запасовывают в обойму крюка и крепят с помощью клинового устройства на корпусе электротали.

Корпус редуктора имеет сложную конфигурацию для создания двух полостей: одну основную, заполняемую маслом, в которой размещены зубчатые передачи, подшипники валов и грузоупорный тормоз; вторую — вспомогательную для размещения колодочного тормоза с электромагнитом. Чтобы предотвратить протечку масла из одной части корпуса в другую, между ними в отверстии для прохода быстроходного вала-шестерни имеются уплотнительные манжеты. Тормозной шкив, насаженный на левый конец быстроходного вала-шестерни, имеет крыльчатку для циркуляции воздуха и отвода тепла от рабочей поверхности редуктора и тормоза.

В полости редуктора на промежуточном валу-шестерне имеется грузоупорный тормоз, предназначенный для надежного удержания груза навесу и обеспечения плавного опускания груза. Грузоупорный тормоз работает в комплекте с зубчатым колесом первой ступени передач редуктора. Зубчатое колесо свободно насажено на кулачковую втулку, которая в свою очередь закреплена на промежуточном валу-шестерне посредством шпонки. Этой же шпонкой соединен с валом-шестерней диск тормоза. Между зубчатым колесом и опорным диском имеется храповое колесо с фрикционными накладками, установленное на ступице зубчатого колеса на шарикоподшипнике. Собачка храповика свободно подвешена на оси колодочного тормоза. Кулачковая муфта и зубчатое колесо имеют в торцовых частях ступиц винтовые выступы, позволяющие взаимодействовать этим двум деталям. При выключенном электродвигателе и закрытом колодочном тормозе, удерживающем от поворота быстроходный вал редуктора, промежуточный вал-шестерня поворачивается под действием груза. Это вынуждает зубчатое колесо отжиматься винтовыми выступами от выступов кулачковой втулки и, перемещаясь влево, прижимать храповое колесо к упорному диску. Собачка, упираясь в зубцы храпового колеса, стопорит систему, обеспечивая надежное удержание груза.

При работе электродвигателя на спуск груза зубчатое колесо опережает в своем вращении вал-шестерню, а следовательно, и кулачковую муфту. При этом зубчатое колесо посредством винтовых выступов отходит вправо, уменьшая нажатие на фрикционы храпового колеса до такой степени, чтобы не дать валу-шестерне вращаться с большей скоростью, чем зубчатое колесо. Это обеспечивает плавный спуск груза.

В шкафу электроаппаратуры, кроме кольцевого токосъемника, размещены реверсивные пускатели электродвигателей подъема груза и передвижения тали, конечные выключатели, клеммные наборы.

Для равномерной намотки каната грузовой барабан электротали имеет канатоукладочное устройство. В винтовую канавку барабана заложено кольцо, состоящее из трех секторов, соединенных пружиной. Один из секторов имеет упор на кромку корпуса, благодаря чему кольцо при вращении барабана получает поступательное движение вдоль оси барабана по принципу гайки. К кольцу болтами присоединяется направляющая планка с канатоукладочным роликом. Пружина постоянно прижимает два соседних витка каната к барабану.

Через один из секторов кольцевой гайки пропущена штанга, поддерживаемая кронштейном с одного конца, а другим концом входящая в электрошкаф тали. На штанге имеются два упора, ограничивающие ход канатоукладчика. При достижении кольцевой гайкой упора штанга перемещается, воздействуя на конечный выключатель, в резуль-” тате происходит остановка электродвигателя подъема.

Механизм подъема груза подвешен к монорельсу с помощью каретки, составленной из двух тележек передвижения. Траверса каретки и корпус механизма подъема соединены двумя пальцами, пропущенными в отверстиях на этих сборочных единицах, а тележки присоединены к траверсе с помощью шаровых шарниров. Это обеспечивает свободный проход электротали в кривых участках пути.

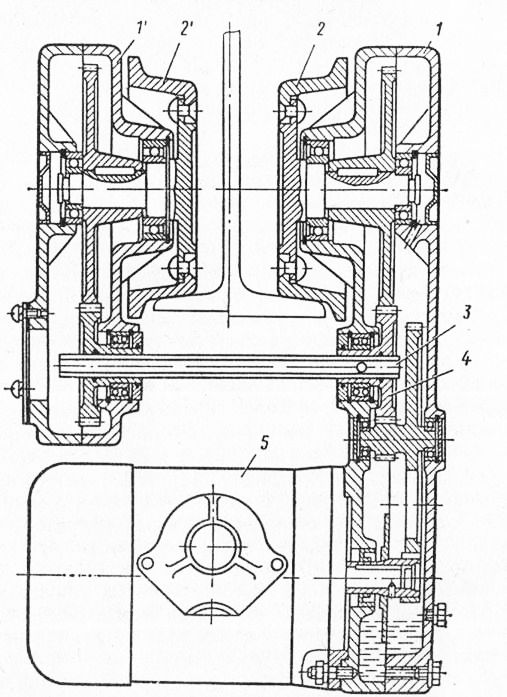

Каждая тележка передвижения (рис. 12) состоит из двух редукторов, выполненных в литых корпусах и соединенных между собой двумя стяжками. Правый редуктор имеет фланец для присоединения электродвигателя, на вал которого насаживается быстроходная шестерня с помощью шпонки. Промежуточный вал-шестерня изготовлен из одной заготовки и передает крутящий момент на зубчатое колесо, установленное на осях ходовых катков посредством сателлитных шестерен, укрепленных на шестигранном валу, соединяющем оба редуктора. Ходовые катки имеют реборды для фиксации электротали на полках двутаврового монорельса, они выполнены заодно с тихоходной осью редуктора. Каждая тележка имеет два холостых катка

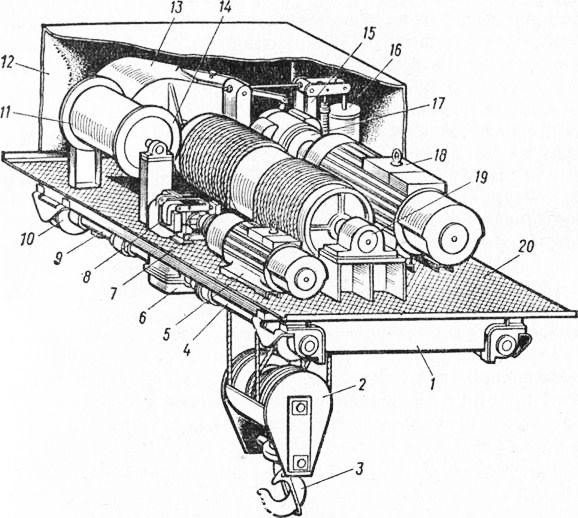

Электрическая таль ТЭ-500 имеет несколько модификаций Кроме упомянутой в начале раздела ТЭ-500-511, применяют таль ТЭ-500-911 Основным отличием этих изделий является комплектующее оборудование, например электродвигатели передвижения, отдельные подшипники и т. д Грузовая тележка. Грузовая тележка крана КПБ-10М (рис. 13) смонтирована на прямоугольной раме. Двигатель MTF-412-8 мощностью 22 кВт посредством цепной муфты и промежуточного вала соединен с редуктором РМ-500-25-22М. На тихоходном валу редуктора установлен грузовой барабан диаметром 400 мм, имеющий по краям встречную спиральную нарезку пазов для одновременной навивки двух ветвей кранового полиспаста.

Рис. 12 Механизм передвижения электротали

Рис. 13. Грузовая тележка крана КПБ-10М:

1 — рама; 2 — крюковая обойма; 3 — крюк; 4 — цепная муфта; 5 — электродвигатель передвижения; 6 — редуктор; 7.8 — тормоз; 9 — ось катков; 10 — каток; 11 — кабельный барабан; 12 — кожух; 13 — редуктор; 14 — грузовой барабан; 15 — тормозное устройство; 16 — гидротолкатель; 17 — цепная муфта; 18 — электродвигатель подъема груза; 19 — подшипник грузового барабана; 20 — помост

На промежуточном валу механизма подъема на шпонке установлен тормозной барабан диаметром 300 мм с колодочным тормозом ТКТГ-300М, укомплектованный гидротолкателем ТГМ-50. В электрическую цепь тормозного магнита включен конечный выключатель КУ-703, который ограничивает высоту подъема крюка путем разъединения цепи тормозного магнита при нажатии корпуса обоймы крюка на рычаг выключателя. Обойма крюка имеет три блока, которые огибают канат, перекинутый через уравнительные блоки на раме тележки. Запасовка в двукратный и двухвет-вевой полиспаст позволяет распределить массу поднимаемого груза на шесть ветвей троса диаметром 13,5 м.

Тележка передвигается по рельсам Р15, проложенным по крановому мосту. Два приводных катка тележки имеют общую ось, на которую передается крутящий момент от электродвигателя MTF-111-6 мощностью 3,5 кВт через цепную муфту и редуктор В-350-14. Механизм передвижения оборудован тормозом ТК.Т-100. Оси ходовых катков установлены в радиально-сферических двухрядных роликоподшипниках. Колея тележки равна 1400 мм, база — 1100 мм, масса — 4,3 т. Тележка оборудована резиновыми буферами для амортизации наезда на ограничитель передвижения по мосту.

Для подачи электроэнергии к электроприводу рабочего органа крановая тележка комплектуется кабельным барабаном, который вращает паразитная шестерня редуктора.

Грузовая тележка крана КК-5 (рис. 14), так же как и рассмотренная ранее, состоит из механизма подъема, механизма передвижения, канатного датчика, кабельного барабана и общего кожуха, установленных на сварной раме, выполненной электродом Э50. Однако она имеет отличия по своей конструкции и исполнению. Канатный барабан приводится во вращение электродвигателем MTF-411-6 мощностью 22 кВт через двухступенчатый цилиндрический редуктор Ц2-400-25-31МТ и промежуточный вал с двумя зубчатыми муфтами МЗП2-1150. На втором конце быстроходного вала редуктора установлен тормозной-шкив и коротко-ходовой колодочный тормоз ТКГ-300 с гидротолкателем ТГМ-50 и с системой регулирования. Соединение барабана с редуктором — типовое с помощью зубчатой муфты. На свободном конце барабана установлена звездочка для цепного привода кабельного барабана и конечный выключатель переподъема УБ-150А, отторированный на высоту подъема 9 м.

Рис. 14. Грузовая тележка крана КК-5:

1 — рама; 2 — электродвигатель подъема груза; 3 — зубчатая муфта; 4 — промежуточный вал; 5 — гидротолкатель; 6 — тормозное устройство; 7 —тормозной шкив; Я—грузовой барабан; 9 — редуктор; 10 — электродвигатель передвижения; 11 — каток; 12 — зубчатая муфта; 13 — редуктор; 14 — гидротолкатель; 15 — тормозное устройство; 16 — конечный выключатель подъема;

Грузовая тележка снабжается грузовой обоймой с двумя блоками. Грузовой канат, огибая уравнительный блок канатного датчика, проходит двумя ветвями на блок обоймы и закрепляется симметрично на двух концах барабана, образуя двукратный полиспаст. Уравнительный блок подвешивается на коромысло пружинно-рычажного канатного датчика, имеющего две ступени, выполненные в виде сдвоенной пружины и двух конечных выключателей. Первая ступень предназначена для управления автостропом при наличии на нем груза, вторая выполняет функции ограничителя грузоподъемности, установленной в паспорте.

Механизм передвижения грузовой тележки состоит из четырех одноребордных конических ходовых колес, два из которых приводные от вертикального редуктора ВК-350-14-3 и электродвигателя MTF-012-6 мощностью 2,2 кВт. Редуктор закреплен на раме тележки между приводными колесами, а тихоходный вал его соединяется с приводными колесами посредством зубчатых муфт.

На свободном конце быстроходного вала редуктора установлен тормозной шкив электрогидравлического тормоза ТКГ-160, оборудованного гидротолкателем ТЭГ-16М. Для укладки кабеля питания автостропа имеется барабан, приводимый с помощью цепной передачи от грузового барабана. На валу кабельного барабана размещен токоприемный аппарат, выполненный на базе токосъемного устройства электродвигателя.

С одной стороны рамы грузовой тележки установлена отбойная линейка для взаимодействия с конечным выключателем в конце пути.

Для защиты механизмов тележки от атмосферных осадков установлен общий кожух выкатного типа, имеющий четыре катка для перемещения по направляющим тележки и два катка для перемещения, по рельсам.

На одном из торцов тележки установлены кронштейн с роликом для поддержки струн кабельной подвески и несъемная торцовая стенка, являющаяся элементом кожуха.

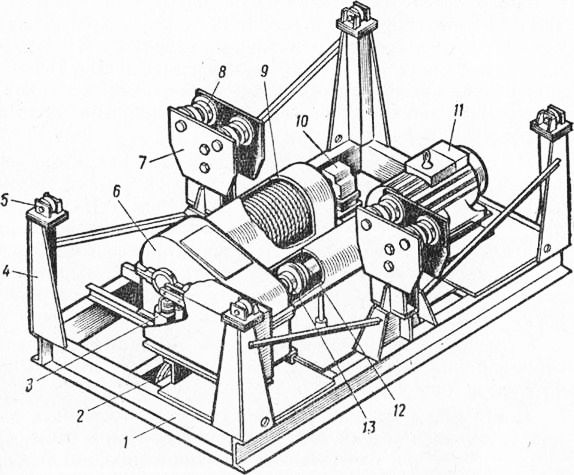

Грузовая тележка крана ККС-10 (рис. 15) перемещается по монорельсу, проложенному вдоль нижней фермы моста. Она подвешена на монорельс посредством двух шарнирных серег с двумя парами четырехроликовых опор. Корпус тележки имеет сварную конструкцию, выполненную из швеллеров в форме четырехугольной рамы со стойками по углам. На стойках имеются опорные ролики, служащие для балансировки тележки при перекосах. Колея этих роликов 2710 мм соответствует расстоянию опорных полос, укрепленных на нижнем поясе фермы крана.

В центральной части корпуса тележки установлена грузоподъемная лебедка, состоящая из электродвигателя MTF-412-8, промежуточного вала с муфтами, редуктора РМ-500-20-31М, тормоза ТКГ-300 и грузового барабана с ручьями для двух ветвей каната диаметром 15 мм. Канат закрепляют на ступицах барабана винтовыми зажимами. Для создания полиспаста служат два канатных ролика, установленных на оси симметрии тележки. Барабан опирается концом, обращенным к редуктору, на плавающий сферический подшипник, установленный в торце тихоходного вала редуктора. Этот вал представляет собой зубчатую втулку, которая сцепляется с зубчатым венцом, прикрепленным на болтах к фланцу барабана. На противоположном конце вала барабана имеется конечный выключатель подъема груза ВУ-150М.

Рис. 15. Грузовая тележка крана ККС-10:

1 — рама; 2— огибающий ролик грузового полиспаста; 3 — тормозное устройство; 4 — стойка балансировочная; 5 — ролик балансира; 6 — редуктор; 7 — цапфа подвески; 8 — опорный ролик; 9 — грузовой барабан; /0 — конечный выключатель подъема; II электродвигатель подъема груза; 12 промежуточный вал: 13 — муфта

Грузовая тележка крана имеет кронштейн для зацепления за раму передвижной кабины машиниста, а также скобы для застропки тележки при монтаже, демонтаже и погрузке.

Механизм передвижения грузовой тележки крана ККС-10 выполнен в виде реверсивной лебедки, расположенной стационарно на мосту крана. По краям барабана лебедки закреплены два тяговых каната. Длинный канат проходит внутри фермы, где опирается на поддерживающие ролики, огибает направляющие блоки и подходит справа к грузовой тележке. Короткий канат огибает направляющие блоки и подходит к грузовой тележке слева. При вращении барабана, имеющего одностороннюю нарезку, один конец каната сматывается, в то время как другой наматывается в освобождающиеся пазы барабана. Грузовая тележка перемещается при этом в соответствующую сторону. При изменении направления вращения барабана тележка передвигается в противоположную сторону. Лебедка передвижения состоит из электродвигателя MTF-111-6, промежуточного вала, тормоза ТКТ-200, редуктора РПД-350-ПМ и барабана с односторонней нарезкой.

Крановые электродвигатели развивают сравнительно небольшой крутящий момент, но имеют высокую частоту вращения. Между электродвигателем и тросом с крюком существует целая система передач, которая за счет снижения частоты вращения двигателя примерно во столько же раз увеличивает усилие на грузовом крюке. Для изменения скорости в крановом электроприводе применяют редукторы (зубчатые передачи) и полиспасты (канатные передачи).

Редуктор состоит из одного или нескольких валов, установленных в корпусе на подшипниках качения. Валы соединены между собой зубчатыми колесами. Такие соединения называются парами, зубчатые колеса небольшого диаметра называются шестернями. Их устанавливают на валах на шпоночном или шлицевом соединении, а иногда в целях создания компактности конструкции изготовляют заодно z валом (вал-шестерни).

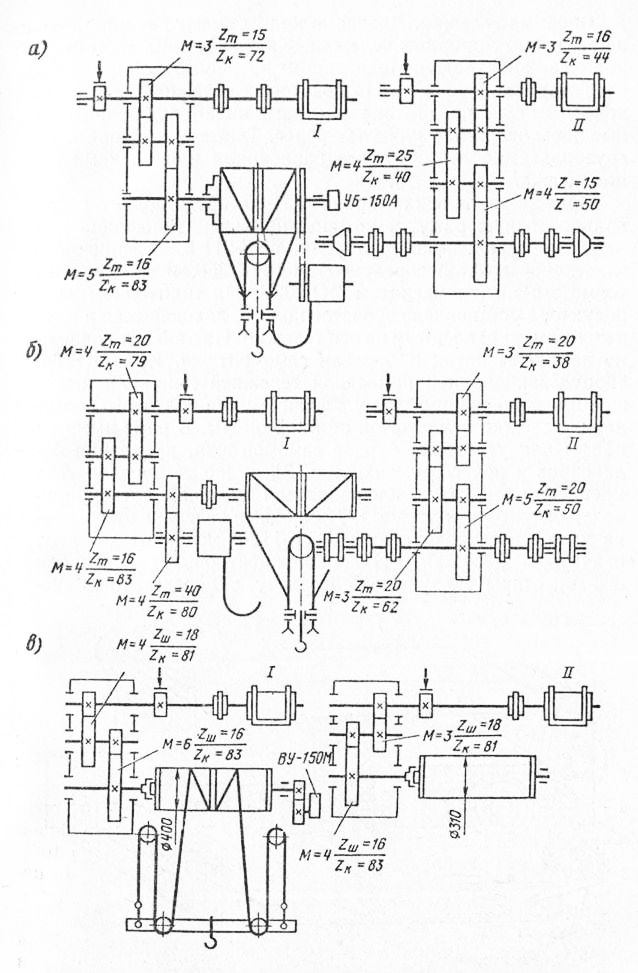

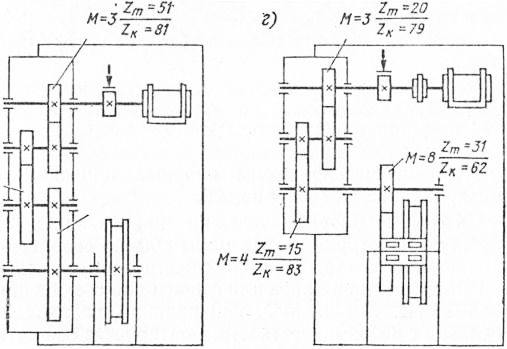

Каждое зубчатое колесо характеризуется числом зубьев Z и модулем М — величиной, получаемой в результате деления диаметра начальной окружности D„ (мм) на число зубьев. Начальными называются окружности, образуемые точками касания зубчатых колес одной пары. Зубчатые колеса одной пары имеют одинаковый модуль. Эти характеристики передачи обычно указывают на кинематической схеме.

Полиспаст так же, как редуктор, уменьшает скорость подъема крюка и увеличивает подъемную силу грузозахватного органа. Полиспаст представляет собой систему нескольких подвижных и неподвижных блоков. Основной характеристикой этого механизма является кратность. Кратность определяется числом ветвей троса, на ветви которого распределяется масса поднимаемого груза, или число пар ветвей при сдвоенном барабане грузоподъемной лебедки (краны КК-5, КПБ-10М и ККС-10). Если кратность полиспаста равна двум, это значит, что скорость подъема крюка будет в два раза ниже скорости намотки троса на барабан, и соответственно вдвое увеличивается грузоподъемность.

Кинематические схемы механизмов грузовых тележек кранов ККС-10, КПБ-10М и КК-5 приведены на рис. 16. Тележки кранов КК-5 и КПБ-10М имеют аналогичное устройство. Двигатель посредством муфты и промежуточного вала соединен с редуктором, а выходной вал редуктора при помощи специальной зубчатой муфты связан с грузоподъемным барабаном. Механизм подъема груза оснащен кабельным барабаном, который у крана КПБ-10М приводится с помощью пары открытых шестерен, а у крана КК-5 — с помощью цепной передачи. Этот барабан вращается синхронно с грузовым барабаном, что обеспечивает равномерный спуск кабеля с грузовой обоймой. Полиспаст грузовой тележки крана КК-5 — двукратный, а у кранов КПБ-10М, КК-12,5 и ККС-10 — трехкратный. Подвеска крюка на нескольких ветвях создает большой реактивный момент и предохраняет полиспаст от закручивания при повороте груза. Центр тяжести поднимаемого груза все время находится на фиксированной оси, проходящей через центр симметрии грузоподъемного барабана.

Рис. 16. Кинематические схемы механизмов грузовых тележек кранов:

1 — кран КК-5: б — кран КПБ-10М; в — кран ККС-10; I — механизм подъема груза; II — механизм передвижения тележки

Опорные тележки. Козловые краны имеют две или четыре приводных опорных тележки. Каждая из них состоит из корпуса, электродвигателя, промежуточного вала, редуктора, тормоза и катков. На некоторых тележках между тихоходным валом редуктора и катками имеются дополнительные пары открытых зубчатых колес. Тележки кранов малой грузоподъемности оборудуют барабанами или блоками самомонтажа.

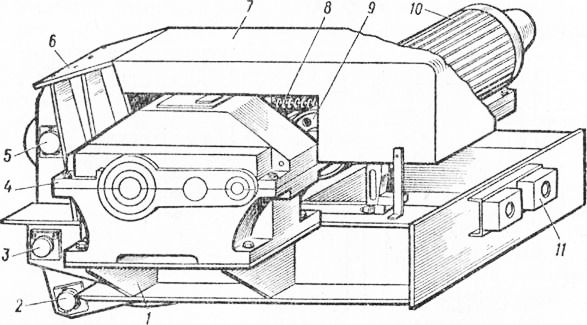

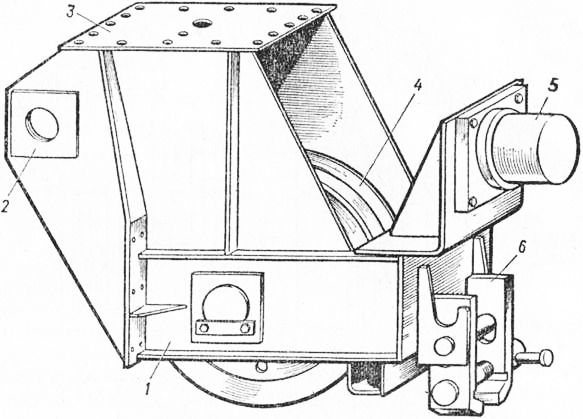

Приводная тележка крана КД-05 представляет собой вилкообразную раму, к которой приварена площадка для монтажа механизмов: двигателя MTF-211-6, соединенного эластичной муфтой с редуктором РПД-350, и колодочного тормоза с электромагнитом М0-200Б. На тихоходном валу редуктора установлено зубчатое колесо, находящееся в паре с колесом, укрепленным на оси тележки. На этой оси подвижно насажены каток и барабан самомонтажа. Кран ККТ-5 оборудован опорной приводной тележкой (рис. 17), имеющей плоскую сварную раму с фланцем для болтового соединения тележки с трубчатой стойкой опоры. В раме имеются цапфы для установки блоков самомонтажа, крепления балансиров и рельсовых захватов. Здесь же установлен узел крепления оси катка, плоЕ1адка для монтажа электропривода, редуктора и тормоза. Приводные тележки этого крана имеют электродвигатели MTF-112-6 мощностью 5 кВт, редукторы Ц2У-200-10-11/22 с межцентровым расстоянием 325 мм, открытую зубчатую передачу с передаточным числом I = 2,46 и тормоз типа ТКТ-200 с тормозным моментом 160 кН. Вращение на ходовое колесо, установленное на неподвижной оси с помощью подшипников качения, передается посредством зубчатого венца.

Рис. 17. Опорная тележка крана ККТ-5:

1— рама; 2 — ось рельсового захвата; 3 — вал крепления опорной стяжки; 4 — редуктор; 5 — ось монтажных блоков; 6 — плита соединения со стойкой; 7 — кожух; 8 — тормозное устройство; 9 — шкив; 10 — электродвигатель; 11 — резиновый буфер

Рис. 18. Опорная тележка крана КК-5:

1 — рама; 2 — ось ходового колеса; 3 — фланец опорных стяжек; 4 — редуктор; 5 — цапфа монтажных блоков; 6 — опорная плита; 7 —открытое зубчатое колесо; 8 — шкив; 9 — тормозное устройство; 10 — электродвигатель; и — буфер; 12 — противоугонный захват

Ходовая тележка крана КК-5 (рис. 18) выполнена в виде платформы с опорной тумбой для крепления опоры крана. Двухребордное ходовое цилиндрическое колесо установлено на неподвижной оси, укрепленной на раме ригелем. Электропривод тележки состоит из электродвигателя MTF-211-6 мощностью 7,5 кВт, работающего совместно с горизонтальным двухступенчатым цилиндрическим редуктором РЦД-350-10-4, имеющим передаточное число i — 10.

Быстроходный вал редуктора и выходной вал двигателя соединены цепной муфтой МЗП1-Н35-Н40. На втором конце быстроходного вала редуктора установлен тормоз ТКТ-200, создающий тормозной момент 250 кН с гидротолкателем ТЭГ-25. Тихоходный вал редуктора зубчатой муфтой М34-Н48-Н65 соединен с валом открытой шестерни, вращение от которой передается на венец ходового колеса, установленного посредством роликоподшипников № 3622 на оси неподвижной оси тележки.

В передней части тележки вместе с опорной тумбой приварены щеки для крепления стяжки, а в задней установлены клещевой рельсовый захват и пружинный буфер. Рельсовый захват в нерабочем положении может быть повернут вверх на 180° и уложен в специальные вырезы прощечин.

Рама тележки крана К.ПБ-10М (рис. 19) имеет коробчатое сечение. В передней части расположены две привалочные плиты для болтового соединения с опорой и балансиром. В центральной части рамы развиты две боковины для установки подшипников опорных катков, а в задней расположены буферное устройство и опорный кронштейн.

На платформе тележки размещен электродвигатель MTF-211-6 мощностью 7,5 кВт, вал которого через упругую муфту соединен с быстроходным валом редуктора ВК-475-20-23. На шкиве муфты установлен колодочный тормоз ТКГ-200М, оснащенный гидротолкателем ТЭГ-25. Редуктор крепят к вертикальной плоскости рамы наклонно Его тихоходный вал является осью опорного катка крана, установленного на двух радиально-сферических подшипниках. Каток и ось соединены посредством сегментных шпонок.

Рама приводной тележки крана ККС-10 сварена из швеллеров и толстолистовой стали в виде широкой плиты. На плите имеется опорная тумба для крепления стойки опоры Рядом с тумбой на поверхности рамы смонтирован электропривод. Электродвигатель MTF-211-6 мощностью 7,5 кВт соединен с редуктором Ц2У-200-20-11 посредством промежуточного вала с эластичной муфтой, на барабане которой установлен колодочный тормоз ТК.Г-200, оборудованный гидротолкателем ТЭГ-25. Для передачи вращения от тихоходного вала редуктора на венец опорного катка применено открытое цилиндрическое зубчатое колесо, соединенное с валом редуктора зубчатой муфтой. Ось катка неподвижно укреплена ригелями в боковинах корпуса, а сам каток установлен на оси на подшипниках качения.

Рис. 19. Опорная тележка крана КПБ-10М:

1 —рама; 2—ходовое колесо; .? — шарнирные подвески редуктора; 4 — редуктор; 5 — фланец для крепления опорной стяжки; 6 — опорная плита; 7 — шкив; Н — тормозное устройство; 9 — электродвигатель; 10 — гидротолкатель, П — буфер; 12—предохранительные опоры

Рис. 20. Кинематические схемы опорных приводных тележек кранов: а —ККТ-5; б — КК-5; s —КПБ-10М; г —ККС-10

С одной стороны рама тележки имеет шарнир для крепления балансира, с другой — кронштейн для установки противоугонного захвата.

Рис. 21. Холостая тележка крана КК-5:

1—корпус; 2—цапфа балансира; 3 — опорный фланец стойки; 4-— каток; 5-—буфер; 6 — рельсовый захват

Кинематические схемы опорных приводных тележек кранов приведены на рис. 20.

Холостые опорные тележки кранов (рис. 21) имеют простую конструкцию. Их рамы обычно сваривают из толстолистовой стали. В верхней части корпуса тележки имеется привалочная плита или фланец для соединения со стойкой опоры, а в нижней, как правило, состоящей из двух боковин с ребрами жесткости, монтируется ось катка. Обычно на торце этой оси устанавливается пресс-масленка, через которую консистентная смазка подается по каналу в полости подшипников катка.

Холостые тележки некоторых козловых кранов снабжены винтовыми захватами для закрепления крана во время стоянки.

Каждая опорная тележка крана (приводная и холостая) снабжена опорным кронштейном, рассчитанным на максимальную нагрузку при сходе ходового колеса или поломке оси. Во избежание значительного динамического усилия зазор между опорной поверхностью кронштейна и рельсом не должен превышать 20 мм. Опорный кронштейн служит также скребком, предотвращающим от попадания под каток посторонних предметов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Основные механизмы козловых кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы