Строй-Техника.ру

Строительные машины и оборудование, справочник

Автомобили с грузоподъемным бортом. В настоящее время в Москве при перевозке только продуктов питания применяют около 12 типоразмеров контейнеров. Применение контейнеров (тары-оборудования) требует коренной перестройки устаревших технологических процессов доставки грузов.

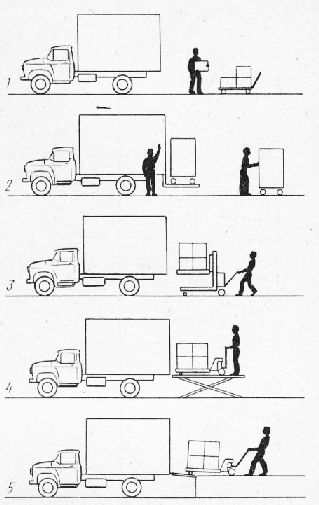

Наиболее важными и трудоемкими являются погрузочно-разгру-зочные работы у грузоотправителя и грузополучателя. Условия проведения этих работ существенным образом обусловливают требования к подвижному составу. Развитие их технологических схем производства определяет развитие или совершенствование конструкций транспортных средств. Погрузочно-разгрузочные работы на предприятиях торговли, реализующих продовольственную продукцию, производятся по технологическим схемам, показанным на рис. ё. Наиболее распространенными являются схемы. Схема, при которой используется традиционный СПС, считается неперспективной, так как связана с применением ручного труда. Для

предприятий торговли, имеющих годовой оборот менее 1000 т, наиболее эффективно применение схемы 2, т.е. с использованием автомобиля, оснащенного кузовом с грузоподъемным бортом. Область применения таких кузовов распространяется на перевозки торговых грузов, как правило, при обслуживании магазинов, где внедрена доставка товаров по маршруту база — торговый зал — прилавок в специальных контейнерах на колесах массой брутто 200…600 кг.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При годовом грузообороте 1000-2000 т рекомендуется схема (с применением штабелера или уравнительной площадки), а свыше 2000 т — схемы (с применением грузоподъемной площадки или уравнительного мостика).

По мере расширения контейнерных перевозок в их сферу вовлекается все большее число предприятий с небольшим объемом грузооборота, на которых отсутствуют подъемно-транспортные механизмы и погрузочно-разгрузочные операции выполняются вручную. Из-за небольшого объема работ содержание подъемно-транспортного оборудования в таких предприятиях экономически нецелесообразно, а в ряде случаев просто невозможно их использование. В этих условиях наиболее приемлемым решением задачи комплексной механизации погрузочно-разгрузочных работ является применение транспортных средств, оборудованных автономными погрузочными механизмами. Одной из широко распространенных разновидностей таких механизмов, устанавливаемых на транспортных средствах, является грузоподъемная площадка.

Основываясь на зарубежном и отечественном опыте конструирования грузоподъемных площадок, их можно классифицировать по следующим основным признакам:

– компоновочному решению — встроенная, навесная (объемная);

кинематическому принципу подъемного механизма — лифтовая, рычажная;

– типу привода — гидравлическая, электрогидравлическая, электромеханическая;

– типу грузонесущего узла — вильчатая, платформенная. Источниками энергии для привода площадок являются двигатель автомобиля, аккумуляторы или сеть переменного тока обслуживаемого предприятия. Основными параметрами грузоподъемных площадок, обусловливающими их выбор для конкретных условий эксплуатации, являются собственная масса, грузоподъемность и размеры.

Конструкции зарубежных грузоподъемных бортов. Исполнение грузоподъемных бортов, выпускаемых зарубежными фирмами, отличается большим разнообразием. Так, задний подъемный борт Foldawag английской фирмы «Ratclift» с размерами 1000Х 2400 мм для кузовов автофургонов имеет собственную массу 200 кг, грузоподъемность 500 кг. Подъемный механизм борта выполнен по лифтовой схеме, т.е. борт поднимается и опускается с помощью троса, который перемещается от гидроцилиндра. Поворот борта в рабочее положение и обратно в транспортное осуществляется другим гидроцилиндром. Привод — электрогидравлический, гидронасос агрегируется с электродвигателем. Питание электродвигателя от аккумуляторной батареи автофургона.

В Японии грузоподъемные борта выпускаются следующих типоразмеров: ширина платформы 800 мм, 1000, 1200, 1500 мм; грузоподъемность 500 кг, 1000, 1500, 2000 кг. Привод — электромеханический с электропитанием от аккумуляторов автомобиля.

Семейство легких навесных грузоподъемных бортов шведской фирмы «АВ Hidro Lift» выполнено с подъемным механизмом рычажного типа с гидроприводом.

Грузоподъемные борта СНР французской фирмы «Bennes Mattel» устанавливают на грузовых автомобилях. Ширина бортов 1400 мм для всех типоразмеров. В зависимости от применения (по заказу) гидроцилиндров различной мощности борта могут быть грузоподъемностью 500 кг, 1000, 1500 и 2000 кг.

В США грузоподъемные борта выпускают фирмы «Waltco», «Hercules», «Perfection steel BODYCO» и др.

Зарубежные фирмы в основном предпочитают изготавливать грузоподъемные борта с рычажной системой подъемного механизма, что связано с простотой монтажа и демонтажа такого борта на автомобильном подвижном составе, с возможностью установки его на подвижной состав практически с любыми типами кузовов.

Конструкции автомобилей с грузоподъемным бортом отечественного производства. Отечественный опыт применения грузоподъемных бортов в контейнерных перевозках, имеющий место в Москве, Ленинграде, Киеве, Харькове, Таллине, Львове, Минске и в других городах, показывает, что их конструкция должна обеспечивать подъем груза массой порядка 0,8…1,5 т.

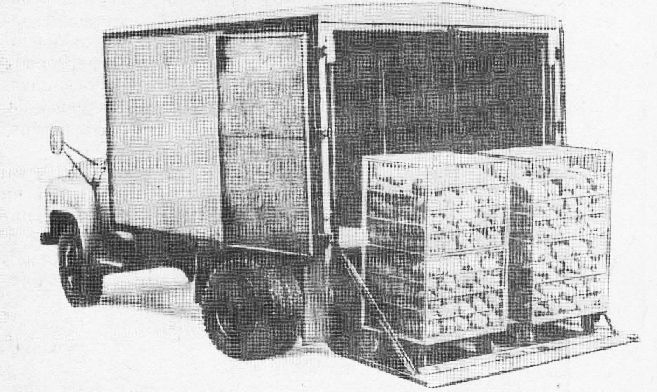

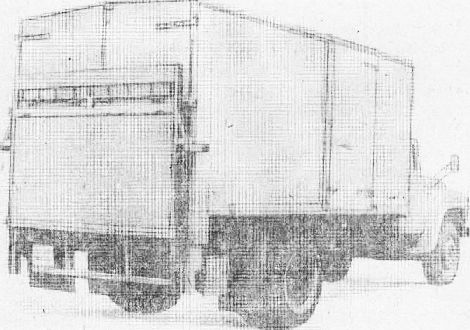

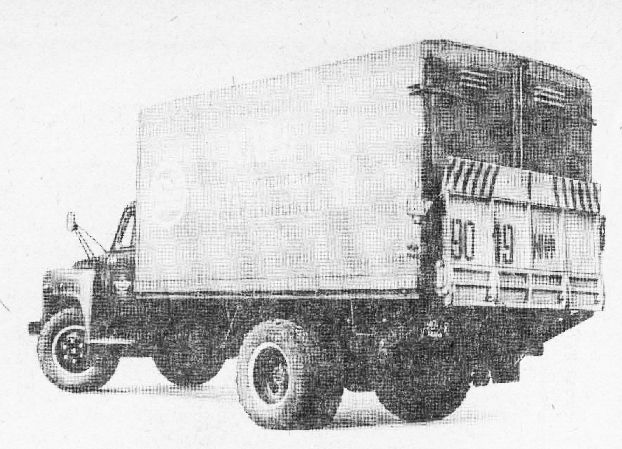

Широкое распространение в Москве на перевозках контейнеров с овощами с овощных баз в торговые предприятия получил автомобиль У-77 и его модификация У-77Г. Эти автомобили переоборудованы из автомобилей FA3-53A и -53-07 путем снятия бортовой платформы, установки на ее место нового кузова-фургона с встроенным механизмом подъема грузоподъемной площадки, монтажа на шасси силового гидроцилиндра, маслобака и маслопроводов, дооборудования автомобиля коробкой отбора мощности, агрегированной с насосом в сборе.

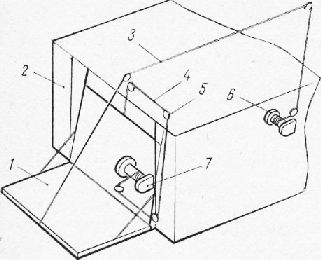

Цельнометаллический, клепаный, прямоугольной формы кузов представляет собой закрытый фургон с дверью, расположенной на задней стенке. Кузов устанавливают на раме автомобиля и крепят к ней стремянками. Основание кузова выполнено из гнутых швеллерных профилей, соединенных между собой сваркой. Поперечины основания по концам соединены обвязкой, в которой крепят стойки боковых стенок и угловые стойки. Крыша кузова опирается на боковые стенки и соединяется с ними с помощью заклепок и сварки.

Боковые и передняя стенки, а также крыша термоизолированы и снаружи облицованы дюралюминием толщиной 1,2 мм.

Термоизоляция осуществляется с помощью пенопласта ПС4 и внутренней обшивки из оцинкованного стального листа толщиной 0,7 мм, прикрепленной к брускам боковых стенок и крыше шурупами. Стойки кузова и поперечины крыши выполнены из омегообразного профиля толщиной 1,2 мм. На балки основания кузова уложен стальной лист толщиной 1 мм, на который в местах поперечин установлены полосы бакелизированной фанеры толщиной 10 мм с уложенным на них настилом. Пол кузова изготовлен из досок толщиной 30 мм, соединенных между собой и прикрепленных к основанию кузова болтами.

Двустворчатая’ дверь кузова, расположенная на задней стенке с проемом 2100X1700 мм, открывается на 270°. Каждая створка двери имеет каркас из уголка 36X X36X3, наружную дюралюминиевую обшивку, термоизоляцию и внутреннюю обшивку. На правой створке двери имеются запор кулачкового типа и рукоятка, обеспечивающая установку висячего замка. Левая створка имеет внутренние запоры шпингалетного типа. Дверь снабжена специальными уплотнениями по периметру проема.

Внутри кузова по периметру на высоте 800… 1000 мм установлены бруски, предохраняющие внутреннюю обшивку кузова от ударов во время перевозки контейнеров с гоузом. В кузове предусмотрены приспособления для закрепления контейнеров УКТ-2 (габаритные размеры 600X800X1530 мм) во время транспортировки, а также установлены крючки для размещения на них штанг крепления при использовании автомобиля для перевозки каких-либо других грузов. На передней и боковых стенках кузова установлены вентиляционные люки с плотно закрывающимися крышками, которые открывают и закрывают изнутри кузова.

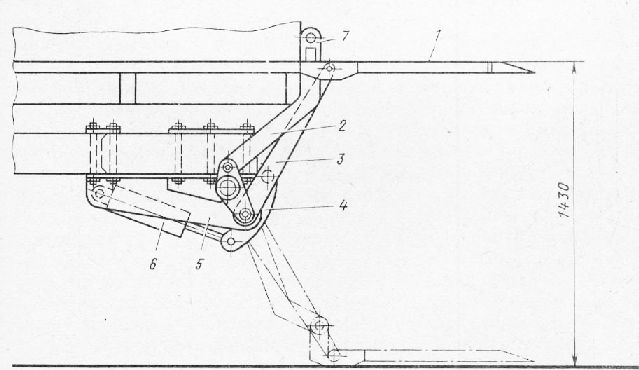

Грузоподъемная площадка — сварная рама их гнутых профилей с настилом из досок установлена у задней двери. Задний конец рамы скошен для облегчения закатывания груза. В раму встроен упор, убирающийся при накатывании на него колес контейнера и препятствующий самопроизвольному скатыванию контейнера при подъеме площадки. Для того чтобы скатить контейнер с площадки, нажимают ногой на упор, утопив его заподлицо с уровнем настила пола. В раме имеются также штыри, за которые закреплены крюки цепей, удерживающих площадку в горизонтальном положении.

В транспортном положении грузоподъемная площадка вручную задвигается в специально предусмотренное пространство в основании автомобиля. Для облегчения выдвижения предусмотрены ролики, установленные на ползунах подъемного механизма. Для того чтобы привести площадку в рабочее положение, ее выдвигают из-под кузова до упора в ролики, установленные на ползунах, и фиксируют стопором. При этом цепь, закрепленная на конце площадки, натянется. Противоположный конец цепи закреплен на ползуне.

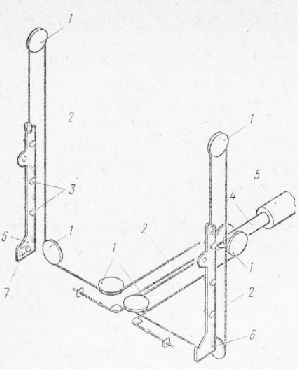

Опускание и подъем, грузоподъемной площадки осуществляются с помощью гидроцилиндра двустороннего действия, системы блоков и троса (рис. 4.20). Максимальное давление масла в гидросистеме, создаваемое гидронасосом НШ-32, 10 МПа. Для управления гидроцилиндром с правой стороны сзади по ходу автомобиля установлен шкаф управления, в котором на общей панели смонтированы манометр и реверсивный золотник, одной из рукояток которого поднимают и опускают грузоподъемную плоишдку. Другая рукоятка золотника располагается также сзади на правой стенке внутри кузова для того, чтобы обеспечить управление плс!щадкой с земли, из кузова автомобиля, а также с самой грузоподъемной площадки. В кинематической схеме подъема применена система блоков для получения необходимой высоты подъема грузоподъемной площадки 1350 мм при ходе штока гидроцилиндра 675 мм. Для обеспечения удобства входа и выхода из грузового помещения в конструкции автомобиля предусмотрена откидная лестница, которая расположена у задней двери, а в транспортном положении крепится под кузовом автомобиля.

Благодаря наличию задвигающейся под пол кузова грузоподъемной площадки автомобили У-77 и У-77Г могут использоваться без применения грузоподъемного механизма — с загрузкой контейнеров в кузов с рамп, пандусов и других мест погрузки-разгрузки.

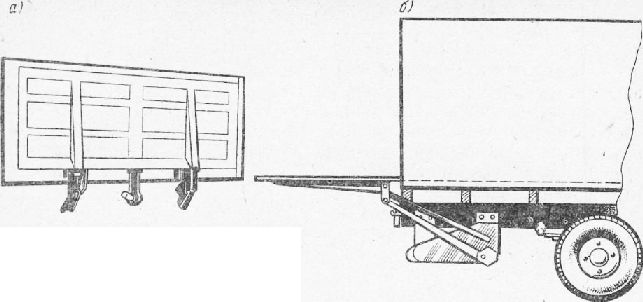

С 1980 г. в Главмосавтотрансе стали выпускать и применять при перевозках продовольственных грузов новые «модели кузовов-фургонов с грузоподъемными бортами: У-165, У-165А, У-203, У-203М. В отличие от ранее выпускавшегося кузова У-77 (У-77Г) эти кузова оснащают грузоподъемным бортом большей площади (за счет его длины) и имеют с правой стороны дополнительную боковую дверь. В транспортном положении борт устанавливают параллельно задней двери и фиксируют специальными замками.

Грузоподъемный борт, как и грузоподъемная площадка, представляет собой сварную раму из гнутых профилей с настилом пола из досок толщиной 36…40 мм. Задний конец рамы скошен для облегчения закатывания груза на грузоподъемный борт. В раму борта встроены упоры, убирающиеся при накатывании на них колес контейнера и препятствующие их скатыванию. В нерабочем положении упоры убираются и фиксируются защелками. В раме расположены штыри, за которые закреплены цепи, удерживающие борт в рабочем положении. В транспортное положение борт поднимается с помощью двух специальных выдвижных упоров, закрепленных на раме борта.

Опускание и подъем грузоподъемного борта осуществляются канатно-блоковой системой, состоящей из гидроцилиндра, установленного в основании кузова вдоль продольной оси автомобиля. На конце штока гидроцилиндра имеются четыре блока для канатов. В каркасе кузова установлены перекидные блоки. Канаты с одной стороны соединены с ползунами, перемещающимися в задних стойках кузова и снабженными роликами на подшипниках. С другой стороны канаты закреплены в основании кузова специальными устройствами, обеспечивающими установку борта параллельно полу кузова. Блоки снабжены кожухами, предотвращающими соскакивание канатов. Наличие боковой двери в кузове позволяет в случае необходимости разгрузить автофургон без применения грузоподъемного борта.

Наиболее эффективно кузова-фургоны с грузоподъемным бортом У-165 используют при перевозках грузов I и II классов, в первую очередь овощей в контейнерах типа УКТ. Годовой экономический эффект от использования одного автомобиля ЗИЛ с кузовом У-165А составляет 2400 руб. При этом срок окупаемости дополнительных затрат на переоборудование автомобиля составляет полгода.

Кузов-фургон с грузоподъемным бортом У-203 благодаря увеличенному- объему грузового помещения обладает повышенной кон-тейнеровместимостью и применим наиболее эффективно при перевозках легковесных грузов, например хлебной продукции в контейнерах ХКЛ-18. Его модификация У-203М — укороченный кузов по длине — предназначен для перевозки продовольственных грузов разнообразной номенклатуры.

Грузоподъемный механизм состоит из: грузоподъемной площадки; ползунов; рамки; грузонесущих канатов; доработанных задних дверей полуприцепа ОдАЗ-794; откидных фиксаторов крепления грузоподъемной площадки в транспортном положении с кронштейнами в сборе; грузонесущих цепей; приварных, фиксаторов; шпингалетов крепления выдвижных упоров; шкафа управления; трубопроводов. Доработка задних дверей полуприцепа заключается в установке новых петель и изменении замка.

Грузоподъемная площадка представляет собой сварную раму из гнутых профилей, имеющую сверху настил из рифленой стали толщиной 2,5 мм. В передней части площадки имеются отверстия, через которые проходит ось, шарнирно соединяющая площадку с ползунами Г-образной формы из листовой стали толщиной 16 мм. Каждый ползун снабжен двумя парами роликов, центры которых взаимно смещены. Конические ролики перекатываются по полкам швеллеров рамки грузоподъемного механизма. К концам ползунов приварены натяжные устройства тросов. В натяжное устройство ввернула резьбовая вилка, к которой крепится канат. Чтобы отрегулировать длину каната, фиксируют резьбовую вилку от проворачивания, освобождают контргайку натяжного устройства и вращают резьбовую втулку. В носке ползуна вварена втулка и имеются отверстия для установки и фиксации оси поворота площадки.

Рамка грузоподъемного механизма представляет собой сварную конструкцию П-образной формы, состоящую из верхнего короба и двух стоек коробчатого сечения. В коробе рамки установлены гидроцилиндр, блоки, устройства для закрепления канатов. К стойкам приварены кронштейны дверных петель. На левой стойке размещены трубопроводы подвода и отвода масла в гидроцилиндр. Рамка крепится к задним стойкам полуприцепа болтами. Каждый ползун соединен с двумя ветвями грузонесущего каната. Концы каната имеют заплетку и вставленные кольца. Петля каната закреплена в верхнем коробе рамки грузоподъемного механизма.

К наружным боковым поверхностям стоек рамки приварены кронштейны откидных фиксаторов крепления площадки в транспортном положении. Откидные фиксаторы выполнены из прямоугольной трубы 60X40X4 мм.

Грузонесущие цепи удерживают площадку в рабочем положении. Один конец цепи шарнирно закреплен на проушине ползуна, другой — на фиксаторе, приваренном к площадке. Фиксатор представляет собой рамку из гнутого профиля швеллерного сечения, в которую вварена ось для крепления грузонесущей цепи. В транспортном положении фиксатор площадки опирается на откидной фиксатор, закрепленный на стойке, удерживая площадку от возможных перемещений.

В нижней части стоек рамки со стороны дверного проема приварены копиры, служащие для перевода площадки в транспортное положение. В передней части площадки по бокам приварены выдвижные упоры. При выдвинутых упорах из гнезд при соприкосновении упора с копиром происходит плавный переход площадки из рабочего положения в транспортное и наоборот.

Шкаф управления гидроподъемным механизмом расположен сзади, с правой стороны полуприцепа. В нем установлены реверсивный золотник и манометр. Рукоятка реверсивного золотника тягой соединена с рукояткой, закрепленной на отбойном брусе кузова, что позволяет управлять площадкой изнутри кузова.

Трубопроводы проложены по лонжерону рамы полуприцепа. Концы трубопроводов закреплены на передней поперечине полуприцепа и снабжены двумя быстроразъемными запорными устройствами, к которым подключаются шланги от гидросистемы тягача.

Термоизоляция кузова выполнена из листового пенопласта ПСБ толщиной 70 мм, уложенного между деревянными брусьями, закрепленными на стойках и продольных связях кузова приварными болтами. Пол кузова утеплен дополнительным настилом из досок толщиной 40 мм.

Внутренняя облицовка выполнена из оцинкованной стали толщиной 0,45 мм, закрепленной гвоздями к деревянным брускам. Доработка пола заключается в установке поперечины и удлинение настила в передней части на 400 мм. Внутреннее оборудование состоит из отбойных брусьев, закрепленных по периметру кузова, штанг, предохраняющих от раскатывания контейнеров, и направляющих для въезда контейнеров в переднюю часть кузова.

При расчете экономический эффект выявлялся путем сопоставления двух вариантов технологии перевозок овощной продукции:

– прямая перевозка (без перевалки) картофеля в контейнерах. УКТ-1А автопоездом в составе тягача ЗИЛ-130В1-80 и полуприцепа ОдАЗ! — 794 с оборудованием У-187;

– перевозка картофеля навалом (в мешках) автопоездом в составе тягача ЗИЛ-130В1-80 и полуприцепа ОдАЗ-754, дооборудованного термоизоляцией, с переборкой продукции на городской овощебазе, фасовкой в контейнеры УТК-1А и последующей доставкой картофеля в магазины автомобилем с кузовом У-165А, оснащенным грузоподъемным бортом, — перевозка с перевалкой.

Применение автопоезда с использованием оборудования У-187 при перевозках овощной продукции из областных овощехранилищ в торговую сеть города позволило внедрить на данном виде перевозок прогрессивную технологию — прямую бесперевалочную доставку

Площадка поднимается и опускается электротельфером грузоподъемностью 2 т, а также системой блоков и троса диаметром 7,6 мм. Электротельфер установлен в задней части автомобиля под полом кузова и закреплен болтами на основании из швеллеров, которое, в свою очередь, крепится к раме автомобиля. В передней части кузова под полом установлен другой электротельфер грузоподъемностью 0,5 т для перевода площадки в рабочее и транспортное положения.

Электрооборудование грузоподъемного механизма работает на трехфазном переменном токе напряжением 220 или 380 В. Напряжение меняют переключателем, расположенным сзади под кузовом автомобиля. Подъемником управляют дистанционно с помощью выносного кнопочного пульта. Под кузовом автомобиля с левой стороны расположен кабельный барабан для транспортировки кабеля и подключения к сети в пунктах погрузки и разгрузки. На конце кабеля имеется четырехполюсная вилка. Для удобства работы с подъемным механизмом в схеме электрооборудования предусмотрены концевые выключатели, отключающие электротельферы в крайнем верхнем и нижнем уровнях площадки, а также при ее открытом и закрытом положениях. С целью обеспечения безопасной работы в схеме электрооборудования предусмотрен «контроль нуля». В случае отсутствия контакта или обрыва нулевого провода электрооборудование автоматически отключается от сети. Для защиты электрооборудования от токов перегрузки служит автомат типа А-3363.

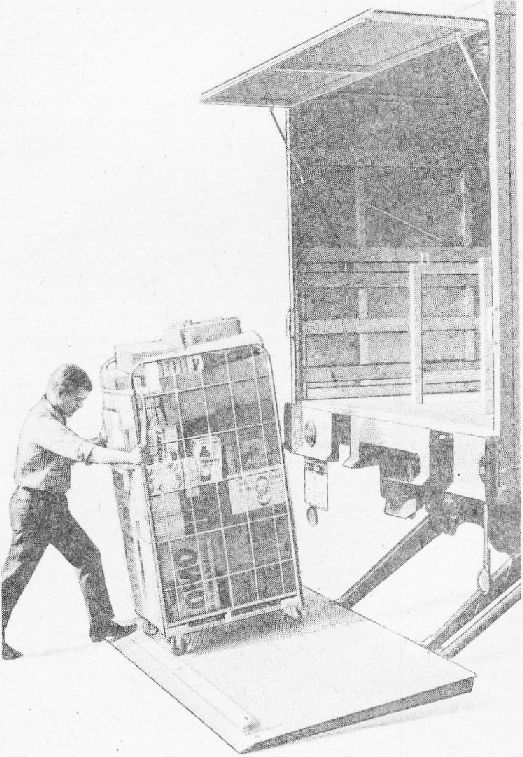

Автомобили А-23 работают по схеме хлебозавод — транспорт — булочная. Контейнеры с хлебом водитель закатывает на грузоподъемную площадку, поднимает до уровня пола кузов, устанавливает в кузове, закрепляет специальными приспособлениями, предотвращающими их от поперечного и продольного сдвига. Время погрузки (разгрузки) восьми контейнеров 6…8 мин.

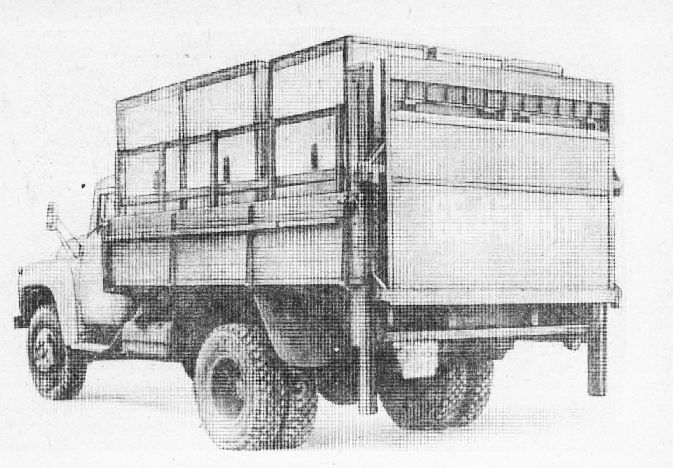

В объединении «Ауто» Эстонского республиканского союза потребительских обществ (ЭРСП0), г. Таллин, для перевозки хлебобулочных изделий в контейнерах на колесах по схеме хлебозавод — транспорт — булочная, а также для перевозки других грузов в специализированных контейнерах в магазины и предприятия общественного питания был создан и используется грузоподъемный борт С-5А с электрогидравлическим приводом, который может монтироваться на бортовые и фургонные автомобили ГАЗ-51А, -52-03, -53А, ЗИЛ-130 и -130Г.

Грузоподъемный борт С-5А состоит из грузовой платформы, подъемного механизма и привода. Платформа представляет собой плоскую сварную ферму из тонкостенных четырехгранных стальных труб, покрытую стальным листом. Вертикальное перемещение платформы обеспечивается подъемным механизмом рычажного типа, работающим по схеме пантографа. Подъемный механизм состоит из корпуса, подъемной рамы, направляющих рычагов и промежуточных звеньев.

Подъемная рама задними концами шарнирно соединена с платформой, а передними с корпусом. Со штоком силового гидравлического цилиндра она соединена через двуплечий рычаг, ось поворота которого лежит на оси шарнирного крепления передних концов подъемной рамы с корпусом. Другой конец гидравлического цилиндра шарнирно соединен с корпусом подъемника. Направляющие рычаги передними концами шарнирно соединены с корпусом, а задними с платформой через промежуточные звенья. Горизонтальное положение платформы обеспечивается утолщениями на промежуточных звеньях, на которые платформа опирается своими передними углами.

Привод бортподъемника состоит из приводного агрегата, шланга высокого давления и силового гидроцилиндра. Приводной агрегат включает в себя электродвигатель постоянного тока напряжением 12 В, мощностью 1,1 кВт (используется автомобильный стартер СТ-130-А1), шестеренный насос НШ-6 и электромагнитный гидроклапан управления. Электродвигатель получает энергию от собственной аккумуляторной батареи, входящей в комплект поставки оборудования. Управление работой грузоподъемного борта — кнопочное с помощью присоединительного гибкого кабеля, имеющего на одном конце кнопочный выключатель, а на другом штепсель, вставляемый в штепсельную розетку, расположенную на автомобиле. В транспортном положении грузовая платформа фиксируется вертикально специальными запорами. Кабель с кнопочным выключателем отсоединяют и хранят в инструментальном ящике водителя.

Грузоподъемный борт устанавливают на место заднего борта автомобиля. Монтаж грузоподъемного борта С-5А достаточно прост и может осуществляться в условиях автохозяйства. Малая собственная масса оборудования и универсальность привязки его к различным маркам грузовых автомобилей способствовали применению этой конструкции, кроме Таллина, в Минске, Ленинграде, Краснодаре и в других городах нашей страны. Недостатками этой конструкции являются необходимость частого подзаряда индивидуальной аккумуляторной батареи приводного агрегата и небольшая грузоподъемность.

Другим решением является грузоподъемный борт, установленный автокомбинатом № 30 Мосторгтранса на автомобили ГАЗ-БЗА (А-30), которые обслуживают базы Моспродснаба и Моспромснаба при доставке с них продовольственных и промышленных товаров в контейнерах предприятиям торговли и общественного питания Москвы.

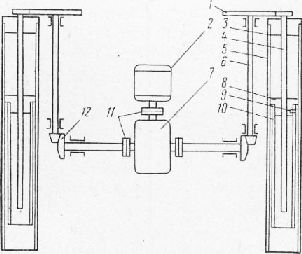

Отличительной особенностью конструкции является электромеханический привод грузоподъемной площадки- с применением в качестве силовых рабочих органов двух подъемных винтов.

Электромеханический привод включает:

– электродвигатель марки А02-32-4 переменного тока мощностью 3 кВт (2880 об/мин), работающий от электросети с напряжением 220…380 В;

– редуктор типа РЧУ-80А с передаточным отношением г. = 40; коническую передачу к подъемному винту, выполненную из шестерни полуоси и сателлитов заднего моста автомобиля УАЗ-461;

– цилиндрическую передачу к подъемному винту, состоящую из пары шестерен, заимствованных от коробки перемены передач автомобиля УАЗ-451;

– подъемный винт с правой и левой цилиндрической резьбой шагом 10 мм, выполненный из высокопрочной стали; от продольного перемещения верхняя опора подъемного винта фиксируется в корпусе подшипников (подшипники конические № 7507), корпус подшипников крепится в направляющей трубе на резьбе;

– направляющую трубу стальную с пазом для перемещения проушин подъемной трубы;

– передаточный вал, передающий вращение от конической пары на цилиндрическую пару подъемного винта;

– гайку подъемной трубы, соединенную с корпусом подъемной трубы стопорным винтом;

– подъемную трубу стальную, перемещающуюся вдоль направляющей трубы по подъемному винту и осуществляющую при этом опускание или подъем (в зависимости от направления вращения вала электродвигателя) грузоподъемного борта.

Подъемный механизм управляется дистанционно с выносного кнопочного пульта. Крутящий момент с вала электродвигателя передается через муфту к валу редуктора, а от редуктора через коническую передачу, передаточный вал и цилиндрическую передачу к подъемному винту. При вращении подъемного винта по его резьбе перемещается гайка с закрепленной на ней подъемной трубой, к которой шарнирно крепится грузоподъемная площадка.

К недостаткам такого технического решения следует отнести несколько громоздкий электромеханической привод грузоподъемного борта и повышенное время подъема контейнеров в кузов по сравнению с рассмотренными выше конструкциями. Время погрузки девяти контейнеров (массой брутто 450 кг каждый) на платформу автомобиля FA3-53A составляет 25…30 мин. Время разгрузки 10… 15 мин.

Более 20 автомобилей А-30 были внедрены автокомбинатом в контейнерные перевозки Главмосавтотранса.

Изучение перспектив применения грузоподъемных бортов в городских перевозках, анализ особенностей и принципиальных решений такого рода подъемных механизмов на подвижном составе с учетом зарубежного и отечественного опыта позволили выработать следующие технические требования к грузоподъемному борту:

– автомобили с грузоподъемным бортом обслуживают предприятия торговой сети города и быткомбинатов, не оснащенные погрузочно-разгрузочными средствами;

– основными грузовыми единицами в таких автомобилях являются только контейнеры на колесах, используемые как тара-оборудование при перевозках продовольственной продукции;

– привод разрабатывается в двух вариантах: от двигателя автомобиля и электродвигателя с питанием от электросети переменного тока напряжением 220 В. В последнем случае обеспечивается безопасность от поражения током;

– возможность погрузки (разгрузки) контейнеров с различной высоты в пределах 1400 мм от уровня земли;

– обеспечение надежной, удобной установки и безопасных подъема и опускания одновременно двух-трех контейнеров габаритными размерами в плане 700X800 мм и высотой до 1800 мм; возможность погрузки (выгрузки) контейнеров непосредственно в кузов автомобиля с помощью электропогрузчиков и с рампы (без применения грузоподъемного борта);

легкое и удобное накатывание (скатывание) контейнеров на борт, имеющих колеса диаметром не менее 80 мм;

– управление осуществляется как из кузова, так и с земли непосредственно у борта;

– максимальная механизация приведения в рабочее положение, отсутствие физических усилий свыше 5…7 кг; время подготовки к работе не более 1,0…1,5 мин;

– соответствие внешних габаритных размеров автомобиля требованиям Правил дорожного движения;

– механизмы и устройства обеспечивают безопасность и надежность их эксплуатации, а внешний вид конструкции отвечает требованиям общесоюзных стандартов на подвижной состав, современным техническим и эстетическим требованиям;

– быть универсальным, т.е. конструкция призвана обеспечить монтаж как на бортовых грузовых автомобилях, так и на автомобилях-фургонах.

Внедрение автомобилей с грузоподъемным бортом позволит:

– повысить производительность работы автомобилей и снизить себестоимость перевозок за счет резкого снижения непроизводительных простоев под погрузкой-разгрузкой;

– создать более совершенные транспортно-технологические схемы на базе контейнерных перевозок;

– резко сократить трудоемкость погрузочно-разгрузочных и складских работ;

– улучшить условия сохранности качества и снижения потерь при транспортировке грузов;

– увеличить объем перевозок и расширить номенклатуру грузов в контейнерах.

Грузоподъемный борт АПС-62Ф предназначен для установки на автомобиль-фургон ГЗСА-891 с целью механизации погрузочно-разгрузочных работ при доставке грузов в торговую сеть. Конструкция грузоподъемного механизма подобна конструкции грузоподъемного борта С-5А и отличается от него лишь гидромеханическим приводом. Предусмотрена возможность установки грузоподъемного борта и на бортовой автомобиль ГАЗ-52-0-4.

Грузоподъемный борт автомобиля-фургона А-130Ф имеет кинематическую схему подъемного механизма, представляющую собой четырехзвенный рычажный механизм с вертикально расположенными двумя звеньями. В транспортное положение борт устанавливают вручную. Модель А-254, которая должна заменить А-130Ф, будет иметь следующие эксплуатационные преимущества: большую грузоподъемность; меньшие трудоемкость и металлоемкость; жесткую фиксацию борта в поднятом положении; дистанционное управление посредством выносного пульта. Грузоподъемный борт У-150 выполнен с рычажным четырехзвенным механизмом с горизонтально расположенными двумя звеньями, в транспортное положение устанавливается силовым гидроцилиндром.

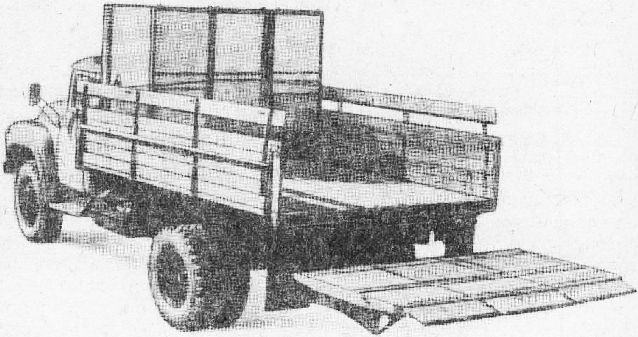

Грузоподъемный лифтовые борт У-183 предназначен для установки его на автомобили ЗИЛ-130 и -138 с целью облегчения производства погрузочно-разгрузочных работ и сокращения времени простоя автотранспорта при контейнерных перевозках продовольственных и других грузов. Для безопасности перевозки контейнеров на боковые и передний борта платформы автомобиля устанавливают дополнительные борта высотой 400 мм, которые представляют собой сварную конструкцию из гнутых профилей и состоят из стоек и продольных профилей. Стойки имеют фланцы, которые с помощью болтов и пластин крепятся к деревянным элементам платформы автомобиля. На нижнем продольном профиле установлен отбойный деревянный брус, к которому прижимаются перевозимые контейнеры. На металлической обвязке брусьев приварены крюки, а с другой стороны цепи, которые надеваются на крюки. Шаг цепей соответствует габаритному размеру контейнера вдоль оси автомобиля. Цепи служат для крепления контейнеров в кузове автомобиля.

По опыту перевозок промышленных и продовольственных товаров в Главмосавтотрансе использование грузоподъемного борта У-183 на автомобилях ЗИЛ для производства погрузки и разгрузки контейнеров на колесах в пунктах доставки грузов, не имеющих собственных средств механизации, является экономически оправданным мероприятием. Годовой экономический эффект при внедрении указанного подвижного состава на перевозках контейнеров с объемом переработки 0…27 ед. в смену по сравнению с перевозкой их на автомобилях ЗИЛ с последующей разгрузкой электропогрузчиками составляет 2267,9 руб. при сроке окупаемости грузоподъемного борта 0,64 года.

Существенным моментом при эксплуатации автомобилей в контейнерных перевозках с саморазгрузкой является неизбежное снижение номинальной грузоподъемности базовой модели после оснащения ее соответствующим грузоподъемным бортом. Понятно, что такое изменение грузоподъемности автомобиля необходимо принимать в расчет при определении предполагаемой экономическойэффективности от внедрения в перевозки автомобиля с грузоподъемным бортом.

Снижение грузоподъемности базовой модели обусловливается двумя факторами: увеличением собственной массы автомобиля; перераспределением осевых нагрузок в порожнем и загруженном состоянии автомобиля.

При монтаже грузоподъемного борта на задней консоли кузова (платформы) несколько разгружается передняя ось и дополнительно нагружается задняя, что может повлиять на устойчивость и управляемость автомобиля.

Контейнеровоз-самопогрузчик. Для перевозки товаров народного потребления, как уже было показано, в основном используют автомобили-фургоны, применение которых дает известные преимущества: обеспечение сохранности грузов по количеству и качеству в процессе перевозки; отсутствие необходимости сопровождения груза агентами (фургон может быть опечатан); снижение затрат на затаривание груза (возможность перевозки груза в облегченной заводской упаковке).

Так, например, в Ташкенте ежедневно перевозят автомобилями Министерства автомобильного транспорта Узбекской ССР около 50 тыс. т хлебобулочных изделий.

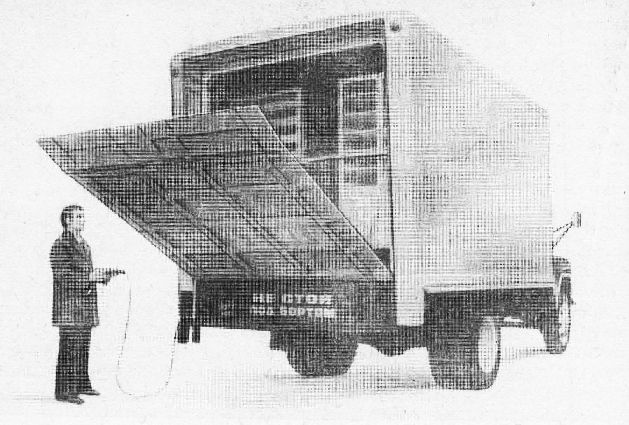

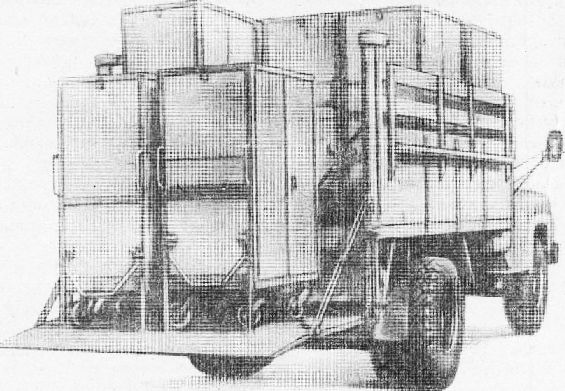

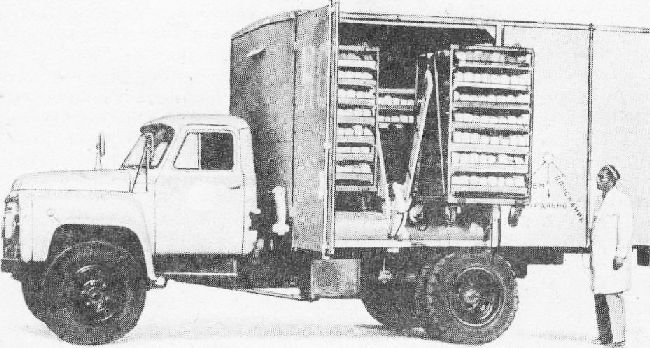

Для обеспечения перевозок хлебобулочных изделий, учитывая необходимость высокой степени механизации погрузочно-разгрузочных работ, в НПО УзАвтотранстехника разработан и внедрен кон-тейнеровоз-самопогрузчик КС-8 с механизмом типа «боковой грузо-

подъемный борт». Он состоит из шасси автомобиля ГАЭ-53А и установленного на нем кузова-фургона (рис. 4.31), который имеет рычажный механизм погрузки и выгрузки малогабаритных контейнеров на колесах с приводом механизма от гидроцилиндров, вынесенных для обеспечения санитарно-гигиенических требований за пределы фургона.

Разгрузка контейнеров — боковая на две стороны любого из восьми транспортируемых контейнеров. Такая конструкция механизма разгрузки обусловлена тем, что, как правило, хлебобулочные изделия необходимо завозить мелкими партиями и несколько раз в течение суток. Поэтому хлеб в магазины развозят по кольцевому маршруту с выгрузкой одного-двух контейнеров с хлебом и заменой их пустыми.

Контейнеры ввозят в торговый зал и используют как тару-оборудование. Управляет механизмом и всем процессом погрузки-выгрузки водитель контейнеровоза. На погрузочно-разгрузочное устройство получено а, с. № 816817 (СССР).

Контейнеровоз-самопогрузчик для перевозки хлебобулочных изделий отличается от аналогов высокой степенью механизации погрузки и разгрузки контейнеров, удобством управления, соблюдением санитарных норм и требований техники безопасности.

Следует отметить, что конструкция контейнеровоза-самопогруз-чика обеспечивает свободный доступ при мойке и очистке внутренней части фургона, а также исключает попадание в нее смазочного материала и масляных паров.

Контейнеровоз-самопогрузчик КС-8 при незначительных изменениях может быть также использован для перевозки других продовольственных и промышленных товаров в контейнерах. Таким образом, такой автомобиль-фургон является многоцелевым транспортным средством с высокой степенью механизации процессов погрузки-разгрузки, позволяющей высвободить грузчиков, занятых непроизводительным трудом.

Экономический эффект от использования одного контейнеровоза КС-8 2000 руб. в год. При этом снимается один грузчик на один автомобиль. Время на проведение погрузочно-разгрузочных работ сокращается более чем в 3 раза, а условное высвобождение численности водителей составляет 1,3 чел. на единицу подвижного состава.

Перевозка грузов в крупнотоннажных контейнерах. Широкая номенклатура грузов торговли, в основном промышленных товаров, транспортируется в настоящее время в крупнотоннажных контейнерах при доставке их с железнодорожных станций, морских и аэропортов в местном и междугороднем сообщениях. Перевозки грузов в крупнотоннажных контейнерах, как правило, осуществляют специализированные АТП, взаимодействующие с сетью транспортно-экспедиционных организаций, которые- выполняют транспортно-экспедиционные операции и попутную загрузку автопоездов-контейнеровозов на магистралях, а также контроль за их движением. Например, в Главмосавтотрансе всю транспортно-экспедиционную работу по отправлению грузов в контейнерах различными видами транспорта централизованно осуществляет Московская товарная транспортно-экспедиционная станция (МТТЭС), располагающая большим количеством филиалов, обменными контейнерными пунктами на крупных грузообразующих предприятиях со стабильными объемами отправления грузов в контейнерах и специальными грузовыми автостанциями.

Система организации контейнерных перевозок, осуществляемая на МТТЭС, направлена на обеспечение перевозок с наибольшими удобствами для отправителей и получателей грузов, полностью освобождает их от выполнения несвойственных им транспортных работ и связанных с ними операций, а также на проведение мероприятий по улучшению работы каждого из видов транспорта (железнодорожного и автомобильного) за счет рационального распределения между ними контейнерных грузов и переключения нерациональных контейнерных перевозок с железнодорожного транспорта на автомобильный. Доставку контейнеров в междугородных перевозках, например клиентам г. Москвы, и отправку грузов из Москвы иногородним грузополучателям осуществляют по двум вариантам.

В первом варианте грузы в контейнерах перевозят с заводов линейным составом от грузоотправителя до контейнерных площадок грузовых автостанций с последующей перегрузкой там контейнеров на магистральный подвижной состав для доставки их в другие города. Там же автопоезда-контейнеровозы обменивают контейнеры с московскими грузами на контейнеры с местным грузом и транспортируют их в Москву.

По прибытии в Москву груженые контейнеры снимают на контейнерной площадке грузовой автостанции и затем развозят по грузополучателям при помощи линейных автопоездов. Водители линейных автопоездов-контейнеровозов в Москве забирают у клиентов (грузоотправителей) контейнеры для транспортировки их на грузовые автостанции. Эта система позволяет значительно сократить затраты времени на развоз и загрузку грузов. Особое место в обслуживании народного хозяйства г. Москвы контейнерными перевозками занимают прямые междугородные автомобильные перевозки.

Во втором, варианте перевозок контейнеров «по сквозной системе» автопоезда-контейнеровозы доставляют груз непосредственно от грузоотправителя (одного или нескольких) до грузополучателя (одного или нескольких) в другой город и обратно в Москву.

Такая система доставки контейнеров в настоящее время наименее эффективна, так как требует наличия достаточного количества обменных контейнеров и погрузочно-разгрузочных механизмов у клиентов. Однако ряд предприятий имеет низкий уровень механизации и автоматизации погрузочно-разгрузочных работ на грузовых дворах у них отсутствуют современные складские помещения. Кроме того, на эффективность контейнерной системы перевозок влияет также неритмичность работы как самих предприятий (грузополучателей), так и поставщиков.

Несмотря на преимущества первого варианта (с перевалкой контейнеров на контейнерной площадке грузовой автостанции), он также не лишен недостатков, так как загрузка и разгрузка контейнеров в конечном пункте (у клиента) производится в основном без снятия контейнера, т.е. вручную, что приводит к сверхнормативным простоям подвижного состава.

К конструкциям подвижного состава (контейнеровозам), используемого при перевозках контейнеров, предъявляются следующие требования:

– наиболее эффективным формированием контейнеровоза должен являться автопоезд в составе седельного тягача и полуприцепа, что позволяет при необходимой грузоподъемности обеспечить наилучшую маневренность;

– для уменьшения габаритной высоты с грузом и лучшей устойчивости полуприцепы-контейнеровозы выполняются по низкорамной или полунизкорамной схеме;

– для предупреждения поперечного и продольного перемещений контейнеров на подвижном составе должны быть специальные устройства;

– полуприцепы должны быть оборудованы быстродействующими опорными устройствами с целью ускорения расцепки-сцепки с автомобилями-тягачами при маятниковом способе перевозок.

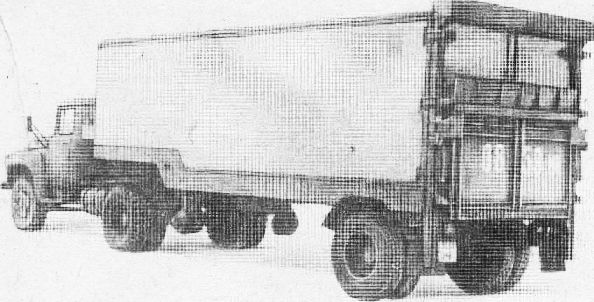

При перевозках крупнотоннажных (20 т) контейнеров в междугородном сообщении на магистральных маршрутах широко используются автопоезда в составе автомобилей-тягачей МАЗ-504В (или MA3-5432) и полуприцепов ЧМЗАП-9985 (отечественного производства) и ХЛС-200.78/Т (производство ГДР) грузоподъемностью 20 т, предназначенных для перевозки одного контейнера типа 1 С ИСО массой брутто 20 т.

Однако в действительности на перевозках 20-тонных контейнеров на любом из указанных выше автопоездов коэффициент использования грузоподъемности, как правило, равен в среднем 0,5, т.е. масса брутто контейнеров не превышает 10 т. Именно поэтому на магистральных маршрутах (таких, например, как Москва — Ленинград и др.) широко используются автопоезда в составе автомобилей-тягачей МАЗ-6422 и полуприцепов MA3-9389 или ЧМЗАП-9991, предназначенных для перевозки двух 20-тонных контейнеров.

В настоящее время в Главмосавтотрансе на магистральных перевозках внедряются трехзвенные автопоезда в составе автомобиля-тягача МАЗ-6422, полуприцепа MA3-9389 и полуприцепа ХЛС 2Q0.78/T с подкатной тележкой. Таким образом на автопоезде-контейнеровозе перевозят три 20-тонных контейнера. Этот тип подвижного состава на таких перевозках наиболее эффективен.

Оба полуприцепа скелетной конструкции, шасси их представляет собой сварную раму, опирающуюся задней частью на двухосную тележку. Продольные элементы рамы — лонжероны — по концам имеют траверсы с установленными на них поворотными замками для крепления контейнеров. Полуприцепы компонуют держателями запасного колеса. Тормозная система комбинированная, одно- и двухпроводная, действует на все колеса тележки.

Как показали исследования, проведенные НПО Главмосавтотранса, применяемый в настоящее время при перевозках крупнотоннажных контейнеров подвижной состав во многих случаях эксплуатируется с недоиспользованием потенциальных возможностей. Причинами этого являются: несоответствие массы перевози-мости автотранспортных средств; значительное время простоя под погрузкой-разгрузкой; отсутствие в автоэксплуатационной службе научной методики выбора автопоездов-контейнеровозов с оптимальными техническими параметрами для конкретных условий эксплуатации. Серийные автопоезда, как правило, эксплуатируются в составе постоянного сочетания автомобиля-тягача и полуприцепа (или «ще с прицепом). При этом не используется возможность оперативного варьирования параметрами автопоезда (грузовместимость, грузоподъемностью, специализацией) в зависимости от нужд АТП и грузополучателя (грузоотправителя).

Предварительный анализ возможности разработки системы оперативного управления составом и технико-эксплуатационными параметрами автотранспортных средств в зависимости от условий перевозок грузов в 20-тонных контейнерах показал, что наибольший эффект могут дать двух- и трехзвенные автопоезда типа МАЗ, сформированные по «модульному» принципу в качестве «модуля» может, применяться подкатная тележка специальной конструкции) с очень широкой гаммой потребительских свойств и приспособленных для работы на магистральных маршрутах, а для работы на внутригородских развозных маршрутах — автопоезда-контейнеровозы типа ЗИЛ с саморазгрузкой.

Произведенные в НПО Главмосавтотранса расчеты ожидаемой экономической эффективности от внедрения трехзвенных автопоездов-контейнеровозов на маршрутах Москва-Ленинград, Москва — Рига, Москва-Вольногорск, Москва-Ярославль показали возможность получения годового экономического эффекта на этих перевозках в размере 185,0 тыс. руб., что позволит высвободить только в одном Автокомбинате № 17 Главмосавтотранса 14 двухзвенных автопоездов типа МАЗ. В том же комбинате, применение на внутригородских развозочных маршрутах двухзвенных автопоездов-контейнеровозов-саморазгрузчиков (с системой разгрузки типа «Мульти-лифт») позволит получить экономический эффект 26,8 тыс. руб., при этом понадобятся 13 автопоездов типа ЗИЛ вместо необходимых в настоящее время 26 единиц подвижного состава.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подвижной состав для перевозки грузов в контейнерах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы