Строй-Техника.ру

Строительные машины и оборудование, справочник

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

В зависимости от типа и размера двигателя детали кривошипно-шатунного механизма отличаются большим разнообразием конструкций. Однако все они рассчитаны на такие условия работы, которые связаны с необходимостью воспринимать и передавать большие нагрузки, вызывающие высокие напряжения в металле, в результате чего они подвержены более значительному износу, чем неподвижные детали.

Для изготовления деталей тихоходных и средней быстроходности дизелей в основном используется углеродистая качественная сталь (ГОСТ 1050—60). Поршневые пальцы, кулачные шайбы и валики изготовляются из стали с малым содержанием углерода (до 0,2%) с цементацией и закалкой рабочих поверхностей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поршень воспринимает давление расширяющихся газов и передает его коленчатому валу через шатун. Поршень обычно изготовляют из серого чугуна (марки СЧ 24-44, ГОСТ 1412—70) или из алюминиевых сплавов, обеспечивающих достаточную прочность при работе в условиях высоких температур.

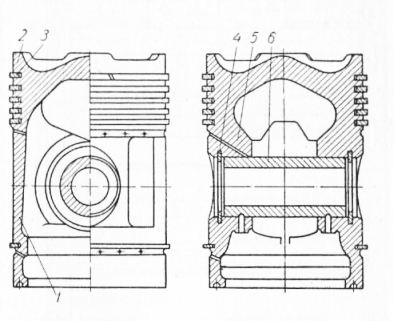

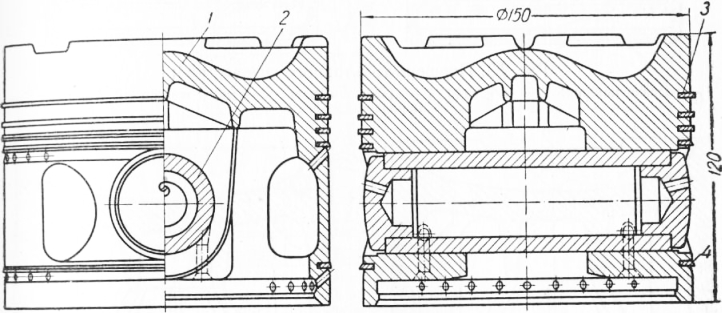

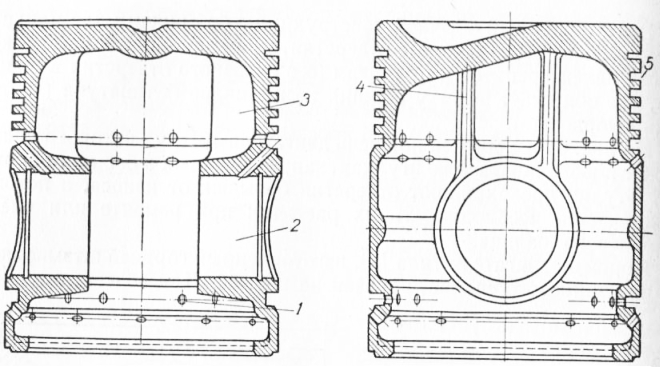

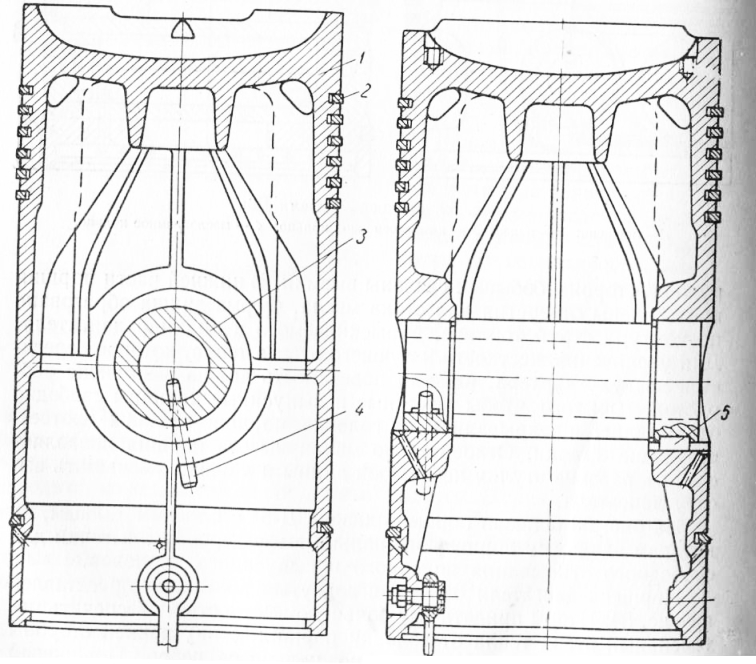

В поршне различают головку, канавки для поршневых колец, юбку, канавку для стопорного кольца и бобышки. Днище поршня имеет толщину 10—30 мм и с внутренней стороны укрепляется ребрами. Верхняя часть боковых стенок делается такой же толщины, как и днище, а нижняя часть (юбка) — несколько тоньше, но достаточно жесткой. В средней цилиндрической части поршня имеются приливы (бобышки) с отверстиями для установки поршневого пальца 6. Чтобы при тепловом расширении поршень передвигался свободно, он устанавливается в цилиндре с зазором.

На наружной поверхности поршень имеет проточенные канавки для колец: верхние — для компрессионных (газоуплотнительных), а нижние — для маслосъемных. Маслосъемные кольца располагаются одно выше, а другое ниже поршневого пальца. В канавках для маслосъемных колец просверлены сквозные отверстия, через которые масло стекает внутрь поршня.

При работе двигателя поршень у днища нагревается сильнее и, следовательно, больше расширяется, чем у нижней направляющей части. Поэтому для обеспечения необходимого зазора поверхность поршня от оси пальца до днища обработана на конус: с меньшим диаметром у донышка и большим — у пальца. При такой обработке во время работы двигателя форма поршня приближается к цилиндрической, что обеспечивает нормальный зазор между рабочей поверхностью втулки цилиндра и поршнем. У поршней быстроходных двигателей нижняя часть имеет фаску, в которой собирается масло при поступательном движении поршня вниз и затем равномерно распределяется по рабочей поверхности втулки цилиндра, обеспечивая тем самым хорошую его смазку.

В настоящее время много внимания уделяется качеству материала поршней и их конструкции. Поршни из алюминиевого сплава имеют меньший вес по сравнению с чугунными, следовательно, и меньшие величины сил инерции, вызывающих в двигателях дополнительные напряжения.

Теплопроводность алюминия в 2,0—2,5 раза больше, чем чугуна, а теплоотдача от газов к алюминиевому днищу поршня на 30% меньше, чем к чугунному, т. е. днище алюминиевого поршня имеет более низкую температуру и меньшие температурные напряжения по сравнению с днищем чугунных поршней.

Так как коэффициент линейного расширения алюминия в 2,0— 2,5 раза больше, чем чугуна, во избежание заеданий поршня при расширении его вследствие нагрева зазоры между поршнем и втулкой рабочего цилиндра необходимо делать значительных размеров. С повышением температуры механические качества алюминия резко понижаются, что приводит к быстрой разработке канавок для колец и отверстий в бобышке для пальца поршня. В том случае, когда поршень чугунный, зазор между поршнем и рабочей поверхностью цилиндра, их износ, а также утечка газа не столь значительны. Поэтому при повышении мощности двигателей, вызывающем повышение тепловой и механической нагрузки, приходится отказываться от поршней из алюминиевых сплавов и переходить на чугунные или составные из чугуна и стали и применять внутреннее охлаждение поршня водой или маслом.

Величина монтажного зазора между поршнем и втулкой цилиндра зависит от технологических условий обработки деталей, чистоты обработки их поверхностей, тщательности их пригонки и монтажа двигателя в целом. Особенно большое влияние оказывают неточности при расточке отверстий для поршневых пальцев в приливах поршня. При обмерах поршней необходимо иметь в виду, что на точность обмера оказывает влияние посадка поршневого пальца. При изготовлении поршня окончательная шлифовка до заданного размера производится со вставленным поршневым пальцем. В связи с этим обмеры поршня необходимо также производить с установленным пальцем.

Большое распространение получили поршни, верхняя часть которых выполнена из кованой стали, а нижняя — из чугуна, с охлаждением верхней части маслом (двигатели «Зульцер», МАН, «Гета-веркен» и др.). У некоторых двигателей тронковые поршни снабжены в верхней части медным пояском, чтобы уменьшить зазор и возможность заедания (двигатель МАН). Иногда такой поясок ставится и внизу поршня (двигатель «Зульцер»).

Вместо поршней обычной конструкции с бобышками для пальца, ставляемого через боковые отверстия, применяются поршни, в ко-орых палец крепится к приливам (без сквозного отверстия в поршне) что облегчает выемку поршня из цилиндра без шатуна (двигатель «Нордберг»).

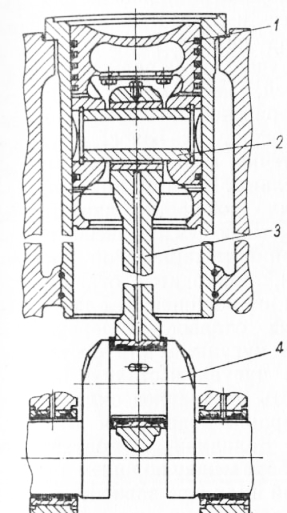

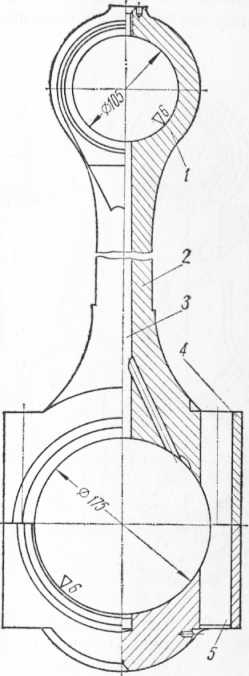

На рис. 3 изображен поршень двигателя 18Д, у которого палец может поворачиваться во втулках, запрессованных в бобышки поршня. Втулки предохраняют отверстия бобышек от износа, а потому исключается необходимость их расточки при ремонте или смене поршневого пальца.

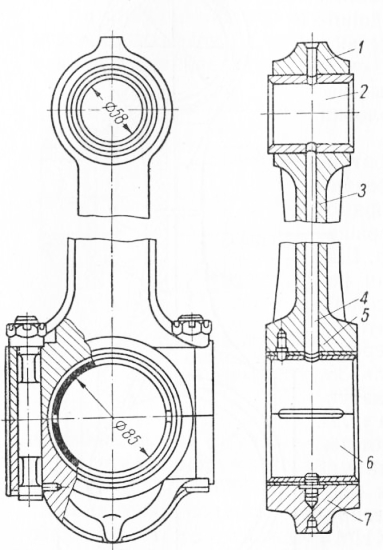

Поршень двигателя типа Д6, изготовленный горячей штамповкой из алюминиевого сплава, показан на рис. 4. Для облегчения с наружной стороны бобышек сделаны выемки. В нижней части поршня просверлены отверстия для стока масла. Форма днища образована по контуру струй топлива, впрыскиваемого в цилиндр двигателя. Для увеличения жесткости и лучшего отвода тепла, которое передается воздуху картера, нижняя поверхность днища выполнена ребристой. Для того чтобы впускные и выпускные клапаны свободно открывались и закрывались, на головке поршня сделаны соответствующие выемки. Относительно малая высота поршня позволяет сделать рабочие втулки небольшой длины и в целом уменьшить высоту двигателя.

На рис. 5 показан поршень дизеля Д-54 с плоским днищем, на котором вдоль оси поршневого пальца выфрезерованы выточки для свободного открывания впускного и выпускного клапанов.

Чтобы придать ему большую жесткость и обеспечить интенсивный отвод тепла от головки поршня, с внутренней стороны сделаны восемь радиальных и одно кольцевое ребро. Поршневой палец пустотелый, с плотной посадкой в бобышках поршня.

Так же замеряют наружный диаметр пальца.

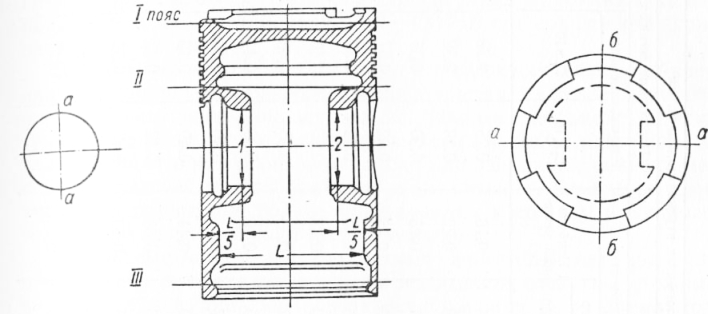

Наружный диаметр тронка поршня замеряют в трех поясах и в двух направлениях (аа и 66). Первый пояс расположен на расстоянии 10 мм от верхней кромки поршня, второй — между верхним краем отверстия бобышки и нижним поршневым кольцом головки поршня, а третий — на расстоянии 10 мм от нижнего края поршня. Данные этого замера использует механик для подсчета зазора втулка — поршень. Высоту канавок для колец записывают по результатам замеров в соответствующие графы.

Поршневые кольца служат для уплотнения поршня в цилиндре, предотвращения попадания масла в камеру сгорания и отвода тепла от поршня в стенку цилиндра. Материалом для изготовления поршневых колец служит чугун, соответствующий маркам СЧ21-40 и СЧ24-44 с повышенным содержанием фосфора (до 0,5— 0-9%) и с присадкой хрома, никеля или других легирующих элементов. Механические качества материала должны удовлетворять требованиям, предъявляемым к кольцам (твердость, упругость и т. д.).

Твердость колец обычно не превышает 190—230 НВ. Готовые кольца подбирают к цилиндрам с допуском единиц по отношению к твердости втулки цилиндра. Если твердость колец несколько превышает твердость втулки, это нельзя считать недостатком. В отношении износа поршневые кольца находятся в худших условиях, чем втулка, так как работа трения, отнесенная к единице поверхности кольца, всегда больше, чем у втулки. Для колец, изготовляемых из модифицированного чугуна и работающих в паре с втулками высокой твердости, задают твердость 220—250 НВ и выше. Иногда при стальных азотированных втулках применяют кольца повышенной твердости порядка 350—400 НВ при сохранении первоначальной прочности.

Для ускорения приработки колец и повышения износостойкости широко применяются разнообразные покрытия: лужение, свинцевание, фосфатирование, оксидирование. Иногда в кольцах предусматривают канавки для антифрикционного материала, например за-вальцовывают в них бронзовые пояски или заполняют канавки массой, содержащей графит, которую затем спекают. Благодаря своей упругости поршневые кольца прижимаются к стенкам цилиндра и создают необходимую плотность соединения.

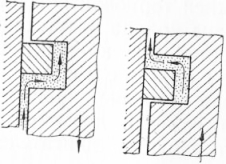

Поршневые кольца четырехтактных двигателей при движении поршня вниз, во время такта впуска (всасывания воздуха), прижимаются к верхней торцовой поверхности канавки, а во время хода поршня вверх (при сжатии) — к нижней поверхности. Такое перемещение колец в канавках создает насосное действие, способствующее попаданию масла в камеру сгорания. Для того чтобы уменьшить это вредное явление, необходимо стремиться к минимальным зазорам между кольцом и торцовой поверхностью канавки по высоте. У двухтактных двигателей поршневые кольца все время нагружены сверху и прижаты к нижней торцовой поверхности канавки поршня; здесь насосное действие кольца отсутствует.

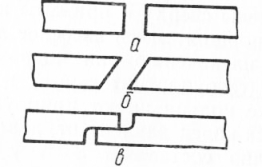

По назначению они подразделяются на компрессион-н ы е (газоуплотнительные) и маслосъемные. Компрессионные кольца имеют прямоугольное сечение. Число компрессионных колец зависит от давления газов и диаметра цилиндра и обычно составляет 3—5 у быстроходных двигателей и 6—7 У тихоходных.

Маслосъемные кольца служат для удаления избыточного масла со стенок цилиндра и не допускают его попадания в камеру сгорания.

Кольца ставят по одному вверху под компрессионными и внизу тронковой части поршня.

В свободном состоянии наружный диаметр поршневого кольца несколько больше диаметра цилиндра. Чтобы кольцо не заело при нагревании, в замке, образованном разрезом кольца, устанавливается небольшой зазор.

У хромированию. Износ поршневых колец зависит от скорости движения поршня, температуры рабочей среды, нагрузки и режима работы двигателя и степени загрязнения смазочного масла. Они выходят из строя не одновременно: сперва — верхние, а затем —средние и нижние. При одинаковой мощности износ колец в быстроходном дизеле выше, чем в тихоходном.

Очень большое влияние на износ поршней и колец имеют нагрузка и температура двигателя. Высокая температура внутри цилиндра затрудняет смазку его поверхностей, а низкая обычно является причиной ускоренного износа поршней и поршневых колец вследствие коррозии. Попадание пыли из воздуха также является причиной значительного изнашивания поршневых колец. Поэтому необходимо содержать фильтры в исправности и обеспечивать полную герметичность в соединениях.

Наибольшему износу подвержены два верхних поршневых кольца, поэтому для повышения износостойкости их подвергают пористо-

Измерение величины зазора между поршневым кольцом и опорной поверхностью канавки в поршне производится по всей окружности щупом при надетом на поршень кольце.

Износ поршневых колец сверх допустимых размеров наступает значительно раньше предельного износа цилиндра. Поэтому предельный износ поршневых колец определяет сроки профилактического ремонта двигателей. Перед тем как ставить на поршень новые кольца, их концы следует подогнать под соответствующий нормам размер. Суммарная длина просветов между кольцом и втулкой не должна превышать длины дуги 90°, величина просвета должна быть не более 0,05 мм. Во время работы двигателя изнашиваются также торцовые поверхности поршневых колец и канавок поршня. Пригорают поршневые кольца у двухтактных двигателей, работающих при высокой температуре.

Значительные износы колец (увеличение зазоров в стыках), а также пригорание их вызывают ухудшение пусковых качеств двигателя, проникновение отработавших газов в картер, увеличение дымности выпускных газов и удельного расхода топлива и понижение развиваемой двигателем мощности.

Поршневой палец служит для шарнирного сочленения поршня с шатуном. Он воспринимает силу давления газов, действующую на поршень, и передает ее шатуну. Поршневые пальцы для тихоходных двигателей изготовляют из мягкой углеродистой стали, а для быстроходных — из хромоникелевой стали 12ХНЗА. Для повышения прочности и износостойкости поверхность пальцев цементируют на глу-бнну 0,75—1,0 мм и закаляют. Часто поверхность пальцев хромируют.

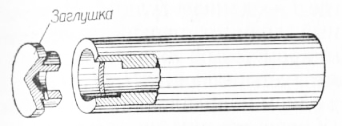

В зависимости от характера посадки в бобышках поршня пальцы бывают неподвижные и плавающие. Плавающие пальцы, поворачиваясь относительно своей оси при работе двигателя, способствуют уменьшению износа и устраняют возможность односторонней выработки. Для предотвращения осевого перемещения пальцы в бобышке фиксируют пружинными кольцами или алюминиевыми заглушками со сферической головкой. При этом радиус сфер головок несколько меньше диаметра цилиндра. В заглушке просверлено отверстие, через которое выходит воздух из полости пальца при работе двигателя. Если бы отверстия не было, оставшийся внутри пальца воздух при нагреве, расширяясь, прижимал бы заглушку к рабочей поверхности втулки цилиндра, что вызывало бы ее местный износ.

На рис. 12 изображен поршневой палец с неподвижной посадкой в поршне. От проворачивания он удерживается шпонкой, а от осевого перемещения — коническим штифтом. Такое крепление обеспечивает свободное удлинение пальца в одну сторону при нагревании, не вызывая деформации в теле поршня. Чтобы легче было ставить палец на место и вынимать при разборке, он сделан ступенчатым с большим диаметром со стороны шпонки, средним — в месте соединения с шатуном и меньшим — со стороны конического штифта. Поэтому вынимать палец можно только в сторону шпонки.

Учитывая, что поршневые пальцы работают в условиях больших давлений и высоких температур, их, в целях уменьшения износа, шлифуют и полируют с чистотой отделки поверхности 0,1—0,2 мк. Рабочую поверхность пальцев часто хромируют. Внешний диаметр пальца обычно составляет 0,25—0,3 диаметра поршня, а длина вкладыша верхней головки шатуна должна быть максимально возможной с тем, чтобы создать достаточную опорную поверхность.

Втулка верхней головки шатуна, в которой работает палец, должна всегда иметь достаточное количество смазки, которая у большинства дизелей поступает от коленчатого вала — через шатун или разбрызгиванием.

Выработку поршневого пальца и втулки верхней головки шатуна определяет механик, измеряя зазор между поверхностью пальца и втулкой и обмеряя сам палец.

Карта обмера узла «палец — втулка» должна отражать результаты контроля за изменением размеров поршневого пальца и втулки верхней головки шатуна при каждом ремонте двигателя. Техническое состояние головного сочленения определяется изношенностью пальца, втулки верхней головки шатуна и величиной зазора между ними.

Пояса II и III втулки и пальца находятся в одной плоскости замера. Это позволяет определить величину зазора «втулка — палец» вычитанием из замеренного диаметра втулки наружного диаметра пальца. После замеров, проведенных при ремонте двигателя, механик пишет «Заключение о состоянии и необходимом ремонте» (замена, обработка по ремонтным размерам и т. д.) по каждому головному сочленению.

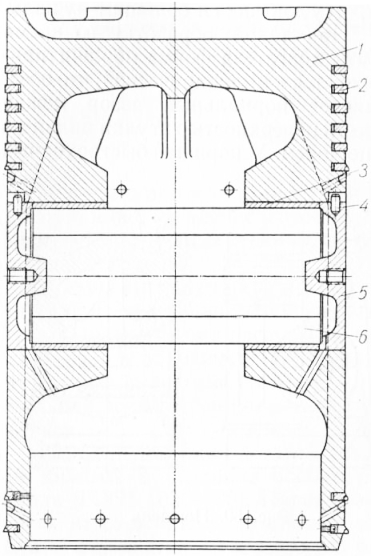

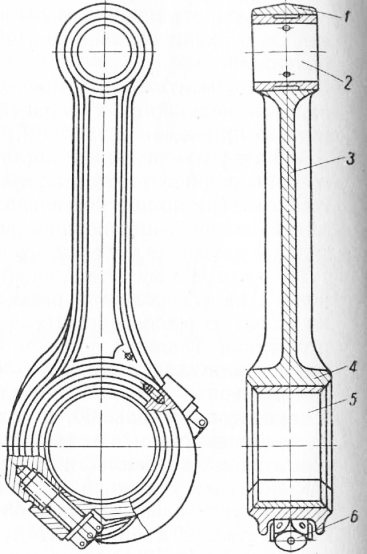

Шатун — основная деталь шатунно-кривошипного механизма, преобразующего возвратно-поступательное прямолинейное движение поршня во вращательное движение коленчатого вала. Шатуны изготовляют штамповкой или поковкой из углеродистой стали высокого качества. В малооборотных двигателях применяют главным образом углеродистые стали: для стержней — сталь 35, для головок — сталь 25, 35; для шатунных болтов — сталь 30, а иногда и легированные стали. В многооборотных двигателях в зависимости от степени напряжения для стержней и крышек при меняют углеродистую сталь 45 , легированные стали 40Х, 45Х, 30ХМА,40ХНМА и, наконец, 18Х2Н4ВА, отличающуюся особо высокими показателями прочности и ударной вязкости; для шатунных болтов — сталь 20ХНВА и 18Х2Н4ВА.

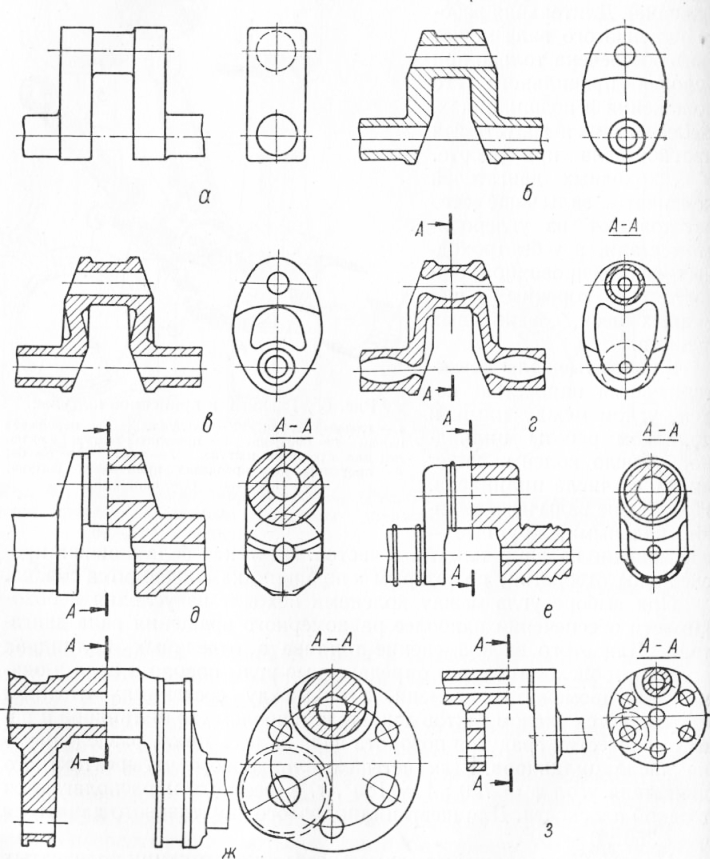

Шатуны делают обычно круглого сечения, а в быстроходных двигателях (с целью облегчения) — двутавровыми. Шатун состоит из трех частей: верхней головки, стержня и нижней головки. Верхняя головка

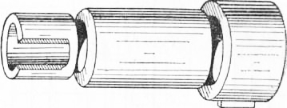

неразъемная. В нее запрессовывается бронзовая втулка с канавками на рабочей поверхности, по которым подводится смазочное масло к средней части поршневого пальца. Втулки верхней головки изготовляются из бронзы. В настоящее время все больше применяются биметаллические втулки, состоящие из слоя бронзы, залитой в стальную втулку. Это объясняется их небольшой стоимостью и возможностью посадки в отверстие с большим натягом.

Нижняя головка шатуна, соединяющая его с шейкой вала, разъемная. Крышка нижней головки шатуна прикрепляется к телу шатуна через установленные в стыках прокладки двумя или четырьмя шатунными болтами с гайками из высококачественной стали. Внутренние поверхности нижней головки шатуна залиты баббитом. Трущиеся поверхности баббита имеют канавки, которые обеспечивают равномерное распределение смазки по мотылевой шейке вала. Прилегание вкладыша нижней головки к шейке коленчатого вала по мере выработки баббита регулируется уменьшением количества прокладок в разъеме подшипника.

Стяжные болты нижней головки шатуна подвержены растяжению и разрыву, поэтому по истечении установленного заводом срока их необходимо заменить новыми, даже при отсутствии дефектов.

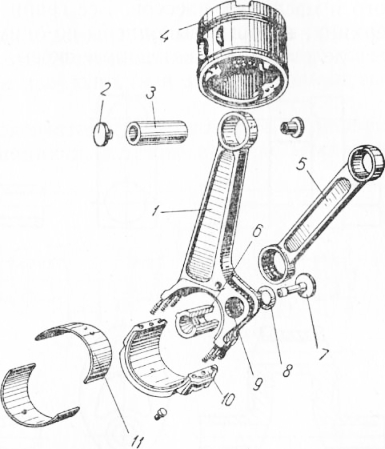

В V-образных быстроходных двигателях применяют два типа шатунов. В первом случае оба шатуна нижними головками соединяются непосредственно с мотылевой шейкой коленчатого вала; во втором — один шатун (главный) соединяется непосредственно с мотылевой шейкой, а второй (дополнительный) — с проушиной главного шатуна.

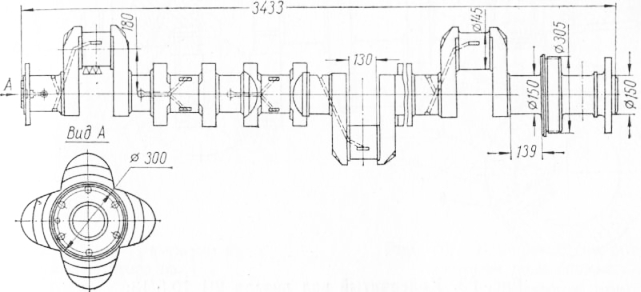

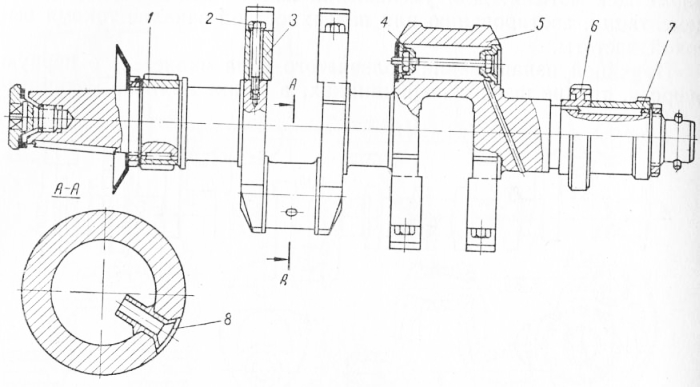

Коленчатый вал—наиболее ответственная и сложная по конструкции деталь, срок службы которой часто определяет долговечность двигателя. При работе двигателя коленчатый вал подвергается действию периодически изменяющихся сил давления газов, сил инерции возвратно-поступательно движущихся деталей и центробежных сил вращающихся деталей. Все они вызывают деформации вала (изгиб, скручивание, сжатие и растяжение). Длительная работа коленчатого вала может быть обеспечена только при услозии правильного его положения в подшипниках, исключающих недопустимый прогиб вала при работе. У тихоходных двигателей коленчатые валы чаще всего изготовляют из углеродистой стали, а у быстроходных—из легированной; они состоят из коренных и шатунных шеек, соединенных щеками.

Коленчатые валы характеризуются парностью колен, углом между ними и порядком работы цилиндров. Число колен вала зависит от числа цилиндров. Небольшие валы изготовляют цельными, крупные — составными из двух или трех частей. В шейках вала и щеках просверлены отверстия, по которым к подшипникам подводится смазка.

При выборе угла между коленами исходят из условия необходимости обеспечения наиболее равномерного вращения вала двигателя. Для этого воспламенение топлива в отдельных цилиндрах должно происходить через определенные углы поворота вала и одинаковые промежутки времени. Угол между соседними мотылями определяется числом тактов двигателя и числом его цилиндров и равен количеству градусов поворота вала за весь цикл, разделенному на число цилиндров. Для четырехцилиндрового четырехтактного двигателя угол ф = 720 : 4 = 180°, т. е. все мотыли располагаются в одной плоскости. Для шестицилиндрового двухтактного двигателя Ф = 360 : 6 = 60°.

Его колена расположены относительно друг друга под углом 720 : 6 = 120° и в определенной последовательности (согласно порядку работы цилиндров). Наиболее распространенные порядки работы цилиндров шестицилиндрового двигателя следующие: 1—5—3—6—2—4, 1—4—2—6—3—5, 1—2—3—6—5—4.

Один конец вала имеет фланец для крепления маховика двигателя. На другом конце крепятся шестерни привода компрессора, водяного и масляных насосов.

Для уравновешивания центробежных сил, с которыми вращающиеся массы действуют на подшипники, щеки мотылей снабжены противовесами.

Хорошая жесткость вала достигается при овальной или круглой форме щек мотыля. Для уменьшения износа шейки подвергаются цементации, азотированию или поверхностной закалке токами высокой частоты.

Причиной изнашивания коленчатого вала является, в первую очередь, трение шеек в подшипниках, а также наличие механических примесей в смазочном масле. В результате выработки сечение шейки делается овальным (эллиптичным), а сама шейка — конусовидной. Овальность, или эллиптичность, определяется разностью двух взаимно перпендикулярных диаметров сечения шейки, а конусность — разностью диаметров двух сечений шейки, при условии, что эти диаметры лежат в одной плоскости, проходящей через ось конуса.

Для свободного вращения шеек коленчатого вала в рамовых подшипниках и для размещения слоя масла необходимой толщины между трущимися поверхностями во вкладышах устанавливаются зазоры определенного размера. Зазоры в подшипниках при работе двигателя не остаются постоянными, особенно в первые часы работы двигателя после ремонта, т. е. в период приработки подшипников. После обкатки двигателя производится подтяжка подшипников с доведением величин монтажных зазоров до эксплуатационных.

В двигателях, не имеющих прокладок в разъемах вкладышей подшипников, монтажные и эксплуатационные зазоры одинаковы.

Зазоры замеряют до и после каждого ремонта двигателя и подтяжки подшипника, раскепы — еще чаще. Эллиптичность и биение рамовых шеек замеряют перед каждым заводским ремонтом двигателя, а уменьшение диаметра шеек — перед капитальным ремонтом.

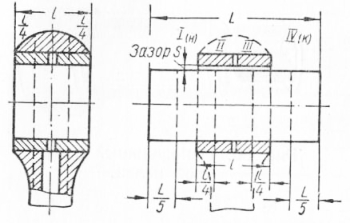

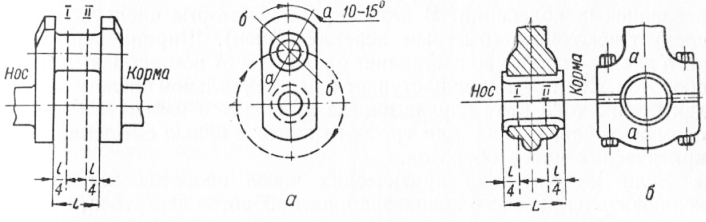

Диаметр рамовых шеек замеряют микрометром с ценой деления 0,01 мм в двух поясах и в двух взаимно перпендикулярных направлениях, располагаемых по осям ближайшей щеки.

Кроме того, при втором заводском (капитальном) ремонте биение рамовых шеек вала обязательно проверяют на стенке, для чего вал предварительно устанавливают по центровой линии. Гнездо рамового подшипника замеряют без крышки в двух поясах (I и II) на расстоянии 1/4 длины гнезда от его края.

Монтажный зазор замеряют при сборке двигателя после ремонта или изготовления, а эксплуатационный — после приработки подшипников и регулировки зазора путем удаления или замены части прокладок. Эллиптичность шеек вала для каждого пояса определяется разностью размеров наибольшего и наименьшего диаметров вала, замеряемых в направлениях аа и бб.

Диаметры мотылевых шеек замеряют микрометром в двух поясах (I и II) и двух взаимно перпендикулярных направлениях (аа и бб). Для четырехтактных двигателей направление аа смещено от оси цилиндра на 10—15° в сторону вращения кривошипа, для двухтактных — против вращения кривошипа. Эллиптичность шеек вала для каждого пояса определяется разностью размеров наибольшего и наименьшего диаметров вала, замеренных в направлениях аа и бб. Внутренний диаметр мотылевого подшипника замеряют микрометрическим или индикаторным нутромером, установленным по микрометру, в двух поясах (I и II) и одном направлении (аа).

Зазор между подшипником и шейкой вала определяют как разность замеров внутреннего диаметра подшипника и диаметра моты-левой шейки либо посредством выжимки свинцовой проволоки. Монтажный зазор замеряют при сборке двигателя после ремонта или изготовления, а эксплуатационный — после приработки подшипников и регулировки зазора путем удаления или замены части прокладок.

зависящие от величины вращающих моментов, сил упругости вала и сил инерции, вызывающих колебания. При совпадении частот и направлений собственных и вынужденных колебаний наступает так называемое состояние резонанса, вызывающее возрастание внутренних напряжений вала. Число оборотов коленчатого вала, при котором наступает явление резонанса, называется критическим, а колебания при этом — критическими колебаниями.

Критические числа оборотов и напряжения, возникающие при них в вале, определяются расчетом и проверяются при помощи специального прибора, называемого торсиографом.

Коленчатый вал и присоединенные к нему валы, передающие крутящий момент к гребному винту, представляют собой упругую систему, способную под действием внешних периодически изменяющихся нагрузок колебаться. Колебания, продолжающиеся и после того, как вызвавшие их силы или моменты сил перестали действовать, называются собственными колебаниями. Характер собственных колебаний и скорость их затухания зависят от внутренних сопротивлений материала вала, внешнего сопротивления окружающей среды и трения в подшипниках. При затухании частота колебаний остается постоянной, а амплитуда колебаний уменьшается.

Колебания, вызванные периодически изменяющимися вращательными моментами, называются вынужденными колебаниями, причем сила скручивания вала непрерывно изменяется на протяжении полного оборота.

Во время работы двигателя собственные колебания практически затухают. Остаются лишь вынужденные крутильные колебания.

Возникновение резонанса при соответствующих ему критических числах оборотов вала сопровождается значительным шумом, сильной вибрацией дизеля и стуками в соединениях подвижных частей. Происходящее при этом скручивание вала приводит к на-рушению балансировки двигателя и регулировки газораспределительных органов.

Дополнительные напряжения вала, возникающие в диапазоне резонансных колебаний, обычно значительно превышают величину тех крутильных напряжений, на которые рассчитан коленчатый вал. В результате может наступить разрушение вала. При этом излом происходит вблизи так называемого вибрационного узла, т. е. у предпоследнего или последнего колена вала, расположенного у маховика. Излом в таких случаях имеет характер повреждения, возникшего от усталости металла.

В двигателях с большим количеством цилиндров и широким диапазоном чисел оборотов при эксплуатации невозможно избежать резонансных колебаний. В этом случае некоторые числа оборотов следует исключить (быстрым переключением). Ширина запрещенного диапазона обычно составляет около 10% от номинального числа оборотов. Если резонанс наступает при номинальном числе оборотов двигателя, то в этом случае иногда приходится изменять размеры промежуточного вала или гребного винта с целью смещения зоны критических чисел оборотов.

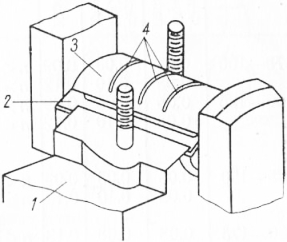

Если же интервал критических чисел оборотов невозможно исключить из рабочего диапазона чисел оборотов двигателя, на носке коленчатого вала двигателя закрепляется демпфер (успокоитель колебаний). Работа демпфера заключается в том, что при возникновении колебаний вала дополнительная масса демпфера, вращающаяся вместе с валом, воспринимает часть энергии возмущающих сил, что способствует затуханию колебаний.

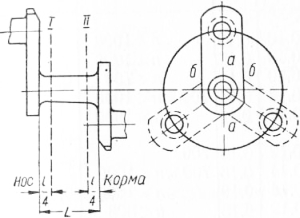

Маховик предназначен для накопления энергии во время рабочего хода, когда давление газов на поршень достигает наибольшей величины, и отдачи ее во время нерабочих ходов. Благодаря этому достигается равномерное вращение вала в условиях периодически меняющихся давлений на поршень. Маховик дает также возможность выводить коленчатый вал из мертвых точек и облегчает пуск двигателя. Отливают маховики обычно из стали или чугуна и после обработки проверяют балансировкой. Маховик обычно крепится на фланце коленчатого вала призонными болтами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подвижные детали двигателя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы