Строй-Техника.ру

Строительные машины и оборудование, справочник

Электромеханический способ восстановления деталей основан на сочетании термического и силового воздействия на поверхностный слой обрабатываемого изделия. Основным преимуществом этого способа по сравнению с другими является сравнительная простота, возможность широкого применения для чистовой обработки поверхностей деталей взамен шлифования с упрочнением на глубину до 0,15 мм и получения шероховатостью Ra 0,16;

восстановления размера одной из сопрягаемых деталей с износом до 0,4 мм; упрочнения поверхностного слоя на глубину 0,2…0,8 мм и более. При этом обеспечивается значительное улучшение основных физико-механических свойств материала деталей и высокая экономичность восстановления.

Область применения данного процесса весьма велика. Его используют для восстановления и упрочнения автотракторных деталей и деталей сельскохозяйственных машин, работающих в условиях интенсивного износа (крестовины дифференциалов, карданов, валы КПП, распредвалы, детали гидросистем). В последнее время разработан способ повышения износостойкости гильз цилиндров путем электромеханической обработки (ЭМО). Важное значение имеет электромеханическое размерное упрочнение поверхностей для получения эффекта самозатачивания ножей режущих аппаратов сельскохозяйственных машин, лап культиваторов, лемехов плугов, металлообрабатывающего инструмента.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По сравнению, например, с наплавкой восстановление деталей электромеханической обработкой повышает производительность в 3 раза, расход электроэнергии снижается почти в 3 раза, себестоимость ремонта — в 4,8 раза. Кроме того, нет необходимости в электродах, исключается коробление деталей, повышается их усталостная прочность и износостойкость, улучшаются санитарно-гигиенические условия труда рабочих.

Недостатки электромеханической обработки: низкая стойкость инструмента, требующего периодической правки; низкий кпд электросиловой сети. Внедрение ЭМО в производство сдерживается из-за отсутствия стандартных рабочих узлов.

Сущность способа заключается в том, что в месте контакта двух токопроводящих поверхностей выделяется тепло, под действием которого поверхность разогревается, одновременно подвергаясь давлению инструмента, деформируется и охлаждается путем отвода тепла в глубь холодной детали или жидкостью.

Основной причиной тепловыделения в контакте инструмент — изделие является повышенное сопротивление из-за неплотного соприкосновения контактирующих поверхностей и малой площади контакта.

Весьма важным в осуществлении процесса ЭМО является выбор материала инструмента. Из-за высокой температуры в зоне контакта — до 1200 °С — материал инструмента должен обладать высокой жаростойкостью. В связи с этим в качестве материала следует использовать твердые сплавы типа ВК и ТК- Иногда для изготовления роликового инструмента используют стали Р18, Р12, У10.

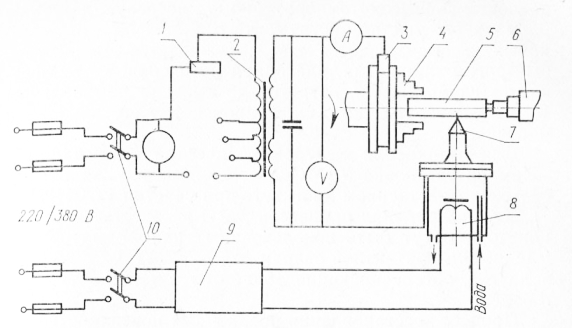

Рис. 1. Принципиальная схема электромеханической обработки с наложением ультразвуковых колебаний на инструмент:

1 — реостат; 2 — силовоя трансформатор; 3 — контактное приспособление; 4 — патрон; 5 — деталь; 6 — бабка; 7 — инструмент; 8 — магнитострикционный преобразователь; 9 — ультразвуковой генератор; 10 — рубильник.

Абсолютное значение коэффициента трения для твердого сплава ВК значительно выше, чем для сплава ТК-Применение сплава ВК-3 может приводить к надрывам поверхностного слоя. Стойкость же инструмента из сплавов Т60К6 и Т30К4 примерно одинакова, а из сплава Т15К6 несколько ниже, однако вполне удовлетворительна.

Исследуются два направления в изыскании материала инструмента при ЭМО:

а) замена твердого сплава Т15К6 безвольфрамовыми твердыми сплавами на основе карбидов титана;

б) нанесение на однокарбидные и безвольфрамовые твердые сплавы пленок нитридов и карбидов различных металлов толщиной 5…8 мкм.

При восстановлении деталей машин наибольшее распространение получили такие способы ЭМО, как высадка и сглаживание, разработанные Б. М. Аскинази.

Принципиальная схема установки соответствует показанной на рис. 1. Через контакт детали с инструментом пропускается электрический ток величиной 650… 1500 А при напряжении 2…6 В. Поверхность контакта, подвергаясь высокотемпературному нагреву, действию радиального усилия инструмента и в зависимости от его профиля, высаживается или сглаживается. Вследствие быстрого охлаждения, благодаря интенсивному теплоот-воду в глубь детали, нагретой до высокой температуры тонкого поверхностного слоя, происходит его закалка и упрочнение.

Для выполнения электромеханической обработки применяется установка УЭМО-2, созданная в Ульяновском сельскохозяйственном институте при участии ГОСНИТИ.

Для выполнения процессов ЭМО в качестве источников тока могут быть использованы трансформаторы от машин для контактной сварки МТР-25, МТП-25, АТП-50 и другие, обеспечивающие обработку с токами до 5 кА и более.

Процесс восстановления посадочных поверхностей изношенных деталей состоит из двух операций: высадки металла и сглаживания до определенного размера пластинчатым инструментом.

Если вместо пластин в качестве инструмента применить ролик, то данный способ может быть использован для упрочнения поверхностного слоя.

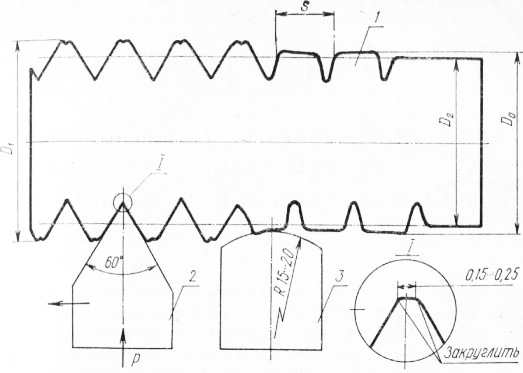

Схема высадки и сглаживания показана на рис. 2. Высадка производится инструментом углового профиля с подачей от ходового винта станка, а сглаживание — инструментом радиусного профиля, которому сообщается движение подачи, как при обычном точении. При этом на контактной поверхности за счет высадки образуется винтовой выступ, который, сглаживаясь, уменьшается до нужного размера; первоначальный диаметр контактной поверхности увеличивается. При высадке контур впадины профиля соответствует контуру контактной части пластины. По мере роста давления увеличивается и степень пластической деформации металла, который выжимается наружу вдоль контура инструмента.

Рис. 2. Схема высадки и сглаживания металла:

1— деталь; 2 — в-ысаживающий инструмент; 3 — сглаживающий инструмент; D0 — диаметр после сглаживания; Д, — диаметр после высадки; D2 —- начальный диаметр.

Электромеханическому восстановлению подлежат детали с износом до 0,3 мм. Износ должен быть равномерным, без заметных уступов и местных дефектов, овальность и конусность не должны превышать 1/3 величины износа, но не более 0,6 мм. При большей овальности и конусности необходима предварительная проточка или шлифование для их уменьшения.

При восстановлении неподвижных посадок этим методом уменьшается площадь контакта сопрягаемой детали с восстановленной поверхностью. Поэтому для сохранения срока службы посадки применяют несколько большие натяги. При зазоре, превышающем 0,12…0,15 мм, для полноты контакта впадины после высадки следует заполнять композицией на основе эпоксидной смолы.

Область применения электромеханического сглаживания (ЭМС) в ремонтном производстве не ограничивается только восстановлением неподвижных посадок. Процесс ЭМС обеспечивает повышение износостойкости за счет достижения при обработке шероховатости Ra 0,32 и увеличения в 2…3 раза твердости поверхностного слоя (глубиной до 0,3 мм) по сравнению с сердцевиной. Последнее определяется режимом ЭМС: величиной тока, скоростью обработки, давлением инструмента, числом проходов, охлаждением, а также химическим составом упрочняемого металла. Определяющей из них является величина тока как основной параметр, от которого зависит температурный режим сглаживания. Полученный светлый поверхностный слой после сглаживания свидетельствует о температуре процесса, превышающей температуру фазового превращения. Светлый слой представляет собой мелкодисперсную деформированную в процессе аустенитного превращения мартенситную структуру высокой твердости и износостойкости.

Заслуживает внимания исследование процесса электромеханической обработки для восстановления неподвижных соединений изношенных деталей под воздействием радиальных ультразвуковых колебаний на инструмент, выполненное в ЧИМЭСХ.

В этом случае электроконтактный инструмент на токарном станке совмещен с головкой магнитострикцион-ного преобразователя ПМ-1,5, подключенного к ультразвуковому генератору УЗМ-1,5. Процесс восстановления деталей состоит из двух операций: высадки металла с использованием тока и сглаживания с применением ультразвука.

Под воздействием ультразвуковых колебаний на инструмент коэффициент контактного трения снижается в среднем в 1,8…2 раза при совмещенной обработке и в 3…5 раз — при ультразвуковом сглаживании. Эксплуатационные свойства поверхностного слоя деталей улучшаются от углубленного наклепа и создания остаточных напряжений сжатия, а также повышения циклической прочности.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Применение электромеханической обработки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы