Строй-Техника.ру

Строительные машины и оборудование, справочник

Работы по использованию электроконтактной сварки (наплавки) при ремонте машин ведутся применительно к восстановлению и упрочнению деталей двигателей и шасси тракторов, автомобилей, а также быстроизнашивающихся рабочих органов сельскохозяйственных машин. Способ заключается в приварке к изношенной поверхности металлического слоя (стальной ленты, порошка или проволоки) регулируемыми импульсами тока.

Отличительные особенности электроконтактной наплавки: высокая производительность; минимальные потери присадочного металла (в процессе последующей механической обработки потери не превышают 5%, при вибродуговой наплавке общие потери составляют 55… 60%); минимальное термическое влияние на деталь (не превышает 0,3 мм); возможность наплавки черных и цветных металлов на различные марки стали и чугуна; благоприятные санитарно-производственные условия работы оператора.

Этим способом могут быть нанесены различные по химическому составу материалы, позволяющие получать поверхностные слои с заданными свойствами. Непосредственно в процессе приварки слой может закаливаться До твердости HRC3 61…66.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Способ эффективен при восстановлении стальных и чугунных деталей с малыми износами (в пределах менее 0,5…0,4 мм) и малых диаметров (стержни клапанов, толкатели и др.), а также при нанесении износостойких покрытий.

Весьма перспективным является применение контактной сварки при ремонте тонколистовых конструкций: кузовов автомобилей, кабин тракторов, комбайнов и других сельскохозяйственных машин.

Применяемая в настоящее время для этих целей газовая и дуговая сварка в защитных газах значительно уступает контактной сварке как по производительности, так и по экономическим показателям.

Восстановление деталей контактной приваркой стальной ленты. При этом способе деталь устанавливают между роликовыми электродами контактной сварочной машины и на ее рабочей поверхности закрепляют стальную ленту требуемой толщины. Оба конца ленты в месте стыка предварительно приваривают к детали швом или отдельными сварными точками. Зазор в стыке не должен превышать 0,3 мм. Деталь с лентой устанавливают на станок.

В процессе приварки сплошное соединение слоя с восстанавливаемой деталью обеспечивается за счет взаимного перекрытия отдельных сварочных точек, образующихся при движении детали под роликовыми Электродами, включенными во вторичную цепь сварочного трансформатора. Последний периодически с заданной частотой передает от источника питания короткие импульсы тока большой силы, которые вызывают разогрев ленты и детали в месте контакта, расплавление их тончайших поверхностных слоев. Этому способствует также ролик, который, прижимая ленту к детали с усилием 0,1…0,125 кН, пластически деформирует ее и формирует валик.

Во избежание нагрева деталей, уменьшения изнашивания роликов на деталь и сварочные ролики подается охлаждающая жидкость. Расход ее 1,5…2 л/мин.

Сварочные ролики имеют диаметр 100… 180 мм и ширину рабочей части 4 мм. Материал ролика берил-лиево-титановая бронза твердостью 2500 МПа. Количество сварных точек на 1 см длины 6…7 (шаг вдоль рядков 1,65…1,45 мм). Шаг между сварочными дорожками (продольная подача сварочной головки) 3 мм/об.

Для приварки ленты к детали необходимы импульсы сварочного тока следующих параметров:

— для ленты толщиной 0,3 мм амплитуда импульса сварочного тока 14,5…15,9 кА, длительность импульсов тока 0,008-0,009 с;

— для ленты толщиной 0,4 мм амплитуда импульса сварочного тока 16…17,5 кА, длительность импульса 0,0085… 0,01 с.

На покрытие 0,01 м2 поверхности расход материала (ленты) составит 30…35 г, электроэнергии 1,1 кВт-ч.

Применение среднеуглеродистой ленты (из стали 50, 55 толщиной 0,3…0,4 мм) позволяет получить покрытие твердостью HRC3 59…63 без дополнительной термообработки. Можно применять также ленты из стали Ст10 и Ст20.

Припуск на механическую обработку составляет 0,2… 0,3 мм на сторону. Производительность процесса 60… 90 см2/мин. Можно рекомендовать к восстановлению контактным электроимпульсным покрытием лентой посадочные места под обоймы подшипника деталей шасси трактора МТЗ (вал первичный, вал вторичный, промежуточный вал, вал передней передачи и заднего хода, вал главной муфты, вал ведомый привода ВОМ и т. д.). Для этих целей рекомендуется установка ОКС-5596-ГОСНИТИ.

Проведены исследования процесса контактной приварки слоя твердых сплавов к поверхности режущих лезвий рабочих органов сельхозмашин. Полевые испытания рабочих органов показали, что их износостойкость увеличивается в 2,5…4 раза и что в рядовой эксплуатации наблюдается их самозатачивание.

Разновидностью электроконтактной приварки является электроконтактная наплавка электродной проволоки.

Поступающая из кассеты проволока прижимается к поверхности деталей при помощи подпружиненного ролика, установленного на суппорте станка (усилие 1,0… 1,5 кН, контролируется динамометрическим прибором). Для уравновешивания изгибающего момента деталь с противоположной стороны поджимается роликом. Металлическая связь между валиками отформованной проволоки и поверхностью детали образуется вследствие частичного плавления тонких поверхностных слоев металла в месте контакта, а также явлений диффузии и охватывания.

Для восстановления деталей этим способом используется установка УКН-8, состоящая из токарного станка, трансформатора, наплавляющего устройства и тоководов.

Техническая характеристика установки: диаметр восстанавливаемой детали ограничивается высотой центров станка; толщина слоя 0,2… 1,5 мм; ток 4…12 кА; потребляемая мощность 5…40 кВ-А; наибольшая окружная скорость 144 м/ч.

На установке УКН-8 были восстановлены толкатели ГАЗ. В качестве присадочного материала использовалась проволока Нп-65Г диаметром 1,6 мм.

Режимы восстановления толкателей: ток 8 кА, нагрузка на ролики 0,75…0,85 кН, частота вращения детали 8…10 мин-1, подача суппорта 3…3,5 мм/об, продолжительность импульса тока 0,04, паузы 0,12 с. Структура однородная, состоящая из мартенсита и троостита, сплавление с деталью хорошее.

Износостойкость и циклическая прочность толкателей, восстановленных электроконтактной наплавкой, выше в 2…2,5. раза, чем толкателей, восстановленных железнением и вибродуговой наплавкой.

Имеется ряд деталей (корпус форсунки), резьбу которых чрезвычайно трудно восстановить известными способами.

Исследования показывают, что контактная приварка проволоки С-08Г2С в углубления профиля резьбы является эффективным процессом и может быть использована при восстановлении изношенных резьбовых поверхностей деталей.

Для электроконтактной наплавки деталей стальной лентой и проволокой в ГОСНИТИ спроектирована и внедрена в производство универсальная установка ОР-14137 для восстановления изношенных шеек и резьбовых участков деталей шасси трактора МТЗ и для ремонта деталей топливной аппаратуры.

Восстановление деталей электроконтактным напеканием порошков. Способ электроконтактного напекания порошков разработан и исследуется в Челябинском институте механизации и электрификации сельского хозяйства. Он сочетает в себе ряд процессов, протекающих одновременно: прессование и спекание металлического порошка, припекание его к поверхности детали под действием давления и температуры.

Сущность способа состоит в том, что в место контакта двух токопроводящих поверхностей подается металлический порошок, который под давлением инструмента спрессовывается и под воздействием тепла, выделяемого электрическим током, и давления спекается и припекается к поверхности детали.

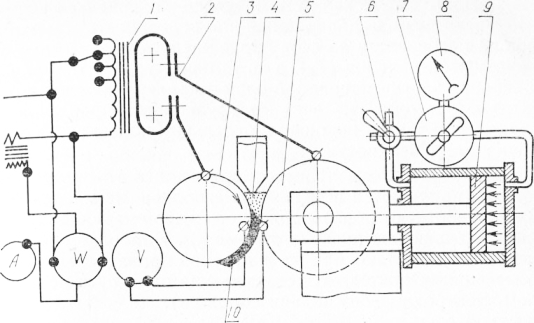

Рис. 1. Принципиальная схема способа электроконтактного напекания металлических порошков на поверхность деталей:

1 — трансформатор; 2 — шина; 3 — деталь; 4 — порошок; 5 — ролик медный; g _ кран; 7 — редуктор давления; 8 — манометр; 9 — цилиндр пневматический; 10 — слой спеченного порошка.

Принципиальная схема процесса показана на рис. 2.29.

Напряжение от понижающего трансформатора 1 подается на деталь, вращающуюся в центрах или патроне станка, и на прижимной ролик. В зазор между роликом и деталью подается, например, металлический порошок ПЖЗМ 2 (С 0,1 %;. Мп 0,32; Si 0,18; Р 0,02; S 0,015 %) размером частиц 0,16…0,071 мм, который прокатывается между медным роликом 5, охлаждаемым водой, и поверхностью детали с усилием 0,75…1,2 кН на сантиметр ширины ролика. Процесс протекает при напряжении 0,8… 1,2 В и токе 2500…4000 А (ширина ролика 15…30 мм) и 3500…5000 А (3…8 мм) на 1 см ширины ролика. Скорость напекания до 90 м/ч, шаг при напекании по винтовой линии от 0 до 0,35 ширины слоя.

Повышение производительности нанесения покрытий может быть достигнуто применением двухроликовой схемы напекания деталей. Для улучшения сцепления напеченного слоя с поверхностью изделия процесс следует вести в среде защитных газов.

Физико-химическая суть процесса заключается в том, что спекаемый и напекаемый на поверхность слой порошка нагревается за счет прохождения тока не до температуры плавления (Тп), а до температуры (0,7…0,8) Тп. Спекание частиц порошка в слой и припекание слоя к основе происходят за счет диффузионных процессов и сплавления частиц порошка в отдельных контактирующих точках их поверхности.

Эта особенность процесса приводит к тому, что покрытия получаются пористыми. Заполненные маслом поры способствуют образованию устойчивой масляной пленки и уменьшению пускового момента. Наиболее плотные покрытия получают при их повторной прокатке, когда по нанесенному покрытию делается еще один проход роликом-электродом (без подачи порошка).

Припекание можно производить на торцовые поверхности (торцы клапанов, стержни мерительного инструмента), на плоские и цилиндрические поверхности (например, шейки коленчатого вала и др.). Во всех случаях давление на порошок и подвод тока осуществляются через охлаждаемый электрод (ролик, брус, стержень). На-пекание торцовых поверхностей осуществляется в форме из огнеупорного материала на машинах точечной сварки, на плоские поверхности — на шовных машинах, на цилиндрические поверхности — на установках, смонтированных на токарных станках.

Качество полученного слоя, его пористость и сцепление с металлом детали зависят от удельного давления инструмента на слой порошка, напряжения и плотности тока, скорости напекания, шероховатости поверхности детали, химического состава и величины частиц порошка, химический состав которого должен быть близким к составу металла детали. Возможны небольшие добавки легирующих элементов.

Толщина слоя, нанесенного за один проход, зависит от диаметра детали и ролика и колеблется в пределах 0,2…1,0 мм. Возможно напекание в несколько проходов. Ширина слоя зависит от ширины ролика, но не более 35 мм за один проход. Нанесенный слой пористостью 5… 30% обладает хорошей износостойкостью и удовлетворительными показателями сцепления с материалом детали. Может подвергаться закалке. Высокая производительность, малый нагрев детали и, следовательно, небольшая глубина теплового воздействия, высокая износостойкость покрытия — вот основные преимущества восстановления деталей электроконтактным напеканием порошков.

Этот способ позволяет восстановить такие сложные детали, как коленчатые валы двигателей, и обеспечить повышение их износостойкости в 1,5…2 раза за счет создания пористого маслоемкого слоя на шейках. Недостатками способа является ограниченная толщина напекаемого слоя, сложность механизации и дозирования подачи металлического порошка.

Внедрение контактной сварки в ремонтное производство требует создания универсального и специального оборудования, технологической оснастки. Несколько типов оборудования уже разработано — для восстановления цилиндрических поверхностей деталей типа «вал», отверстий корпусных деталей. Установки ОКС-9862, ОКС-5350 и ОКС-11230-ГОСНИТИ обеспечивают приварку компактных (ленты, проволоки) и порошковых материалов к деталям машин регулируемыми импульсами тока.

Описанные выше электроконтактные способы перспективны, экономичны, отличаются простотой и должны найти широкое применение при ремонте сельскохозяйственной техники.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Восстановление деталей контактной приваркой и напеканием металлического слоя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы