Строй-Техника.ру

Строительные машины и оборудование, справочник

Каучуковый, резиновый, шеллачный, казеиновый и столярный клеи, разные замазки и т. д. изучены и широко применяются при ремонте в МТС. Однако многие другие склеивающие вещества еще недостаточно используют при ремонте тракторов, автомобилей, комбайнов и сельскохозяйственных машин.

Вопросы их применения мы и рассмотрим.

Являясь относительно дешевыми, такие материалы, как карбинольный клей, универсальные клеи типа БФ, жидкое стекло, бакелитовый лак, эпоксидные смолы и т. д., могут применяться для склеивания стали различных марок, чугуна, алюминия и его сплавов, меди и ее сплавов, пластмасс, стекла, керамики, фарфора, эбонита и некоторых других материалов в разном сочетании между собой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Кроме восстановления деталей, эти вещества можно использовать для различных поделочных и ремонтно-монтажных работ в мастерских МТС.

Автотракторные детали, отремонтированные путем склеивания, вполне надежны в эксплуатации.

Процесс склеивания и технологическая оснастка несложны. Так, на постах склеивания в условиях МТС и ремонтных предприятий достаточно предусмотреть весы с разновесами 0,1—10 г, весы с разновесами до 0,5 кг, мерные мензурки, фарфоровые ступки и пестики, фарфоровые чашечки, стеклянные палочки и волосяные кисти. Для термообработки клеевых швов обычно используют сушильный шкаф с температурой нагрева до 200°, а для местного нагрева — паяльную лампу. Склеиваемые поверхности деталей прессуют, пользуясь простейшими приспособлениями— струбцинами, цепными стяжками, накладками и. т. д.

В технологических процессах ремонта разных деталей склеиванием, зависящих от многих факторов, имеются следующие общие моменты:

1) выбор склеивающих веществ;

2) подготовка поверхностей деталей к склеиванию;

3) техника склеивания;

4) проверка качества склеивания.

Рассмотрим каждый из этих моментов в отдельности.

Выбор склеивающих веществ. Выбор клея очень важен для получения прочных и работоспособных клеевых швов. Естественно, применяют только те склеивающие вещества, которые обеспечивают их хорошие качества.

Поэтому кратко остановимся на характеристике некоторых склеивающих веществ, находящих все более широкое применение в МТС.

Карбинольный клей. Карбинольный клей получают из карбинольного сиропа (клеящего вещества), добавляя в качестве катализатора перекись бензоила или крепкую азотную кислоту с удельным весом 1,38—1,40.

Наполнителями, которые вводят в целях экономии клея, для снижения его усадки и горючести, повышения морозостойкости и упругости, а также ускорения затвердевания (полимеризации), являются: цемент, окись цинка, мел, гипс, наждачные и металлические опилки и некоторые другие вещества.

Клей с наполнителем (клей-цемент) можно использовать при склеивании деталей с недостаточно плотно прилегающими поверхностями (с зазорами до 0,5 мм).

Клеем 1-го состава склеивают детали из стали, чугуна, алюминия, цинка, стекла, пластмассы, мрамора, фарфора, эбонита и некоторых других материалов.

Клеем 2-го состава металлы и мрамор не склеивают.

Основные физико-химические свойства карбинольного клея. По внешнему виду карбинольный клей — густая глицеринообразная жидкость с удельным весом 0,89— 0,91, превращающаяся при затвердевании в стеклообразную массу светло-желтого цвета, а при применении наполнителей — такого же цвета, как и наполнитель.

Механическая прочность затвердевшего клея:

временное сопротивление на срез 200—250 кг/см2;

временное сопротивление сжатию 1000—1100 кг/смг;

временное сопротивление на разрыв 200—280 кг/см*; твердость по Бринелю 20—24; предел прочности на удар 20 кг см/см2. Прочность клеевых соединений разных материалов на срез (сдвиг) характеризуется следующими данными (табл. 1).

Существенной разницы в механической прочности при склеивании чистым клеем и клеем с наполнителями не наблюдается.

На склеенные детали совершенно не действуют масла, бензин и керосин. Спирт, вода и ацетон, кислоты и щелочи не действуют только на детали, склеенные из непористых материалов, например из металла, стекла.

Следует иметь в виду, что клеевой шов недостаточно термостоек, а именно: механическая прочность шва снижается при температуре выше 60°.

Клеи типа БФ. Клеи типа БФ представляют собой спиртовые растворы синтетических смол.

Наиболее распространены клеи марок БФ-2, БФ-4 и БФ-6. Эти клеи отличаются друг от друга по прочности, теплостойкости, эластичности и некоторым другим показателям.

Так, клей БФ-2 целесообразно применять тогда, когда требуется большая теплостойкость клеевого шва, температура, при которой работают склеиваемые детали, равна 60—80° и выше, а БФ-4, где требуется большая эластичность и высокая стойкость к вибрациям, а также при склеивании деталей, работающих в щелочных средах (до 40% концентрации).

Наиболее эластичен клеевой шов из БФ-6, применяемый для склеивания тканей, фетра, резины, войлока и т. д.

Клеями БФ-2 и БФ-4 склеивают металлы, различные пластмассы, стекло, райбестовые и другие материалы друг с другом в любом сочетании.

Выпускаемые в готовом для употребления виде клеи типа БФ затвердевают при повышенной температуре.

Основные физико-химические свойства клеев БФ. По внешнему виду это прозрачные или мутноватые жидкости, от желтого до красного цвета с удельным весом 0,820—0,867.

Сухой остаток (содержание нелетучих частей) клеев БФ — 10—20%, поэтому хранить их следует в герметически закупоренной посуде. При этом условии свойства клеев не изменяются в течение многих месяцев. Ни в коем случае не допускается попадание в них даже небольших количеств воды, так как клеи сразу портятся.

Клеи затвердевают:

БФ-2 при 140—160° в течение 0,5—2,5 часа БФ-4 » 60— 90° » » 3—4 часов

БФ-6 » 100—120° » » 0,25—1 часа

Понижение температуры и сокращение времени затвердевания ухудшают качество склеивания.

Клеевой шов после затвердевания водостоек, вполне устойчив против действия бензина, керосина и масел, минеральных неокисляющих кислот (БФ-2) и щелочи (БФ-4).

Прочность на скалывание склеенных поверхностей, например, из стали составляет 350 кг/см2 и более.

Клеевой шов БФ —хороший диэлектрик, его пленка защищает металлы от коррозии.

Герметизатор ГЭН-150В. Разработан Научно-исследовательским институтом пластмасс; может быть применен, например, для уплотнения при заделке трещин и пробоин. Выпускается в виде сухих пленок толщиной 1;5_2 мм, температура затвердевания 150—160°.

Поэтому его удобно применять в сочетании с клеями типа БФ.

Клеи на основе эпоксидных смол разработаны научно-исследовательским институтом пластмасс. Один из таких клеев создан на основе эпоксидной смолы ЭД-6. По внешнему виду смола ЭД-6 — прозрачная вязкая масса, от светло-желтого до светло-коричневого цвета.

В закрытой посуде ее можно хранить при температуре 10—30°.

Для затвердевания смолы в нее вводят полиэтиленполиа-тин или гексаметилендиамин, а также малеиновый ангидрид. В последнем случае она затвердевает за 6—8 часов при температуре 120°.

В МТС удобнее пользоваться полиэтиленполиатином, представляющим собой глицеринообразную жидкость, которую добавляют в количестве 6,5% от веса смолы ЭД-6.

Это делают так. Смолу ЭД-6 предварительно разогревают в термошкафу или в ванне с теплой водой до 40—50° и наливают в посуду для приготовления клея. Затем добавляют полиэтиленполиатин и тщательно перемешивают в течение 5—7 минут. Если полученный клей чрезмерно вязок, то к нему добавляют в качестве растворителя немного ацетона. Приготовленный клей можно употреблять 45 минут — 1 час.

В данном случае клей затвердевает при комнатной температуре за 24 часа.

Для упрочения швов желательно затем провести дополнительную их термическую обработку при температуре 150° в течение 2—3 часов.

Чтобы избежать хрупкости клеевого шва, добавляют пластификатор (до внесения отвердителя) — дибутилфто-лат (10% от веса смолы). Наполнителями клея могут служить железный порошок, алюминиевая пудра, графит, каолин, тальк и т. д. (до 100% от веса смолы), которые добавляют до отвердителя.

Приготовленный клей можно применять для склеивания сталей различных марок, алюминия и его сплавов, пластмасс, керамики, фарфора и древесины.

Основные физико-химические свойства клея на основе смолы ЭД-6. Затвердевший клеевой шов устойчив против действия воды, щелочи, кислот, обладает хорошими диэлектрическими качествами.

Особо ценным свойством клеевого шва является его плотность. Шов почти не дает усадки.

Прочность клеевого шва характеризуется следующими данными:

временное сопротивление сжатию—до 1600кг/см2 (клей с наполнителем— железным порошком—в количестве’ 100% к весу смолы); временное сопротивление изгибу — свыше 360 кг/см2; временное сопротивление сдвигу — свыше 200 кг/см2 (при склеивании цилиндрических поверхностей).

твердость по Бринелю— 18 — 40 (в зависимости от рода и количества наполнителя).

При нагревании до 100° практически прочность клеевого шва не изменяется.

Жидкое стекло. Жидкое, или растворимое, стекло — раствор в воде силикатов натрия или калия, обладает клеящими свойствами. При высыхании, особенно в смеси с углекислым кальцием и другими минеральными веществами, превращается в твердый камнеобразный продукт.

Приготовление замазки несложно. К песку, смешанному с чугунной стружкой и кремне-фтористым натрием, добавляют натриевое и калиевое жидкое стекло, постоянно перемешивая их.

Замазку МИМЭСХ можно использовать для склеивания металлических поверхностей, не подвергающихся длительному действию воды, особенно для упрочения неподвижных сопряжений (например, цилиндрических). Лучших результатов по прочности (около 80 кг/см2) достигают, соблюдая следующую последовательность склеивания: детали выдерживают при 100° 30 минут, а затем нагревают в автотракторном масле (автоле) до 200°.

Бакелитовый лак. Бакелитовый лак (ГОСТ 901_56) представляет собой раствор резольных смол в этиловом спирте. По внешнему виду — прозрачная жидкость от красноватого до красно-бурого цвета. Полимеризация бакелитового лака происходит при повышенной темпера-Туре — 140—160°. Хранить его следует в плотно закрытой посуде при температуре не выше 30°, предохраняя от действия солнечных лучей и влаги.

Целлулоидный клей. Целлулоидный клей представляет собой раствор целлулоида в растворителе— смеси уксусно-этилового эфира (70% повесу) и ацетона (30% по весу). Соотношение составляющих частей — целлулоида и растворителя по весу 1 :4.

Приготовление клея несложно. Мелко нарезанный целлулоид (размером до 5 см2) заливают растворителем. Периодически массу размешивают до получения однородного состава и полного растворения целлулоида.

Чтобы клей был хорошего качества, исходные материалы должны отвечать следующим требованиям: целлулоид должен быть горючим, не «лежалым», а растворитель — обладать высокими летучими свойствами и не содержать примесей.

Так как во время склеивания быстро улетучивается растворитель, то клей применяют при ремонте пористых материалов.

Рассмотренные выше свойства каждого из склеивающих веществ позволяют сделать вывод о необходимости их подбора для каждого конкретного случая в зависимости от материала и условий работы ремонтируемых деталей. В процессе эксплуатации, например, тракторов одни детали нагреваются до 20—30°, другие до 200° и выше, испытывают различные по величине и характеру нагрузки; различна также и среда, в которой они работают (масло, бензин, керосин, вода и т. д.). Поэтому выбор склеивающих материалов является важным моментом, определяющим эксплуатационные качества клеевых соединений.

В таблице 1 приведены соображения, которыми рекомендуется руководствоваться при выборе склеивающих материалов.

Подготовка поверхностей деталей к склеиванию. Строгое соблюдение требований по подготовке деталей к склеиванию позволяет получить клеевой шов высокой механической прочности.

Эти требования в основном сводятся к следующему. Поверхности склеиваемых деталей должны быть хорошо подогнаны друг к другу, обработаны, совершенно чистые и сухие.

Очень важно при этом иметь в виду, что толщина клеевой пленки, определяемая зазорами между склеиваемыми поверхностями, должна быть не более:

для карбинольного клея без наполнителя 0,1 мм; карбинольного клея-цемента 0,5 мм; клеев БФ 0,15—0,25 мм; жидкого стекла 0,1—0,11 мм. При утолщении пленки уменьшается прочность соединений вследствие повышения напряжений в самом шве.

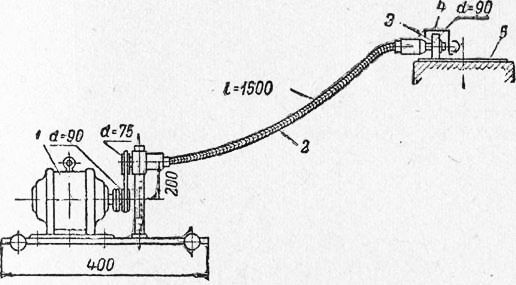

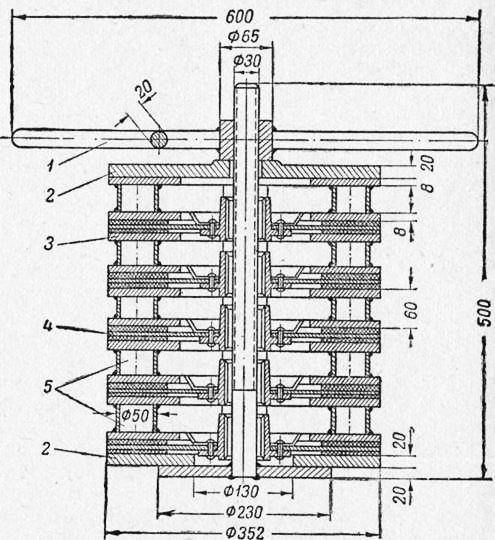

Рис. 1. Схема привода наждачного круга гибким валом для зачистки склеиваемых поверхностей:

1 — электродвигатель мощностью 0,65 квт и числом оборотов 1400 в минуту; 2 — гибйий вал; 3 — наждачный круг размером 90X25 мм 4— защитный козырек; 5 — обрабатываемый диск.

Необходимо, чтобы состояние склеиваемых поверхностей соответствовало наилучшей адгезии (прилипанию, склеиванию), что достигается созданием небольшой шероховатости их. Для этого применяют в зависимости от оснастки один из следующих способов обработки: механическую — резцом, сверлом и т. д., шлифовку — наждачным камнем или шкуркой, металлической щеткой, напильником, пескоструйную, травлением и др. Лучшие результаты дает пескоструйная обработка или зачистка абразивным материалом, а также обработка чистовым резцом или сверлом с последующей зачисткой наждачной шкуркой.

В Донской МТС Тульской области стальные ведомые диски сцепления и бортовых фрикционов тракторов для приклейки фрикционных накладок клеем БФ-2 , зачищают металлической щеткой и наждачным кругом, приводимыми во вращение гибким валом от электродвигателя (рис. 1).

Для подобной обработки можно применять и другие приспособления. Так, в Калининской межремонтной мастерской капитального ремонта Калининской области поверхности дисков сцепления обрабатывают крестообразной металлической щеткой, закрепленной на столе вертикально-сверлильного станка. Диск крепят к шпинделю, пользуясь кольцом с конусом Морзе, и соприкасают его со щеткой.

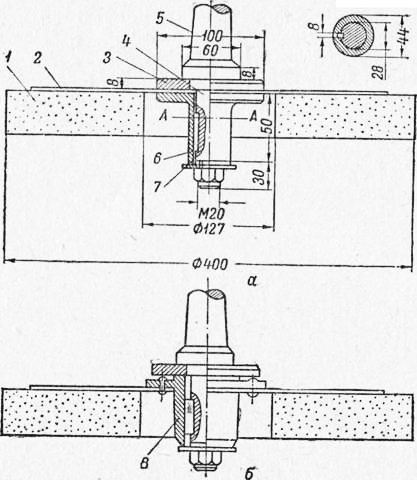

Рис. 2. Приспособление для зачистки дисков муфт сцепления на сверлильном станке: а — зачистка диска без ступицы; б — зачистка диска со ступицей; 1 — шлифовальный круг; 2 — диск; 3 — упорный фланец; 4 — валик; 5 — конический хвостовик валика; 6 — шпонка;

7 — втулка с фланцем; 8 — ступица диска.

Хорошие результаты получаются также при зачистке стальных дисков муфт сцепления наждачным кругом, укрепленным на столе сверлильного станка. Это приспособление (рис. 2) разработано Центральным институтом усовершенствования и переподготовки кадров училищ механизации сельского хозяйства. Посредством этого приспособления диск 2 шпинделем станка приводится во вращение.

Когда приспособление используют для зачистки дисков без ступиц, применяют прижимную втулку 7 с фланцем. Если зачищают диски со ступицами, втулкой не пользуются. В этом случае шпонку 6 валика 4 следует ввести в шли-цевой паз ступицы 8 диска. Внутренний диаметр наждачного круга должен быть больше диаметра ступицы диска, чтобы она не препятствовала зачистке.

Поверхности, не обработанные или не очищенные от грязи и других частиц, коррозии, а также необезжиренные, склеиваться не будут. Предварительное обезжиривание (в случае необходимости) после очистки от грязи производится 10-процентным раствором каустической соды. Обезжиренные поверхности тщательно просушивают. Окончательно обезжиривают легколетучими растворителями: бензином 1-го сорта, спиртом, ацетоном, не оставляющими после полного выветривания следов и пятен на поверхности деталей.

Лишь в случае свежего излома чистые и сухие поверхности деталей (например, из стекла) можно перед склеиванием не обрабатывать, а только протереть растворителем.

Подготовка к склеиванию деталей, имеющих трещины, пробоины, обломы и т. д., имеет некоторые особенности.

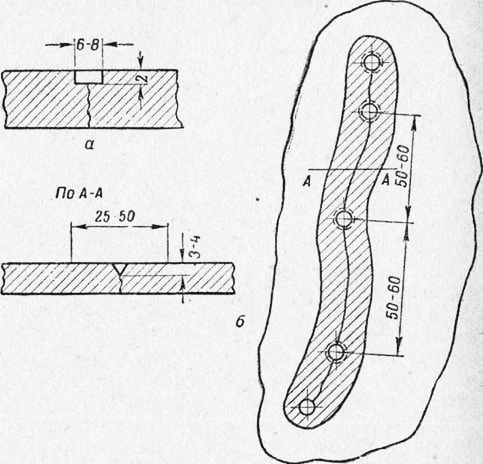

Для предотвращения дальнейшего распространения трещины по ее концам засверливают отверстия диаметром 2— 5 мм ( в зависимости от ширины трещины).

Если по условиям работы деталей можно применить карбинольный клей (см. табл. 1), то при ремонте толстостенных деталей (толще 8—10 мм) следует залить в трещины карбинольный клей-цемент. Для этого разделывают канавку вдоль трещины глубиной не менее 2 мм и шириной 6—8 мм (рис. 3,а), пользуясь наждачным кругом, напильником, крейцмейселем и т. д. Если трещина сквозная, то канавки разделывают с обеих сторон стенки детали.

Тонкостенные детали или те, которые по условиям эксплуатации требуют применения клеев БФ, могут быть восстановлены наложением заплат из листовой стали толщиной до 0,5 мм, жести или ткани. В последнем случае сверлят отверстия через 50—60 мм длины трещины (рис. 3,6), нарезают в них резьбу и устанавливают ввертыши; разделка канавки для укладывания герметизирующего материала примерно такая же (может быть и треугольного сечения глубиной 3—4 мм). При постановке‘заплаты поверхность вокруг трещины зачищают на 25—50 мм. Так же зачищают поверхность, когда накладывают заплаты на пробоины в деталях (площадью до 30 см2). Заплаты должны быть шире поврежденного места на 20—25 мм и плотно прилегать к поверхности детали.

Подготовка поврежденных мест изоляционных деталей электрооборудования (например, поверхностные или сквозные пробои током высокого напряжения) сводится к устранению следов обгорания мелким напильником, ножовкой и т. д. с зачисткой наждачной бумагой. При обломе части детали, не пригодной для приклеивания к основной части, изготовляют взамен нее подобную часть, так называемую «наставку», для чего используют бракованную деталь. Наставку подгоняют по месту склеивания.

Рис. 3. Подготовка деталей с трещинами, подлежащих ремонту склеиванием.

Техника склеивания. Эта часть технологического процесса склеивания включает следующие операции:

а) нанесение клея на подготовленные поверхности деталей;

б) совмещение склеиваемых поверхностей и их прессование;

в) затвердевание клеевого шва;

г) приведение деталей после склеивания в рабочее состояние.

Нанесение клея на подготовленные поверхности деталей. Наносят клей обычно с двух сторон, однократно или многократно, в зависимости от типа клея и зазоров между поверхностями. Клей можно наносить кистью, путем полива (большие площади), стеклянной или деревянной палочкой (меньшие площади) и т. д.

При этом основное требование, чтобы слой клея был ровным, без утолщений и пропусков и посторонних, например воздушных, включений и т. д.

Когда трещины устраняют карбинольным клеем, его заполняют до уровня поверхности (учитывая усадку во время затвердевания на 2—3 мм выше) с таким расчетом, чтобы покрыть и прилегающую зачищенную поверхность на расстоянии 15—20 мм.

В разделанную канавку в качестве герметизатора укладывают асбестовый шнур, пропитанный клеем, или ГЭН-150В (при пользовании клеями БФ). Если заделывают сквозные трещины, то, чтобы клей не вытекал, подкла-дывают с противоположной стороны изоляционную ленту.

После затвердевания разделанную канавку заливают с обратной стороны.

При нанесении на поверхность клеев БФ очень важно удалить из них растворитель в целях предотвращения газовыделения уже в процессе затвердевания, так как ослабляется клеевой шов, который становится пористым.

Поэтому каждый слой клея БФ выдерживают на воздухе, пока не образуется сухая пленка, 10—30 минут и более. Продолжительность выдержки зависит от толщины и вязкости клеевого слоя, а также окружающей среды.

Когда склеивают металлические поверхности, требуется дополнительная тепловая обработка каждого клеевого слоя перед нанесением следующего, заключающаяся в 15-минутном нагреве при температуре 55—60°, с последующим охлаждением до температуры окружающей среды. Последний слой, например третий, перед совмещением склеиваемых поверхностей после такой же тепловой обработки нагревают до температуры 85—90° с выдержкой в течение 50—60 минут.

Примерный расход клея: карбинольного до 500—600 г на 1 м2; клеев БФ до 350—400 г на 1 м2.

Эти данные свидетельствуют об экономичности применения клеев.

Рис. 4. Приспособление для прессования дисков и накладок бортовых фрикционов и сцепления трактора ДТ-54:

1—нажимные диски; 2—склеиваемые диски с накладками бортовых фрикционов

Совмещение склеиваемых поверхностей и их прессование. Поверхности совмещают вслед за нанесением клея.

Давление прессования находится в пределах 0,5—6кг/смг. Оно зависит от марки и вязкости клея, толщины и формы деталей. Так, при склеивании карбинольным клеем и клеями на основе эпоксидных смол требуется меньшее давление (только для создания контакта), при склеивании клеями БФ и другими — большее давление, существенно влияющее на качество склеивания.

Для создания давления используют различные приспособления — струбцины, втулочно-роликовые цепные стяжки, нажимные планки и винты и т. д. Все их можно изготовить в МТС.

В Донской МТС Тульской области, например, для прессования накладок и ведомых дисков сцепления и бортовых фрикционов тракторов изготовлено простое приспособление (рис. 4). Так как клей БФ-2 при затвердевании дает усадку, под стяжные болты устанавливают пружины, поддерживающие постоянное давление. Этим приспособлением одновременно стягивают до 20 дисков, что значительно увеличивает производительность труда. Если на диски сцепления в сборе со ступицами наклеивают накладки, то применяют другое приспособление с проставками, в которых ступицы дисков утоплены по высоте, что не мешает прессованию (рис. 5). В приспособление одновременно устанавливают до пяти дисков со ступицами.

В Калининской ММКР диски сцепления устанавливают под прижим вулканизационной плиты, на которой термически обрабатывают шов.

На Всесоюзной сельскохозяйственной выставке в мастерской павильона «Усадьба МТС» демонстрируются различные цепные приспособления, применяемые в авторемонтном деле для восстановления поврежденных деталей склеиванием.

Детали оставляют запрессованными на все время затвердевания шва.

Затвердевание клеевого шва. Как указывалось ранее, режим затвердевания зависит от типа применяемого клея.

Так, если целлулоидный клей высыхает при комнатной температуре за 10—20 минут, а карбинольный клей поли-меризуется при 15—25° в течение суток, то для получения надежного шва при пользовании клеями БФ, клеями на основе эпоксидных смол, жидким стеклом, бакелитовым лаком, замазкой МИМЭСХ требуется повысить температуру.

Клеевые слои БФ при затвердевании термически обрабатывают, в зависимости от марки клея, конструкции (формы, размеров и т. д.) и материала деталей, при температуре 60—160° в течение 0,4—4 часов. Например, когда склеивают клеем БФ-2 небольшие стальные детали, температуру доводят до 150—160° в течение часа с последующей выдержкой продолжительностью 1—1,5 часа.

Рис. 5. Приспособление для прессования накладок и дисков муфт сцеплений в сборе со ступицами:

1 — винтовой зажим; 2 — нажимные диски; 3 — проставка; 4 — склеиваемый диск сцепления; 5 — распорные кольца проставки, расположенные по 4 штуки через 90° по окружности.

Режим термообработки склеиваемых деталей бакелитовым лаком такой же, как это принято при наклеивании накладок дисков сцепления в Калининской ММКР (140— 150° с выдержкой в течение 4—5 часов).

Если пользуются жидким стеклом, то, как показывает опыт Теленештской МТС Молдавской ССР, сопрягаемые детали после соединения предварительно смазанных поверхностей подвергают термической обработке при 150° в течение 1,5—2 часов. Наиболее прочные соединения получают, когда детали (стальные, чугунные) просушивают при температуре 80—100° в течение 15—20 минут и выдерживают после соединения в кипящем автотракторном масле (автоле) 1,5—2 часа.

Подобную термическую обработку проходят и детали, сопряжения которых упрочняются замазкой МИМЭСХ — 30-минутную сушку при 100° и нагрев в масле после сушки до 200°.

Оборудование, применяемое для термообработки клеевых швов, зависит от оснастки МТС. Можно использовать сушильный шкаф, нагревательную печь, плиту вулканиза-ционного аппарата, пространство около кузнечного горна. Для местного нагрева крупногабаритных деталей или для ремонта в полевых условиях хороша паяльная лампа и т. д.

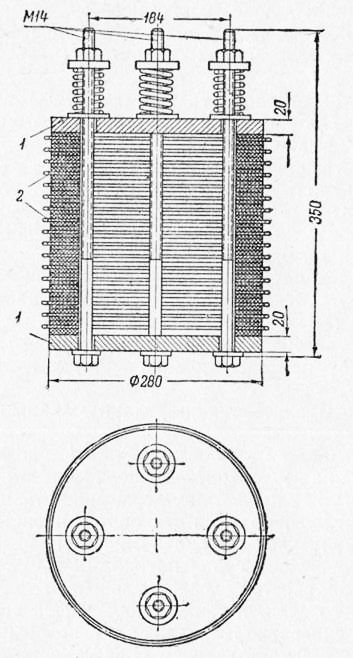

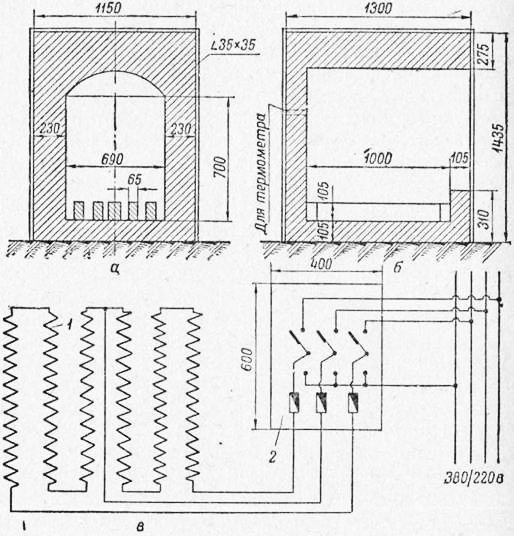

В Донской МТС Тульской области выложена электронагревательная печь (рис. 6), размеры которой 1000 X Х690Х700 мм, что позволяет ее использовать и для других работ.

Для печи применен шамотный огнеупорный кирпич, но может быть использован и другой строительный материал. Нагревательная спираль, уложенная на дне печи, состоит из шести участков никелина сечением 10X1 >4 мм, длиной по 12,5 м. Такое подключение спирали через трехполюсный перекидной рубильник позволяет изменять температуру в печи в широких пределах.

Приведение деталей после склеивания в рабочее состояние. Эта операция является очень важной. Особое внимание следует уделять скорости охлаждения клеевого шва. Чем медленнее понижают температуру после термической обработки, тем прочнее шов. Этому способствует выравнивание внутренних напряжений, возникающих в процессе затвердевания и охлаждения клеевого соединения. Скорость охлаждения деталей должна составлять примерно Г в минуту. Из этих же соображений прижимные приспособления снимают только после полного охлаждения деталей.

Детали после нагрева охлаждают постепенно вместе с печью, шкафом и т. д.; при склеивании в полевых условиях теплоизолируют асбестом, песком и другими материалами.

Следует иметь в виду, что появление внутренних напряжений вызывается также и усадкой клеевого, соединения

во время затвердевания клея, даже не требующего термической обработки (например, карбинольного клея). Так как с течением времени эти напряжения несколько выравниваются, то рекомендуется склеенные детали пускать в эксплуатацию по истечении суток (для клеев БФ) и более (например, трех суток для карбинольного клея).

Рис. 6. Электронагревательная печь для термической обработки клеевых соединений:

а — поперечный разрез; б — продольный разрез; в — схема электроподогрева; 1 — спираль; 2 — трехполюсный рубильник.

Однако эта выдер!жка необязательна. Работа деталей допускается и сразу после склеивания.

Окончательная обработка клеевых швов и склеенных поверхностей состоит в зачистке драчевым напильником, наждачной бумагой и т. д. от наплывов клея и плавном переходе шва к поверхности детали.

Для защиты некоторых наружных клеевых швов (например, при пользовании карбинольным клеем) от действия влаги их покрывают влагостойкой краской или создают на кромке утолщения в виде 2—3-миллиметрового клеевого валика.

Проверка качества склеивания. Основой технического контроля за качеством склеивания следует считать строгое соблюдение технологии в течение всего процесса склеивания. Клеевые соединения проверяют, осматривая невооруженным глазом или пользуясь лупой. В них не должно быть пустот, незаполненных зазоров. Обнаруженные (например, при склеивании карбинольным клеем) пустоты заполняют свежеприготовленным клеем.

Эксплуатационные качества отремонтированных деталей проверяют в соответствии с техническими условиями на их работоспособность. Так, электроизоляционные детали устанавливают в магнето и контролируют на стенде УКИС-1, отремонтированные места деталей с трещинами и пробоинами проверяют на герметичность гидравлическим испытанием на соответствующих стендах и т. д.

Прочность клеевых соединений определяют выборочно, разрушая клеевой шов при испытаниях на сдвиг, разрыв, сжатие и т. д.

В случае необходимости клеевые соединения разбирают механическим путем (применяя усилия, превышающие прочность швов), а также подогревая детали до 200° и выше.

Примеры ремонта автотракторных деталей склеиванием. Ряд автотракторных деталей и их сопряжений может быть отремонтирован при помощи различных склеивающих материалов. Рассмотрим несколько примеров применения клеев, нашедших распространение в ряде МТС и ремонтных предприятий.

Ремонт карбинольным клеем 1-го состава вывода высокого напряжения магнето М-24 пускового двигателя ПД-10 трактора ДТ-54. Технологическая карта ремонта этой детали приведена в приложении 2.

Детали, восстановленные согласно приведенной технологии, показали хорошие результаты. Так, например, в Донской МТС Тульской области трактор ДТ-54 № 13, на котором установлено магнето с реставрированной деталью 42-8321, выработал 2620 га, и эксплуатация его продолжается.

По такой же технологии можно отремонтировать крышки, щечки и роторы магнето, крышки и роторы прерывателей-распределителей и т. д.

Примерно подобным же образом карбинольным клеем 2-го состава без наполнителя ремонтируют эбонитовые банки аккумуляторных батарей автомобилей и самоходных комбайнов, пластмассовые рулевые колеса некоторых тракторов (например, МТЗ-2), имеющие трещины или обломы. В качестве герметизатора применяют шнуровой асбест, пропитанный клеем.

Ремонт клеем БФ-4 стеклянных стаканов пылесборников воздухоочистителей двигателей тракторов КД-35. Технологическая карта ремонта этой детали клеем БФ-4 приведена в приложении 3.

Так же склеивают разбитые бензиновые и керосиновые отстойники разных двигателей, стекла фар тракторов и автомобилей и т. д.

Ремонт клеем БФ-2 ведомых дисков сцепления и бортовых фрикционов тракторов наклеиванием фрикционных накладок. Ремонт ведомых дисков сцеплений и бортовых фрикционов наклепкой фрикционных накладок имеет ряд существенных недостатков. Действительно, фрикционные накладки по т.олщине используются при их эксплуатации не более чем на 30%, так как заклепки приклепывают впо-тай. В противном случае изнашиваются сопряженные поверхности и требуется замена накладок.

Расходуется также дефицитный цветной металл. Например, для того, чтобы наклепать 100 дисков сцепления трактора ДТ-54, необходимо затратить 18 кг меди или латуни.

Кроме того, процесс ремонта ведомых дисков наклепыванием накладок является трудоемким и эксплуатация их недостаточно надежна.

При восстановлении ведомых дисков сцепления и бортовых фрикционов наклеиванием накладок качество ремонта дисков значительно улучшается. Опыт Донской МТС Тульской области, широко применившей для этой цели клей БФ-2, опыт Калининской ММКР, Житомирского ремонтного завода, использовавших бакелитовый лак, свидетельствует о полной надежности и многих преимуществах этого способа ремонта.

В этом случае наряду с экономией цветных металлов значительно сокращаются затраты труда. Так, если на переклепку ведомого диска сцепления трактора ДТ-54 затрачивалось 2 часа, то на приклейку каждого диска уходит в среднем не более 30 минут. Таким образом, стоимость ремонта только за счет сокращения затрат труда уменьшилась в четыре раза.

Технологический процесс предусматривает одновременный ремонт до 20 дисков.

Повторный ремонт ведомых дисков после предельного износа наклеенных накладок не вызывает затруднений. Прочность склеивания фрикционных накладок с металлическим диском обычно выше прочности Самого материала накладки. Поэтому при повторном ремонте нет необходимости снимать резцом весь слой накладки. Достаточно выровнять поверхность в соответствии с требованиями ее подготовки к склеиванию. Для этого поверхность обеих накладок сцепления в сборе со ступицей, которая зажимается в патроне, торцуют на токарном станке одновременно двумя резцами, укрепленными в резцедержателе. Затем к поверхности накладок приклеивают новые накладки по приведенной выше технологии.

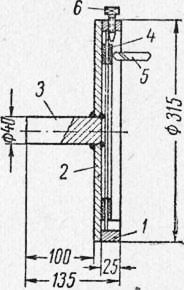

Для проточки поверхности накладок дисков бортовых фрикционов трактора ДТ-54 в Донской МТС изготовлено простое приспособление. Диск в сборе с предельно изношенными накладками устанавливают в кольцо (рис. 7), вырезанное из выбракованного наружного барабана бортового фрикциона, и прижимают к торцу фланца тремя конусными болтами. Ступицу приспособления зажимают в патроне токарного станка.

Ремонт автотракторных деталей, имеющих трещины и пробоины, наклеив ани ем заплат клеем БФ-2. Выше рассматривалась технология подготовки к ремонту деталей с трещинами и пробоинами наклеиванием заплат в блоках и головках блоков двигателей, картерах и т. д.

Рис. 7. Приспособление для проточки на токарном станке накладок дисков бортовых фрикционов трактора ДТ-54:

1 — кольцо; 2 — фланец; 3 — ступица; 4 — обрабатываемый диск в сборе; 5—резец; 6—три конусных болта М10, расположенные под углом 120°.

Остановимся на представляющем известный интерес способе заделки трещин длиной- до 700 мм и пробоин площадью до 30 см2 наложением тканевых, а в последнем случае — комбинированных (металлической и тканевых) многослойных заплат.

Этот способ, разработанный авторемонтниками и представленный в мастерской павильона «Усадьба МТС» на Всесоюзной сельскохозяйственной выставке, можно с успехом применять при ремонте машинно-тракторного парка МТС не только в мастерских, но и непосредственно в тракторных бригадах. По этой технологии можно ремонтировать головки и блоки двигателей, картеры коробок передач и т. д., имеющие трещины длиной до 700 мм на плоских поверхностях.

В качестве герметизатора используют ГЭН-150В или асбестовый наполнитель.

Ремонт неподвижных сопряжений автотракторных деталей. Часто встречающиеся в практике случаи прослабления неподвижных сопряжений автотракторных деталей вызывают большие затраты труда при ремонте. Для восстановления изношенных посадочных мест подшипников качения, например, под их наружные кольца может быть применено наращивание металла с последующей механической обработкой, постановка втулок в гнезда, что для некоторых деталей представляет значительные трудности.

Восстановление же некоторых неподвижных сопряжений при помощи склеивающих материалов значительно упрощает ремонт. Так, для ремонта сопряжений —картера Д24001Б/Д24002Б пускового двигателя ПД-10 с его подшипниками № 1305 и 1605 коленчатого вала (см. приложение 6) можно применить клей БФ-2. Восстановить многие неподвижные сопряжения автотракторных деталей можно так же, применив и другие склеивающие материалы, например замазку МИМЭСХ, жидкое стекло, клеи на основе эпоксидных смол. Весьма перспективным является упрочение посадок при установке в гнезда для подшипников базисных деталей тракторов и автомобилей ремонтных втулок при помощи склеивающих материалов.

Техника безопасности при склеивании в МТС

Правильная организация производственного процесса и строгое соблюдение правил техники безопасности при склеивании деталей являются необходимыми условиями безопасной работы.

К работе со склеивающими материалами допускаются только лица, прошедшие специальный инструктаж и хорошо ознакомленные с правилами техники безопасности и противопожарной безопасности.

Так как многие вещества, применяемые в процессе склеивания, являются взрыво- и огнеопасными (например, перекись бензола, бензин, спирт, ацетон и т. д.), то должны быть выполнены все меры и требования противопожарной профилактики. В помещении, где их хранят или применяют, открытый огонь должен быть запрещен и обеспечено достаточное количество средств пожаротушения. Электроосвещение и электроустановки должны быть взрывобезо-пасными. Кроме того, сами помещения должны соответствовать требованиям пожарной безопасности (несгораемые перекрытия, пол, стены и другие требования).

При хранении и применении азотной кислоты, когда ею пользуются как составной частью карбинольного клея, необходимо соблюдать все правила обращения с кислотами (кислотоупорная посуда для хранения с притертыми пробками, персонал снабжен защитной спецодежДой, пол настлан из материала, на который не действует кислота, и т. д.).

Азотную кислоту нельзя держать вместе с едким кали, каустической содой, серной кислотой и горючими жидкостями. Разлитая азотная кислота хорошо нейтрализуется мелом, известью и т. д.

Так как в составе большинства склеивающих веществ имеются легколетучие составные части, особое внимание в помещениях, где их применяют, следует уделить при-точно-вытяжной вентиляции. Следует иметь в виду, что предельно допустимой концентрацией паров в воздухе рабочей зоны производственных помещений является: бензина 0,3 мг/л, ацетона 0,2 мг/л, фенола 0,005 мг/л. Желательно над рабочим столом по склеиванию иметь вытяжной зонт. При работе с клеями на основе эпоксидных смол следует пользоваться резиновыми перчатками.

Нагревательную печь или сушильный шкаф рекомендуется из противопожарных соображений установить в другом помещении, например в кузнечном цехе типовой мастерской МТС.

Рабочее место по склеиванию должно быть чистым, хорошо освещенным и не захламленным.

Для материалов, инструмента и приспособлений на посту склеивания должны быть предусмотрены стеллажи, полки и другие устройства.

Верстак или стол, на котором склеивают, должен быть обит листовым железом.

Нагревательные печи, сушильные шкафы и термостаты, питающиеся электричеством, должны быть проверены на электробезопасность.

Если поверхности зачищают шлифовальными кругами, то последние должны быть снабжены защитными козырьками. Перед установкой круга на станок, а также периодически его следует проверять.

Во время работы с наждачным кругом необходимо пользоваться защитными очками.

При пользовании слесарным инструментом, станочным оборудованием и т. д. рабочий на посту склеивания должен соблюдать все правила техники безопасности, установленные для этих операций.

На рабочем месте по склеиванию должны быть вывешены плакаты и предупредительные надписи по технике безопасности.

В приведенном материале не исчерпаны возможности применения склеивающих материалов при ремонте машинно-тракторного парка МТС.

Этот способ ремонта вполне может быть применен как в стационарных условиях мастерских МТС, так и в полевых условиях станов тракторных бригад.

Целесообразно ввести склеивание, как метод ремонта, в «Типовую технологию ремонта тракторов и сельскохозяйственных машин» и создать в МТС рабочие места по склеиванию, оснащенные необходимым оборудованием и материалами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Применение склеивающих материалов в МТС"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы