Строй-Техника.ру

Строительные машины и оборудование, справочник

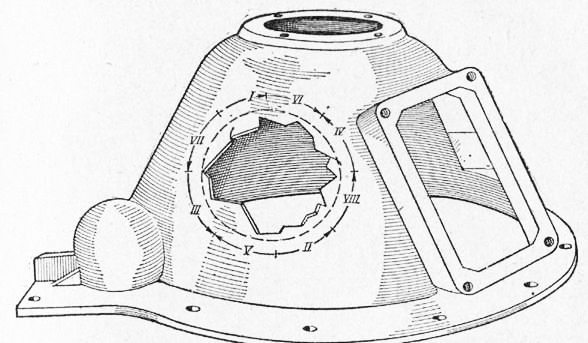

Способ восстановления чугунных деталей сваркой без предварительного подогрева обычными стальными малоуглеродистыми электродами с покрытием в составе 74% мела, 6% канифоли и 20% жидкого стекла демонстрируется на Всесоюзной сельскохозяйственной выставке в мастерской павильона «Усадьба МТС». Он разработан и применен в Ногинской МТС Московской области электросварщиком Л. Е. Вититловым и заведующим мастерской Г. Г. Марковым. Этим способом восстановлено много различных чугунных автотракторных деталей.

Опыт показал, что по этому способу можно восстановить любые чугунные детали независимо от их назначения, веса, толщины, конфигурации и характера трещины или излома, а на границе переходной зоны от шва к основному металлу можно сверлить отверстия и нарезать резьбу.

Свариваемые таким способом детали обладают большой прочностью. Так, на тракторе ДТ-54 № 76, у которого был сварен передний брус, было выработано 4800 га и в месте сварки не было никаких изменений; на тракторе ДТ-54 № 73 был сварен корпус заднего моста. После этого на нем выработали 2480 га.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Восстановление чугунных деталей этим способом дает большую экономию. Так, мастерская Ногинской МТС в 1954 г., затратив на сварку 714 рублей, восстановила деталей на сумму 9850 рублей, сэкономив 9136 рублей. В 1955 г. при затратах в 62 749 рублей экономия достигла 22 464 рубля. Кроме того, было сэкономлено много запасных частей и резко сократились простои машин по техническим причинам. Холодный способ сварки не требует специального оборудования и дорогостоящих материалов.

Подготовка деталей к сварке. Перед сваркой детали необходимо тщательно очистить от грязи, ржавчины и краски. Замасленные детали предварительно промывают или вываривают в горячем растворе каустической соды и обмывают теплой водой.

У деталей с трещинами, не требующих после сварки механической обработки шва, очищают только место сварки. Ширину полосы зачистки с каждой стороны трещины берут равной толщине детали по месту сварки.

Концы замкнутых трещин зачищают в сторону непораженного металла на 5—25 мм.

У деталей с трещинами, требующих после сварки механической обработки или работающих под нагрузкой или тепловым воздействием, по длине трещины делают сквозную двухстороннюю разделку. Ширина разделки кромок на верхней плоскости должна в 2—3 раза превышать толщину детали в месте сварки, а в нижней плоскости (при вершине угла) должна быть 4—10 мм. При этом общий угол скоса кромок составляет примерно 90° и более.

В деталях с трещинами, проходящими по стойке, и с концами, выходящими на обработанную поверхность, разделку производят только на этой поверхности. Если деталь поломана на части или имеет отколы, то в месте излома, проходящего по поверхности, требующей обработки, делают сквозную разделку, а в остальных местах зачистку.

Режим сварки и техника наложения сварных швов. Сварку можно вести как на переменном, так и на постоянном токе, короткими участками, вразброс, от холодного к горячему, чтобы последовательно завариваемые участки находились как можно дальше один от другого. При этом в результате рассредоточения участков деталь нагревается равномерно, а внутренние напряжения и деформации в ней значительно уменьшаются. Дугу возбуждают только на металле, подлежащем расплавлению. Кратер дуги выводят на шов прекращением поступательного движения электрода и медленным удлинением дуги до ее обрыва после заполнения кратера металлом.

Рекомендуются следующие режимы сварки для деталей различной толщины.

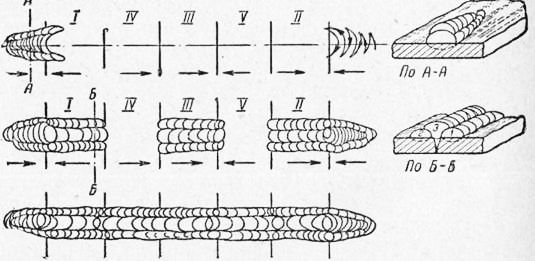

Сварка тонкостенных малогабаритных деталей (толщина стенок 3—5 мм) с замкнутыми, не имеющими выхода на край детали, трещинами. Сварку ведут короткими участками длиной 15—25 мм в зависимости от конфигурации детали (рис. 1).

Чтобы избежать распространения трещины по детали, концы ее с обеих сторон обваривают. Каждый шов выполняют за два прохода. Дугу возбуждают на расстоянии —10 мм от каждого конца трещины, придавая электроду колебательные движения. Перед трещиной делают скобу в виде полумесяца шириной, равной двум толщинам стенки

Рис. 1. Порядок наложения валиков при сварке трещин в тонкостенных малогабаритных деталях.

детали. Подготовительный валик отжигают наплавлением на него валика (сечение АА). Затем приступают к заварке самой трещины. Отступив от конца трещины на выбранную длину участка возбуждают дугу и, придавая электроду колебательные движения, наплавляют вдоль трещины подготовительный валик шириной, равной толщине стенки детали. После этого с другой стороны трещины (параллельно ей и подготовительному валику наплавляют подготовительный валик. Завариваемый участок нагревается от дуги электрода докрасна и сохраняет высокую температуру до наложения валика (сечение ББ), связывающего и отжигающего валики. Валик, образуя шов, закрывает трещину и способствует равномерному остыванию и нормальной усадке шва. Также без перерыва заваривают и остальные участки (//, III, IV и V). В начале и в конце завариваемых участков в теле детали могут образоваться микротрещины. Их заваривают при сварке смежных участков последующими замыкающими швами, выводя кратер дуги на валики, положенные на соседнем участке. Затем деталь охлаждают в естественных условиях.

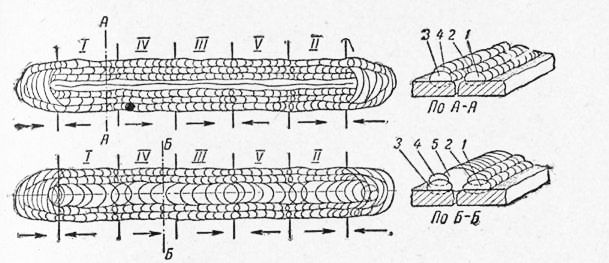

Рис. 2. Порядок наложения валиков при сварке трещин в тонкостенных крупногабаритных деталях.

Если трещина разветвлена и не имеет выходов на край детали, то сначала заваривают способом, изложенным выше, короткие ответвления, а затем основную трещину.

Заварка трещин в тонкостенных крупногабаритных деталях. Как и в предыдущем случае, сначала обваривают концы трещины, а затем короткими участками наплавляют подготовительные валики. Вдоль трещины по обе стороны наплавляют валики, не соединяющие трещину (рис. 2). Каждый валик наплавляют за два прохода (сечение А А). При первом проходе валик наплавляют непосредственно на деталь. Во время второго прохода, следующего без перерыва за первым, металл (валик 2) наплавляют на ранее наложенный валик, который при этом прогревается и отжигается. Затем с другой стороны трещины, параллельно ей и валикам, наплавляют валики. Необходимо следить за тем, чтобы наплавленный при втором проходе металл не соприкасался непосредственно с основным металлом детали. Таким же способом наплавляют валики на всех остальных участках вдоль трещины до полного их соединения и дают им остыть, чтобы температура в месте сварки выравнялась с температурой всей свариваемой детали. При этом происходит свободная усадка наплавленного металла.

Рис. 3. Порядок наложения валиков при заварке трещин в толстостенных крупногабаритных деталях, не требующих последующей механической обработки сварного шва.

Затем на участке на валики наплавляют валик (сечение ББ) так, чтобы он перекрывал первые два и соприкасался с деталью только по линии трещины. После сварки первого участка ему дают остыть, чтобы его температура выравнялась с температурой детали, и только тогда приступают к сварке следующего участка. В том же порядке, вразброс, с перерывами для охлаждения, заваривают участки II, III, IV и V, пока трещина не будет полностью заварена.

Сварка трещин в толстостенных крупногабаритных деталях (толщина стенок более 10 мм), не требующих механической обработки. Сварку ведут вразброс, участками длиной 25—60 мм (рис. 3). По обе стороны трещины, параллельно ей, наплавляют в один ряд шириной, равной толщине детали по месту сварки, несколько подготовительных валиков. Затем на этот ряд сверху наплавляют валик или несколько отжигающих валиков второго ряда. С другой стороны трещины также наплавляют первый и второй ряды подготовительных валиков. Таким же способом вдоль трещины наплавляют валики на всех остальных участках. Затем дают детали остыть до выравнивания температуры в месте сварки с температурой детали. После этого на подготовительные валики на первом участке наплавляют несколько связывающих валиков, которые закроют трещину. В этом случае сталь сваривается со сталью. Повторные валики подготовительного шва снижают внутренние напряжения, которые могли бы возникнуть на данном участке детали.

Заварив первый участок, дают ему остыть до температуры всей свариваемой детали. Таким же способом, с перерывами для охлаждения, наплавляют по участкам остальные связывающие валики, пока трещина не будет полностью заварена.

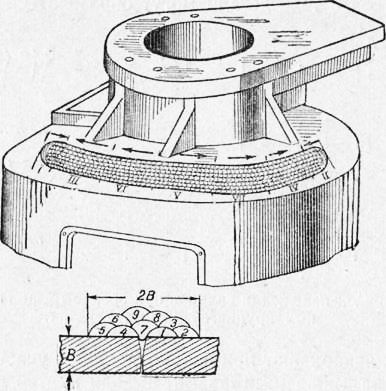

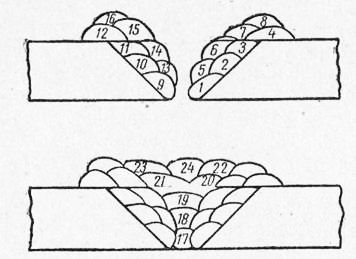

Сварка разделанных трещин в тонкостенных и толстостенных деталях, требующих последующей механической обработки или работающих под нагрузкой или тепловым воздействи-е м. Сварку ведут вразброс. Подготовительные швы наплавляют на кромки трещины раздельно (рис. 4), сначала на одну сторону, затем на другую. При этом применяют многослойную сварку с участками длиной 15—25 или 25—60 мм в зависимости от конфигурации и толщины стенок детали. На каждую сторону кромки наплавляют валики одинакового сечения. Валик наплавляют на основной металл в нижней части одного из скосов разделки от края кромки на всю длину участка, не прерывая дуги. Первый валик наплавляют так, чтобы на противоположном скосе разделки можно было наплавлять такой же валик и чтобы между ними остался зазор, равный диаметру электрода для связывания другим валиком. После наплавки первого валика на него сверху наплавляют валик так, чтобы он был частично сплавлен как с основным металлом, так и с валиком. Так же наплавляют на скос разделки валики, образующие первый ряд. Валик первого ряда наплавляют на деталь выше верхней кромки таким же способом. Этот валик предотвращает образование раковины между основным металлом восстанавливаемой чугунной детали и металлом шва, т. е. в зоне перехода. Затем на первый ряд валиков снизу наплавляют второй ряд валиков, отжигающих первый ряд. Каждый валик второго ряда выполняют за один проход электрода. Таким же способом, не ожидая остывания детали, наплавляют и другую сторону разделанной трещины (валики 9—16).

На каждый скос разделки необходимо наносить не менее двух рядов валиков. Количество рядов, наплавляемых на скосы кромки, зависит от толщины детали и ширины разделки трещины. Таким же способом, не ожидая остывания детали, наплавляют валики подготовительных швов на остальных участках и дают им остыть. Затем с наплавленных валиков счищают шлак и в той же последовательности, как наплавлялись скосы, соединяют их центральным связывающим швом. Шов на каждом участке заполняют с перерывом для охлаждения, в два, три и более проходов (17—18, 19—20, 21—26). В этом случае сталь сваривается со сталью, что обеспечивает нормальную усадку шва при остывании свариваемой детали. После сварки каждого участка необходимо выравнять температуру в месте сварки с температурой детали и лишь тогда переходить к сварке остальных участков.

Детали, поломанные на части или имеющие выколы, предварительно собирают и прихватывают, дугой в нескольких местах одним из вышеизложенных способов, а затем сваривают.

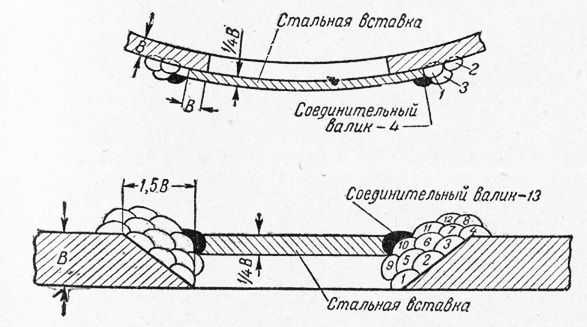

Тонкостенные детали со сквозными пробоинами или с сильно разветвленными трещинами восстанавливают вваркой вставок из мягкой малоуглеродистой стали, предварительно удаляя поврежденное место стенки. Уцелевшие края вокруг пробоины или удаленной стенки предварительно выравниваю», придавая отверстию овальную или круглую форму. Края отверстия можно высверливать на проход с последующей вырубкой кронцмейселем или простой вырубкой. Толщина вставки должна быть равна 1/4 стенки детали в поврежденном месте.

Рис. 4. Порядок наложения валиков при сварке разделанных трещин.

В малонагруженных местах, имеющих пробоины размером 20—30 см2 и. где наплавленные швы не мешают и не требуют после сварки обработки, вставки вваривают внахлестку.

Рис. 5. Вварка заплаты.

Рис. 6. Вварка вставки.

Края вставки должны перекрывать кромки пробоины на ширину не менее чем толщина стенки. Отступая от края пробоины на ширину, равную двум толщинам стенки, очищают место сварки. После этого вокруг пробоины по участкам, вразброс (рис. 5) наплавляют валики подготовительного шва, которым дают остыть до выравнивания температуры в месте сварки с температурой всей детали. Очистив с подготовительного шва шлак, ставят вставку на наружную поверхность завариваемой стенки. В той же последовательности, как наплавлялись подготовительные швы, по участкам с перерывами для охлаждения, одним угловым швом приваривают стальную вставку к подготовительному шву.

У деталей, требующих после заварки пробоины механической обработки или работающих под тепловым воздействием или нагрузкой, вокруг пробоины разделывают кромки на ширину, равную 1—1/2 толщине стенки детали. Затем вдоль кромок по участкам вразброс наплавляют несколько рядов валиков (но не менее трех) подготовительного шва. Вырубленную стальную вставку вваривают так же, как и заплату, внахлестку (рис. 6). После сварки лишний металл снимают.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Восстановление чугунных деталей холодной сваркой стальными электродами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы