Строй-Техника.ру

Строительные машины и оборудование, справочник

Способ виброконтактной или электровибрационной наплавки на деталь слоя металла предложен инженером Г. П. Клековкиным.

Этот способ имеет ряд преимуществ в сравнении с существующими способами восстановления деталей. Его применяют на многих заводах для восстановления изношенных деталей. На Челябинском тракторном заводе этим способом восстанавливают детали станков — валы, шпиндели и др. С успехом применяют этот способ для восстановления деталей Минский автозавод, Второй авторемонтный завод (ВАРЗ) и другие предприятия.

На Всесоюзной сельскохозяйственной выставке в 1955 г. способ виброконтактной наплавки демонстрировался в зале ремонта павильона «Механизация и электрификация» и в мастерской павильона «Усадьба МТС». В зале ремонта павильона «Механизация и электрификация» демонстрировалась установка конструкции Челябинского тракторного завода. Питание этой установки предусматривалось комбинированным (одновременно постоянным и переменным током).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В мастерской павильона «Усадьба МТС» демонстрировалась действующая установка конструкции инженера Г. П. Клековкина. Эта установка требует для питания только переменный ток, что значительно облегчает применение способа и управление процессом наплавки.

Какие же преимущества имеет этот способ в сравнении со сваркой, металлизацией и другими способами покрытия металлами?

1. Деталь в процессе виброконтактной наплавки остается практически холодной. Это объясняется тем, что в зону наплавки непрерывной струей подается жидкость определенного состава. Жидкость охлаждает деталь и резко ограничивает область ее нагрева.

2. Одновременно с наплавкой возможна закалка наплавленного слоя. Это достигается применением проволоки с высоким содержанием углерода, а также легированной проволоки. Расплавившаяся порция металла электродной проволоки резко охлаждается струей жидкости. При быстром остывании частицы получают структуру закалки.

3. В силу особенностей процесса имеется возможность регулирования толщины наплавленного слоя. Толщина слоя при виброконтактной наплавке находится обычно в пределах от 0,5 до 3,0 мм. Это делает способ виброконтактной наплавки особенно ценным для восстановления размеров деталей с небольшими износами и в первую очередь посадочных мест деталей, сопрягаемых с натягом.

4. Процесс виброконтактной наплавки протекает автоматически. От оператора требуется лишь установить деталь и приспособление в исходное положение.

За время с 1950 г. установки для виброконтактной наплавки и технология процесса значительно упростились.

Детали цилиндрической формы восстанавливают на токарном станке, специально переоборудованном для этой цели. Виброконтактную установку монтируют на суппорте токарного станка взамен резцедержателя. Установку при монтаже на суппорте следует тщательно изолировать от массы и станка специальными изоляционными прокладками и шайбами. Деталь, подлежащую наплавке, зажимают в патроне и при необходимости поджимают задним центром.

Чтобы замедлить скорость вращения, на станок устанавливают дополнительный редуктор. Число оборотов детали при виброконтактной наплавке зависит от диаметра детали и других факторов и составляет обычно от 1 до 15 в минуту.

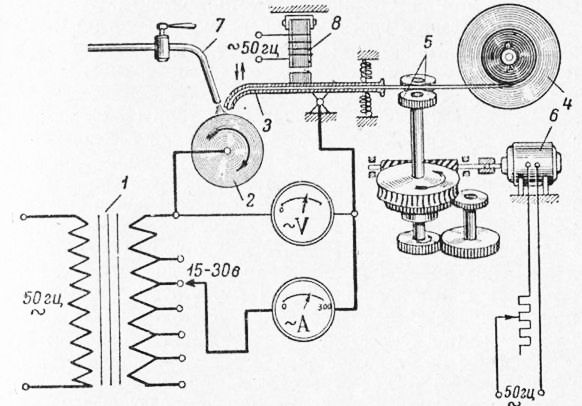

Деталь подключают к одному концу электрической цепи, а головку для виброконтактной наплавки — к другому, как это показано на рисунке 1.

На рисунке показан елучай, когда процесс наплавки ведется при питании переменным током. Переменный ток нужного напряжения получают с помощью трансформатора.

Требуемое напряжение на вторичной обмотке трансформатора получается включением соответствующего числа витков. От трансформатора один конец электрической цепи идет к детали, а другой к мундштуку головки для виброконтактной наплавки.

Сварочная проволока, намотанная на катушку, подается специальными роликами через мундштук в зону сварки. Подающие ролики получают вращение от электродвигателя через понижающий редуктор. Через сопло в зону наплавки подается определенное количество охлаждающей жидкости. Наряду с поступательным движением проволока получает еще дополнительное колебательное движение с удвоенной частотой переменного тока. Мундштук 100 раз в секунду притягивается к электромагниту, сообщая колебательное движение проволоке. Процесс виброконтактной наплавки протекает следующим образом.

Рис. 1. Подключение головки для виброконтактной наплавки в электрическую цепь.

При включении механизма подачи проволоки и вибратора в какой-то момент проволока упрется в деталь и произойдет короткое замыкание. Вследствие вибрации проволоки контакт имеет периодический, кратковременный характер. За время такого контакта в месте контакта выделяется большое количество тепла. За счет выделяющегося тепла происходит контактное приваривание конца электродной проволоки к детали. Благодаря тому что проволока сварена с деталью, будет происходить значительный те-плоотвод от места сварки в глубь детали. Сама проволока также интенсивно охлаждается подающейся в зону сварки жидкостью. При таких условиях небольшой участок проволоки вблизи точки контакта максимально нагревается. В результате вибрации в следующий момент происходит разрыв проволоки в месте наибольшего ее нагрева, т. е. на некотором расстоянии от места контакта. На детали при этом остается частица приварившегося металла. В результате многократного (примерно 100 раз в секунду) повторения описанных процессов на поверхности детали образуется наплавленный слой.

В момент отрыва проволоки от детали (т. е. в момент разрыва электрического контакта) возникает мощный экст-раток самоиндукции, являющийся причиной взрывного эффекта и разбрызгивания некоторой части материала электродной проволоки. При этом в виде мельчайших шариков может теряться значительное количество проволоки. Для уменьшения взрывного эффекта и величины потерь проволоки рекомендуется параллельно разрядному промежутку включать сопротивление 0,5—1 ом. Хорошие результаты при наплавке с использованием постоянного тока дает включение (последовательно) в цепь индуктивности.

Хорошее качество наплавленного слоя получается при использовании в качестве охлаждающей жидкости 3—6-процентного раствора кальцинированной соды в воде. Следует отметить, что количество подаваемой жидкости должно быть строго определенным. Когда охлаждающей жидкости слишком много или слишком мало, немедленно нарушается стабильность процесса наплавки и ухудшается качество наплавленного слоя.

Оборудование и приспособления для виброконтактной наплавки. Первые конструкции установок для виброконтактной наплавки отличались тем, что проволоке наряду с поступательным и колебательным движениями сообщалось еще вращение вокруг собственной оси. Исследования показали, что отсутствие вращения проволоки не сказывается существенным образом на качестве наплавленного слоя. Поэтому, в современных установках проволока, как правило, не вращается.

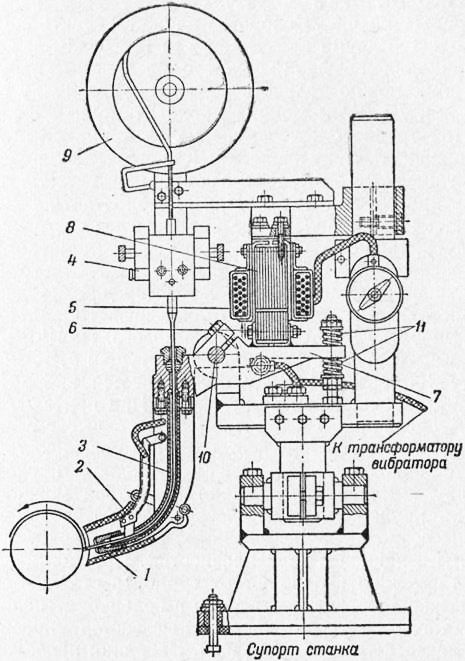

На рисунке 2 показана установка конструкции Челябинского тракторного завода, экспонировавшаяся в зале ремонта павильона «Механизация и электрификация».

На катушку наматывается проволока, предназначенная для наплавки. Отметим попутно, что при значительной загрузке установки для наплавки не следует каждый раз перематывать проволоку из бухты на катушку. Бухту на специальной легко вращающейся катушке помещают высоко над станком, закрепляя на стене или потолке здания. Механизм подачи по мере надобности тянет проволоку, вращая катушку с бухтой. Установка при этом становится значительно компактнее и отпадает необходимость в перемотке проволоки.

Рис. 2. Установка для виброконтактной наплавки конструкции Челябинского тракторного завода.

Механизм подачи обеспечивает поступательное движение проволоки в зону наплавки. Приводом механизма подачи в установке служит электродвигатель помпы типа АП-45 мощностью 150 вт и числом оборотов 2800 в минуту. Для понижения числа оборотов служит редуктор. Проволока подается двумя вращающимися насеченными роликами. Применяя ведущий ролик с различным наружным диаметром, можно получать различную величину подачи проволоки. Далее проволока проходит по направляющей изогнутой трубке и через специальный мундштук на ее конце попадает в зону наплавки. Для защиты оборудования и обслуживающего персонала от брызг металла предусмотрен круговой кожух. При виброконтактной наплавке имеет место сильное и вредное для глаз световое излучение дуги, также частично закрывающееся кожухом. Вибрацию проволока получает от электромагнитного вибратора мощностью 300—500 в-а. Вибратор для безопасности питается от сети переменного тока низкого напряжения (36 в). Вибратор изготовлен весьма просто. На Ш-образный магнитный сердечник надеты две катушки. К электромагниту 100 раз в секунду притягивается вибрирующая планка, закрепленная на рычаге. При притяжении вибрирующей планки к электромагниту рычаг поворачивается вокруг оси 1и дергает направляющую трубку вместе с находящейся в ней электродной проволокой. Величину амплитуды колебания вибратора можно регулировать пружинами. Конструкцией установки предусмотрена возможность изменения высоты головки, а также повороты и наклон в двух плоскостях. При монтаже установку тщательно изолируют от суппорта станка.

Надежность работы установки в большой степени зависит от того, насколько хорошо передаются вибрации от направляющей трубки проволоке. Вибрации проволока получает главным ббразом в изгибе трубки — в колене. Если внутренний диаметр трубки значительно больше диаметра проволоки, то при колебаниях трубки проволока в ней будет болтаться и никакой вибрации не получит. Добиться стабильного качества наплавки при этом невозможно. Следует внутренний диаметр направляющей трубки брать больше диаметра проволоки на величину, равную половине амплитуды колебания вибратора.

Очень важно также, чтобы проволока имела как можно лучший электрический контакт с направляющей трубкой и мундштуком. С целью улучшения электрического контакта мундштук делают обычно из красной меди или латуни. В процессе работы мундштук довольно быстро протирается проволокой, и поэтому следует иметь некоторое количество их в запасе.

Если ток к электродной проволоке можно подвести, подключив один конец электрической цепи к впброконтактной установке, то подвод тока к вращающейся детали сложнее. Не рекомендуется подводить ток к детали через токарный станок. При проходе через движущиеся детали — шестерни, подшипники и пр.— будут образовываться в большом количестве электрические разряды, которые приведут к быстрому разрушению этих деталей и выходу станка из строя. Кроме того, при таком подводе велико сопротивление.

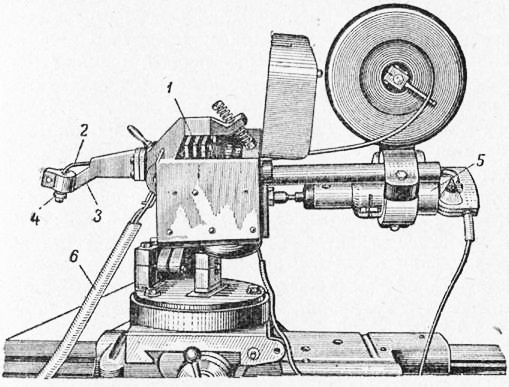

Рис. 3. Виброконтактная головка.

Для подвода тока к детали рекомендуется насадить на наружный диаметр патрона медное кольцо,,ток к которому подводится с помощью обычных меднографитовых щеток.

В мастерской павильона «Усадьба МТС» демонстрировалась несколько иная конструкция виброконтактной головки (рис. 3). Основные узлы этой установки такие же, как и у описанной выше. Верхняя крышка корпуса откинута, и можно видеть вибрирующую планку электромагнита, направляющую трубку и рычаг, передающий вибрации мундштуку. В качестве привода подачи в установке использована электродрель. Величину подачи проволоки можно регулировать сменой шестерен, расположенных в нижней части корпуса. К установке подведен один конец электрической цепи 6.

В установке конструкции Челябинского тракторного завода проволока встречалась с деталью в горизонтальной плоскости или под некоторым небольшим углом к ней. В данной же конструкции проволока встречается с деталью в вертикальной плоскости или под небольшим углом к ней. Практика показывает, что первый вариант подвода проволоки обеспечивает лучшее качество наплавки.

Для наплавки деталей различного диаметра токарный станок должен допускать изменение числа оборотов. Это достигается установкой на станке специального редуктора. Хорошая конструкция бесступенчатого понижающего редуктора разработана в ГОСНИТИ. Для снижения числа оборотов станка некоторые заводы с успехом используют коробки передач тракторов или автомобилей, устанавливая их между двигателем и станком.

Для деталей диаметром от 20 до 100 мм необходимо иметь возможность регулировки числа оборотов станка примерно от 1 до 15 в минуту.

Технологические особенности процесса виброконтактной наплавки. На процесс виброконтактной наплавки влияет много различных факторов. Основными из них являются электрические параметры (напряжение, величина тока, полярность, род тока и др.) и механические (скорость подачи проволоки, окружная скорость вращения детали, величина подачи сварочной головки, амплитуда колебания вибратора, мощность вибратора, углы наклона сварочной проволоки к детали в различных плоскостях). Кроме того, существенное значение оказывают также состав и количество подаваемой в зону сварки жидкости, вылет проволоки из мундштука, материалы электродной проволоки и детали и т. п.

Считалось, что лучшее качество наплавки получается при питании виброконтактной установки комбинированным током, т. е. совместно переменным и постоянным током. Для этого требовалось иметь источники переменного и постоянного тока напряжением в 6—10 в. Исследования и опыт практического применения виброконтактной наплавки показали, что высокое качество наплавки можно получить и при питании установки одним постоянным током. Для этой цели используют генераторы серии НД с жесткой внешней характеристикой или селеновые выпрямители. Оптимальное напряжение при питании дуги одним постоянным током находится в пределах 12—15 в при силе тока 150—300 а.

Для целей виброконтактной наплавки могут быть также использованы источники постоянного тока, предназначенные для обычной сварки,— сварочные преобразователи, генераторы и пр. Качество наплавки при питании дуги переменным током значительно ниже, чем при работе от источников постоянного тока.

Наплавка с применением в качестве источника тока трансформатора может рекомендоваться для восстановления неответственных деталей. При работе на переменном токе рекомендуется применять напряжение (рабочее) в пределах 15—18 в. Для получения указанного напряжения делают отпайки от соответствующих витков обычных сварочных трансформаторов.

При восстановлении деталей можно рекомендовать следующие примерные режимы виброконтактной наплавки (питание от генератора типа НД): рабочее напряжение 12— 15 в; рабочий ток около 200 а; скорость подачи проволоки 0,8—1,8м/мин; окружная скорость детали 0,7—1,5 м/мин; количество подаваемой в зону наплавки жидкости 0,5— 0,7 л/мин; полярность обратная (деталь-катод); амплитуда колебания вибратора 1,0—1,5 мм; величина вылета проволоки из мундштука 6—8 мм.

Охлаждающую жидкость рекомендуется подводить к круглой детали сбоку, на 10—15 мм выше или ниже центра детали. Трубка подвода жидкости должна располагаться непосредственно над мундштуком, по которому подается проволока. Это обеспечивает охлаждение мундштука, нагревающегося в процессе наплавки, и способствует хорошему попаданию жидкости в зону наплавки. Указанные выше режимы даются для случая наплавки проволокой диаметром 1,2—2,0 мм. Мундштуки и направляющие трубки рекомендуется делать такими, чтобы они имели плавные изгибы. Этим обеспечивается лучший электрический контакт проволоки со стенками и хорошая передача проволоке вибрации.

Количество подаваемой в зону наплавки жидкости должно строго контролироваться. С увеличением количества подаваемой жидкости стабильность процесса нарушается ввиду изменения теплового баланса в зоне наплавки. При большом количестве жидкости дуга периодически гаснет, в сварном валике получаются пропуски, попадаются кусочки нерасплавившейся проволоки. Если сварной шов получается неровный, а количество подаваемой жидкости соответствует рекомендуемому, следует увеличить рабочий ток или поднять напряжение. Величину рабочего тока можно несколько увеличить, уменьшив вылет электродной проволоки из мундштука, т. е. уменьшив расстояние между концом мундштука и деталью.

Следует иметь также в виду, что при большом количестве подаваемой жидкости вместо наплавки может иметь место обратное явление — частичный съем металла с изделия. При этом весь металл проволоки распыляется в окружающем пространстве в виде мельчайших пустотелых шариков. Даже при правильном режиме наплавки наблюдаются потери электродного материала, разбрызгиваемого в виде искр. Следует периодически очищать электролит от этих отходов наплавки, так как они приводят к образованию в наплавленном шве большого количества пор.

Для обеспечения постоянства количества подаваемой жидкости рекомендуется на стене у станка прикрепить бак, в который жидкость накачивается насосом, а оттуда самотеком с почти постоянным напором поступает в зону наплавки. Иногда при рекомендуемой подаче жидкости наблюдается нагрев детали свыше 50—70°. В таком случае рекомендуется дополнительное охлаждение детали. Это достигается установкой второго сопла подачи жидкости к детали со стороны, противоположной месту наплавки. Дополнительная струя жидкости должна охлаждать деталь, но не попадать в зону наплавки.

Иногда можно наблюдать швы плохого качества. Причиной дефектов слоя является плохая работа вибратора. Поэтому следует изменить амплитуду колебания вибратора.

Величина наплавленного валика (его ширина и высота) зависит от диаметра проволоки, электрических параметров и механических факторов. С увеличением скорости вращения детали при прочих равных условиях наплавляемый валик становится ниже и уже. Когда требуется получать наплавленный слой малой толщины, следует увеличивать окружную скорость детали. Одновременно следует несколько увеличить ток или напряжение, а также уменьшить продольную подачу суппорта с установленной на нем головкой.

В наплавленном слое, особенно при применении проволоки с высоким содержанием углерода, иногда встречаются поры и трещины. Особенно часто трещины образуются в тех случаях, когда наплавленный слой не сварился с основным металлом. Чтобы устранить этот недостаток, необходимо увеличить количество подводимого к месту сварки тепла. В результате мы получим лучшее сплавление и провар наплавляемого металла с деталью.

При частичном перекрытии валиков травлением легко выявить зону их термического влияния друг на друга. Взаимное термическое влияние валиков приводит к неравномерной твердости наплавленного слоя. Когда желательно получение сразу закаленного наплавленного слоя, для наплавки применяют проволоку с высоким содержанием углерода (У7,У8, ХВГ и т. д.). Расплавленный металл остывает с большой скоростью за счет охлаждения струей жидкости и получает структуру закалки. Однако при наплавке следующего кругового валика, частично перекрывающего ранее наплавленный, имеет место высокий отпуск ранее закаленного металла. Твердость на глубине 0,5— 1,5 мм от границы сплавления валиков снижается. Наплавленный проволокой из Ст. У8 слой имеет значительный разброс твердости в пределах25—55 по Роквеллу (шкала С.)Сле-дует отметить, что наличие такой «пятнистой» твердости не сказывается на износостойкости деталей.

Токарная обработка слоя, наплавленного углеродистой проволокой, встречает значительные затруднения ввиду шероховатой поверхности наплавки и высокой твердости слоя. Слой, наплавленный углеродистой проволокой, обрабатывается шлифованием.

Для восстановления посадочных мест и других неответственных деталей рекомендуется применять малоуглеродистую проволоку марки СВ-08. Твердость наплавленного слоя в этом случае низкая, и он легко поддается механической обработке.

Поверхность детали перед наплавкой следует очистить от ржавчины. Электродная проволока также должна быть чистой во избежание образования в наплавленном слое пор и трещин, а также ухудшения электрического контакта между проволокой и мундштуком.

Следует отметить, что с увеличением содержания углерода в проволоке улучшается до некоторой степени стабильность наплавки.

Полярность оказывает большое влияние на качество наплавки. Лучшие результаты получаются в том случае, если электродная проволока является анодом, а наплавляемая деталь катодом, т. е. полярность, обратная той, которая применяется при обычной сварке. При необходимости получения наплавленного слоя большой толщины можно производить двухслойную наплавку.

Хорошая работа установки легко контролируется по показаниям амперметра, а также на слух, по звуку. Шум установки в процессе работы должен быть звонким и ровным. Отдельные хлопки сливаются в сплошной непрерывный гул. Если на слух улавливаются отдельные хлопки, значит дуга периодически гаснет. Стрелка амперметра при этом резко колеблется, наплавка идет с перерывами, отдельными участками, и качество ее низкое. Коробления деталей, наплавленных виброконтактным способом, обычно весьма малы и не имеют практического значения.

Следует иметь в виду, что усталостная прочность детали, наплавленной виброконтактным способом, снижается значительно. Поэтому детали, работающие в тяжелых условиях при знакопеременной нагрузке, должны восстанавливаться с учетом этой особенности данного способа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Восстановление деталей виброконтактной холодной наплавкой"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы