Строй-Техника.ру

Строительные машины и оборудование, справочник

При нарушении соосности отверстий диаметром 150 мм для стаканов конических подшипников корпусов задних мостов тракторов АСХТЗ-НАТИ и ДТ-54 с отверстиями стаканов и отверстиями диаметром 150 мм картеров бортовых передач происходит быстрый износ и поломка шлицевых соединений ступиц ведомых барабанов и ведущих шестерен, роликовых и шариковых подшипников и самих корпусов задних мостов.

По техническим условиям на изготовление корпуса зад-негЪ моста трактора ДТ-54 перекос общей оси поверхностей отверстий диаметром 150 мм (отверстия корпуса заднего моста для стаканов конических роликовых подшипников при смещении центров этих отверстий одно относительно другого) допускается не более 0,1- мм на длине 200 мм.

Таким образом, для нового корпуса заднего моста величина перекоса общей оси поверхностей отверстий диаметром 165 мм по отношению к оси поверхности отверстия диаметром 150 мм заводы допускают не более 0,52 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для корпуса заднего моста у работавшего трактора величина нарушения соосности за счет износа поверхностей отверстий или деформаций его отдельных частей до сих пор не установлена.

Однако в практике имели место случаи, когда во время ремонта тракторов ДТ-54 оставлялись для дальнейшей работы корпуса задних мостов с перекосом осей отверстий диаметром 150 мм относительно осей отверстий диаметром 165 мм до 1,6 мм. Такие тракторы, проработав период летних полевых работ и выработав 1800 га мягкой пах‘оты, имели перекос осей этих отверстий 1, 9 мм и были оставлены Для дальнейшей работы.

У тракторов АСХТЗ-НАТИ при перекосе осей отверстий диаметром. 150 мм корпуса заднего моста с осями отверстий диаметром 150 мм картеров бортовой передачи до 2,2 мм бортовая передача трактора, особенно его левая сторона, становилась совершенно неработоспособной. В этом случае у ступицы ведущей шестерни шлицы полностью изнашивались после выработки трактором примерно 80—100 га мягкой пахоты. Таким образом, можно предположить, что при нарушении соосности отверстий диаметром 150 мм корпуса заднего моста с отверстиями диаметром 150 мм стаканов для подшипников ведущей шестерни до 1,6 мм такие корпуса задних мостов можно оставлять для дальнейшей работы на тракторах ДТ-54.

Если обнаруживается неудовлетворительная работа заднего моста, а нарушение соосности отверстий корпуса заднего моста с отверстиями стакана у трактора ДТ-54 превосходит указанную величину, этот дефект устраняют расточкой отверстий диаметром 150 мм в корпусе заднего моста.

При расточке этих отверстий толщина стружки должна быть такой, чтобы можно было только выбрать величину износа или деформации растачиваемых поверхностей. Это необходимо для того, чтобы сохранить возможно большим сечение постелей корпуса заднего моста и надлежащую жесткость.

Под такие расточенные отверстия промышленность изготовляет в запасные части стаканы ремонтного размера с увеличением по наружному диаметру. Диаметр такого стакана подгоняют по расточенному отверстию корпуса заднего моста. Однако, чтобы иметь взаимозаменяемые стаканы, желательно растачивать отверстия корпусов задних мостов под один размер.

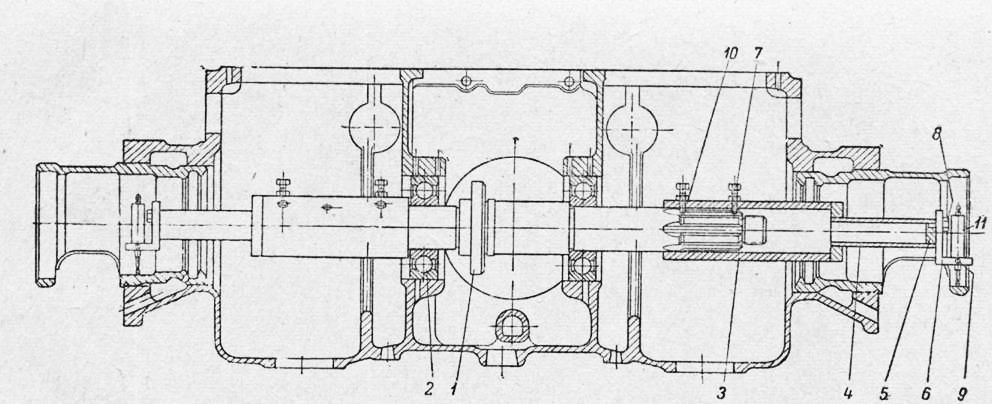

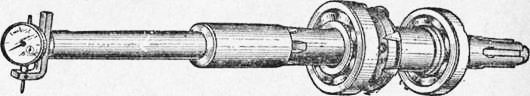

Для проверки соосности рассматриваемых отверстий рекомендуется конструкция приспособления, показанного на рисунках 1 и 2.

Это приспособление состоит из вала 1 (рис. 1) заднего моста тракторов АСХТЗ-НАТИ или ДТ-54, двух шариковых подшипников трактора АСХТЗ-НАТИ, втулки с приваренной к ней трубкой с заглушкой, угольника, болтов, гаек и индикатора. Втулку вытачивают ступенчатой с диаметрами отверстий соответственно размерам гладкого и шлицевого концов вала заднего моста. Диаметр отверстия втулки для гладкого конца вала принимается равным 60,1+0,1мм, адляшлицево-го конца — 55+(М мм. Толщина стенки втулки составляет 3—4 мм.

Рис. 1. Проверка соосности отверстий корпуса заднего моста трактора ДТ-54 при помощи приспособления.

На наружной поверхности втулки сверлят четыре отверстия под углом 120°. В этих местах к втулке приваривают четыре бонки или гайки. Болты приспособления предназначаются для крепления втулки в сборе на валу заднего моста.

При замере соосности отверстий диаметром 150 мм с отверстиями диаметром 165 мм под посадочный поясок стаканов или отверстий этих стаканов диаметром 140 мм под шариковый или роликовый подшипник корпуса заднего моста трактора ДТ-54 втулка крепится четырьмя болтами на гладкой поверхности вала заднего моста диаметром 60 мм (рис. 1), а при замере соосности отверстия диаметром 150 мм корпуса заднего моста с наружным отверстием диаметром 150 мм стакана трактора ДТ-54 или с таким же отверстием диаметром 150 мм картера бортовой передачи трактора СТЗ-НАТИ втулка теми же болтамикрепится на шлицевой поверхности вала заднего моста. При креплении втулки на цилиндрической поверхности вала заднего моста болты будут упираться в цилиндрическую поверхность в любом месте; при креплении ее на шлицевом конце болты должны упираться во впадины шлицевых канавок.

Рис. 2. Приспособление для проверки соосности отверстий корпусов задних мостов тракторов ДТ-54 и АСХТЗ-НАТИ в сборе.

Крепление шариковых подшипников в отверстиях корпуса заднего моста диаметром 150 мм при помощи перегородок и крепление втулки болтами на конце вала заднего моста должны быть такими, чтобы исключить возможность заметного покачивания их при приложении небольшого усилия руки к концу вала или втулки.

Ненадежное крепление шариковых подшипников в отверстиях диаметром 150 мм корпуса заднего моста и втулк на валу заднего моста будет влиять на точность показаний индикатора и при замере соосности проверяемых отверстий. Кроме того, чтобы показания индикатора 11 по нарушению соосности замеряемых отверстий были наиболее точными, необходимо для этой операции использовать только новые вал заднего моста и шариковые подшипники.

У работавшего вала заднего моста могут быть изношены или смещены во время ремонта поверхности шеек диаметром 60 мм под конические роликовые подшипники. У работавшего шарикового подшипника могут быть изношены поверхность отверстия диаметром 60 мм, беговые дорожки верхнего и нижнего колец, а также шарики. Все эти величины износа будут влиять на точность показаний индикатора. Роликовые конические и цилиндрические подшипники, применяемые для этой цели вместо шариковых, оказались недостаточно точными.

Как видно из рисунка , при проведении операций проверки соосности отверстий корпусов задних мостов, стаканов и картеров бортовых . передач описанным приспособлением за базу принимаются отверстия корпуса заднего моста диаметром 150 мм, служащие постелями для стаканов конических роликовых подшипников.

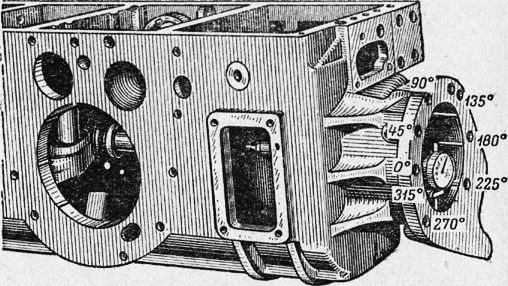

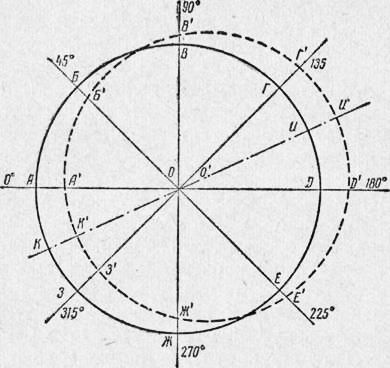

Перед проверкой соосности отверстий окружность проверяемого отверстия необходимо разделить на 8 равных частей, что равняется дуге окружности, равной центральному углу в 45°. На поверхности этого отверстия соответственно произведенному делению необходимо нанести мелом или карандашом черточки параллельно оси отверстия (рис. 3).

Начало отсчета показаний индикатора при совмещении нулевого показания циферблата со стрелкой можно принимать в любой точке поверхности проверяемого отверстия.

Однако для получения сравнимых данных целесообразно деление окружности проверяемого отверстия на 8 равных частей выполнить так, чтобы один из взаимно перпендикулярных диаметров находился в вертикальной плоскости и один в горизонтальной. Кроме того, начало отсчета показаний индикатора всех отверстий необходимо вести всегда в одной плоскости и под одним углом. В наших замерах за начало отсчета мы принимали горизонтальную плоскость, а ножку индикатора при совмещении нулевого показания Циферблата со стрелкой устанавливали к передней стенке корпуса заднего моста.

После установки приспособления в корпус заднего моста, как показано на рисунке 3, и деления окружности проверяемого отверстия на 8 равных частей с нанесением мелом или карандашом черточек приступают к операции проверки соосности отверстий. При вращении от руки вала заднего моста в шариковых подшипниках и перемещении ножки индикатора приспособления по поверхности проверяемого отверстия стрелка на циферблате будет показывать биение в каждой точке этой поверхности по углу поворота относительно нашего базового отверстия. Деление окружности поверхности проверяемого отверстия на равных частей поможет нам определить угол или направление относительного максимального смещения центров базового и проверяемого отверстий. Но для определения величин нарушения соосности отверстий желательно сопоставить направление смещения проверяемых правого и левого наружных отверстий по отношению к базовому.

Рис. 3. Корпус заднего моста трактора ДТ-54 с установленным приспособлением.

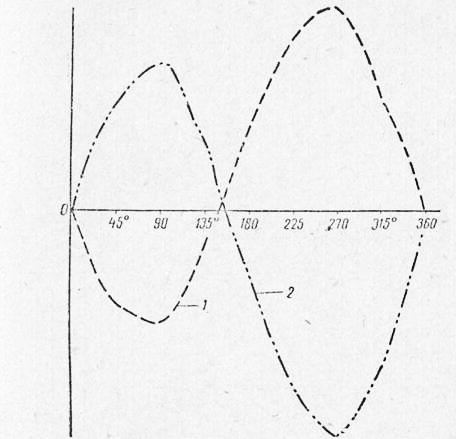

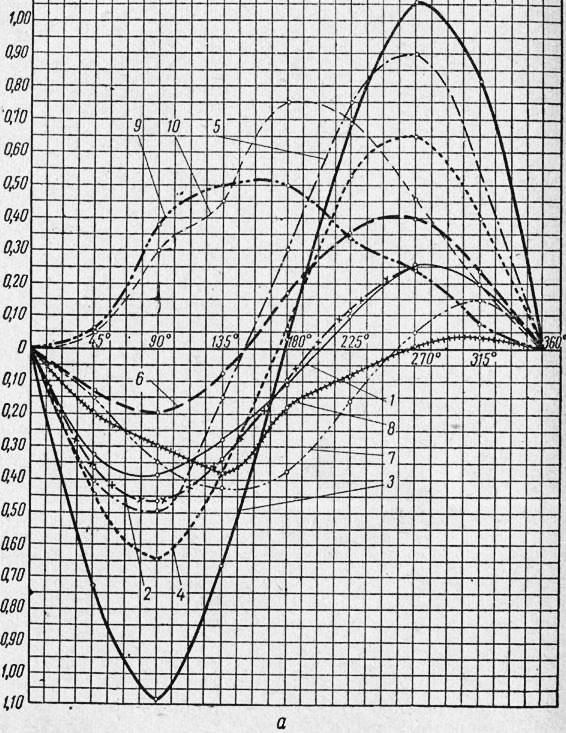

На рисунке 4 приведен график, построенный по данным биения, приведенным в таблице 1, для наружных правых и левых отверстий диаметром 165 мм корпуса заднего моста трактора ДТ-54. На этом графике по оси абсцисс отложена в произвольном масштабе длина окружности и разделена на 8 равных частей по углу поворота приспособления через 45°, а по оси ординат отложены величины биения из таблицы 1 в принятом масштабе.

Рис. 4. График величин биения поверхностей наружных отверстий диаметром 165 мм правого и левого корпуса заднего моста трактора ДТ-54:

1 — кривая биения поверхности правого отверстия диаметром 165 мм корпуса заднего моста; 2 — кривая биения поверхности левого отверстия диаметром 165 мм корпуса заднего моста.

Рис. 5. Графики величин биения поверхностей отверстий корпусов задних мостов и стаканов бортовых передач тракторов ДТ-54:

а — правая сторона; б — левая сторона; 1 — посадочное место стакана для наружного подшипника (трактор № 40); 2 — то же, для внутреннего подшипника; 3 — посадочное место стакана для наружного подшипника (трактор № 50); 4 — то же, для внутреннего подшипника; 5 и 6 — посадочные места корпусов под стакан (трактор № 49); 7 и 9 — посадочные места стаканов для наружного подшипника (трактор № 44); 8 и 10 — то же, для внутреннего подшипника.

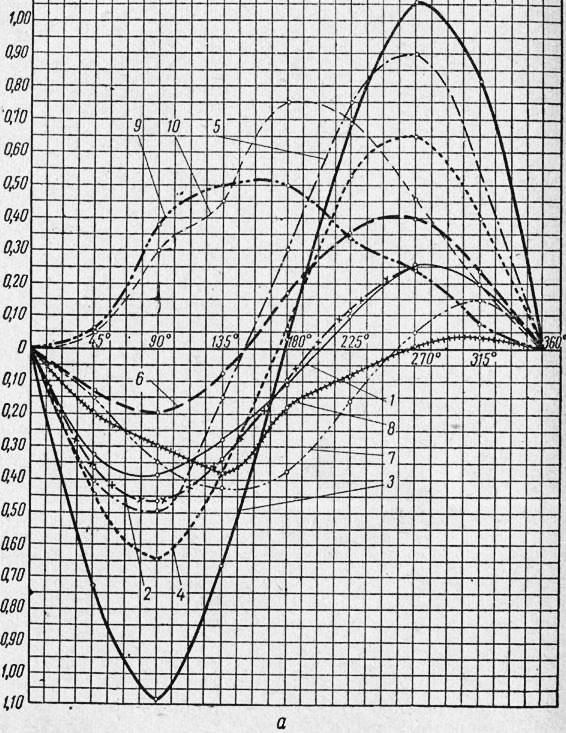

График, показанный на рисунке 6, также построен по данным замеров таблицы 1. Но в отличие от графиков, изображенных на рисунке 5, где нанесены данные замеров правых и левых отверстий нескольких корпусов задних моо тов, на рисунке 6 нанесены величины биения одного правого и одного левого наружных отверстий диаметром 165 мм корпуса заднего моста по отношению к базовому отверстию одного и того же корпуса заднего моста. На этом графике окружность, начерченная сплошной линией, представляет наше базовое отверстие диаметром 150 мм; окружность, начерченная линией с точкой, представляет правое наружное отверстие диаметром 165 мм, а окружность, изображенная пунктирной линией, представляет левое наружное отверстие диаметром 165 мм одного корпуса заднего моста. Положение центров этих отверстий показывает величину и направление их относительного смещения или нарушения соосности, а положение окружностей — величину и направление биения поверхностей этих отверстий. Построить этот график можно следующим образом.

Рис. 5. (Продолжение.) Графики величин биения поверхностей отверстий корпусов задних мостов и стаканов бортовых передач тракторов ДТ 54,

Строят две взаимно перпендикулярные прямые. Одну из них располагают в вертикальной плоскости, а вторую — в горизонтальной. Из точки пересечения этих прямых проводят сплошной линией окружность произвольного радиуса и делят ее на 8 равных частей. Эта окружность представляет наши базовые отверстия диаметром 150 мм корпуса заднего моста трактора ДТ-54.

В соответствии с данными замеров, записанными в таблице 1, за начало отсчета 0° на нашем графике принята точка пересечения горизонтального диаметра с поверхностью отверстия диаметром 165 мм. Эта точка на графике соответствует точке поверхности отверстия, расположенного со стороны передней стенки корпуса заднего моста. На этой окружности наносят все остальные углы поворота приспособления, при которых записывались величины биения.

Однако ввиду того что перед началом замеров мы в совершенно произвольной точке поверхности отверстия совместили стрелку индикатора с нулевым показанием циферблата, то не все полученные нами величины биения будут равны действительным величинам биения, имеющимся у проверяемых поверхностей отверстий. Если рассматривать положение поверхностей этих отверстий с точки зрения геометрической, то полученные нами при замерах величины биения будут указывать, что в данном случае мы имеем две эксцентрично расположенные окружности. Но каково взаимное расположение центров окружностей этих отверстий, а следовательно, и каковы действительные величины биения у них или действительные величины нарушения соосности этих отверстий, мы не знаем. Для отыскания центра проверяемого нами отверстия проведем следующие рассуждения.

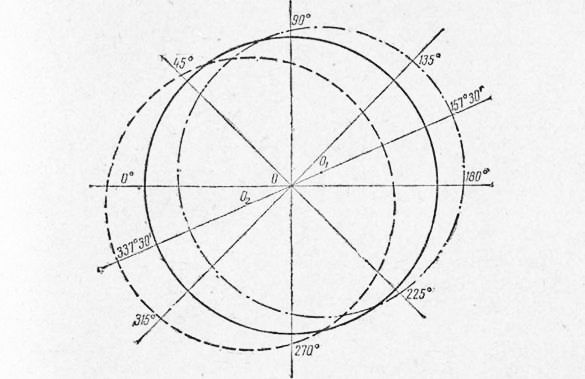

Поскольку мы имеем две эксцентрично расположенные окружности, то, независимо от того, что начало замера выбрано нами совершенно произвольно, мы можем утверждать, что во время вращения приспособления у него есть два таких положения, при которых ось ножки индикатора будет проходить через центр начерченной нами базовой окружности. Для доказательства этого положения рассмотрим рисунок 7, где сплошной линией начерчена наша базовая окружность, а линией точка — пунктир — эксцентричная ей окружность. Точки О и О’ представляют собой соответственно центры базовой и эксцентричной ей окружностей.

Рис. 6. Графир нарушения соосности наружных отверстий диаметром 165 мм по отношению к отверстиям корпуса заднего моста диаметром 150 мм трактора ДТ-54 (окружность с центром О представляет поверхность отверстий корпуса заднего моста для стаканов конических роликовых подшипников вала фрикционов; окружность с центром О’ представляет окружность – правого наружного отверстия диаметром 165 мм; окружность с центром О” представляет поверхность левого наружного отверстия диаметром 165 мм).

Разделим нашу базовую окружность на 8 равных частей двумя парами взаимно перпендикулярных диаметров.

Обозначим точки пересечения проведенных диаметров с базовой окружностью буквами А, Б, В, Г, D, Е, Ж и 3.

Центр вращения нашего приспособления находится в точке О’ — центре нашей эксцентрично расположенной очружности. При начале отсчета ножка индикатора касается эксцентрично расположенной окружности в точке А’, а нулевое деление циферблата совмещается со стрелкой индикатора. При повороте приспособления на 45° ножка индикатора будет касаться эксцентричной окружности в точке Б’ затем последовательно в точках В’, Г’, D’, Е’, Ж’, 3’, К’ и опять придет в точку А’. Из этого рисунка видно, что индикатор будет иметь минимальное показание в точке К’, а максимальное — в точке И’. Это условие будет соблюдаться независимо от выбранной нами точки начала отсчета при замерах величин биения. Из рисунка также видно, что прямая К’ И’ будет являться диаметром нашей эксцентричной окружности. Центр этой окружности будет лежать на диаметре К’ И’, и мы можем найти его, отложив от точки О — центра базовой окружности — отрезок К К’ или И И’ в сторону положительного биения. Длина отрезка К К’ будет равна отрезку О О’, величине эксцентриситета рассматриваемых окружностей. Действительные же величины биения будут равны величинам отрезков между базовой и эксцентричной окружностями: АА’, Б Б’, ВВ’, ГГ’, DD’, ЕЕ’, ЖЖ’, 33’ и т. д.

Исходя из изложенного, график расположения отверстий корпусов задних мостов строят следующим образом. Из таблицы 1 берут максимальную величину биения со знаком плюс или минус проверяемой поверхности отверстия и угол, соответствующий этой величине. Затем из точки дуги окружности, равной углу максимального биения, проводят прямую через центр начерченной нами базовой окружности. На этом диаметре в принятом масштабе откладывают величину максимального биения.

Величину откладываемого отрезка отсчитывают от центра базовой окружности в сторону, противоположную точке окружности взятого максимального биения. Конец этого отрезка и будет являться центром отверстия проверяемой нами поверхности.

Из полученного центра проводят окружность радиусом, равным начерченной нами базовой окружности. Окружность радиусом, равным базовой окружности, строят для удобства вычисления величин биения в каждой точке окружности поверхности проверяемого отверстия и для наглядности представления об относительном их расположении. Выполнив на этом графике такое же построение левого отверстия проверяемой поверхности, мы будем иметь относительные расположения их с отверстиями диаметром 150 мм корпуса заднего моста, принятыми за базу.

В построенном графике расстояния между точками базовой и проверяемых окружностей, замеряемые на диаметре, принадлежащем базовой окружности, будут представлять собой действительные величины биения, отложенные в принятом масштабе. Расстояние между центрами построенных окружностей также в принятом масштабе будут представлять собой величины эксцентриситетов рассматриваемых отверстий корпуса заднего моста и направление относительного смещения их центров.

Рис. 7. Пояснение для построения графика, показанного на рисунке 6.

Построенные графики дают наглядное представление о величинах и характере нарушения соосности отверстий проверяемого корпуса заднего моста. Но произведенные замеры и построенные графики не указывают нам, за счет каких отверстий, принятых нами за базу или проверяемых индикатором приспособления, и по каким причинам произошло такое нарушение. Без дополнительных проверок мы не можем сказать, что полученное нами нарушение соосности является результатом износа поверхностей отверстий, принятых нами за базу или проверяемых нами поверхностей отверстий, или что такое нарушение является следствием деформации корпуса заднего моста в целом или его частей.

Помощь в этом вопросе могут оказать данные таблицы 2, которые, с одной стороны, дают величину эллипсности отверстия в замеряемых нами плоскостях, а, с другой стороны, — увеличения размера диаметра этого отверстия по отношению к нормальному его размеру.

Как видно из таблицы 2, замеры отверстий диаметром 165 мм корпусов заднего моста трактора ДТ-54 под стаканы и таких же отверстий диаметром 165 мм корпусов задних мостов трактора АСХТЗ-НАТИ показывают, что эти отверстия почти не изнашиваются. Таким образом, если проверяемые отверстия не изнашиваются и их геометрия остается почти в пределах допусков на обработку, можно утверждать, что корпус заднего моста в этих местах не деформируется. Поэтому полученное нами нарушение соосности отверстий корпуса заднего моста надо отнести за счет износа поверхностей отверстий, принятых нами за базу, или за счет деформации поперечных ребер жесткости, в которых изготовлены эти отверстия. Такие предположения об износе поверхностей отверстий диаметром 150 мм подтверждены замерами.

Описанный метод проверки соосности отверстий корпусов задних мостов тракторов АСХТЗ-НАТИ и ДТ-54 можно применить также и для корпусов задних мостов и кожухов бортовых передач тракторов С-80. В этом случае за базовые надо принимать отверстия корпуса заднего моста, у которых почти отсутствует износ поверхностей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"роверка соосности отверстий задних мостов тракторов ДТ-54 и АСХТЗ-НАТИ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы